Fundición a la cera perdida industrial con patrones impresos en 3D con la Clear Cast Resin de Formlabs

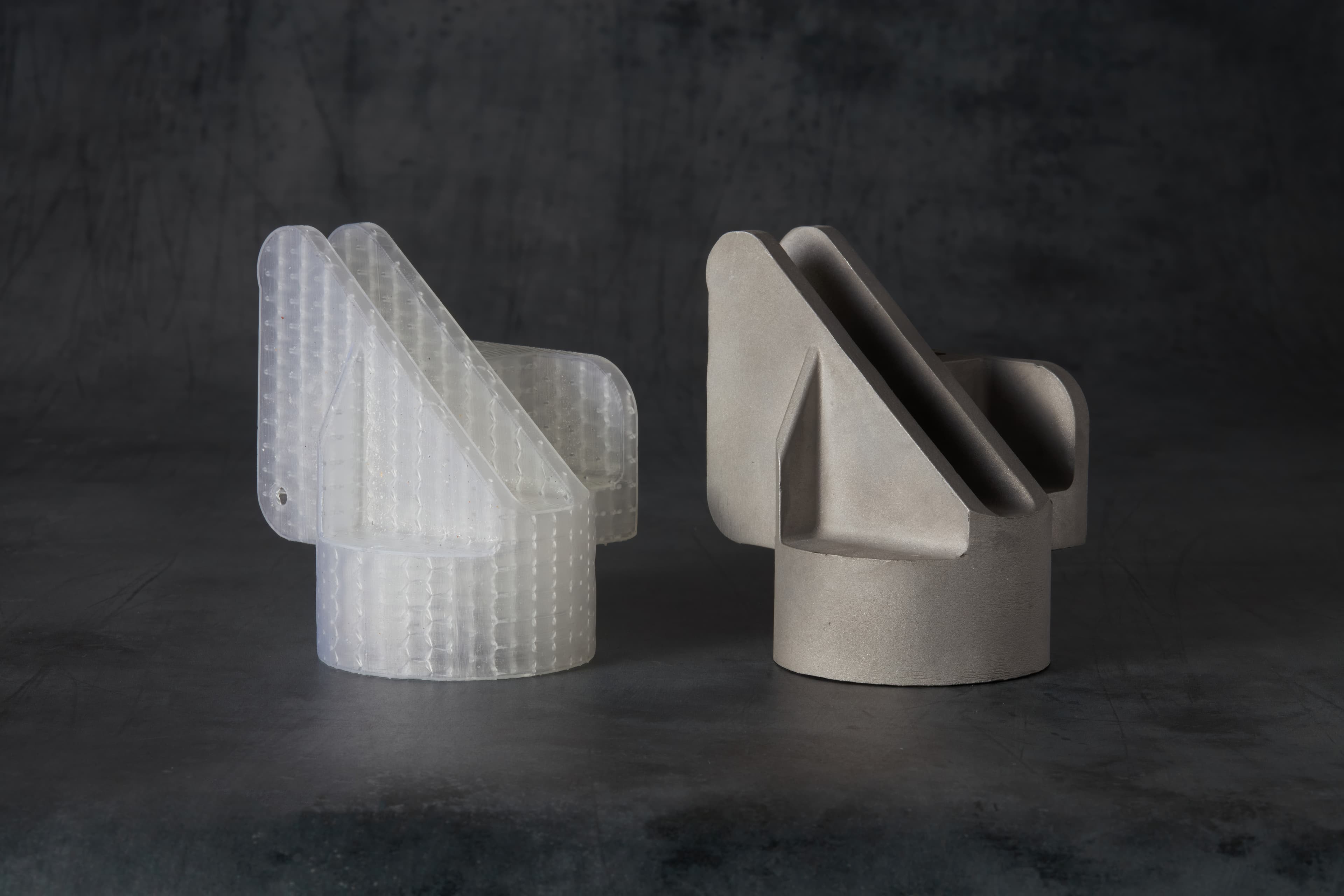

Este libro blanco presenta los métodos que varias fundiciones con una larga trayectoria pudieron usar para fundir piezas metálicas con patrones impresos en 3D en las impresoras de estereolitografía (SLA) de Formlabs. Muestra el proceso completo, detallando el uso de piezas de Clear Cast Resin (un material similar al acrílico) con celosías para producir patrones que se han integrado en los procesos de fundición a la cera perdida sin que haya cambios significativos en el flujo de trabajo o en el equipamiento. Los casos de estudio que incluye el libro blanco también resumen las conclusiones a las que llegaron y muestran cómo estos patrones permitieron eliminar las herramientas de metal y lentas que suelen ser necesarias para la producción de las piezas.

Fundición a la cera perdida industrial con patrones impresos en 3D con la Clear Cast Resin de Formlabs

Este libro blanco presenta los métodos que varias fundiciones con una larga trayectoria pudieron usar para fundir piezas metálicas con patrones impresos en 3D en las impresoras de estereolitografía (SLA) de Formlabs. Muestra el proceso completo, detallando el uso de piezas de Clear Cast Resin (un material similar al acrílico) con celosías para producir patrones que se han integrado en los procesos de fundición a la cera perdida sin que haya cambios significativos en el flujo de trabajo o en el equipamiento. Los casos de estudio que incluye el libro blanco también resumen las conclusiones a las que llegaron y muestran cómo estos patrones permitieron eliminar las herramientas de metal y lentas que suelen ser necesarias para la producción de las piezas.

Introducción

Fundición a la cera perdida

La fundición a la cera perdida es un proceso de fundición versátil para producir piezas de metal con formas complejas. Se puede encontrar en casi todos los sectores de la fabricación, creando piezas de metal de alta calidad y gran integridad física tan diversas como componentes automovilísticos ligeros, palos de golf, turbinas de reacción o esculturas artísticas. Hace posible crear geometrías que no se pueden fabricar de otra forma y da a sus superficies un acabado de gran calidad.

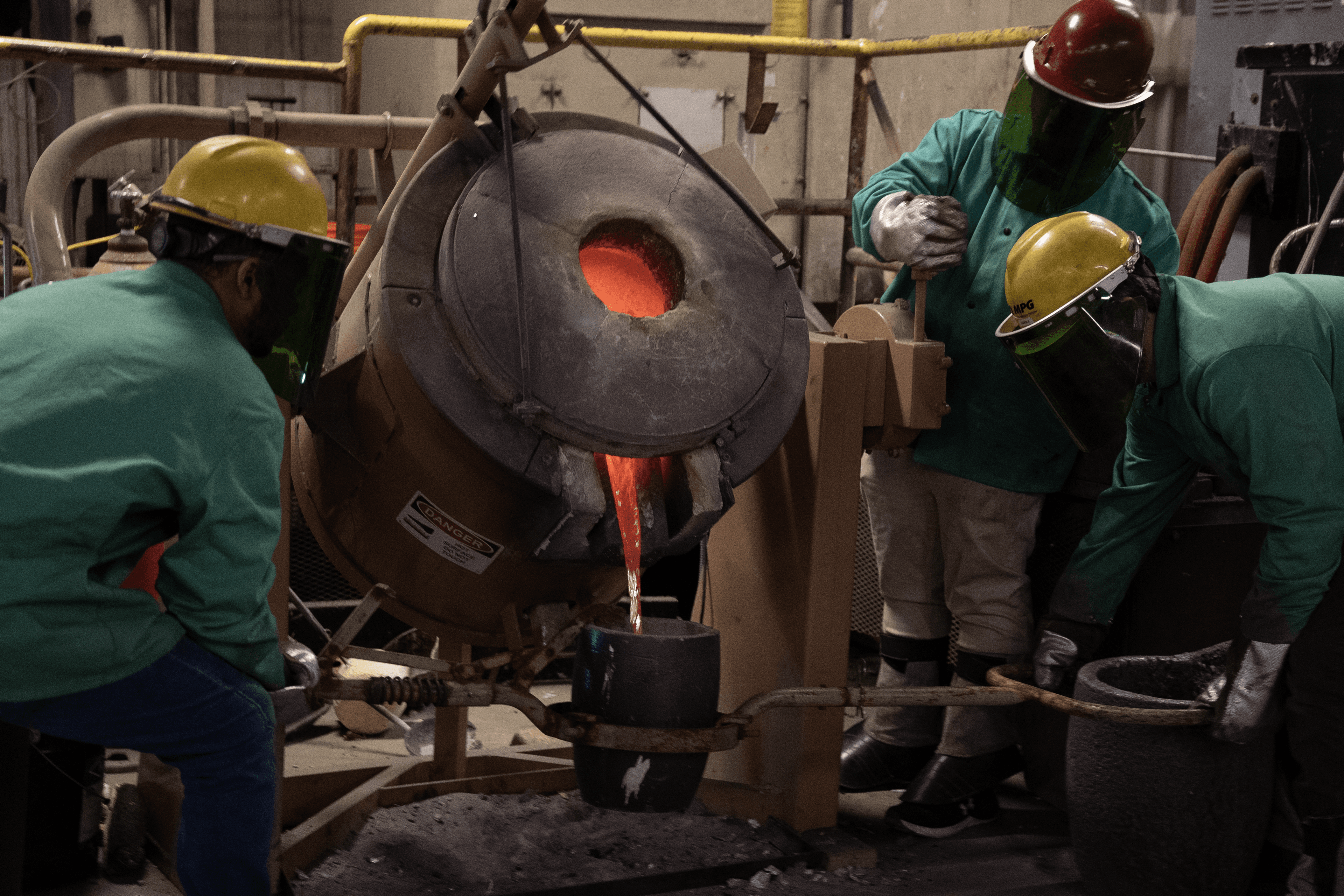

El equipo de la Universidad del Norte de Iowa (UNI) vierte metal de un horno en un crisol

La fundición a la cera perdida suele consistir en tres pasos principales: crear un patrón desechable, hacer un molde de cerámica no permanente a partir de dicho patrón y verter metal líquido dentro del molde de cerámica. El patrón se fabrica de forma tradicional mediante moldeo por inyección de cera, usando herramientas de metal. Esta técnica requiere múltiples operaciones, equipamiento especializado y mucho trabajo manual realizado por operarios cualificados. El utillaje de metal se suele conseguir mediante mecanizado CNC y trae consigo costes elevados y largas esperas. Por consiguiente, la fundición a la cera perdida puede resultar cara, sobre todo para una producción de bajo volumen.

Reducir los tiempos de espera y los costes con patrones impresos en 3D

Imprimir en 3D el patrón desechable es una alternativa a la creación de moldes de cera que ahorra tiempo y dinero al reducir las esperas y hacer que los precios sean competitivos. Al eliminar el utillaje, la impresión 3D permite entregar los patrones al día siguiente. Requiere muy poco equipamiento, con lo que se libera capacidad de CNC y tiempo de operarios expertos que pueden dedicarse a otras tareas importantes. Crear utillaje rápido con la impresión 3D es un método que ya se usa en procesos de fabricación comunes para realizar iteraciones rápidamente, acelerar el desarrollo de los productos y lanzar productos mejores al mercado. Los fabricantes también están usando polímeros para imprimir en 3D en tiradas cortas moldes que usar en el moldeo por inyección de bajo volumen con cera y plásticos.

La tecnología de impresión 3D por estereolitografía (SLA) es una buena elección para crear moldes y patrones. Se caracteriza por un acabado de la superficie liso y una alta precisión que la herramienta trasladará a la pieza final, con lo que el acabado de la superficie acaba siendo similar al de la cera a la que reemplaza. Además, la impresión 3D SLA ofrece una libertad de diseño inigualable para crear patrones complejos e intrincados. El ecosistema SLA de Formlabs y la Clear Cast Resin ofrecen una solución accesible y fiable para la creación de patrones de fundición. La Form 4L permite imprimir piezas de gran tamaño gracias a su volumen de impresión de 35,3 x 19,6 x 35 cm, mientras que el volumen de impresión de 20 x 12.5 x 21 cm de la Form 4 ofrece una solución excelente para producir piezas más pequeñas a gran velocidad. Las impresoras 3D SLA de Formlabs se pueden integrar fácilmente en cualquier proceso de trabajo, ya que resultan fáciles de instalar, usar y mantener.

La Clear Cast Resin es un material libre de antimonio con un contenido de ceniza reducido (<0,02 %) que se fabrica en EE. UU. y que ha demostrado tener la capacidad de cumplir los requisitos de precisión dimensional, calidad de la superficie y coste por pieza de un abanico muy diverso de aplicaciones.

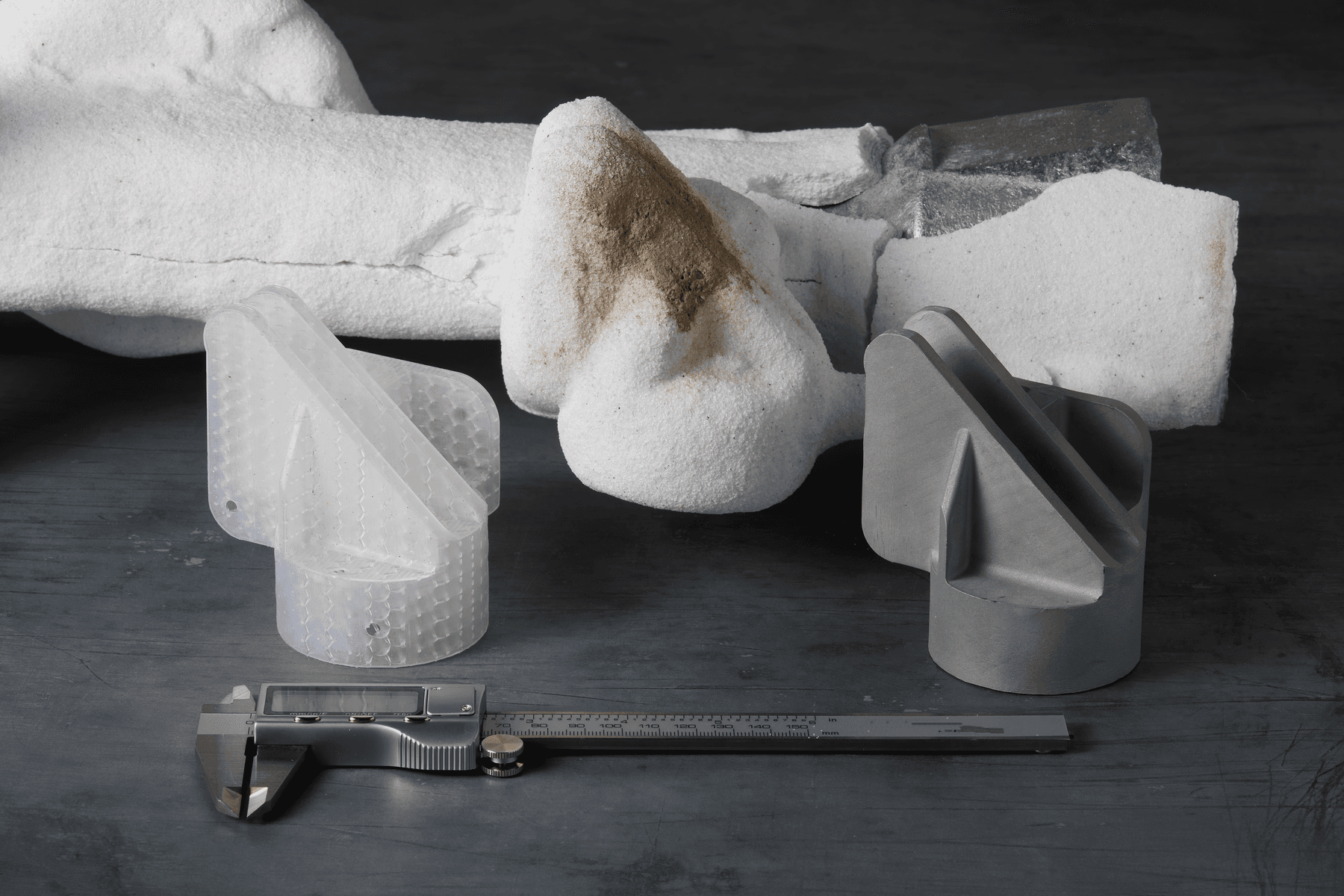

Para validar este proceso de trabajo, Formlabs trabajó con el Centro de Fundición 4.0 de la Universidad del Norte de Iowa (UNI), así como con diversas fundiciones, que incluían fundiciones industriales, empresas de servicio que funden para otras empresas y fundiciones artísticas. El primer apartado de este informe describe el método paso a paso y a continuación da los resultados de las pruebas que nos han comunicado estas fundiciones industriales. Son datos que incluyen información técnica y análisis de costes.

Resultados de las pruebas en fundiciones

En el trabajo con estas fundiciones, se fundieron los siguientes materiales: bronce, estaño, aluminio (A356), titanio 6-4, acero 4140, acero 8620, acero inoxidable 316 y acero inoxidable 17-4 PH. Las piezas se quemaron en un horno a una temperatura de entre 700 y 900 °C en todos los casos, sin autoclave. La mayoría de las piezas se conectaron a bebederos de cera estándar para la fundición a la cera perdida y se mojaron en el sistema de coquillado de cada cliente.

Caso de estudio

Aunque existen muchas químicas exactas y métodos diferentes que se usan en la fundición a la cera perdida y se han probado con el proceso de Formlabs, el método que describimos aquí es cómo la Fundición 4.0 de la Universidad del Norte de Iowa pudo fundir piezas de aluminio A356.

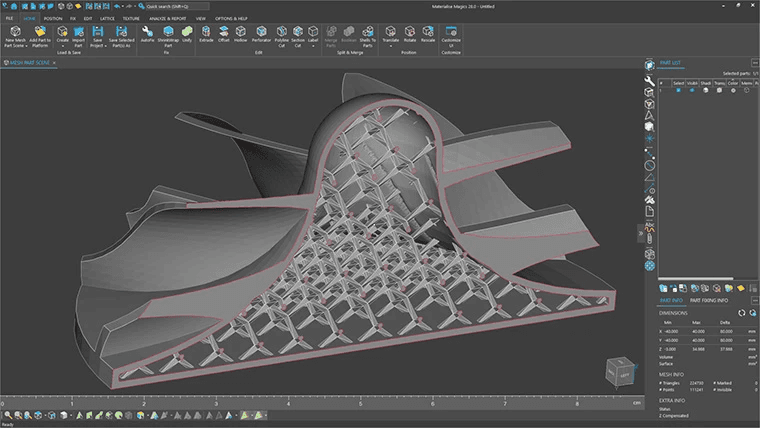

En primer lugar, las piezas se convirtieron en una celosía tetraédrica usando el módulo de celosías de Materialise Magics, dándoles paredes de 0,5 mm y un diámetro de celosía de 1 mm. Después, se imprimieron con un grosor de capa de 100 micras usando la Form 3L y se limpiaron siguiendo el proceso de impresión estándar de Formlabs. Después de posacabarlas, las piezas se adhirieron a un bebedero de fundición comercial usando cera pegajosa. A continuación, se usó un sistema de coquillado 100 % de sílice, empezando con harina Remet RP-1 como revestimiento principal y RG-1 para los revestimientos del reverso, usando normalmente dos capas de revestimiento principal y tres de revestimiento de reverso, y aplicando estuco después del segundo revestimiento principal y después de cada capa posterior. Todo el proceso de coquillado se llevó a cabo de forma automática para garantizar que la capa sea lo más uniforme posible con una mínima cantidad de trabajo manual, tardando 9 o 10 horas para un único bebedero.

Una vez que estuvo seca, la pieza se coció a 900 °C durante dos horas y después se enfrió y se trasladó a las instalaciones de fundición. Antes de realizar la fundición, la coquilla se precalentó hasta los 540 °C y luego se fundió el aluminio en cuanto estuvo a 700 °C-750 °C. A continuación, se retiraron las coquillas desprendiendo sus trozos grandes y granallando el resto, con lo que se generó una pieza final limpia.

La opinión de la fundición

"El principal motivo por el que compramos la Form 3L fue el coste de los patrones. En el caso de este rotor, empezamos utilizando las herramientas tradiciones de inyección de cera de nuestros clientes, que eran difíciles y lentas de usar. Recurrimos a un patrón impreso en acrílico para ahorrarnos trabajo manual, pero el coste de los patrones no dejó de crecer hasta superar los 300 $ la última vez que usamos uno. En lo que respecta a amortizar la Form 3L y el equipamiento asociado, como mínimo cubriremos los costes en nuestro pedido actual y ahorraremos más de 200 $ por pieza en los pedidos que vengan después. Hay muy poca diferencia en nuestro proceso entre los patrones de acrílico y los patrones de Clear Cast Resin impresos mediante SLA, tanto antes como después de la fundición".

Rotor de titanio junto a su patrón de Clear Cast Resin.

"El sistema de Formlabs y la Clear Cast Resin permiten producir patrones muy detallados para fundiciones artísticas más rápidamente, de forma más uniforme y con menos costes de mano de obra que cuando se usan patrones de cera labrados. El bajo coste de adquirir más máquinas nos permite escalar nuestras operaciones rápidamente para satisfacer la demanda de los clientes. También nos ha impresionado mucho la rapidez de la innovación, lo completo que es el ecosistema de Formlabs y el conocimiento y el apoyo que nos han brindado".

Resultados y análisis de costes

A juzgar por las opiniones de los usuarios, los patrones impresos en 3D con la Clear Cast Resin de Formlabs pueden producir piezas fundidas a la cera perdida con una calidad comparable a la de los patrones de cera tradicionales. Los patrones impresos en 3D pueden ser más frágiles que los patrones de cera y se deberían manipular con cuidado. Sin embargo, el quemado es limpio y no se ha observado que deje ceniza en la parte visible de la coquilla. La pieza de metal final no muestra defectos inusuales.

Al permitir la producción directa de patrones, Formlabs hace posible producir piezas inmediatamente y sin utillaje, machos solubles u otras técnicas complejas de formación de cera. Rasgos como socavados, canales con formas tortuosas y paredes delgadas que resultan difíciles para la inyección de cera son fáciles de imprimir en 3D. La tabla de abajo ilustra el ahorro de costes y de tiempo que supone usar herramientas impresas en 3D respecto a otros métodos.

|

PIEZA |

PIEZA DE ROTOR COMPLEJO |

ROTOR DE BOMBA SIMPLE - 12 pulgadas |

|

Volumen de producción |

50 piezas |

50 piezas |

|

Métodos alternativos de utillaje |

Inyección de cera con utillaje de metal, machos de cera solubles y enfriadores de cera |

Inyección de cera con utillaje de metal |

|

Coste del utillaje alternativo |

60 000 € |

11 000 € |

|

Coste (de la pieza impresa) |

78 €/pieza |

30 €/pieza |

|

Ahorro de tiempo de espera |

14 semanas |

8 semanas |

Esta tabla muestra que las fundiciones pueden ahorrar decenas de miles de euros en muchas piezas, incluso si son sencillas.

Resumen del proceso

1. Diseño de los patrones

2. Impresión 3D de los patrones

3. Preparación de los patrones

4. Creación de la coquilla

5. Quemado del patrón

6. Vertido del metal

7. Retirada de la coquilla

8. Corte y acabado

Método

El siguiente apartado es una guía paso a paso para empezar a imprimir en 3D patrones para la fundición a la cera perdida, que se basa en las opiniones y recomendaciones de más de 10 fundiciones.

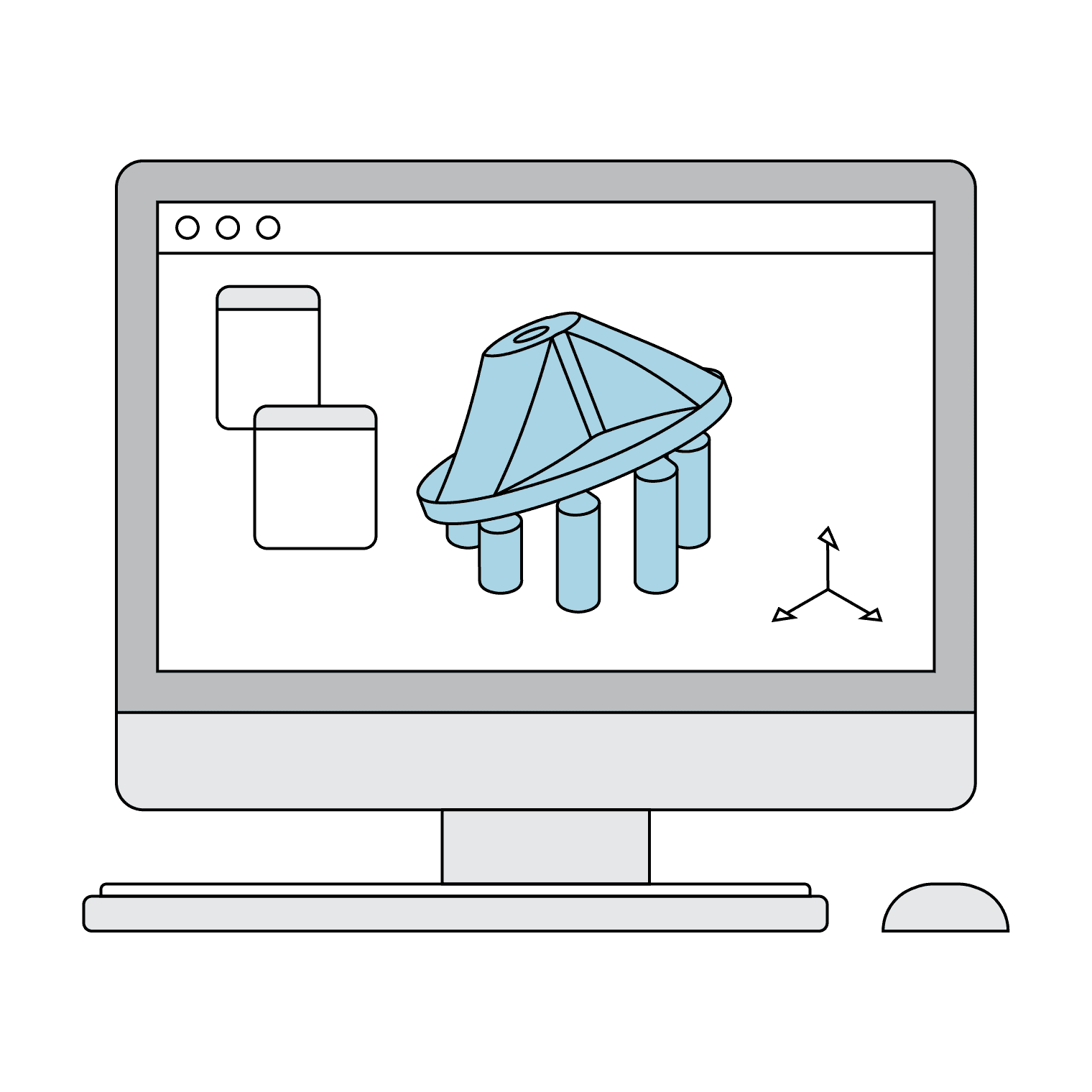

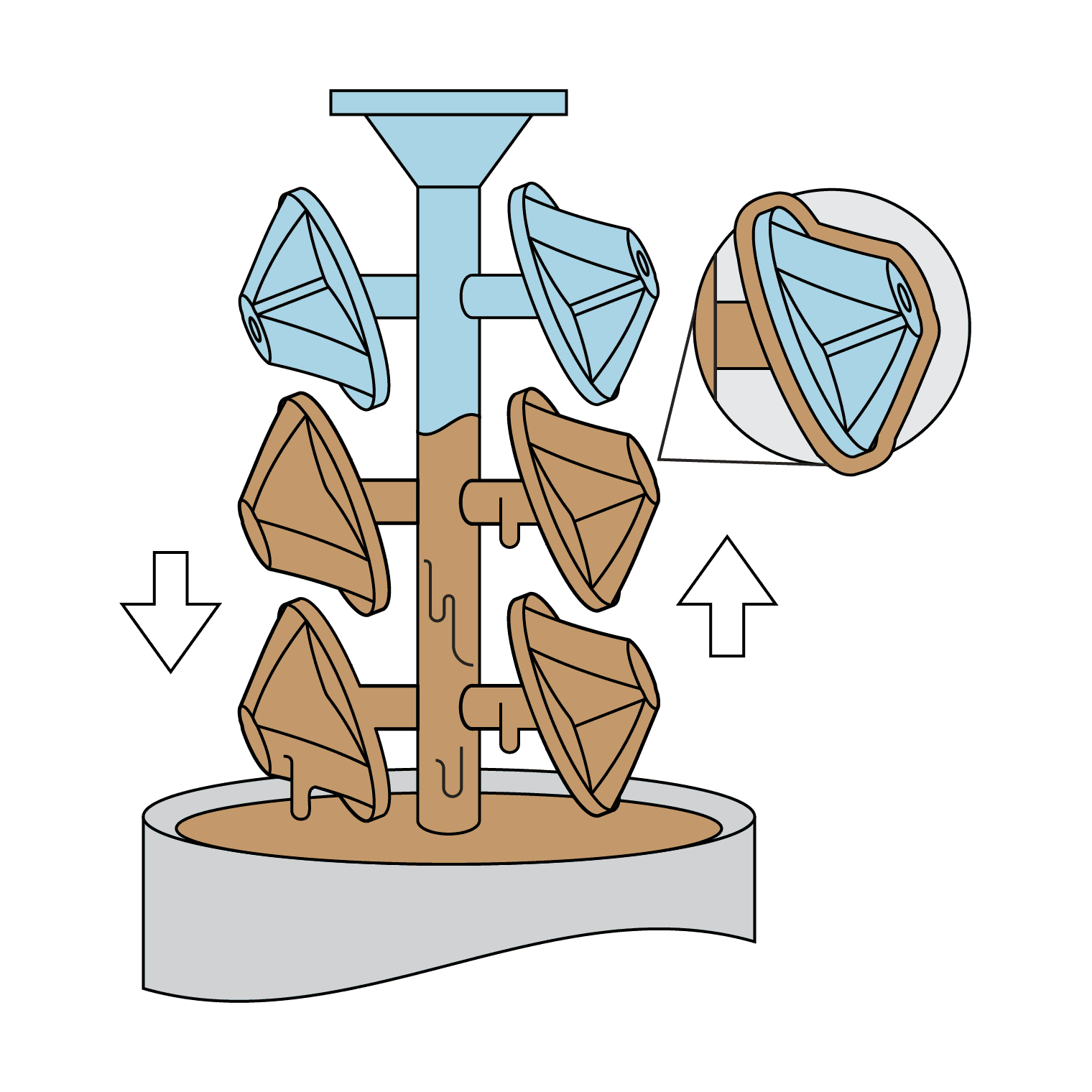

Diseño de los patrones

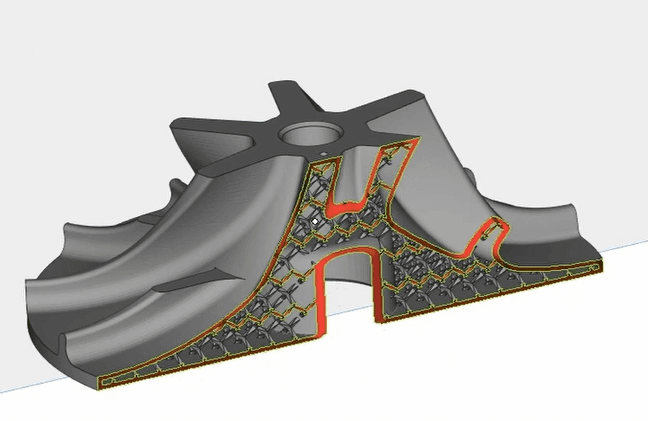

Los patrones desechables deben ser lo bastante fuertes como para soportar la presión de la mezcla cerámica y también ser lo suficientemente delgados como para quemarse y dejar atrás tan poca ceniza como sea posible. Para conseguir esto, las piezas utilizan un diseño especial que incluye paredes exteriores delgadas y las combina con una fuerte celosía interna que les sirve de andamio. Hay soluciones de software disponibles en el mercado que ayudan a ahuecar la pieza y construir estructuras de celosías. Este estudio se llevó a cabo utilizando las herramientas de fundición a la cera perdida de Materialise Magics.

1. Diseña la pieza en el software CAD que prefieras.

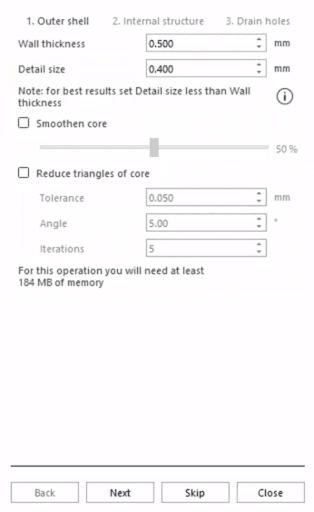

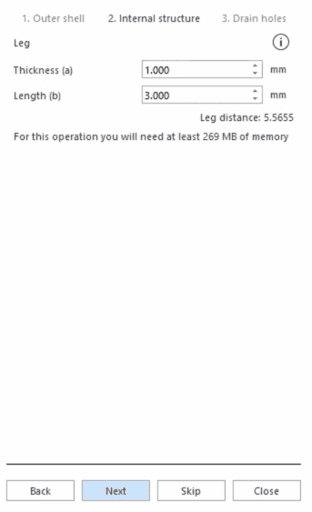

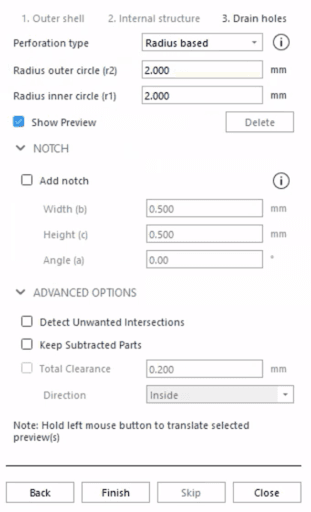

2. Ahueca tu pieza y construye la estructura de celosía interna. Importa el archivo CAD en el módulo de celosías siguiendo las instrucciones de Materialise y establece la configuración del diseño. Las celosías permiten a los usuarios controlar fácilmente la cáscara exterior, las dimensiones de la estructura interna y la ubicación de los orificios de drenaje. Los ajustes más apropiados dependen del uso al que esté destinada la pieza y sus requisitos, parámetros cuya influencia se explica en el siguiente párrafo. Sigue la tabla de abajo como referencia.

|

Ajustes |

Medidas (mm) [mín./máx.] |

|

Grosor de la pared |

0,5 [0,4/1] |

|

Tamaño de los detalles |

0,5 |

|

Grosor de las patas (a) |

0,75 [0,5/1] |

|

Longitud de la pata (b) |

3 |

|

Radio del círculo exterior (r2) |

2 |

|

Radio del círculo interior (r1) |

2 |

Introduce los ajustes de la celosía en el módulo de celosías (Lattice).

2.1. Configura la cáscara exterior. Unas paredes delgadas aumentan la probabilidad de éxito de la fundición, pero reducen la probabilidad de éxito de la impresión y debilitan las piezas. Formlabs recomienda empezar con un grosor de pared de 0,5 mm y aumentarlo solo si la impresión falla o si hay problemas con la precisión dimensional. El tamaño de los detalles puede quedarse en el valor estándar de 0,5 mm y no es esencial para el proceso de impresión.

2.2. Configura la estructura interna. La celosía sostiene el exterior de la pieza, previene la deformación y permite imprimir con paredes delgadas. Aumentar el grosor de las patas, en lo que respecta al diámetro de la celosía, refuerza el patrón, pero aumenta la probabilidad de que el patrón se expanda y agriete la coquilla. Formlabs recomienda empezar con un grosor de las patas de 0,75 mm. El grosor de las patas es la distancia entre las conexiones de la celosía y puede quedarse como el valor estándar de 3 mm.

2.3. Añade orificios de drenaje y de ventilación. Estos orificios tienen dos funciones: reducen los riesgos de que produzca un fallo de impresión por "huecos con efecto ventosa" o "vacíos de impresión" y permiten que salga la resina líquida atrapada en el interior de la pieza salga de ella. Resulta útil tener en mente una orientación de impresión al añadir estos orificios, siguiendo la guía de buenas prácticas de orientación de Formlabs.

- 2.3.1. Coloca orificios en la parte superior y la parte inferior de la orientación de la pieza.

- 2.3.2. Coloca orificios en las superficies desechables (las que se vayan a mecanizar o cortar, como un bebedero) para simplificar el posacabado.

- 2.3.3. Formlabs recomienda un radio mínimo de 1 mm, que incluso se puede aumentar siempre y cuando no altere una superficie importante.

- 2.3.4. Crea orificios rectos (en los que r1=r2) o que solo estén ligeramente biselados (en los que r1>r2).

- 2.3.5. Coloca orificios de ventilación en el lugar donde se colocará el bebedero para que haya un buen flujo de aire durante el quemado.

2.4. Convierte tus archivos exportados a 3MF para reducir el tamaño del archivo. Añadir celosías a las piezas puede hacer que sus archivos cobren un gran tamaño, lo que ralentiza el proceso de preparación de las impresiones y el proceso de generación de soportes.

Diseño en CAD de la UNI de un patrón para un rotor con estructuras de celosía construidas en Materialise Magics.

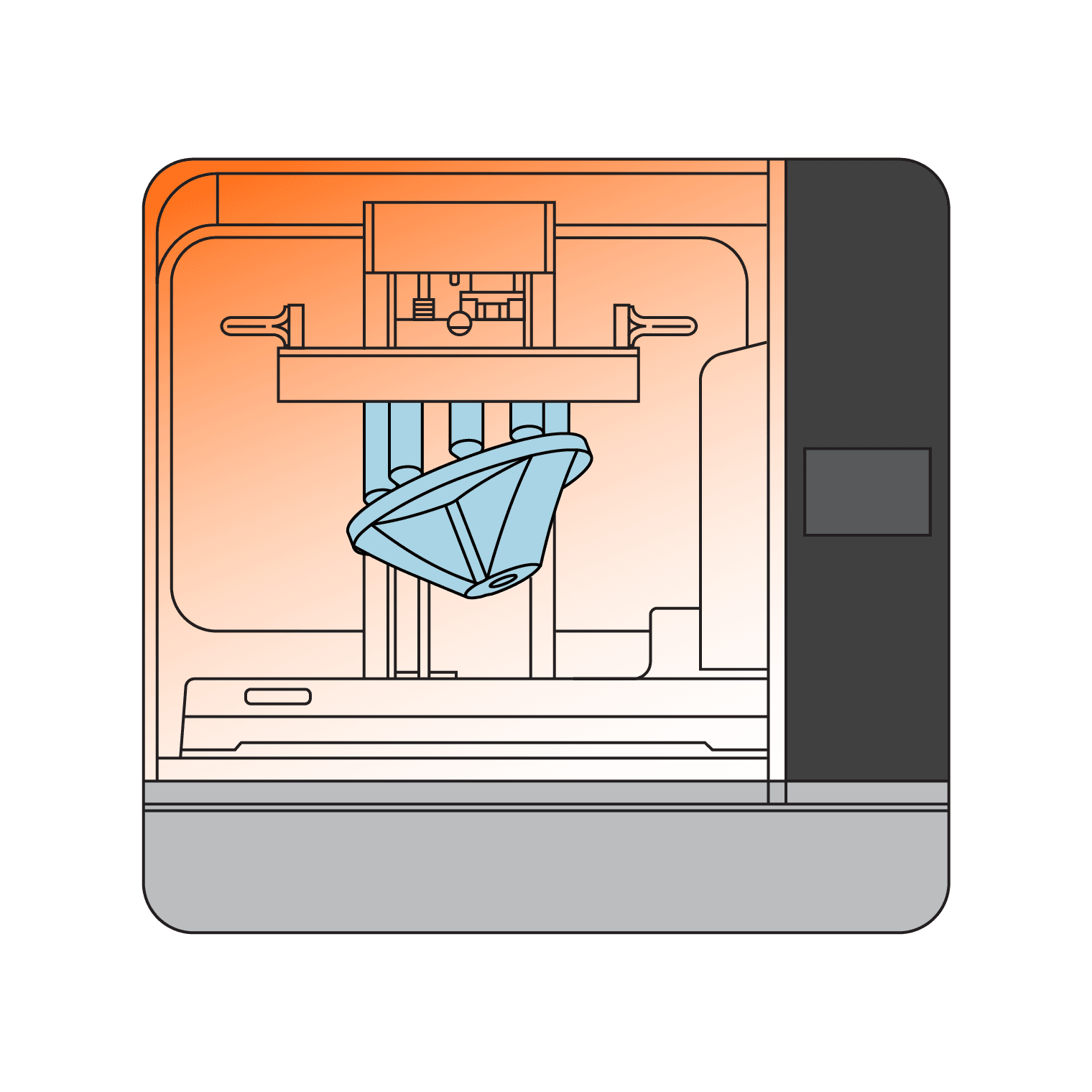

Impresión 3D de patrones

3. Prepara el archivo en el software PreForm de Formlabs, siguiendo la guía de PreForm.

3.1 Orienta el modelo con una inclinación de 30-45 grados respecto a la base de impresión. Considera la posibilidad de crear orificios de ventilación para fomentar el drenaje de la resina y minimizar la aparición de huecos con efecto ventosa.

3.2 Añade a la pieza una base completa y soportes ligeros, usando una densidad de 0,75 y puntos de contacto de 0,30 mm o más pequeños. Sostienen el modelo y facilitan la retirada de los soportes después de la impresión, sin dañar las paredes delgadas. No coloques soportes en las superficies importantes.

4. Imprime en 3D en la Form 4L, la Form 3L o la Form 4 con la Clear Cast Resin y una altura de capa de 100 micras, siguiendo las instrucciones de Formlabs. Las caracterizaciones físicas de las resinas de Formlabs están disponibles en un apartado posterior del documento. Formlabs recomienda utilizar la Flex Build Platform o la Build Platform 2L para imprimir piezas que ocupan grandes superficies.

5. Lava la pieza impresa en la Form Wash L con alcohol isopropílico durante 10 minutos, seca el interior con aire comprimido y realiza un segundo lavado de 5 minutos. Seca la resina que quede usando un papel absorbente humedecido con alcohol isopropílico. Deja que la pieza se seque al aire durante 30 minutos o usa aire comprimido para secar el alcohol isopropílico que quede en la superficie. Es de vital importancia eliminar todo el alcohol isopropílico que quede atrapado en la pieza, ya que los líquidos pueden crear vapores durante el quemado y hacer que la coquilla de fundición se agriete.

6. Poscura la pieza en la Form Cure L durante 15 minutos a 35 °C. Ya que el curado refuerza la rigidez de la pieza, es más fácil retirar los soportes antes de curarla. No obstante, retirar los soportes después del curado puede prevenir roturas en la pieza, sobre todo si las geometrías de la misma son frágiles. Si la pieza es propensa a deformarse, usa un programa de poscurado sin calor.

7. Retira y limpia los soportes. Utiliza herramientas estándar, como espátulas, alicates planos o papel de lija de grano 100-300.

Los patrones de la UNI sobre la Form 3L Build Platform después de la impresión (primera imagen) y después, los soportes se retiran y se lijan (segunda imagen).

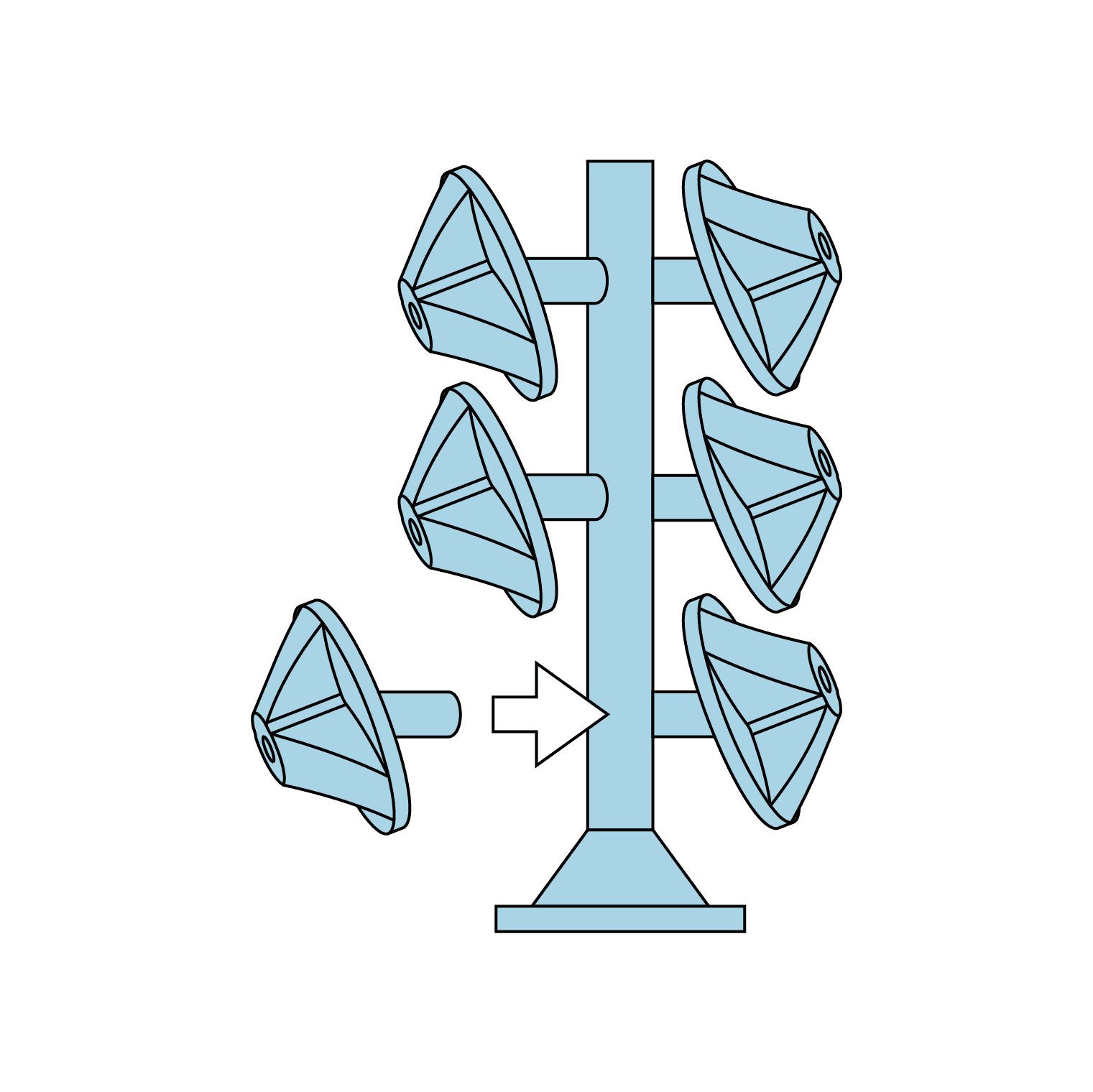

Preparación de los patrones

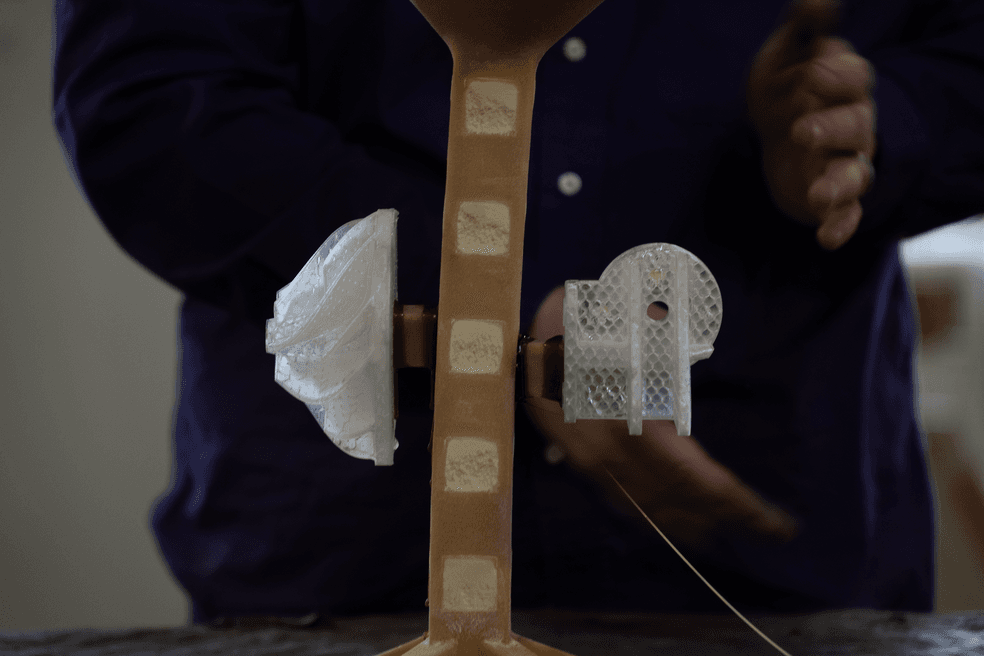

8. Llena los orificios de ventilación y de drenaje con una cera de fundición estándar o utiliza un bolígrafo de resina UV durante unos 30 segundos para endurecer la resina. Bolígrafos de este tipo como el UVIFILL- SL-TX de Aptek Laboratories se pueden adquirir con facilidad en Amazon. Comprueba el ajuste de los orificios introduciendo aire comprimido en el último de ellos y buscando fugas.

9. Sigue tu proceso habitual para el ensamblaje de patrones. Prepara el patrón para añadirle las correspondientes entradas y bebederos, optimizándolos para que fluya bien el oxígeno durante el proceso de quemado. Una práctica común es unir las piezas a un árbol de cera usando una cera adhesiva y unir una barra en T al árbol para el proceso de inmersión. La cera de fundición estándar es el material más utilizado, pero el bebedero se puede imprimir en 3D como parte del patrón de forma satisfactorio.

10. Ventilación opcional: Para asegurar el rendimiento de primera pasada, algunas fundiciones añaden respiraderos al patrón para mejorar el flujo de aire en el quemado del mismo modo en el que añaden entradas de colada. Este paso aumenta las probabilidades de éxito y está recomendado cuando se producen remesas limitadas de piezas, como remesas únicas o entregas con plazos ajustados. Enfriar la coquilla después del quemado y tapar el agujero con revestimiento es necesario para añadir respiraderos en el proceso de ensamblaje.

El equipo de la UNI tapa los orificios con cera (primera imagen) y une el patrón al árbol (segunda imagen) para realizar una fundición a la cera perdida automatizada usando un robot pick-and-place.

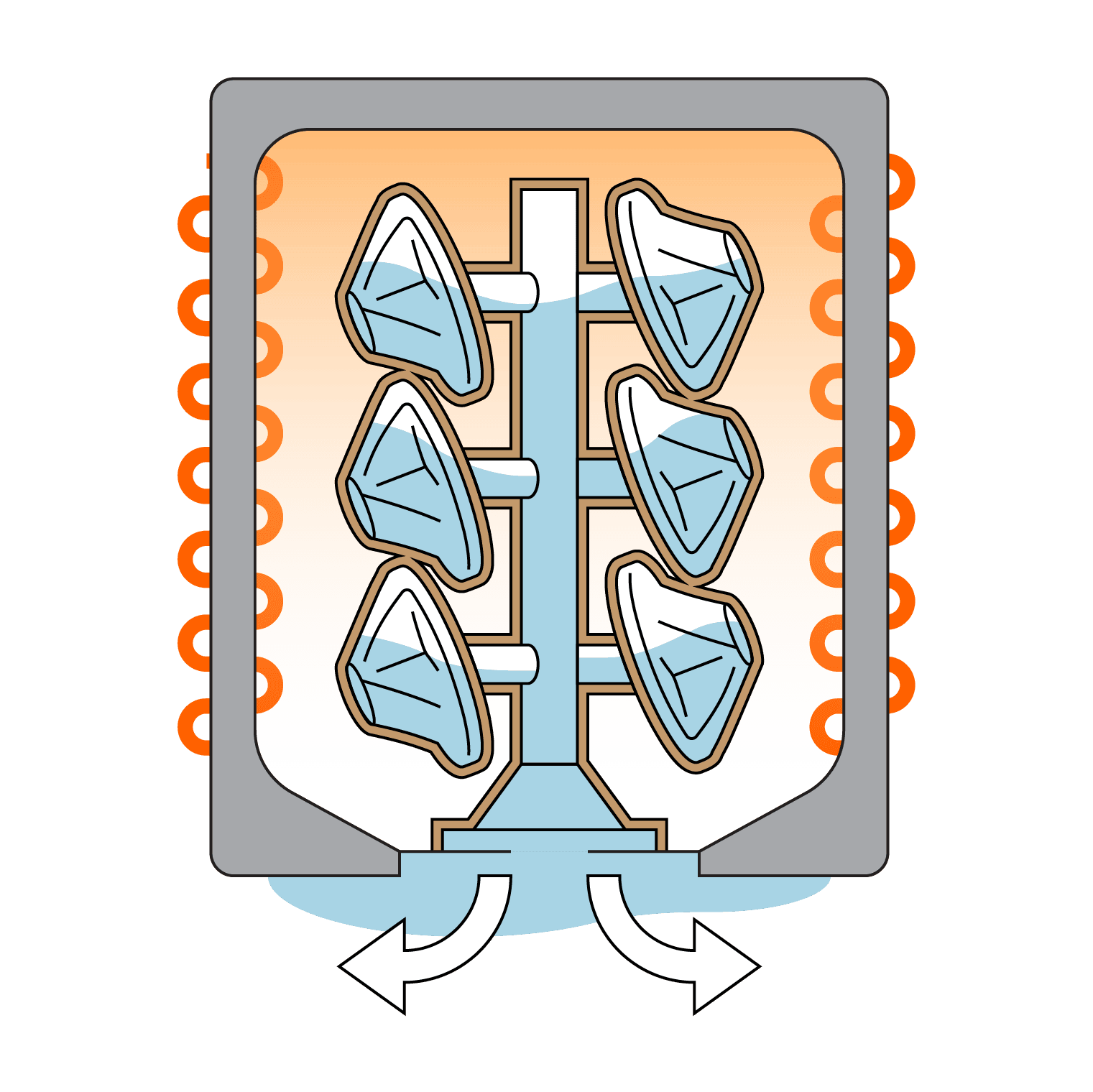

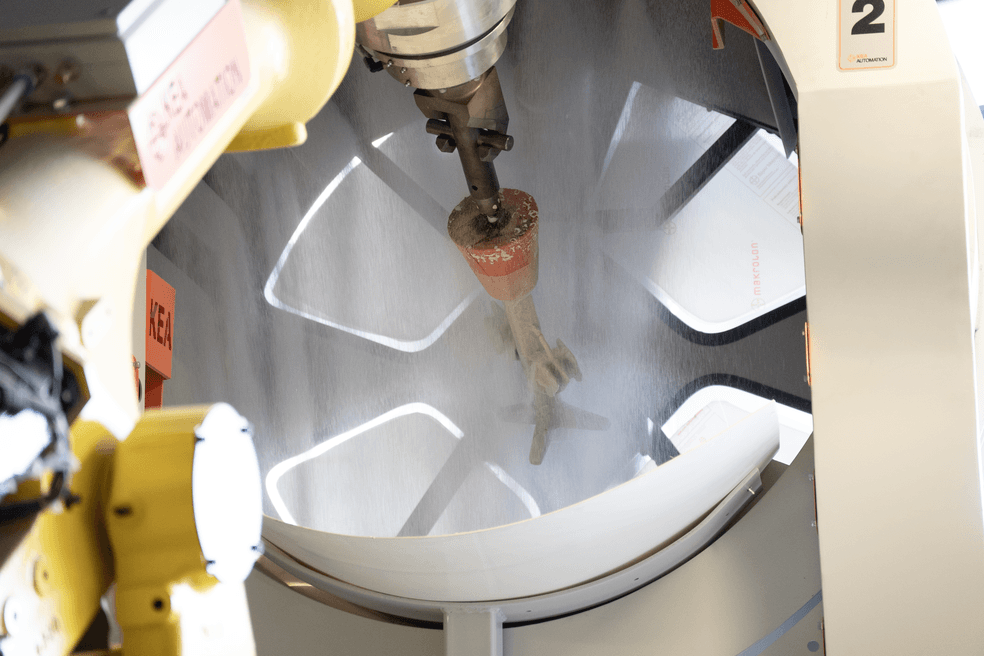

Creación de la coquilla

11. Sigue tu proceso habitual para sumergir el árbol en la mezcla. Algunas fundiciones alteran su mezcla para que sea más "tolerante" y se expanda más o añaden inmersiones para intentar reducir la aparición de grietas. Formlabs sugiere empezar con tu proceso estándar y no ha observado problemas con la adhesión de la coquilla a los patrones impresos cuando se sigue dicho proceso. Como referencia, la UNI utiliza una célula robótica automatizada que realiza seis inmersiones.

11.1. Una inmersión en una mezcla principal sin arena para preservar el acabado de la superficie.

11.2. Una inmersión en una mezcla de refuerzo y en la arena principal y después tres inmersiones en la mezcla de refuerzo y la arena de refuerzo para aumentar el grosor y la resistencia de la coquilla.

11.3. Una inmersión en la mezcla principal sin arena como sellador.

La célula robótica de la UNI agarra el árbol y lo sumerge en la mezcla principal (primera imagen), escurre la mezcla sobrante al final del proceso y después introduce el árbol en una lijadora por lluvia de arena (segunda imagen).

Quemado del patrón

12. Sigue tu proceso habitual para quemar el patrón en un horno. La cocción rápida es un método estándar que calienta el patrón a una temperatura de entre 705 °C y 900 °C durante dos horas. Una fundición debe tener acceso a un horno de alta temperatura y la capacidad de fomentar el suficiente flujo de oxígeno. En un autoclave o con temperaturas inferiores a 650 °C, es probable que los patrones agrieten la coquilla.

13. Revisa la coquilla tras el quemado en busca de grietas o rebabas y retira la ceniza que quede en el molde. Quemar un patrón impreso generará una pequeña cantidad de ceniza. La Clear Cast Resin es un material libre de antimonio, contiene menos de un 0,020 % de ceniza en su masa y se imprime hueca, por lo que solo puede dejar atrás una cantidad mínima de ceniza.

El horno de quemado de la UNI (primera imagen) y el árbol en la cocción rápida (segunda imagen).

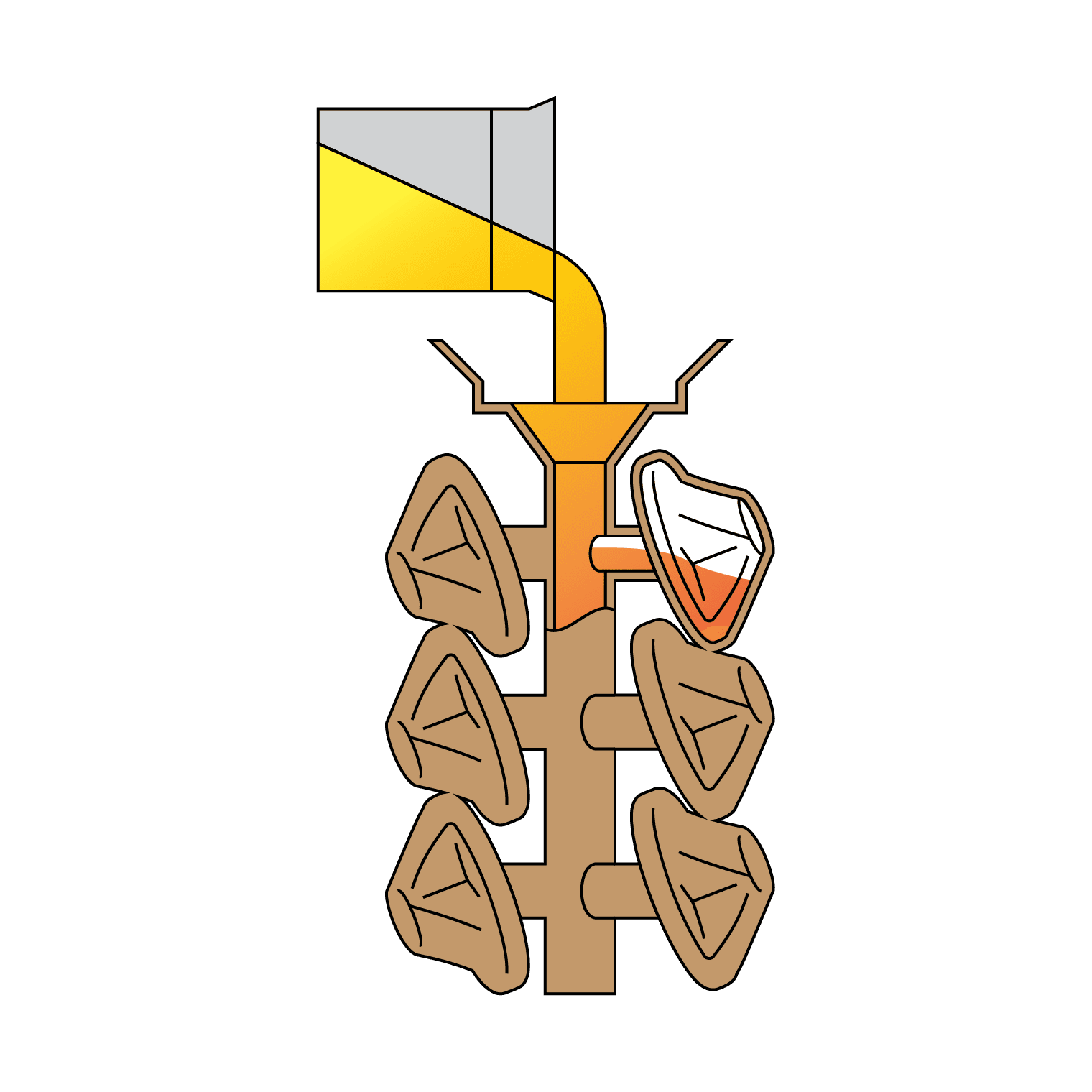

Fundición

14. Sigue tu proceso habitual de fundición y acabado. Como referencia, la UNI adopta los siguientes pasos:

14.1 Precalienta la coquilla en un horno a 345 °C durante 30 minutos.

14.2 Vierte el metal y deja que se enfríe hasta que se haya solidificado por completo.

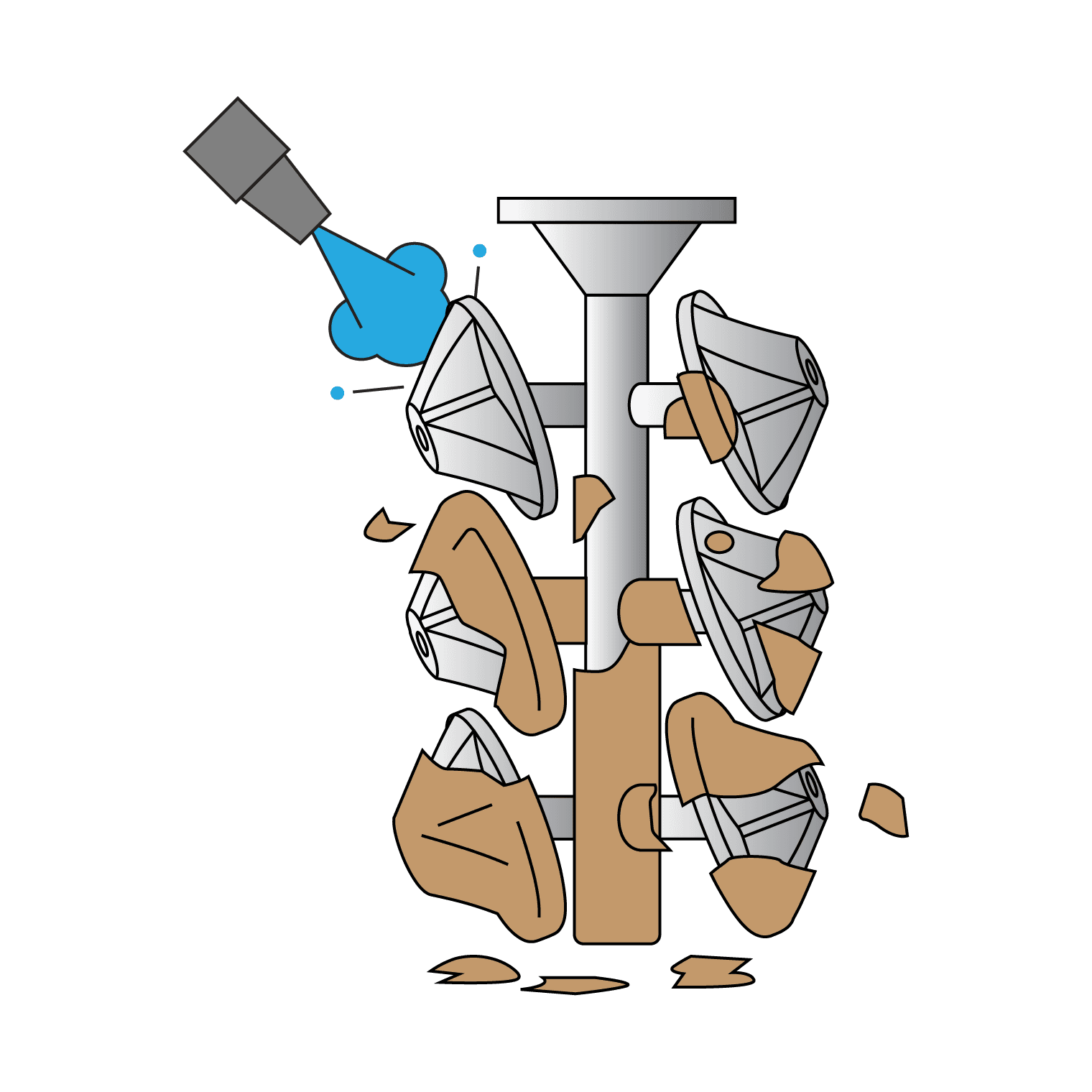

14.3 Retira la coquilla de cerámica usando una hidrolavadora o una arenadora. A veces es necesario usar un cincel para retirar parte de la coquilla, pero se debería evitar cuando sea posible para preservar la pieza.

14.4 Separa las piezas del árbol usando una sierra de cinta u otras herramientas.

El equipo de la UNI vierte el metal dentro de la coquilla de cerámica (primera imagen) y deja que se enfríe (segunda imagen).

Cuando toda la pieza esté fría, se puede desprender la coquilla (primera imagen). Después, se revela la pieza final (segunda imagen, junto al patrón inicial).

Conclusión

Este informe muestra que los patrones impresos en 3D se pueden usar para reducir los costes y los tiempos de espera en la fundición a la cera perdida para el prototipado rápido, entregas rápidas o piezas de producción limitada. Al ser un método de fabricación que no requiere crear herramientas, la impresión 3D resuelve desafíos importantes asociados con el utillaje de metal en los procesos de fundición tradicionales. Permite fabricar herramientas bajo demanda, de forma rápida y asequible, al mismo tiempo que potencia la libertad de diseño.

Al añadir la impresión 3D a los procesos de trabajo de fundición tradicionales, los fabricantes pueden responder de forma más rápida y efectiva a las peticiones de los clientes, retrasar las inversiones en herramientas especializadas y validar los diseños de forma rentable. Con las impresoras 3D SLA de Formlabs y la Clear Cast Resin, varias fundiciones pudieron reducir sus costes de utillaje hasta un 90 % y sus tiempos de espera en varios meses, solo con hacer pequeños cambios en su proceso de trabajo para la fundición y una inversión inicial mínima.

¿Tienes dudas acerca de cómo utilizar una impresora SLA para la fundición a la cera perdida u otras aplicaciones de ingeniería y fabricación? Contacta con nuestros especialistas en soluciones para probar uno de tus patrones con la Clear Cast Resin.

Los clientes de Formlabs pueden optar a un descuento del 35 % en Materialise Magics.

Pide ahora una prueba de Materialise Magics para acceder al descuento.

Apéndice: Caracterización física de las resinas de Formlabs

Resumen de la caracterización

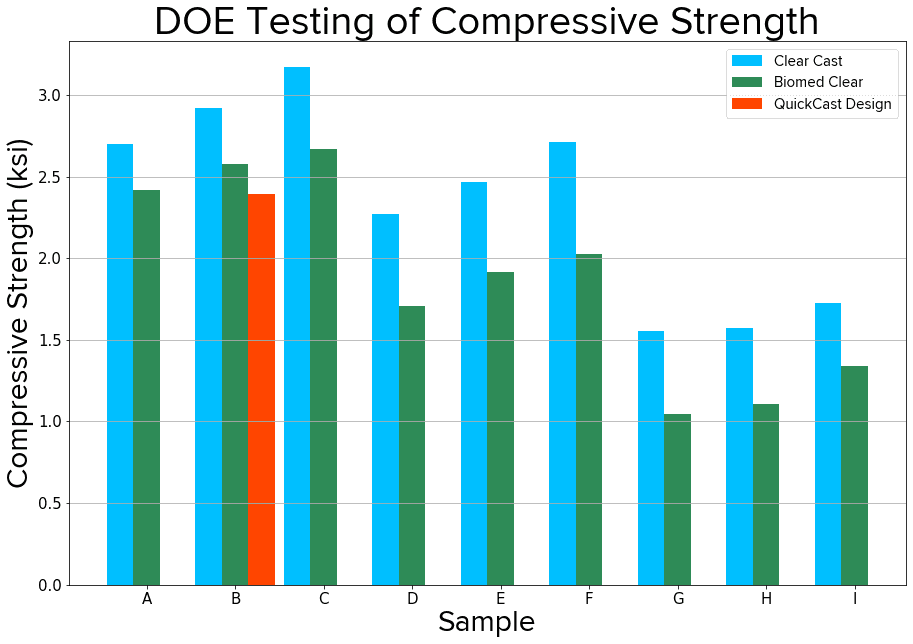

En el proceso de desarrollar y validar materiales para la fundición a la cera perdida, Formlabs colaboró con el Centro de Fundición 4.0 de la Universidad del Norte de Iowa (UNI). La UNI puso a prueba y caracterizó el ecosistema para SLA de Formlabs, centrándose principalmente en dos materiales, una versión en beta de la Clear Cast Resin y la BioMed Clear Resin. Durante los ensayos, la UNI pudo ajustar los parámetros de los diseños para desarrollar un proceso personalizado y fácil de adoptar para imprimir en 3D patrones desechables. Los resultados se muestran comparándolos con una resina popular de la competencia. Las pruebas que llevó a cabo la UNI incluyeron ensayos de compresión, resistencia a la flexión, contenido en cenizas y expansión térmica. Formlabs también realizó una prueba de contenido en materiales traza para garantizar la compatibilidad con el proceso de fundición. Los ensayos determinaron que el mejor candidato era la Clear Cast Resin de Formlabs, que se fundió en diversas geometrías de prueba antes de validar el material con los procesos que este libro blanco trata a fondo. El material fue elegido por su combinación única de un bajo contenido de ceniza, una baja resistencia a la compresión y una gran resistencia a la flexión, además de mantener al mismo tiempo un coeficiente de expansión térmica lo suficientemente bajo como para minimizar los riesgos de dañar las coquillas durante el quemado.

Resistencia a la compresión

Características de las muestras

Nueve geometrías se evaluaron con diversos grosores de pared para la cáscara exterior y distintos tamaños de celosía. Las características de las muestras se muestran en la tabla 1. Estas características estaban pensadas para abarcar todas las impresiones posibles y encontrar la mejor combinación de resistencia a la compresión e imprimibilidad.

|

Identificador de la muestra |

Grosor de la pared (mm) |

Grosor de la pata (mm) |

Longitud de la pata (mm) |

|

A |

1 |

0,5 |

3 |

|

B |

1 |

0,75 |

3 |

|

C |

1 |

1 |

3 |

|

D |

0,75 |

0,5 |

3 |

|

E |

0,75 |

0,75 |

3 |

|

F |

0,75 |

1 |

3 |

|

G |

0,5 |

0,5 |

3 |

|

H |

0,5 |

0,75 |

3 |

|

I |

0,5 |

1 |

3 |

Tabla 1. Características de las muestras.

Ensayos:

Se sometieron a ensayo 58 muestras para medir su resistencia a la compresión con las geometrías anteriores usando tres unidades de cada geometría. En la tabla se muestra la media de esos tres resultados, junto con una muestra representativa impresa con el proceso estándar de fundición rápida. Los resultados muestran que aunque la versión en beta de la Clear Cast Resin tiene una mayor resistencia a la compresión que el proceso de la competencia con la geometría de la pieza B, esta resistencia se puede reducir drásticamente cambiando ligeramente el grosor de la pared. Gracias a la gran precisión de las impresoras de Formlabs y a la baja intensidad de las fuerzas que se producen en ellas, estas geometrías no pierden calidad, por lo que se pudo elegir una geometría más delgada para continuar con las pruebas.

Gráfica 1: Resistencias medias a la compresión de cada geometría de muestra y cada resina.

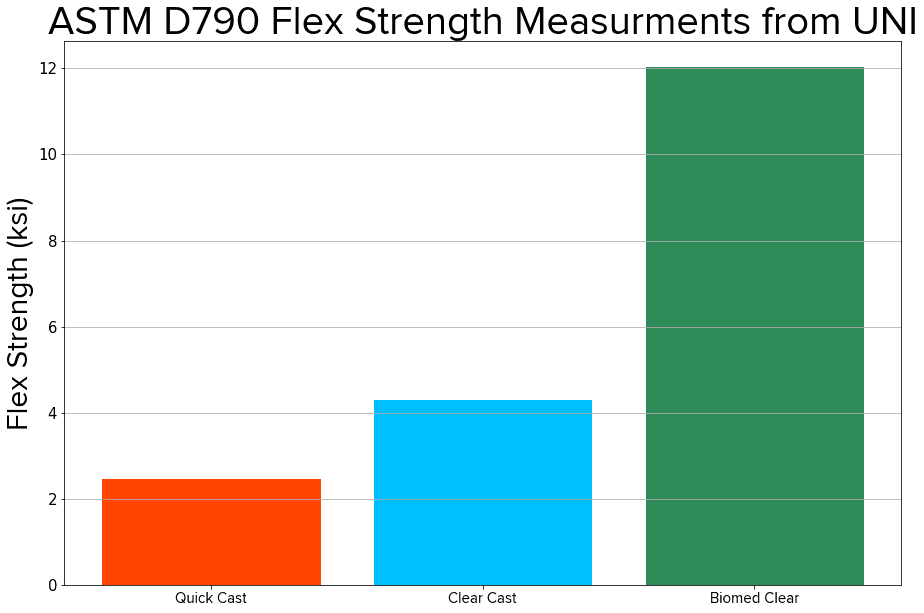

Resistencia a la flexión

Cuatro muestras de cada material se sometieron a ensayo para medir su resistencia a la flexión tomando como referencia la norma ASTM D790 con una geometría de muestra estándar. Los resultados muestran que los dos materiales de Formlabs tienen una resistencia a la flexión superior, por lo que crean piezas que pueden soportar una manipulación más brusca durante el proceso.

Esfuerzo medio de flexión (ksi) de cada material.

Contenido en cenizas

Se probaron tres muestras de la versión en beta de la Clear Cast Resin y la BioMed Clear Resin de Formlabs según la norma ASTM D2584. Esto consiste en tomar una muestra de 5 g, medirla con una precisión de 1 mg y quemarla por completo en un horno de mufla. La ceniza que queda se vuelve a medir y da los siguientes datos, que muestran el rendimiento de los dos materiales de Formlabs.

|

Muestra |

Contenido en cenizas |

|

Versión en beta de la Clear Cast Resin de Formlabs |

0,024 % |

|

BioMed Clear Resin de Formlabs |

0,006 % |

Tabla 2: Media del contenido en cenizas de cada material.

Además, Formlabs realizó un análisis elemental de una muestra de la versión en beta de la Clear Cast Resin, obteniendo el siguiente resultado. Se debe tener en cuenta que hay variación entre los lotes de resina, por lo que esto no es necesariamente representativo de cualquier material.

|

Elemento |

Clear Cast Resin |

|

Antimonio |

<10 ppm |

|

Metales de transición detectados (>10 ppm) |

Al, Cu |

|

Metales de transición en altas concentraciones (>50 ppm) |

Ninguno |

|

Otros materiales inorgánicos detectados con más de 10 ppm |

Sn, Si, P |

Tabla 3: Mediciones de elementos traza en la versión en beta de la Clear Cast Resin

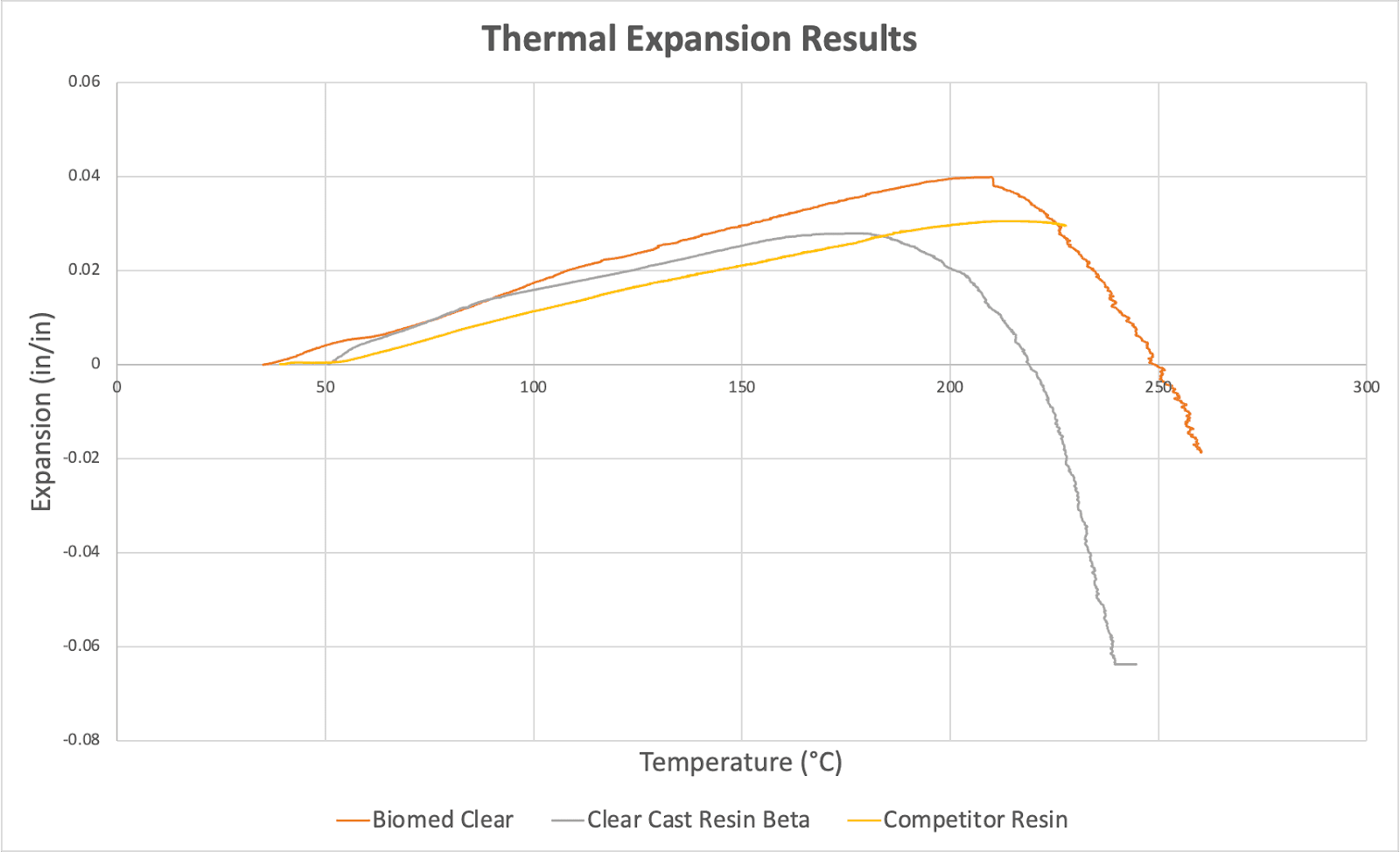

Expansión térmica

Resultados de expansión térmica procedentes de un dilatómetro.

La UNI sometió a ensayo varias geometrías diferentes para medir sus resultados de expansión térmica, y la gráfica muestra una comparación directa entre la geometría de Formlabs recomendada y las geometrías de la competencia. Estos ensayos mostraron que el principal problema de la BioMed Clear Resin era la expansión térmica de la resina, pero también mostraron que la versión en beta de la Clear Cast Resin de Formlabs tenía una expansión final menor que la principal resina de la competencia, lo que hacía menos probable que agrietara las coquillas de fundición.

Estos resultados se confirmaron realizando pruebas de fundición, en las que se usó la Clear Cast Resin muchas veces sin dañar la coquilla durante el quemado. En cambio, algunas de las piezas hechas con la BioMed Clear Resin sí que provocaron grietas en la coquilla.