Termoformado rápido de bajo volumen con moldes impresos en 3D

Independientemente de si lo que quieres es diseñar prototipos funcionales con materiales de uso final, fabricar piezas durante la producción piloto o fabricar piezas de uso final, el utillaje rápido impreso en 3D supone una forma rentable y rápida de producir piezas.

Este libro blanco proporciona métodos e indicaciones, que incluyen recomendaciones de diseño y condiciones de moldeo para dar forma a termoplásticos con moldes impresos en 3D. Descubre cómo las herramientas a medida hechas bajo demanda añaden flexibilidad a los procesos de fabricación, acelerando el desarrollo de productos y llevando productos más innovadores al mercado.

Termoformado rápido de bajo volumen con moldes impresos en 3D

Independientemente de si lo que quieres es diseñar prototipos funcionales con materiales de uso final, fabricar piezas durante la producción piloto o fabricar piezas de uso final, el utillaje rápido impreso en 3D supone una forma rentable y rápida de producir piezas.

Este libro blanco proporciona métodos e indicaciones, que incluyen recomendaciones de diseño y condiciones de moldeo para dar forma a termoplásticos con moldes impresos en 3D. Descubre cómo las herramientas a medida hechas bajo demanda añaden flexibilidad a los procesos de fabricación, acelerando el desarrollo de productos y llevando productos más innovadores al mercado.

Introducción

Procesos de termoformado

El termoformado es un conjunto de procesos de fabricación que calientan láminas de plástico y les dan forma sobre una herramienta. Se usa con frecuencia para producir envases alimentarios y médicos desechables, aparatos y productos de consumo y aplicaciones exigentes de ingeniería como componentes automovilísticos y piezas para el interior de los trenes. Los procesos de termoformado son versátiles: en función de la técnica, se pueden emplear para productos únicos o lotes de ellos, con costes unitarios bajos o moderados.

Hay tres métodos principales de termoformado:

-

El moldeo en vacío es la técnica más sencilla, menos cara y más utilizada de las tres. Se calienta una lámina de plástico de la que posteriormente se tira para ajustarla en torno a un único molde mediante succión (el vacío típico es de en torno a 0,9 bar o 14 psi). Es ideal para piezas que solo necesitan tener una forma precisa en uno de sus lados, como el embalaje ajustado de los alimentos o las piezas de electrónica.

-

El conformado a presión es la segunda técnica más popular. La lámina de plástico que se calienta se fuerza contra la herramienta utilizando presión (las presiones típicas son de en torno a 6,9 bar o 100 psi). Usar presiones más altas puede generar detalles complejos e intrincados, con un acabado de la superficie similar al de las piezas moldeadas por inyección. Tanto el conformado a presión como el moldeo en vacío son aptos para geometrías poco profundas.

-

El conformado mecánico es un proceso en el que interviene un macho, una herramienta de dos piezas que es ideal para piezas de perfil profundo. Se juntan unos moldes negativos y positivos mediante presión para dar forma a la lámina de plástico calentada. La tolerancia dimensional y la calidad del acabado de la superficie son superiores a los de otros procesos, pero es el método más complicado y caro.

Los materiales de termoformado más extendidos son termoplásticos comunes como el ABS (acrilonitrilo butadieno estireno), el tereftalato de polietileno (PET, también incluye el tereftalato de polietileno glicolizado o PETG), el poliestireno de alto impacto (HIPS), el policarbonato (PC), el polipropileno (PP) y el polietileno (PE). Hay dos tipos de láminas disponibles: las de calibre delgado (con un grosor de menos de 3 mm) y las de calibre grueso (con un grosor de más de 3 mm). Las láminas de calibre delgado son más fáciles de procesar, dominan el mercado y se utilizan principalmente para envases y embalajes, mientras que las láminas de calibre grueso se usan para aplicaciones de uso intensivo y exigente en ingeniería, como carcasas rígidas.

Utillaje de termoformado

Tradicionalmente, las herramientas de termoformado (también conocidas como moldes o formas) se fabrican mediante el mecanizado CNC de metal para grandes volúmenes de producción o con madera o tableros compuestos (de espuma o fibra de vidrio) para lotes más pequeños. Todos estos procesos requieren costes elevados de equipamiento y mano de obra para los ajustes de CAM y el uso de la máquina. Externalizar el molde conlleva semanas de espera hasta la entrega y puede costar miles de euros. Por lo tanto, producir cantidades limitadas de piezas termoformadas para prototipos o lotes de bajo volumen no suele ser una opción viable.

La impresión 3D de escritorio es una potente solución para fabricar herramientas con rapidez y bajos costes. Requiere muy poco equipamiento, con lo que se ahorra en tiempo y operarios expertos de CNC que pueden dedicarse mientras tanto a otras tareas importantes. Con la impresión 3D en sus propias instalaciones, los fabricantes y los diseñadores de productos pueden introducir el utillaje rápido en el proceso de desarrollo de productos para validar las decisiones de diseño y materiales antes de pasar a la producción en serie. Pueden realizar iteraciones rápidamente, acelerar el desarrollo de productos y lanzar productos mejores al mercado.

La tecnología de impresión 3D por estereolitografía (SLA) es una buena elección para el moldeo. Se caracteriza por un acabado de la superficie liso y una alta precisión que la herramienta trasladará a la pieza final y que también facilita el desmoldeo. Los moldes que se fabrican con impresoras 3D SLA tienen enlaces químicos que los hacen totalmente densos e isotrópicos. De ese modo, se producen moldes funcionales con una calidad imposible para otras tecnologías comunes de impresión 3D, como el modelado por deposición fundida (FDM). Además, la impresión 3D SLA ofrece una libertad de diseño inigualable para crear moldes complejos e intrincados.

Las impresoras SLA de escritorio, como la Form 4, se pueden integrar fácilmente en cualquier proceso de trabajo, ya que resultan fáciles de instalar, usar y mantener. Al mismo tiempo que es lo suficientemente compacta para una oficina, la impresora 3D de gran formato Form 4L permite fabricar piezas y moldes de gran tamaño. Además, Formlabs ofrece una amplia gama de materiales de ingeniería con propiedades mecánicas y térmicas que encajan bien con la fabricación de herramientas.

Este libro blanco dará una información general del proceso de trabajo, recomendaciones de diseño y buenas prácticas para imprimir en 3D moldes de termoformado, centrándose en el moldeo en vacío y el conformado a presión. A continuación, entrará en detalle tratando tres casos de estudio del centro de investigación de plásticos IPC, la empresa de desarrollo de productos Glassboard y el fabricante de maquinaria Formech, que exploran el potencial del utillaje rápido impreso en 3D.

Método

Proceso de trabajo

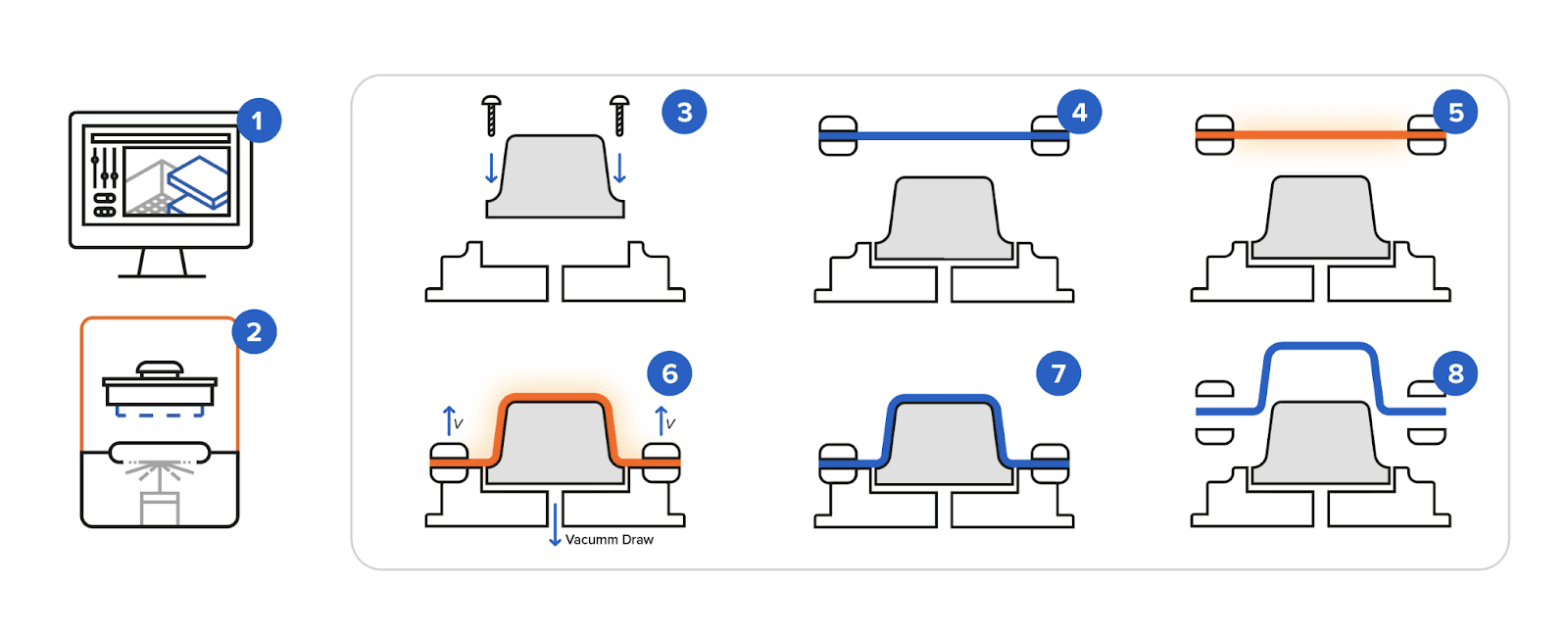

Termoformado con moldes impresos en 3D:

(1) Diseño del molde (2) Impresión 3D del molde (3) Montaje del molde (4) Sujeción de la lámina (5) Calentamiento (6) Moldeo (7) Enfriamiento (8) Desmoldeo y recorte

Recomendaciones de diseño

A la hora de diseñar una herramienta de termoformado para la impresión 3D, una buena práctica es seguir las reglas de diseño orientado a la fabricación aditiva, así como las reglas generales para el diseño de moldes de termoformado. Los moldes impresos en 3D pueden adaptarse a las mismas formas que los moldes de metal y expandir la libertad de diseño con geometrías aún más complejas para los moldes. He aquí algunas recomendaciones útiles de expertos del sector respecto a las herramientas impresas con polímeros para el moldeo en vacío (que también se pueden aplicar al conformado a presión).

Para mejorar el vacío y el acabado de la superficie:

-

Ahueca el molde para que circule el aire y reducir el volumen de resina. Esto ahorrará en costes de materiales y tiempo de impresión al mismo tiempo que optimizará el vacío. Formlabs recomienda grosores mínimos de 1-2 mm para las paredes.

-

Incluye respiraderos de aire teniendo en cuenta el diámetro sugerido que está asociado con el grosor de tu lámina. La impresión 3D te permite incorporar respiraderos particularmente pequeños en la parte exterior del molde en casi cualquier lugar, sin que sea necesario más esfuerzo. Esto hace posible una succión más completa con una distribución uniforme del vacío por las superficies, lo que mejora la calidad de la pieza. Es posible imprimir orificios de ventilación de un mínimo de 0,5 mm de diámetro con facilidad usando la Grey Resin. Sin embargo, con la Rigid 10K Resin y la Fast Model Resin, es posible que los orificios que sean más pequeños de 1 mm de diámetro tengan que perforarse en la superficie.

-

Evita los bordes afilados. Aumentar el radio de las esquinas en la dirección de la succión ayudará a reducir la probabilidad de que el material se arrugue.

-

Evita colocar soportes en superficies de moldeo.

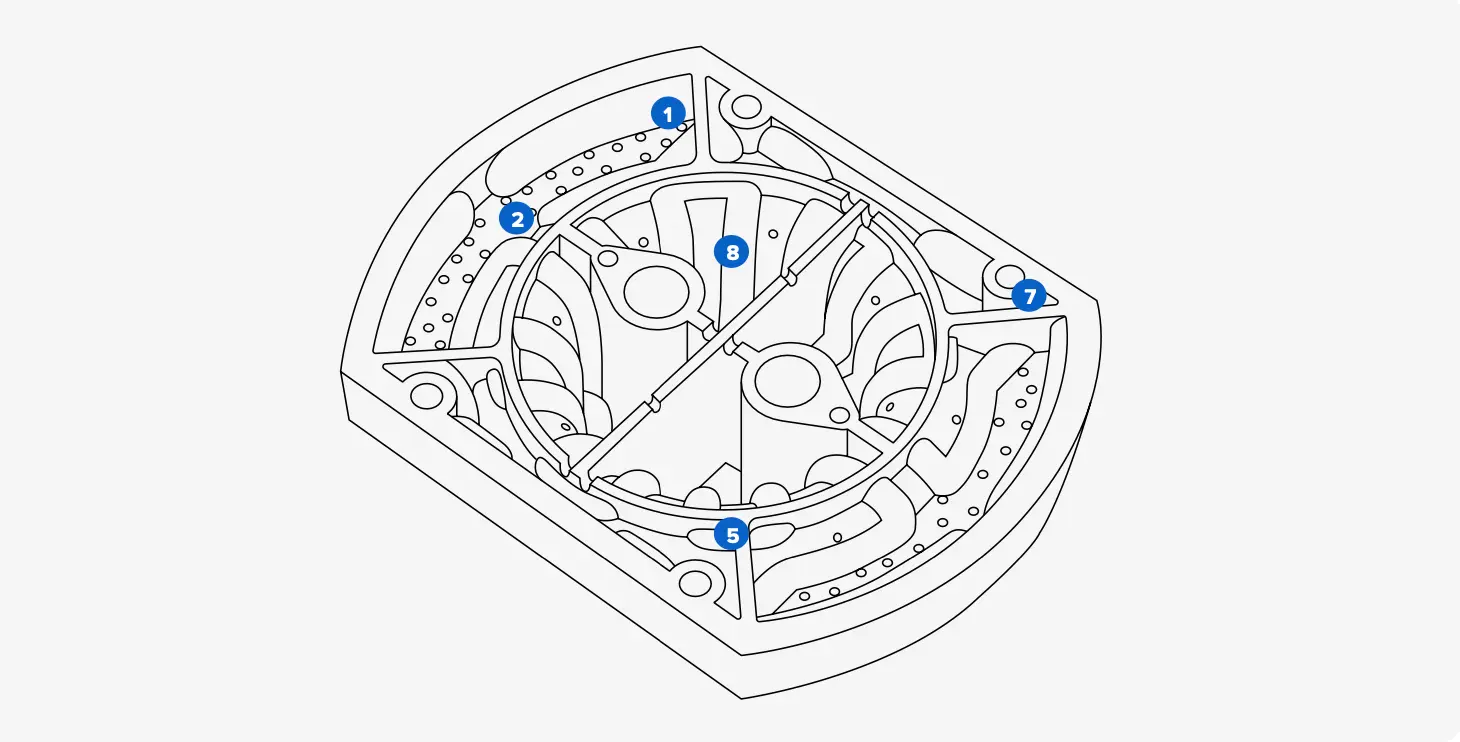

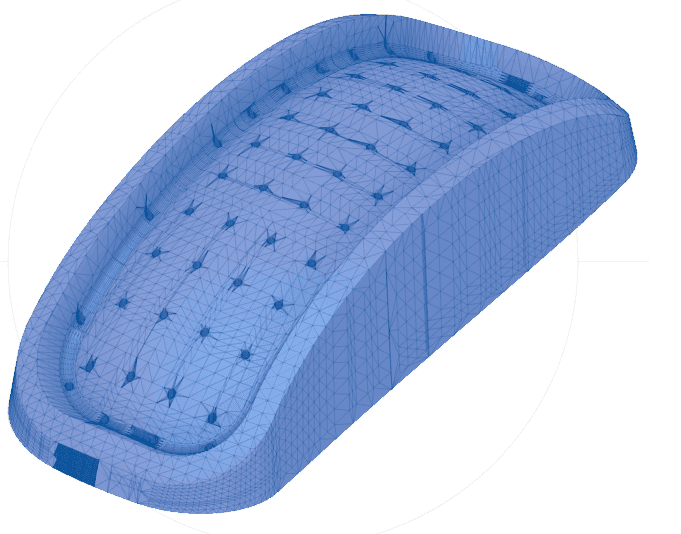

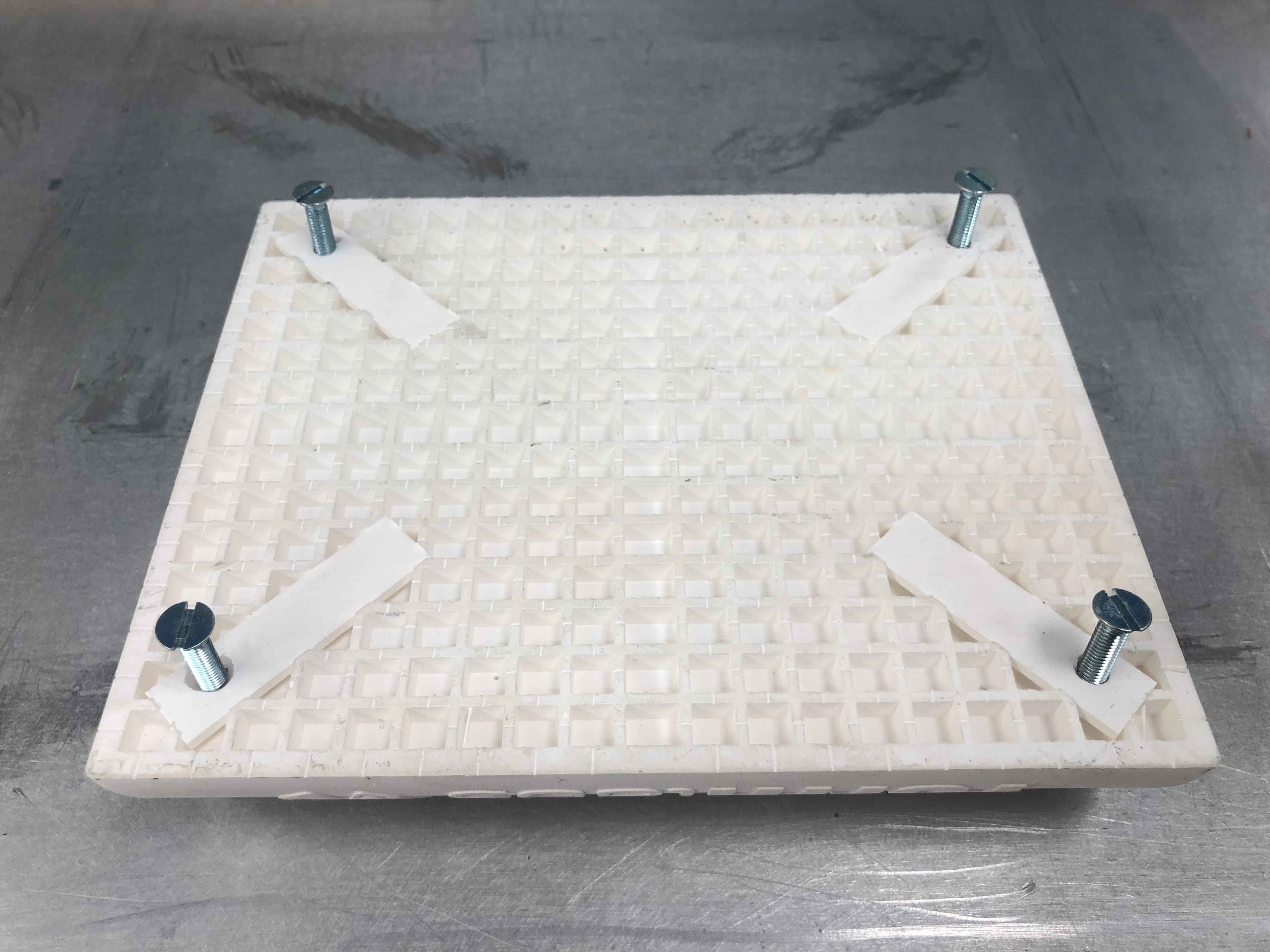

Ilustración de la parte posterior de la herramienta.

Para maximizar la vida útil de la herramienta:

-

Añade una red de nervios que sigan la topología de la pieza para reforzar el soporte mecánico y evitar la deformación. Incluye muescas en los nervios para que circule el aire.

-

Aumenta los ángulos de desmoldeo para facilitar el proceso (mínimo 2-3°).

-

Construye elementos de montaje para fijar la herramienta a la base de la máquina termoformadora. Se pueden integrar agujeros roscados directamente en el modelo. En caso de que haya variaciones en las medidas, los agujeros se pueden refinar con un taladro después de la impresión. Planifica suficientes componentes de ensamblaje como para prevenir roturas durante la eyección de la pieza. También se pueden añadir tiras planas a la base del modelo para fijar la herramienta con cinta de espuma de doble cara. Sin embargo, la espuma se puede comprimir al verse sometida al calor durante el proceso y restringir el flujo del vacío.

-

Incluye canales de refrigeración en los moldes de gran tamaño y en los lotes de gran volumen para regular la temperatura de la herramienta.

-

Si no se pueden evitar los socavados u otras geometrías que son difíciles de desmoldar, diseña la herramienta en varias piezas. Los moldes colapsables pueden facilitar la eyección de la pieza y se pueden añadir imanes para mantener las piezas juntas.

-

Incorpora una línea de corte en el diseño de tu herramienta en CAD para recortar el material sobrante después del moldeo. También ayuda a elevar tu pieza durante el proceso de moldeo en vacío para mitigar los errores que tengan lugar en la máquina.

Cómo elegir el material de impresión 3D apropiado

El utillaje de termoformado debería ser capaz de soportar las fuerzas de ensamblaje, las fuerzas de moldeo (en este informe, se consideran como tales el vacío y la presión), las temperaturas extremas, las fuerzas de desmoldeo y los refrigerantes o agentes de desmoldeo que se puedan usar. Formlabs ofrece una gama de materiales que cumplen estos requisitos y pueden sustituir a los moldes de aluminio para la fabricación de bajo volumen.

Las características mecánicas de las herramientas impresas en 3D mediante SLA disminuyen con las altas temperaturas. No obstante, dado que la transferencia del calor es más lenta en las piezas de plástico, el moldeo a alta temperaturas es factible mientras el tiempo de exposición sea corto y la temperatura del molde se mantenga relativamente baja. La resina que se elija dependerá de los requisitos técnicos y de producción:

-

Elige la Fast Model Resin si solo necesitas dar forma a entre una y cinco unidades y deseas realizar iteraciones de tu diseño rápidamente. La Fast Model Resin se imprime con una resolución más baja que la de los materiales estándar de Formlabs, pero es hasta cuatro veces más rápida. Es ideal para piezas de gran tamaño, diseños sencillos, prototipos iniciales e iteraciones rápidas.

-

Elige la Grey Resin si solo necesitas dar forma a entre una y cinco unidades con una buena calidad en el acabado de la superficie y un gran nivel de detalle. Normalmente, el termoformado no es un proceso muy preciso, ya que en la mayoría de los casos, el acabado de la superficie y el nivel de detalle que ofrece la Fast Model Resin son suficientes. Sin embargo, la Grey Resin aporta una mayor precisión, una mayor uniformidad en los resultados y una retirada de los soportes más sencilla, además de ser la opción preferida para piezas pequeñas cuando la velocidad de impresión es irrelevante. Si quieres fabricar varias piezas con un molde impreso con la Grey Resin o la Fast Model Resin, deberías dedicar un tiempo suficiente al enfriamiento del molde (entre 8 y 10 minutos en función de la pieza y el material).

-

Elige la Rigid 10K Resin si la herramienta está expuesta a condiciones de moldeo más exigentes. Es un material industrial con un gran contenido de vidrio, capaz de conformar series limitadas de decenas de piezas con tiempos de ciclo cercanos a los de la producción real. La Rigid 10K Resin tiene una temperatura de flexión bajo carga de 218 °C a 0,45 MPa y un módulo de tracción de 10 000 MPa, lo que la hace un material de moldeo resistente, extremadamente rígido y térmicamente estable que mantendrá su forma al verse sometido a presión y temperatura para producir piezas precisas.

La siguiente tabla ofrece un resumen de nuestras recomendaciones. Un mayor número de puntos indica un rendimiento mejor en ciertas condiciones:

| Criterios | Fast Model Resin | Grey Resin | Rigid 10K Resin |

|---|---|---|---|

| Tiempo de impresión más corto | ★★★ | ★ | ★ |

| Menores costes de material | ★★★ | ★★★ | ★ |

| Una retirada de los soportes más fácil | ★ | ★★★ | ★★ |

| Acabado de la superficie mejorado | ★ | ★★★ | ★★ |

| Mayor grosor de las láminas | ★ | ★ | ★★★ |

| Mayor tiempo de moldeo o conformado | ★ | ★ | ★★★ |

| Menor tiempo de enfriamiento | ★ | ★ | ★★★ |

| Mayor número de ciclos | ★ | ★ | ★★★ |

Recomendaciones para el proceso de trabajo

Ensamblaje del molde

Cuando las herramientas estén impresas, lava los respiraderos y los canales de refrigeración cuidadosamente con alcohol isopropílico según las instrucciones de Formlabs y seca la pieza con una pistola de aire para eliminar cualquier exceso de resina que pueda endurecerse dentro de los agujeros. Poscura las piezas conforme a las directrices de Formlabs. Si hay variaciones en las medidas, refina la herramienta mediante procesos de lijado, fresado de escritorio o perforación para ajustarla a las medidas esenciales. Si estás utilizando la Rigid 10K Resin, limpia la pieza con aceite mineral para eliminar el polvo sobrante que haya en la superficie. En función de la maquinaria que se utilice, es posible que se pueda enroscar la herramienta para unirla a una placa de metal que se instalará en la máquina termoformadora.

Equipamiento

Si estás buscando equipamiento accesible para fabricar prototipos de geometrías simples con láminas delgadas, como los de envases y embalajes, es posible encontrar máquinas de moldeo en vacío de escritorio que sean asequibles y soluciones fáciles de usar como la Formech 450DT, así como modelos de Mayku y Smartform. Para objetos con un perfil más profundo y un calibre más grueso, necesitarás la succión más potente y el calentamiento uniforme que ofrece una máquina industrial como la Formech 508FS o los productos de GN, Ridat o Belovac. El plástico que se va a moldear influirá en la elección del equipamiento. Los materiales como el policarbonato (PC) son más difíciles de termoformar que otros plásticos, ya que requieren altas temperaturas y vacío o fuerzas de presión, así como un tratamiento térmico posterior.

La Formech 450DT (izquierda) y la Formech 508FS (derecha).

Material

Existe una amplia variedad de termoplásticos que pueden termoformarse con moldes impresos en 3D. En este libro blanco, mostramos las condiciones de moldeo con el HIPS, el ABS, el PC, el PETG, el PE y el PP. Sigue las instrucciones de las fichas de datos para el plástico que vayas a utilizar para configurar la temperatura, el tratamiento térmico previo y otros protocolos. Los agentes de desmoldeo que facilitan el proceso de desmoldeo son fáciles de conseguir y, concretamente, los agentes de desmoldeo de silicona, como los productos de Slide o Sprayon, son compatibles con los materiales Grey Resin, Fast Model Resin y Rigid 10K Resin de Formlabs. Utiliza buenas herramientas de corte para recortar tu pieza final. Tijeras cortachapas para láminas delgadas y discos de corte Dremel para las láminas de más de 1,5 mm de grosor.

Casos de estudio

En este apartado, recorreremos los casos de estudio del IPC, Glassboard y Formech. Sigue leyendo para ver cómo se usaron moldes de termoformado impresos en 3D, ya sea con máquinas de trabajo o industriales, para producir de manera eficiente y económica decenas de prototipos funcionales, piezas de producción piloto y piezas de uso final.

El IPC termoformó láminas gruesas de poliestireno y ABS para piezas automovilísticas

Trasfondo

El IPC es el Centro Técnico Industrial dedicado a la innovación con materiales plásticos o compuestos en Francia. El IPC desarrolla nuevas formas de apoyar a todos los negocios, en particular, a la mediana y pequeña empresa. El centro trabaja codo con codo con actores clave del panorama científico europeo para apoyar a empresas en materia de I+D, innovación, tecnología y traspaso de capacidades, independientemente del proceso que se use. Los equipos del IPC ayudan a los fabricantes a impulsar la fabricación realizando estudios, estableciendo protocolos, confirmando la viabilidad y ayudando a realizar traspasos de tecnología. Han estado explorando el potencial del utillaje rápido con la impresión 3D durante años. Concretamente, la viabilidad de los moldes de inyección impresos en 3D para producción de bajo volumen.

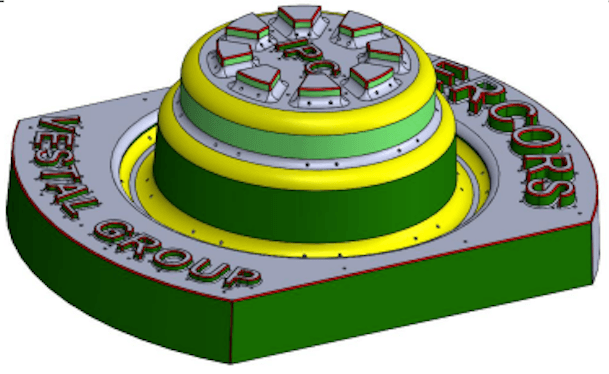

Recientemente, el IPC realizó un proyecto de investigación dedicado al utillaje impreso en 3D para el moldeo en vacío, en colaboración con VESTAL Group. Realizaron ensayos de viabilidad y longevidad con herramientas impresas en 3D pensadas para poner a prueba las impresoras, que presentan algunos desafíos de termoformado comunes. Resumimos sus experimentos y sus hallazgos en este informe.

Objetivos

VESTAL Group es un proveedor líder de piezas y soluciones de termoformado, especializado en unidades de gran tamaño para el sector médico, el sector ferroviario y el sector de los vehículos de ocio y los vehículos comerciales ligeros, medios y pesados. Satisfacen una gran demanda de prototipos y producción de bajo y medio volumen de piezas de uso final. El objetivo de este estudio es obtener herramientas de prototipado capaces de fabricar lotes de tamaño bajo a medio en condiciones de moldeo cercanas a la producción, con tiempos de producción cortos y costes reducidos.

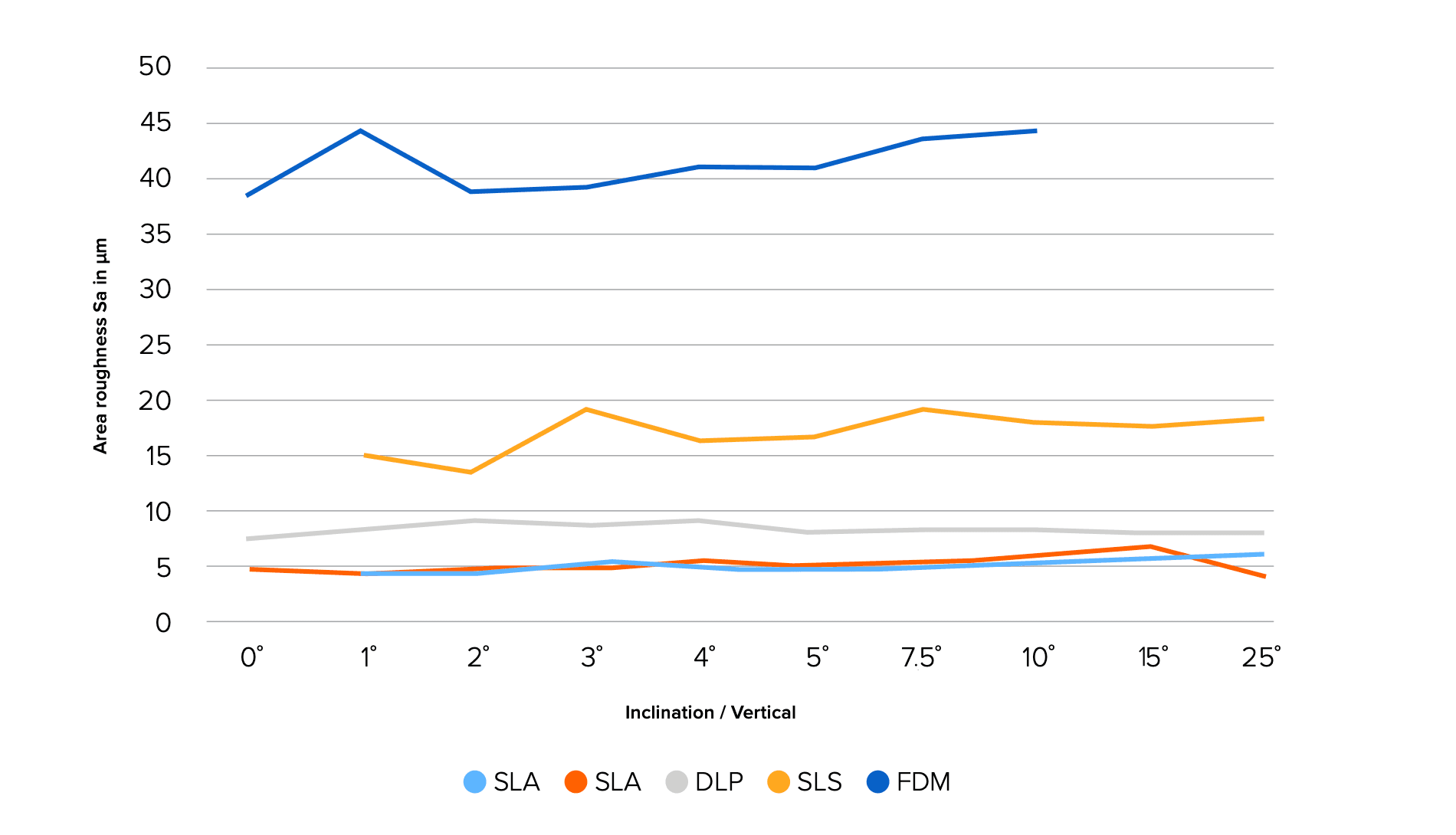

Elección de una tecnología de impresión 3D

El IPC comparó cuatro tecnologías diferentes de impresión 3D: la estereolitografía (SLA), el procesamiento digital de luz (DLP), el sinterizado selectivo por láser (SLS) y el modelado por deposición fundida (FDM). Las propiedades consideradas para las herramientas de termoformado son la rugosidad y la resistencia térmica. Se comparó la temperatura de flexión bajo carga de los materiales y se midió la rugosidad de las piezas de referencia.

| Resina para DLP | Rigid 10K Resin | FDM - Ultem 9085 |

|---|---|---|

| 120-125 °C (0,46 MPa) | 163-218 °C (0,46 MPa) | 180 °C (0,46 MPa) |

La rigidez medida en piezas de referencia.

Este artículo muestra los experimentos realizados con la solución de Formlabs. El estudio exhaustivo que incluye una comparación de tecnologías está disponible previa solicitud al IPC.

Diseño del molde

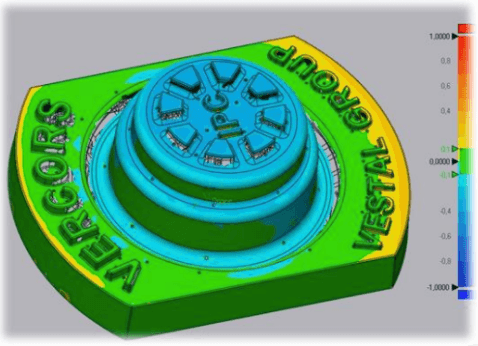

Descripción de la pieza

La pieza para la prueba de esfuerzo se diseñó respetando las siguientes especificaciones:

-

la presencia de detalles en relieve y grabados.

-

un ángulo de desmoldeo general de 3°.

-

la presencia de una zona sin ángulo de desmoldeo.

-

la presencia de texto de 2 mm de grosor, en relieve y grabado.

-

la presencia de áreas con bordes afilados.

-

la presencia de áreas con un radio de 5 mm.

-

un diámetro de los orificios de vacío de desde 0,8 mm a máx. 1,2 mm.

-

una pieza con un tamaño de 60 x 130 x 168 mm.

El diseño en CAD de la pieza de esfuerzo 1, con detalles en relieve. Leyenda: el ángulo de desmoldeo de 0° en verde claro, el ángulo de desmoldeo de 3° en verde oscuro, el radio de 5 mm en amarillo, los bordes afilados en rojo. Se creó una pieza parecida con detalles grabados, que dio unos resultados muy similares. Por cuestión de claridad, en este artículo nos centramos en la que tiene detalles en relieve.

Recomendaciones de diseño

La herramienta impresa debería ser capaz de soportar dos tipos de esfuerzos:

-

la fuerza de vacío que se usa para dar forma a la pieza (de hasta -0,8 bar).

-

la eyección de la pieza. Esto varía en función del material procesado, su grosor, la rugosidad del molde y la adherencia entre el material y el molde.

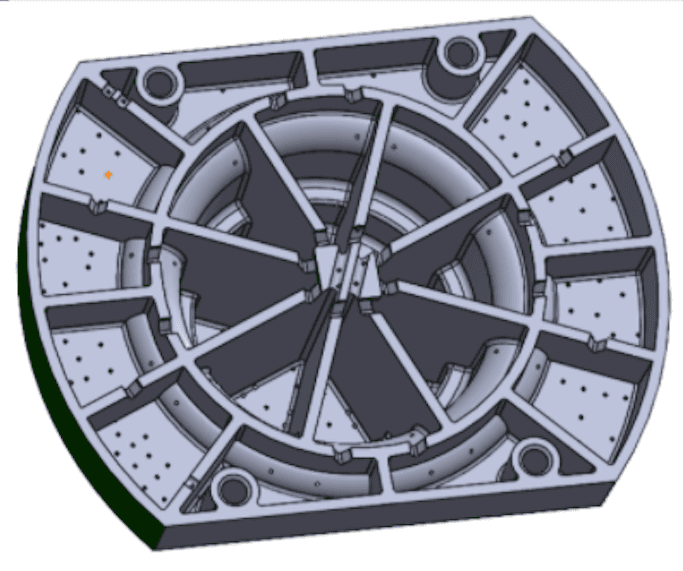

Para enfrentarse a estas restricciones, el diseño incluye las siguientes medidas:

-

Un aumento de la rigidez mediante una red de nervios circulares que siguen la topología de la pieza.

-

Fijación a la máquina mediante cuatro tornillos M8. Los agujeros se imprimieron y se refinaron con un taladro para compensar las variaciones en sus medidas.

-

Un vacío mediante agujeros lisos de 1 mm de diámetro (algunos agujeros cruzan un nervio en ambos lados).

-

Creación de muescas entre las cámaras para que circule el aire.

Otras buenas prácticas de diseño:

-

Evita colocar soportes en las superficies de moldeo para obtener un mejor acabado de la superficie.

-

Ahueca la herramienta para reducir el volumen de resina. Esto ahorra en costes de materiales y tiempo de impresión, al mismo tiempo que crea una mejor circulación dentro de la pieza para optimizar el vacío.

Incorporación de un sistema de regulación térmica y fijaciones para el montaje

El IPC creó iteraciones del diseño, realizando ensayos de viabilidad para optimizar el utillaje. Fabricaron tres moldes distintos:

-

Pieza de la prueba de esfuerzo (V1). Tal y como se describe en el apartado anterior.

Un ensayo inicial en este molde resalta la necesidad de un método de enfriamiento. Después de solo dos ciclos, la temperatura de la herramienta impresa en 3D era demasiado alta, lo que reducía sus propiedades mecánicas. Se rompió por donde estaban las fijaciones de la máquina y permaneció pegada a la pieza moldeada.

-

Pieza de la prueba de esfuerzo (V2) con regulación. El IPC añadió canales de refrigeración al modelo inicial para regular su temperatura sin dejar de mantener unos tiempos de enfriamiento bajos:

-

La entrada y la salida de agua tienen un diámetro de 8 mm y se encuentran en el centro de la pieza.

-

La entrada y la salida de agua están atornilladas a la herramienta con tornillos BSP de 3/8.

-

Para reducir la complejidad, la red se dividió en cuatro canales de 4 mm de diámetro, a una distancia de 5 mm el uno del otro.

-

Los respiraderos de aire son de 1,2 mm de diámetro.

-

Un segundo ensayo mostró una temperatura estable del molde. Sin embargo, se registró una fuga durante la eyección en la entrada de los canales de agua. El ensamblaje necesitaba mejoras.

-

Pieza de prueba de esfuerzo V3 con regulación y fijación. El IPC consolidó el diseño con dos fijaciones adicionales cercanas a las articulaciones para ajustar el ensamblaje y evitar fugas de agua.

El diseño en CAD de la cara posterior de las piezas de la prueba de esfuerzo V1 y V3 con canales de refrigeración.

El IPC pasó casi cuatro horas diseñando esta pieza en CAD y unas ocho horas para introducir la regulación. La cantidad de tiempo necesaria puede variar en función de la experiencia del diseñador y es similar al tiempo en CAD necesario para una herramienta tradicional.

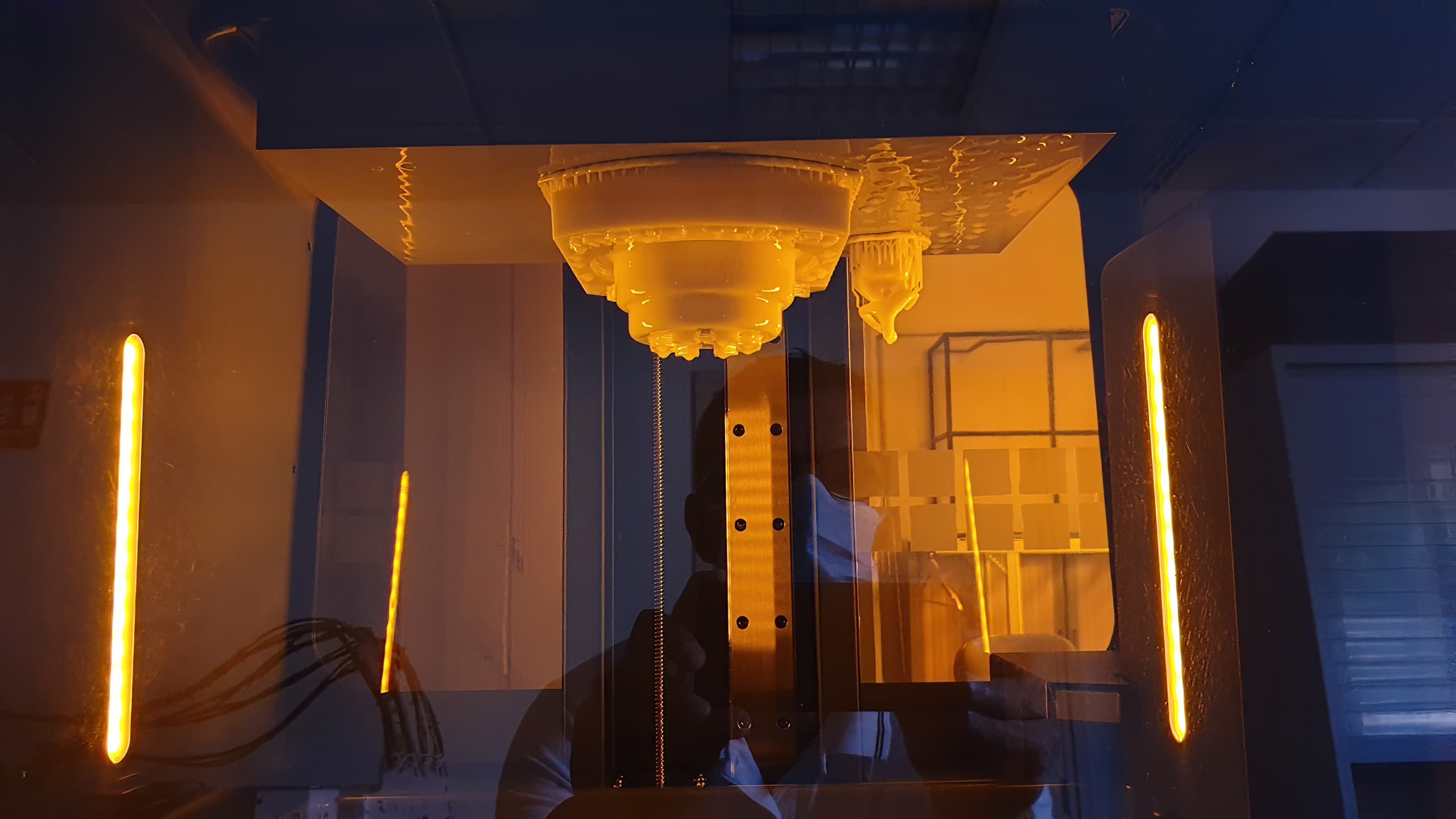

Impresión 3D del molde

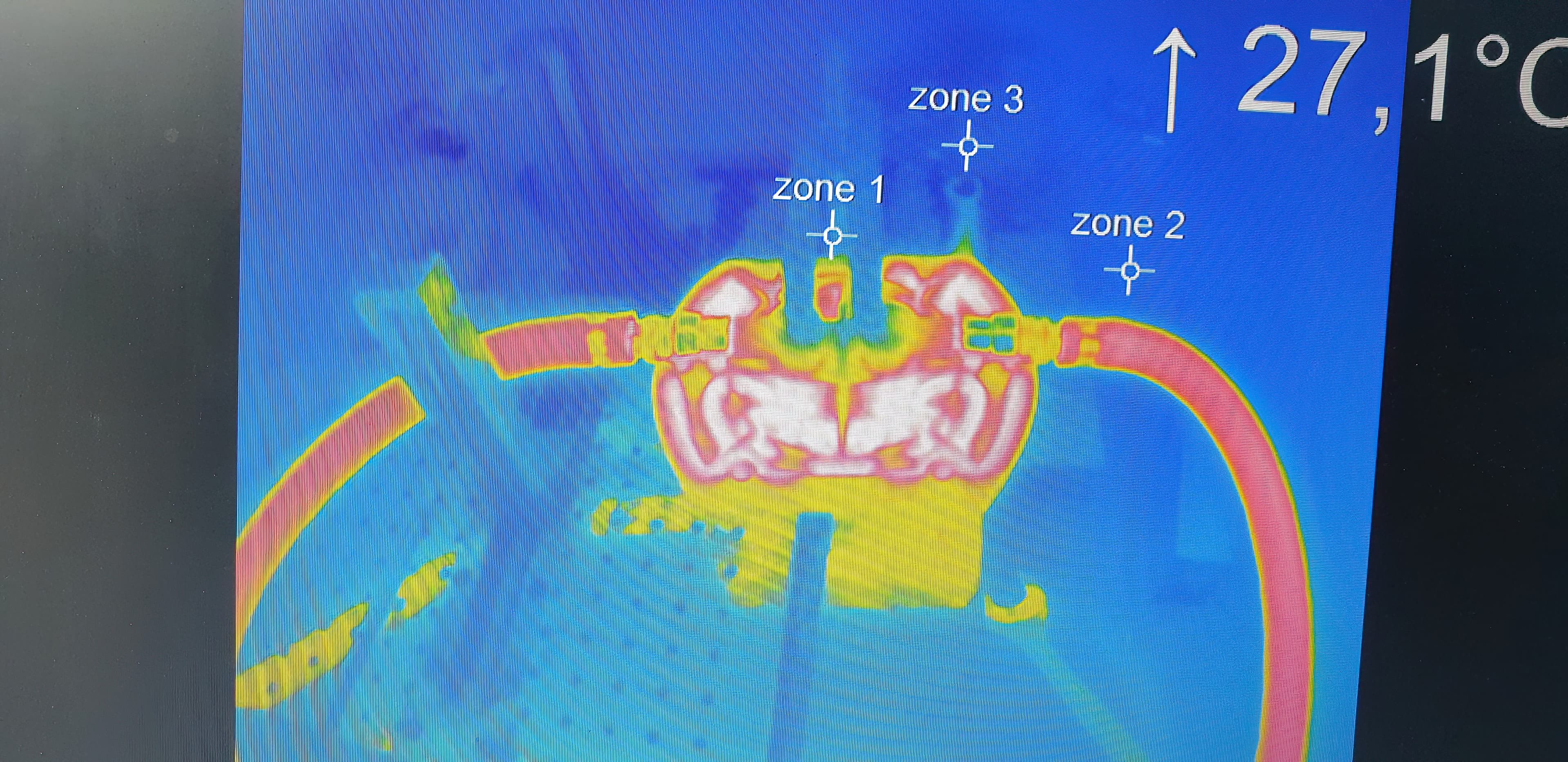

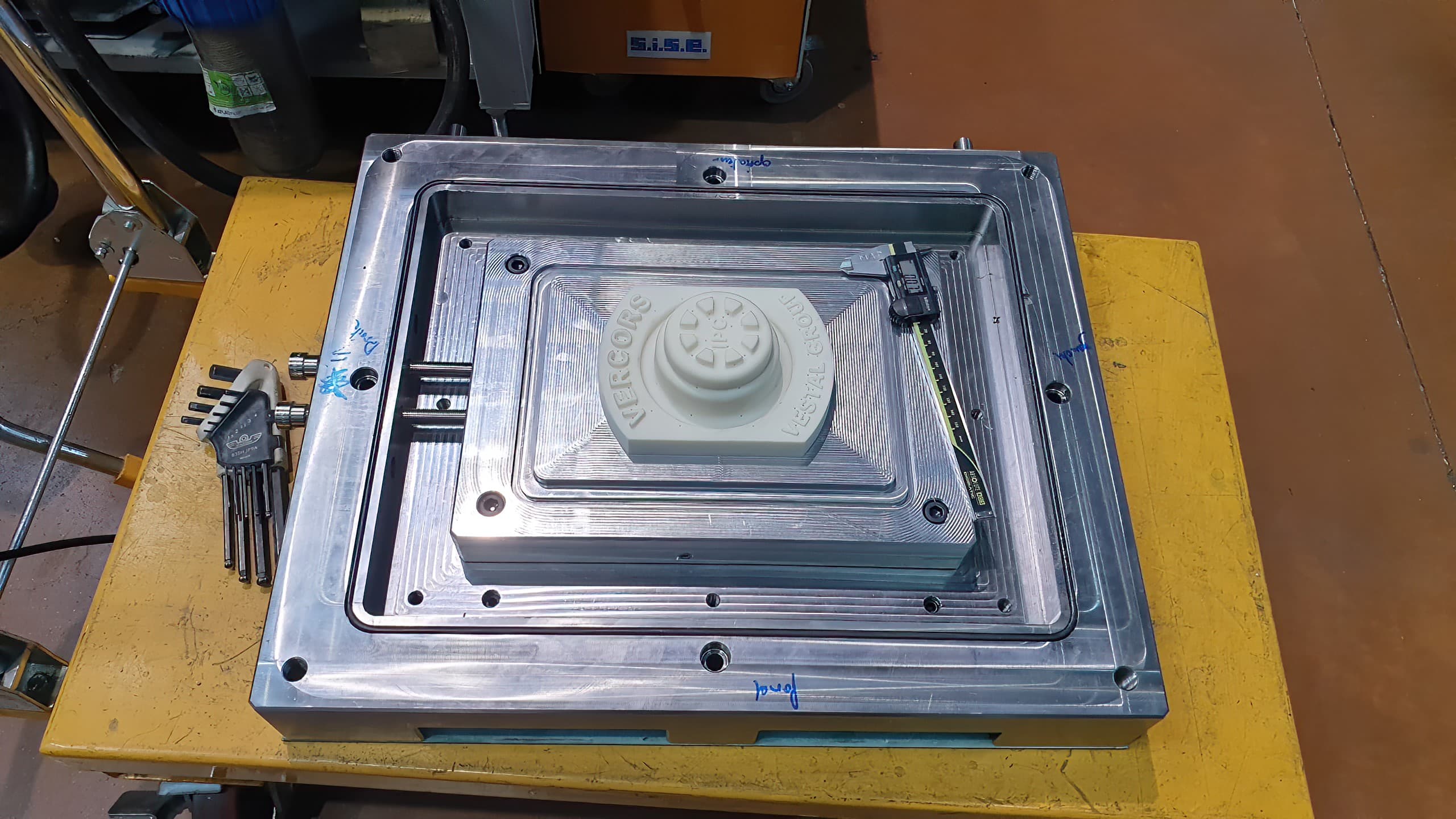

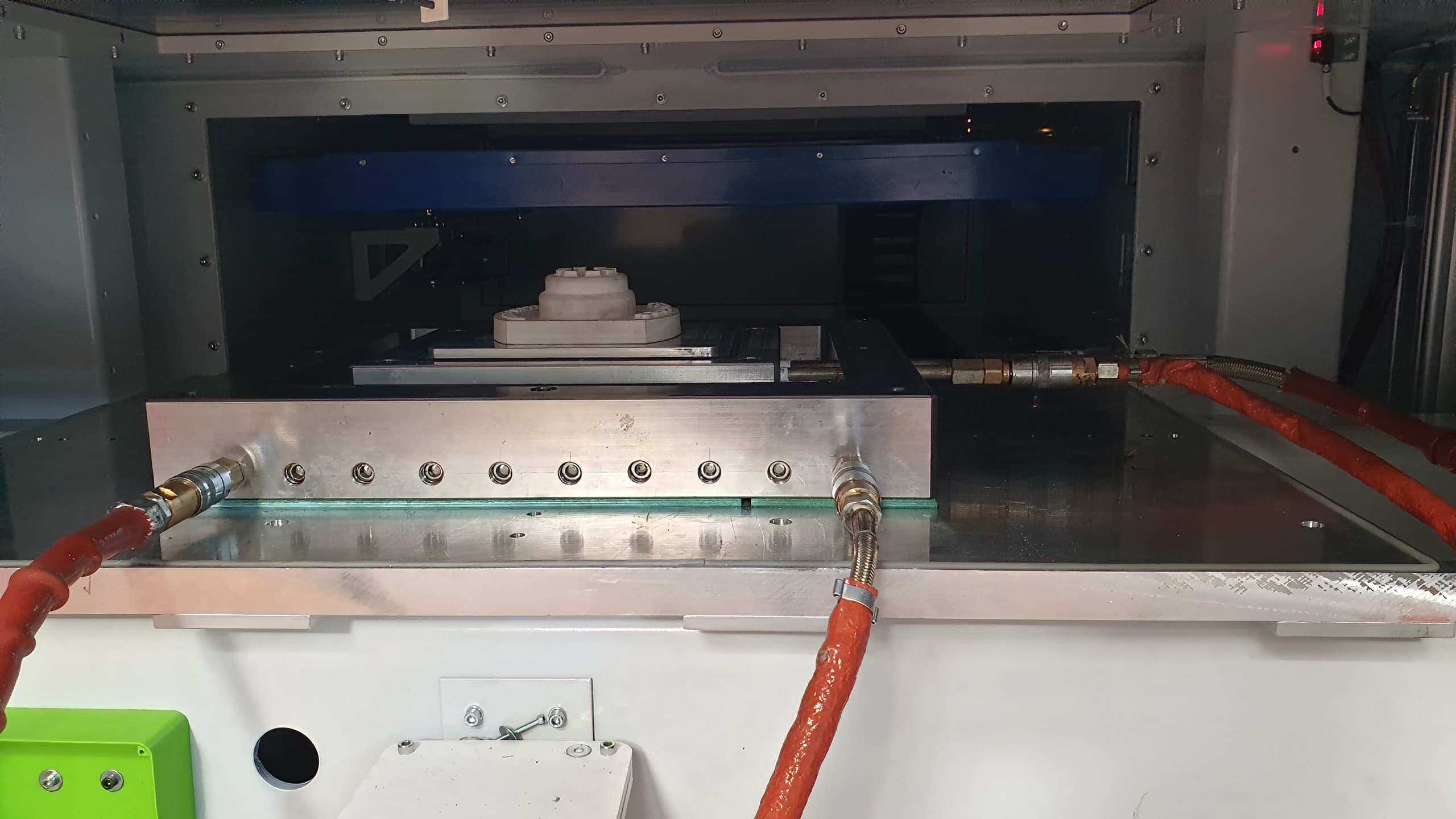

Los moldes se imprimieron en 3D en una impresora SLA de la serie Form con la Rigid 10K Resin, a una altura de capa de 100 micras. Posteriormente, se lavaron en alcohol isopropílico dos veces durante 10 minutos y los canales de refrigeración se controlaron utilizando una cámara termográfica para asegurar que no hubiera resina en su interior. A continuación, las piezas se poscuraron durante 60 minutos a 70 °C. Los tornillos M8 de fijación se roscaron.

| Paso | Tiempo en la máquina (h) | Tiempo de trabajo manual (h) | Paso terminado en |

|---|---|---|---|

| Preparación de impresiones | 0 | 0,75 |

0,5 días |

| Impresión | 10 | 0,25 |

1 día |

| Lavado en alcohol isopropílico | 0 | 0,75 | 1,5 días |

| Control de los canales en busca de obstrucciones | 0 | 0,5 | 2 días |

| Poscurado | 1 | 0,0 | 2,5 días |

| Roscado | 0 | 0,25 | 3 días |

|

Control de la variación dimensional con metrología de escaneo |

0 | 1 | 3,5 días |

| Tiempo total necesario | 11 | 3,5 | 3,5 días |

Cara frontal (a la izquierda) y posterior (a la derecha) de la pieza de la prueba de esfuerzo V3 impresa en 3D.

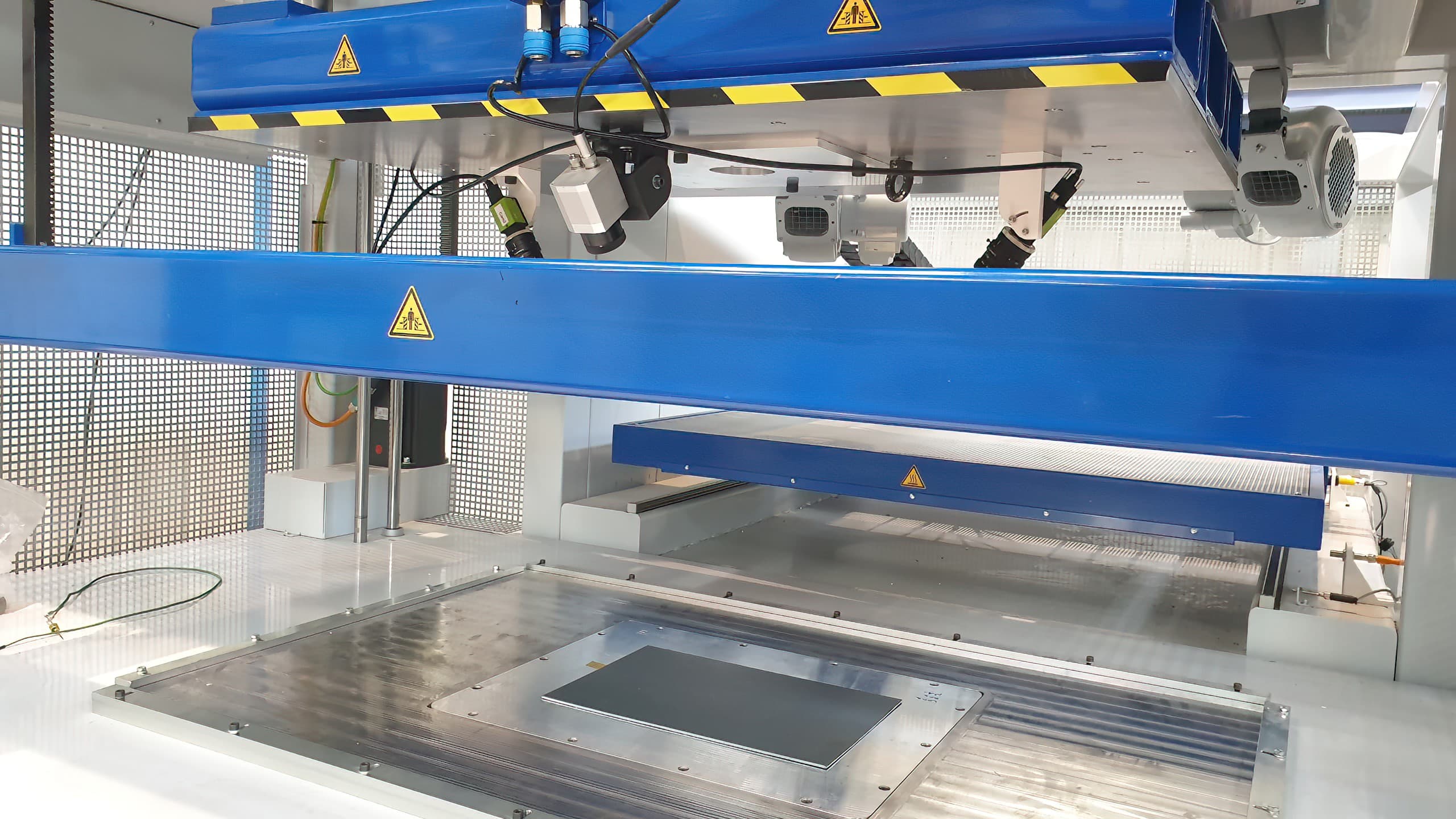

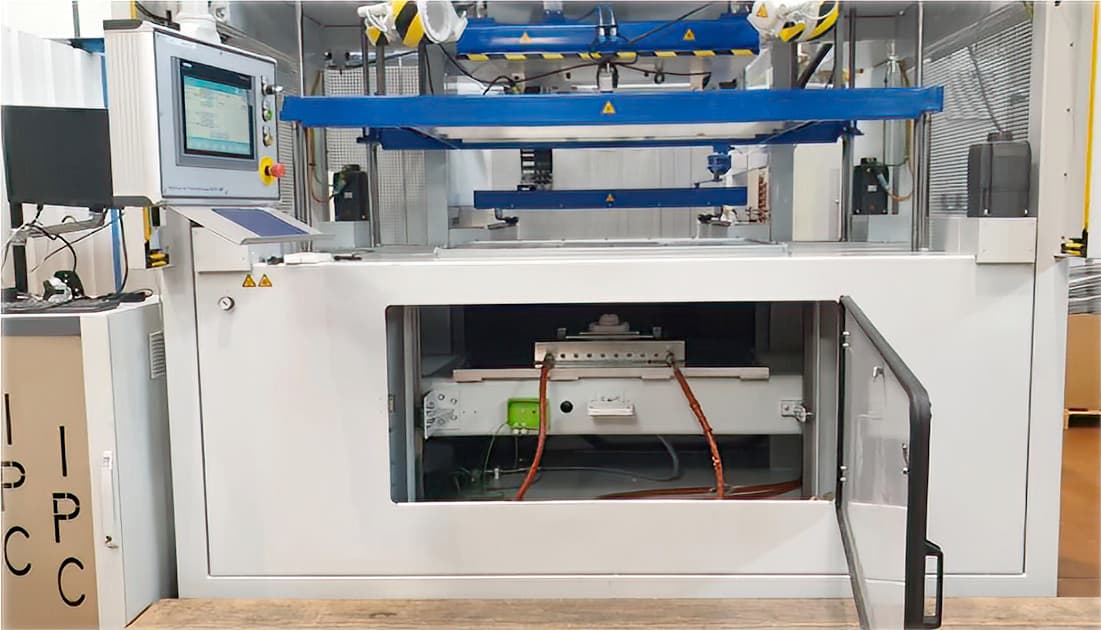

El equipamiento del IPC para revisar los canales de refrigeración en busca de obstrucciones, utilizando una cámara termográfica.

Imagen térmica de la pieza de la prueba de esfuerzo impresa en 3D con regulación. El fluido (a una temperatura de 40 °C) circula con facilidad por los canales de refrigeración, sin mostrar obstrucciones. El caudal medido es de 11,4 l/min a una presión de 2,4 bar.

Moldeo

Las condiciones de proceso estaban configuradas para aproximarse a las condiciones de producción:

-

Material: lámina de poliestireno de 3 mm de grosor.

-

Tiempo de ciclo: 200 segundos. Se calculó como un tiempo de ciclo un 25 % más largo en comparación con una herramienta de aluminio tradicional.

-

Temperatura de termoformado: 170 °C.

-

Máquina de termoformado BERG M7.

-

La herramienta se conectó al suministro general de agua a una temperatura de 20 °C.

-

La herramienta se fijó sobre una placa que estaba instalada en la máquina.

-

Una cámara termográfica estaba controlando la temperatura de las herramientas.

La herramienta impresa en 3D fijadas sobre una placa de acero XC48 que se instalará en la máquina (izquierda) y la placa lista para el primer ciclo (derecha).

La máquina de termoformado BERG M7.

Resultados

Las herramientas impresas tenían una rugosidad muy buena.

Se observaron variaciones en las medidas respecto a los valores teóricos, que fueron negativas en el eje Z y positivas en la base de impresión. Hubo deformación en las impresiones, pero los agujeros de ventilación de 1 mm de diámetro estaban bien abiertos.

La temperatura del molde se mantuvo estable a 75 °C a lo largo del proceso gracias al sistema de regulación térmica. Se respetó el tiempo de ciclo de 200 segundos.

Escaneo de la herramienta impresa en 3D con la Rigid 10K Resin. Variación dimensional en torno a -0,2 mm.

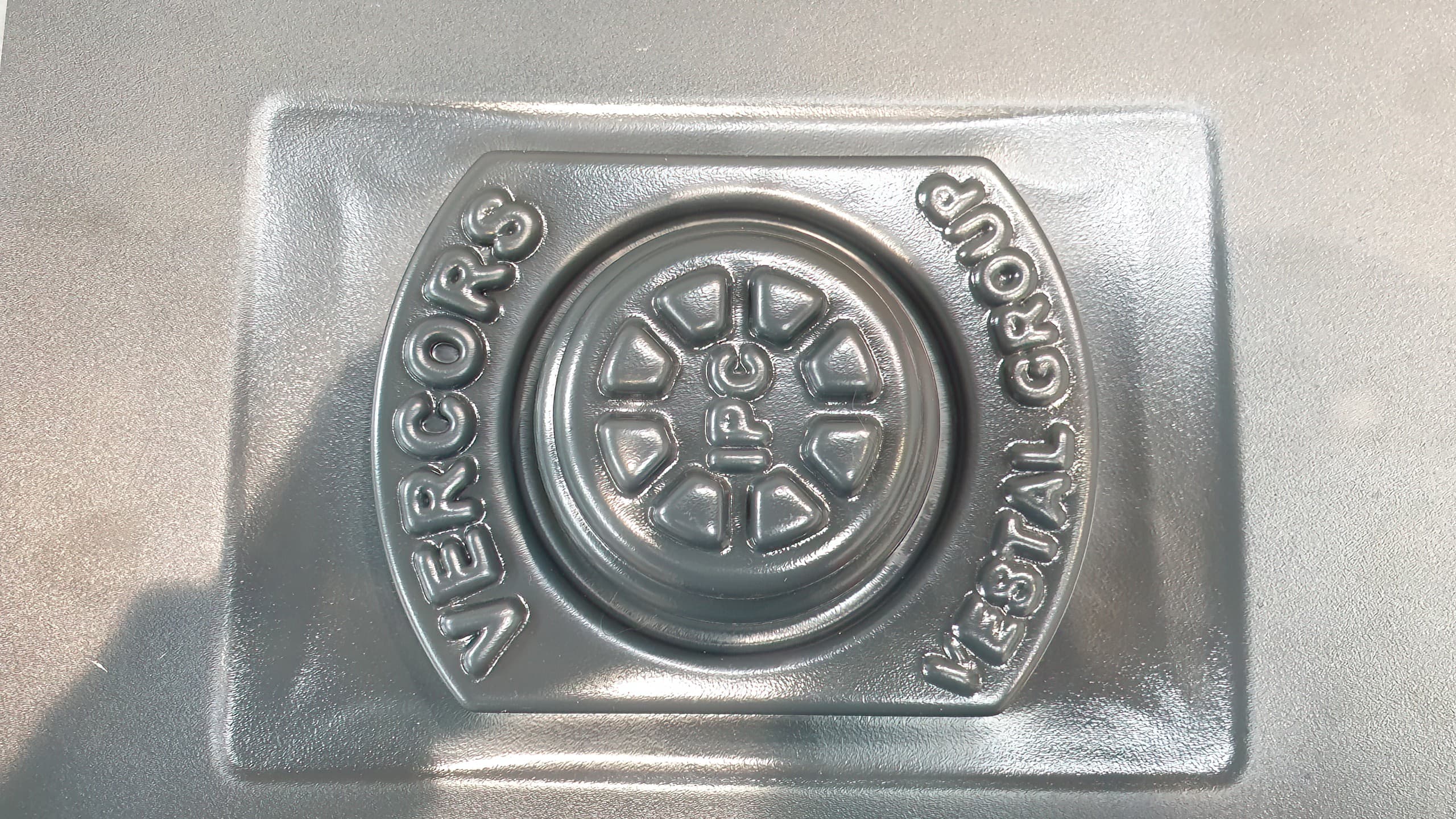

Se moldearon 20 piezas de láminas de poliestireno de 3 mm con un molde impreso en 3D sin que se degradara la herramienta. El IPC espera que un molde impreso sea capaz de soportar en torno a 50 piezas en estas condiciones. La calidad de las piezas moldeadas era similar a la que se obtenía con el utillaje tradicional, ya que el acabado de la superficie era liso, sin que el molde impreso provocara una contracción o marcas. Las piezas moldeadas se podían pulir utilizando tela esmeril, de ser necesario. Las láminas de ABS se sometieron a ensayo en la fase de viabilidad: a juzgar por las similitudes en el comportamiento y las propiedades de los materiales, el IPC especula que estos resultados son válidos para láminas gruesas de ABS.

Cara frontal (a la izquierda) y posterior (a la derecha) de una lámina termoformada de poliestireno de 3 mm de grosor.

Análisis de costes

El molde estuvo disponible en 3,5 días, para lo que hicieron falta 11 horas de tiempo en la máquina y 3,5 horas de trabajo manual. Con una tarifa de 50 €/h, el coste de mano de obra fue de 175 €. Utilizaron 387 ml de resina, cuyo precio era 249 €/l, de modo que el coste de resina fue 97 €.

| Costes de material (€) | Tiempo de trabajo manual (h) |

Coste total (€) |

Tiempo de entrega (días) | |

|---|---|---|---|---|

| Externalización a un fabricante de prototipos | 520 | 1 | 570 | 21 |

|

Herramienta de aluminio externalizada |

710 | 1 | 760 | 21 |

| DLP externalizado | 459 | 3 | 609 | 7 |

| FDM externalizado |

480-743 |

3 | 630-893 | 7 |

| FDM in situ | 132 | 5 | 382 | 3,5 |

|

SLA de Formlabs in situ |

97 | 3,5 | 272 | 3,5 |

Conclusiones

Este estudio ha demostrado que los moldes impresos en 3D con la Rigid 10K Resin de Formlabs son capaces de termoformar láminas gruesas de poliestireno durante un máximo de 20-50 ciclos. Incorporar canales de refrigeración en el diseño del molde aumenta la longevidad del mismo, manteniendo un tiempo de ciclo razonable para la producción de volumen bajo a medio. Los tiempos de producción son entre 3 y 7 veces más cortos que con el utillaje tradicional y los costes se reducen como mínimo a la mitad.

La calidad de las piezas moldeadas es parecida a la que se obtiene con el utillaje de aluminio, pero el estudio no consideró la precisión dimensional. El IPC recomienda limitar el tamaño de las piezas al formato A4 (210 x 297 mm) para limitar las variaciones en sus medidas.

Estos resultados sugieren que se obtendrán resultados similares o mejores con láminas más delgadas, así como con materiales con características inferiores a las del ABS y el poliestireno. Sin embargo, es necesario realizar ensayos adicionales con las láminas de materiales con características más fuertes, como el policarbonato.

Glassboard termoformó láminas gruesas de policarbonato para fabricar piezas de productos de consumo

Trasfondo

Glassboard es una empresa de desarrollo de productos que ayuda a compañías ambiciosas a diseñar, desarrollar, prototipar e introducir productos significativos en el mercado. Para ofrecer un mejor servicio a sus clientes, utilizan la impresión 3D en todo el ciclo de desarrollo de productos: desde los prototipos tempranos que se imprimen directamente hasta las piezas previas a la producción y las series limitadas con utillaje impreso en 3D para el moldeo por inyección, el termoformado y la fundición de silicona. El equipo nos ha guiado por el proceso de trabajo que ha utilizado para moldear en vacío prototipos funcionales de policarbonato a partir de moldes impresos en 3D.

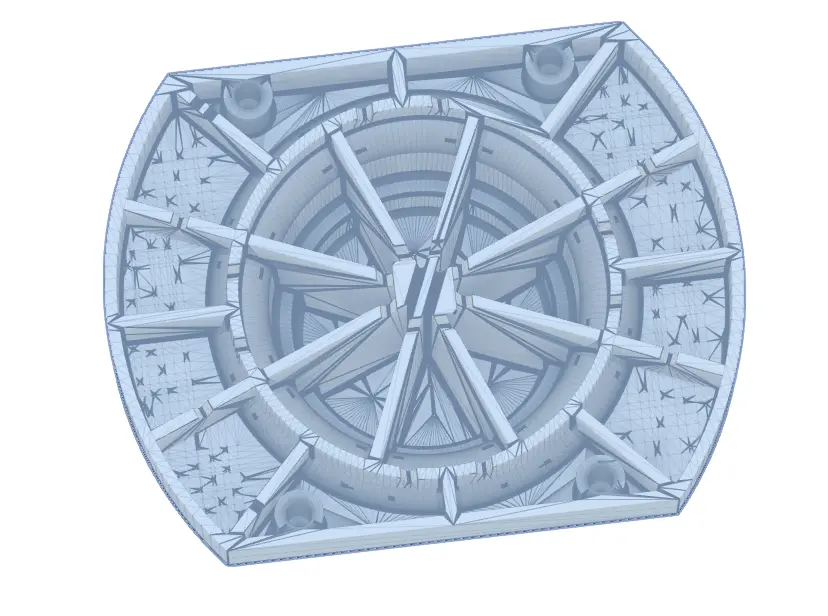

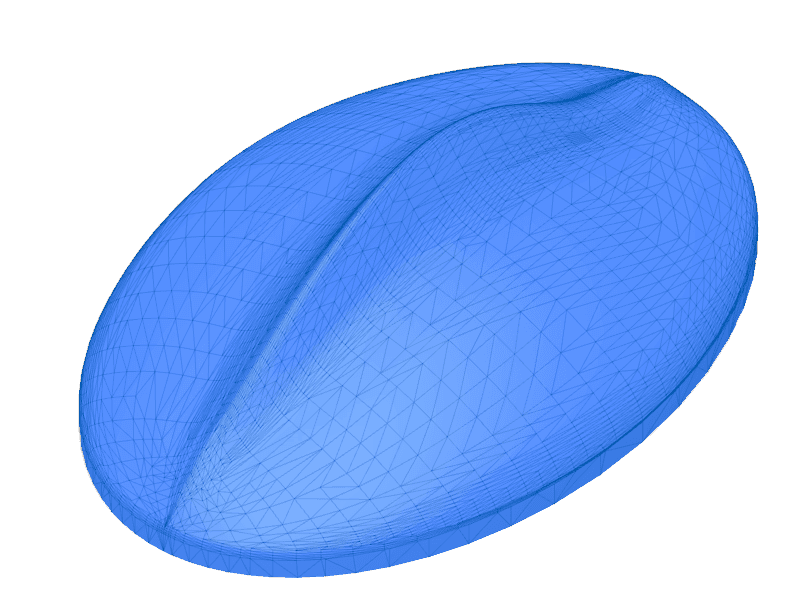

Diseño del molde

Glassboard ha compartido con nosotros dos de sus últimos proyectos: una pastilla de prueba y un casco. Los moldes están huecos, con miembros cruzados en el interior de las piezas para aumentar su resistencia y evitar que el molde se rompa al verse sometido al moldeo en vacío. Las superficies de moldeo incluyen pequeños orificios para el aire de 1,5 mm de diámetro, pensados para la aplicación del vacío. La pastilla de prueba es una geometría simple con un grosor de las paredes de entre 0,5 y 0,8 mm y ángulos de desmoldeo de al menos dos grados.

Parte frontal (a la izquierda) y posterior (a la derecha) del modelo en CAD de la pastilla de prueba.

El casco tiene un grosor de pared de 4 mm y tiene elementos de diseño más complicados. Concretamente, algunas áreas de socavado. El molde se diseñó en varias piezas para poder separarlo del producto termformado. La pieza moldeada en policarbonato no se dobla fácilmente con este grosor y reducir la superficie del socavado no fue suficiente para desmoldar la pieza. Después de unas cuantas iteraciones de diseño, acabaron decidiéndose por un modelo de geometría del molde de cinco piezas: la parte inferior es un núcleo central y cae la primera antes de tirar de cada capa del molde hacia fuera. Por desgracia, las líneas de separación eran visibles en la pieza moldeada. Utilizaron imanes dentro de las piezas para mantener los distintos componentes unidos y alineados durante el moldeo en vacío. Fue posible añadir agujeros más grandes a la pieza central del molde para mejorar la circulación del aire.

Impresión 3D del molde

Las herramientas se imprimieron en una noche en impresoras de la serie Form, con la Fast Model Resin de Formlabs y una altura de capa de 200 micras. Debido al gran tamaño del casco, el equipo decidió imprimir con la Fast Model Resin, la resina de Formlabs que se imprime a mayor velocidad, para agilizar las iteraciones. Tras retirar todos los soportes, fueron necesarios unos 20 minutos de lijado y suavizado para acabar las piezas. No hizo falta ningún pulido ni utilizar un agente de desmoldeo. Si trabajan con piezas más pequeñas, suelen imprimirlas con la Grey Resin para reducir la deformación, especialmente si tienen secciones largas y delgadas.

"Cuando tienes aprendido el proceso, el diseño de las herramientas para la impresión 3D lleva hasta 20 minutos para las piezas sencillas y menos de un día para geometrías más complejas. Pasar del diseño de la pieza al molde es un proceso increíblemente rápido. Tanto, que para el día siguiente, ya puedes tener tu producto final. A continuación, es posible reutilizar ese mismo modelo para hacer múltiples unidades de estas piezas. Es un proceso muy potente", dijo Grant Chapman, vicepresidente de operaciones de Glassboard.

Moldeo

El equipo moldeó láminas de policarbonato de 3 mm de grosor con la máquina de termoformado Formech 508FS, dando como resultado un producto termoformado de 1,5 mm de grosor. Utilizaron las condiciones de moldeo estándar prescritas para moldear en vacío láminas de policarbonato. En primer lugar, tuvieron las láminas en un horno a 80-100 °C durante tres días para eliminar la humedad y las burbujas antes del moldeo. Este paso se aplica específicamente al termoformado de policarbonato, mientras que el tratamiento térmico previo de otros termoplásticos como el PETG puede ser mucho más rápido. Las láminas se moldearon a una temperatura entre 194 °C y 204 °C, a una presión de entre 20 y 25 bar, con 8-10 minutos de enfriamiento.

Resultados

"Me asombra lo bien que soportan la Fast Model Resin y la Grey Resin el proceso en lo que respecta a las fuerzas y las temperaturas. Eso es lo sorprendente que tiene. Se pueden tener piezas de buena calidad con muy poco esfuerzo, usando una resina asequible que se imprime de forma muy rápida y bastante precisa", dijo Chapman.

El equipo fabricó 15 unidades de la pastilla de prueba y dos unidades del casco. No se encontraron ningún problema al dar forma a las láminas en la máquina de moldeo en vacío. No se observó ninguna fusión ni deformación en las láminas, mientras que los moldes no quedaron ni agrietados ni quemados. No sometieron a ensayo los moldes hasta provocar su fallo, pero creen que podrían soportar muchos más ciclos si se respetan los 8-10 minutos de tiempo de enfriamiento. El tiempo de enfriamiento se podría reducir a dos o tres minutos eligiendo un material de impresión 3D con propiedades térmicas más altas, como la Rigid 10K Resin.

Hasta ahora, el equipo había estado externalizando la fabricación de utillaje. Al imprimirlo en 3D en sus propias instalaciones con una impresora de Formlabs, redujeron el coste diez veces y el tiempo de producción pasó a ser de días, en vez de semanas. "Ni siquiera estábamos moldeando en vacío como negocio y no estábamos proponiéndolo a nuestros clientes porque no era fácil para nosotros. En cambio, ahora es tan fácil que tiene sentido fabricar prototipos estéticos y funcionales con este proceso, incluso si el producto final se moldeará por inyección con una geometría más complicada. Ha sido una bendición para nosotros, por lo fácil que es de procesar", dijo Chapman.

| Herramienta externalizada | Herramienta impresa en 3D in situ | |

|---|---|---|

| Equipamiento necesario | Máquina de termoformado Láminas de policarbonato |

Máquina de termoformado Form 4L Fast Model Resin |

| Tiempo de producción del molde | 2-3 semanas | 1 día |

| Coste de producción del molde | 4000-9000 € | Menos de 350 € |

Formech termoformó láminas delgadas de ABS y HIPS para envases

Trasfondo

Formech es un diseñador y fabricante de máquinas de moldeo en vacío, con 40 años de experiencia a la hora de ofrecer en todo el mundo soluciones completas que incluyan servicios de asesoría, equipamiento, instalación y formación. Su catálogo de máquinas abarca desde máquinas manuales hasta máquinas completamente automáticas. Formech está explorando técnicas innovadoras para ayudar a su comunidad a alcanzar el éxito y obtener flexibilidad con el utillaje bajo demanda es uno de sus intereses. El equipo de Formech evaluó la viabilidad de utilizar moldes impresos en 3D con su maquinaria de moldeo en vacío y nos comunicó los resultados.

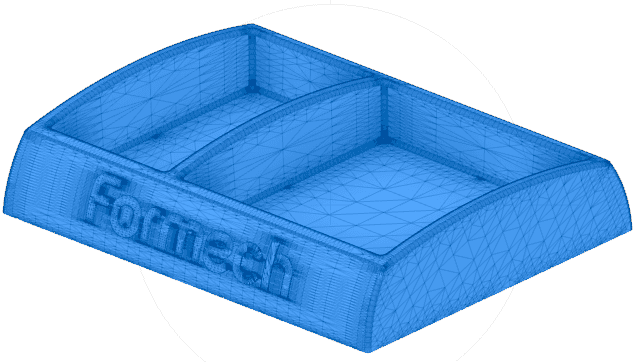

Diseño del molde

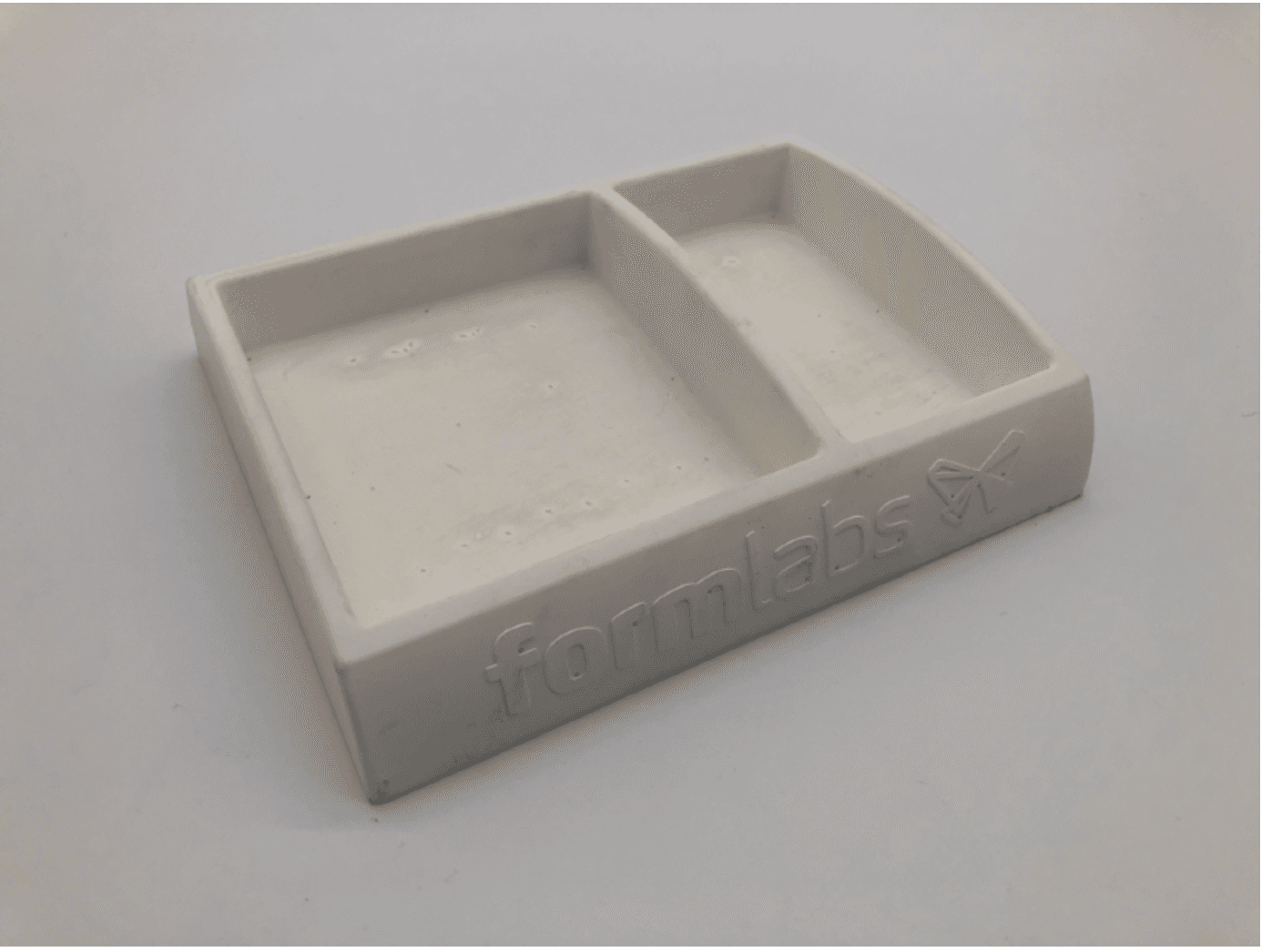

Para reflejar un objeto termoformado común en su evaluación, Formech diseñó un estuche de bolsillo con las siguientes especificaciones:

-

Las medidas de la pieza eran 200 mm x 160 mm x 42 mm.

-

Incluía un texto en relieve de 20 mm x 130 mm x 0,4 mm, los logotipos seguían la curvatura de la cara del estuche y contenían un pequeño socavado.

-

El grosor de la pared era 6 mm y los ángulos de desmoldeo eran de 3°.

-

Los agujeros de vacío son de 1 mm de diámetro.

-

El molde se dibujó hueco, con un grosor de la pared de 3 mm en la base para limitar el consumo de resina. Se colocaron nervios adicionales en la parte inferior para obtener un mejor soporte mecánico y un flujo de aire mejorado.

-

Había cuatro bandas planas en la cuadrícula de la parte inferior para fijar la herramienta a la plataforma base de la máquina de moldeo en vacío con cinta de espuma de doble cara o mediante tornillos.

Parte frontal y posterior del modelo en CAD del estuche de bolsillo.

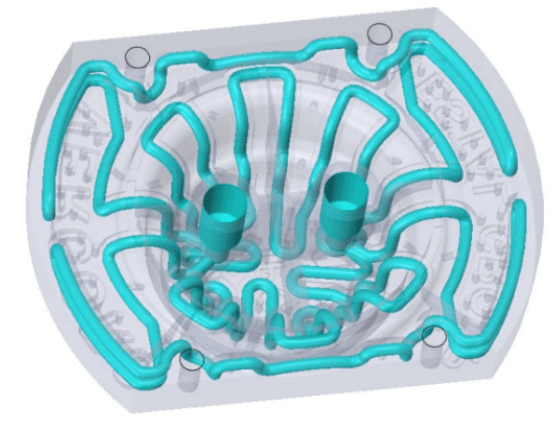

Impresión 3D del molde

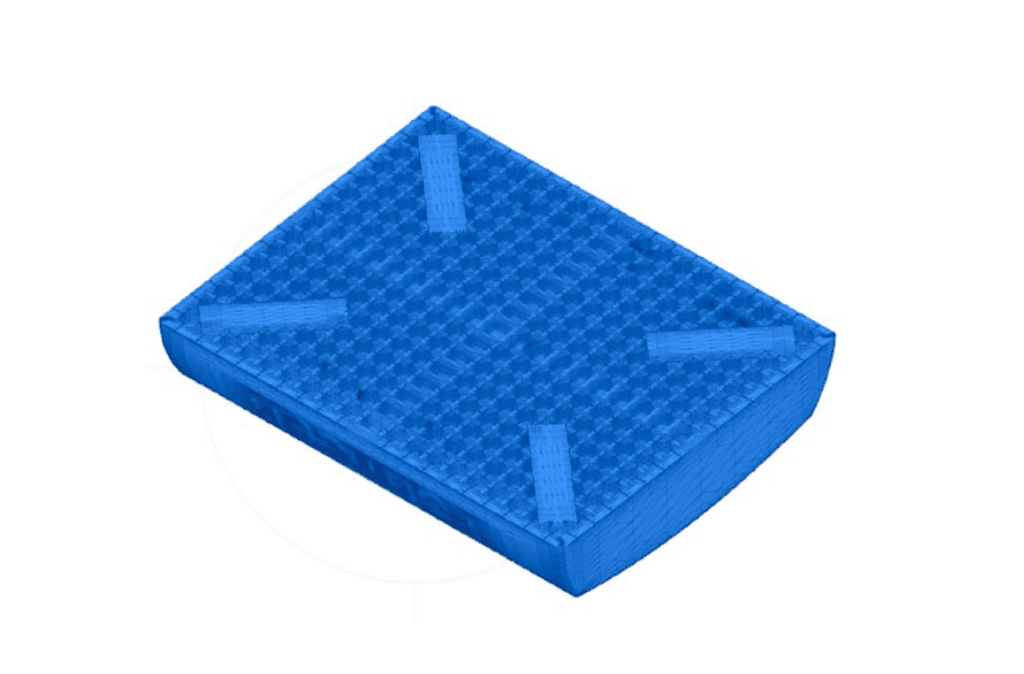

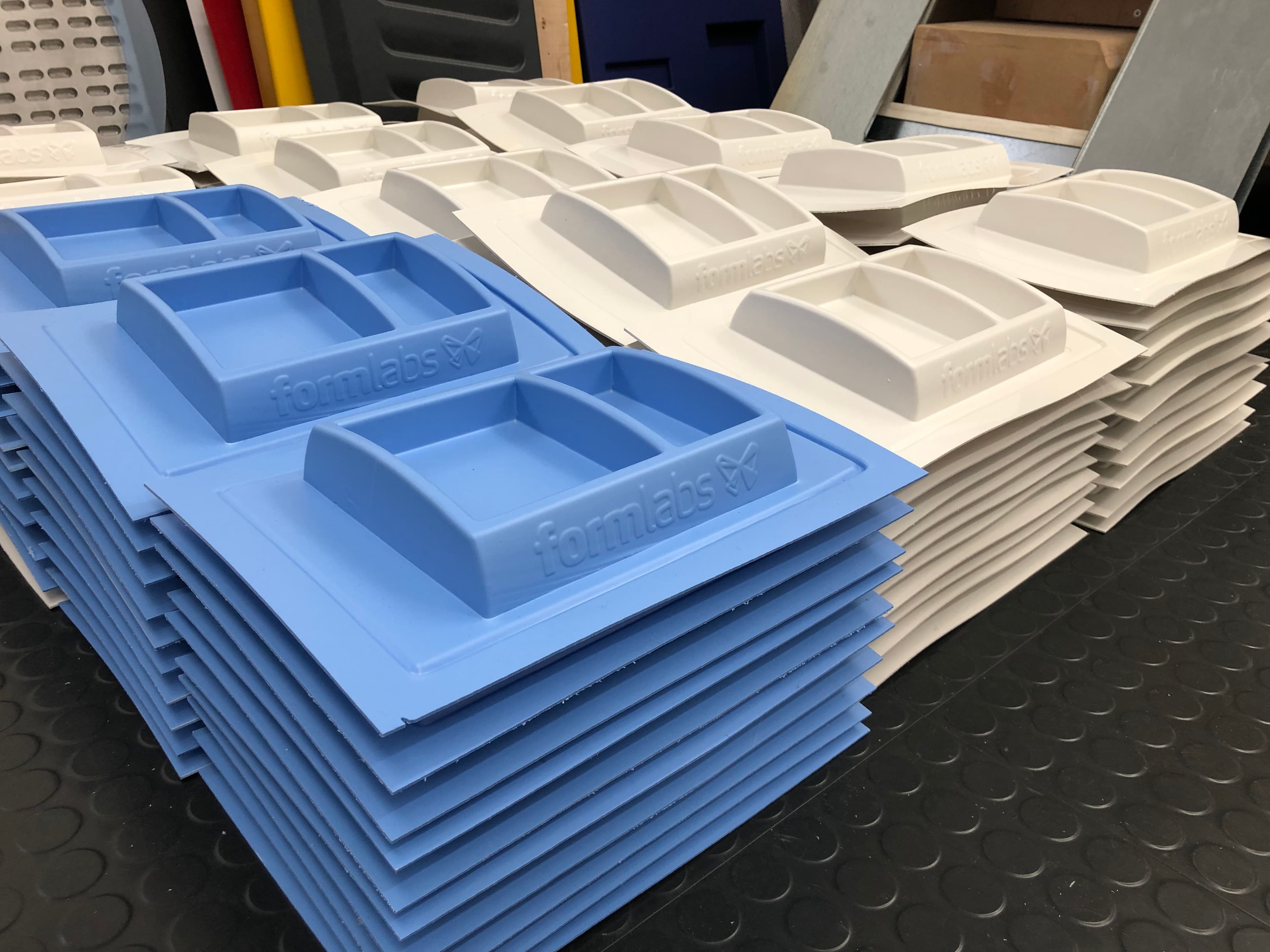

Se imprimieron en 3D tres moldes en la impresora Form 4L con la Grey Resin, la Rigid 10K Resin y la Rigid 10K Resin, a una altura de capa de 100 micras. Las impresiones se lavaron y se poscuraron siguiendo las instrucciones de Formlabs.

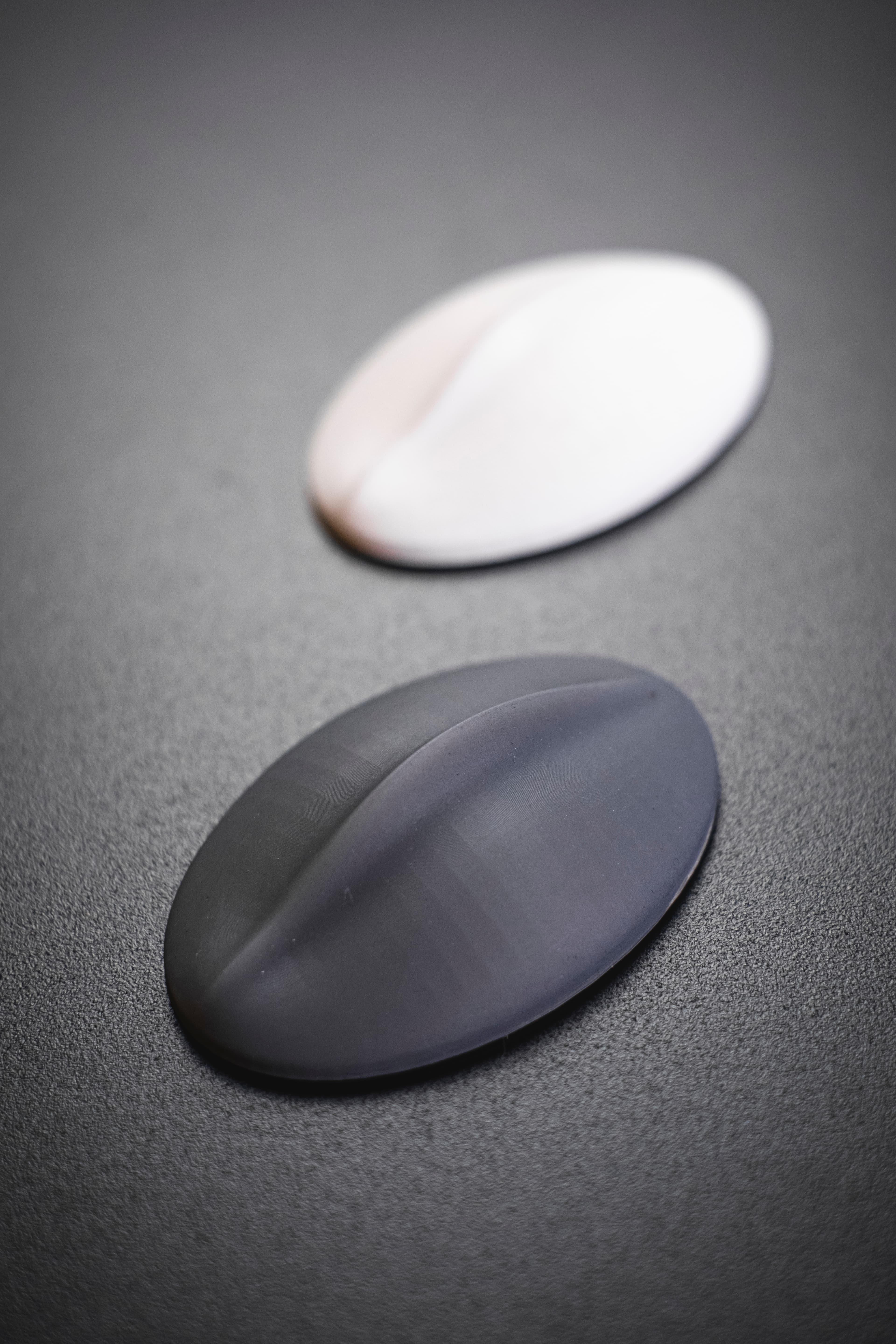

Moldes impresos en 3D con la Grey Resin (izquierda) y la Rigid 10K Resin (derecha).

Moldeo

El equipo dio forma al estuche de bolsillo con las siguientes condiciones de moldeo:

-

Material: ABS blanco y HIPS azul claro de 1,5 mm de grosor.

-

Tiempo de ciclo: 2,5 minutos.

-

Temperatura de termoformado: 180 °C.

-

Moldeadora en vacío: Formech 686, utilizando una pequeña ventana de reducción para reducir el desperdicio de plástico.

-

La herramienta estaba unida a la base de la máquina con tornillos:

-

El estuche de Grey Resin se atornilló utilizando tornillos gemelos de madera de 3,5 mm de diámetro. Se usaron agujeros piloto de 3,0 mm para que los tornillos tuvieran suficiente agarre.

-

Los moldes impresos con la Rigid 10K Resin se taladraron y se roscaron después de la impresión utilizando tornillos mecanizados M5, ya que la resina es menos flexible y mucho más rígida que la Grey Resin.

-

Herramientas impresas en 3D roscadas e instaladas en la base de la máquina de termoformado.

Moldeadora en vacío Formech 686.

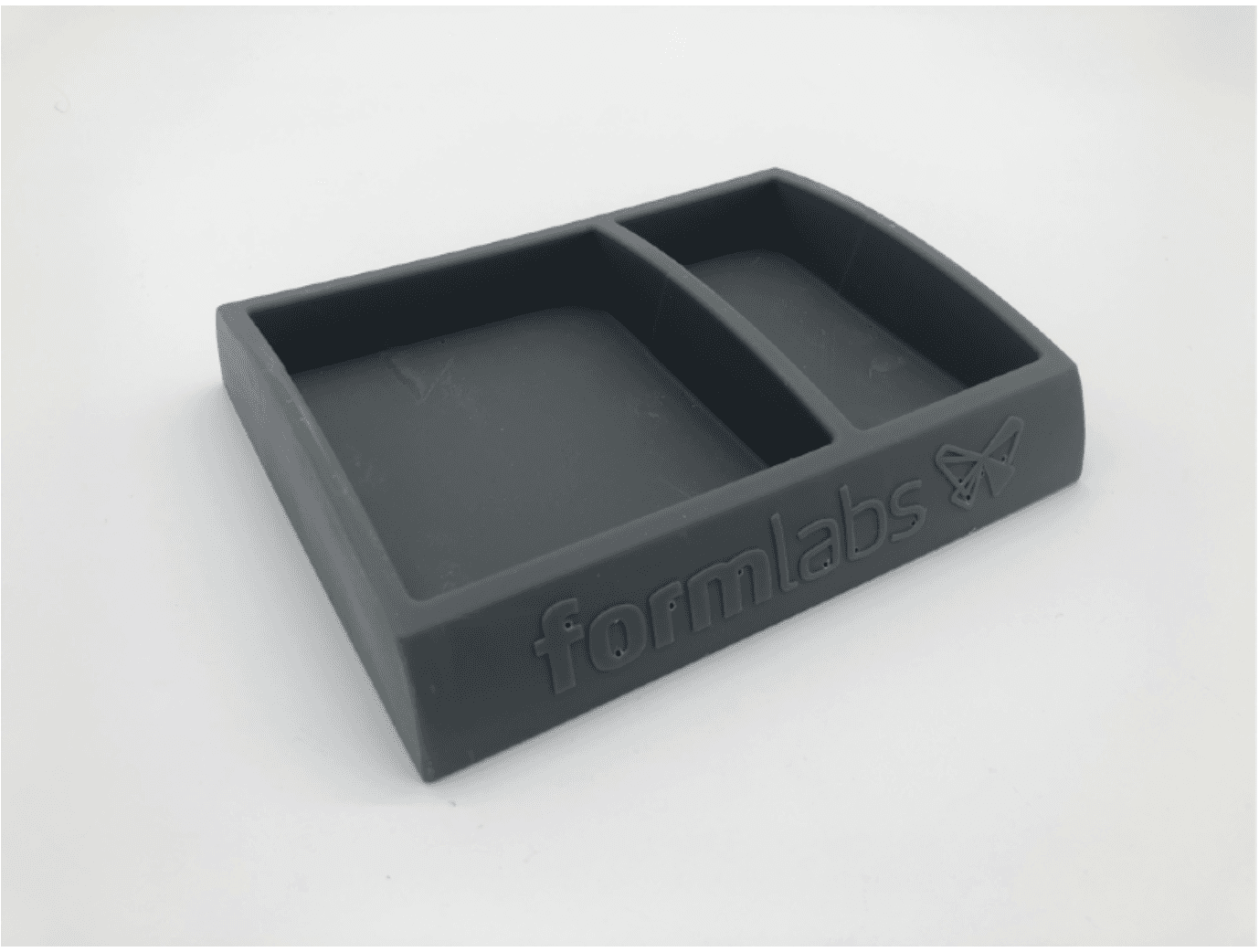

Resultados

Número de piezas moldeadas:

50 piezas de láminas de ABS y HIPS de 1,5 mm de grosor en cada herramienta impresa. Los moldeos en vacío se produjeron de un modo similar a los métodos de producción convencionales, sin margen para el sobrecalentamiento de las herramientas. Se siguieron tiempos de ciclo constantes.Calidad de las piezas moldeadas: La calidad de las piezas moldeadas fue parecida a la que se obtiene con el utillaje tradicional.

Láminas de ABS y HIPS termoformadas.

Degradación del molde con el tiempo: El molde de Grey Resin se volvió ligeramente flexible en la parte superior de las paredes laterales a medida que se calentaba la herramienta, pero eso no tuvo un impacto en la calidad de la pieza. El molde de High Temp Resin tenía muy poca flexibilidad. La Rigid 10K Resin no tenía ningún movimiento visible y permaneció totalmente rígida durante la remesa de producción.

El equipo recomienda imprimir con la Grey Resin para series de producción cortas y elegir la Rigid 10K Resin para lotes grandes. Con detalles nítidos, la Rigid 10K Resin es más robusta que la High Temp Resin y probablemente sería capaz de soportar todo un día de producción.

Termoformado de láminas delgadas de PETG, PE y PP para envases y embalajes

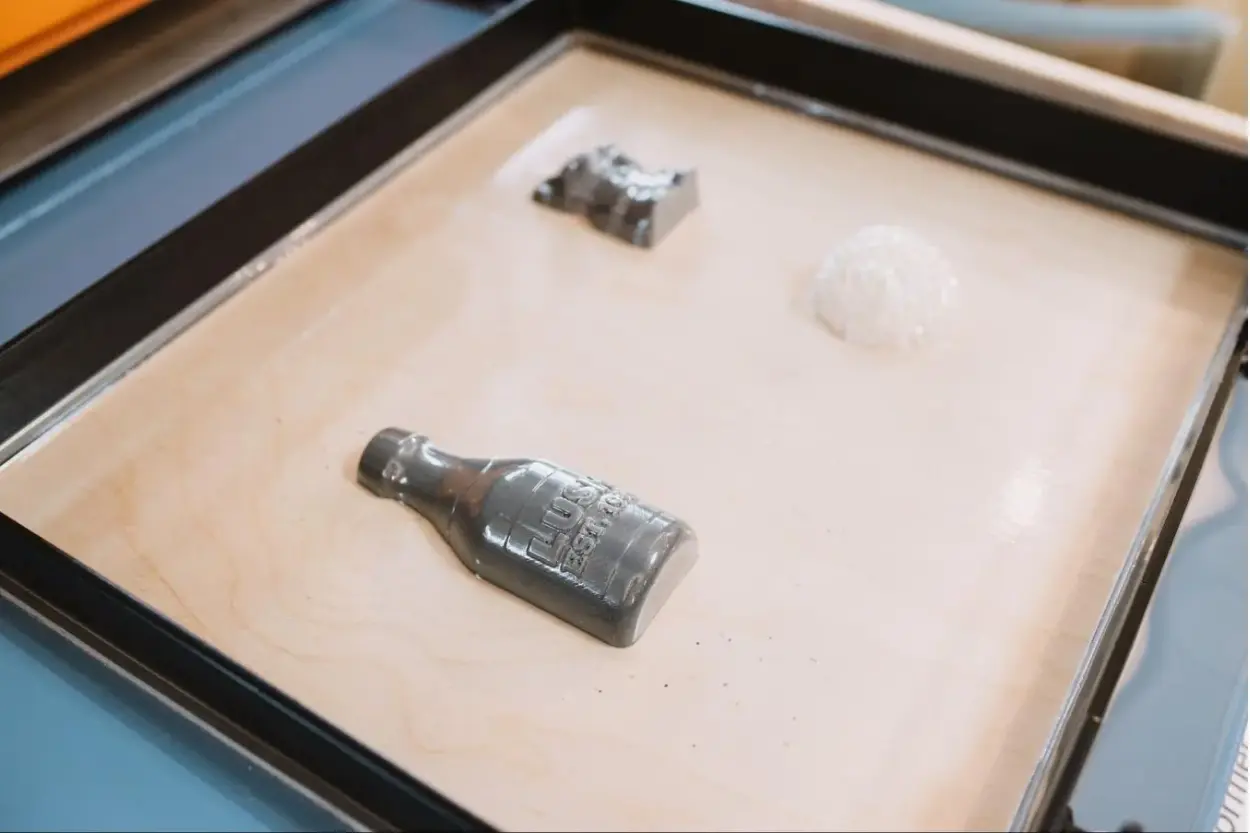

Para más referencia, el equipo de Formlabs realizó varias pruebas en sus instalaciones con diversas geometrías de molde para aplicaciones de envases y embalajes pequeños. Termoformamos láminas de tereftalato de polietileno glicolizado (PETG), polietileno (PE) y polipropileno (PP) con la Ministar S230V de Scheu-Dental. El grosor de las láminas era de entre 0,5 y 2 mm. Las medidas de la herramienta eran iguales o inferiores a 100 x 100 x 20 mm.

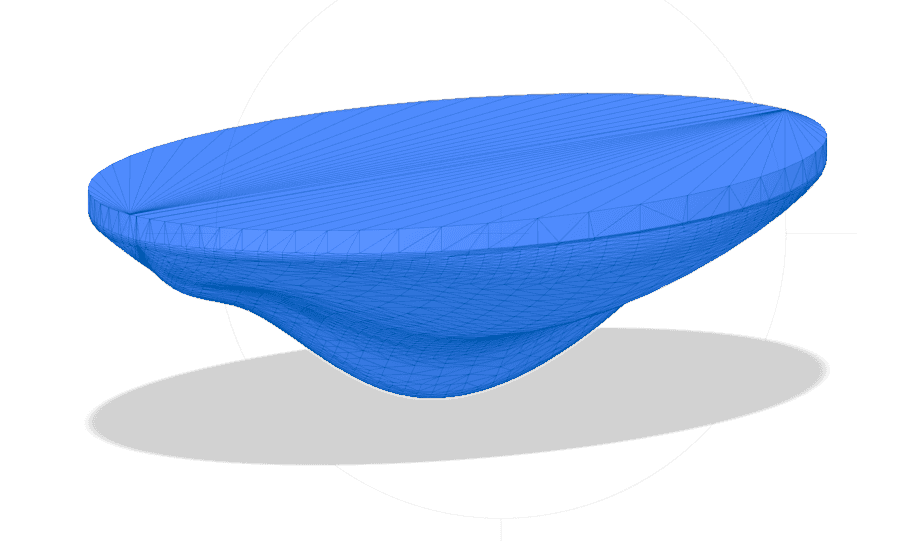

Modelo en CAD de la pastilla de prueba, que se imprimió a continuación con la Grey Resin y la Rigid 10K Resin en la impresora Form 4.

| Material | PETG 0,5 mm | PP 1,0 mm | PE 2,0 mm |

|---|---|---|---|

| Presión (bar) | 1 | 1 | 2 |

| Tiempo de calentamiento (s) | 25 | 55 | 60 |

| Tiempo de enfriamiento (s) | 20 | 80 | 120 |

| Tiempo de ciclo (s) | 80 | 210 | 210 |

| Temperatura de la lámina (°C) | 110 | 130 | 110 |

| Temperatura del molde (°C) después de 5 piezas | 60 | 60 | 60 |

| Temperatura del molde (°C) después de 10 piezas | 60 | 60 | 60 |

| Número de ciclos* | >15 | >15 | >20 |

*El número de ciclos con un > indica que el molde no se sometió a ensayo hasta su fallo, que el molde seguía en buen estado y podría llegar a utilizarse para más ciclos.

*El número de ciclos con un > indica que el molde no se sometió a ensayo hasta su fallo, que el molde seguía en buen estado y podría llegar a utilizarse para más ciclos.

Resultados

Usando ambas herramientas, moldeamos entre 15 y 20 piezas con cada material y detuvimos las pruebas sin que hubiera deterioro del molde. He aquí algunas observaciones:

- La temperatura de las herramientas se estabilizó en torno a 60 °C después de unas pocas iteraciones.

- Con láminas muy delgadas (0,5 mm) en un tiempo de ciclo corto (80 s), la calidad del moldeo en vacío disminuye después de unas 10 iteraciones y la pieza es más difícil de desmoldar.

- Con láminas de un grosor de 1-2 mm y tiempos de ciclo más largos, el desmoldeo es más fácil y la calidad de la pieza es mayor.

Estas pruebas sugieren que las herramientas podrían producir decenas de piezas sin que se produzca un fallo. En el caso de las piezas pequeñas con láminas delgadas, la Grey Resin debería ser lo suficientemente resistente como para soportar el proceso. Sin embargo, en función de la geometría, podríamos observar deformación con el tiempo debido a la larga exposición al calor.

Recomendamos imprimir con la Grey Resin para producir cantidades bajas de piezas pequeñas y elegir la Rigid 10K Resin para piezas más grandes y volúmenes de producción mayores.

Conclusión

La impresión 3D de escritorio es una potente solución para fabricar moldes para termoformado con rapidez y un bajo coste, para piezas personalizadas o producción en series cortas. Este informe documentó cómo las herramientas impresas 3D por SLA se emplearon para termoformar decenas de piezas a partir de termoplásticos comunes en una cuestión de días.

El sector apenas está empezando a explorar el potencial de las herramientas de termoformado impresas en 3D y podría incluso expandirse a aplicaciones de alto rendimiento como el moldeo de materiales compuestos reforzados con fibras. El utillaje rápido impreso en 3D también es ideal para fabricar de forma rentable piezas personalizadas de uso final en el sector sanitario. Concretamente, el conformado a presión sobre modelos impresos en 3D es el método habitual para producir alineadores transparentes de ortodoncia.

Hoy en día, la impresión 3D se está utilizando para impulsar la eficiencia en cada etapa del proceso de desarrollo de productos, desde prototipos rápidos tempranos impresos en 3D directamente hasta piezas previas a la producción y series limitadas con utillaje rápido en la fábrica. Más allá del prototipado, la impresión 3D permite fabricar utillaje personalizado bajo demanda, lo que aporta flexibilidad a los procesos de fabricación al replantear el modo del que se hacen las herramientas. Da a los fabricantes la capacidad de responder rápidamente a los cambios en las necesidades de los negocios y hace que sea viable realizar una producción de bajo volumen asequible in situ.

¿Tienes preguntas sobre cómo usar una impresora SLA para termoformado? Ponte en contacto con nuestros especialistas o solicita una muestra gratuita de uno de nuestros materiales.