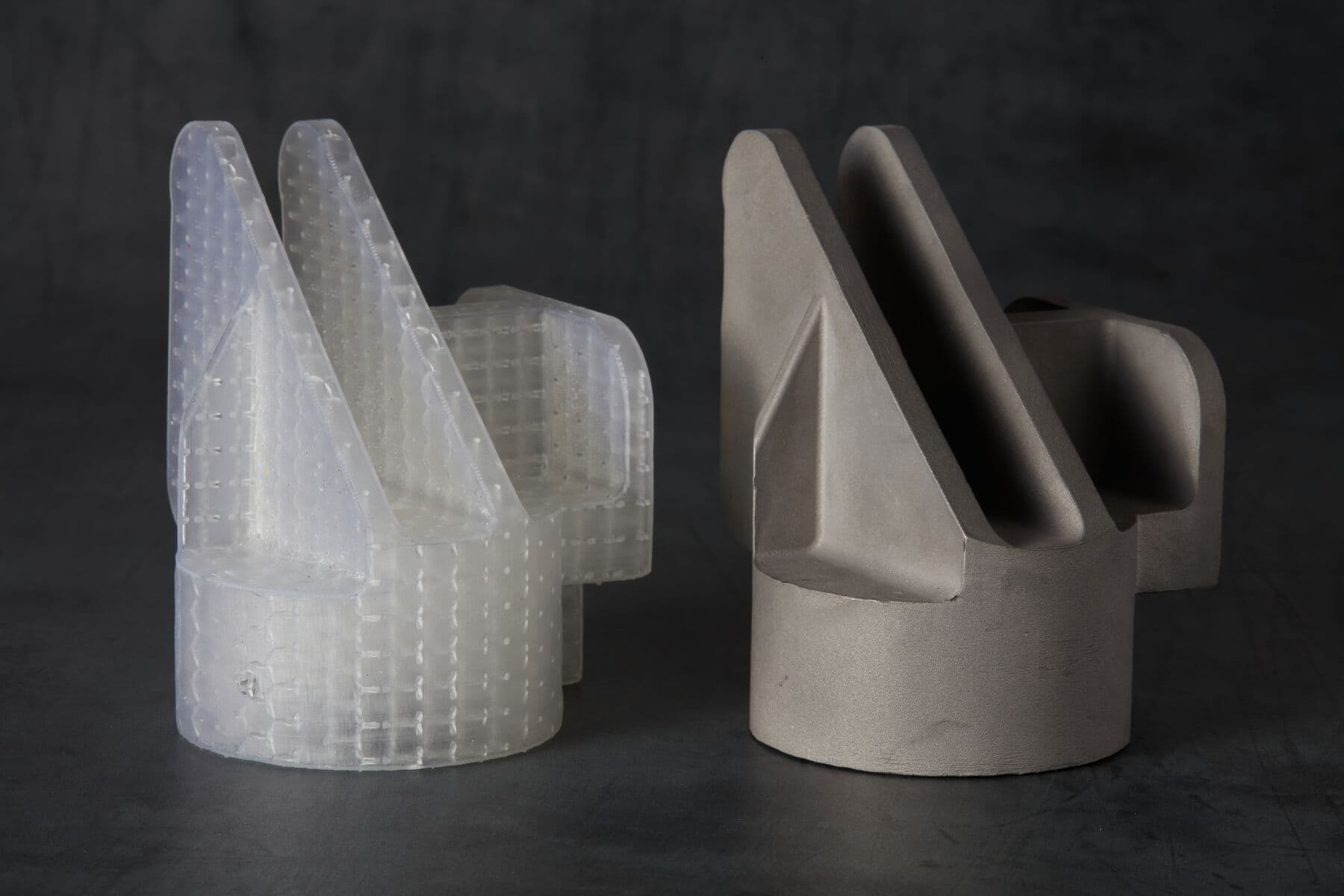

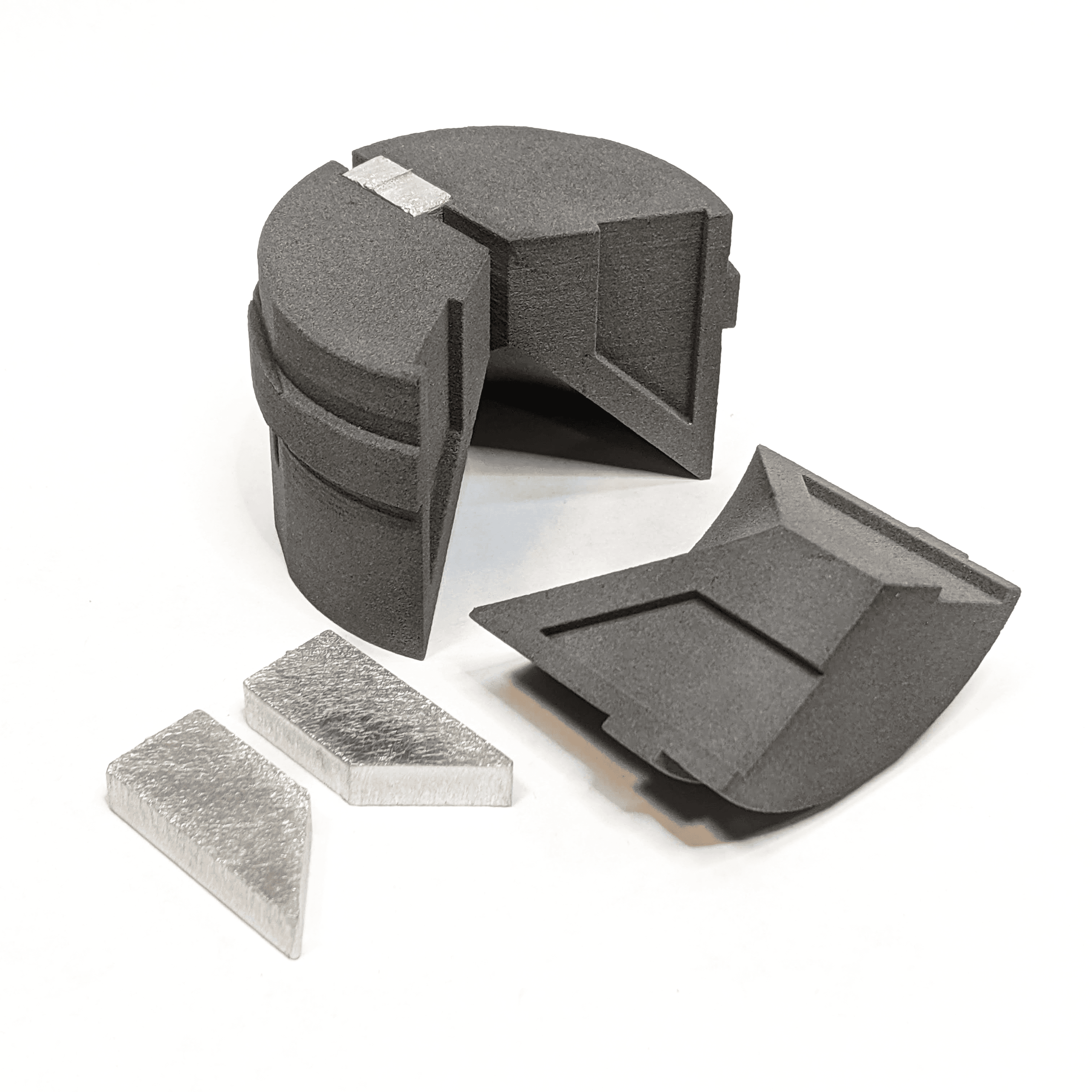

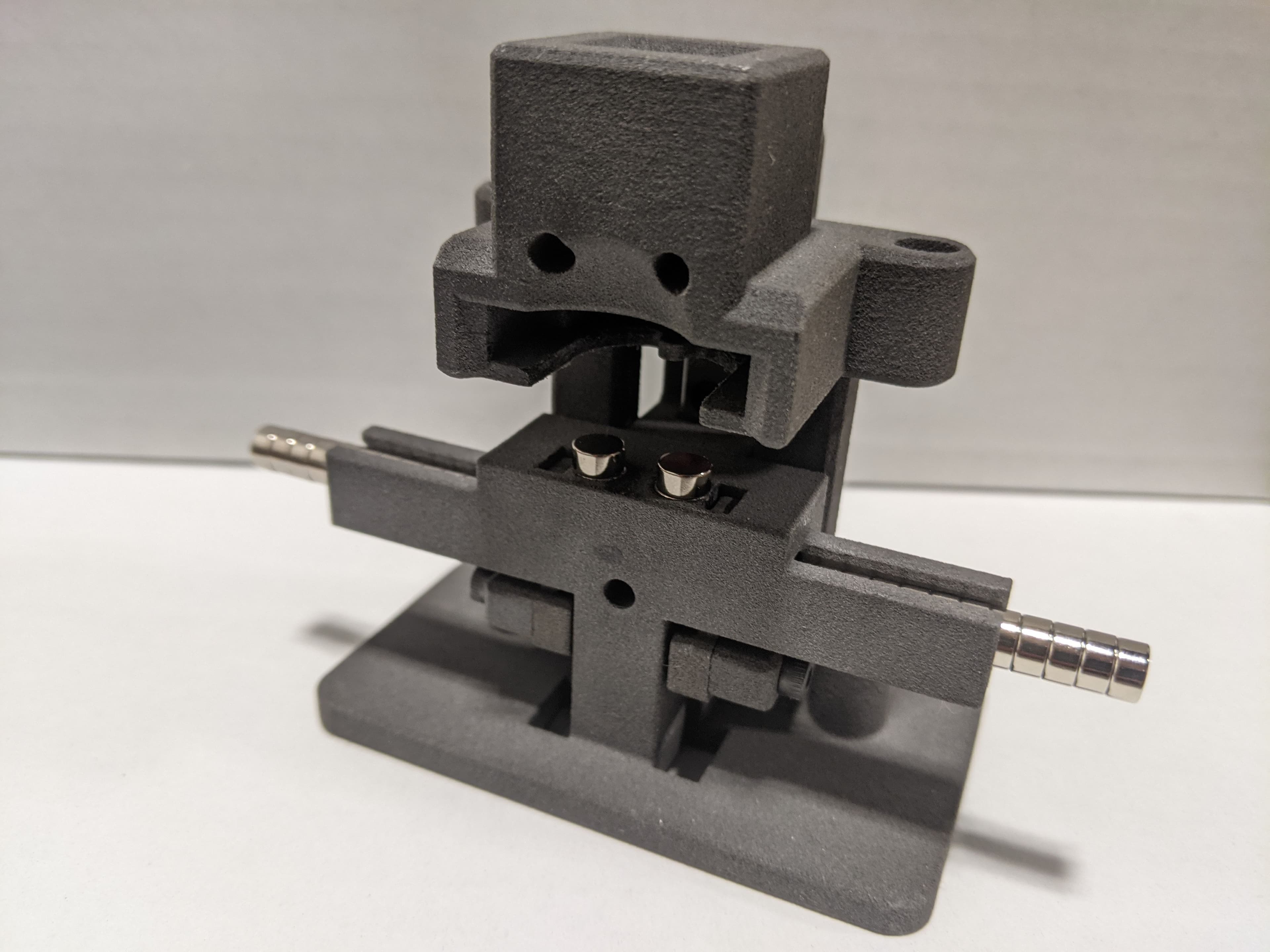

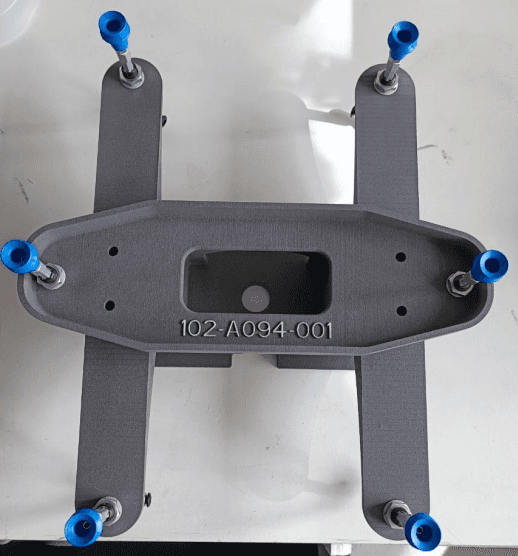

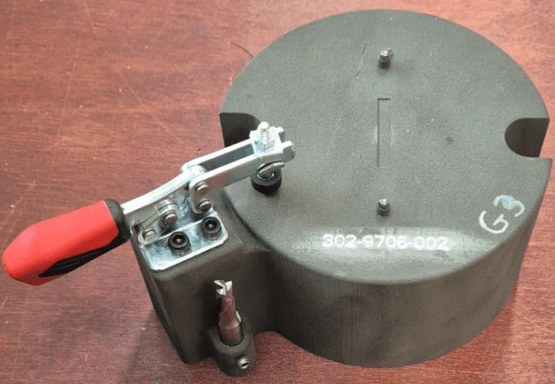

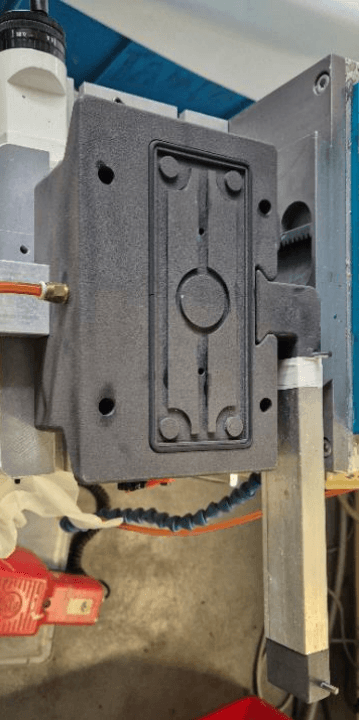

Formlabs recomienda imprimir en 3D las sujeciones con guía para el mecanizado usando el Nylon 12 Powder en la serie Fuse por la resistencia química del nylon 12.

Reduce los costes y las esperas en la metalurgia con sujeciones con guía y fijaciones bajo demanda

Las sujeciones con guía y fijaciones son fundamentales en la metalurgia para garantizar la precisión, la repetibilidad y la eficiencia del trabajo. Sin embargo, los métodos tradicionales de utillaje suelen conllevar largos tiempos de espera, costes elevados y una flexibilidad de diseño limitada. La impresión 3D resuelve estos problemas ofreciendo soluciones más rápidas, rentables y personalizables.

Este libro blanco describe una metodología para utilizar impresoras 3D para fabricar sujeciones con guía, fijaciones y otras herramientas para la metalurgia. Casos de estudio reales muestran cómo las impresoras de Formlabs crean herramientas duraderas, precisas y resistentes al calor que rinden bien en entornos exigentes. Destaca cómo las empresas pueden reducir los tiempos de espera y los costes hasta un 90 %, mejorando al mismo tiempo la personalización y la complejidad de las herramientas. Se proporcionan pasos prácticos para integrar la impresión 3D en las operaciones, permitiendo a las empresas mejorar la eficiencia y satisfacer las cambiantes necesidades de producción.

Reduce los costes y las esperas en la metalurgia con sujeciones con guía y fijaciones bajo demanda

Las sujeciones con guía y fijaciones son fundamentales en la metalurgia para garantizar la precisión, la repetibilidad y la eficiencia del trabajo. Sin embargo, los métodos tradicionales de utillaje suelen conllevar largos tiempos de espera, costes elevados y una flexibilidad de diseño limitada. La impresión 3D resuelve estos problemas ofreciendo soluciones más rápidas, rentables y personalizables.

Este libro blanco describe una metodología para utilizar impresoras 3D para fabricar sujeciones con guía, fijaciones y otras herramientas para la metalurgia. Casos de estudio reales muestran cómo las impresoras de Formlabs crean herramientas duraderas, precisas y resistentes al calor que rinden bien en entornos exigentes. Destaca cómo las empresas pueden reducir los tiempos de espera y los costes hasta un 90 %, mejorando al mismo tiempo la personalización y la complejidad de las herramientas. Se proporcionan pasos prácticos para integrar la impresión 3D en las operaciones, permitiendo a las empresas mejorar la eficiencia y satisfacer las cambiantes necesidades de producción.

Reserva una consulta

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Introducción

Aumenta la precisión, la eficiencia y la seguridad con sujeciones con guía y fijaciones

La metalurgia es el proceso de dar forma a los metales para fabricar productos metálicos. Los componentes metálicos son muy valorados por su durabilidad, tenacidad, fiabilidad y resistencia al desgaste y a las altas temperaturas, lo que convierte a la metalurgia en un elemento crucial de la fabricación en todo el mundo. Desempeña un papel fundamental en sectores de uso final como la automoción, el sector aeroespacial, la construcción, el sector energético y la producción de bienes de consumo, ya que dependen en gran medida de piezas metálicas para usarlas en aplicaciones que van desde bastidores de automóviles a componentes de aeronaves, maquinaria pesada y productos sanitarios. A medida que estos sectores crecen, ha aumentado la presión para producir piezas metálicas de alta calidad de forma rápida y rentable. La necesidad de precisión, eficacia y escalabilidad ha impulsado la evolución de las herramientas y las técnicas, convirtiéndolas en una parte esencial del proceso metalúrgico.

Entre las técnicas metalúrgicas más comunes están el mecanizado, la soldadura, el conformado y la fundición. Como a menudo implican grandes fuerzas, mucho calor o exposición a productos químicos, cada uno de estos procesos requiere herramientas especializadas para mantener las piezas metálicas en su sitio, guiar las herramientas y garantizar la precisión, la seguridad y la repetibilidad en la producción. Por ejemplo, las sujeciones con guía ayudan a guiar las herramientas de corte para que los cortes sean uniformes y precisos, mientras que las fijaciones mantienen las piezas en su sitio durante el mecanizado o la soldadura para evitar movimientos que puedan provocar errores. Los métodos tradicionales de creación de herramientas, como el mecanizado CNC, la fundición o el ensamblaje manual, llevan mucho tiempo y son caros. El tiempo necesario para fabricar una herramienta personalizada puede oscilar entre varios días y semanas, según la complejidad de la pieza, y los costes suelen oscilar entre cientos y miles de euros por herramienta.

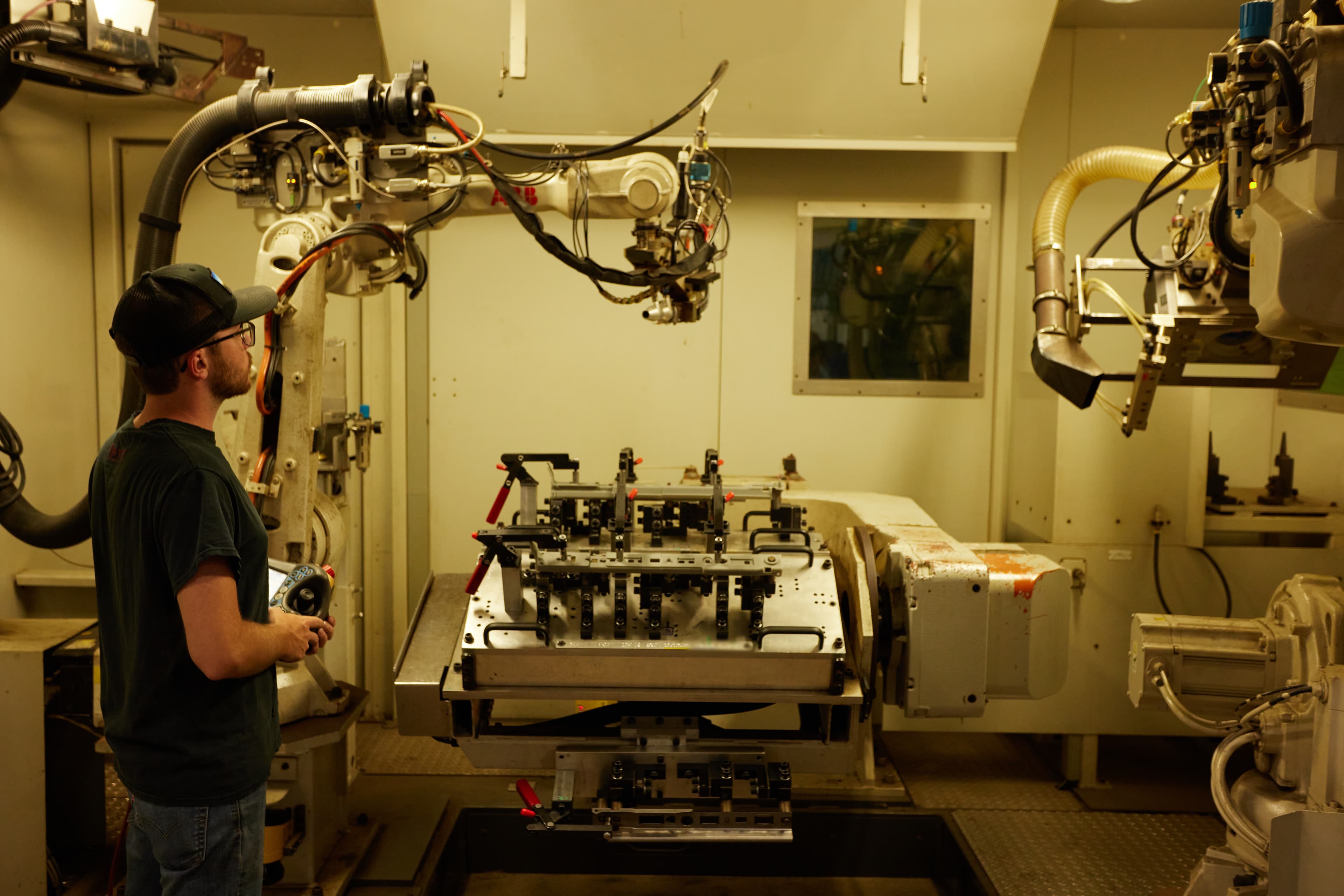

El taller de maquinaria de A&M Tool and Design incluye una amplia variedad de tecnologías, como máquinas de CNC Bridgeport, equipamiento de automatización de la fabricación a gran escala como la PALLETECH y una impresora 3D SLA de Formlabs.

Como a menudo hay que personalizar el utillaje para adaptarlo a geometrías específicas de las piezas, crear estas herramientas personalizadas con métodos convencionales conlleva plazos de producción prolongados y costes elevados. Además, cualquier cambio en el diseño de la pieza o en el proceso puede requerir la creación de una herramienta completamente nueva, lo que aumenta aún más los costes y retrasa la producción. Esta ineficiencia supone un reto en los sectores que requieren prototipados frecuentes, fabricación en lotes pequeños o iteraciones rápidas de diseño, ya que el gasto que supone la producción de utillaje dificulta las iteraciones de diseño y limita la flexibilidad. Los desafíos asociados al utillaje tradicional se ven agravados por la necesidad de una alineación precisa, repetibilidad y rigidez en los procesos metalúrgicos, lo que hace difícil producir sujeciones con guía y fijaciones asequibles y de alta calidad.

Reduce los costes y los tiempos de espera con sujeciones con guía y fijaciones impresas en 3D

Las tecnologías de impresión 3D, concretamente la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS), ofrecen una alternativa convincente para la fabricación de sujeciones con guía, fijaciones y utillaje en la metalurgia. En comparación con la fabricación tradicional, la impresión 3D es mucho más rápida y rentable, especialmente para diseños personalizados o complejos. Lo más probable es que un dispositivo de sujeción con guía personalizado, cuyo mecanizado podría llevar de dos a tres semanas y costar más de 1000 €, pueda imprimirse en unas pocas horas por un coste inferior utilizando una impresora SLA o SLS.

Las impresoras de Formlabs ofrecen la precisión necesaria para una producción precisa y repetible de sujeciones con guía y fijaciones, y los materiales utilizados en la impresión SLA y SLS son lo bastante robustos como para soportar los entornos hostiles de las aplicaciones metalúrgicas. El uso de la impresión 3D para la creación de utillaje en la metalurgia aporta una serie de ventajas que resuelven muchos de los problemas que plantean los métodos de fabricación tradicionales:

Tiempos de producción reducidos: La impresión 3D puede producir sujeciones con guía y fijaciones mucho más rápido que los métodos de fabricación tradicionales, reduciendo a menudo los tiempos de entrega hasta en un 90-95 %.

Costes menores: La eliminación del costoso equipamiento y del trabajo manual asociados al utillaje tradicional supone un ahorro importante, pudiendo reducir los costes de utillaje hasta en un 90-95 %.

Producción bajo demanda e inventario digital: La impresión 3D permite realizar una producción bajo demanda, minimizando la necesidad de grandes inventarios físicos y haciendo posible realizar sustituciones o modificaciones rápidas.

Libertad de diseño y personalización: A diferencia de los métodos tradicionales, la impresión 3D admite geometrías complejas y facilita la personalización, con lo que se pueden realizar modificaciones rápidas en diversas piezas o proyectos.

Precisión y repetibilidad: En comparación con los métodos manuales o la impresión 3D por modelado por deposición fundida (FDM), las tecnologías SLA y SLS proporcionan mayores niveles de precisión. Esto hace que las sujeciones con guía y fijaciones se produzcan con dimensiones precisas y una calidad uniforme que se repite de una iteración a otra.

Ligereza y ergonomía: La impresión 3D permite crear herramientas ligeras sin sacrificar su resistencia, mejorando la ergonomía para los operarios y reduciendo los costes de material.

Formlabs se ha posicionado para satisfacer las necesidades del sector metalúrgico, ofreciendo máquinas de calidad industrial a precios asequibles. Gracias a las impresoras SLS y SLA de alta resolución, las sólidas opciones de materiales y el software intuitivo que ofrece, las empresas pueden realizar la impresión 3D in situ, lo que reduce la dependencia de los proveedores y acelera la producción. Formlabs también proporciona soluciones automatizadas de posacabado para agilizar todo el proceso, desde el diseño hasta la herramienta acabada.

Este libro blanco describirá métodos y casos de estudio que demuestran cómo las empresas pueden aprovechar las impresoras 3D de Formlabs para producir bajo demanda sujeciones con guía y fijaciones personalizadas con el fin de agilizar su proceso de creación de herramientas.

"Somos un taller de mecanizado, por lo que podemos fabricar componentes de muy alta precisión, pero cuanto menos tiempo lleve fabricar el utillaje periférico y menos inmovilice nuestro equipamiento de producción, mejor. Y, a diferencia de una máquina CNC, aunque esté haciendo una remesa de producción con las impresoras Fuse, sigo pudiendo crear algunas pequeñas herramientas entre impresiones o mezcladas con otras piezas dentro de una impresión".

El proveedor mundial de automoción Brose aprovecha la impresión 3D SLA y SLS en sus instalaciones de fabricación de uso final para fabricar productos complejos, como conjuntos de piezas para asientos de automóvil.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Método

Procesos y herramientas comunes de la metalurgia

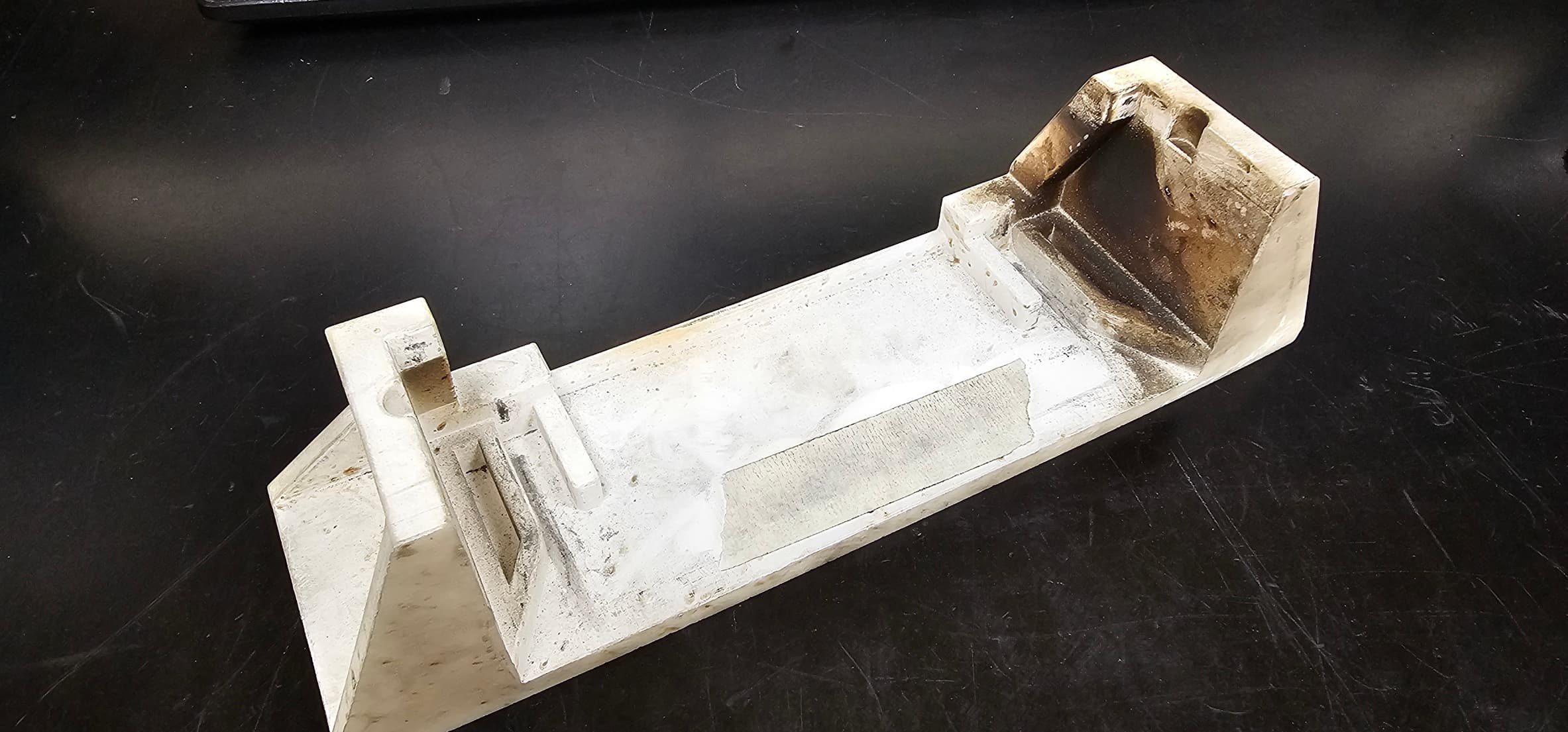

Sujeciones con guía para mecanizado

El mecanizado es un proceso de fabricación sustractiva que elimina material de una pieza utilizando herramientas como tornos y fresadoras. Es crucial para fabricar componentes de precisión. Las sujeciones con guía y fijaciones desempeñan un papel fundamental mantener las piezas aseguradas en su sitio y garantizar una alineación precisa durante el mecanizado. Los requisitos técnicos de estas sujeciones con guía incluyen una gran rigidez para soportar las fuerzas de corte, dimensiones precisas para mantener la alineación, estabilidad térmica para resistir la distorsión provocada por el calor generado durante el mecanizado, amortiguación de las vibraciones y resistencia a los refrigerantes, fluidos de corte y agentes de limpieza que circulan por el interior de las máquinas.

Máquinas CNC en el taller de Ringbrothers.

Fijaciones de soldadura

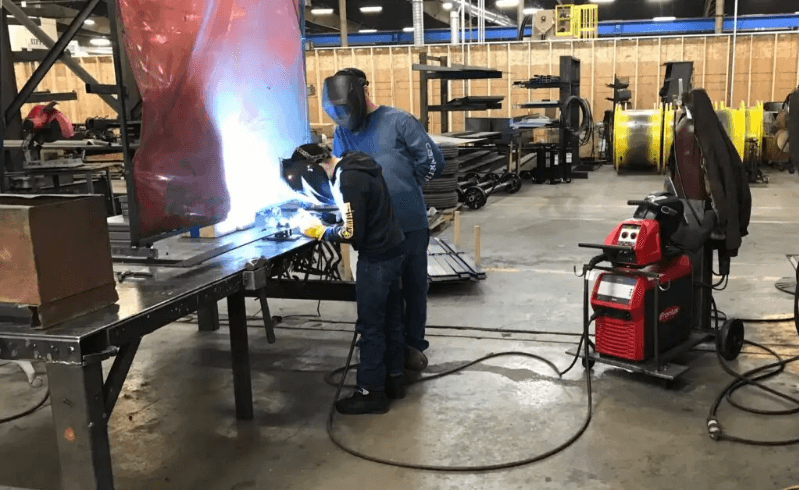

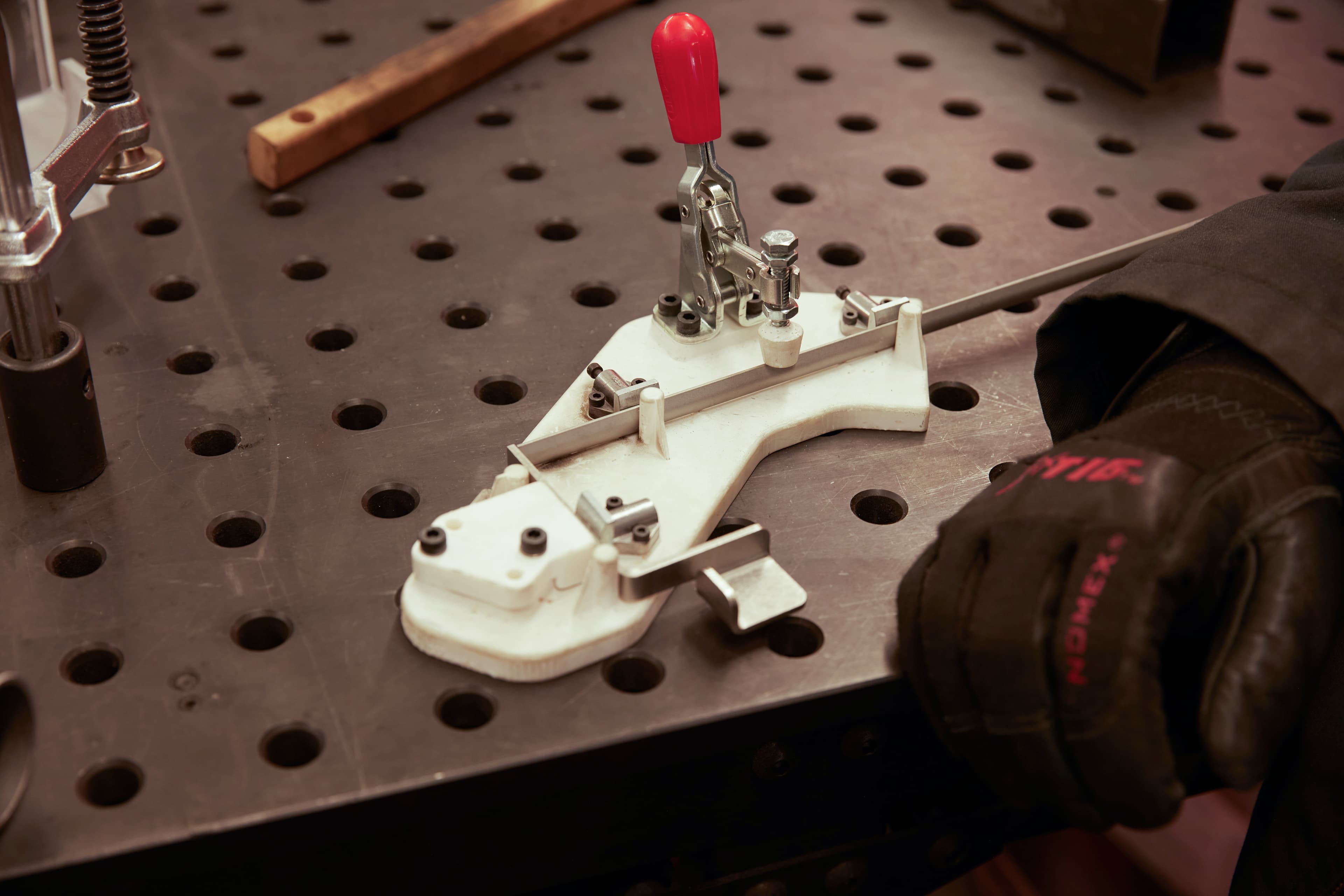

Operaciones de soldadura en el taller de Red Oak Fabrication.

La soldadura es un proceso de fabricación que une materiales aplicando calor y presión para crear uniones resistentes. Entre las técnicas habituales están la soldadura por arco, la soldadura MIG y la soldadura TIG, muy utilizadas en la construcción y la fabricación para crear conexiones resistentes. Las sujeciones con guía y fijaciones son esenciales para posicionar con precisión las piezas y mantener la alineación durante la soldadura. Estas herramientas deben ser muy resistentes al calor, rígidas y duraderas para soportar ciclos de uso repetidamente sin deformarse. La precisión de la alineación y la facilidad de sujeción son esenciales para obtener soldaduras precisas y repetibles, mientras que los elementos de seguridad y la accesibilidad son fundamentales para la protección de los operarios.

Formlabs recomienda imprimir en 3D fijaciones para soldaduras usando la Rigid 10K Resin en las impresoras de la serie Form, debido a la resistencia a altas temperaturas que ofrece esa resina. Imprimirlas en 3D con el Nylon 12 Powder en la Serie Fuse también es una opción para procesos de soldadura de menos calor, como la soldadura ultrasónica.

Herramientas de conformado, ensamblaje, fundición y mucho más

Este libro blanco se centra en las sujeciones con guía y fijaciones impresas en 3D para trabajar con piezas metálicas (en particular, para la soldadura y el mecanizado). Los casos de estudio también incluyen ejemplos de pinzas robóticas y fijaciones de ensamblaje. Los usuarios de Formlabs ya están imprimiendo en 3D accesorios para la fabricación en la misma fábrica para agilizar sus operaciones, así como utillaje rápido para poder realizar una producción de bajo volumen. Consulta la siguiente documentación para saber más sobre las herramientas impresas en 3D:

- Accesorios para la fabricación para el ensamblaje, inspecciones, piezas de recambio, etc...

- Troqueles para conformado de chapa

- Patrones para fundición a la cera perdida

- Moldes para moldeo por inyección, moldeo con silicona, moldeo por soplado y termoformado

Proceso de trabajo

Diseño

Crea un modelo de la pieza en CAD, respetando las reglas de diseño comunes para la fabricación aditiva, o usa la ingeniería inversa para obtenerlo con un escaneo 3D.

Impresión 3D

Carga el diseño en el software de preparación de impresiones PreForm, elige la impresora y el material e inicia la impresión.

Posacabado

Da un acabado de la pieza según las especificaciones del material: lava y cura las impresiones SLA o desempolva las impresiones SLS. Añade técnicas de posacabado avanzado si es necesario.

Uso

Valida tu pieza e intégrala en tu operación de mecanizado o fabricación. Guarda el archivo CAD en un inventario digital y reemplázala cuando sea necesario.

Recomendaciones de impresión 3D

Consulta las guías de Formlabs para SLS y SLA para informarte acerca de cada tecnología. Las dos son soluciones potentes para crear sujeciones con guía y fijaciones, pero las propiedades de sus materiales, su proceso de trabajo y su capacidad de producción son diferentes, lo que las convierte en herramientas complementarias para diversos desafíos de la metalurgia.

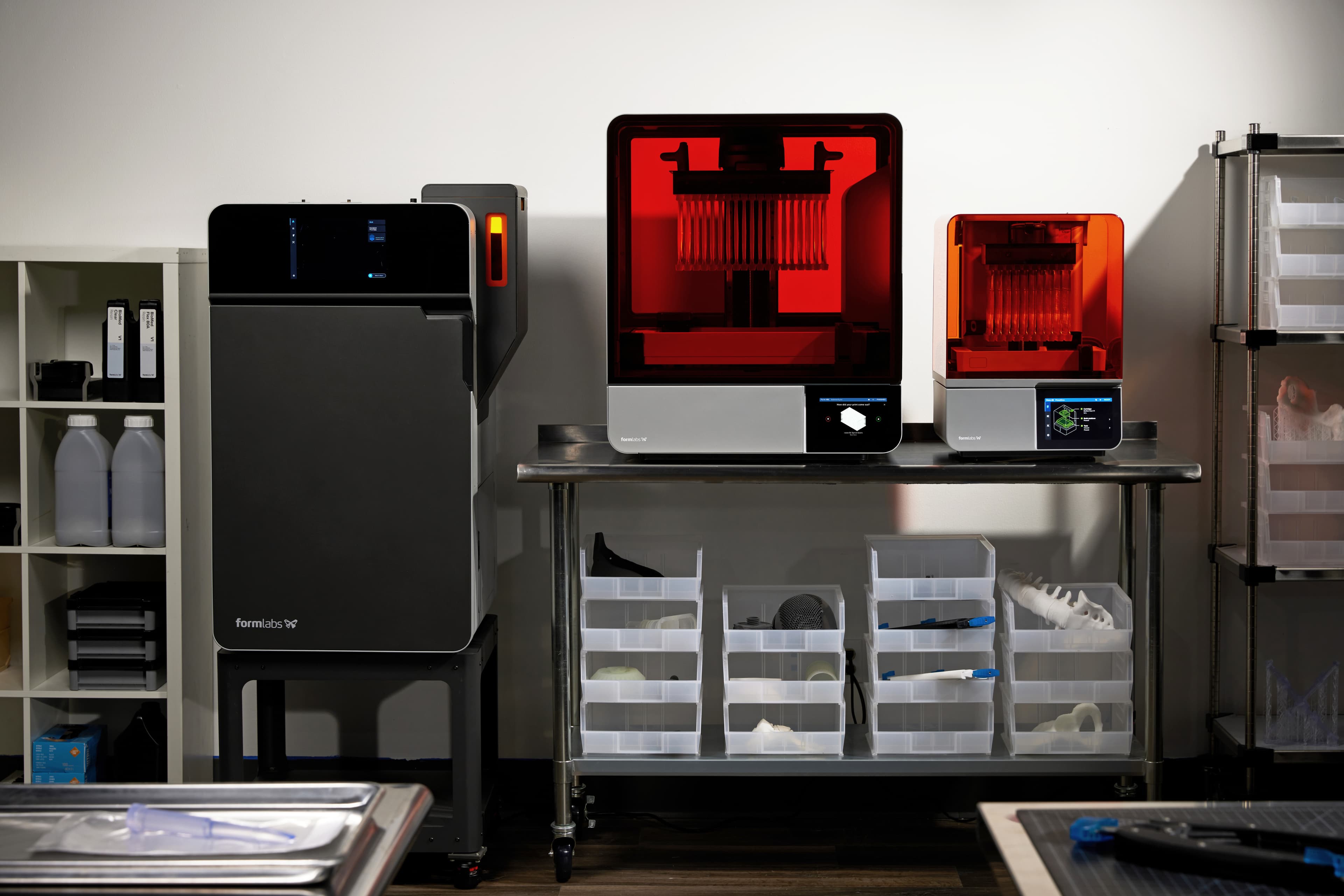

Impresoras de Formlabs Fuse 1+ 30W, Form 4L y Form 4.

Cómo elegir la tecnología de impresión 3D adecuada

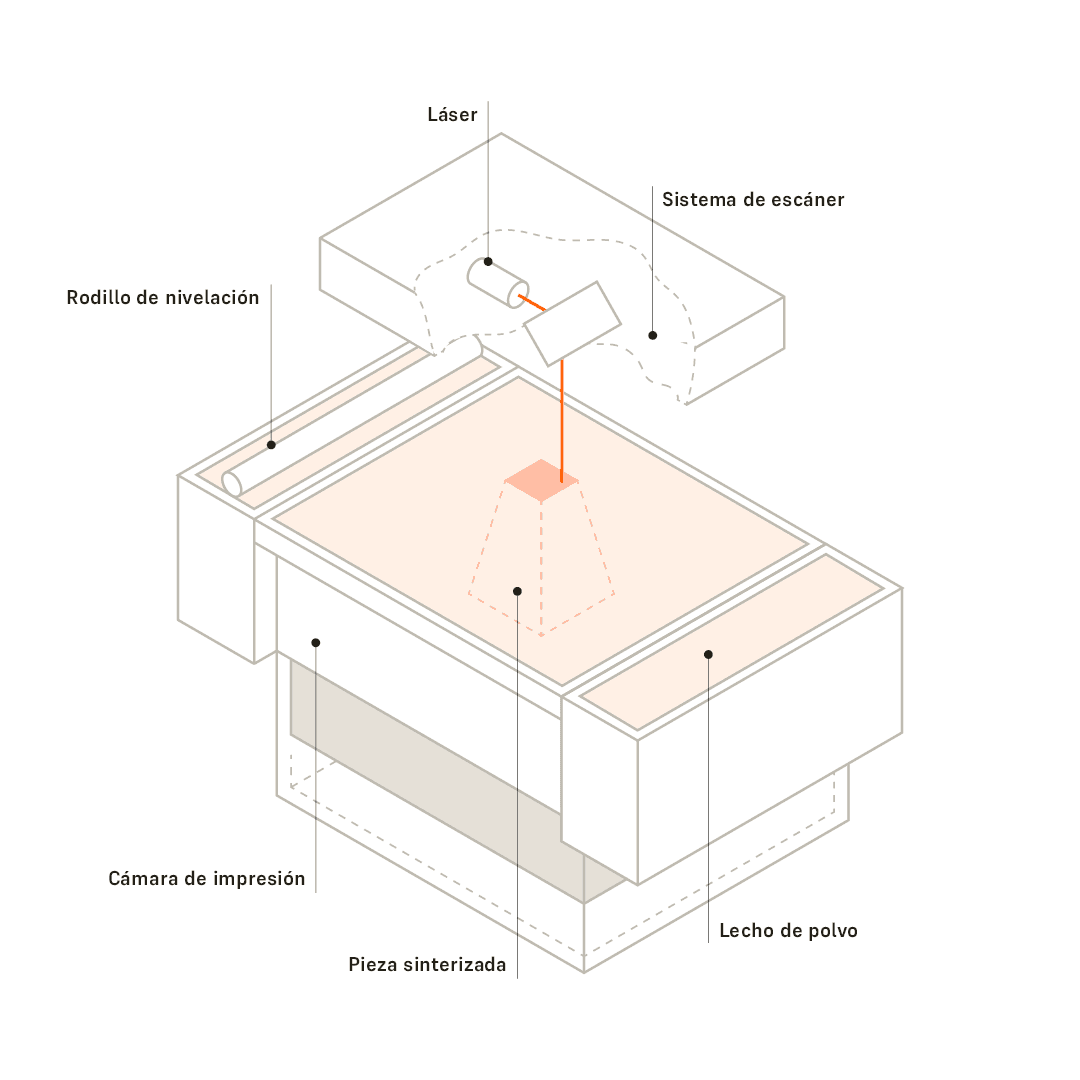

Elige el SLS de Formlabs si buscas:

- Herramientas resistentes, duraderas y de uso intensivo: Piezas que deben soportar grandes fuerzas y esfuerzos repetidos, como las fijaciones de mecanizado resistentes a los impactos.

- Piezas versátiles, resistentes a los productos químicos y con estabilidad ambiental: El Nylon 12 Powder es un material imprescindible en la impresión 3D para crear piezas de uso general. Las impresiones 3D hechas con nylon absorben muy poca humedad y son resistentes a la luz, el calor y los productos químicos. Esto es especialmente importante para las herramientas de mecanizado, ya que están expuestas a disolventes refrigerantes. Formlabs recomienda elegir el Nylon 12 Powder como material por defecto. Para casos de uso más específicos, consulta el catálogo de materiales de SLS.

- Diseños complejos y elementos ligeros: El SLS elimina la necesidad de estructuras de soporte, ofreciendo más libertad de diseño para crear geometrías complicadas o huecas. Permite crear diseños con celosías que reducen el consumo de material sin sacrificar la resistencia de la pieza, lo que es excelente para sujeciones con guía grandes y ligeras que se usan en el conformado de chapa o en piezas de recambio para máquinas.

- Alto rendimiento: El SLS es ideal para una producción de volumen medio. La ausencia de soportes permite a los operarios apilar las piezas que se van a imprimir y reducir el tiempo de posacabado. La cámara de impresión de la Fuse 1+ 30W de Formlabs permite a los operarios encajar las piezas de forma muy compacta para ocupar todo el volumen de impresión posible, maximizando el rendimiento y aumentando la eficiencia. La Fuse Sift y la Fuse Blast de Formlabs simplifican la recuperación del polvo y automatizan la limpieza y el acabado de las piezas.

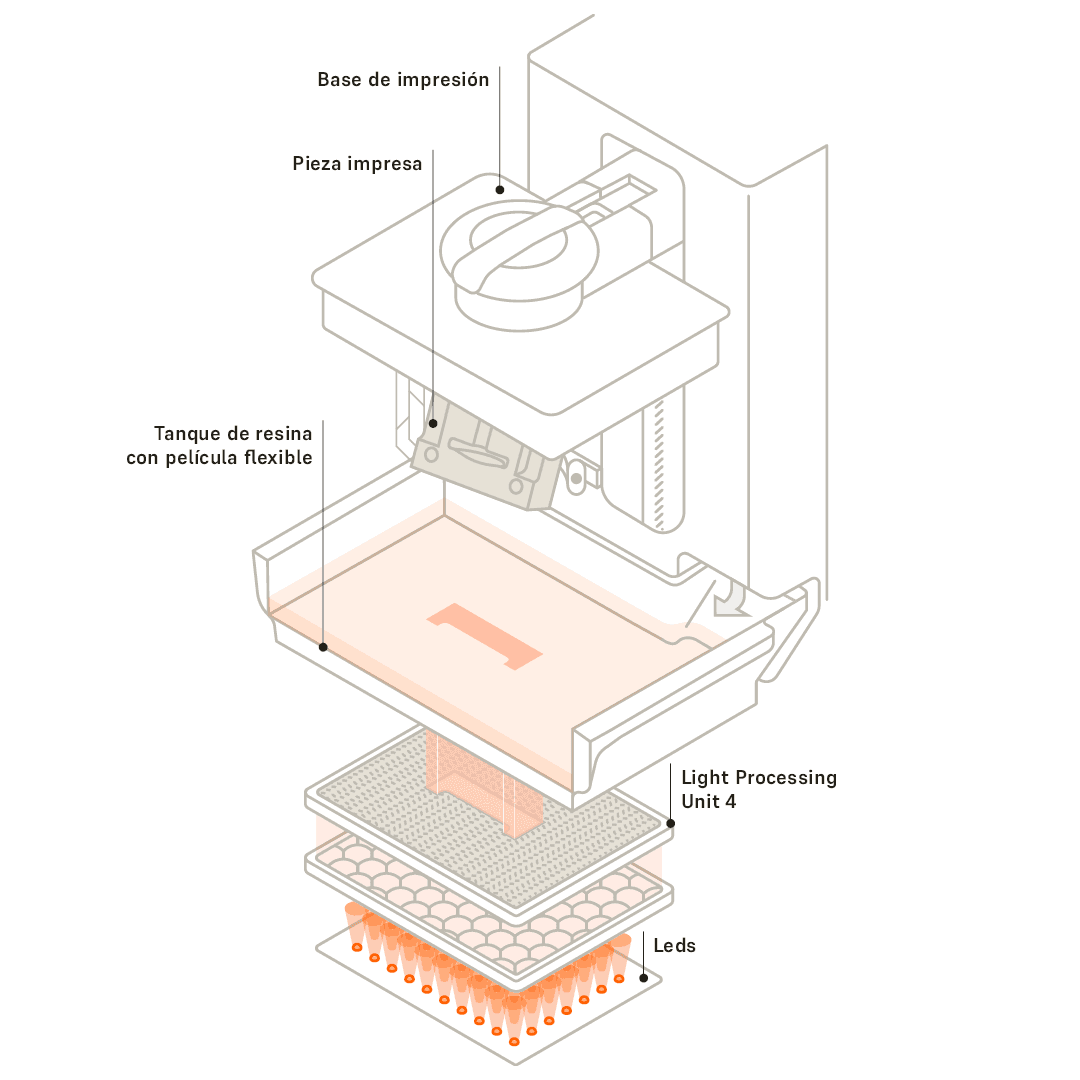

Elige la SLA de Formlabs si buscas:

- Alta precisión, detalles precisos y un acabado de la superficie liso: Aplicaciones como herramientas de alineación para el mecanizado, guías de posicionamiento, dispositivos de medición o fijaciones ergonómicas. Elementos como asas hechas a medida para mayor comodidad del usuario son fáciles de integrar.

- Una amplia gama de propiedades de los materiales y poder cambiar fácilmente de resinas: Construye herramientas con diversas cualidades para usos especializados, como herramientas elásticas, antiestáticas o ignífugas. Consulta el catálogo de materiales para SLA para obtener más información. La Rigid 10K Resin se utiliza con frecuencia en entornos metalúrgicos, sobre todo en fijaciones para soldaduras; es un material rígido y resistente a las altas temperaturas, con una temperatura de flexión bajo carga de 218 °C a 0,45 MPa y un módulo de tracción de 10 000 MPa.

- Una producción rápida en series cortas gracias a un ecosistema accesible: La estereolitografía es fácil de usar cuando se entienden los procedimientos de manipulación de la resina. El ecosistema SLA de Formlabs está disponible por un precio económico, requiere un equipamiento mínimo y se pueden integrar sin problemas en cualquier proceso de trabajo para producción. Es una solución rápida y sencilla para la fabricación en lotes pequeños de herramientas que no requieren una durabilidad extrema.

Tabla comparativa de tecnologías

La siguiente tabla resume algunas consideraciones importantes a la hora de elegir entre la SLA o el SLS para imprimir en 3D accesorios para la fabricación. Consulta la comparación de tecnologías pormenorizada de Formlabs si quieres conocer más detalles. Ambas tecnologías pueden desempeñar funciones complementarias en un taller de mecanizado, permitiendo crear sujeciones con guía y fijaciones precisas, duraderas y personalizadas para una gran variedad de aplicaciones metalúrgicas.

Sinterizado selectivo por láser (SLS)

Serie Fuse, impresión 3D de polvo

- Herramientas resistentes, duraderas y de uso intensivo

- Piezas versátiles, resistentes a los productos químicos y con estabilidad ambiental

- Piezas ligeras de diseño complejo

- Rentable para producir en grandes cantidades

Estereolitografía (SLA)

Serie Form, impresión 3D de resina

- Herramientas precisas, lisas y ergonómicas, con detalles precisos

- Amplia gama de propiedades de los materiales

- Rápida y fácil para producir en bajas cantidades

- Precios iniciales accesibles

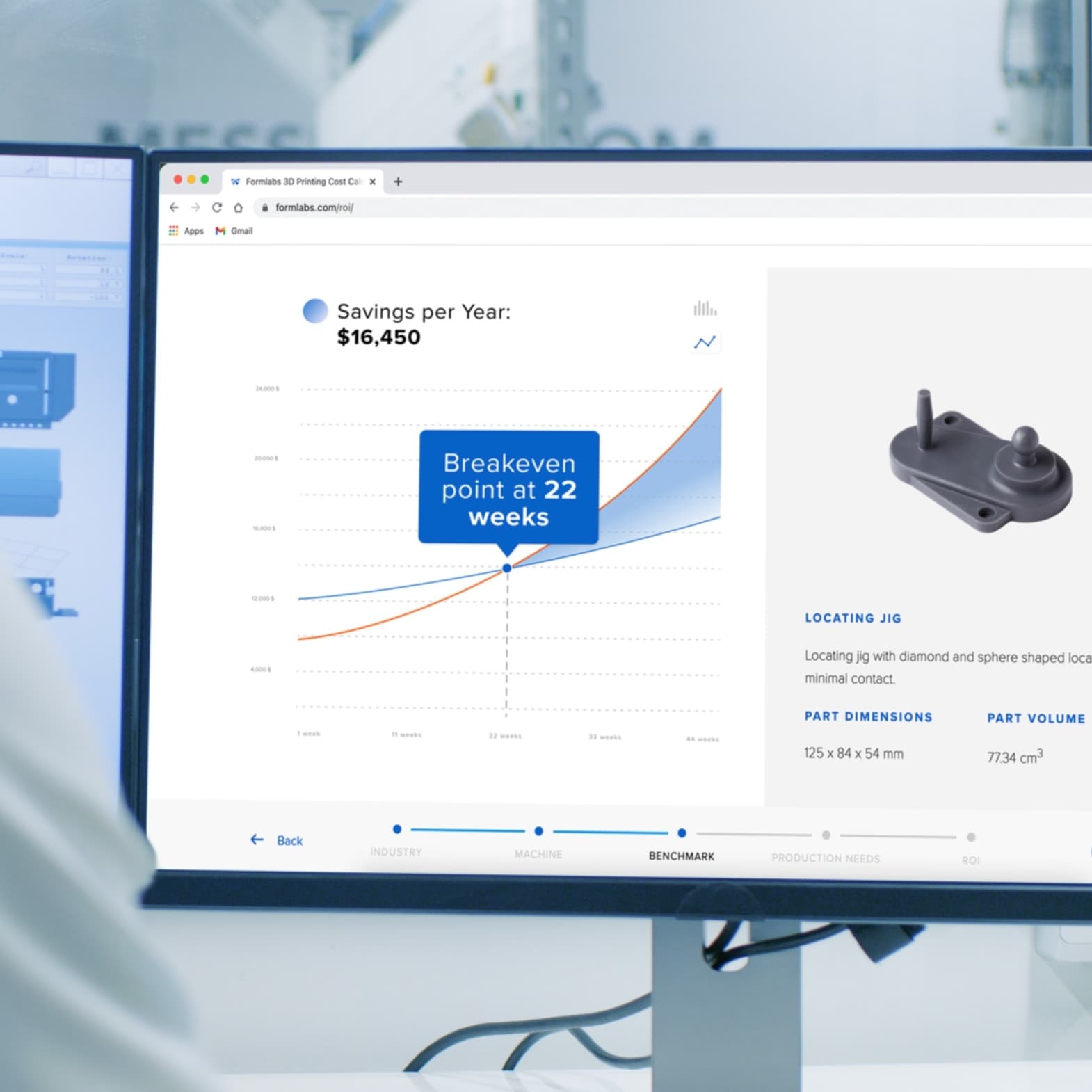

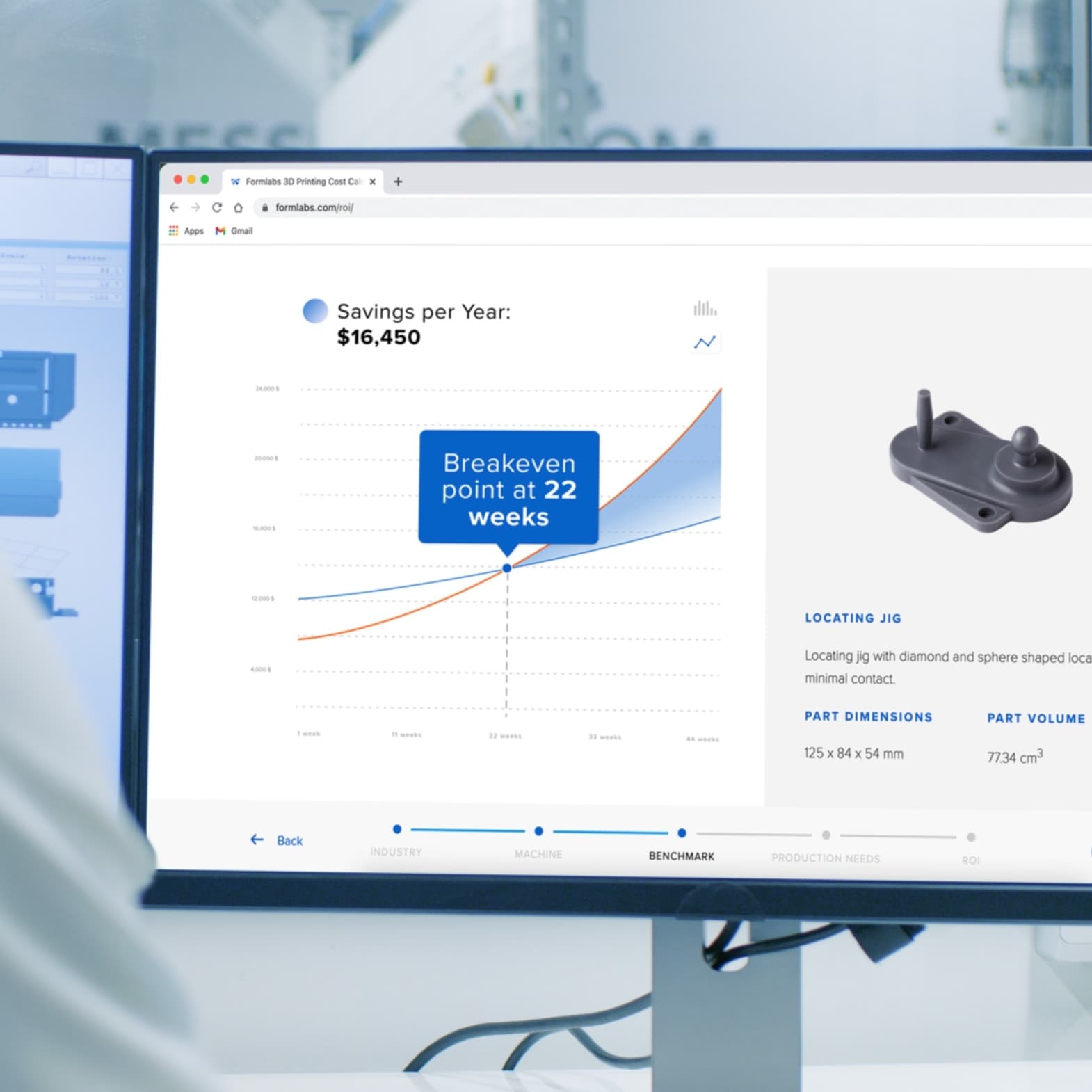

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.

Recomendaciones de diseño

Digitaliza los diseños de utillaje existentes con ingeniería inversa para pasarlos a un inventario digital o para identificar las necesidades de utillaje y diseñar nuevos archivos de herramientas. Al diseñar una sujeción con guía o fijación impresa en 3D, hay factores clave del proceso de diseño que son diferentes a los de las herramientas mecanizadas en metal de forma tradicional, lo que permite incluir en el diseño características únicas que solo son posibles con la fabricación aditiva:

Aprovecha las geometrías complejas: Utiliza la impresión 3D para crear elementos internos complejos, como canales, socavados y estructuras huecas, que son difíciles y caros de mecanizar en metal. La SLA es mejor para los detalles precisos y las superficies lisas, mientras que la SLS destaca a la hora de crear formas resistentes y complejas que pueden soportar esfuerzos mecánicos.

Optimiza el diseño para crear estructuras ligeras: Aprovecha el SLS para crear sujeciones con guía ligeras con celosías o estructuras alveoladas. Reducen el peso sin sacrificar la resistencia, lo que es difícil de conseguir con piezas metálicas macizas mecanizadas de forma tradicional.

Diseña con un grosor de pared preciso: La SLA permite crear diseños precisos e intrincados con grosores de pared de en torno a 2-3 mm. Aunque no es más fina que el metal, la impresión SLA hace posible crear formas más complejas y acabados más lisos sin mecanizado adicional, lo que puede mejorar el rendimiento y reducir los costes.

Integra múltiples funcionalidades: La impresión 3D permite integrar elementos como abrazaderas, posicionadores y guías en una sola pieza. Esto simplifica el diseño y reduce la necesidad de ensamblar múltiples componentes.

Incorpora filetes lisos para aumentar la resistencia: Utiliza la SLA para añadir filetes lisos (con radios de 1-2 mm) en los puntos de esfuerzo, reduciendo el riesgo de grietas y concentraciones de esfuerzo. Aunque es posible usar filetes en el metal mecanizado, la impresión 3D permite realizar diseños más eficientes y resistentes a los esfuerzos con menos pasos de fabricación.

Mejora la ergonomía: Añade directamente a tus diseños de SLA elementos ergonómicos, como asas personalizadas o bordes contorneados. Estos detalles mejoran la usabilidad y son más fáciles y menos costosos de incorporar que en las herramientas metálicas mecanizadas de forma tradicional.

Orienta tus diseños a la modularidad y la personalización: Utiliza el SLS para crear sujeciones con guía y fijaciones modulares que se puedan personalizar o actualizar con facilidad. Esta flexibilidad permite realizar modificaciones y sustituciones que son más rápidas que volver a fabricar herramientas metálicas enteras, con lo que se ahorra tiempo y dinero.

Reduce el ensamblaje con diseños de una sola pieza: Consolida conjuntos de piezas complejos en una sola pieza impresa en 3D, minimizando el tiempo de montaje y reduciendo los riesgos de desalineación. La SLA y el SLS pueden agilizar los procesos de trabajo de la producción, haciendo que haya que gestionar y alinear menos piezas que con las fijaciones metálicas de varias piezas.

Recomendaciones de posacabado

Las piezas impresas mediante la SLA y el SLS de Formlabs pueden someterse a métodos avanzados de posacabado para mejorar la estética, las propiedades mecánicas y el rendimiento general de tus impresiones. Tras limpiar las piezas impresas mediante SLA con alcohol isopropílico, se pueden aplicar técnicas como el lijado, la pintura o los revestimientos para obtener el acabado deseado. Las piezas SLS pueden beneficiarse de un granallado o de un alisado químico para mejorar la textura de la superficie. Consulta la guía de posacabado de Formlabs para saber más.

Casos de estudio

Los siguientes casos de estudio destacan el uso de piezas impresas mediante SLA y SLS de Formlabs para fijaciones de soldadura, herramientas mecanizadas y pinzas robóticas ligeras que levantan insertos metálicos calentados (80 °C). Demuestran que las piezas hechas con la Rigid 10K Resin y el Nylon 12 Powder de Formlabs son adecuadas para trabajar el metal a altas temperaturas, al tiempo que permiten ahorrar entre 100 y 10 000 € por herramienta respecto a otros métodos.

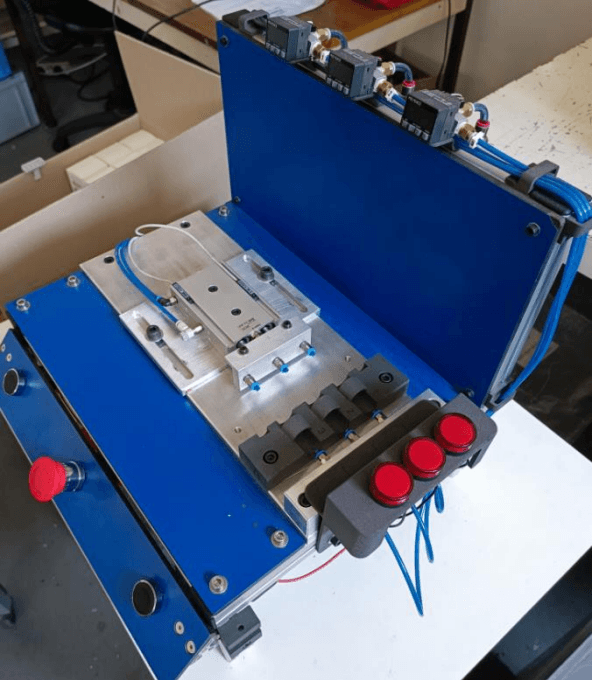

Validación: Impresión 3D de sujeciones con guía y fijaciones para soldadura y mecanizado

La sede de Formlabs en Somerville (Massachusetts) incluye un taller de mecanizado de 278 metros cuadrados que fabrica prototipos para el equipo de I+D. Se trata de un entorno de fabricación de alta mezcla y bajo volumen equipado con múltiples fresadoras CNC, tornos CNC, estaciones Bridgeport manuales, chorros de agua, cortadoras láser, estaciones de soldadura con gas inerte de tungsteno (TIG) y zonas dedicadas a la inspección y la metrología. El equipo utiliza sujeciones con guía y fijaciones impresas en 3D para todo tipo de trabajos de metalurgia: mordazas de banco, sujeciones con guía para mecanizado, troqueles de doblado de chapa, fijaciones de soldadura y mucho más.

La mayoría de los encargos de los que se ocupa el equipo son piezas únicas puntuales o series de bajo volumen de decenas de unidades. Para ello, suelen imprimir en 3D herramientas con la Rigid 10K Resin en la Form 4, por lo rápido que es. Sin embargo, para imprimir en 3D sujeciones que van dentro de las máquinas CNC, utilizan las impresoras de la serie Fuse con el Nylon 12 Powder porque es resistente a los refrigerantes, a diferencia de las resinas para SLA.

El equipo diseñó una fijación de ensayo rápida para evaluar varios materiales de Formlabs para la soldadura TIG. Se pusieron a prueba la Rigid 10K Resin, la High Temp Resin, la Clear Resin, el Nylon 12 Powder y el Nylon 12 GF Powder. Los resultados muestran que la Rigid 10K Resin es el material más adecuado para soldar a altas temperaturas. Mientras que los demás materiales reaccionaron al calor, las herramientas impresas en 3D con la Rigid 10K Resin siguieron siendo funcionales tras la soldadura.

Fijación de soldadura utilizada por los ingenieros de Formlabs para soldar el asa a la barra en los prototipos de la Flex Build Platform. La fijación está impresa en 3D con la Rigid 10K Resin y sigue funcionando después de varios cientos de piezas.

Una empresa de fabricación con metal imprime en 3D sujeciones con guía para soldaduras con la Rigid 10K Resin

Red Oak Fabrication es una empresa de fabricación polifacética que tiene su sede en el suroeste de Iowa y que fabrica productos de acero, acero inoxidable y aluminio. Están equipados con tecnologías de vanguardia y pueden utilizar todas las tecnologías habituales del sector para producir un producto metálico de principio a fin. Están especializados en corte de precisión por plasma, láser y chorro de agua, operaciones de CNC, granallado con acero, revestimientos con polvo, conformado de chapa y soldadura robótica avanzada. La soldadura, principalmente la soldadura por gas inerte de metal (MIG), es una gran parte de su actividad, con 15 estaciones de soldadura manual y tres células de soldadura robótica automatizada.

Célula de soldadura Genesis de Red Oak Fabrication, equipada con un brazo robótico Fanuc.

La fabricación de herramientas es fundamental para dar apoyo a las operaciones diarias de soldadura y mejorar su eficiencia. En la misma empresa disponían de dos métodos para fabricar sujeciones con guía para soldadura. Una opción era montar juntas las piezas de chapa; es bastante fácil y asequible, pero no construye herramientas precisas. Como alternativa, podían usar el mecanizado CNC para fabricar sujeciones con guía metálicas de alta calidad, pero esto conlleva costes elevados y largos tiempos de espera. Sin embargo, ninguno de estos métodos puede responder a los pedidos de series pequeñas y medianas sin tiempos de espera y costes elevados.

Para subsanar esta carencia, adquirieron una impresora 3D SLA Form 3L para imprimir en 3D sujeciones con guía y fijaciones precisas y robustas en un día, por una décima parte del precio del mecanizado CNC. La impresión 3D no solo les permite imprimir dispositivos de sujeciones con guía de alta calidad con costes y tiempo reducidos (hasta un 90 % menos), sino que también les permite construir geometrías complejas y formas orgánicas que serían difíciles de producir de cualquier otro modo. El equipo suele soldar unos cuantos miles de impresiones por cada sujeción con guía para entregar pedidos de series de fabricación pequeñas y medianas a sus clientes. "La impresión 3D ha abierto un camino intermedio fácil. Puedo pasar del diseño a una sujeción con guía acabada en un par de días, en vez de en un par de meses", dice Taylor Smith, director de bocetaje y de ingeniería de Red Oak Fabrication.

Análisis de costes de la sujeción con guía para soldaduras:

|

Método alternativo |

Impresión 3D in situ |

|

|

Equipamiento |

Metal mecanizado mediante CNC in situ |

Form 3L, Rigid 10K Resin |

|

Coste |

1000 € |

100 € |

|

Tiempo |

Meses |

Días |

Las operaciones de soldadura suelen alcanzar temperaturas de varios miles de grados centígrados, lo que constituye un entorno difícil para el utillaje polimérico. Por ello, el equipo optó por imprimir con la Rigid 10K Resin: un material rígido y resistente a las altas temperaturas. Como las sujeciones con guía no están directamente en contacto con la soldadura y el tiempo de procesamiento es de solo unos 10 segundos, las herramientas no se calientan en exceso.

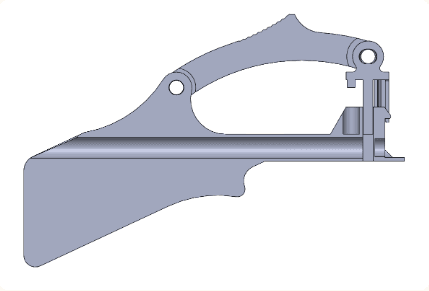

La sujeción con guía de brazo recto está formada por dos pequeñas piezas impresas en 3D montadas sobre una placa de acero. La geometría es compleja, con formas orgánicas que serían difíciles de mecanizar, y el equipo necesitaba tener la herramienta lista en un día. Después de realizar unas 2000 soldaduras con esa sujeción con guía, sigue funcionando, aunque algunas soldaduras han goteado sobre la sujeción por accidente, provocando algunas marcas.

La sujeción con guía en zigzag suelda 20 barras redondas a lo largo de un tubo. Esta geometría es compleja, con una forma orgánica que sería difícil de mecanizar. Esta sujeción con guía participó en miles de soldaduras y sigue funcionando, aunque su color ha pasado de blanco a negro con el tiempo, ya que se mantiene bastante cerca de la soldadura.

Los tapones protectores (izquierda) se colocan dentro de un semiacoplamiento de acero con imanes para proteger la rosca interior mientras se le suelda una tubería. Evita que la soldadura y la escoria entren en el semiacoplamiento y estropeen la rosca. Después de realizar unas 3000 soldaduras con esa sujeción, siguen en buen estado. La sujeción con guía de pala (derecha) coloca una chapa doblada en su orientación correcta para que el soldador manual la ensamble. Se trataba de un trabajo puntual de unas 600 soldaduras, en el que la precisión era fundamental.

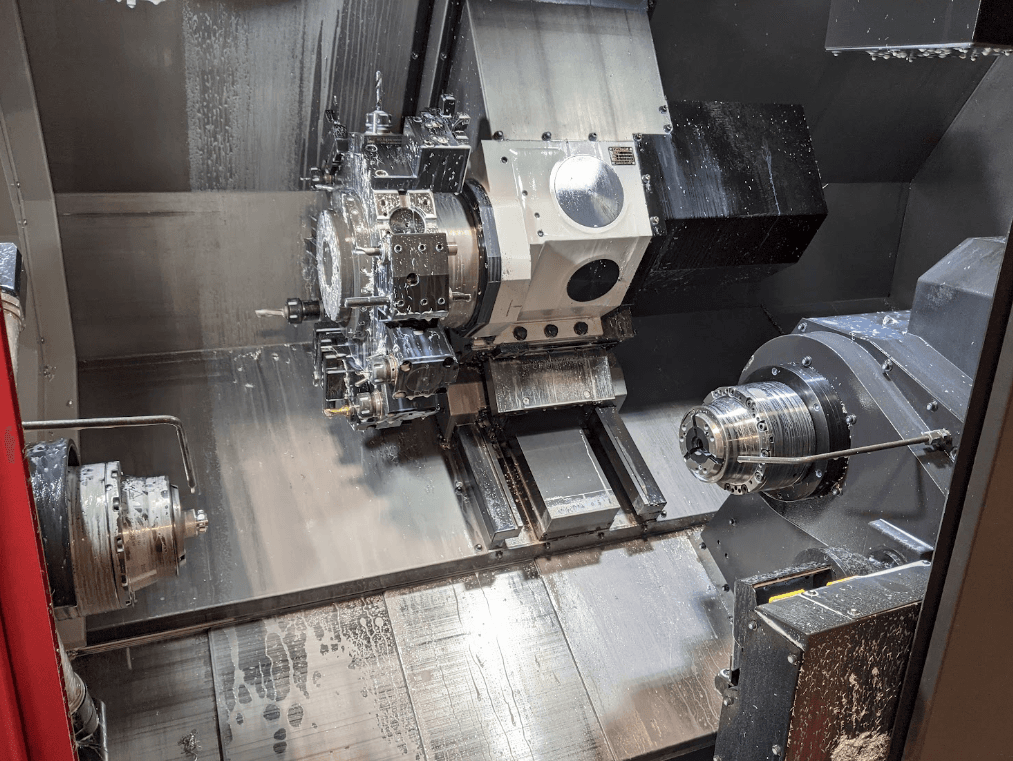

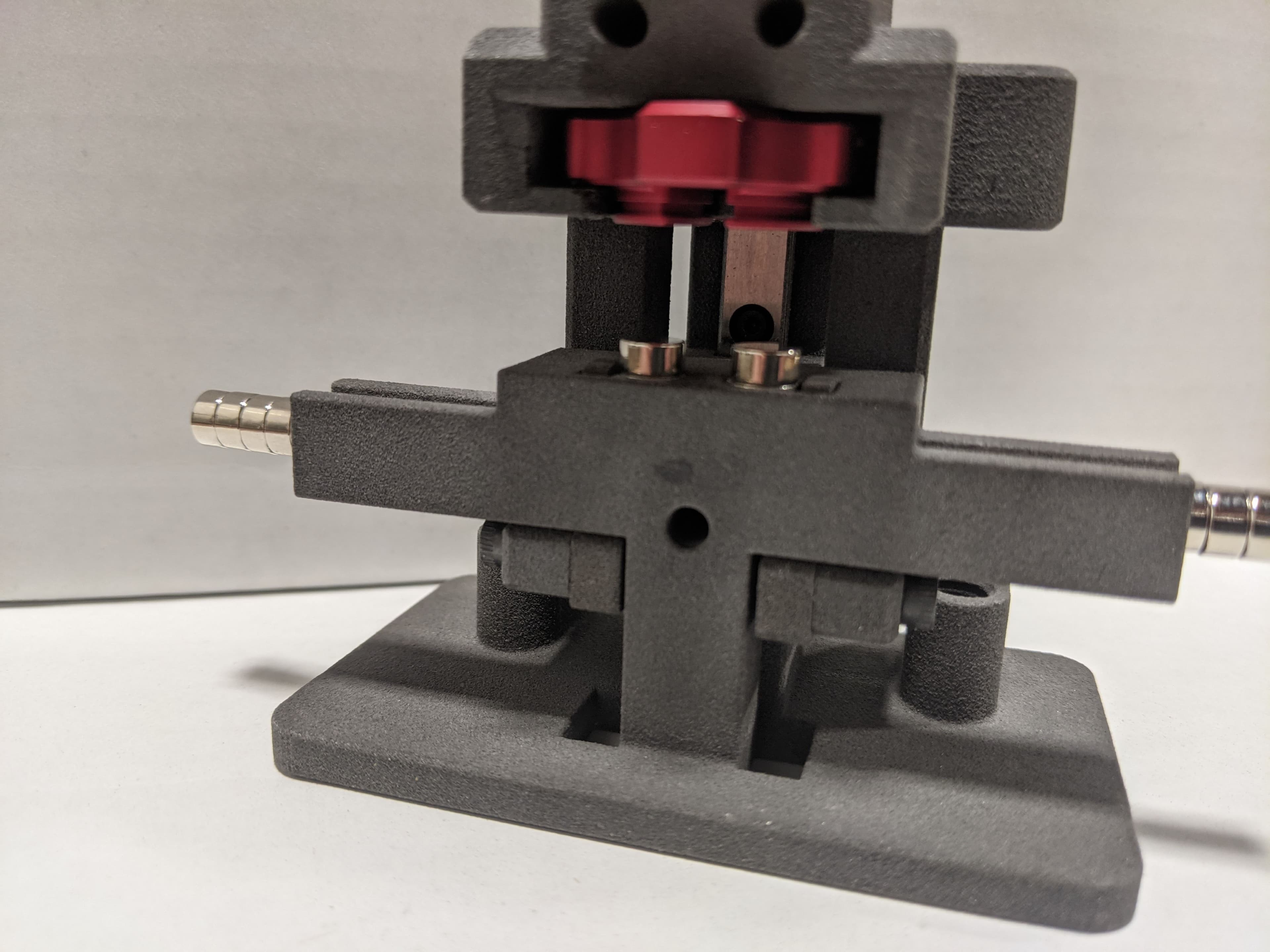

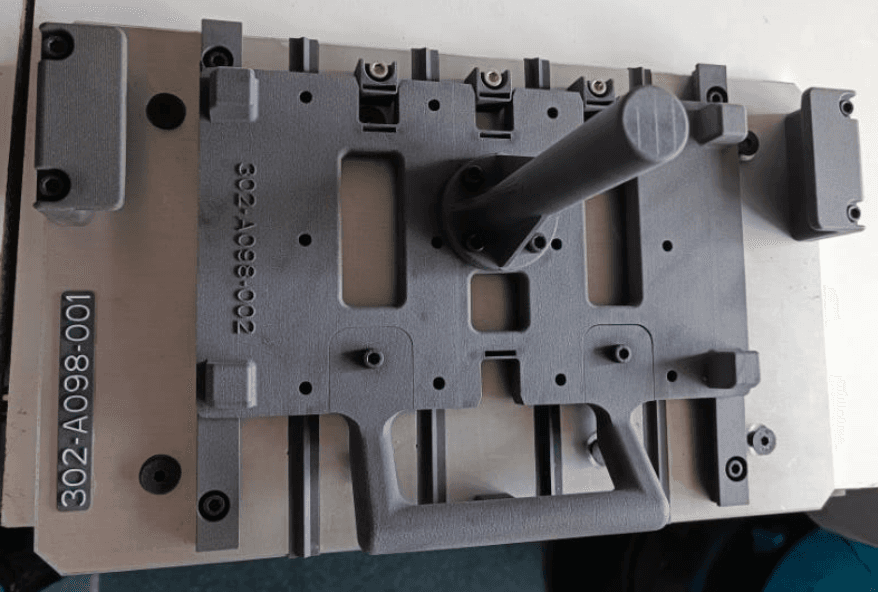

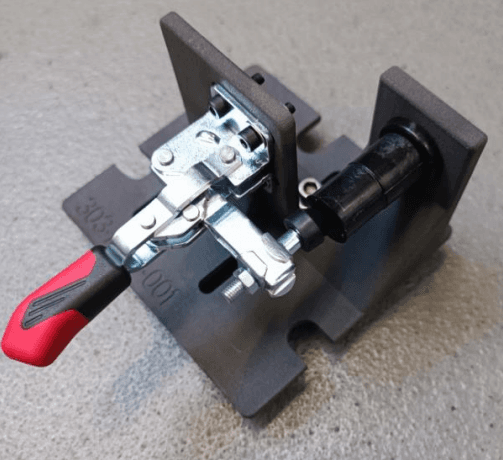

Un taller de mecanizado CNC imprime en 3D sujeciones para torneado con el Nylon 12 Powder

The Factory Amsterdam (TFA) es un fabricante por contrato de metales y plásticos con sede en el estado de Nueva York, que se centra en la automatización y la fabricación automatizada. Ofrecen varios servicios, que incluyen el torneado CNC, la fabricación aditiva, el marcado por láser y técnicas de acabado para aluminio anodizado, acero, acero inoxidable y una gran variedad de plásticos. El equipo entrega pedidos de 10 a 10 000 unidades para una amplia gama de mercados, desde piezas de turbinas de gas hasta productos electrónicos de consumo. Con las impresoras SLS de Formlabs, no solo trabajan como proveedores de servicios de impresión 3D, sino que también apoyan sus actividades metalúrgicas con herramientas impresas en 3D, como sujeciones para mecanizado CNC, fijaciones de ensamblaje, troqueles de conformado de chapa y piezas de recambio para máquinas.

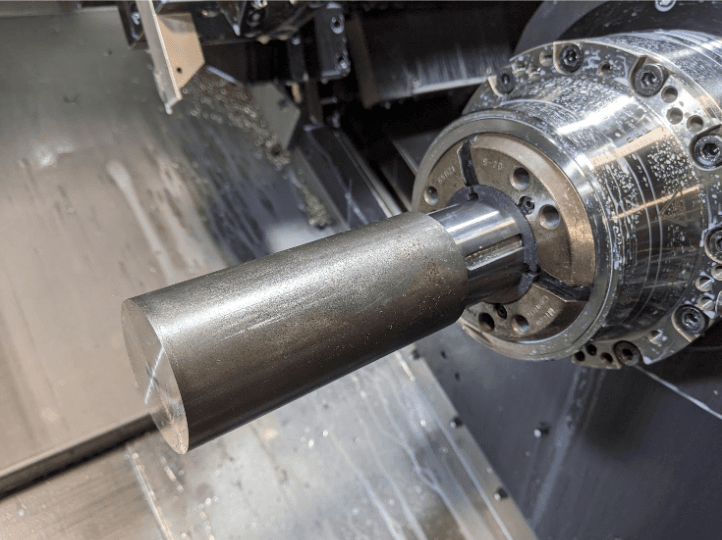

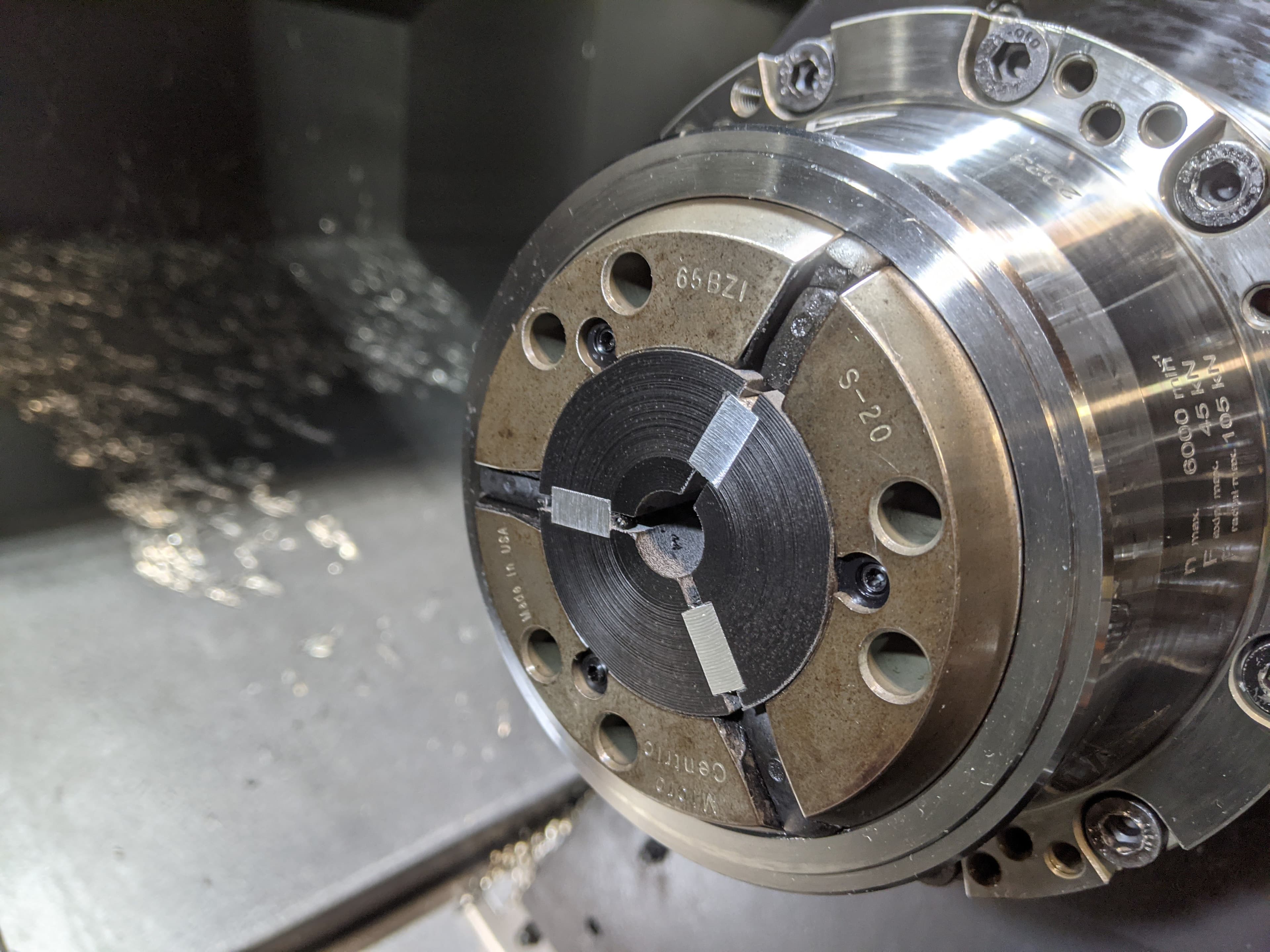

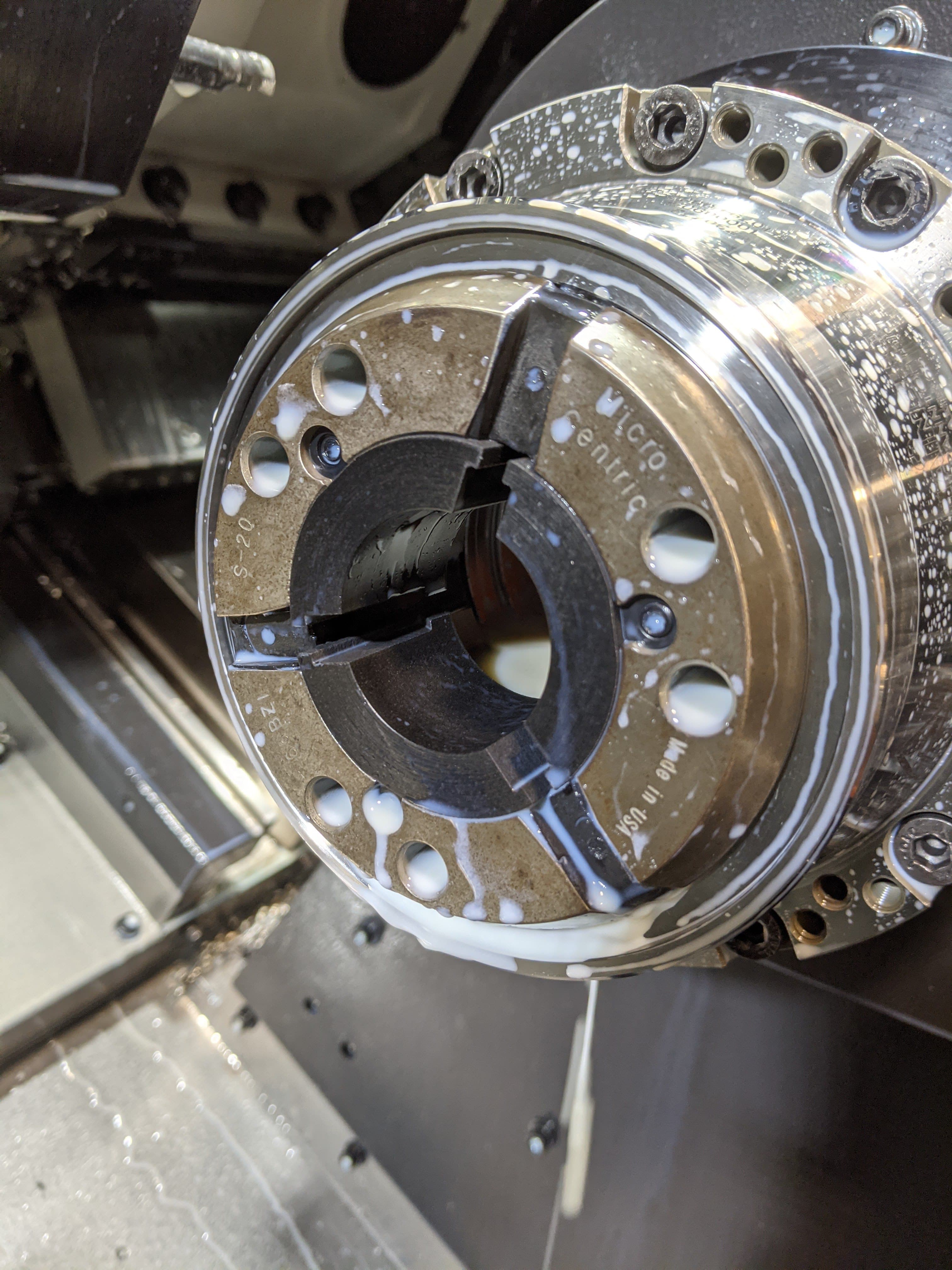

Mordazas de mandril para torneado CNC: En las operaciones de torneado, el equipo suele utilizar mandriles de acero, que a menudo están formados por mordazas intercambiables que mantienen la pieza cargada en compresión dentro de cada uno de los dos husillos del torno. Sin embargo, el torneado es un uso exigente. Al girar a una gran velocidad, de hasta unos pocos miles de revoluciones por minuto, los soportes experimentan fuerzas radiales. Normalmente, estos mandriles de pinza son de acero de herramientas templado, pero muchas aplicaciones requieren sujeciones mecanizables para adaptarse a características más complejas de las piezas. Estas mordazas mecanizables son artículos especiales que se pueden pedir en acero blando, aluminio o nylon, cuya entrega por parte del taller de mecanizado puede tardar de tres a cuatro semanas. Con el Nylon 12 Powder en la serie Fuse, ahora TFA puede imprimirlas en 3D en un día por solo 7 €.

Centro de torneado CNC de doble husillo y eje Y para piezas torneadas complejas con detalles fresados. En el husillo del torno, el equipo suele utilizar mandriles maestros de acero mecanizado con mordazas insertables. El sistema hidráulico puede sujetar el mandril con una presión que puede superar los 26 000 newtons.

Cada mordaza (izquierda) también tiene pequeños insertos de aluminio para precargar el conjunto y mecanizarlo hasta el tamaño deseado. La imagen de la derecha muestra una pieza grande de acero al carbono (50 mm de diámetro) sujeta con mordazas impresas en 3D.

Antes (izquierda) y después (derecha) de mecanizar la pieza hasta la medida deseada, el agujero escalonado controla con seguridad la ubicación de la pieza. Mecanizar un escalón en la pinza del mandril puede mejorar la repetibilidad de la sujeción de piezas estrechas o con paredes delgadas. Las herramientas impresas están continuamente en contacto con el refrigerante del interior del torno. Es un aceite semisintético soluble en agua que es agresivo con muchos plásticos y disuelve muchos materiales de FDM. El Nylon 12 Powder es resistente a los productos químicos y no se desgasta por ello.

El Nylon 12 Powder ofrece una gran exactitud y precisión, lo que es fundamental para esta aplicación. Las mordazas de mandril impresas en 3D se insertan en el interior de un mandril maestro de acero con una interfaz de alta precisión. "Hay una pequeña interfaz de cola de milano que debe encajar en esos mandriles maestros, y eso es algo muy difícil de producir con precisión con otros procesos de impresión 3D. Ahí es donde las impresoras Fuse destacan de verdad", dice Bradley Matheus. Un juego de mordazas impresas puede trabajar en el mecanizado de 3000 piezas o más, lo que supone más de 100 horas de producción continua. Además, ayudan a conservar los acabados de la superficie en piezas delicadas en las que los mandriles de acero pueden marcar las superficies acabadas.

Análisis de costes de la fijación de torneado CNC:

|

"Probablemente no tenga la misma vida útil que un juego de acero o aluminio, pero la diferencia en el coste lo compensa con creces. Tengo que tener mucho más cuidado al utilizar un juego de mordazas metálicas porque cuestan mucho dinero. La mayor parte del trabajo que hago es muy rápido, así que ni siquiera tengo que pensar en ello. Si se trata de una pieza rara a lo que mi herramienta metálica actual no puede agarrarse, basta con imprimir en 3D unas cuantas de estas mordazas y listo. Desde luego, nos solucionan bastantes problemas. Por supuesto, no son una solución perfecta para todos y cada uno de los retos de fabricación a los que me enfrento, pero han demostrado su capacidad en una gran variedad de aplicaciones exigentes", afirma Bradley Matheus.

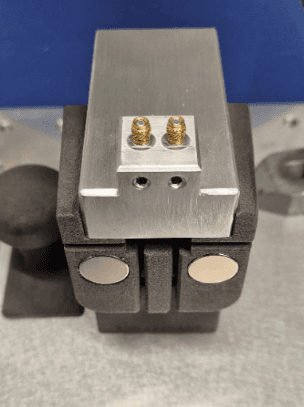

Herramientas de montaje de imanes: TFA también está utilizando piezas SLS de la serie Fuse para apoyar procesos secundarios. Después de mecanizada, la pieza se posacaba y se le instalan dos imanes. Un pedido típico requiere ensamblar 6000 imanes de grado N52, que son bastante potentes y pueden ser difíciles de manipular a mano. "Es una tortura para los operarios sin algún tipo de herramienta, pero no hemos podido encontrar ninguna solución comercial para ello. La serie Fuse nos permite fabricar herramientas de montaje mucho más sólidas de lo que podríamos conseguir de otro modo y de forma rentable. Nos permite realizar iteraciones más rápidamente y producir piezas de gran precisión sin mucho esfuerzo", dice Bradley Matheus.

"En los procesos de ensamblaje, todo se hace a medida, con frecuencia no es algo que se pueda comprar en la tienda. Por eso, tener una opción de fabricación muy flexible en tu empresa no tiene precio".

Sujeción con guía para prensa de imanes: El equipo imprimió inicialmente una herramienta de ensamblaje con la impresión 3D FDM, pero el material se desgastó con el tiempo; se agrietó y acumuló contaminantes en las líneas de capa que después contaminaron los imanes.

Dispensador de equipamiento ergonómico: Con la serie Fuse, se pueden incorporar detalles importantes, como una pared de 0,5 mm de grosor para posicionar el imán con precisión o curvas de ajuste manual para mitigar el cansancio del operario a lo largo de miles de piezas.

Un proveedor global de pirotecnia Imprime en 3D fijaciones para soldadura ultrasónica y pinzas robóticas con el Nylon 12 Powder

El Grupo Etienne Lacroix es un operador global en el sector de la pirotecnia, que ofrece soluciones integrales para armamento, seguridad, logística, industria y eventos. Dentro del grupo, la empresa MPM está especializada en el moldeo por inyección de piezas termoplásticas complejas para producciones pequeñas y medianas (de hasta 10 000 unidades). Sus instalaciones incluyen 23 máquinas de moldeo por inyección, así como estaciones de mecanizado CNC, soldadura, marcado, revestimiento y ensamblaje, para suministrar subconjuntos de productos a sus clientes.

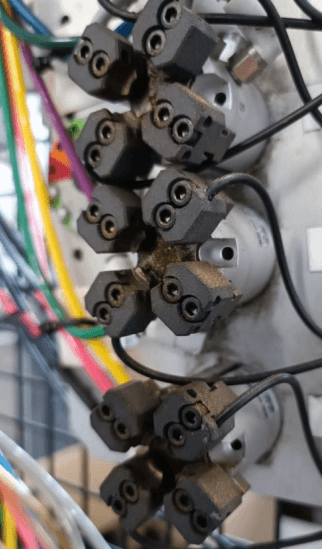

El equipo de MPM también dispone de diversas tecnologías aditivas. Utilizan la impresión FDM para pruebas de concepto y las impresoras SLA de Formlabs para prototipos funcionales y moldes de inyección de tiradas cortas. Hace dos años, adquirieron la serie Fuse con el Nylon 12 Powder para imprimir fijaciones, piezas de recambio de máquinas y cantidades pequeñas de piezas de uso final. En la actualidad, imprimen en 3D unas 60 piezas a la semana para uso interno con la serie Fuse, desde fijaciones para mecanizado de plásticos hasta fijaciones para soldadura y herramientas terminales para brazos robóticos. Incluyendo los pedidos de prototipos por parte de los clientes, hasta ahora han impreso unas 4000 piezas en la serie Fuse. He aquí algunos ejemplos notables de herramientas que han impreso para uso interno:

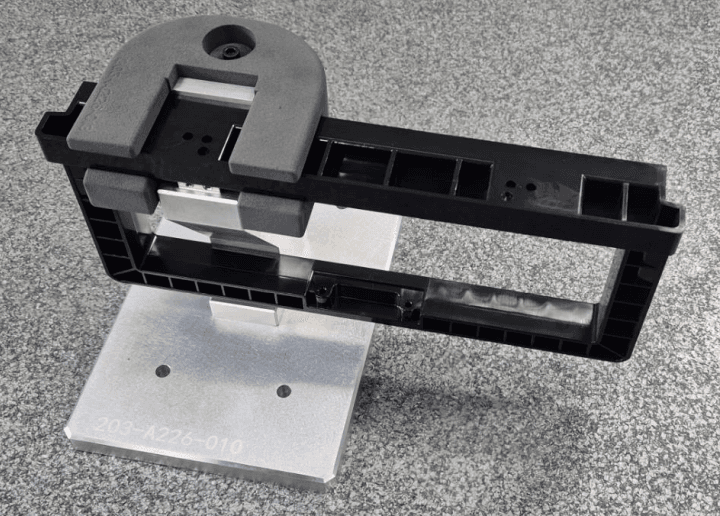

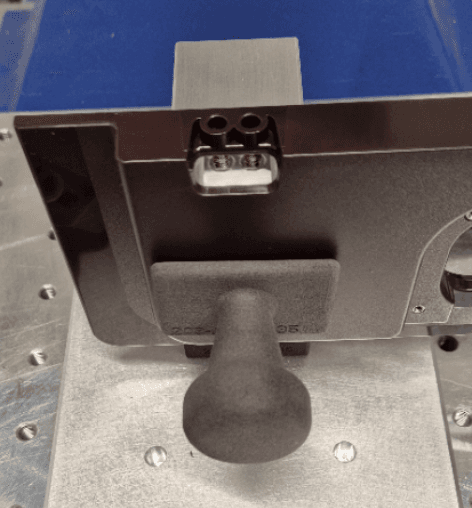

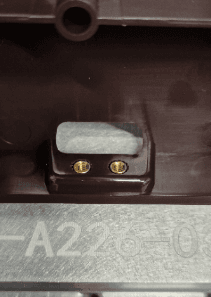

Fijaciones de soldadura ultrasónica: Estas herramientas se colocan dentro de una máquina de soldadura ultrasónica para sujetar los insertos de latón sobre una pieza moldeada por inyección durante la soldadura. A pesar de la exposición al calor, la presión y las vibraciones, las fijaciones impresas siguen funcionando después de realizar más de 3000 soldaduras. Las herramientas tienen geometrías complejas con nervaduras finas y elementos de alineación difíciles de mecanizar, por lo que el equipo tendría que externalizar el trabajo a un servicio de mecanizado CNC de 5 ejes. Al imprimirlas en 3D, redujeron el tiempo y el coste en más de un 90 %, al tiempo que ganaron en precisión y complejidad de diseño. Además, las herramientas impresas con el Nylon 12 Powder son más blandas que las fijaciones metálicas y protegen la pieza soldada de posibles arañazos.

Análisis de costes de las fijaciones para soldadura ultrasónica:

|

Método alternativo |

Impresión 3D in situ |

|

|

Equipamiento |

Metal mecanizado por CNC (5 ejes) externalizado |

Serie Fuse, Nylon 12 Powder |

|

Coste |

150 € |

10 € |

|

Tiempo |

2-3 semanas |

1 día |

La fijación para soldadura ultrasónica (izquierda) es la pieza en forma de U colocada sobre un pedestal de metal para absorber parte de las fuerzas que intervienen en el proceso. En este modelo concreto, suelen soldar tres piezas por minuto, con dos soldaduras por pieza. A continuación, las piezas finales se someten a ensayos de inspección de estanqueidad con una máquina personalizada fabricada con componentes impresos en 3D (derecha). Esta máquina se suele utilizar de tres a cuatro veces al año para una serie de 3000 unidades cada una.

En este otro ejemplo, la fijación para soldadura ultrasónica se acopla a una pieza de aluminio. Los insertos de latón se colocan en la fijación (izquierda), mientras que la pieza de plástico se instala y se mantiene en su sitio con una cuña magnética 3D para que el sonotrodo aplique fuerzas sobre ella (centro) y suelde los insertos (derecha).

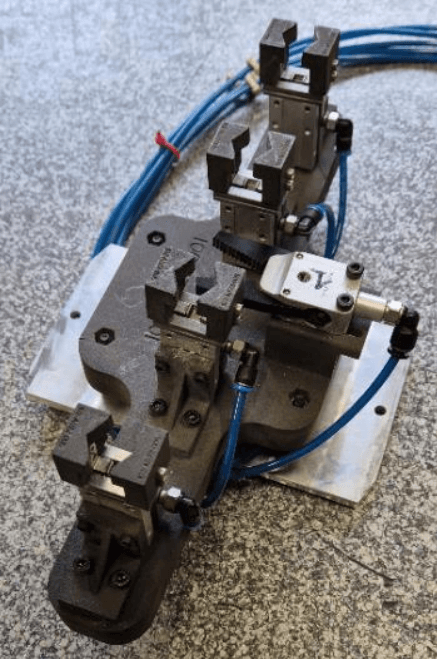

Piezas de recambio para herramientas terminales para brazos robóticos: El equipo imprime en 3D con la serie Fuse herramientas terminales para brazos robóticos personalizadas con el fin de reemplazar las originales desgastadas y ver diversas ventajas:

- Reemplazar las pinzas desgastadas de forma más rápida y barata que con el método original

- Reducir su peso, a menudo a hasta un tercio del original, y prolongar la vida útil del robot

- Reducir el riesgo de arañazos en las piezas metálicas, ya que las pinzas de Nylon 12 Powder son flexibles

- Personalizar las pinzas para adaptarlas a la geometría de la pieza

Una herramienta terminal de brazo robótico en concreto se utiliza mensualmente para producir 5000 unidades de piezas sobremoldeadas. El robot está formado por 32 pinzas que recogen insertos metálicos calientes (a 80 °C) para colocarlos dentro del molde de inyección. Antes, las pinzas solían ser de plástico y se externalizaban a su proveedor original. Se desgastaban rápidamente y había que reemplazarlas después de dos series, es decir, unas 10 000 unidades. Cada una de ellas cuesta 55 €, 1760 € por robot, con tres semanas de espera hasta su llegada.

Con la serie Fuse, el equipo puede imprimirlas en un día por 1 euro cada una. Las pinzas de Nylon 12 Powder son más ligeras que las originales y resisten mucho mejor la alta temperatura de los insertos. Tras un año de uso y haber producido unas 60 000 piezas, siguen siendo funcionales. El equipo ahorra más de 10 500 € al año solo con esta pieza.

Análisis de costes de la herramienta terminal para brazo robótico:

|

Método alternativo |

Impresión 3D in situ |

|

|

Equipamiento |

Pinzas de plástico externalizadas |

Serie Fuse, Nylon 12 Powder |

|

Coste anual |

10 560 € |

32 € |

|

Tiempo |

3 semanas |

1 día |

Herramienta terminal de brazo robótico hecha a medida y ligera para recoger insertos metálicos calentados. Un robot con 32 mordazas (izquierda) que controla las piezas mediante fibra óptica, y un robot con cuatro mordazas y la placa (derecha). Ambos incluyen componentes impresos en 3D con la serie Fuse.

Otras placas robóticas impresas en 3D en la serie Fuse con ventosas atornilladas. El equipo suele mecanizar las piezas después de la impresión para asegurarse de que tengan las dimensiones correctas.

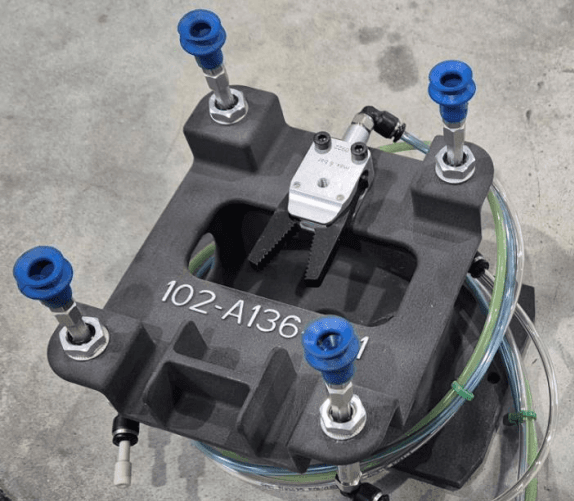

Sujeciones con guía y fijaciones para mecanizado. Con la serie Fuse, el equipo imprime en 3D dispositivos de sujeción para mecanizar piezas justo después del moldeo por inyección. Las piezas suelen venir del proceso anterior todavía calientes y están en contacto con la herramienta impresa en 3D durante unos 10 segundos. Fijación cilíndrica para cortar una pieza de policarbonato a 100 °C (arriba a la izquierda), herramienta de mecanizado para el bebedero de moldeo por inyección (arriba a la derecha), herramienta de perforación (abajo a la izquierda) y herramienta de roscado para la pieza inyectada (abajo a la derecha).

Herramientas de tampografía. El equipo también aprovecha la resistencia química del Nylon 12 Powder para imprimir en 3D utillaje para tampografía. Las piezas impresas se exponen a los disolventes estándar de la tampografía sin deteriorarse.

Un proveedor global de componentes automovilísticos imprime en 3D fijaciones para la preparación de soldaduras con la Fast Model Resin

Brose es uno de los cinco proveedores automovilísticos dirigidos por una familia más grandes del mundo. Las piezas de metal son componentes esenciales del producto en todas las etapas de la cadena de suministro automovilística. Como cabe imaginar, soldar es una parte fundamental del proceso de ensamblaje. En Brose North America, donde el equipo de fabricación aditiva de la empresa utiliza su parque de impresoras SLA y SLS, sus robots de soldadura necesitan pasar de una línea de productos a otra constantemente. Programar un robot de soldadura utilizando prototipos de raíles metálicos es caro y con mucha frecuencia no están disponibles en el momento en que la estación de soldadura está preparada para enseñar al equipamiento a hacer el trabajo. La impresión 3D ofrece una solución rápida y económica, ya que esas piezas de configuración requieren velocidad y precisión dimensional. El equipo imprime en 3D grandes piezas para la preparación de soldaduras utilizando la Fast Model Resin en la impresora Form 4L. Lee el estudio de caso completo para obtener más información.

Esta pieza de asiento se imprimió en la Form 4L con la Fast Model Resin, se lavó, se curó y se montó en la máquina de soldadura robótica en menos de tres horas. Esto permite al equipo enseñar rápidamente los movimientos al robot.

En Brose New Boston, miles de raíles de asientos (que mostramos arriba) se sueldan para formar la base del conjunto del asiento. Realizar ensayos con los parámetros de soldadura es fundamental para el proceso de fabricación.

El taller de maquinaria de A&M Tool and Design incluye una amplia variedad de tecnologías, como máquinas de CNC Bridgeport, equipamiento de automatización de la fabricación a gran escala y una impresora 3D SLA de Formlabs.

Conclusión

Las sujeciones con guía y fijaciones impresas en 3D proporcionan una solución práctica a los retos del utillaje tradicional en la metalurgia. Hacen posible una fabricación más rápida, costes reducidos y mayor flexibilidad de diseño. Esto es especialmente beneficioso para las herramientas personalizadas en procesos como el mecanizado y la soldadura, donde la precisión y la durabilidad son fundamentales. A diferencia de los métodos tradicionales, la impresión 3D permite realizar una fabricación bajo demanda y minimiza el inventario físico mediante el almacenamiento digital.

Este libro blanco muestra la viabilidad de usar las impresoras SLA y SLS de Formlabs para producir sujeciones con guía y fijaciones de alta calidad para metalurgia. Los casos de estudio mostraron resultados significativos: más de un 90 % de reducción en los costes y los tiempos de producción de fijaciones para el mecanizado CNC y sujeciones con guía para soldaduras con materiales resistentes a los productos químicos y al calor, además de ahorrar 10 000 € al año en pinzas robóticas. Estos ejemplos demuestran la capacidad de la tecnología de Formlabs para satisfacer las rigurosas exigencias de los entornos industriales.

Para las empresas que están preparadas para integrar la impresión 3D en la creación de sus herramientas, este libro blanco sirve de guía práctica para empezar a fabricarlas, desde la selección de los materiales y las impresoras adecuados hasta la optimización del diseño y el desarrollo de una estrategia de inventario digital para conseguir la máxima flexibilidad y eficacia.

Solicita una pieza de muestra gratuita para ver en persona los materiales impresos en 3D de Formlabs y contacta con nuestros especialistas en impresión 3D para encontrar la solución adecuada para tu aplicación.

Reserva una consulta

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.