Speed has always been linked with success for production environments. In an ever-changing technology landscape, manufacturers and machine shops have the opportunity to add new tools to increase efficiency, but face the challenge of choosing tech that can reliably and cost-effectively scale modernization.

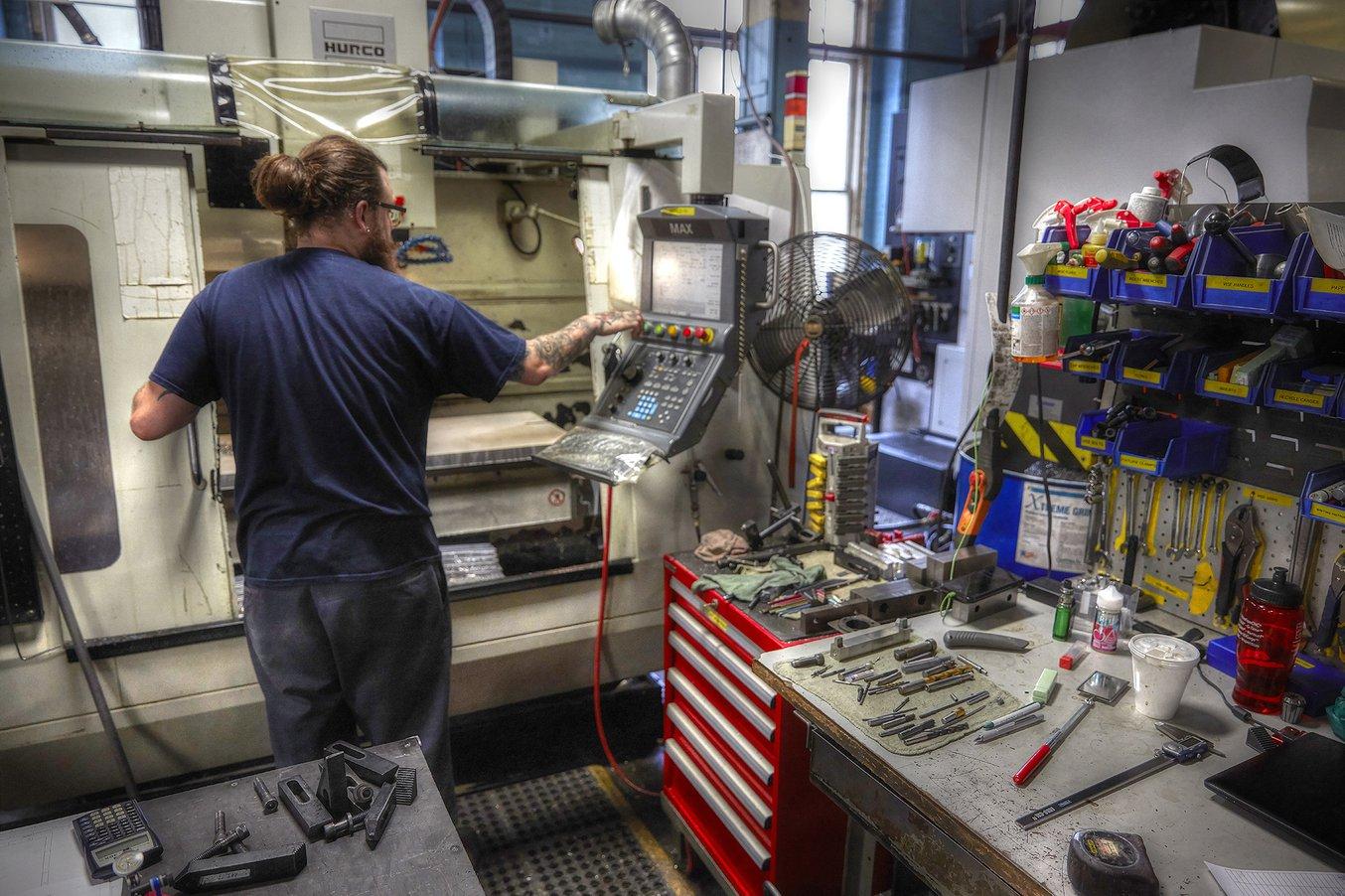

A&M Tool and Design has witnessed the evolution of this standard for precision and efficiency for over 65 years. In 1948, the company started as a family-owned, precision single source machine shop. Today that description still holds, but of course looks a bit different; alongside highly-skilled operators running classic Bridgeport CNC mills stand eight-sided tombstones for a Mazak PALLETECH System that can run unattended 24/7.

The shop has modernized over the years to introduce a range of new equipment in addition to reliable traditional technology and retrofitted solutions to produce parts and custom machines for aerospace, optics, and robotics. Customers include Boston Dynamics, LinkNYC, NASA, Goodrich, and Corning.

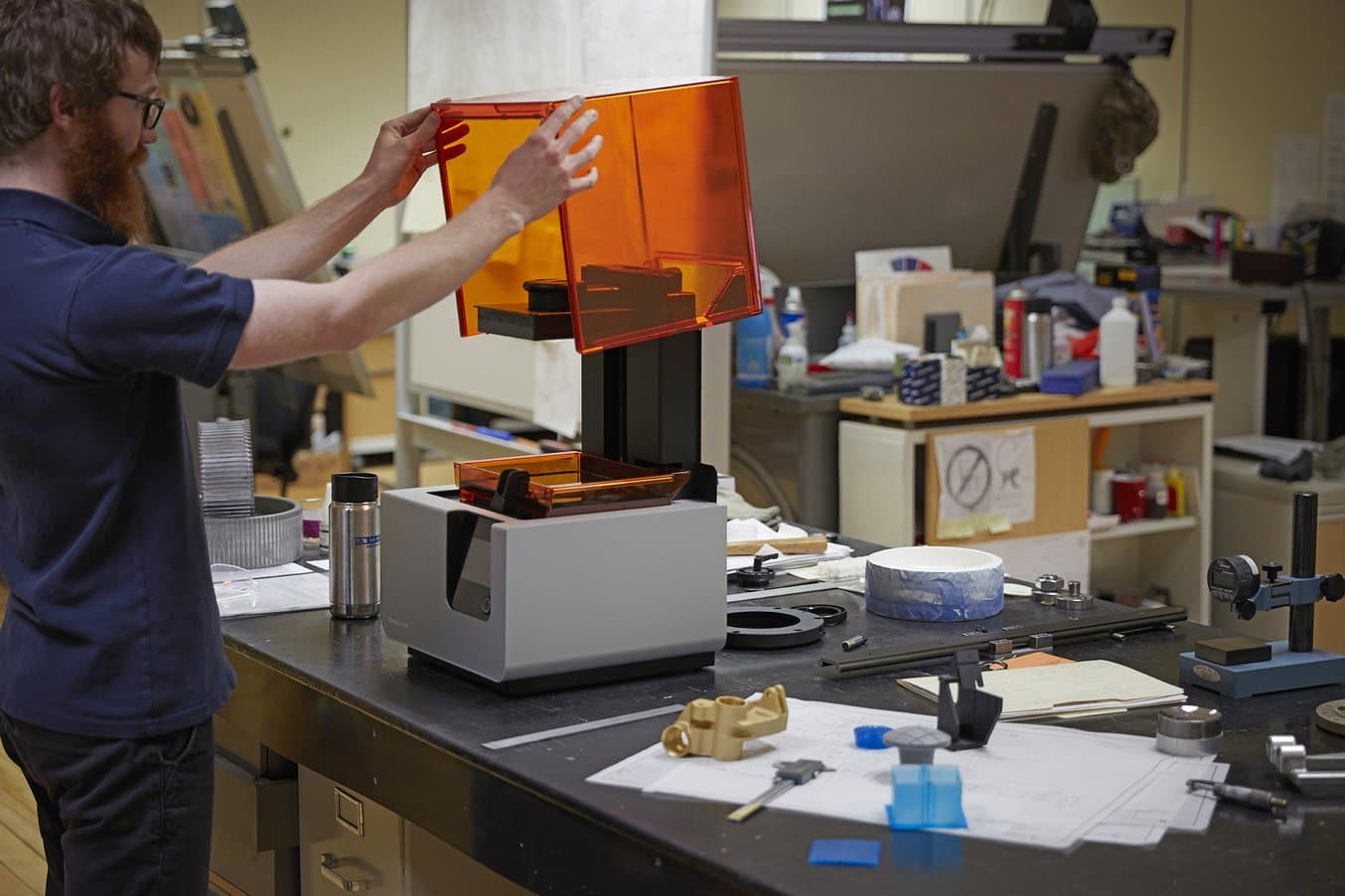

In addition to large-scale manufacturing automation equipment like the PALLETECH, last year the shop added an industrial-grade desktop stereolithography (SLA) 3D printer to expedite projects and open capacity to supplement an understaffed engineering team. They’ve since scaled 3D printing applications from prototyping and communications models to quick-turn production tools and end-use parts for custom machinery.

“3D printing has become a priceless tool in our toolbox,” said Guido Jacques, vice president of operations at A&M. “It’s kind of a cliché, but it’s really allowing all of us to think completely outside the box.”

Increasing Manufacturing Capacity With 3D Printing

A&M Tool added a Formlabs Form 2 desktop 3D printer to their toolset less than a year ago to expedite prototyping workflows and increase capacity for affordably producing parts in-house.

In order to effectively replace prototyping that would otherwise be done through more labor-intensive processes or workflows, 3D printing had to be both cost-effective and precise. Ryan Little, an A&M Tool mechanical engineer, researched which 3D printer would best match for their needs, and selected the Form 2.

“Part of our pursuit in looking for a 3D printer was being able to have something that could run pretty autonomously with limited training,” Little said. “We can run some of the CNC machines downstairs, but they're rarely available, and programming a CNC machine for an advanced job in Mastercam, or just trying to do it on the controller itself, can take hours. Starting up a job with Formlabs PreForm software takes 10 minutes, and it's really simple.”

Optimizing Tooling Prototyping, Shortening Feedback Loops

Little and team are constantly finding opportunities to leverage 3D printing cost-effective plastic parts to enhance workflows and projects. The shop has come to rely on the printer to mitigate errors and accelerate timelines from pre-production prototyping, to creating production tools to printing end-use parts for quick fixes.

In many cases, it’s a materials-led decision: does this part need to be metal? Can a polymer-based material be an easy substitute?

“There are plenty of things that our engineers can go turn on a lathe. We can whip out a very specific diameter shaft in 20 minutes, and it'll be very accurate. But if it's something that it would take a machinist five hours to program and 10 hours to make, we can choose 3D printing over machining,” Little said. “It's very similar to the machining world, where you could probably make this out of aluminum. It doesn't need to be titanium.”

Accelerating Prototyping

For prototyping, the shop started using 3D prints to test fit and function. 3D printing allows Little and team to make parts much faster and utilize all hours of the day, setting up prints to run overnight then using parts the next day. Printing is especially helpful for geometries that are costly and time consuming to produce on a CNC machine.

“The printer almost feels like an auxiliary tool in addition to CAD,” Little said. “We do a ton of prototyping for different types of tooling. If we didn’t have the Form 2, many prototypes would just stay in CAD until we were ready to machine, and there would be some things that would never get made or designed because it wouldn't be practical.”

Many of the parts A&M produces have fatigue and/or load-bearing applications. Little often uses Formlabs Tough Resin for prototyping strong, functional parts and assemblies that will undergo brief periods of stress or strain. Learn more about Formlabs Engineering Resins or request a free sample part to see quality firsthand.

Improving Communication

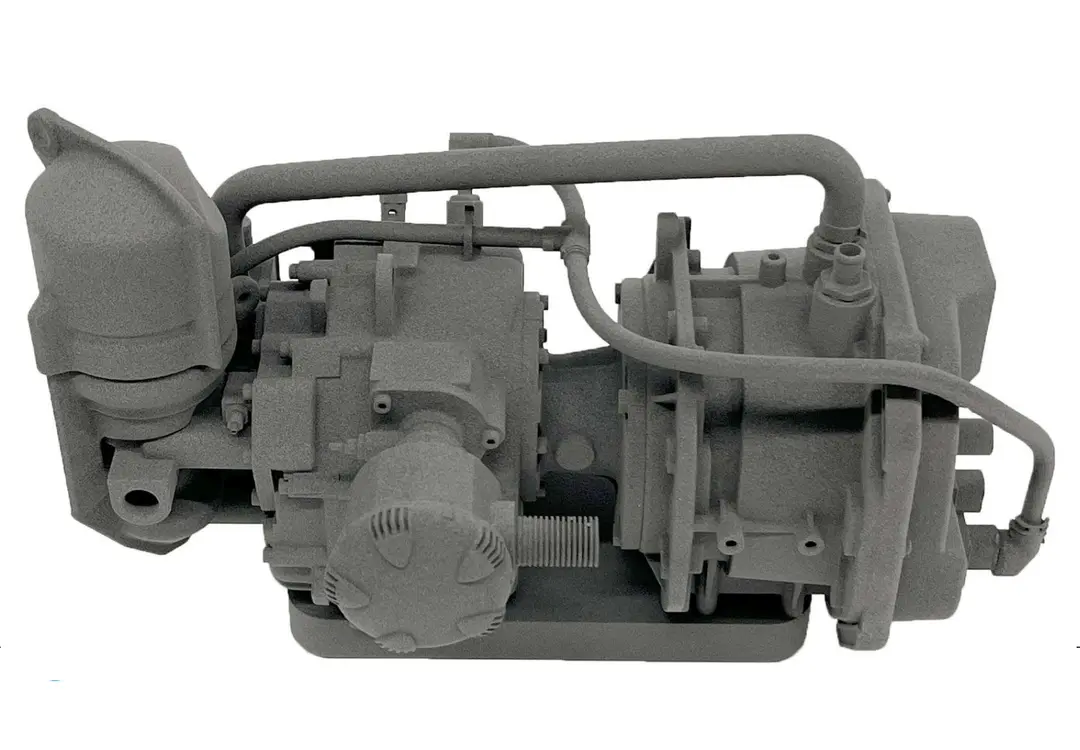

The A&M engineering team also uses 3D prints to help communicate with machinists and welders, turning complex drawings into physical models. Increasingly, the machinists themselves are making requests for models.

“Sometimes we'll see a finished part and realize a hole was tapped in the wrong direction, or a feature wasn't supposed to be on a certain side–and that's not something you can fix. When that happens, the part is pretty much finished, and you have to restart,” Little said.

“We have talented machinists here who can interpret drawings with so many call-outs on them that you almost can't see what's happening, but even still machinists will have to ask for clarity, especially when there are more complex geometries like undercuts. Now, if we have an assembly or SolidWorks file, we'll make a scale model of the part and give it to them, and they love that. The whole shop is actually starting to draw on it.”

In-House Jigs and Fixtures and 3D Printed End-Use Parts

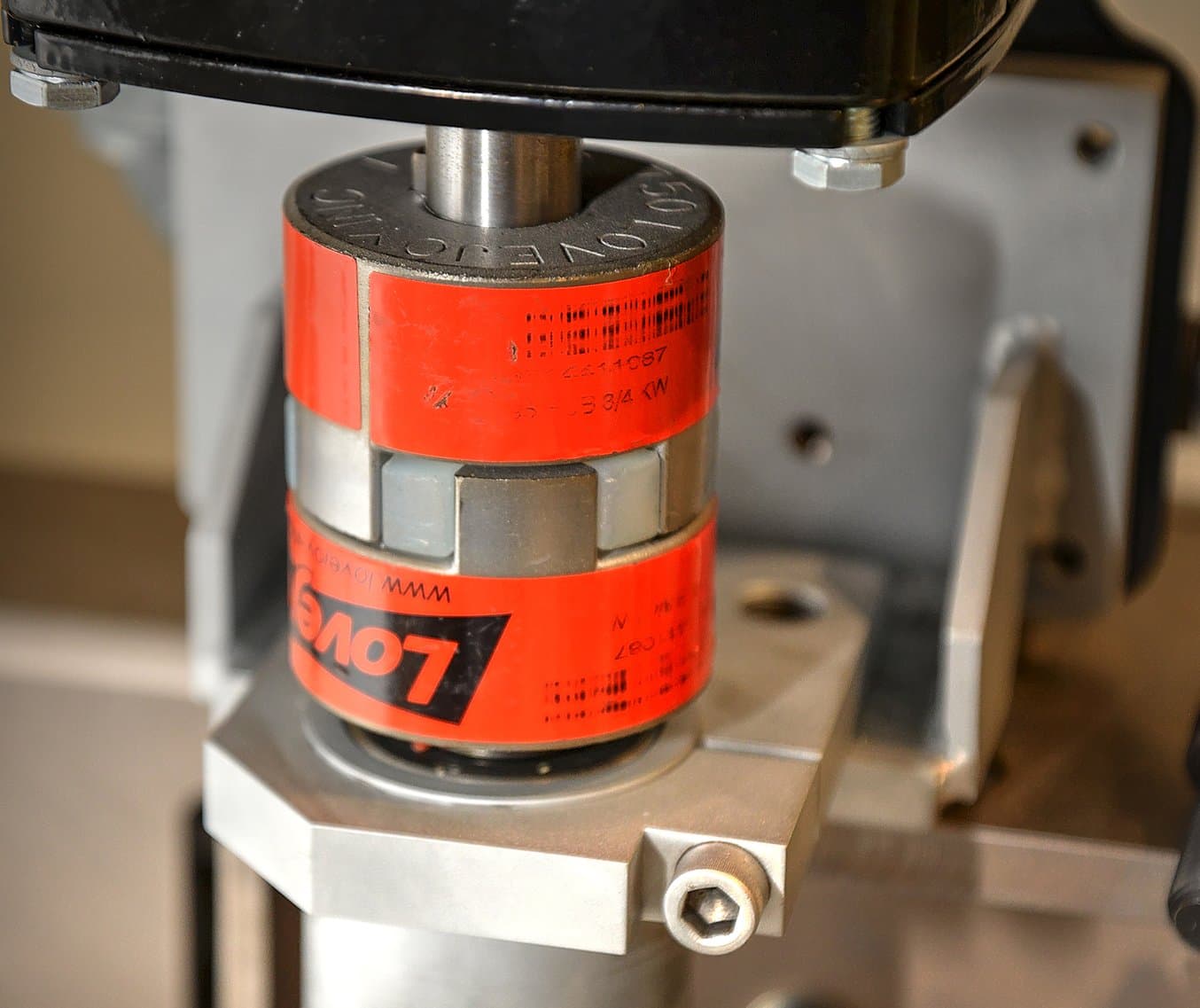

Beyond prototyping, the A&M team has scaled to use 3D printing to produce functional parts like fixtures and even several end-use parts, from an ergonomic knob for a custom-built machine to a spider coupling used for a short-term fix for one of their large lens polishing machines.

For example, when a spider coupling for one of their large lens polishing machines arrived in the wrong size two days before a big trade show, Little quickly designed and 3D printed a correctly-sized replacement in Durable Resin. The printed coupling was used to drive a two-horsepower motor on a grinding mach

Jigs, fixtures, and other customized production tools are essential for efficient, effective manufacturing. Read our guide on designing 3D printed jigs and fixtures for best practices and actionable insights.

Expand Machine Shop Capabilities and Capacity With 3D Printing

A&M Tool introduced one 3D printer less than a year ago and continue to find valuable new applications and experiment with new materials.

“3D printing allows us to do a lot of things that the shop can't easily do–geometries for making parts that would be a nightmare on a machine, etc.” Little said. “It's given a shop a real advantage.”

“It will justify itself with helping you do things that your customers aren't thinking about at the time of purchase. We’ve been very happy with the Form 2, and very happy with the decision that we've made,” Jacques said.

Manufacturers and machine shops across industries are adopting 3D printing to increase operational efficiency and reduce the costs of outsourcing parts like jigs, fixtures, and tooling. Watch our webinar to learn more how companies are benefiting from using 3D printing materials in manufacturing, and hear best practices for leveraging 3D printing’s design freedom to build better jigs and fixtures.