restor3d tiene como misión apoyar a los cirujanos y a los proveedores de servicios sanitarios que reparan y reconstruyen el cuerpo humano. La empresa ha adoptado un enfoque basado en la fabricación aditiva, ya que la libertad de diseño y el coste reducido de la misma ofrecen la oportunidad de tener un gran impacto en los mercados médicos tradicionales.

El equipo de restor3d fomenta la innovación en la cirugía de precisión cambiando el modo en que se desarrollan y utilizan los implantes, los instrumentos quirúrgicos y los modelos preoperatorios. Los sistemas de instrumental tradicionales tardan en evolucionar, tienen costes iniciales considerables y a menudo presentan complicaciones en el proceso de trabajo quirúrgico. restor3d aprovecha las capacidades de la impresión 3D para mejorar drásticamente la asistencia quirúrgica mediante la impresión de implantes metálicos e instrumental polimérico adaptados a los procedimientos y, a menudo, a cada paciente.

Gracias a su repertorio de más de 25 impresoras 3D de Formlabs en su cadena de fabricación, restor3d ya está imprimiendo la siguiente generación de herramientas quirúrgicas. Sus productos están ayudando a:

- Reemplazar las bandejas quirúrgicas caras de gran tamaño por herramientas de un único uso adaptadas a cada operación.

- Reducir drásticamente los costes relacionados con la cadena de suministro y la esterilización en los hospitales.

- Reducir la necesidad de sistemas de navegación intraoperatoria mediante instrumental adaptado a los pacientes.

Sigue leyendo para descubrir de mano del equipo de restor3d y de los cirujanos que trabajan con sus herramientas cómo la impresión 3D está haciendo posible la creación de productos sanitarios accesibles y verdaderamente personalizados.

Usos de eficacia probada de la fabricación aditiva por parte de empresas de productos sanitarios líderes en el sector

Descubre por qué los fabricantes de productos sanitarios prefieren la fabricación aditiva a los procesos de trabajo tradicionales en esta mesa redonda con Enovis Surgical y restor3d.

Una nueva frontera para el instrumental quirúrgico

restor3d está formada por un equipo de ingenieros biomédicos y expertos en materiales muy hábiles que en un principio estaban centrados en hacer implantes impresos en 3D para operaciones de la columna cervical. Al desarrollar estos nuevos implantes, el equipo se topó una y otra vez con un cuello de botella: los sistemas de instrumental de acero inoxidable fabricados de forma tradicional.

Cambre Kelly, la CTO de la empresa, explicó la situación: "Estábamos desarrollando un implante innovador con características que solo se podían conseguir con la impresión 3D, pero esperando al mismo tiempo que los cirujanos utilizaran un sistema de instrumental muy tradicional para implantarlo. Por eso, tardamos muy poco en darnos cuenta de que fomentar que el instrumental evolucionara en paralelo a la innovación en los implantes iba a ser un factor diferenciador muy importante para nosotros en el mercado.

Sin embargo, el coste elevado de los surtidos de instrumental tradicionales desanima a los hospitales de personalizar su proceso de trabajo, renovar su enfoque o probar nuevas estrategias.

"Las bandejas de instrumental tradicionales se suelen mecanizar a partir de acero inoxidable y cuestan más de 50 000 € cada una. Como fabricante de productos sanitarios, si realizas la inversión de comprar 10 bandejas de instrumental por 50 000 €, vas a estar forzado a utilizarlas durante mucho tiempo. No vas a querer hacer iteraciones de un diseño, tirar una bandeja para empezar de cero o cambiar detalles que parezcan pequeños", dice Kelly.

restor3d ha aprovechado el poder de la fabricación aditiva y ahora ofrece instrumentos y las correspondientes bandejas por un precio accesible, para que los hospitales puedan ser ágiles y personalizar los tratamientos de forma rentable. Crear herramientas de un único uso y adaptadas a procedimientos específicos requería un proceso de desarrollo verdaderamente ágil, que acercara las opiniones de los cirujanos y el desarrollo del producto hasta un punto que no se había intentado hasta la fecha.

"Tenemos la capacidad única de ofrecer productos con un método justo a tiempo por nuestra fabricación in situ y por poder ajustar rápidamente el diseño y la geometría de las piezas a partir de las opiniones que recibimos de los usuarios. Al imprimir directamente instrumentos de un uso único, podemos realizar iteraciones y revisar nuestros diseños de forma muy ágil", dice Kelly.

Cómo acceder a nuevos procesos de trabajo clínicos mediante el desarrollo rápido de productos

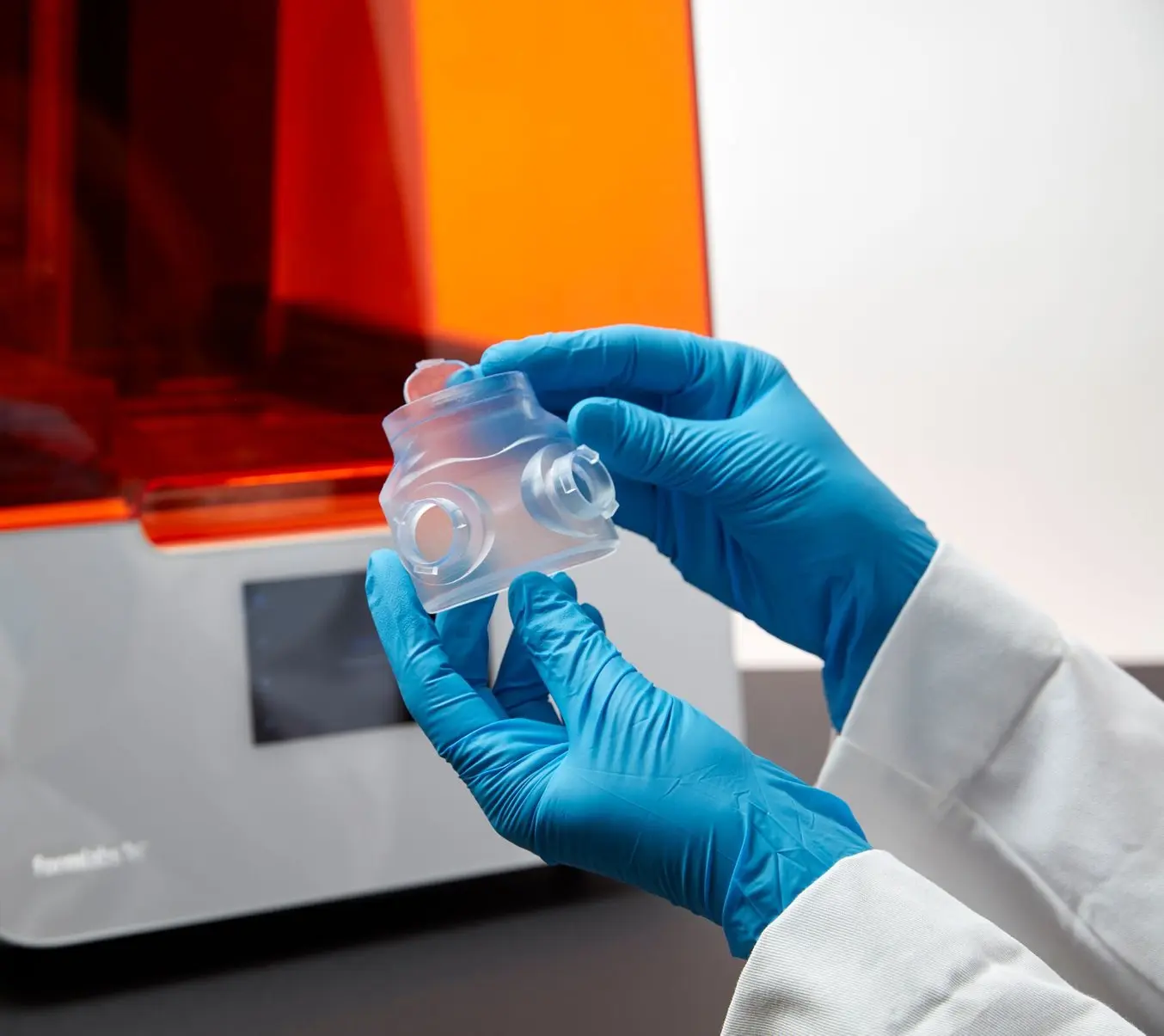

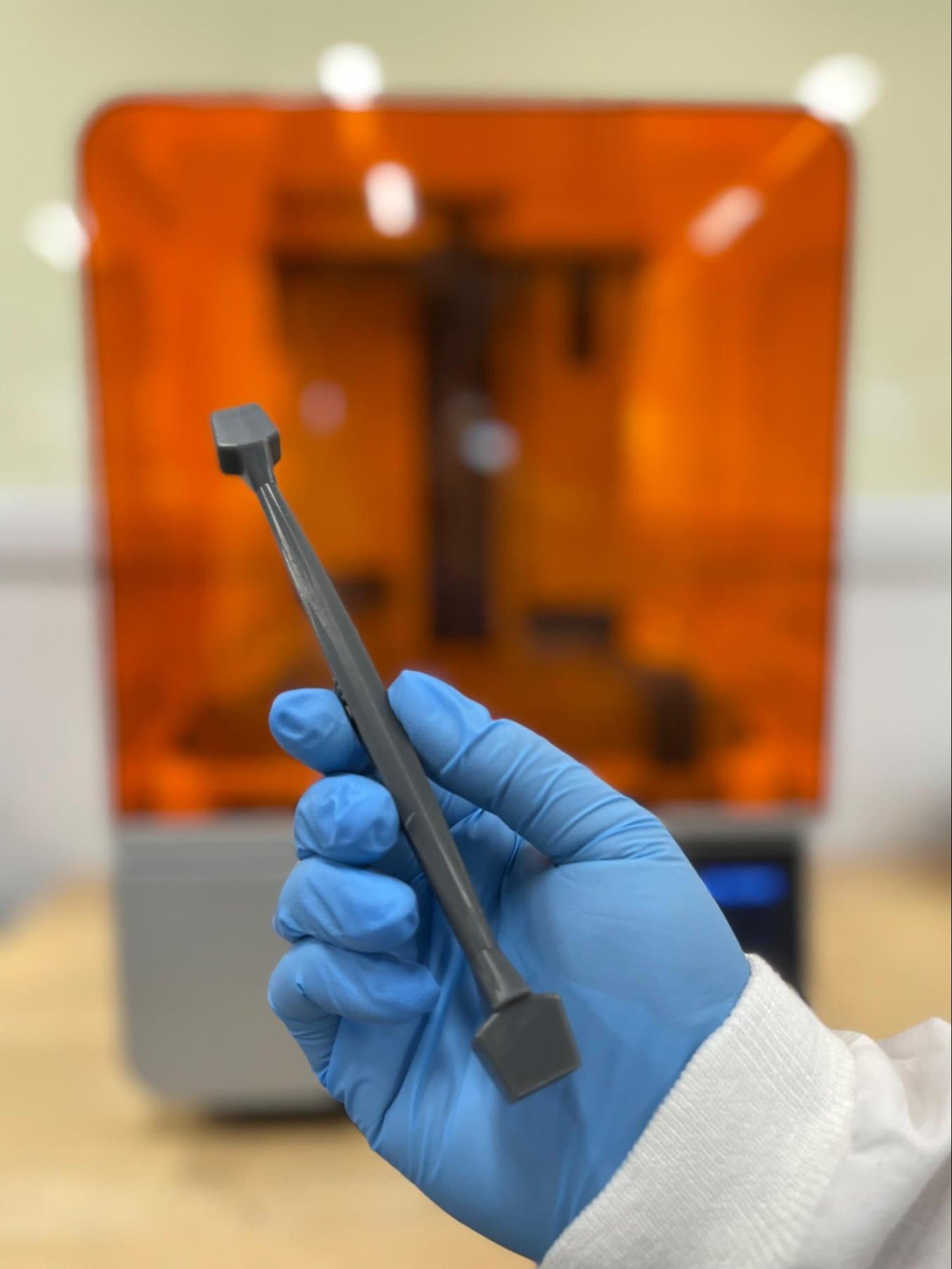

Las herramientas de uso único de restor3d adaptadas a procedimientos específicos combinan componentes impresos en 3D de metal y polímero.

Nathan Evans, vicepresidente de Desarrollo de productos, dijo: "Los cirujanos están más cómodos con las herramientas con las que se formaron. Y si se formaron hace 20 o 30 años, es posible que esta tecnología no estuviera disponible. Vemos que la adopción de la impresión 3D empieza a ganar fuerza cuando los cirujanos ven informes de casos de algunos de sus compañeros y ven los resultados que se pueden obtener con esa tecnología que todavía no han probado; cómo da acceso a nuevas prestaciones, nuevos resultados, nuevos enfoques o procesos de trabajo clínicos.

Para obtener una perspectiva clínica, Formlabs habló con el Dr. Erik Westerlund, un cirujano ortopédico especializado en la columna vertebral. El Dr. Westerlund ha quedado muy impresionado por el sistema de primera generación de discectomía cervical anterior con fusión creado por el equipo de restor3d, diciendo: "El actual proceso de desarrollo lleva siendo el mismo 20 años. Una empresa tiene un nuevo sistema de implantes y/o instrumental. La empresa viene, hace algunos prototipos y en cuanto pasan unos días o semanas ya hay algo que poder mirar. Varias semanas después, llega una versión beta del instrumento. Pero ahora, restor3d no está sacando un prototipo en cuestión de semanas, sino que tiene el instrumento real listo en cuestión de días. En mi opinión, eso cambia radicalmente lo que es posible".

Continuó diciendo: "No hay que dar importancia solo a los implantes, sino a los implantes y la técnica de implantación al mismo tiempo. Eso es lo que permite crear un procedimiento satisfactorio. Este nuevo enfoque de restor3d es un enfoque de sistemas. Con la fabricación aditiva, hay una paridad integrada entre el implante y el instrumento y se pueden cambiar ambos a la vez para crear el mejor resultado posible para el paciente".

Trabajar directamente con cirujanos se ha convertido en una parte indispensable de cómo restor3d ve la creación de sus productos sanitarios. En campos como el de la oncología ortopédica, cada operación es única. A diferencia de operaciones ortopédicas normales en las que la meta de la cirugía es asignar al paciente implantes existentes que se ajusten lo mejor posible, el cáncer causa daños diferentes en los huesos de cada paciente. restor3d tiene que colaborar estrechamente con los cirujanos de principio a fin para ofrecer herramientas específicas para cada operación.

"Los cirujanos nos transmiten sus impresiones constantemente. La impresión 3D nos permite realizar rápidamente iteraciones del diseño para recibir las opiniones de los cirujanos y ofrecer una nueva solución con celeridad".

Nathan Evans, vicepresidente de Desarrollo de productos de restor3d

Ben Wesorick, vicepresidente de Ingeniería adaptada a los pacientes, dijo: "Empezamos con tomografías (a veces, con radiografías), las llevamos a reuniones de planificación con un médico y después las convertimos en un diseño que acabará llegando al quirófano. Por eso, se trata de un proceso integral, que empieza desde los escaneados y avanza de la mano de los cirujanos en todo su recorrido".

Introducción a la impresión 3D médica

Formlabs te ofrece una introducción con la que conocer las buenas prácticas de la impresión 3D médica y ver el último ecosistema de Formlabs Medical, ¡que incluye varios productos nuevos aptos para uso médico!

Planificación y herramientas para la cirugía perfecta

La fase de planificación de una operación complicada es crucial. Se ha convertido en buena parte del valor que restor3d ofrece a los cirujanos y por lo general, incluye la creación de modelos anatómicos y guías de corte adaptadas a los pacientes.

Además de los implantes y de las herramientas adaptadas a procedimientos específicos, restor3d ofrece modelos anatómicos y guías de corte adaptadas a los pacientes como apoyo para la planificación y el procedimiento.

La planificación es crucial incluso para operaciones comunes que los médicos han realizado miles de veces antes. Cada paciente tiene una anatomía única, e incluso si el implante en sí mismo tiene un diseño perfecto, el proceso de colocarlo dentro del cuerpo depende completamente del receptor. El equipo de restor3d es consciente de ello y ofrece componentes adicionales para el proceso de planificación con el fin de asegurar el éxito de la operación. "Podemos hacer un implante con contornos bien definidos que quepa en un agujero concreto, pero si dicho agujero no se encuentra en el lugar adecuado, el objetivo final no se cumple y la planificación cae en saco roto. Por eso, las guías de corte y los instrumentos que proporcionamos son la clave para conseguir que ocurra", dice Wesorick.

Para comprender totalmente el impacto que restor3d ha tenido durante el proceso de planificación, hablamos con Will Eward, médico, veterinario y cirujano ortopédico oncológico en Duke Health. Cuando le preguntamos qué tenía de única la experiencia de planificación preoperatoria en restor3d, dijo: "Una de las cosas que a restor3d se le da muy bien es darnos plantillas poliméricas no solo del cuerpo del paciente, sino también del implante, de las guías de corte, de todo el instrumental; en definitiva, todo desde las guías de perforación hasta nuestros agujeros para tornillos".

El paquete completo de herramientas de planificación permite a los cirujanos preparar e incluso practicar su estrategia con modelos anatómicos antes de trabajar directamente con el paciente. Esta preparación preoperatoria reduce el tiempo de operación y aumenta la confianza de los cirujanos, lo que lleva a resultados mejores y a una recuperación más rápida.

"Desde que trabajamos con restor3d, uso mucho menos nuestro sistema de navegación intraoperatoria. Se debe a lo buenas que son las guías de corte. La navegación por ordenador en la cirugía es genial, verla es fascinante. A los estudiantes de Medicina les encanta, pero añade mucho tiempo al caso. Expone al paciente a mucha radiación. Y cuando podemos conseguir lo mismo con guías de corte bien diseñadas, todos salimos ganando".

Will Eward, médico, veterinario y cirujano ortopédico oncológico en Duke Health

Cómo Formlabs potencia la estrategia de restor3d

Para crear kits de planificación preoperatoria tan detallados y personalizados, restor3d utiliza su propio parque de impresoras 3D. El abanico de materiales disponibles, la precisión de las impresoras y su capacidad de responder a las peticiones de los cirujanos bajo demanda hacen posible ofrecer un producto tan personalizado así de rápido.

"En la mayoría de nuestros casos, suministramos entre uno y tres implantes metálicos y entre seis y ocho componentes de Formlabs. Por eso, los instrumentos de Formlabs son esenciales para completar el caso para la mayoría de lo que hacemos".

Ben Wesorick, vicepresidente de Ingeniería adaptada a los pacientes de restor3d

Habla con nuestro equipo de ventas para el sector médico

Independientemente de si lo que necesitas es fabricar herramientas quirúrgicas adaptadas a los pacientes o crear prototipos para un producto sanitario cardíaco, nosotros estamos aquí para ayudarte. El equipo Formlabs Medical es un grupo de especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Rápido, sencillo y fácil de escalar

restor3d tiene una selección impresionante de impresoras 3D de metal, con las que crea herramientas e implantes usando aleaciones de cobalto, cromo y titanio. Además de impresoras de metal que ocupan salas enteras, la empresa alberga unas instalaciones de producción de impresiones equipada con impresoras de la serie Form y otras máquinas para polímeros.

La directora de fabricación aditiva Elena Tercheria está especializada en la producción de piezas hechas con polímeros. Ella y su equipo utilizan sus impresoras de Formlabs para alrededor de un 90 % de sus piezas poliméricas, tanto si son instrumentos de un solo como si son productos sanitarios hechos a medida para los pacientes (algunos de los cuales se imprimen con una resina especial que los cirujanos pueden ver bajo los rayos X.

Cuando el equipo de Tercheria adoptó la Form 4B, no tardó en darse cuenta de que revolucionaría su trabajo, sobre todo en cuanto a la velocidad de impresión. Tercheria dice: "La velocidad de la Form 4B es comparable a la de una impresora DLP industrial o incluso mayor".

El equipo de Tercheria ha observado que las piezas impresas con la Form 4B tienen paredes laterales lisas, lo que reduce la necesidad de un posacabado.

Cuando se trabaja con cirujanos que se preparan para la cirugía, la agilidad es fundamental. "A veces, las piezas se rompen antes de enviarlas. Hay veces que hacen falta cantidades adicionales que enviar. Y en otras ocasiones, se trata directamente de que el cliente ha solicitado un rediseño. La impresión acelerada [de la Form 4B] nos ayudará a ser mucho más ágiles con la recuperación en estas situaciones". Restar horas a algunas impresiones puede ser la diferencia entre imprimir y entregar las piezas en el mismo día y tener que imprimir por la noche. Quitarle dos horas a una impresión puede permitir realizar dos impresiones en el tiempo que podrían tardar otras impresoras en hacer una, con lo que se duplica la capacidad.

Al equipo de Elena Tercheria le gusta la precisión mejorada de la estimación del tiempo de impresión en la Form 4B. "Puede parecer poca cosa, pero saber cuánto tardará una impresión puede liberar a empleados para que se dediquen a tareas importantes. Ya solo ver cómo la máquina mezcla cada capa y sigue consiguiendo una reducción drástica en la duración de las impresiones es impactante. Eso es algo importante para nosotros, porque podremos planificar y programar la disponibilidad de la máquina de antemano y de forma fiable".

Cuando se considera la velocidad, el posacabado es un componente clave del proceso de fabricación que contribuye a prolongar el tiempo que tarda el producto en estar listo. Las piezas impresas en la Form 4B tienen un acabado de la superficie liso y requieren menos soportes, lo que reduce la necesidad de un posacabado, ahorra tiempo y mejora la precisión de la producción.

Que no hagan falta soportes hace que menos piezas tengan que pasar por el equipo de acabado, con lo que se ahorran tiempo y recursos.

Las impresoras de Formlabs son una solución ideal para el proceso de trabajo único de restor3d por su velocidad, su precisión, su facilidad de uso y su abanico de opciones de materiales. Otra ventaja es que podemos expandir las instalaciones por nuestra cuenta, añadiendo más impresoras al parque con el tiempo. La instalación rápida y sencilla (de "enchufar y usar") de la serie Form permite a restor3d expandir sus capacidades de fabricación a medida que crezca la demanda, en vez de tener que invertir una enorme cantidad de capital desde el principio que tardará en rentabilizarse. En segundo lugar, la flexibilidad que se obtiene al usar la misma máquina y el mismo material durante el proceso de desarrollo permite al equipo incorporar máquinas a la producción cuando haga falta.

"La verdad es que apenas hay líneas de capa. Las paredes laterales tienen un aspecto muy liso, casi no parecen estar impresas en 3D".

Elena Tercheria, directora de fabricación aditiva de restor3d

restor3d utiliza un parque de más de 28 impresoras 3D de Formlabs.

Kelly lo resumió diciendo: "Los dos motivos por los que nos hemos quedado con Formlabs son la flexibilidad de la producción y la capacidad de expandirla. La inversión en una impresora de Formlabs es mucho menor que la inversión de medio millón de euros que requiere comprar una impresora de metal. Por eso, podemos seguir añadiendo unidades a nuestro parque de impresoras de Formlabs para expandir nuestra capacidad, y hacerlo de una forma sostenible que no requiere una gran inversión inicial de capital".

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

La Form 4 de Formlabs obtuvo un índice de éxito de la impresión del 98,7 %, según las mediciones de una entidad independiente, líder mundial en ensayo de productos. Lee una descripción completa de la metodología de ensayo y consulta los resultados en nuestro libro blanco.

Materiales potentes

Las herramientas quirúrgicas de restor3d combinan piezas de metal y de polímero, creadas para reemplazar los instrumentos hechos íntegramente de acero inoxidable que muchos cirujanos han usado durante toda su carrera. Su equipo de ingeniería evalúa la gama de materiales para encontrar un polímero capaz de soportar el enroscado y el uso durante el procedimiento quirúrgico tras la esterilización con rayos gamma o vapor.

Formlabs ofrece un catálogo de más de 30 materiales, que incluyen un amplio abanico de materiales biocompatibles para los profesionales de la sanidad. A Wesorick, el rendimiento de los materiales avanzados de resina le pareció impresionante. "Los materiales de Formlabs nos gustan por la interoperabilidad de sus características. Principalmente, son resistentes. Nos permiten imprimir lo que queramos sin preocuparnos demasiado de que el material se vuelva delgado o se rompa. Hemos podido ver cómo son muy resistentes frente a cosas como vástagos, herramientas de corte y guías de perforación. Proporcionan a los cirujanos una respuesta táctil muy buena. Yo diría que lo otro que estos materiales hacen muy bien por nosotros es que son flexibles desde el punto de vista del diseño".

El equipo de restor3d somete a cada instrumento e implante a ensayos rigurosos para asegurarse de que el producto que se entrega a los cirujanos es de la máxima calidad y se puede utilizar incluso en entornos que los sometan a grandes presiones. Llevan a cabo pruebas de flexión, impacto, torsión y ensayos de uso clínico simulados con los cirujanos para garantizar que sus herramientas soportarán los requisitos y las condiciones de carga que se dan dentro de un quirófano.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Flexibilidad de diseño

Imprimir en 3D algunos componentes con resina permite al equipo de restor3d probar nuevas orientaciones, materiales y tipos de elementos de diseño.

"Los que nos gusta mucho de usar las impresoras de Formlabs es la flexibilidad que nos dan en cuanto al diseño. Con Formlabs, casi siempre podemos cumplir lo que nos piden los cirujanos, que es algo que no encontramos en algunas de las otras modalidades de impresión que empleamos", dice Wesorick.

A la hora de diseñar implantes de titanio, hay muchas consideraciones de diseño orientado a la fabricación aditiva que hay que tener en cuenta, como la orientación de la placa y todas las cosas que conlleva la impresión 3D.

"En comparación con la impresión 3D de titanio, Formlabs es mucho más generosa y nos permite tener flexibilidad. Una de las cosas buenas que tiene es que si no podemos ofrecer algo en metal, es probable que sí podamos ofrecerlo en resina y obtener la funcionalidad que necesitamos, gracias a la flexibilidad del proceso de impresión".

Ben Wesorick, vicepresidente de Ingeniería adaptada a los pacientes

La libertad de diseño que ofrece la impresión 3D de resina da a restor3d la capacidad de crear nuevos elementos de diseño complejos, como cortes redondeados o cortes geométricos muy precisos en el hueso con menos exposición y menos disección.

Biocompatibilidad

Para reducir más los costes y el tiempo de lanzamiento al mercado desde la perspectiva del desarrollo, Formlabs ofrece a los fabricantes de productos sanitarios múltiples materiales biocompatibles para SLA y SLS. Las resinas BioMed de Formlabs están diseñadas para profesionales de la sanidad que buscan materiales médicos que sirvan para una amplia gama de aplicaciones en las que el rendimiento y la biocompatibilidad son cruciales. Estos materiales se desarrollan y fabrican en unas instalaciones con certificación ISO 13485 y son compatibles con los métodos de desinfección y esterilización comunes.

Evans explicó las ventajas de trabajar con un proveedor de materiales con un sistema de gestión de la calidad sólido, diciendo: "Que un proveedor ya tenga preparadas las aprobaciones y las pruebas necesarias para la biocompatibilidad, como las de la norma ISO 10993, resulta muy útil, especialmente para cuando se quieren evitar los tiempos de espera largos asociados con esas pruebas, así como los costes que suponen. Tener esos ensayos preparados nos permite llegar más rápido al mercado y también nos permite justificar que solo realicemos ciertos ensayos concretos y no todo el conjunto. Eso es algo vital con Formlabs".

El siguiente desafío: resolver problemas en todo el cuerpo

restor3d se ha establecido como un líder a la hora de usar la impresión 3D para innovar en el quirófano. Su kit de planificación preoperatoria líder en el sector, sus implantes precisos e innovadores y la solución completa que ofrece el kit de instrumental quirúrgico han ayudado a los hospitales a reducir los costes y mejorar la experiencia de los pacientes.

Según Kelly, la empresa solo acaba de empezar: están empezando a hacer planes para expandirse a operaciones de pie y tobillo, así como a diferentes cirugías vertebrales. Otras aplicaciones ortopédicas como la traumatología, los productos para las extremidades superiores y la medicina deportiva no tardarán en estar a su alcance después de ese paso. "Nos estamos posicionando para contar con la infraestructura y las plataformas de tecnología fundamentales que nos permitan tratar problemas de todo el cuerpo y con múltiples sectores de la medicina".

Hace poco, restor3d se mudó a un nuevo complejo de oficinas para que fuera más fácil expandir la empresa y su producción hasta el siguiente nivel. Las nuevas oficinas fomentarán el crecimiento en sus actuales líneas de productos y permitirán desarrollar más especialidades.

Wesorick concluyó su intervención diciendo: "Hay varias empresas que están usando la impresión 3D y la ortopedia, pero el número de ellas que lo hacen completamente por su cuenta es muy reducido. Dejar de externalizar nos permite mejorar y que nuestros productos sean los más rápidos del mercado. Obviamente, del dicho al hecho hay un trecho, pero mudarnos a las nuevas instalaciones nos va a permitir hacer realidad nuestra visión de convertir todos los materiales, sean resinas o polvos, en piezas acabadas aquí mismo en Durham, en Carolina del Norte".

Infórmate sobre cómo la impresión 3D se puede usar para las aplicaciones médicas y explora el catálogo de materiales médicos biocompatibles de Formlabs.