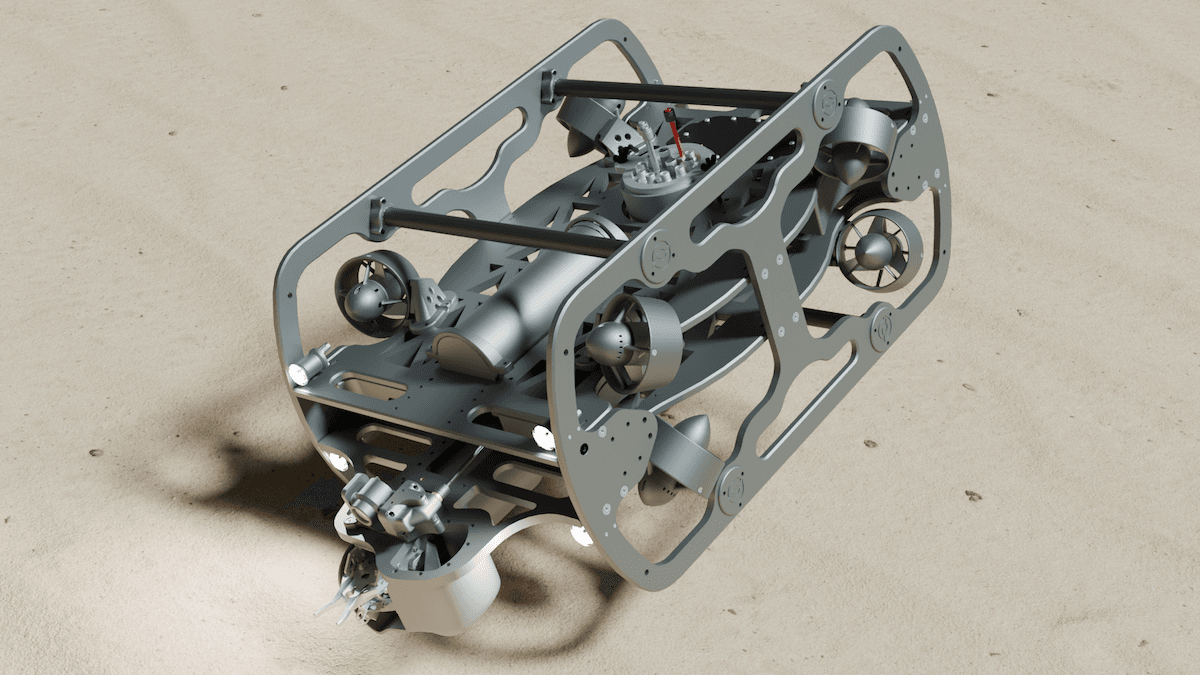

Robótica subacuática impresa en 3D para reparaciones en las profundidades marinas

Para los sectores marítimos que trabajan sobre el agua o bajo ella, como la pesca, la acuicultura o los parques eólicos marinos, todo son complicaciones. El mar es un entorno en constante cambio y a menudo inhóspito, que aumenta las dificultades provocadas por los problemas de la cadena de suministro, las reparaciones, el mantenimiento y las operaciones diarias.

Dado que la impresión 3D hace posible la fabricación de piezas impermeables complejas y personalizadas, sus aplicaciones son casi infinitas. Las piezas impresas en 3D resistentes al agua se están utilizando como componentes de motores de uso final, herramientas de investigación, palas de hélices, componentes de equipos de buceo en aguas profundas y mucho más. Hay ideas nuevas por todas partes, pero los productos de éxito siguen necesitando un proceso de diseño adecuado, ensayos exhaustivos y herramientas eficaces para ser viables en el entorno que los espera bajo la superficie.

Southern Ocean Subsea (SoSub), una empresa de diseño y fabricación de robótica submarina, lleva años desarrollando herramientas de robótica para trabajar bajo el agua. En colaboración con el socio de Formlabs ThingLab, SoSub utiliza una Form 3 y cuatro Form 3L para crear sistemas de robótica complejos.

Kelsey Treloar, fundador de SoSub, y el ingeniero Miles Lewis han reducido el coste y los tiempos de espera del desarrollo de soluciones personalizadas, como sus vehículos submarinos teledirigidos. Fabricar sistemas robóticos complejos y resistentes al agua como los suyos sería casi imposible sin la impresión 3D, que les ha permitido eludir los impedimentos que la fabricación tradicional pone al éxito de las empresas emergentes.

"La impresión 3D hace que la fabricación deje de ser un cuello de botella. El obstáculo pasa a ser nuestra propia imaginación: tenemos que pensar en una solución interesante a un problema complicado, así que la pregunta no es "¿es posible?", sino "¿podemos concebirla?" Eso es un privilegio para los ingenieros de hoy", nos dice Lewis.

Mantenimiento e identificación de un nicho de mercado

El vehículo submarino teledirigido de SoSub se concibió en un principio como solución a un problema con el que Treloar se había encontrado innumerables veces: el proceso de reparar redes de pesca comerciales era tedioso y podía resultar peligroso. Una solución robótica tenía que ser posible.

Treloar no empezó su trabajo con la idea de desarrollar vehículos submarinos teledirigidos o de diseñar nueva tecnología submarina. De hecho, SoSub empezó su recorrido como una empresa de mantenimiento y reparación de equipos de pesca y maquinaria submarina. Treloar se dio cuenta de que les llamaban una y otra vez para reparar redes y equipos de pesca industrial, realizando operaciones que requerían mucho tiempo de trabajo manual, ya que los equipos de buceo se veían obligados a coser las redes manualmente bajo el agua. Este tipo de trabajo manual y repetitivo lleva años siendo realizado por robots en tierra, pero el entorno oceánico añade una capa extra de complejidad y de costes. Las soluciones que existían podían costar cientos de miles de euros y solían reservarse para expediciones de investigación con una potente financiación.

Treloar empezó a experimentar: aprendió por su cuenta a trabajar con CAD y empezó a buscar distintas formas de fabricar las piezas impermeables que estaba diseñando. "Empezamos a buscar formas de fabricarlas que no requirieran muchos recursos, formas que resultaran económicas para una empresa como la nuestra. Primero con impresoras 3D FDM y después, explorando otras formas", dice Treloar.

Reparar redes puede ser peligroso: los sistemas robóticos limitan el peligro para los buzos humanos y la impresión 3D hace que estos sistemas robóticos sean rentables para las empresas de pesca que contratan a SoSub.

La tecnología adecuada

Las carcasas impresas en 3D mediante FDM (como la de la izquierda) no son estancas, ya que las piezas impresas en 3D mediante FDM tienen huecos microscópicos entre las capas de filamento.

Desde el principio, la tecnología FDM planteó retos. Las impresoras FDM no pueden crear piezas estancas, ya que los huecos microscópicos que quedan entre las capas que no están unidas químicamente entre sí permiten que se filtre el agua, sobre todo cuando la presión aumenta al crecer la profundidad.

Por suerte, un compañero suyo tenía experiencia con las impresoras 3D SLA. "Se empeñó en que la tecnología de resina era lo suficientemente buena, así que la probamos y funcionó. Ninguna otra cosa de lo que he visto hasta ahora puede hacerlo y no habríamos podido desarrollar estas piezas de otra forma", dice Treloar.

Desde que empezó a trabajar con las impresoras 3D de resina, SoSub ha ampliado su parque de impresoras 3D y ahora posee cuatro impresoras 3D SLA de gran formato Form 3L y una unidad de escritorio Form 3. "Las impresoras sentaron las bases para que pudiéramos iniciar siquiera este trabajo", afirma Lewis.

Impresión 3D de carcasas estancas y resultados de los ensayos de presión

En este libro blanco, ofreceremos los resultados de los ensayos y recomendaciones claras para imprimir en 3D de forma económica carcasas estancas personalizadas.

Piezas subacuáticas: A la altura del desafío

La robótica submarina requiere piezas que puedan soportar cargas repetidas, mantener tolerancias estrictas y alcanzar una precisión dimensional exacta, de modo que puedan crear conjuntos de piezas sellados con juntas tóricas sin que haya huecos causados por protuberancias, crestas, líneas o defectos de impresión. Las piezas que cumplen esa lista de características se han obtenido tradicionalmente mecanizándolas a partir de metal o moldeándolas por inyección, pero la externalización a proveedores es cara y puede llevar semanas o meses.

La impresión 3D proporciona a Lewis y Treloar un método para diseñar, prototipar y probar piezas capaces de imitar el rendimiento de los plásticos moldeados por inyección o incluso el de los plásticos mecanizados.

"Si uno examina el sector de los vehículos submarinos teledirigidos, se ve que en general se mecanizan o se moldean por inyección, lo que supone tener que esperar mucho tiempo y costes muy elevados. Al tratarse de un mercado tan especializado, los componentes pueden costar miles de dólares. Una de las ventajas competitivas de SoSub es que podemos hacer cosas muy rápidamente, pero también de forma muy barata, gracias a la impresión 3D".

Kelsey Treloar, fundador y CEO de SoSub

Los materiales de Formlabs pueden no solo crear las superficies lisas necesarias para estas piezas de uso final, sino también soportar la presión de las operaciones bajo el agua. SoSub ha comprobado que las carcasas impresas con la Rigid 10K Resin, la Tough 2000 Resin y la Grey Resin mantienen su impermeabilidad incluso a cientos de metros de profundidad. "Compramos un pequeño servidor comercial por 100 dólares e imprimimos en 3D una carcasa para él. Superó con creces nuestras expectativas, bajando 600 metros. Resulta que se puede fabricar en solo medio día un accionador para un servidor submarino capaz de descender 600 metros bajo el agua", dice Lewis. Otra carcasa hecha con la Rigid 10K Resin también funcionó de forma satisfactoria a más de 1000 metros bajo la superficie.

Una gran ventaja del proceso de trabajo de Formlabs ha sido el rendimiento mecánico estimado en el software Fusion 360 de Autodesk para las resinas de Formlabs. "Autodesk publica los datos del análisis de elementos finitos de los materiales para ingeniería de Formlabs para las simulaciones, que es algo de lo que no disponemos con otros materiales. Si un cliente quiere una estimación de la resistencia de su pieza, podemos usar los datos y decirle: 'debería ser capaz de soportarlo'. A continuación, podemos hacer los ensayos para confirmarlo", dice Lewis.

Añadir complejidad para simplificar las cosas

Las impresoras 3D Form 3L de SoSub ha permitido a la empresa diseñar, probar y producir piezas de uso final estancas y dimensionalmente precisas.

Además de reducir los costes y los tiempos de espera, SoSub está creando piezas que no se pueden fabricar de forma tradicional por su complejidad, y esto ha influido en su enfoque a la hora de crear nuevas piezas. Para reducir el número de componentes diferentes en un conjunto de piezas y facilitar su manejo y funcionamiento, SoSub diseña pensando en la fabricación aditiva. "Hay cosas que serían totalmente imposibles y extremadamente caras de conseguir si se fabricaran con mecanizado. Así que en realidad hay que cambiar de forma de pensar y hacer piezas con la mayor complejidad posible y de una sola pieza, para imprimirla entera. Se pueden eliminar ocho procesos de fabricación, haciendo que el diseño y el ensamblaje sean más rápidos y sencillos", dice Lewis.

Squid Lock: Impresión 3D desde el diseño hasta el uso final

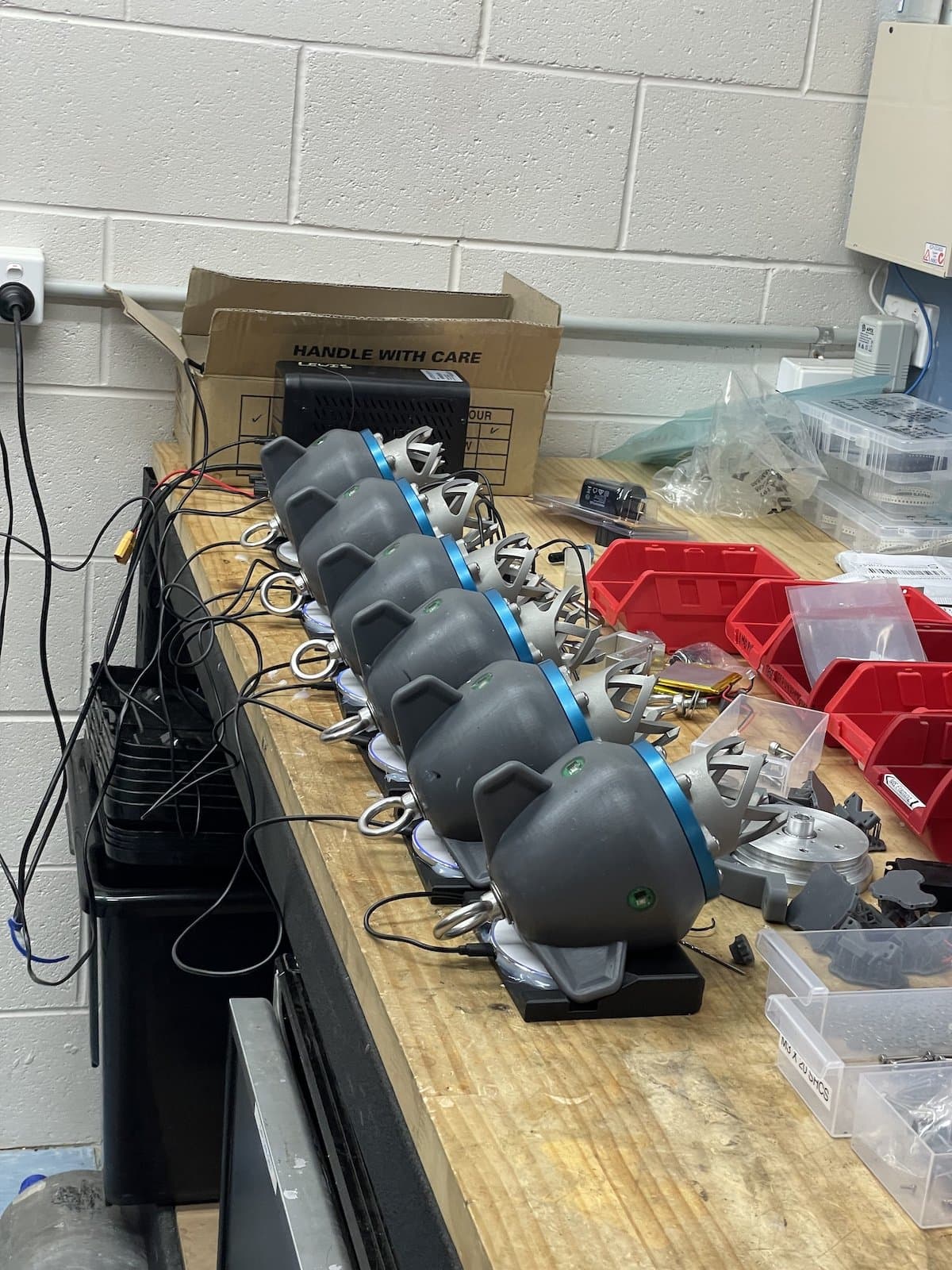

La Tough 2000 Resin tiene una buena resistencia y una excelente precisión dimensional, por lo que es perfecta para las carcasas estancas del cuerpo principal del Squid Lock.

El Squid Lock ya montado tiene una carcasa impresa en la Form 3L con la Tough 2000 Resin. Incluye "dientes" metálicos impresos en 3D para engancharse a las redes.

La impresión 3D ha permitido a SoSub encontrar soluciones creativas a problemas complicados. Por ejemplo, el equipo de SoSub recibió el encargo de desarrollar un vehículo submarino teledirigido para una tarea muy específica en las piscifactorías marinas de Melbourne. Las grandes redes de pesca tienen que sacarse de los barcos y extenderse en el agua, un trabajo que solían hacer los buzos y que requería mucho trabajo manual, además de ser repetitivo. La dificultad residía en diseñar un accionador capaz de actuar con tanta destreza como las manos humanas mientras la red flotaba en el agua y mantenerse lo suficientemente agarrado a ella. La respuesta fue el "Squid Lock" de SoSub, una pieza robótica que puede nadar hasta una red, agarrarse y engancharse al tejido flotante, para después tirar de él, ejerciendo unos 400 kg de fuerza, sin desgarrarse ni desprenderse.

"Pasamos de un concepto muy preliminar a trabajar en un producto final en un mes y medio, con prototipos de ensayo impresos en 3D con la Grey Resin para los dientes y con la Tough 2000 Resin para la carcasa. La impresión 3D nos da la seguridad de que podemos hacer algo con un plazo ajustado. Nos permite asumir más riesgos de diseño", dice Treloar.

SoSub entregó ocho Squid Lock totalmente funcionales a la piscifactoría en dos meses. El diseño final tiene los dientes impresos en 3D en metal, pero sigue teniendo una carcasa hecha con la Tough 2000 Resin. "La Grey Resin tiene un nivel de detalle bastante bueno y la Tough 2000 Resin es un material bastante resistente, para cuando queramos algo que sea detallado como la Grey Resin pero más fuerte", dice Lewis.

Planes digitales para el futuro

SoSub apenas acaba de empezar a responder a la enorme demanda de maquinaria personalizable en las industrias marítimas. Para el futuro, su mirada va más allá de ofrecer soluciones completas. "Queremos llegar a producir cientos de unidades al año y seguiremos utilizando la impresión 3D. Podemos hacer que los clientes compren ellos mismos las impresoras y luego venderles los archivos, para que todo lo puedan fabricar in situ", dice Treloar. Por ahora, la base de clientes de SoSub que buscan soluciones totalmente impresas sigue creciendo, pero Treloar y Lewis confían en que la impresión 3D pueda adaptarse a proyectos nuevos y más complicados. "La utilizamos para todo tipo de cosas aparte de para lo que compramos las impresoras originalmente. Desde entonces, ha abierto nuestras mentes a cosas nuevas que podemos probar", dice Treloar.

Para aprender a imprimir en 3D carcasas estancas, descarga nuestro libro blanco. Para explorar la Form 3L, visita nuestra página.