Cómo Harlequin cumple los ajustados plazos de Hermès, Dior y Louis Vuitton con la impresión SLA

Harlequin Design es una empresa conocida en todo el mundo por crear un merchandising visual impresionante, utilizando la impresión 3D para crear modelos de gran tamaño, herrajes y herramientas. Desde su fundación en Londres en 1994, Harlequin se ha expandido por todo el mundo, con filiales en Milán, Nueva York, Shanghái y Dubái, diseñando extraordinarias experiencias de cara al cliente para marcas de belleza y de moda de fama mundial como Louis Vuitton, Hermès, Marks & Spencer, Macy's, John Lewis y muchas más.

Ante el creciente número de pedidos procedentes del vertiginoso sector de la moda, Harlequin necesitaba encontrar la forma de producir piezas deslumbrantes y hechas a medida en plazos muy cortos. Hablamos con Mark Garside, director de Innovación y Desarrollo de Productos de Harlequin, acerca de las ventajas de disponer de un gran parque de impresoras y cómo Harlequin lo aprovecha para disminuir los costes, reducir los tiempos de espera, ganar independencia respecto a las cadenas de suministro y aumentar la flexibilidad de su producción.

Diseño de atrezo para el "teatro minorista"

Han pasado casi 30 años desde que Amazon envió su primer pedido en línea, y hoy cualquiera puede comprar cómodamente todo lo que desee sin salir de casa. Aunque las ventas al por menor por Internet han continuado creciendo en los últimos 20 años, la mayor parte de los ingresos del comercio minorista siguen procediendo de las tiendas físicas. Incluso después de la pandemia, el 76 % de los consumidores encuestados en Francia, Alemania y el Reino Unido respondieron que piensan seguir comprando en tiendas físicas.

Garside explica este interés por la venta fuera de Internet con la experiencia analógica de lo que él llama teatro minorista: "Sí, todos podríamos comprar con nuestros teléfonos, pero eso es como la mayoría de las cosas digitales: un poco aburrido. La gente quiere emociones. Por eso hablamos de entretenimiento y de teatro minorista".

Por lo tanto, Harlequin está actuando como diseñador de atrezo para esos teatros minoristas, ayudando a las tiendas a transmitir su mensaje de la forma más interesante posible. "Una tienda en una calle concurrida que solo tiene una pantalla digital en su escaparate nunca será tan interesante como algo que se renueva, que es tridimensional, que es real", dice Garside.

Las decoraciones de los escaparates y las tiendas deben actualizarse al menos cada temporada con piezas nuevas y llamativas. Sin embargo, los plazos dictados por las temáticas estacionales son cortos, lo que significa que hay que crear esas decoraciones nuevas en muy poco tiempo.

Por eso, Harlequin se enfrenta constantemente al reto de presentar diseños creativos y únicos en plazos muy ajustados. "El mundo de la venta al por menor y de la moda se mueve muy deprisa. Hay una cantidad ingente de trabajo que hay que hacer muy rápido y, a veces, todo a la vez. Hay que diseñar rápido, comprender el proyecto rápido y entregar rápido", explica Garside.

Cómo encontrar la herramienta adecuada para proyectos personalizados de gran tamaño y alta calidad

Durante mucho tiempo, Harlequin tuvo que recurrir a escultores y modelistas externos para crear las decoraciones únicas por las que su marca es conocida. Aunque sus trabajos se ajustaban a los requisitos de calidad de Harlequin, los tiempos de espera y los costes que traían consigo esos servicios externos suponían un riesgo para los ajustados plazos de sus proyectos.

Harlequin buscaba una solución más rápida, más flexible y menos costosa que pudiera utilizar dentro de la misma empresa. No tardaron en interesarse por la impresión 3D, conocida por su producción rentable de piezas únicas y de remesas de bajo volumen, que suele ser lo que necesita Harlequin. Pero al empezar a trabajar con las simplistas impresoras de modelado por deposición fundida (FDM), no obtuvieron los resultados que esperaban. "Todo el mundo empieza haciendo sus pruebas con algo sencillo como el FDM, pero a mí siempre me ha parecido muy decepcionante. Nunca he visto que las piezas se queden pegadas al lecho, siempre se doblan o se rompen. Es algo muy, muy de aficionado", recuerda Garside.

La impresión con FDM era demasiado lenta y poco fiable para beneficiar al negocio de Harlequin, sobre todo a la hora de tratar con impresiones de gran tamaño. "Dios mío, había que esperar una semana para que se imprimiera algo con el FDM, para que a mitad de camino, se rompiera o le hubiera pasado algo a la pieza. No nos servía para nada". Como Harlequin no puede permitirse tener problemas de impresión en proyectos para grandes marcas que ya de por sí tienen plazos ajustados, hubo que decir adiós al FDM.

Formlabs captó rápidamente la atención de Garside como una solución mejor y más fiable, que se ajustaba a las necesidades profesionales de Harlequin. "Hay muchas empresas de 3D que van y vienen. Formlabs me atrajo al instante porque sus impresoras también se utilizan en el sector médico, así que sabía que tenían calidad y fiabilidad. Hay que buscar una empresa que sepas que va a seguir existiendo al año siguiente y que sepa resolver tu problema, si es que tienes uno".

Con la impresora FDM, nunca tuve la sensación de que me ayudara, sino que más bien me dificultaba las cosas. En cambio, la impresora de resina fue útil desde el primer momento e hizo posibles diseños que antes no podíamos hacer.

Mark Garside, director de Innovación de Harlequin Design

Desde el principio, Garside tenía la intención de disponer de un gran parque de impresoras para reaccionar con flexibilidad a los plazos más ajustados y aumentar la resistencia de la producción. Por eso le gusta lo fácil que fue escalar su parque de impresoras a siete máquinas Form 3L, que puede gestionar con facilidad gracias al software gratuito Dashboard. "En un momento dado, nos planteamos invertir en una de esas impresoras MJF, que son mucho más caras que la Form 3L. Solo una máquina ya nos costaría alrededor de un cuarto de millón de libras, para que después, tampoco ofrezca un tamaño de impresión tan grande. Si esa máquina se rompiera, se bloquearía toda la producción. Prefiero tener muchas impresoras a mi disposición con las que baste con pulsar el botón de empezar a imprimir para conseguir resultados rápidamente", explica Garside.

Demostración del producto: Ecosistema Form 3L

¿Quieres saber más acerca del ecosistema de la Form 3L y la Form 3BL, así como de las nuevas máquinas de posacabado de gran formato? En esta demostración, mostramos el proceso de trabajo completo, incluido el posacabado.

Cómo ganar rapidez y flexibilidad con la impresión 3D in situ

Actualmente, Harlequin utiliza las impresoras 3D de Formlabs en una gran variedad de situaciones para reducir los costes de producción y cumplir los ajustados plazos del ajetreado sector minorista, incluso para los diseños más complejos.

Saltarse el abastecimiento: Ahorrar en costes y tiempo con piezas impresas en 3D personalizadas

Las ideas de Harlequin pretenden crear una ilusión sin fisuras de un mundo emocionante que los peatones no puedan resistirse a visitar. Para presentar este aspecto unificado, los herrajes y elementos de fijación desempeñan un papel fundamental.

¿Cuál es el gran problema? "Ya no vivimos en un mundo con muchas opciones en cuanto a herrajes, fijaciones y accesorios. Antes había muchas más, pero incluso grandes empresas como Häfele ya no mantienen existencias de la misma manera. Tienen ciertos herrajes y ya está", describe Garside. Pero esas soluciones genéricas rara vez se ajustaban a las exigencias y los diseños únicos de Harlequin.

Dado que las existencias de herrajes están disminuyendo continuamente, Harlequin se limita a imprimir sus propios accesorios y fijaciones. Crean de forma independiente soluciones como estas fijaciones hechas con la Tough 2000 Resin que unen varillas metálicas al contrachapado.

Por eso, Garside se alegra de poder imprimir las piezas que necesita siempre que las necesite.

La impresión 3D nos está dando una gran flexibilidad para trabajar con lo que tengamos a mano. Incluso con los diseños hechos por otra persona, podemos adaptar nuestras fijaciones o accesorios con precisión al objeto.

Mark Garside, director de Innovación de Harlequin Design

Pero esto no quiere decir que Harlequin haya abandonado las piezas fabricadas en serie. Por el contrario, la flexibilidad de la impresión 3D les permite aprovechar todo el potencial de los artículos comerciales baratos y darles nuevos usos, ahorrando en costes de producción. "Lo que me encanta del proceso de impresión 3D es que tienes la opción de dar estilo a algo que de otro modo no podrías utilizar. A veces, simplemente quieres utilizar el equipamiento disponible en el mercado y ahora podemos darle un nuevo aspecto que nos permita utilizarlo en nuestros escaparates", dice Garside.

Harlequin está reduciendo los costes de producción de diseños únicos como este bote de aerosol, combinando artículos comerciales rentables (el tubo metálico) con piezas impresas en 3D personalizadas (la tapa y la válvula).

La flexibilidad de la impresión 3D también ahorra a Harlequin un tiempo valioso que, de otro modo, perdería buscando piezas que quizá ni siquiera existan. "Sea lo que sea lo que quieres conseguir, primero tienes que encontrarlo. Con la impresión 3D podemos saltarnos ese proceso por completo o reducirlo al mínimo, ya que podemos tomar una pieza que se acerque a lo que queremos y adaptarla", explica Garside. Esto permite a Harlequin ejecutar diseños independientemente de las piezas que haya disponibles, lo que aumenta su credibilidad de cara a clientes importantes.

Fabricación personalizada y producción de bajo volumen con piezas de uso final impresas en 3D

Ve este seminario web para conocer cómo puedes acceder a la fabricación personalizada y la producción de bajo volumen de piezas de uso final de forma rápida y rentable con la impresión 3D.

Explorar nuevas posibilidades de diseño: La resistencia, complejidad y precisión de la impresión 3D

La impresión 3D SLA es conocida por su gran libertad de diseño y su alto nivel de detalle, que Harlequin aprovecha para crear piezas de transición geométricamente complejas y muy personalizadas. Con la impresión 3D, Harlequin puede crear diseños extraordinarios que antes eran impensables, demasiado aparatosos o demasiado caros de llevar a cabo. "La impresión 3D es muy útil para crear transiciones fluidas entre objetos. Podemos imprimir fácilmente piezas bastante complejas, que de otro modo requerirían demasiado trabajo de escultura manual", explica Garside.

Durante mucho tiempo, los diseñadores de Harlequin tuvieron que encontrar un equilibrio perfecto en cuanto al grosor de esas piezas o fijaciones de transición. Por un lado, cada centímetro añadido hace que sea necesaria más estabilidad para mantener las piezas en su sitio. Por otro lado, eso hace que las partes del diseño que son puramente estructurales sean más visibles. Las propiedades mecánicas de la Tough 2000 Resin permiten disminuir el grosor de las estructuras de soporte, haciéndolas menos visibles sin que suponga renunciar a la resistencia de las piezas.

Introducción a la impresión 3D con la estereolitografía (SLA) de escritorio

¿Estás buscando una impresora 3D para fabricar tus modelos 3D en alta resolución? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLA y por qué es el proceso de impresión 3D más popular para crear modelos con detalles increíbles.

Cumplir el plazo: Entrega rápida con los parques de impresoras 3D Form 3L

Los compañeros de Garside reciben a diario encargos urgentes debido a los constantes cambios en las tendencias del comercio y la moda. Desde que construyeron su parque de impresoras dentro de la empresa, pueden satisfacer estas demandas, imprimiendo fácilmente de un día para otro. "Todo va y viene rápidamente y nunca sé lo que pasará al día siguiente, pero con la impresión 3D, tenemos la flexibilidad para responder a la situación con la misma rapidez".

Antes de usar la impresión 3D, Harlequin habría tenido que esperar a servicios externos de escultura o de impresión, que podrían llegar a tardar semanas en entregar los resultados. Ahora son totalmente independientes e imprimen piezas cruciales para sus clientes en un día, garantizando el éxito de los proyectos importantes. "He tenido situaciones en las que se han cometido errores y hemos tenido que crear fijaciones o accesorios el mismo día de la entrega, por ejemplo. No teníamos tiempo de comprar esas piezas ni de buscar dónde conseguirlas, pero logramos imprimirlas", dice Garside.

Disponer de un gran parque de impresoras ya ha salvado algunos proyectos. Garside recuerda con total claridad un proyecto para Louis Vuitton, para el que tuvo que preparar una pieza crucial en 24 horas. "Un escultor externo habría tardado al menos una semana en enviarme esta pieza y habríamos incumplido el plazo. Es un ejemplo de una situación en la que antes no habríamos podido resolver el proyecto. Pero gracias a que podíamos usar el material rápido Draft Resin y a que teníamos tantas impresoras como tenemos, pude ponerme en marcha enseguida y tener algo impreso para [Louis Vuitton] el día siguiente".

Hacer que un escultor externo les hiciera piezas complejas solía llevarle a Harlequin semanas, lo que hacía imposible cumplir pedidos con plazos cortos. Hoy imprimen modelos detallados, como este bolso para Louis Vuitton, de la noche a la mañana.

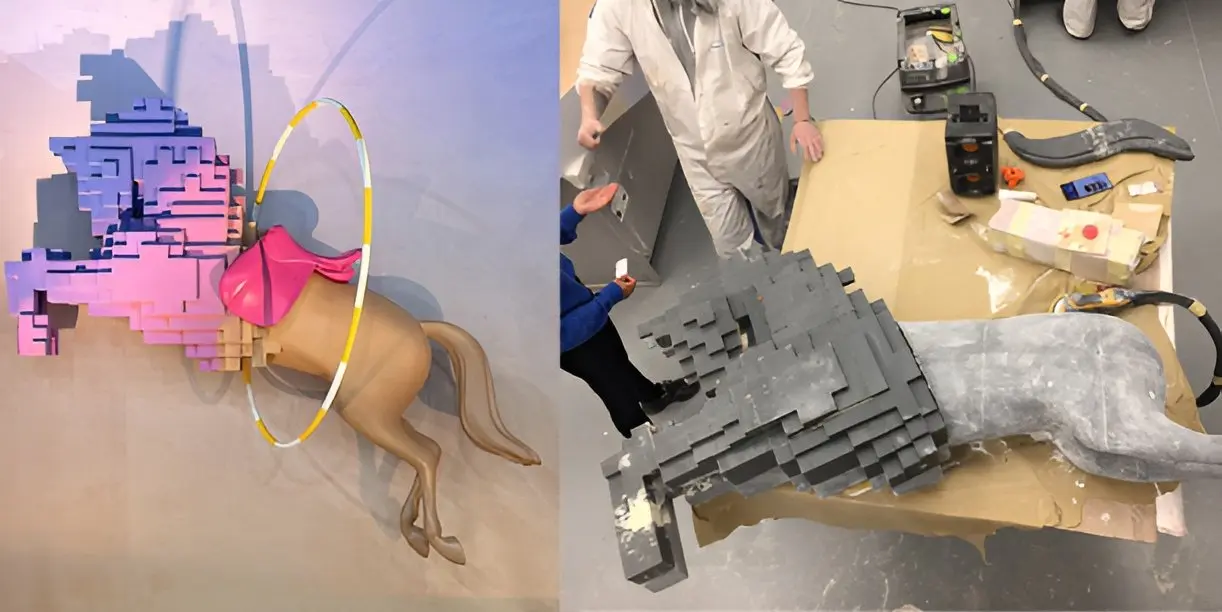

Si quieres llamar la atención de los clientes, a veces simplemente hay que ser grande, atrevido y colorido. Por eso Harlequin diseñó un caballo pixelado, que nunca habría saltado al mundo real sin la ayuda de la impresión 3D. Garside recuerda el desafío que supuso para Harlequin: "El caballo era casi de tamaño real y no teníamos mucho tiempo". Su método típico de esculpir habría sido demasiado caro y lento.

La precisión y la exactitud de la Form 3L facilitan a Harlequin ensamblar piezas más pequeñas para montar modelos a tamaño real.

Para proyectos grandes como este caballo de 2,5 metros de largo, a Garside le encanta el volumen de impresión ampliado de la Form 3L, que permite imprimir piezas de hasta 33,5 × 20 × 30 cm. Aunque las impresoras industriales capaces de imprimir a esta escala pueden ser muy caras, es posible comprar varias impresoras Form 3L por el mismo precio. "Tener la capacidad de imprimir diferentes partes de forma simultánea hizo que pudiéramos hacer algo mucho, mucho, mucho más rápido que cualquier otra empresa a la que se lo enviáramos", dice Garside. "Esos trozos se pegan o se fijan, se lijan, se les da un acabado, se pintan y listo. Es increíblemente rápido y fácil".

Al final, Harlequin se ahorró más de dos semanas de espera aprovechando la capacidad de impresión de su parque de impresoras propio y ensamblando las piezas ellos mismos.

La Form 3L tiene un precio tan bajo que no usarla sería de locos. Ya solo poder tener un volumen de impresión de ese tamaño, por un precio bastante menor a las 250 000 libras que hay que pagar por una máquina de HP, es extraordinario.

Mark Garside, director de Innovación de Harlequin Design

Cómo imprimir en 3D modelos mayores que el volumen de impresión de tu impresora 3D

No dejes que el volumen de impresión limite lo que puedes lograr con una impresora 3D de escritorio. Dividir un modelo en piezas más pequeñas que se puedan combinar tras la impresión es una buena solución para imprimir objetos en 3D de gran tamaño que no caben en una base de impresión.

Harlequin no solo aprovecha el volumen de impresión conjunto de su parque de impresoras para crear piezas grandes de forma rápida, sino que también crea grandes cantidades de piezas pequeñas. Para promocionar el taller que han abierto recientemente en Nueva York, imprimieron cientos de perritos calientes con el nombre de la empresa en ellos. Justo antes del inicio previsto de la campaña, se dieron cuenta de que faltaban los puntos de la letra I, pero gracias a su parque de impresoras Form 3L, Garside tardó menos de una hora en imprimir todas las piezas que faltaban.

Imprimir una gran remesa de piezas no es problema para Harlequin gracias al gran volumen de impresión de sus Form 3L.

Producción de grandes cantidades de piezas: Impresión 3D de herramientas, sujeciones con guía y accesorios para la fabricación

Además de imprimir modelos y fijaciones, Harlequin utiliza su parque de impresoras para imprimir herramientas y sujeciones con guía. La gran flexibilidad de la impresión 3D y el catálogo de materiales de Formlabs permiten a Harlequin aprovechar las ventajas de la fabricación aditiva para optimizar las herramientas de su taller.

Para sus decoraciones, Harlequin suele necesitar grandes cantidades de una pieza concreta en poco tiempo. Uno de los procesos que utiliza para crear dichas piezas es el moldeo en vacío, que utiliza una herramienta para producir de forma rápida y rentable grandes cantidades de piezas de paredes delgadas hechas con termoplásticos.

Preparar herramientas de moldeo en vacío con mecanizado no solo ha sido muy caro, sino también un proceso que lleva mucho tiempo, imposible de utilizar en casos con plazos muy ajustados. "Cuando tenía que pedir que nos fabricaran herramientas de moldeo en vacío en aluminio o que nos las mecanizara un fabricante de herramientas, nos costaba una barbaridad de dinero. A veces esperábamos dos semanas cada vez que una herramienta necesitaba una pequeña adaptación", dice Garside.

Hoy, Garside y sus compañeros utilizan la resina resistente al calor Rigid 10K Resin para realizar iteraciones rápidas de herramientas de moldeo en vacío. "La Rigid 10K [Resin] es perfecta cuando necesitas detalles muy finos y una precisión absoluta". De esta manera, reducen los tiempos de espera, ahorrando en costes de producción y aprovechando al máximo la máquina que mejor se ajusta a cada tarea.

Solo en el último proyecto de moldeo en vacío, hemos ahorrado miles de libras imprimiendo las herramientas aquí, in situ. Pudimos hacer los cambios que queríamos y producir las piezas con mucha rapidez. Se trata simplemente de encontrar la herramienta más inteligente para cada trabajo.

Mark Garside, director de Innovación de Harlequin Design

La gran resistencia al calor de la Rigid 10K Resin la convierte en un material excelente para imprimir herramientas de termoformado o moldeo en vacío.

Garside agradece la gran independencia que ha conseguido Harlequin con la impresión 3D, que permite a la empresa resolver problemas de forma flexible en muy poco tiempo. Ahora, cada vez que su equipo necesita piezas, está convencido de que encontrarán rápidamente la forma de prepararlas, ya sea una sujeción con guía, una herramienta, un modelo o cualquier otra cosa.

Sujeciones con guía y fijaciones para potenciar la eficiencia de la fabricación

Aprende a imprimir rápidamente en 3D herramientas resistentes y duraderas para el mecanizado, el montaje y la inspección. Un ingeniero de aplicaciones de Formlabs te guiará por el proceso de trabajo, te ofrecerá recomendaciones y profundizará en ejemplos reales de empresas innovadoras.

Crecimiento constante con la impresión 3D

Frente a las fluctuaciones del comercio minorista y la moda, la clave del éxito de la empresa es la rapidez y flexibilidad de la producción, que le permite cumplir los ajustados plazos de los proyectos y las altas expectativas de calidad de marcas como Hermès, Louis Vuitton y Dior.

Gracias a la impresión 3D, Harlequin está creando incluso los diseños más complejos más rápido que nunca, acabando más proyectos con márgenes de beneficios aún mayores. Por eso, Garside no podría estar más contento de haber invertido en un parque de impresoras Form 3L como solución industrial para una producción bajo demanda de alta calidad.

Si no tuviéramos las [Form] 3L, nos habríamos quedado muy atrás, porque tendríamos que depender de servicios externos de escultura, que tardan muchísimo más tiempo. Nos ahorramos un montón de dinero al imprimir aquí mismo, ya que si se lo diéramos a otra empresa, tendríamos que pagarles a ellos sus beneficios. El coste de las máquinas no tardó mucho en amortizarse.

Mark Garside, director de Innovación de Harlequin Design