Prototipado de aviones: Cómo Archer Aviation desarrolla la próxima generación de aerotaxis

"La Form 4L nos permite imprimir piezas grandes, de altísima calidad, sin que apenas haga falta un acabado a mano, están listas para usar".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Archer Aviation, Inc. es una empresa líder en aviones eléctricos de despegue y aterrizaje vertical (eVTOL, por sus siglas en inglés) que está reinventando el transporte aéreo al desarrollar la próxima generación de aerotaxis. Julien Thiebaud es un director de diseño de su división de tecnologías avanzadas, que es un estudio de diseño completo que realiza diseño de interiores para aviones. El estudio fabrica modelos y prototipos a tamaño real utilizando herramientas como el modelado por deposición fundida (FDM) y la impresión 3D por estereolitografía (SLA).

Thiebaud dice: "Imprimimos continuamente. Absolutamente todo lo que va a salir de Archer en algún momento pasa por el estudio". El equipo de diseño industrial de Archer dedica la mayor parte de su tiempo a trabajar en prototipos funcionales fabricados con materiales avanzados. Estos prototipos deben cumplir las normas de rendimiento y, al mismo tiempo, ofrecer un acabado de la superficie de gran calidad y tolerancias ajustadas. Por lo tanto, al seleccionar una impresora 3D, Thiebaud dice que las consideraciones más importantes son "la fiabilidad, la velocidad, la calidad de la superficie y la atención al cliente".

"Soy diseñador de coches, de ahí que sea tan exigente. Hacía mucho tiempo que no conocía una empresa como Formlabs, en la que todo es impresionante de principio a fin. El desembalaje de la máquina, la experiencia del usuario, la interfaz de usuario, el diseño y la estética de la máquina, la calidad de las piezas, y hasta el servicio de asistencia al cliente".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Acelerar desde la Form 3L y el FDM hasta la Form 4L

"Una pieza de gran tamaño tarda 12 horas en imprimirse. Si hiciera lo mismo en la 3L, tardaría 35 horas, así que es una revolución absoluta para nosotros. Una diferencia enorme. Y siempre están esos pedidos de última hora en los que te dicen: "Oye, ¿puedes tener esto para ayer?". Ahora que tenemos la Form 4L, podemos hacerlo".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

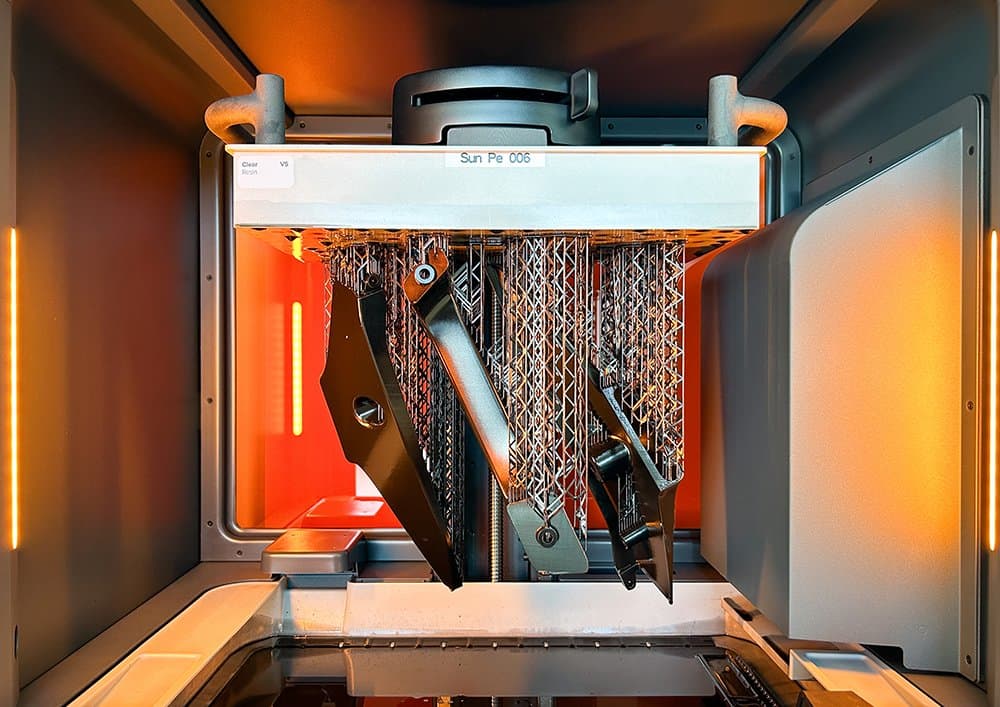

La impresión 3D de prototipos de gran tamaño hechos con la Black Resin en la Form 4L es más rápida y rentable que los métodos tradicionales, e incluso más que la impresión 3D FDM.

Antes de introducir la impresión 3D en la empresa, Thiebaud probaba prototipos con simulaciones en CAD, o fabricaba prototipos en CNC a mano y los probaba manualmente, un proceso largo y costoso. Añadir la impresión 3D le permitió ahorrar tanto en tiempo como en dinero. El modelado por deposición fundida (FDM) y la impresión 3D por estereolitografía (SLA) proporcionaron métodos más rápidos para producir prototipos.

Hasta la llegada de la Form 4L, Thiebaud imprimía las piezas grandes en máquinas FDM porque era más rápido y las piezas resultantes eran más ligeras que las que producía la Form 3L, o imprimía en la Form 3L si necesitaba un acabado más liso. Pero con la Form 4L, los tiempos de impresión de algunas piezas pasaron de 10 horas en la Form 3L a una hora en la Form 4L.

"La velocidad de la Form 4L ha dejado a nuestro mejor FDM a la altura del betún. Para los trabajos de mi equipo, ya ni siquiera pienso en el FDM cuando empezamos a diseñar algo".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

La velocidad de la Form 4L ha aumentado el número de iteraciones que el equipo puede realizar en una semana. Para un prototipo de reposacabezas, Thiebaud imprime en 3D el sustrato y la fijación de montaje en la que se va a probar la tapicería y la colocación de las costuras. Dice: "Imprimir en 3D en la Form 4L nos permite hacer cinco diseños diferentes y cinco ensayos distintos a la semana", lo que reduce a la mitad el tiempo necesario para fabricar un prototipo.

Prototipos que rinden

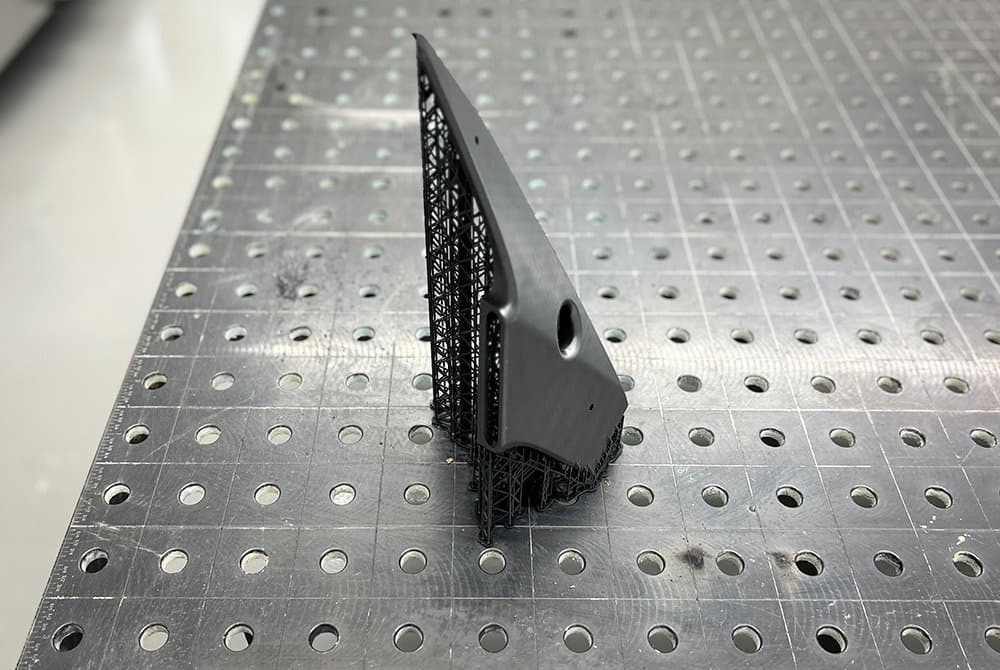

"Necesitábamos hacer soportes para dar más rigidez estructural a una parte de un chasis. Los imprimimos en 3D mediante FDM y no funcionó. Probamos algunas técnicas diferentes, pero en cuanto imprimimos con la Form 4, quedó perfecto al momento".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Thiebaud crea prototipos de piezas pequeñas para sistemas de iluminación, diseño de interiores para transportes (como acabados de los asientos, el salpicadero y la cabina) y algunos modelos a escala para arquitectura. A veces, algunas de estas impresiones tienen que soportar altas temperaturas y ser resistentes a la corrosión frente a componentes químicos. Para los prototipos que necesitan tener estas características, Thiebaud usa la High Temp Resin, que ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa, la más alta entre las resinas de Formlabs.

"Los prototipos se utilizan de forma muy parecida a como lo haríamos con las piezas de producción. Por eso es importante para nosotros que, en cuanto a resistencia a la tracción y propiedades mecánicas, tengan el mismo comportamiento que la pieza final".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Las piezas impresas mediante SLA son isotrópicas y pueden soportar las exigencias funcionales del prototipado. Los ingenieros de materiales de Formlabs aprovecharon la tecnología de la Form 4 para lanzar resinas actualizadas con mejoras mecánicas y estéticas, que permiten no solo imprimir más rápido, sino mejorar el rendimiento.

La nueva Clear Resin se diseñó para imprimirse en impresoras 3D de la serie Form 4. Los prototipos impresos con la Clear Resin en impresoras 3D de la serie Form 4 ofrecen una transparencia excepcional y menos amarilleamiento que con las versiones anteriores del material.

"La diferencia entre la Clear Resin V4 y la V5 es bestial. Hemos impreso exactamente las mismas piezas y la transparencia ha mejorado mucho. Incluso hubo un momento en el que nos olvidamos de aplicar el revestimiento transparente, nos dimos cuenta un par de días después y la pieza seguía estando bien, así que la resistencia a los rayos UV ha mejorado mucho."

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Ahorro de tiempo durante el posacabado y el acabado

"La calidad es fantástica. Desde que tenemos la Form 4, las piezas requieren un 80 % menos de lijado y acabado. Me encanta poder retirar todos los soportes solo con un dedo, sin necesidad de utilizar ninguna herramienta. Lavamos las piezas, las curamos y luego las añadimos al prototipo. Hay que hacer muy poco trabajo manual de acabado, por no decir ninguno. En general, la calidad es increíble".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

El tiempo de impresión es solo una parte del asunto. El posacabado y el acabado de las piezas impresas en 3D debe tenerse en cuenta en el tiempo total de producción. Cuanto más fina sea la superficie que sale de una impresora 3D, menos acabado necesitará la pieza. Thiebaud nos dice: "Cada vez que se retiran los soportes de una pieza, hay que lijar el punto de contacto. El sistema de la Form 4 ha conseguido reducir la densidad de los soportes y la calidad de la superficie de la pieza cuando sale de la máquina es muy, muy buena. Básicamente, una vez que está curada, se le da a la pieza con un papel de lija rápido y listo".

Al principio, Thiebaud generaba automáticamente soportes de punta fina en PreForm, diseñados para minimizar el tiempo de eliminación y mantener las superficies más limpias. A medida que adquiría más experiencia, fue personalizando él mismo la densidad de los soportes y los puntos de contacto para conseguir impresiones aún más rápidas y un acabado mínimo. Además, orienta manualmente las piezas para asegurarse de que las superficies más importantes permanezcan impecables.

Prototipo de remate lateral de asiento

Impresora: Form 4L

Tiempo de impresión: 1 h 30 min

Tiempo de posacabado: 30 min (Form Wash + Form Cure)

Tiempo de acabado: 30 min de lijado (sin pintura)

Total: 2 h 30 min

Fiabilidad constante

"Cuando descubrimos Formlabs, lo que más nos importaba era la fiabilidad de la impresión. Estas máquinas funcionan continuamente, sin parar. Les damos una paliza. Y que puedan imprimir sin tropezar ni fallar es increíble. La fiabilidad lo es todo".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Thiebaud imprime constantemente. Puede diseñar un modelo en CAD en 30 minutos y tiene un flujo constante de prototipos para imprimir. Con este volumen de impresiones, cualquier tiempo de inactividad de la impresora afectaría gravemente a los plazos planeados por la empresa y causaría una interrupción enorme de los procesos de trabajo. El mismo Thiebaud lo dice: "Cuando descubrimos Formlabs, lo que más nos importaba era la fiabilidad de la impresión."

Thiebaud necesita saber que cualquier pieza que envía a la impresora se va a imprimir con precisión. En las impresoras de la serie Form 4, seis sensores integrados controlan con precisión la temperatura de la resina, el nivel de resina, las fuerzas de impresión y el estado de la impresión, mientras que recordatorios de mantenimiento preventivo mantienen las impresoras en funcionamiento de forma fiable.

"La atención al cliente es muy importante y es algo en lo que Formlabs ha sido fantástica".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

Si alguna vez necesita resolver un problema o surgen preguntas, Thiebaud puede hablar directamente con un experto de Formlabs para asegurarse de que la producción del estudio de diseño siga por buen camino.

Prototipos de alta calidad a toda velocidad

"La Form 4L nos permite imprimir piezas grandes, de altísima calidad, sin que apenas haga falta un acabado a mano, están listas para usar. La máquina ha funcionado a la perfección durante todo el tiempo que la hemos tenido".

Julien Thiebaud, director de diseño de Tecnologías Avanzadas de Archer

El prototipado de la tecnología de vanguardia que hay detrás de las aeronaves de Archer requiere velocidad, precisión, exactitud y fiabilidad, y la Form 4L ha demostrado estar a la altura. Al producir prototipos con acabados de gran calidad y soportes fáciles de retirar, Thiebaud y el equipo de fabricación están ahorrando tiempo, lo que les permite entregar los prototipos con mayor rapidez.

Explora la Form 4L para obtener más información o contacta con el departamento de ventas para ver cómo Formlabs puede ayudarte a acelerar el desarrollo de productos.