Los nuevos materiales BioMed Flex 80A Resin y BioMed Elastic 50A Resin permiten trabajar con piezas impresas en 3D elastoméricas y biocompatibles

Desde Formlabs, nos complace anunciar dos nuevos materiales para imprimir en 3D directamente productos y modelos sanitarios que sean elastoméricos y biocompatibles. La BioMed Flex 80A Resin y la BioMed Elastic 50A Resin expanden aún más las posibilidades de la impresión 3D en la fabricación de productos sanitarios y componentes médicos, que se puede realizar tanto en el mismo centro de asistencia como en empresas de servicios sanitarios.

Anteriormente, los profesionales de estos sectores debían usar procesos de moldeo con silicona de varios pasos, que a menudo resultan lentos y engorrosos. En otros casos, debían externalizar este trabajo a fabricantes por contrato con tarifas caras.

Ahora, con la BioMed Flex 80A Resin y la BioMed Elastic 50A Resin, los profesionales pueden combinar las ventajas de los materiales elastoméricos y biocompatibles tradicionales con la facilidad de uso y el proceso de trabajo optimizado de las impresoras 3D de resina de Formlabs.

Estos dos materiales se han sometido a ensayos de acuerdo con los requisitos de la norma ISO 10993 y la clase VI USP, y se han fabricado en instalaciones registradas con la FDA con certificación ISO 13485, por lo que los profesionales médicos pueden usar estos productos con total confianza. A medida que el catálogo de materiales biocompatibles de Formlabs crece, la impresión 3D se convierte en una opción para más procesos de trabajo y aplicaciones, mejorando la asistencia a los pacientes, reduciendo los costes y expandiendo las posibilidades de la medicina.

Cómo aprovechar los elastómeros biocompatibles de Formlabs para modelos de anatomía vascular

Descubre cómo los profesionales médicos pueden incorporar materiales elastoméricos y biocompatibles en procesos de impresión 3D innovadores con los nuevos materiales de Formlabs: la BioMed Flex 80A Resin y la BioMed Elastic 50A Resin.

La dificultad de crear piezas flexibles y biocompatibles en el sector sanitario

Durante años, la impresión 3D ha mejorado los procesos de trabajo para las empresas de productos sanitarios y los profesionales de la sanidad. Sin embargo, hasta ahora no había existido un proceso de impresión 3D completo de principio a fin en el ecosistema de Formlabs para aplicaciones que requerían tanto flexibilidad como biocompatibilidad.

Los fabricantes de productos sanitarios estaban limitados por la disponibilidad de los materiales de impresión 3D elastoméricos en cada etapa del proceso de diseño y fabricación. En el prototipado, los diseñadores deben imprimir en 3D con materiales no biocompatibles o rígidos, crear un molde impreso en 3D y verter a mano silicona médica o externalizar su trabajo a una empresa de moldeo con costes prohibitivos. Estos procesos de trabajo entorpecen el ciclo de diseño, perjudicando al rendimiento del producto y haciendo que sea más difícil para la empresa llegar rápidamente al mercado.

En lo que respecta a las fases de producción de las piezas rígidas biocompatibles, muchas empresas han descubierto que la impresión 3D puede ser un método rentable de producción. Sin embargo, la impresión 3D no había sido una solución para las piezas elastoméricas por la falta de materiales que tuvieran la dureza Shore y el alargamiento de rotura adecuados sin dejar de cumplir los estrictos requisitos de biocompatibilidad. Las piezas flexibles de uso final como los productos personalizados, los modelos quirúrgicos adaptados a los pacientes y los aparatos de tecnología ponible o con contacto con la piel de corta duración han sido muy difíciles de fabricar de forma rentable, por lo que muchas empresas solo ofrecen opciones estandarizadas.

En el centro de asistencia, la falta de opciones de materiales flexibles y biocompatibles ha limitado las posibilidades de lo que los hospitales y las empresas de servicios médicos pueden hacer con la impresión 3D, a pesar de las enormes ventajas que ofrece esta tecnología. Actualmente, varios investigadores de hospitales utilizan materiales flexibles no biocompatibles con fines formativos y educativos, pero no pueden llevarlos al quirófano. Con un proceso de trabajo para una impresión 3D flexible y biocompatible, los hospitales y las empresas de servicios médicos ahora pueden llevar esos modelos al quirófano y también expandir la gama de piezas que ofrecen, mejorar la calidad de la asistencia a los pacientes y reducir los costes para el proveedor de los servicios sanitarios.

La flexibilidad, la transparencia y la biocompatibilidad hacen posibles nuevas aplicaciones de la impresión 3D

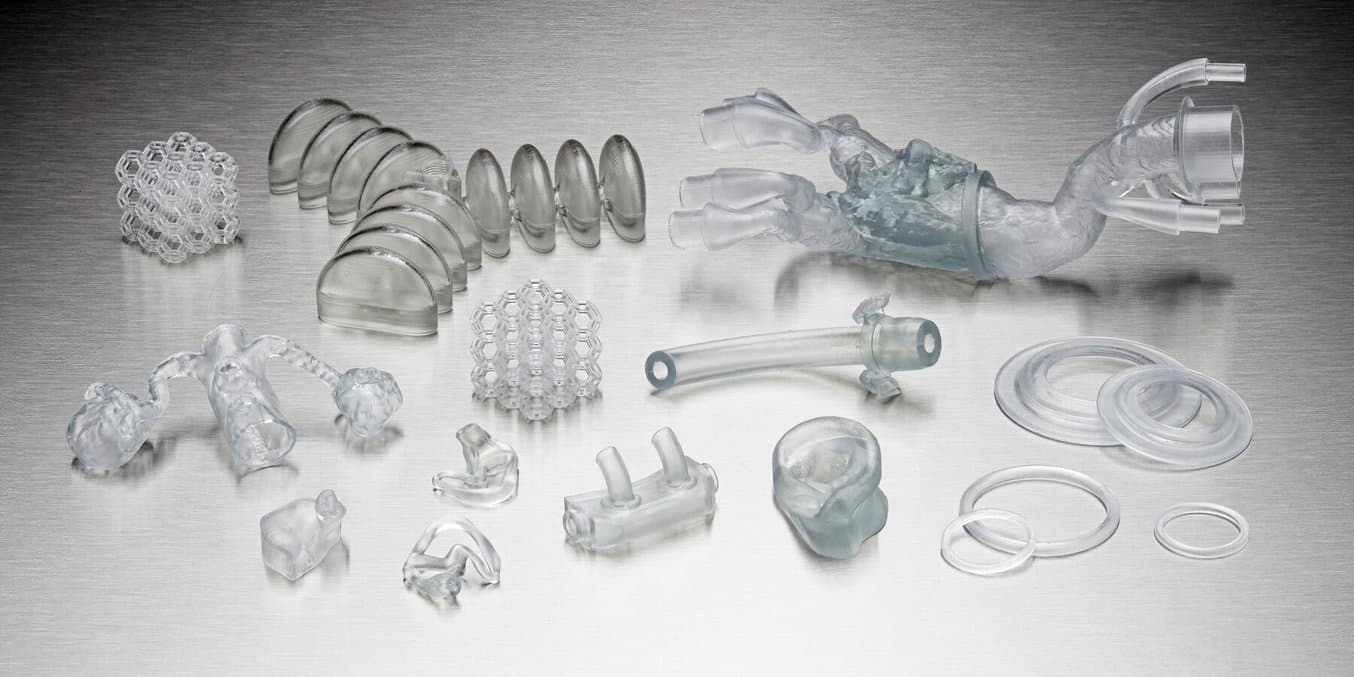

La translucidez, flexibilidad y biocompatibilidad de la BioMed Flex 80A Resin y la BioMed Elastic 50A Resin pueden optimizar los procesos de trabajo, mejorar el uso de las tecnologías 3D en el centro de asistencia sanitaria y permitir a los fabricantes trabajar con la impresión 3D biocompatible en todo el ciclo de sus productos.

Con el lanzamiento de la BioMed Flex 80A Resin y la BioMed Elastic 50A Resin, los fabricantes de productos sanitarios, los profesionales de la sanidad y las agencias de planificación quirúrgica por fin tienen acceso a procesos de trabajo optimizados que combinan lo mejor de la impresión 3D con lo mejor de la biocompatibilidad y los materiales. El compromiso de Formlabs con mantener procesos de trabajo regulados y certificados hace que los usuarios puedan tener una confianza total en que estas piezas se han sometido a ensayos de acuerdo con los requisitos de la norma ISO 10993 y la clase V USP, y en que se han fabricado en instalaciones registradas con la FDA con certificación ISO 13485.

| Resistencia a la rotura por tracción | Resistencia al desgarro | Dureza Shore | |

|---|---|---|---|

| BioMed Flex 80A Resin | 7,2 MPa | 22 kN/m | 80A |

| BioMed Elastic 50A Resin | 2,3 MPa | 11 kN/m | 50A |

La BioMed Flex 80A Resin tiene una dureza Shore de 80A y un alargamiento de rotura del 120 %, lo que quiere decir que las piezas volverán a su forma original después de deformarlas y se pueden manipular sin problemas durante los estudios y ensayos. Estas piezas se pueden usar para componentes flexibles de productos e instrumentos adaptados a los pacientes, como tubos de uso breve para membranas mucosas que están hechos a medida de la anatomía de los pacientes. Los cirujanos pueden llevar al quirófano modelos anatómicos cuya firmeza sea similar a la de ciertos tejidos para que sirvan como objeto de estudio y referencia durante una operación. Se ha demostrado que esto mejora los resultados y el tiempo de recuperación de los pacientes.

El Dr. Prashanth Ravi, profesor adjunto en el Departamento de Radiología de la Universidad de Cincinnati, ha trabajado con las resinas especializadas de Formlabs durante años y está deseando probar las nuevas aplicaciones que van a ser posibles con la BioMed Flex 80A Resin. Nos dice: "La BioMed Flex 80A Resin es una herramienta fantástica porque es flexible y cuenta con todos los ingredientes para ser biocompatible para diferentes aplicaciones clínicas, de modo que aporta a nuestro arsenal más opciones para ayudar a los cirujanos".

En Northwell Health, un proveedor destacado de asistencia médica avanzada, la impresión 3D es parte de su proceso de trabajo desde hace años. Hasta que se han lanzado estos dos nuevos materiales, Allison Neuwirth tenía que completar un proceso de varios pasos de moldeo con silicona para fabricar productos sanitarios personalizados o componentes diseñados para interactuar con un paciente concreto y que fueran biocompatibles.

"En un entorno como el nuestro, que da servicios en hospitales, este material es excelente para producir piezas personalizadas maleables que se ajusten al cuerpo. También elimina la necesidad de prototipar mediante moldeo con silicona, que es un proceso que requiere trabajo manual y es derrochador".

Allison Neuwirth, gestora de proyectos de Northwell Health

Las propiedades elásticas, la dureza Shore de 50A y el alargamiento de rotura del 150 % de la BioMed Elastic 50A Resin hacen posibles nuevas aplicaciones de la impresión 3D para procesos de trabajo biocompatibles. Las piezas se pueden doblar, manipular y comprimir con facilidad, de modo que las empresas de productos sanitarios pueden trabajar con componentes como juntas, sellos o bastidores flexibles. Las propiedades de transparencia de la BioMed Elastic 50A Resin hacen que las piezas tubulares puedan mostrar los fluidos que se mueven por ellas, así que es posible fabricar de forma rentable en entornos médicos aparatos personalizados y biocompatibles por los que pasen líquidos.

La BioMed Elastic 50A Resin también es ideal para imprimir en 3D modelos de tejidos blandos que los cirujanos puedan llevar al quirófano como referencia o incluso piezas cómodas adaptadas a los pacientes para un contacto de larga duración con la piel como tubos nasales, parches o más. El Dr. Ravi identificó un uso concreto como una aplicación perfecta para el nuevo material elastomérico, diciendo: "Una aplicación clara del material está en la planificación de operaciones de cierre del apéndice auricular izquierdo, para el calibrado de los aparatos con los que se trata la fibrilación auricular. Si el cardiólogo quiere llevar el modelo anatómico impreso en 3D y esterilizado al quirófano para medir el dispositivo, determinar su tamaño idóneo y comunicarse con el equipo quirúrgico antes de la intervención, la BioMed Elastic 50A Resin es el material que utilizaríamos".

En Baystate Health, el especialista en impresión 3D Greg Gagnon prepara bolos impresos en 3D y otros dispositivos para los médicos. Gagnon no había podido utilizar un material elastomérico impreso directamente en 3D hasta que ha trabajado con la BioMed Elastic 50A Resin.

"He disfrutado mucho del material. Su densidad electrónica relativa era casi idéntica a la del agua, 1,0 g/cm3, y es genial para imprimir en 3D bolos para los pacientes. [Baystate Health] ya tiene algunos diseños completados para empezar a probarlos y expandir los usos que podemos darle en nuestro campo de la cirugía".

Greg Gagnon, especialista en impresión 3D de Baystate Health

Application Guide: Printing Soft Anatomical Models Using BioMed Flex 80A Resin and BioMed Elastic 50A Resin

El objetivo de esta guía es ayudar al usuario a decidir cuál es el mejor método de producción de piezas de silicona para su uso previsto y ofrece instrucciones paso a paso tanto para imprimir con la Silicone 40A Resin como para moldear silicona utilizando herramientas impresas en 3D mediante SLA (que incluyen moldes de inyección de dos piezas, sobremoldes y moldes de compresión).

Optimización de los procesos de trabajo para piezas médicas flexibles

Con estos dos nuevos materiales flexibles, la impresión 3D biocompatible para la fabricación de productos sanitarios y la sanidad en general es más accesible, más funcional y requiere menos trabajo manual.

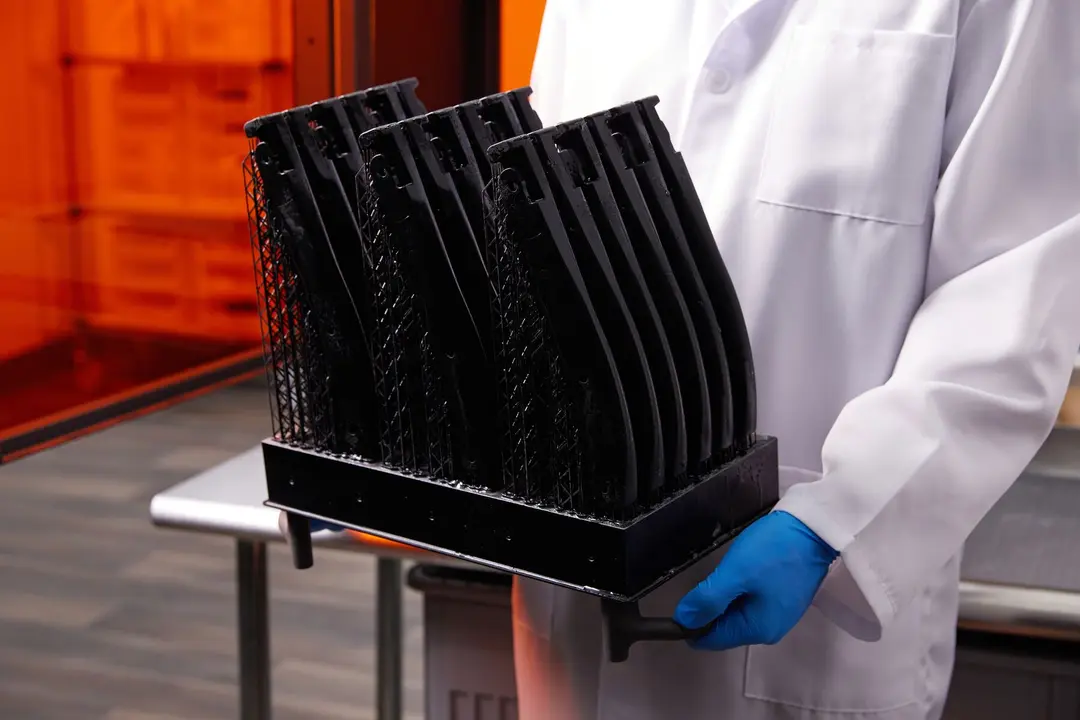

Las impresoras Form 3B/+ y Form 3BL de Formlabs permiten a los fabricantes de productos sanitarios y a los profesionales de la sanidad fabricar modelos, aparatos y componentes de forma sencilla y rentable. La poca superficie que ocupa la plataforma y la escasa interacción que requiere hacen que sea fácil de usar en un entorno con espacio escaso como el de un hospital, además de poder ampliar su capacidad de forma eficaz en instalaciones de fabricación.

Estas dos nuevas resinas permiten a los profesionales médicos suprimir pasos de su proceso de fabricación y agilizar sus procesos de trabajo. Ahora se pueden imprimir en 3D directamente piezas biocompatibles y flexibles con la misma uniformidad y fiabilidad que Formlabs ha llevado a tantas otras aplicaciones.

Brian Powell, un asesor de productos sanitarios de Pensilvania, nos dijo recientemente: "La BioMed Flex 80A Resin de Formlabs es una incorporación resistente y duradera al catálogo de materiales de la empresa". Ofrece una gran precisión, la capacidad de generar detalles pequeños y una gran dureza, todo ello siendo biocompatible. Incluso si se tiene en cuenta la necesidad de añadir otro paso de curado UV con inmersión en agua, este material se ajusta a mis necesidades de crear formas netas de alta resolución y en general, es fácil de posacabar. Para mí, es una incorporación muy bienvenida a la línea de materiales BioMed de Formlabs, que da acceso a varias opciones al permitir generar componentes flexibles biocompatibles. Ha valido la pena la espera para verla llegar junto con la BioMed Elastic 50A Resin".

La BioMed Flex 80A Resin puede eliminar barreras de los procesos de trabajo para la fabricación de productos sanitarios y modelos anatómicos, con lo que los usuarios pueden centrarse en lo que es importante y ya no son necesarios procesos laboriosos de moldeo con silicona. Ve nuestro seminario web para conocer más detalles sobre los dos materiales o programa una consulta con un especialista en impresión 3D en el sector sanitario para hablar de cómo integrarlas en tu proceso de trabajo.