¿Qué significan términos como "una resiliencia IZOD entallada de 14 J/m", "poscurado" y "ASTM D256-10"? ¿Cuál es la diferencia entre resistencia y módulo? ¿Qué relación tienen con los materiales comunes que nos encontramos a diario y por qué es importante para ti?

Las propiedades de los materiales, como sus características químicas, ópticas, mecánicas, térmicas o eléctricas, reflejan cómo se comportará un material en determinadas condiciones. Al ser factores cuantitativos, estos atributos te permiten evaluar las ventajas de un material respecto a otro para un caso de uso específico.

Aquí describiremos cuáles son las propiedades mecánicas y térmicas más utilizadas, su importancia para aplicaciones específicas y cómo se comportan los materiales de impresión 3D respecto a los plásticos fabricados con métodos tradicionales para ayudarte a tomar las decisiones adecuadas respecto a los materiales.

Cómo elegir el material para impresión 3D adecuado

En este seminario web, te mostraremos cinco propiedades importantes de los materiales y te recomendaremos materiales de impresión 3D concretos en función de las propiedades o aplicaciones que desees en tus impresiones.

Las propiedades mecánicas y térmicas más comunes

| Propiedad del material | Definición | ¿Por qué es importante? |

|---|---|---|

| Resistencia a la rotura por tracción | Resistencia del material a romperse bajo tensión. | Una propiedad fundamental que muestra la resistencia final de una pieza. La resistencia a la rotura por tracción es importante para las piezas estructurales, las que soportan cargas y las que son mecánicas o estáticas. |

| Módulo de Young | Resistencia de un material a estirarse al verse sometido a tensión (rigidez). | Un buen indicador de la rigidez (módulo alto) o de la flexibilidad (módulo alto) de un material. |

| Alargamiento | Resistencia del material a romperse al estirarlo. | Te ayuda a comparar los materiales flexibles en función de lo mucho que pueden estirarse. También indica si un material se deformará primero, o si se romperá de repente. |

| Resistencia a la flexión | Resistencia del material a romperse al doblarlo. | Similar a la resistencia a la tracción, pero muestra la resistencia cuando el material se dobla. También es un buen indicador de si un material es isotrópico (homogéneo). |

| Módulo de flexión | Resistencia del material a doblarse bajo una carga. | Un buen indicador de la rigidez (módulo alto) o de la flexibilidad (módulo alto) de un material. |

| Resistencia al impacto | Capacidad de un material para absorber energía de choques e impactos sin romperse. | Indica tenacidad, te ayuda a averiguar si una pieza sobrevivirá cuando se caiga al suelo o choque con otro objeto. |

| Dureza por penetración (Shore) | Resistencia de un material a la deformación. | Ayuda a identificar la "blandura" adecuada para la goma y los elastómeros dedicados a ciertas aplicaciones. |

| Deformación permanente por compresión | Deformación permanente después de que el material se haya comprimido. | Es importante para aplicaciones elásticas e indica si un material regresará rápidamente a su forma original. |

| Resistencia al desgarro | Resistencia del material al desarrollo de cortes bajo tensión. | Es importante para materiales flexibles, como la goma o los textiles. Muestra la resistencia a la abrasión. |

| Absorción de agua | Cantidad de agua absorbida en condiciones específicas. | Es principalmente importante durante el procesamiento de la materia prima, ya que una alta absorción de agua o humedad puede provocar que los termoplásticos adquieran propiedades deficientes. |

| Temperatura de flexión bajo carga | Temperatura a la que una muestra se deforma bajo una carga específica. | Indica si un material es adecuado para aplicaciones sometidas a altas temperaturas. |

| Temperatura de reblandecimiento VICAT | Temperatura a la que el material se vuelve perceptiblemente blando. | Se usa para materiales que no tienen un punto de fusión definido. En las aplicaciones de alta temperatura, ayuda a determinar el límite de temperatura máxima para un uso continuo. |

| Expansión térmica | Tendencia de un material a expandirse (o encoger) frente a un cambio de temperatura. | Importante para aplicaciones en las que un cambio de forma como respuesta a la temperatura es inaceptable o deseable. |

La forma más fiable de medir las propiedades de los materiales es usar métodos de ensayo normalizados. Muchos de esos métodos han sido documentados por sus respectivas comunidades de usuarios y se han publicado mediante ASTM International. Por supuesto, las medidas y datos exactos de tus piezas dependen de sus diseños, pero comparar los ensayos normalizados te dará una indicación de cómo se comportará tu pieza cuando se fabrica a partir de materiales diferentes y mediante métodos diferentes.

Lo más probable es que te encuentres con estas mediciones y normas en las fichas de datos de los materiales. He aquí un ejemplo de una de las propiedades de la Clear Resin de Formlabs como material:

| Medida | VALOR (IMPERIAL) | Método | |||

|---|---|---|---|---|---|

| No poscurada | Poscurada | No poscurada | Poscurada | ||

| Tensile Strength | 38 MPa | 65 MPa | 5510 psi | 9380 psi | ASTM D 638-10 |

Resistencia a la tracción: Propiedad del material

38 MPa

Sin poscurar/Poscurado Propiedad del material antes y después del curado, específica del proceso de estereolitografía (SLA). Infórmate sobre el curado.

ASTM D 256-10: Identificador del método normalizado. En un mundo ideal, encontrarás materiales similares sometidos a ensayo con el mismo método, pero no hay ninguna forma buena de comparar un avión a control remoto con una Boeing 747.

Ahora que tenemos una idea clara de las nociones básicas, examinaremos cada propiedad de los materiales con detalle y hablaremos de referencias para materiales realizados con métodos de fabricación tradicionales, así como las tecnologías de impresión 3D , como el modelado por deposición fundida (FDM), la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS).

Encuentra el material adecuado para tu aplicación

¿Necesitas ayuda para encontrar el material de impresión 3D más adecuado para tu proyecto? Nuestra nueva herramienta interactiva de materiales te ayuda a elegir el material adecuado de entre nuestro creciente catálogo de resinas en base a tu aplicación y a las propiedades que más te interesen.

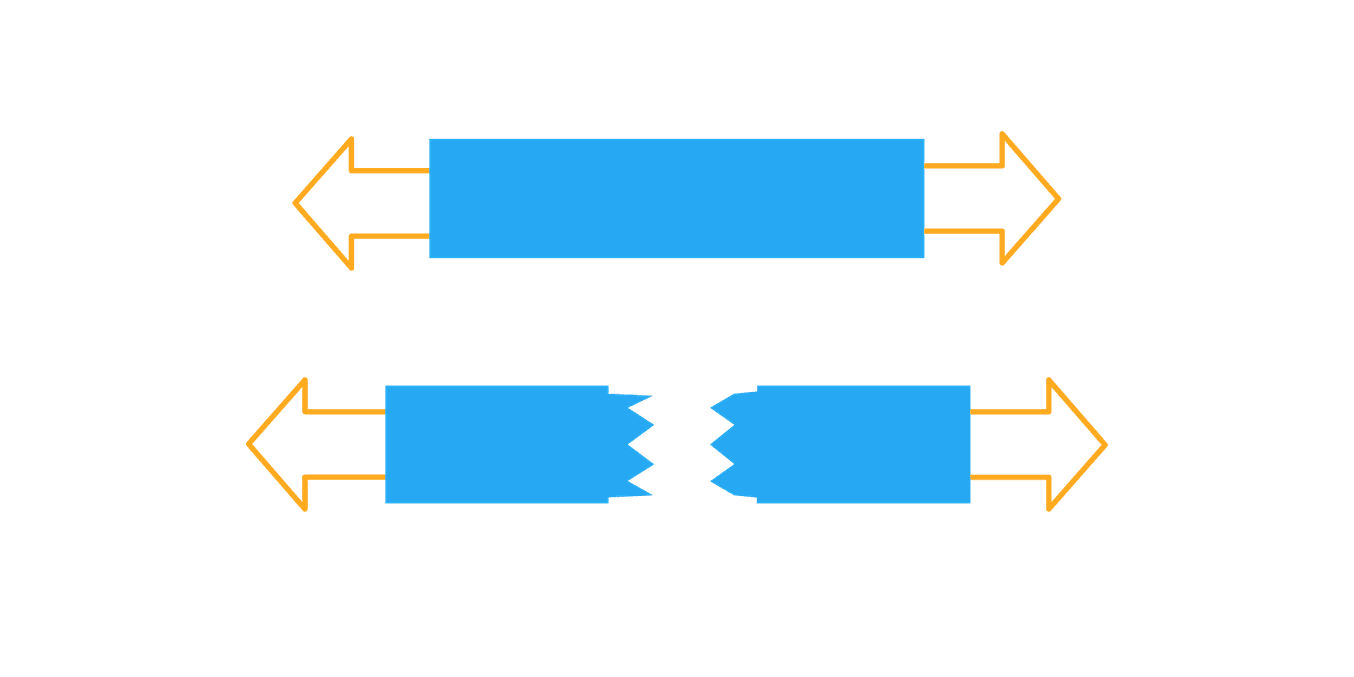

Resistencia a la tracción

Una de las propiedades más fundamentales de los materiales es la resistencia a la tracción, que es la resistencia de un material a romperse al verse sometido a tensión. Es una de las primeras propiedades de los materiales que examinan los ingenieros y se encuentra al principio de la mayoría de las fichas de datos de los materiales. Junto con una ductilidad suficiente, la resistencia a la tracción también indica la tenacidad de un material. Algunos materiales se rompen muy bruscamente con una rotura frágil, mientras que otros más dúctiles, como la mayoría de los plásticos y los metales, sufren alguna deformación. Para entender claramente este comportamiento, los datos de resistencia a la tracción se suelen complementar con una curva esfuerzo-deformación.

Los materiales de gran resistencia a la tracción se suelen encontrar en componentes estructurales, mecánicos o estáticos donde la rotura es inaceptable, como en los de la construcción, el sector automovilístico y la aviación, así como en cables, cuerdas, chalecos antibalas, etc. Hoy en día, la impresión 3D ha avanzado tanto que es capaz de ofrecer una resistencia a la tracción igual o incluso mayor que la de los plásticos moldeados por inyección tradicionales, como el polipropileno y el acrilonitrilo butadieno estireno (ABS).

Resistencia a la tracción de los materiales tradicionales y los materiales impresos en 3D, medida en MPa:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [MPa] | Nylon [MPa] | Polipropileno [MPa] | Madera de pino (paralela a la veta) [MPa] | Acero inoxidable endurecido por precipitación 17-4 [MPa] | ABS (FDM) [MPa] | Tough 2000 Resin de Formlabs (SLA) [MPa] | Nylon 12 Powder de Formlabs (SLS) [MPa] |

| 40 | 70 | 40 | 40 | 1090 | 30-33 | 46 | 50 |

Módulo de Young

El módulo de Young o módulo elástico es una medida de la rigidez de un material al verse sometido a una carga de tracción. Cuanto mayor es el módulo de Young, más rígido es el material. En la parte alta de la escala, el módulo de Young cuantifica la fidelidad de un material a su forma bajo carga, lo que la convierte en una de las primeras propiedades que deberías examinar a la hora de elegir materiales para cualquier pieza mecánica o estructural que soporte cargas y de la que se espera que permanezca dentro de sus especificaciones geométricas cuando esté sometida a carga.

Por otro lado, un módulo de Young bajo indica que un material es elástico. Por lo tanto, en la parte inferior de la escala, el módulo de Yang permite conocer la elasticidad de un material blando y flexible.

El módulo de Young de los materiales tradicionales y los materiales impresos en 3D, medido en GPa:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [GPa] | Nylon [GPa] | Polipropileno [GPa] | Madera de pino (paralela a la veta) [GPa] | Acero inoxidable endurecido por precipitación 17-4 [GPa] | ABS (FDM) [GPa] | Tough 2000 Resin de Formlabs (SLA) [GPa] | Nylon 12 Powder de Formlabs (SLS) [GPa] |

| 2,3 | 1,8 | 1,9 | 11 | 280 | 1,65-2,1* | 2,2 | 1,85 |

*En función del eje

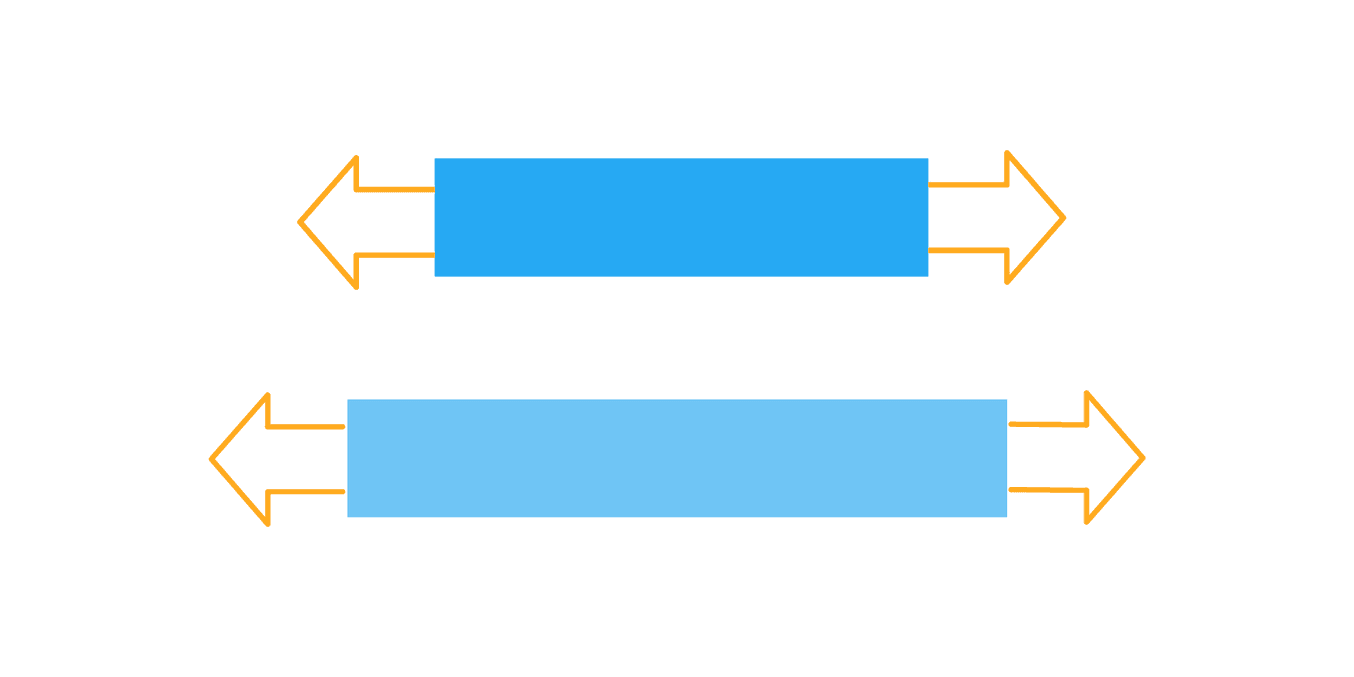

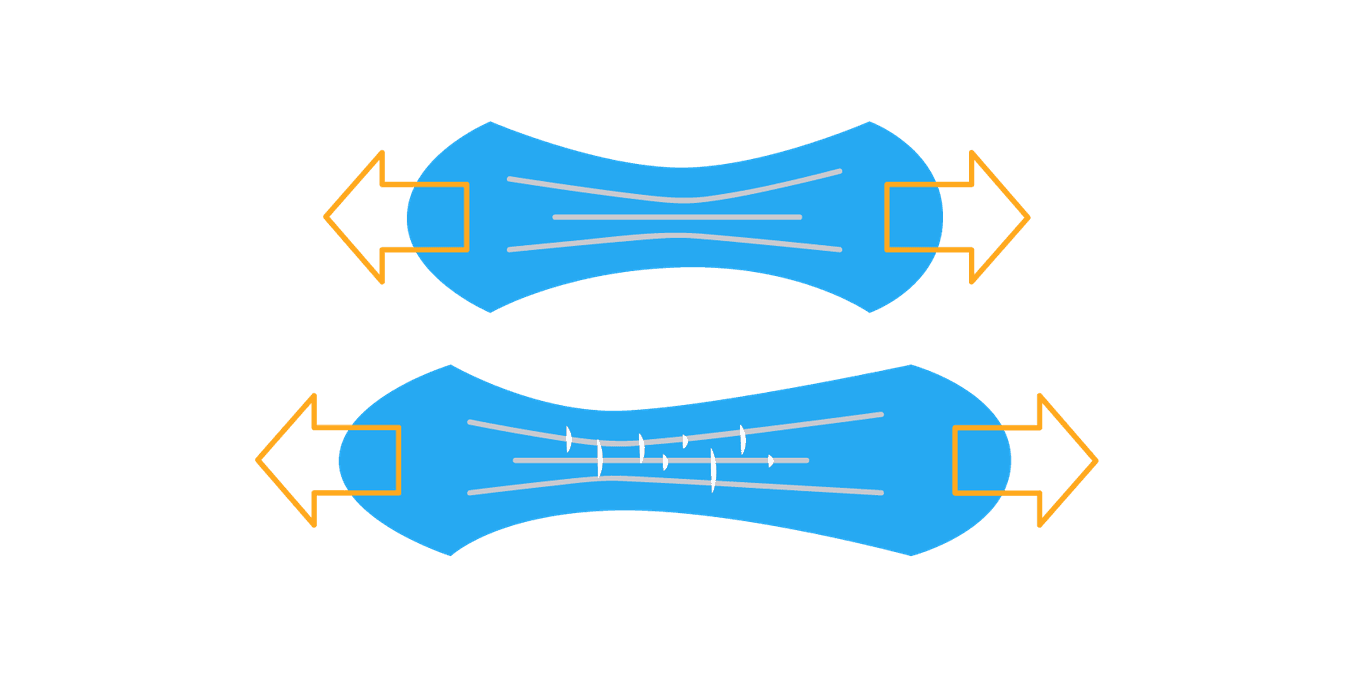

Alargamiento

El punto hasta el que se alarga un material justo al momento de romperse se llama alargamiento. Se define como la razón de la extensión respecto a la longitud inicial sin carga y expresa la capacidad que tiene el material de resistir cambios de forma sin que se formen grietas. Los materiales rígidos, como los plásticos duros y frágiles, suelen tener un alargamiento de rotura bajo, mientras que algunos materiales blandos y elásticos pueden estirarse hasta alcanzar varias veces su propia longitud antes de romperse.

Cuando debas elegir un material flexible para una aplicación específica, el alargamiento te dirá cuánto puede estirarse. El alargamiento también es importante en la construcción y en la arquitectura, donde las estructuras deberían deformarse perceptiblemente en vez de colapsar inmediatamente. De darse, el alargamiento se puede deducir de la resistencia a la tracción y el módulo de tracción, por lo que es una medida parcialmente redundante.

Alargamiento de los materiales tradicionales e impresos en 3D, medidos en porcentaje:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [%] | Nylon [%] | Polipropileno [%] | Madera de pino (paralela a la veta) [%] | Acero inoxidable endurecido por precipitación 17-4 [%] | ABS (FDM) [%] | Tough 2000 Resin de Formlabs (SLA) [MPa] | Nylon 12 Powder de Formlabs (SLS) [MPa] |

| 30 | 90 | 100 | 9 | 5 | 6 | 48 | 11 |

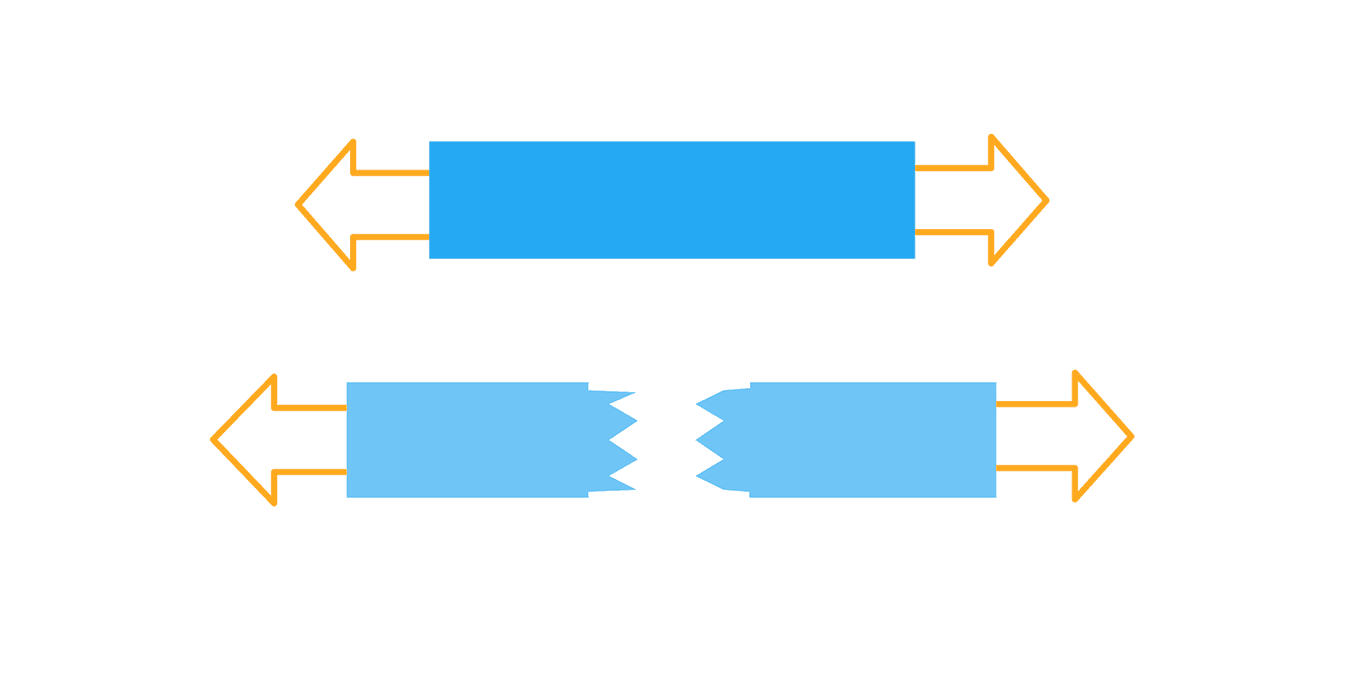

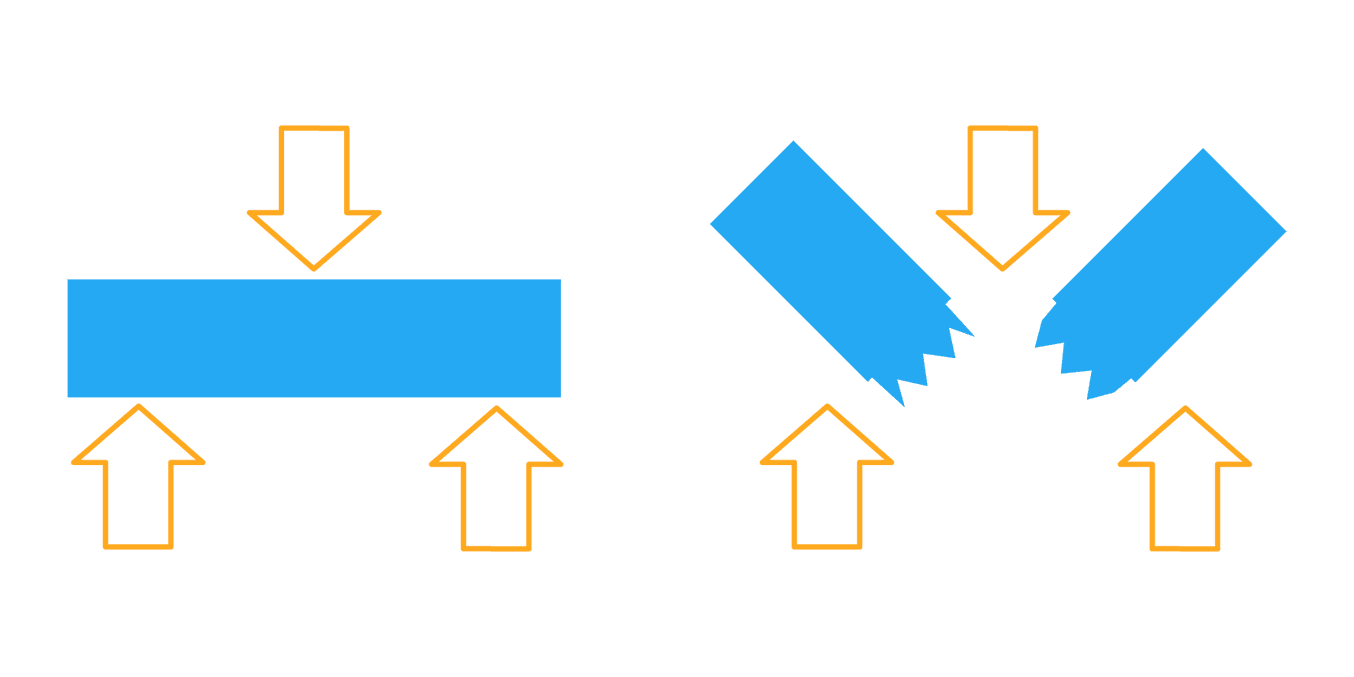

Resistencia a la flexión

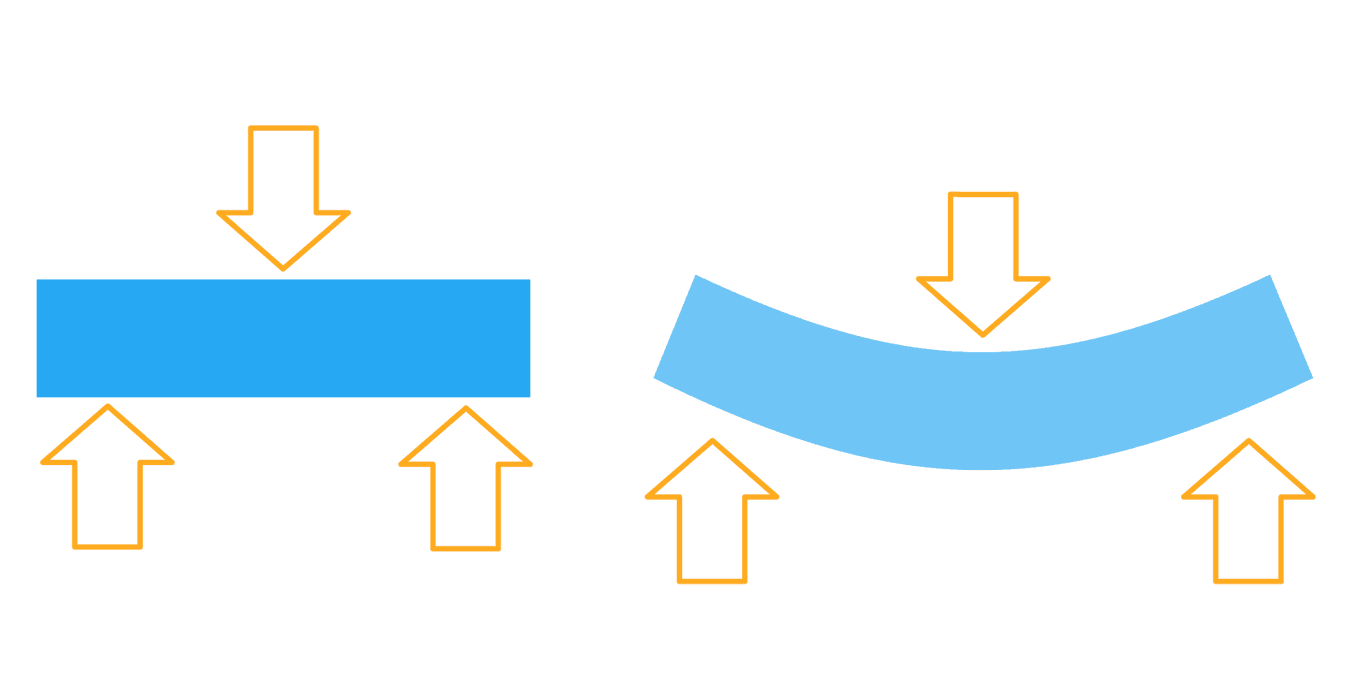

De forma similar a la resistencia a la tracción, la resistencia a la flexión describe la resistencia que tiene un material a romperse bajo carga. La diferencia está en el tipo de la carga, que está en modo de flexión para la resistencia a la flexión y por lo tanto refleja tanto la resistencia a la compresión como la resistencia a la tracción de un material.

En la mayoría de los plásticos, la resistencia a la flexión y la resistencia a la tracción se alinean de forma muy cercana. De hecho, si un material es isotrópico (homogéneo), su resistencia a la flexión es la misma que su resistencia a la tracción. Debido a los fuertes enlaces químicos que hay en las impresiones 3D, las piezas de SLA son isotrópicas. Esto representa una gran ventaja en comparación con otras tecnologías de impresión 3D, ya que las piezas tienen una resistencia comparable independientemente de la orientación.

Resistencia a la flexión de los materiales tradicionales y los materiales impresos en 3D, medida en MPa:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [MPa] | Nylon [MPa] | Polipropileno [MPa] | Madera de pino (paralela a la veta) [MPa] | Acero inoxidable endurecido por precipitación 17-4 [MPa] | ABS (FDM) [MPa] | Tough 2000 Resin de Formlabs (SLA) [MPa] | Nylon 12 Powder de Formlabs (SLS) [MPa] |

| 63 | 117 | 40 | 60 | 1100 | 35-38* | 65 | 66 |

*En función del eje

Módulo de flexión

El módulo de flexión es una medida de la rigidez de un material en la dirección de flexión. Un módulo de flexión elevado indica un material más rígido, mientras que los materiales elásticos tendrán un módulo de flexión más bajo. Igual que la resistencia a la tracción y la flexión, el módulo de tracción y el módulo de flexión están muy relacionados y no suele haber una gran diferencia entre ellos.

El módulo de flexión es una medida importante para aplicaciones como los muelles de acero (especialmente los muelles de ballesta), así como las vigas de soporte u otras piezas estructurales.

El módulo de flexión de los materiales tradicionales y los materiales impresos en 3D, medido en GPa:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [GPa] | Nylon [GPa] | Polipropileno [GPa] | Madera de pino (paralela a la veta) [GPa] | Acero inoxidable endurecido por precipitación 17-4 [GPa] | ABS (FDM) [GPa] | Tough 2000 Resin de Formlabs (SLA) [GPa] | Nylon 12 Powder de Formlabs (SLS) [GPa] |

| 2,5 | 1,8 | 1,5 | 8 | 210 | 1,65-2,1* | 1,9 | 1,6 |

*En función del eje

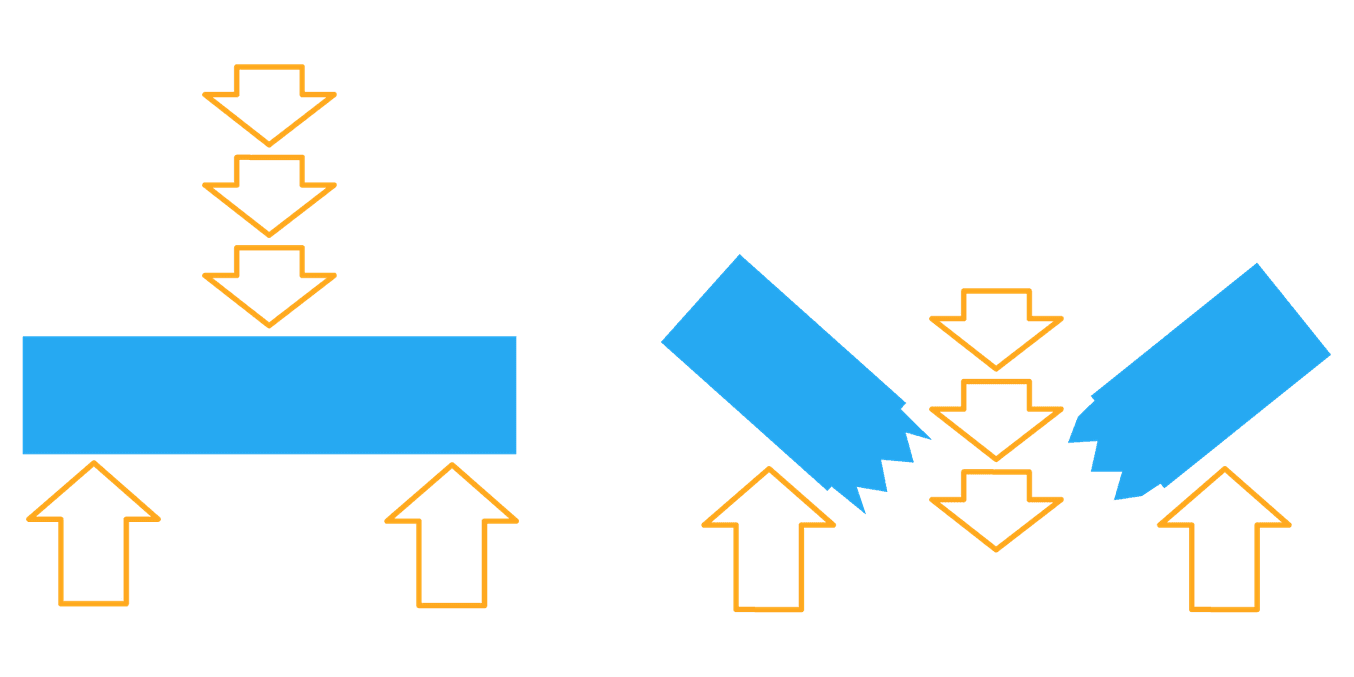

Resistencia al impacto (IZOD)

Los materiales pueden responder de forma diferente a las cargas estáticas y a los impactos repentinos. La capacidad de absorber esta energía súbita durante la deformación de los plásticos es la tenacidad del material. Se define como la cantidad de energía que un material puede absorber de un impacto o choque repentino sin romperse y los ensayos de impacto son un buen indicador de la tenacidad. Los materiales frágiles tienen una tenacidad baja como resultado del pequeño grado de deformación del plástico que pueden soportar. En general, la energía de impacto que un material puede absorber disminuye también a temperaturas más bajas.

La resistencia al impacto es un factor importante en muchas aplicaciones, como carcasas, pantallas de protección y gafas de seguridad. El ensayo de impacto IZOD y el ensayo de resiliencia Charpy son dos pruebas comunes de resistencia a los impactos que solo varían en el modo en que se miden. El primero de estos ensayos es el normalizado por la ASTM.

Resistencia al impacto (IZOD) de los materiales tradicionales y los materiales impresos en 3D, medida en J/m:

| Fabricado con métodos tradicionales | Impreso en 3D | |||||

|---|---|---|---|---|---|---|

| ABS [J/m] | Nylon [J/m] | Polipropileno [J/m] | Madera de pino (paralela a la veta) [J/m] | ABS (FDM) [J/m] | Tough 2000 Resin de Formlabs (SLA) [J/m] | Nylon 12 Powder de Formlabs (SLS) [J/m] |

| 400 | 64 | 64 | 19 | 106 | 40 | 32 |

Dureza por penetración (Shore)

La dureza se define como la resistencia de un material a que su forma cambie permanentemente cuando se le aplica una fuerza de compresión. En la práctica, la dureza es sinónimo de la resistencia a ser rayado, así como la resistencia a la penetración y a la deformación elástica. Aunque parezca contradictorio, la dureza y la tenacidad se excluyen mutuamente. Los materiales duros son frágiles por naturaleza, mientras que la tenacidad requiere que un material presente cierta ductilidad.

Aunque una dureza baja indica por lo general un material blando, la anterior definición de la dureza se vuelve cada vez menos práctica cuanto más blando sea el material que se somete a ensayo. Aquí es donde actúa la dureza Shore, un método de ensayo y una definición dedicados a medir la dureza (o blandura) de materiales blandos, flexibles y elásticos, como la goma, los elastómeros y algunos polímeros.

En la práctica, la dureza Shore se usa a menudo para identificar materiales adecuados para superficies de tacto blando, como un asa de agarre, o la goma adecuada para una junta concreta. La dureza Shore también es una medida importante para los rodillos y las ruedas sólidas. Una dureza Shore alta indica un material más duro y menos flexible, mientras que un valor inferior indica un material más blando.

Si una ficha de datos no menciona un valor para la dureza, un bajo módulo de tracción también puede ser un buen indicador de un material elástico y blando. La norma de ensayo de la ASTM exige un total de 12 escalas, siendo la A la más común para los plásticos blandos y la D para los plásticos duros.

La dureza por penetración de los materiales tradicionales e impresos en 3D, medidos en la escala Shore A:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||||

|---|---|---|---|---|---|---|---|

| Goma elástica [Shore A] | Sello de puerta [Shore A] | Neumático de automóvil [Shore A] | Junta tórica para aplicaciones hidráulicas [Shore A] | Rueda dura de patines [Shore A] | NinjaFlex (FDM) [Shore A] | Flexible 80A Resin (SLA) [Shore A] | Tango (PolyJet) [Shore A] |

| 25 | 55 | 70 | 70-90 | 98 | 85 | 70-80* | 27-95** |

*En función del curado

**En función de la composición de la materia prima

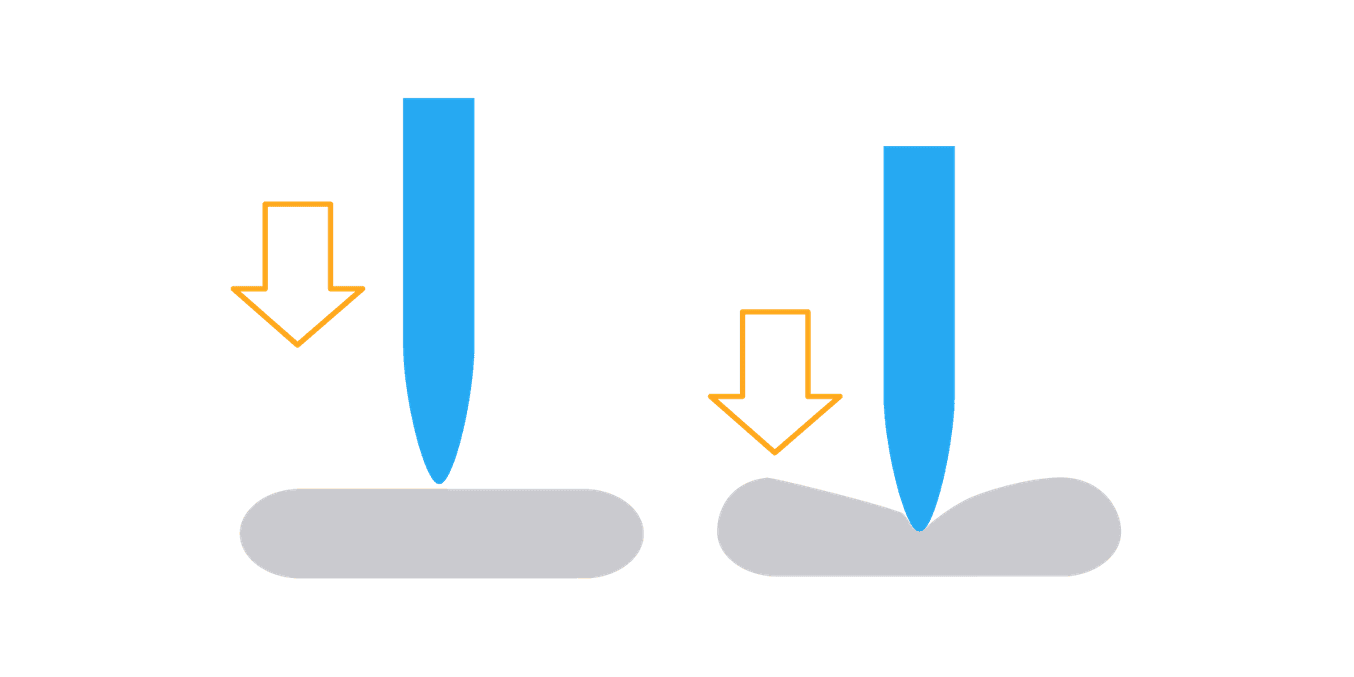

Deformación permanente por compresión

La deformación permanente por compresión es el término que se suele usar para describir la deformación que queda permanentemente en un material blando, como un elastómero, después de dejar de ejercer una fuerza de compresión sobre él.

Los materiales con una gran deformación permanente por compresión no son adecuados para aplicaciones en las que se espera que una pieza vuelva rápidamente a su forma original tras dejar de ejercer una fuerza de compresión sobre ella, como en el caso de los muelles. Es posible que una gran deformación permanente por compresión sea deseable para amortiguadores o juntas.

Deformación permanente por compresión de los materiales tradicionales e impresos en 3D, medidos en porcentaje:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||

|---|---|---|---|---|---|

| Silicona blanda [%] | Silicona dura [%] | Esponja de silicona [%] | Uretano [%] | Flexible 80A Resin (SLA) [%] | Tango (PolyJet) [%] |

| 1 | <1 | 5 | 5 | 3 | 0,5-5* |

*En función de la composición de la materia prima

Resistencia al desgarro

La resistencia al desgarro describe la resistencia de un material a desarrollar cortes y a que estos se propaguen por él cuando se ve sometido a carga. Los materiales con una baja resistencia al desgarro tienden a tener una mala resistencia a la abrasión y fallarán rápidamente si sufren daños.

La resistencia al desgarro es un factor importante a la hora de elegir materiales flexibles como la goma o textiles para aplicaciones de gran tracción. Los materiales que se usan para membranas tensionadas, tambores o velas de barco, elásticos y cuerdas de puenting deben resistir los desgarros incluso después de sufrir daños iniciales, por lo que requieren una resistencia al desgarro muy elevada.

Resistencia al desgarro de los materiales tradicionales y los materiales impresos en 3D, medida en kN/M:

| Fabricado con métodos tradicionales | Impreso en 3D | |||

|---|---|---|---|---|

| Silicona blanda [kN/M] | Silicona dura [kN/M] | Uretano [kN/M] | Flexible 80A Resin (SLA) [kN/M] | Tango (PolyJet) [kN/M] |

| 9,8 | 49 | 12-26 | 11-24* | 3,3-10** |

*En función del curado

**En función de la composición de la materia prima

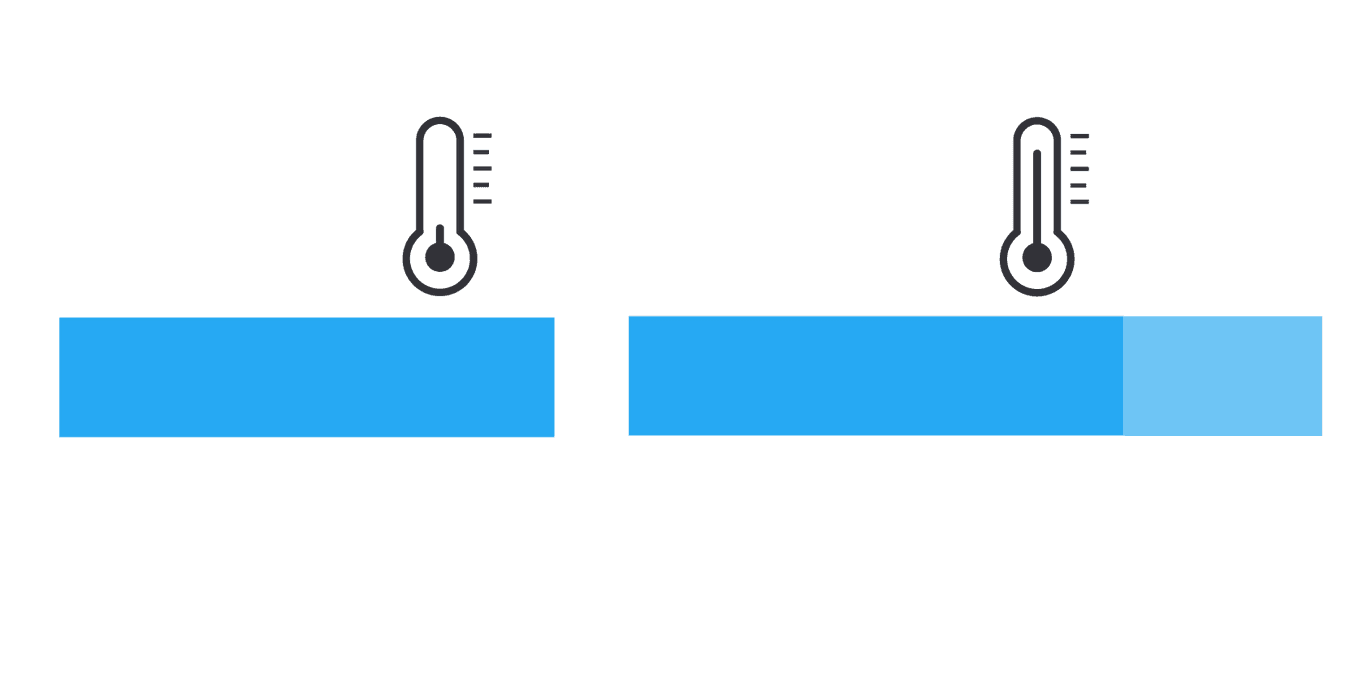

Absorción de agua

Los plásticos absorben una cierta cantidad de agua del aire húmedo o cuando están sumergidos en agua. Aunque algunos plásticos son más higroscópicos que otros, en los productos de plásticos finales esta minúscula absorción de agua raramente es relevante. Sin embargo, sí que tiene un papel importante en el procesamiento de las materias primas y en la resistencia al calor de las piezas de plástico.

Cuando se calienta por encima de un determinado umbral de temperatura (que suele ser de en torno a 150 - 160 °C) y en presencia de humedad, muchos termoplásticos pasan por una reacción química llamada hidrólisis, que descompone cadenas de moléculas largas en otras más cortas y debilita el material. Si un termoplástico con una absorción de agua elevada se expone a la humedad antes de la impresión 3D o el moldeo por inyección, la hidrólisis tiene lugar durante el proceso y genera propiedades deficientes en el material de la pieza final. Por consiguiente, las materias primas termoplásticas con una gran absorción de agua deben almacenarse en un entorno seco.

Aunque los plásticos moldeados por inyección son termoplásticos, las resinas fotopolimerizables para SLS son materiales termoendurecibles , es decir, se curan con una fuente de luz en vez de fundirse y moldearse para darles forma y permanecen en un estado sólido permanente después del curado. Por lo tanto, no son susceptibles a los efectos negativos de la hidrólisis.

Absorción de agua de los materiales tradicionales e impresos en 3D, medidos en porcentaje:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||

|---|---|---|---|---|---|

| ABS [%] | Nylon [%] | Polipropileno [%] | ABS (FDM) [%] | High Temp Resin de Formlabs (SLA) [%] | Nylon 12 Powder de Formlabs (SLS) [%] |

| 0,05-1,8 | 0,7-1,6 | 0,01-0,1 | 0,14 | 0,21 | 0,66 |

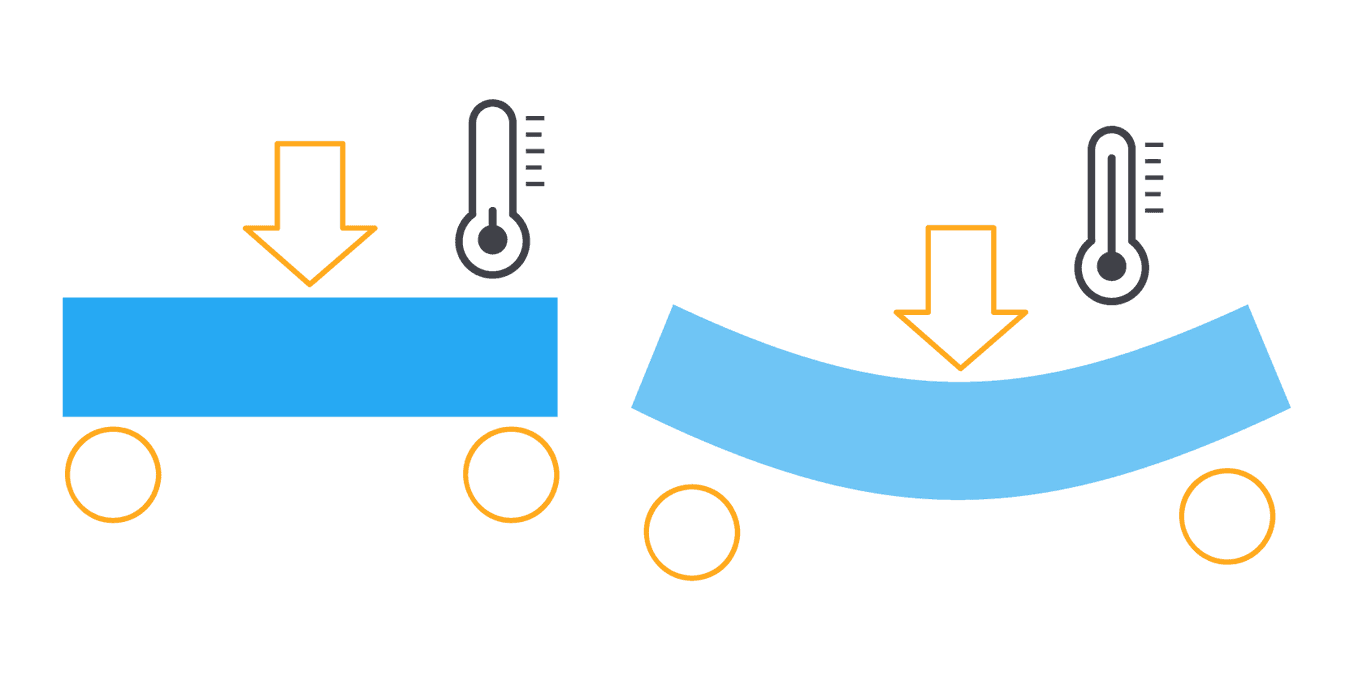

Temperatura de flexión bajo carga

Las propiedades de los materiales, especialmente los módulos de tracción y de flexión, están ligadas a las condiciones ambientales normalizadas en las que se han registrado los resultados de sus ensayos. Condiciones ambientales diferentes, como una temperatura ambiente distinta, puede provocar un cambio drástico en el comportamiento de un material bajo carga. La temperatura de flexión bajo carga es la temperatura a la que un material empieza a deformarse bajo una carga específica.

Una alta temperatura de flexión bajo carga es deseable para aplicaciones de alta temperatura como carcasas y monturas para elementos de calefacción, así como para componentes que están en contacto con líquidos o gases calientes, como el utillaje para moldes de inyección, conectores hidráulicos, válvulas y boquillas.

Temperatura de flexión bajo carga de los materiales tradicionales e impresos en 3D, medidos en °C a 0,45 MPa:

| Fabricado con métodos tradicionales | Impreso en 3D | |||||||

|---|---|---|---|---|---|---|---|---|

| ABS [°C a 0,45 MPa] | Nylon [°C a 0,45 MPa] | Polipropileno [°C a 0,45 MPa] | ABS (FDM) [°C a 0,45 MPa] | ULTEM (FDM) [°C a 0,45 MPa] | Clear Resin de Formlabs (SLA) [°C a 0,45 MPa] | High Temp Resin de Formlabs (SLA) [°C a 0,45 MPa] | ABS digital (PolyJet) [°C a 0,45 MPa] | Nylon 12 Powder de Formlabs (SLS) [°C a 0,45 MPa] |

| 200 | 160 | 210 | 96 | 216 | 73 | 238 | 92 | 177 |

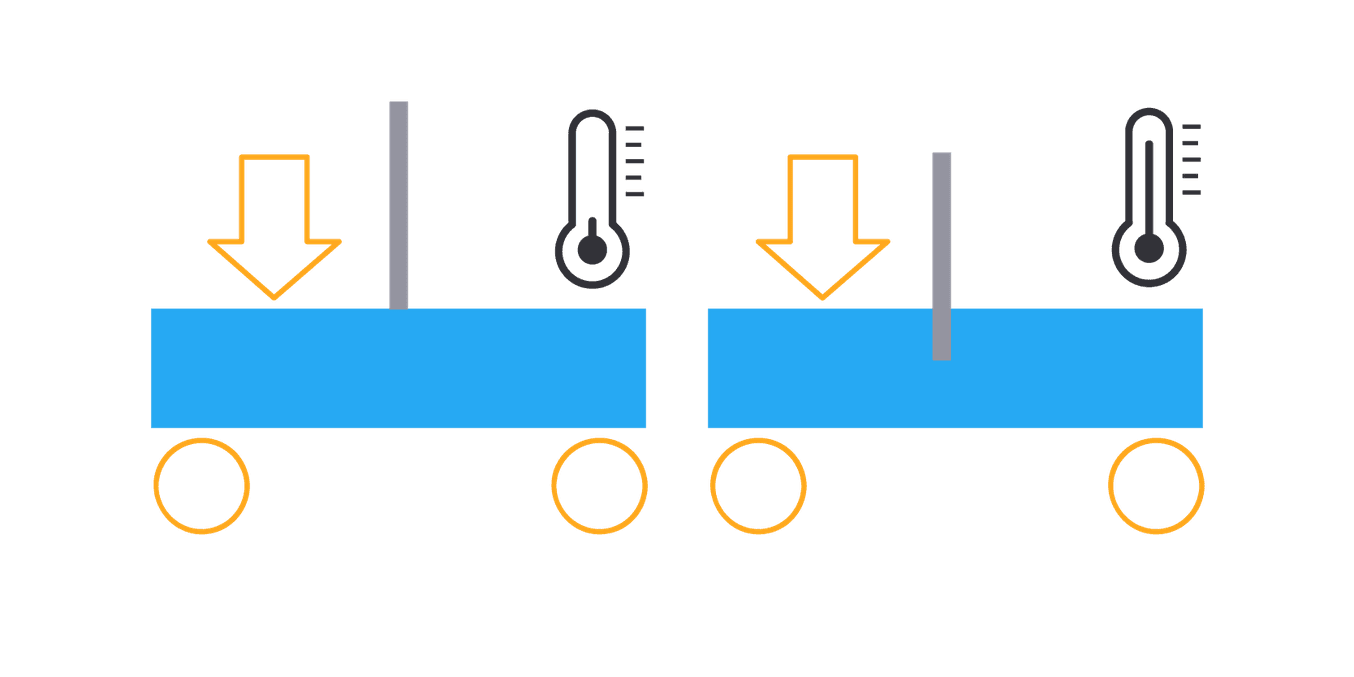

Temperatura de reblandecimiento VICAT

A diferencia de otros materiales, los plásticos no alcanzan su punto de fusión de forma brusca. La temperatura de reblandecimiento VICAT actúa como una definición alternativa del punto en el que un material empieza a fluir y llena este intervalo en el caso de los plásticos y los termoplásticos. Al igual que la temperatura de flexión bajo carga, la temperatura de reblandecimiento VICAT expresa el cambio de las propiedades mecánicas de un material bajo la influencia del calor. Marca un punto de temperatura en el que una aguja normalizada penetra en una muestra de ensayo una longitud dada, con una carga específica aplicada.

Se utiliza comúnmente para determinar el límite de temperatura máximo para el uso continuo de un material en una aplicación a una temperatura de funcionamiento elevada, que por regla general, debería ser 15 °C por debajo de la temperatura de reblandecimiento VICAT.

Temperatura de reblandecimiento VICAT de los materiales tradicionales e impresos en 3D, medida en °C:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||

|---|---|---|---|---|---|

| ABS [°C] | Nylon [°C] | Polipropileno [°C] | ABS (FDM) [°C] | High Temp Resin de Formlabs (SLA) [°C] | Nylon 12 Powder de Formlabs (SLS) [°C] |

| 100 | 125-165 | 143-152 | 99 | 230 | 175 |

Coeficiente de expansión térmica

Los materiales tienden a contraerse, expandirse o cambiar de forma de otras maneras dependiendo de su temperatura. Este fenómeno se utiliza en los accionadores térmicos, los sensores térmicos e incluso en músculos artificiales, pero en la mayoría de los casos es un efecto secundario no deseado y se deben dedicar esfuerzos a mitigarlo. El coeficiente de expansión térmica es un indicador útil para predecir y cuantificar cómo un material cambia de forma en respuesta a los cambios de temperatura. Un coeficiente de expansión positivo indica que el material se expande al subir la temperatura, mientras que un número negativo indica que se contrae.

Cuando se trabaja con termoplásticos, sea con el moldeo por inyección o la impresión 3D, la expansión térmica del material se debe tener en cuenta para obtener la forma deseada después de que la pieza se haya enfriado. Para evitar fenómenos térmicos como la contracción circular, el rizado o la deformación, que son limitaciones importantes si se quiere obtener precisión geométrica mediante tecnologías de impresión 3D como el SLS y el FDM, es aconsejable tener en cuenta el coeficiente de expansión térmica a la hora de elegir el material.

Las tecnologías de impresión 3D con materiales termoendurecibles, como la SLA, no suelen sufrir distorsiones térmicas, lo que las convierte en una elección excelente para las piezas que requieren la máxima precisión y fidelidad a la forma posibles.

Coeficiente de expansión térmica de los materiales tradicionales e impresos en 3D, medidos en µm/m/°C:

| Fabricado con métodos tradicionales | Impreso en 3D | ||||

|---|---|---|---|---|---|

| ABS [µm/m/°C] | Nylon [µm/m/°C] | Polipropileno [µm/m/°C] | ABS (FDM) [µm/m/°C] | High Temp Resin de Formlabs (SLA) [µm/m/°C] | Nylon (SLS) [µm/m/°C] |

| 63 | 90 | 80-100 | 88,2 | 87,2 | 82,6-179,2 |

Presentamos las resinas Polyurethane Rigid: Más allá de los límites de la impresión 3D

Únete a nuestros expertos en materiales, que hablarán de cómo las propiedades increíbles de las resinas PU Rigid, en combinación con los beneficios de la impresión 3D, están eliminando las limitaciones de la fabricación tradicional con poliuretano.

Propiedades de los materiales en la impresión 3D por estereolitografía (SLA)

Para entender las propiedades de los materiales, debemos empezar por el proceso de estereolitografía y su materia prima, la resina. Los plásticos se componen de cadenas largas de carbono, mientras que la resina es un plástico compuesto por cadenas (más) cortas. Tiene todos los componentes del plástico final, pero no se ha polimerizado completamente aún. Cuando la resina se ve expuesta a la luz, los fotoiniciadores unen las cadenas para crear cadenas más largas y rígidas, que dan lugar a objetos sólidos.

Esta tecnología otorga una libertad única para crear varias formulaciones. Las distintas resinas están compuestas por diferentes cadenas principales y cadenas laterales: diferentes combinaciones de monómeros largos y cortos, así como aditivos. Los resultados son plásticos con una amplia gama de características: transparentes, opacos o coloreados; flexibles o rígidos; tenaces o resistentes al calor.

Isotropía vs. anisotropía

A causa de la naturaleza capa a capa de las tecnologías de impresión 3D, en muchos casos las propiedades de los materiales varían en alguna medida en función de la dirección en la que se están midiendo, un estado conocido como anisotropía. Por ejemplo, un objeto impreso en 3D puede tener un alargamiento de rotura distinto en los ejes X, Y y Z.

Durante el proceso de impresión 3D SLA, los componentes de la resina forman enlaces covalentes que proporcionan un alto grado de resistencia lateral, pero la reacción de polimerización no se lleva a cabo por completo, sino que el proceso de impresión se modula de manera que la capa se mantiene en un estado de semirreacción llamado estado "sin poscurar". Este estado sin poscurar es distinto del estado completamente curado en un sentido muy importante: sigue habiendo grupos polimerizables en la superficie con los que las capas posteriores pueden formar enlaces covalentes.

A medida que se cura la siguiente capa, la reacción de polimerización incluirá también a los grupos de la capa anterior, con lo que se forman enlaces covalentes no solo de forma lateral, sino también con la capa anterior. Esto significa que a nivel molecular, hay pocas diferencias o ninguna entre el eje Z y el plano XY en cuanto a los enlaces químicos, pues cada pieza continua que se imprime en una máquina SLA es isotrópica.

Infórmate acerca de la isotropía en la impresión 3D y consulta los resultados de las pruebas con piezas impresas en 3D mediante FDM, SLS y SLS.

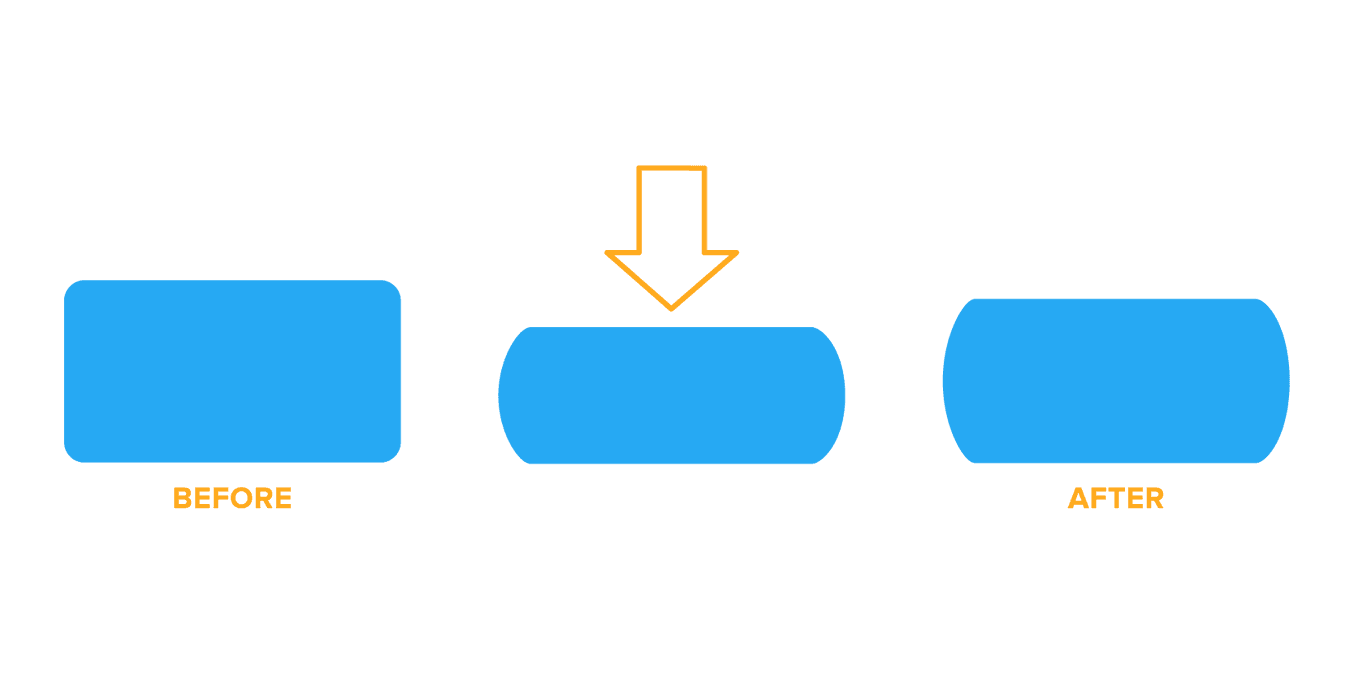

Poscurado

Cuando el proceso de estereolitografía se completa, las piezas impresas permanecen en la base de impresión en el estado sin poscurar que ya hemos mencionado. Aunque la pieza ha alcanzado su forma final, la reacción de polimerización aún no se ha completado y por lo tanto, las propiedades mecánicas y térmicas no se han fijado.

Añadir una cámara de poscurado al proceso de impresión finaliza el proceso de polimerización y estabiliza las propiedades mecánicas. Esto permite que las piezas alcancen la máxima resistencia posible y que se vuelvan más estables, lo que es especialmente importante para resinas funcionales como la Castable Resin, la Dental SG Resin, la High Temp Resin, la Flexible Resin y la Tough Resin. Por ejemplo, las piezas impresas con la Castable Resin requieren el poscurado para poder realizar un quemado adecuado. Por otro lado, la resistencia de las piezas elaboradas con la Flexible Resin se duplica tras el poscurado.

Encontrarás ensayos con sus resultados y podrás leer más acerca de cómo el poscurado influye en las propiedades mecánicas en nuestro libro blanco.

Plásticos termoendurecibles vs. termoplásticos

Las resinas fotopolimerizables son plásticos termoendurecibles, a diferencia de los termoplásticos. Aunque sus nombres hacen que suenen parecidos, sus propiedades y aplicaciones pueden ser muy diferentes. La principal diferencia física es que los termoplásticos se pueden fundir hasta un estado líquido y se pueden enfriar múltiples veces para originar diversas formas, mientras que los plásticos termoendurecibles acaban en un estado sólido permanentemente tras el curado.

Comparación de las resinas de Formlabs

Las resinas de Formlabs se han diseñado para simular diversos plásticos moldeados por inyección y cubren todo el espectro de las propiedades necesarias para conceptualizar, crear prototipos, someter a ensayo y fabricar productos finales satisfactorios.

Las resinas estándar ofrecen una alta resolución y detalles precisos recién salidas de la impresora, lo que las hace ideales para la creación rápida de prototipos y el desarrollo de productos.

La Tough 2000 Resin se diseñó para simular el ABS, y su resistencia a la tracción y su módulo similares a los de ese plástico hace que sea ideal para crear prototipos de piezas funcionales, como carcasas, articulaciones mediante presilla y ensamblajes. Gracias a su gran alargamiento y resistencia a los impactos, se trata de la resina más tenaz.

La Durable Resin simula el polipropileno, por lo que contar con un módulo bajo y una alta resistencia a los impactos comparables a las de él la convierten en una buena opción para crear prototipos de productos de consumo, embalajes o piezas móviles de baja fricción y desgaste.

La High Temp Resin ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa, la más alta entre las resinas en el mercado de los materiales de impresión 3D. Es ideal para aplicaciones estáticas que deben soportar altas temperaturas, como el moldeo por inyección y el termoformado.

La Flexible 80A Resin simula una goma de dureza Shore 80A excelente para imitar materiales de tacto blando y añadir características ergonómicas a ensamblajes de varios materiales.

Una comparación de las resinas de Formlabs.

¿Buscas más información? Descarga la ficha de datos completa del material de las resinas de Formlabs para comparar sus parámetros, prueba nuestro selector de material interactivo para encontrar el material adecuado para tu aplicación o contacta con un experto para recibir consejos basados en tu aplicación específica.