Explicamos la impresión con desperdicio cero: Reduce los costes y el derroche con el ecosistema cíclico de la Fuse 1+ 30W

A medida que muchas empresas tratan de hacer que su estructura y sus procesos sean más sostenibles, la impresión 3D se está evaluando como una herramienta para ayudar a reducir los desperdicios en las aplicaciones de creación de prototipos y producción. Una impresora de sinterizado selectivo por láser (SLS) in situ como las de la serie Fuse, capaces de acelerar las iteraciones, ofrecer un método alternativo de producción y fabricar solo lo que es necesario, ayuda a las empresas a eliminar su desperdicio de recursos.

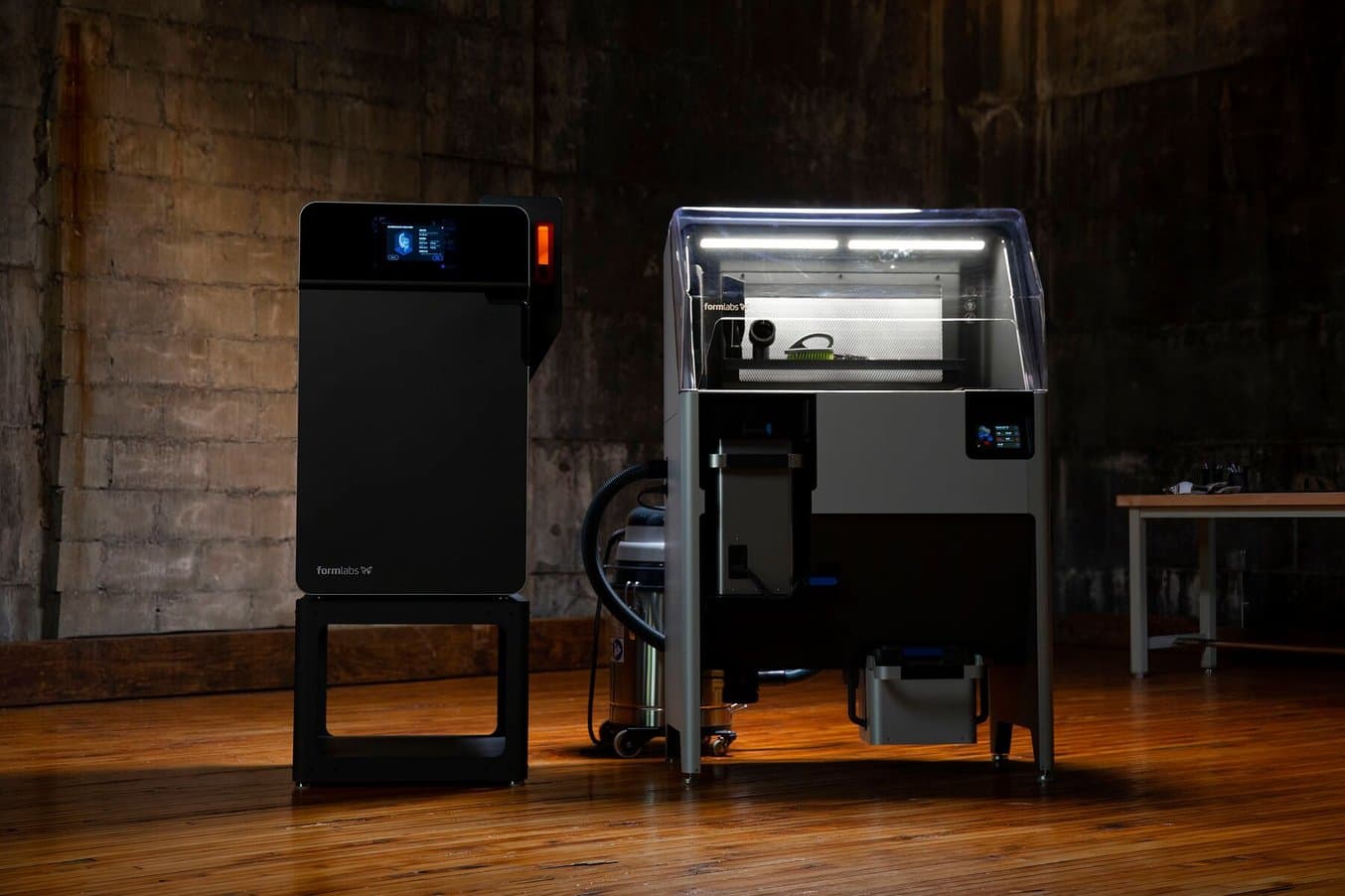

Sin embargo, muchos procesos de impresión 3D todavía crean residuos de plástico en forma de material inutilizable o desechado en los pasos de posacabado. Ahora, gracias a un software y un hardware mejorados, Formlabs presenta el proceso de trabajo con desperdicio cero utilizando la impresora de sinterizado selectivo por láser (SLS) Fuse 1+ 30W.

Producción SLS rápida de piezas de alto rendimiento con la nueva Fuse 1+ 30W

Descubre cómo la Fuse 1+ 30W, nuestra impresora 3D SLS más nueva, y nuestro nuevo material de Nylon 11 reforzado con fibra de carbono permite a los ingenieros y a los fabricantes producir piezas resistentes y de alto rendimiento en sus propias instalaciones. Chris Haid, gestor de productos SLS de Formlabs, te guiará por nuestros productos más recientes y contestará a tus dudas en una sesión de preguntas y respuestas en directo.

Cerca de la perfección: La impresión 3D y la fase de prototipos

Aunque las innovaciones en los materiales y las mejoras en el hardware han hecho posible un número mayor de usos de fabricación de uso final, la creación rápida de prototipos sigue siendo uno de los casos de uso más comunes para las impresoras 3D. Los métodos tradicionales de creación de prototipos, como el mecanizado CNC, el tallado a la cera perdida o el modelado de espuma y arcilla son lentos, por lo que las empresas cada vez confían más en la impresión 3D para sus etapas de ensayo de forma y función. Los diseñadores de productos, los ingenieros y los técnicos pueden diseñar, imprimir, hacer pruebas y realizar iteraciones mucho más rápido con una impresora 3D in situ de lo que podían hacerlo anteriormente.

La nueva impresora SLS Fuse 1+ 30W permite usar procesos de creación de prototipos más rápidos y eficientes acelerando los períodos entre iteraciones y eliminando los tiempos de inactividad de que se desperdician mientras que los diseñadores esperan a que termine una impresión. Su potente motor de impresión y la velocidad de escaneo mejorada pueden crear piezas hasta dos veces más rápido que la impresora Fuse 1, al mismo tiempo que mantiene los costes de la inversión mucho más bajos que otros sistemas industriales.

Crear prototipos con una impresora 3D SLS en tus propias instalaciones ya contribuye a reducir el derroche de varias formas. La accesibilidad y el tiempo de impresión rápido de un sistema SLS in situ permiten a los diseñadores de productos pasar por más iteraciones y etapas de validación que las que obtendrían utilizando métodos tradicionales o enviando las piezas a un servicio externo de impresión 3D. Llevar a cabo un proceso de creación de prototipos tan exhaustivo antes de crear un molde para la producción aumenta la probabilidad de que el producto final sea satisfactorio. Las prisas en el proceso de ensayo y testeo para la validación con el fin de llegar a la fase de producción a menudo genera versiones menos que ideales del producto, que pueden hacer que la empresa tenga que descartar el molde y cientos o miles de piezas con él.

La impresión 3D SLS da a Rome Snowboards la capacidad de realizar ensayos de validación final realistas, directamente en las pendientes nevadas. Pueden llevar los prototipos hasta el límite para asegurarse de que cada hebilla y ensamblaje soporte las condiciones previstas y de que no van a enviar una pieza al fabricante sin cerciorarse antes de que es perfecta.

Para Rome Snowboard, llevar el SLS a sus instalaciones hizo posible que aceleraran su proceso de iteración y que imprimieran más variaciones posibles antes de alcanzar el diseño final. Este proceso de diseño más intensivo significa que el diseño final del utillaje no necesitará más alteraciones.

"Si vamos deprisa y corriendo, después hay que hacer modificaciones caras en nuestras herramientas... podemos hacer utillaje para el moldeo por inyección de forma mucho más cómoda cuando hemos realizado antes un proceso de iteración más exhaustivo".

Justin Frappier, jefe del equipo de diseño de Rome Snowboards

Estas modificaciones crean con frecuencia series de uso final inútiles que se desperdician cuando las herramientas cambian y las piezas que ya están moldeadas quedan obsoletas. Unas iteraciones más rápidas suponen que el utillaje puede ser perfecto y que cada una de las inyecciones tendrá un resultado que llegará a los consumidores.

Solicita una pieza de muestra gratuita de SLS

Experimenta la calidad de Formlabs de primera mano. Te enviaremos una pieza de muestra gratuita impresa con la Fuse 1+ 30W a tu oficina.

Caso de uso de producción: Imprime únicamente lo que necesites

La impresión 3D de piezas de uso final permite a los fabricantes crear solo lo que necesiten y cuando lo necesiten, independientemente de si su aplicación es la fabricación para posventa, una producción provisional, fabricación a medida o piezas de recambio. La naturaleza de este sistema de fabricación bajo demanda reduce el desperdicio, así como la necesidad de almacenar grandes inventarios.

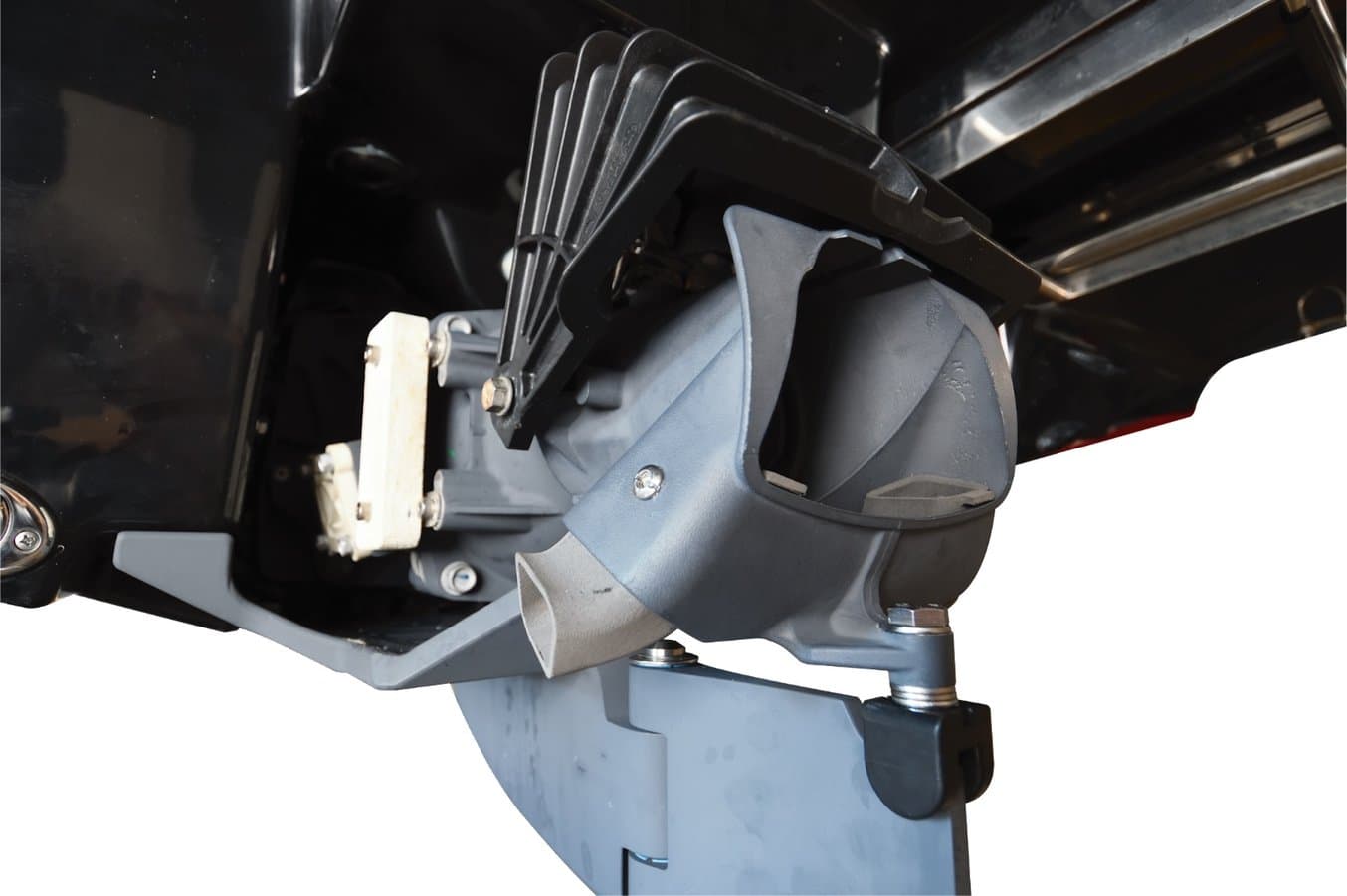

Para los fabricantes del mercado de posventa, las impresoras SLS de Formlabs han eliminado la probabilidad de realizar pedidos excesivos, de que las piezas queden obsoletas o de que haya que almacenar un gran número de ellas. El cliente de la serie Fuse JetBoat Pilot, que es un fabricante para el mercado de posventa de componentes de motores de barcos, tiene que responder a los cambios que realice el fabricante original en sus motores. Antes de llevar el SLS a sus instalaciones con la Fuse 1, JetBoat Pilot debía estimar la demanda que habría de estos componentes de posventa para pedir las piezas suficientes a un taller de mecanizado. Con la Fuse 1, JetBoat Pilot puede producir piezas de uso final a medida que llega la demanda, imprimiendo la cantidad justa y necesaria y suprimiendo la necesidad de almacenar los excedentes. Todo ello sin dejar de hacer llegar rápidamente las piezas a sus clientes. Cuando el fabricante original cambia el diseño, no queda un excedente de piezas obsoletas y JetBoat Pilot consigue reducir el desperdicio de dos maneras: solo se crea un inventario útil determinado por la demanda y se evita completamente el proceso de fabricación sustractiva (y derrochadora) que es el mecanizado.

Propulsores de motor de JetBoat Pilot (las piezas de color gris claro en la abertura del motor) impresos en la Fuse 1

Desperdicio cero con la serie Fuse

Las impresoras de la serie Fuse tienen varias características que hacen que el proceso de impresión sea más sostenible, incluido el lecho de impresión autosostenible, el índice de renovación ajustable y el algoritmo de compactación avanzado de la cámara de impresión.

A diferencia de otros métodos de impresión 3D, las piezas de SLS no necesitan imprimirse con soportes, ya que la masa compactada de polvo de impresión se sostiene a sí misma a medida que cada capa se sinteriza desde arriba. En otros procesos, hay que retirar las estructuras de soporte y desecharlas. Aunque los soportes en sí mismos a menudo son pequeños, cuando se realiza una creación de prototipos intensiva o un proceso completo de producción, este tipo de desperdicio puede sumarse y crecer. La impresión 3D SLS elimina este tipo de desperdicio.

¿Y qué ocurre con el polvo sin sinterizar que rodea a las piezas? Utilizando la Fuse Sift, los usuarios de las impresoras de la serie Fuse pueden reciclar todo su polvo no sinterizado para utilizarlo en la siguiente cámara de impresión. No tienen que desechar nada de polvo y pueden usar todo lo que compran creando un proceso de trabajo cíclico con la impresora y la Fuse Sift. El índice de renovación del polvo es la cantidad de polvo nuevo necesaria para empezar una nueva impresión. Con los polvos de impresión SLS de Formlabs, los índices de renovación pueden ser hasta de solo un 30 %.

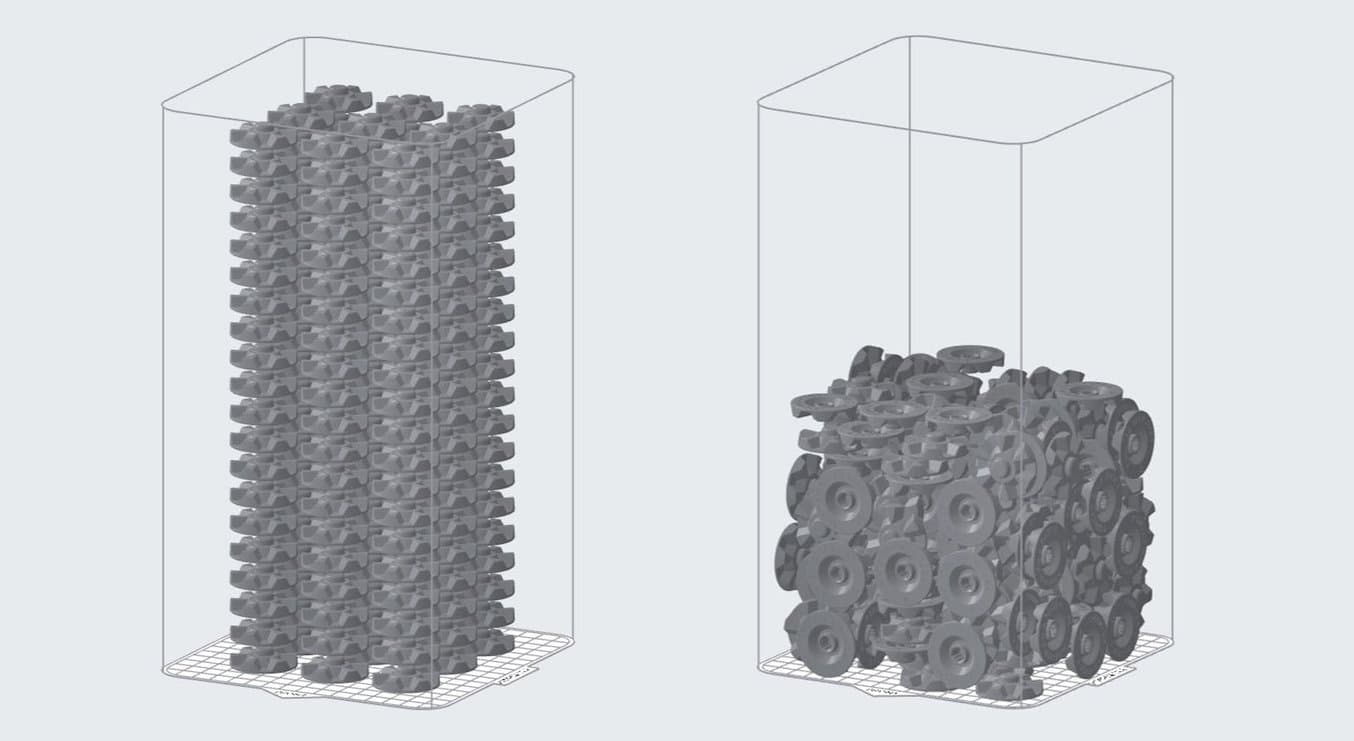

Cuando la densidad de compactación de la cámara de impresión y el índice de renovación son iguales, todo el polvo sin sinterizar se puede volver a utilizar en la siguiente ronda. Si una cámara está compactada hasta una densidad del 30 % y el índice de renovación del material es del 30 %, el polvo no sinterizado (el 70 % restante) se reciclará para constituir un nuevo cartucho de polvo que mezcla ese 70 % de polvo reciclado y un 30 % de polvo nuevo, con lo que se acaba evitando el desperdicio del material.

Las impresoras de la serie Fuse utilizan un algoritmo eficiente para optimizar la densidad de compactación y obtener un proceso de trabajo con desperdicio cero.

La nueva Fuse 1+ 30W con atmósfera de nitrógeno

La nueva impresora Fuse 1+ 30W incluye la opción de imprimir con un suministro de nitrógeno, que crea un entorno inerte durante el proceso de impresión y protege a las piezas de la oxidación, preservando la calidad del polvo sin sinterizar que rodea a las impresiones. Como corresponde, este polvo sin sinterizar mejor preservado se puede reciclar con un índice de renovación más eficiente. Imprimir en una atmósfera de gas inerte permite a los usuarios reciclar su Nylon 11 Powder y Nylon 11 CF Powder con un índice de renovación del 30 %, comparado con el 50 % que se obtiene al imprimir en un entorno no controlado.

La función opcional de inertización de la Fuse 1+ 30W mantiene la calidad del polvo no sinterizado, lo que permite que recicle con un índice de renovación mayor y ofrece un proceso de trabajo de impresión sin desperdicio de material.

Imprimir de forma continua con un coste asequible

La Fuse 1 y la Fuse 1+ 30W permiten a las empresas incorporar en sus instalaciones el SLS, no solo con un precio inicial asequible, sino también con un coste continuo asequible de los materiales. Calcular la rentabilidad de tu inversión en impresión 3D SLS es más fácil que nunca cuando no hay que incluir el coste dedicado a un polvo que no se sinteriza en la impresión, pero que queda inutilizado.

Todos los gránulos de polvo se pueden aprovechar para fabricar piezas y la Fuse Sift optimiza y simplifica el proceso de reciclaje de los mismos. Al optimizar el índice de renovación y la densidad de compactación y utilizar la atmósfera de nitrógeno, las impresoras 3D SLS de la serie Fuse pueden reducir los costes y eliminar el desperdicio de materiales.