Ensayos de validación en el desarrollo de productos: De la prueba de concepto a la producción en serie

En general, cuanto más avanzado está el desarrollo de un producto, más costoso resulta hacer cambios. Por lo tanto, uno de los objetivos clave de cualquier desarrollo de productos es resolver los problemas pronto, reduciendo el riesgo de tener que realizar iteraciones caras en etapas posteriores.

Para esto sirven los ensayos de validación. Los ensayos de validación son el proceso en cascada mediante el que se determina si un equipo físico cumple los requisitos correspondientes a su etapa de madurez y si está preparado para pasar a la siguiente fase. En este proceso, los diseñadores e ingenieros crean numerosos tipos de prototipos. Cada etapa da un margen para el aprendizaje, la exploración y la adaptación que tienen lugar cuando un producto debe cumplir criterios definido antes de avanzar para asegurar que se producirá una industrialización satisfactoria.

En este artículo, explicamos cómo optimizar el proceso de desarrollo para la producción en serie y exploramos las distintas fases de madurez del producto, incluyendo sus objetivos, actividades, problemas resueltos, prototipos producidos y criterios de salida.

La guía definitiva sobre la creación rápida de prototipos para el desarrollo de productos

En esta guía, descubrirás cómo la creación rápida de prototipos puede integrarse en el proceso de desarrollo de productos, cuáles son sus aplicaciones y qué herramientas de creación rápida de prototipos están disponibles actualmente para los equipos de desarrollo de productos.

¿Por qué son necesarios los ensayos de validación?

Un diseño de producto raramente está listo para la producción desde el primer modelo de CAD. Hasta el objeto de plástico más sencillo puede tener depresiones superficiales, líneas de flujo o zonas débiles debido a la heterogeneidad del enfriamiento después de que se moldee la primera serie. Una zona puede resultar demasiado pequeña para incorporar las etiquetas que requiere la ley. Puede haber problemas de tolerancia con piezas que deben acoplarse, en ciertas condiciones. O un grupo de usuarios importante podría proponer un nuevo requisito de alta prioridad, obligando a los diseñadores a realizar otra ronda de desarrollo.

El proceso de diseño requiere continuamente alteraciones, refinamientos y giros de este tipo, así como estudios de aspectos como la fabricabilidad, los costes estimados, la opinión del cliente, la legislación, la propiedad intelectual y las normas de certificación desde el mismo principio.

A medida que el proceso avanza hacia la fase de producción, el coste de estas iteraciones crece exponencialmente. Mientras que una serie de bocetos y modelos en espuma hechos por un diseñador al principio del desarrollo le costará a una empresa 50 $ en materiales, un prototipo rápido más refinado basado en impresiones 3D, piezas compradas y un sobremolde moldeado en vacío puede costarle a la empresa unos 500-1000 $. Los cambios de utillaje en la fase de producción pueden sumar un coste total de hasta 50 000 $ y provocar varias semanas o meses de retraso.

En el caso de los productos complejos, la inversiones en producción pueden alcanzar cifras millonarias. Los productos más difíciles, como los aviones, requieren miles de empleados y miles de millones en costes de producción fijos. Para evitar este crecimiento rápido de los costes y otros desastres, los diseñadores y los ingenieros sopesan la probabilidad de realizar otra iteración contra la probabilidad de éxito con cada paso que dan. Los ensayos de validación son esenciales para garantizar que el estado del diseño cumpla el conjunto adecuado de requisito en una etapa determinada. Delimitar cada fase con criterios de salida y resultados claros asegura que los recursos se utilicen de forma óptima y que haya un aumento de la calidad.

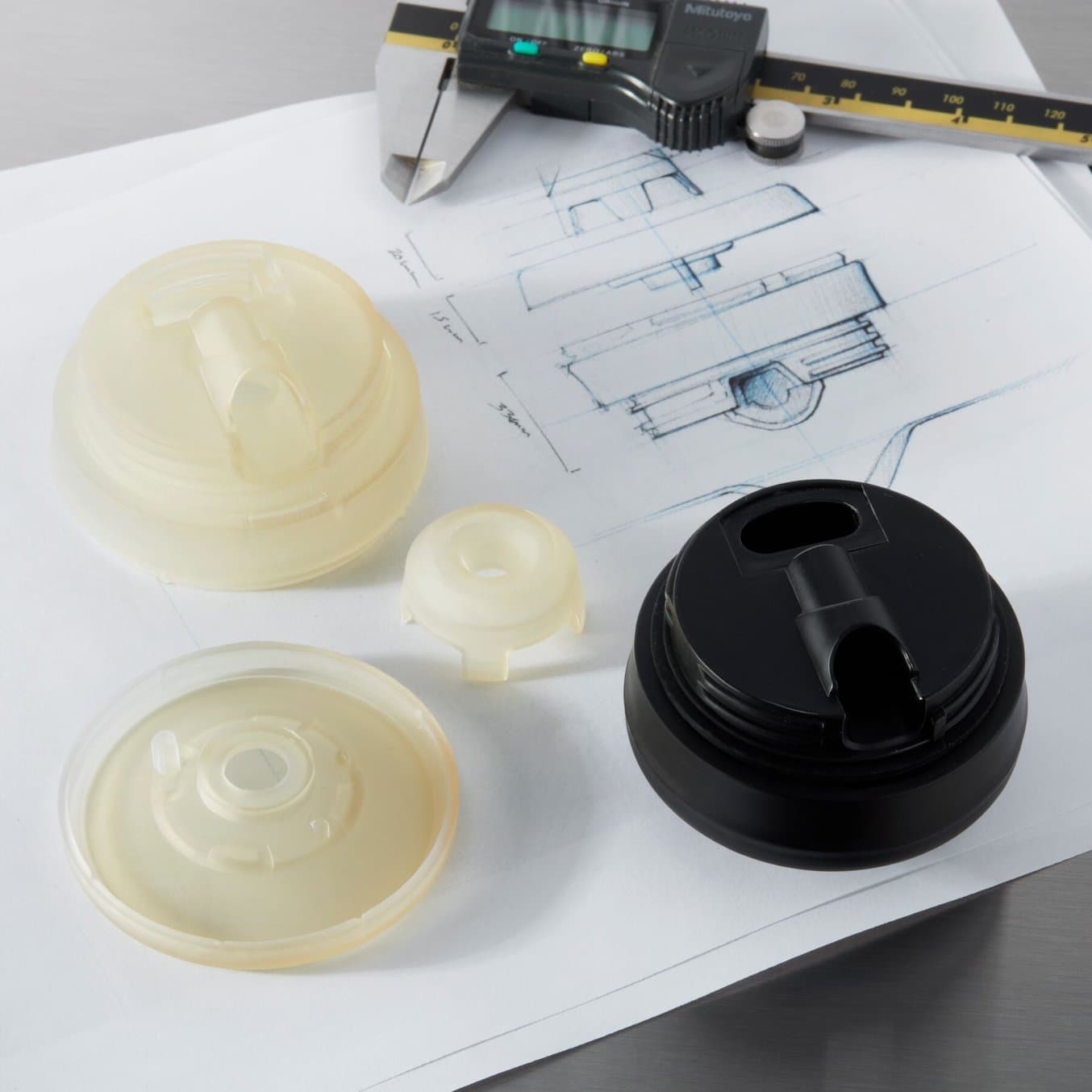

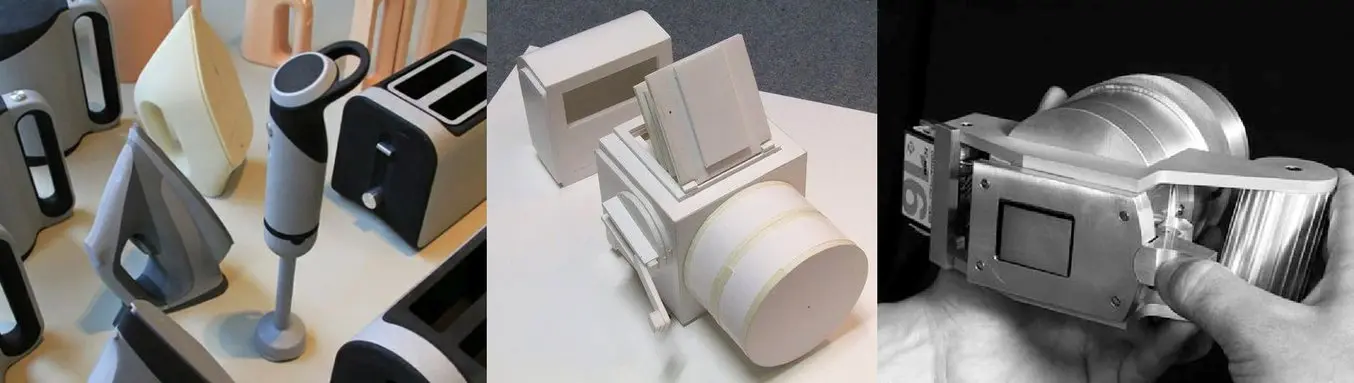

Un producto de consumo en fases diferentes de su madurez más allá de la maqueta original. Detrás: Modelo de ensayo de validación de ingeniería fabricado mediante impresión 3D SLS y SLA. Centro: Modelo de ensayo de validación del diseño para "primeras inyecciones", basado en utillaje blando. Delante: Modelo de ensayo de validación del producto fabricado utilizando utillaje duro. Fuente: IDZone Product Design.

Etapas de la madurez del producto

Prueba de concepto y creación de prototipos

Después de que los ejecutivos de la empresa hayan confirmado la nueva planificación del producto determinando una oportunidad del mercado y un posicionamiento del producto, realizando una evaluación tecnológica y planteando una estrategia para la cadena de suministro y la distribución de los recursos, el proceso de desarrollo se suele dejar en manos de un equipo de producto que debe elaborar con todo lo anterior un documento de requisitos del producto y pensar en conceptos viables.

Al principio, los prototipos de prueba de concepto se utilizan para el ensayo inicial de una idea, método o producto, con el fin de mostrar su potencial y viabilidad en situaciones del mundo real. Estos conceptos se convierten posteriormente en prototipos, que son modelos funcionales de un producto que demuestran cómo funcionará exactamente el producto en cuestión de mecánica, diseño experiencia del usuario, etc.

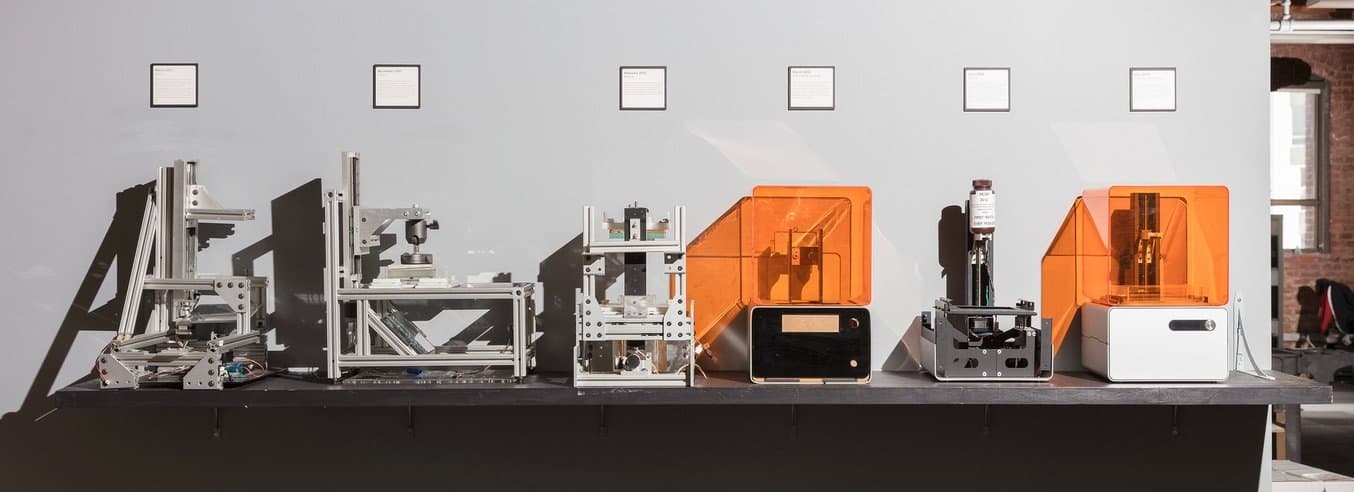

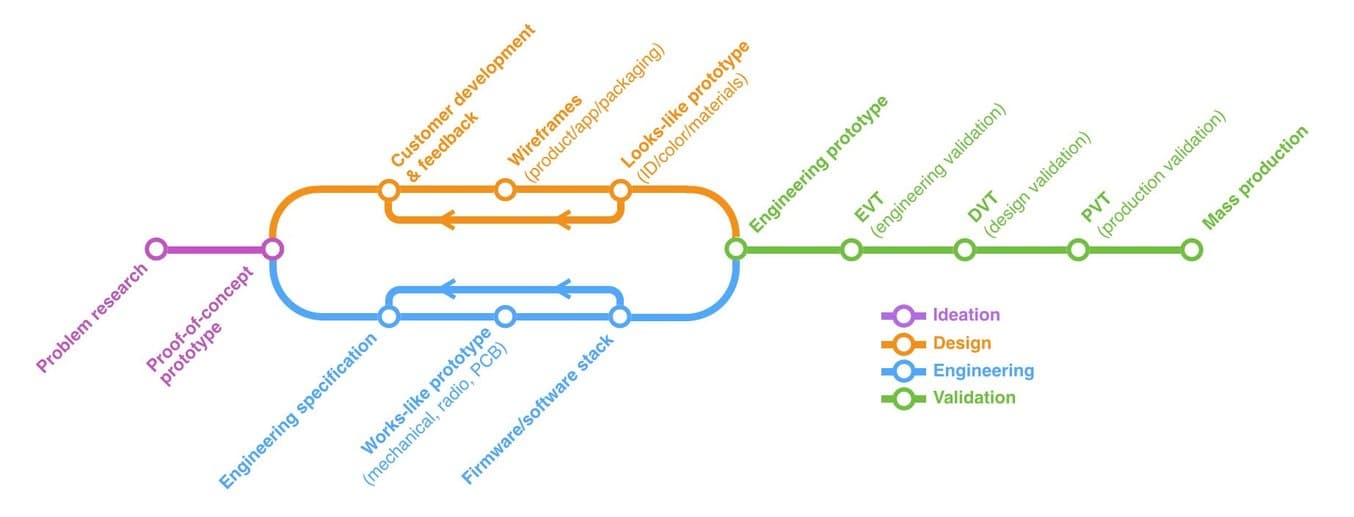

Las diferentes etapas del desarrollo de productos hacia la producción en serie. (fuente)

Un prototipo es una ejemplificación de un diseño de producto que se puede utilizar para comunicar y evaluar su valor respecto a ciertos requisitos. Los prototipos van de los modelos "blandos" de baja fidelidad hecho con materiales como arcilla, cartón, espuma y madera a los prototipos funcionales de alta fidelidad que se imprimen en 3D o se fabrican en el taller. Los prototipos específicos están pensados para representar solo una parte de los requisitos del producto y pueden ser un modelo estético, un modelo funcional o uno que demuestra parcialmente forma y función para someter a ensayo ciertas subfuncionalidades. Cuando un prototipo incorpora todos los requisitos y funcionalidades del diseño, recibe el nombre de "prototipo de ingeniería".

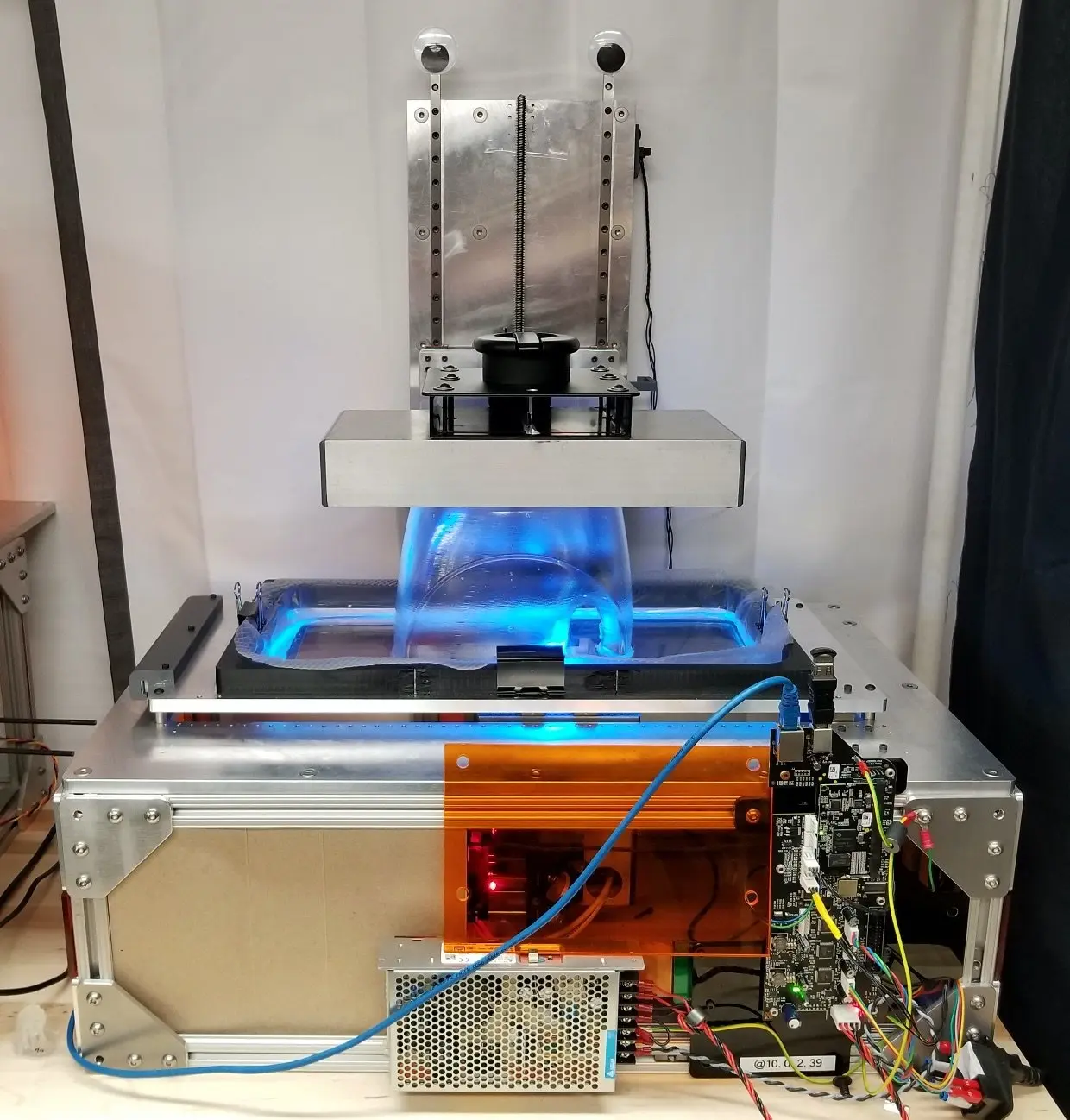

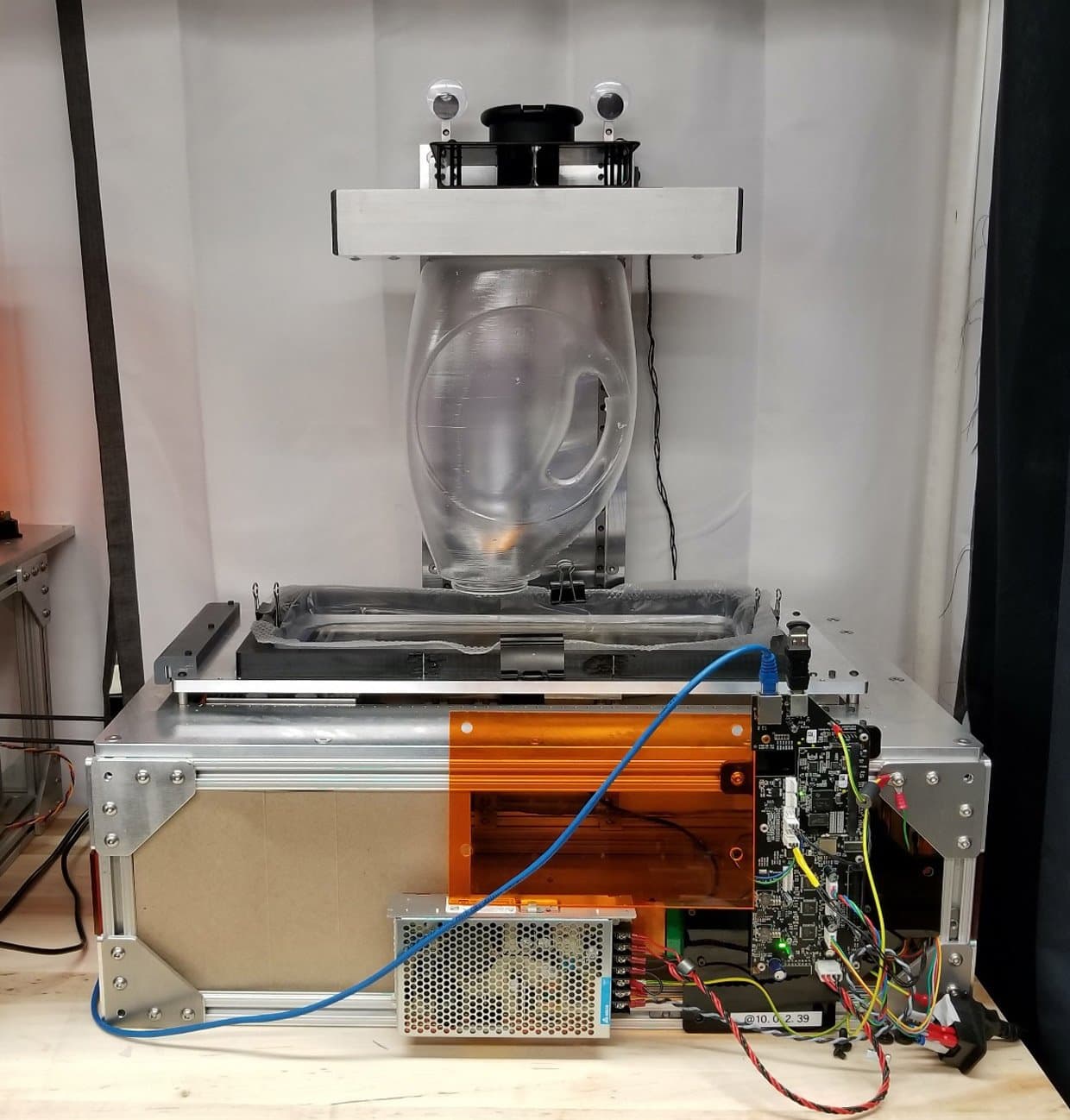

Primeros prototipos funcionales de la impresora 3D SLA de gran formato Form 3L.

En el proceso, pueden crearse modelos sin factor de forma que son básicamente versiones gigantescas del diseño del producto pensadas para albergar versiones representativas de todos los componentes funcionales para desarrollar un modelo de demostración funcional. Se incluyen versiones funcionales rudimentarias de los componentes electrónicos como kits de desarrollo de hardware y construcciones de Arduino o Raspberry Pi.

Los prototipos analíticos o virtuales son ejemplificaciones no físicas del producto como un modelo 3D para el renderizado, una simulación matemática o un análisis de elementos finitos. Incluso un boceto se puede considerar una forma rudimentaria de prototipo virtual.

Prototipos para ensayos de fase alfa con diferentes grados de fidelidad. Izquierda: Modelos estéticos en espuma de electrodomésticos de cocina. Fuente: Superior Prototype. Centro: Maqueta de cartón pluma/cartón que muestra la forma (parcialmente) y la interactividad de los objetos. Fuente: Frits van Beek. Derecha: Prototipo mecanizado parcialmente interactivo de una cámara digital. Cabe destacar que este modelo es un prototipo alfa porque todavía no se ha diseñado para la producción. Fuente: Joep Frens.

La etapa de creación de prototipos es esencial para aclarar detalles sobre la facilidad de uso, la estética, necesidades ocultas del usuario; las opiniones de otros diseñadores, gestores de producto y expertos en la materia y las limitaciones tanto legislativas como tecnológicas. Un proceso de diseño típico para un producto electromecánico complejo incluye múltiples conceptos y cada uno de ellos cuenta con el apoyo de un conjunto de bocetos de exploración, una serie de maquetas físicas y varios renderizados 3D.

En 1987, el equipo de diseño de IDEO necesitó 80 modelos de espuma solo para determinar la forma del primer ratón de ordenador ergonómico de Microsoft. Y con un proceso que tenga un nivel de riesgo y complejidad mayor, ese número puede dispararse hasta los 5127 prototipos por lo que pasó James Dyson para desarrollar el primer aspirador de "tecnología ciclónica" a lo largo de 15 años. Para poder acelerar el nuevo proceso de desarrollo de productos y evitar el famoso "pantano" provocado por la saturación de prototipos, es crucial centrar los prototipos en requisitos clave, tomar nota de riesgos que pueden aparecer en etapas posteriores y planificar adecuadamente pruebas exploratorias con los usuarios.

En resumen, el objetivo de la etapa de creación de prototipos es crear un prototipo de ingeniería que funcione igual que el producto final y tenga un aspecto similar. Esta fase del proceso necesita demostrar que la tecnología usada satisface las necesidades del cliente, que su fabricación es viable y que el proceso funcionará como está previsto. Cuando todo esto se confirma, el objetivo de las etapas de validación posteriores es asegurar que el producto se pueda fabricar de forma fiable a gran escala.

Ensayo de validación de ingeniería

La etapa de ensayo de validación de ingeniería se basa en incorporar y optimizar el alcance funcional clave necesario para el proyecto. Mientras que el resultado de la etapa de creación de prototipos era un prototipo alfa limitado, aquí se va a desarrollar un prototipo en beta para ingeniería que contenga un juego de funcionalidades más completo, que suele estar determinado por una matriz de versiones. El prototipo de ingeniería es una versión viable mínima del producto comercial final, que tiene un diseño orientado a la fabricación. Se utiliza para realizar ensayos de usuario en el laboratorio con un grupo selecto de usuarios piloto, con el fin de comunicar la intención de producción a los especialistas en utillaje en las etapas posteriores y de servir de demostración en las primeras reuniones de ventas.

Se realiza un análisis de fabricación-compra para todos los componentes del conjunto, se lleva a cabo la ingeniería de componentes para las piezas personalizadas y se prepara una nomenclatura de materiales para solicitudes de presupuesto a fabricantes por contrato, para que puedan prepararse para la primera cadena de montaje y el utillaje de primera inyección. En el caso de los productos electrónicos, se desarrollan placas de circuito impreso de alta gama encastradas térmicamente mediante procesos industriales. En este punto del proceso también se realizarán ensayos de potencia, térmicos y de perturbaciones electromagnéticas.

Actividades típicas de la fase de ensayo de validación de ingeniería. Izquierda: Renderizado del diseño del producto con un despiece que muestra la interacción entre los componentes. Fuente: Oculus. Derecha: Moldeo por inyección de bajo volumen utilizando moldes impresos en 3D.

Se producen aproximadamente de 20 a 50 unidades mediante procesos de alta precisión como la fabricación aditiva y el mecanizado CNC o una serie de piezas fundidas basadas en utillaje blando como moldes de silicona o impresos en 3D. El objetivo general es desarrollar el diseño de forma completamente orientada a la producción y acabar con un pequeño número de prototipos de ingeniería aptos para la producción.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Este libro blanco proporciona métodos y recomendaciones para usar moldes impresos en 3D mediante estereolitografía (SLA) en el proceso de moldeo por inyección para reducir los costes y el plazo de producción y ayudar a lanzar productos mejores.

Guía de utillaje rápido

En este libro blanco, aprenderás a combinar las herramientas rápidas impresas en 3D con procesos de fabricación tradicionales como el moldeo por inyección, el termoformado y la fundición para mejorar la flexibilidad, agilidad, ampliabilidad y rentabilidad.

Ensayo de validación de diseño

La etapa de ensayo de validación de diseño es en la que el producto verdaderamente comienza a industrializarse. Mientras que los ensayos de validación de ingeniería giran en torno al diseño orientado a la fabricación, los ensayos de validación de diseño tratan de asegurar que los detalles se incluyen correctamente al tiempo que se avanza hacia la primera cadena de producción en serie. Es una etapa marcada por la experimentación y la optimización. Las placas de circuito impreso pasan por diversas iteraciones en las que se depuran y se elimina el ruido hasta alcanzar la perfección. El fabricante por contrato desarrollará la primera herramienta dura para cada pieza fabricada con el fin de verificar los resultados de la producción en serie. Se pueden usar moldes de aluminio para optimizar el diseño en cuestión de acabado de la superficie, materiales, tolerancias, configuración del molde (elementos de cierre), métodos de unión y parámetros del proceso.

Aunque normalmente se producen entre 50 y 200 unidades, no es extraño ver que se produzcan más de 1000 para proyectos grandes. Estas unidades se devuelven para realizar evaluaciones en la misma empresa y aplicar los cambios de ingeniería finales, mientras que algunas se envían como unidades de beta a clientes potenciales y expertos para su evaluación. Se realizarán muchos ensayos con las primeras unidades de producción: ensayos de cámara climática, ciclos térmicos, vibración, protección contra descargas electrostáticas, biocompatibilidad, resistencia a productos químicos, certificaciones como las de la FDA, FCC, UL, CE y RoHS, envejecimiento, radiación, cosméticos, desgaste y caída, entre otros. Se realizan ensayos exhaustivos con usuarios, con una parte significativa de la población en un contexto realista.

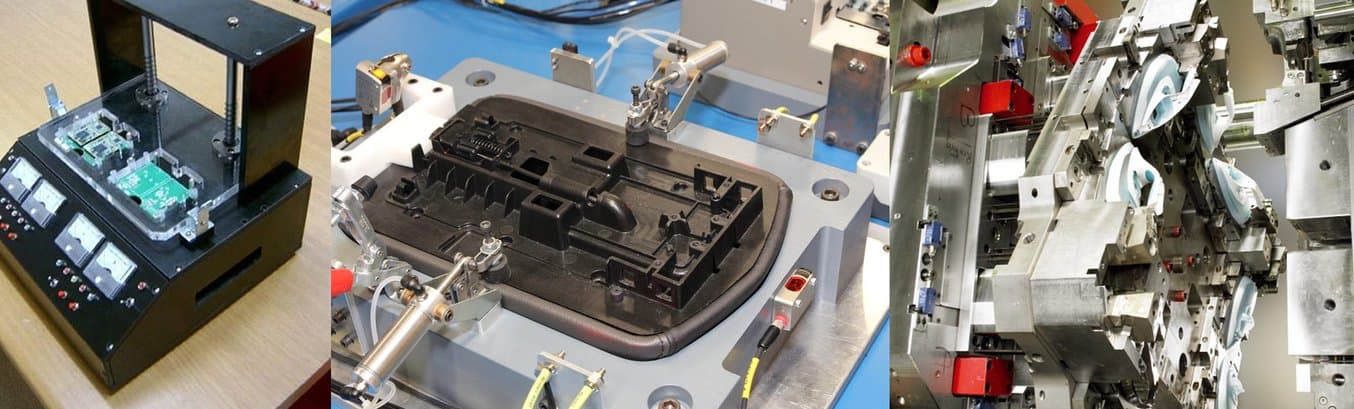

La fase de ensayo de validación de diseño se basa en optimizar los detalles. Izquierda: Placas de circuito impreso encastradas térmicamente en su caracas de plástico utilizando remaches integrados. Fuente: Hartmann. Centro: Experimento para integrar una carcasa moldeada por inyección en un sustrato de tejido. Fuente: Bemis Sewfree. Derecha: Cámara climática AES para ensayo de corrosión por niebla salina. Fuente: Associated Environmental Systems.

Para acelerar el desarrollo del producto, es posible omitir la etapa de ensayo de validación de diseño invirtiendo en utillaje duro al final de la fase de ensayo de validación de ingeniería, para que el prototipo de ingeniería cumpla inmediatamente no solo criterio de salida del ensayo de validación de ingeniería de tener un prototipo apto para la producción, sino también los criterios de salida del ensayo de validación de diseño relativos al utillaje duro y a la evaluación del rendimiento de la producción en serie. Sin embargo, invertir recursos a la escala de los ensayos de validación del producto tan pronto conlleva riesgos enormes, por lo que tomar este tipo de atajos no se aconseja prácticamente nunca (si es que se aconseja).

Ensayos de validación del producto

El ensayo de validación del producto es la fase final antes de que empiece la producción en serie. El utillaje duro es fijo, lo que quiere decir que no se pueden realizar más cambios en el diseño del producto ni en los moldes de producción. Las sujeciones con guía, las fijaciones y los bancos de pruebas deben estar en su sitio y validados para que comience la producción piloto. Los esfuerzos que se realicen en esta etapa están dirigidos a optimizar y estabilizar las cadenas de producción y montaje en cuenta a su velocidad, la experiencia de sus operarios, la tasa de desperdicio y el rendimiento diario.

Riesgos potenciales como los suministros de una única fuente (cuando un componente está restringido a un único fabricante por contrato) se identificarán mediante protocolos de gestión del riesgo como el AMFEC, los controles de calidad y la inspección de primer producto. Los componentes electrónicos se someten a su primer encendido, así como una inspección de firmware. El embalaje del producto y los manuales del usuario se crearán también en esta etapa. La mayor parte del trabajo de esta etapa lo realizará el fabricante por contrato.

La fase de ensayo de validación del producto consiste en optimizar la cadena de producción mediante el control de procesos y el control de calidad. Izquierda: Sujeción para el ensayo de múltiples placas de circuito. Fuente: Korea Jig. Centro: Soporte para montaje multiestación para un producto de consumo. Fuente: Aerosport Additive. Derecha: Molde de inyección rotativo complejo para el moldeo con múltiples materiales. Fuente: Grosfilley In-Mold & Rotative Solutions.

Un resultado típico de la etapa de ensayo de validación del producto son más de 500 unidades o al menos un 5 % de la cantidad de la primera serie de producción. Los objetivos son verificar los resultados de la producción en serie a velocidades propias de la misma y crear productos aptos para su venta. Aquí es donde muchas empresas crearán un plan de ventas y empezarán su operación con los primeros compradores. La versión del ensayo de validación del producto es la última oportunidad que tienen las empresas de modificar el proceso de producción. A veces se delimita mediante un estado rojo, naranja o verde, en función del éxito según indicadores clave de la producción. Cuando la se enciende la luz verde, la verdadera producción en serie puede empezar.

Unidades Form 3L en fase de ensayo de validación del producto antes del control de calidad en la sede principal de la empresa. En la etapa de ensayo de validación del producto, sigue siendo común que el fabricante por contrato devuelva unidades de producción al equipo de ingeniería para una revisión de calidad final antes de que los productos estén preparados para su envío a los clientes (especialmente cuando una pandemia global hace que un control de calidad presencial en las instalaciones del fabricante por contrato sea imposible).

Producción en serie

La etapa final en la evolución de la madurez del producto es el incremento que lleva a la producción en serie. Suele empezar con una cantidad mínima de 5000 unidades, pero puede llevar a varios millones en el caso de productos de consumo populares como la PlayStation, el iPad, el iPhone o el cubo de Rubik.

En esta fase, la cadena de producción inicial se puede reproducir con otras para que funcionen en paralelo. Un análisis de fallo y rendimiento en un pequeño porcentaje de unidades garantiza una calidad uniforme. Llegarán las primeras devoluciones y el análisis de fallo temprano en condiciones reales (EFFA) asegurará que todas las unidades averiadas lleguen al equipo de ingeniería. Para ofrecer una garantía adicional de la calidad, se debe supervisar a las fábricas y a los vendedores para que no realicen ningún modificaciones imprevistas en el utillaje o en los parámetros del proceso que provoquen cambios en la calidad. Este esfuerzo se centra en mejorar el rendimiento de la producción, reducir costes y expandir las operaciones donde sea necesario. El equipo de marketing y el de ventas pueden centrarse aquí en desarrollar material adicional de marketing, en la publicidad y en predecir el volumen de ventas.

Unidades Form 3L producidas en serie después del control de calidad hecho por el fabricante por contrato.

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

En este libro blanco, hablaremos del moldeo por inyección y de sus ventajas y desventajas. También presentaremos la impresión 3D SLS y las aplicaciones en las que se puede utilizar como tecnología complementaria.

Las diferentes etapas del nuevo proceso de desarrollo de productos para hardware

| Etapa | Nueva planificación del producto | Prueba de concepto | Ensayo de validación de ingeniería | Ensayo de validación de diseño | Ensayo de validación del producto | Producción en serie |

|---|---|---|---|---|---|---|

| Madurez | Caso de negocio | Prototipo en alfa | Prototipo en beta | Muestras previas a la producción | Producto comercial completo | Producto comercial completo |

| Duración | 1-3 meses | De 3 meses a más de 3 años | 3-6 meses | 3 meses | 1 mes | >3 meses |

| Enfoque | Entender la oportunidad de mercado, documento de requisitos del producto | Demostrar el atractivo del producto para el usuario | Unidad apta para la producción | Viabilidad del escalado | Preparación para la producción en serie | Control de calidad |

| Cantidad | 0 | 5 | <50 | <500 | >500 | >5000 |

| Ventas | Posicionamiento | Plan de marketing | Previsión de ventas | Preparación para el lanzamiento | Plan de ventas | Publicidad |

| Opinión de los clientes | Entrevistas, grupos de muestra | Ensayos exploratorios con los usuarios | Ensayos en laboratorio con los usuarios | Ensayos in situ con los usuarios | Análisis en condiciones reales | Opiniones continuas |

| Ubicación | In situ | In situ + socio de diseño (opcional) | In situ + socio de ingeniería (opcional) | Fabricante por contrato + validación in situ | Fabricante por contrato | Fabricante por contrato |

Conclusión

Tomar las decisiones equivocadas o pasar por alto detalles cruciales en una etapa demasiado tardía del desarrollo de productos puede provocar costes elevados y grandes retrasos. Las empresas tampoco pueden permitirse perjudicar su reputación enviando unidades en beta defectuosas. Un enfoque en cascada basado en la validación para el desarrollo es necesario para todo tipo de productos complejos, sistemas y servicios. Asegura una trayectoria óptima hacia la producción en serie, limitando los recursos invertidos al mínimo.

Si resumimos las fases de la madurez del producto, el objetivo de las fases de prueba de concepto y creación de prototipos es verificar que el concepto del producto es viable, existe una necesidad de él y es posible desarrollarlo. Durante la etapa de ensayo de validación de ingeniería, el equipo de desarrollo intenta establecer confianza en que el diseño funcionará correctamente. La etapa de ensayo de validación de diseño verifica que el diseño puede fabricarse con éxito a gran escala y supera una multitud de procedimientos de ensayo, mientras que la función del ensayo de validación del producto es asegurar que la cadena de producción pueda alcanzar las cifras deseadas. Durante la producción en serie, el enfoque está centrado en las ventas, en mantener la calidad, gestionar las devoluciones y preparar cambios futuros del diseño, así como el fin de la vida útil del producto.

La importancia de un documento de requisitos del producto, un enfoque de creación de prototipos bien planificado y de realizar análisis en las primeras etapas del desarrollo de productos para no tener que realizar grandes cambios más adelante es enorme. Igual que la satisfacción de abrir la primera caja recién llegada de la cadena de montaje y ver los frutos de meses o incluso años de duro trabajo.

La impresión 3D es una de las herramientas que puede ayudar a los equipos de desarrollo durante el proceso de desarrollo de productos. Desde prototipos de alta fidelidad a utillaje rápido y guías y fijaciones para la cadena de montaje, las impresoras 3D pueden ayudar a acelerar el proceso de desarrollo y allanar el camino hacia un fabricación satisfactoria.