Zerømouse Blade: Fabricando el ratón definitivo para videojuegos en impresoras 3D de la serie Form 4

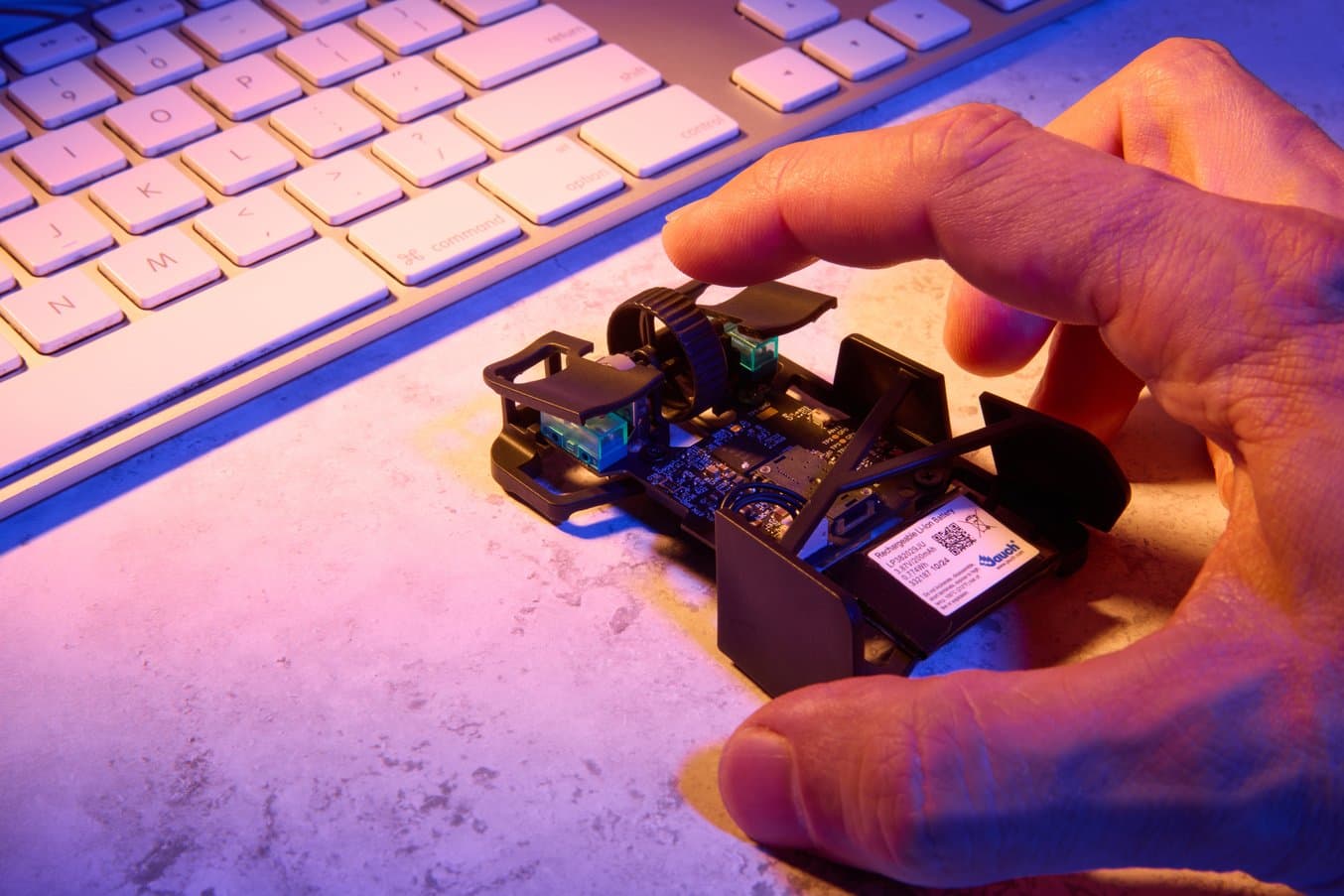

Cuando Ali Sayed se propuso crear el ratón para videojuegos definitivo, sabía que tenía que ser ultraligero, rígido, con agarre, ergonómico y además ofrecer un control preciso. El resultado de sus dos años de trabajo, el Zerømouse Blade, salió a la venta en julio de 2025. Con solo 21 gramos de peso, la carcasa del Zerømouse Blade es la más ligera y la que menos tornillos utiliza de todos los ratones del mercado, y se prototipó en una impresora 3D Form 4 de Formlabs. Cuando llegó el momento de la producción, Sayed fabricó la carcasa final y las ruedas de desplazamiento en la Form 4L con la Black Resin, consiguiendo la calidad del moldeo por inyección en menos tiempo y por un coste menor de lo que le estaba costando externalizar la producción en nylon.

"Sé que mucha gente oye 'impresión 3D' y piensa que es barata y de baja calidad, pero las cosas están cambiando. Algunas de las máquinas y productos más caros del mundo utilizan piezas impresas en 3D".

Ali Sayed

Habla con nuestro departamento de ventas

Tanto si necesitas prototipar a toda velocidad como si estás fabricando piezas de uso final, estamos aquí para ayudarte. El equipo de Ventas de Formlabs está formado por especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Experimentación

El proyecto de Sayed empezó porque el ratón que quería para jugar no existía. El Zaunkoenig M2K le enseñó las ventajas del agarre con la punta de los dedos, pero según nos dice él: "Quería que fuera inalámbrico y más ergonómico de agarrar. No existía nada parecido en el mercado, así que me propuse fabricar exactamente eso".

Este divertido proyecto personal se convirtió en un modkit que permitía a los usuarios trasplantar las entrañas de su Razer Viper V2 Pro de 58 g a un ratón que pesaba 29 g. El prototipado y la producción del modkit se externalizó a impresoras 3D de fusión multijet (MJF) de HP, usando Nylon 12 como material. Prototipar con impresión 3D externalizada conllevaba esperar semanas entre iteraciones.

"Estas impresiones siempre se externalizaban, lo que significaba que tenía que esperar 1-2 semanas antes de probar la nueva versión y volver a abrir el programa CAD. En cuanto pasé a usar la Form 4, la productividad aceleró muchísimo. Podía hacer varias impresiones y actualizaciones de diseño en un solo día".

Ali Sayed

El modkit fue un precursor importante del Zerømouse Blade, al revelar puntos de ruptura y de presión que mostraron a Sayed "dónde añadir masa y dónde podía restarla sin afectar a la experiencia del usuario ni al tacto". Pero el mayor cambio en el proceso de trabajo de Sayed a la hora de prototipar el Blade fue llevar la impresión 3D a su lugar de trabajo con la Form 4.

Sayed adquirió una Form 4 para realizar prototipado rápido in situ, haciendo que las iteraciones durasen horas en lugar de semanas y consiguiendo al mismo tiempo unas dimensiones precisas y una textura de la superficie de mayor calidad. "Poder hacer cambios por la mañana, tener una impresión lista a mediodía... es increíble", dice Sayed.

Para el Blade, el proceso de diseño de Sayed consistió en modelar cambios, con diferentes ramas de diseño para los distintos modelos. "Por ejemplo, con el Blade, la estructura que alberga la rueda de desplazamiento tenía tres diseños completamente distintos. Luego los imprimía todos a la vez y probaba qué diseño era mejor". Los ajustes en el diseño incluían cambiar la anchura y el ángulo de las superficies de agarre, así como la altura de los gatillos. Algunos de los perfeccionamientos finales incluyeron minúsculos ajustes de 0,05 mm en el grosor, para optimizar la sensación de hacer clic.

Intentó imprimir un lote de ruedas de desplazamiento personalizadas con una impresora 3D de modelado por deposición fundida (FDM) Bambu Lab X1 Carbon, pero descubrió que el tiempo de impresión de los lotes, así como la calidad de las impresiones, no estaban a la altura de lo que ofrecía la Form 4.

"No se pueden imprimir objetos muy pequeños y con muchos detalles en impresoras 3D de filamento. El tamaño de lo que se puede imprimir está limitado por lo pequeña que sea la boquilla con la que se imprime. En la mayoría de las impresoras, esa boquilla es de 0,4 mm. Estas impresoras (Bambu Labs X1 Carbon) pueden bajar hasta los 0,2 mm... pero ni siquiera eso es lo suficientemente detallado".

Ali Sayed

Imprimir una sola rueda de desplazamiento en la Bambu Lab X1 Carbon y la Form 4 lleva más o menos el mismo tiempo. Sin embargo, imprimir 100 ruedas de desplazamiento lleva más de tres días en la Bambu Lab X1 Carbon, y solo dos horas y media en la Form 4.

Tiempo para imprimir ruedas de desplazamiento

| Tiempo de impresión | 1 rueda de desplazamiento | 100 ruedas de desplazamiento |

|---|---|---|

| Bambu Lab X1 Carbon | 1 h 9 min | 3 días |

| Form 4L de Formlabs | 1 h 18 min | 2 h 30 min |

En las impresoras 3D FDM, la velocidad escala de forma lineal: cuantas más piezas se imprimen, más tiempo se tarda. Con la tecnología de estereolitografía enmascarada (MSLA) de las impresoras 3D de la serie Form 4, como toda la capa se expone a la vez, el tiempo de impresión es similar tanto si imprimes una pieza como una base de impresión totalmente llena de piezas.

Cualidades comparables a las de las piezas moldeadas por inyección

"El Blade es el primer modelo en el que hemos impreso con resina de Formlabs y también es nuestro primer ratón completo (utilizando el módulo Falcon de Finalmouse). La mayoría de nuestros clientes no se pueden creer que esté impreso en 3D. El salto en calidad y rendimiento respecto a nuestros anteriores modkits es monumental".

Ali Sayed

Según Sayed, cuando hizo su primer modkit de Zerømouse hace dos años: "Ponía mi Zerømouse al lado de un Zowie o un Logitech y la diferencia era simplemente dolorosa... Me quedaba mucho por mejorar en cuanto a calidad y refinamiento".

"Me quedé alucinado de lo bien que quedaba literalmente desde la primera impresión en Form 4", dice Sayed. Imprimió la carcasa y la rueda de desplazamiento con la Black Resin, que tiene un color negro rico y mate con un acabado de la superficie comparable al de las piezas moldeadas por inyección. Como dice Sayed: "La calidad de la pieza está a un nivel completamente diferente... casi como de moldeo por inyección". A diferencia de las piezas impresas con FDM, o incluso de las piezas externalizadas que encargaba, los detalles y la calidad de superficie eran más precisos, el material era más resistente y la impresora permitía realizar impresiones con alta resolución.

"Si quieres imprimir algo como una rueda de desplazamiento para un ratón, existen impresoras 3D de resina como la Form 4, que llevan los detalles y la resolución a un nivel completamente distinto. Sería como si una impresora de filamento tuviera una boquilla de 0,05 mm".

Ali Sayed

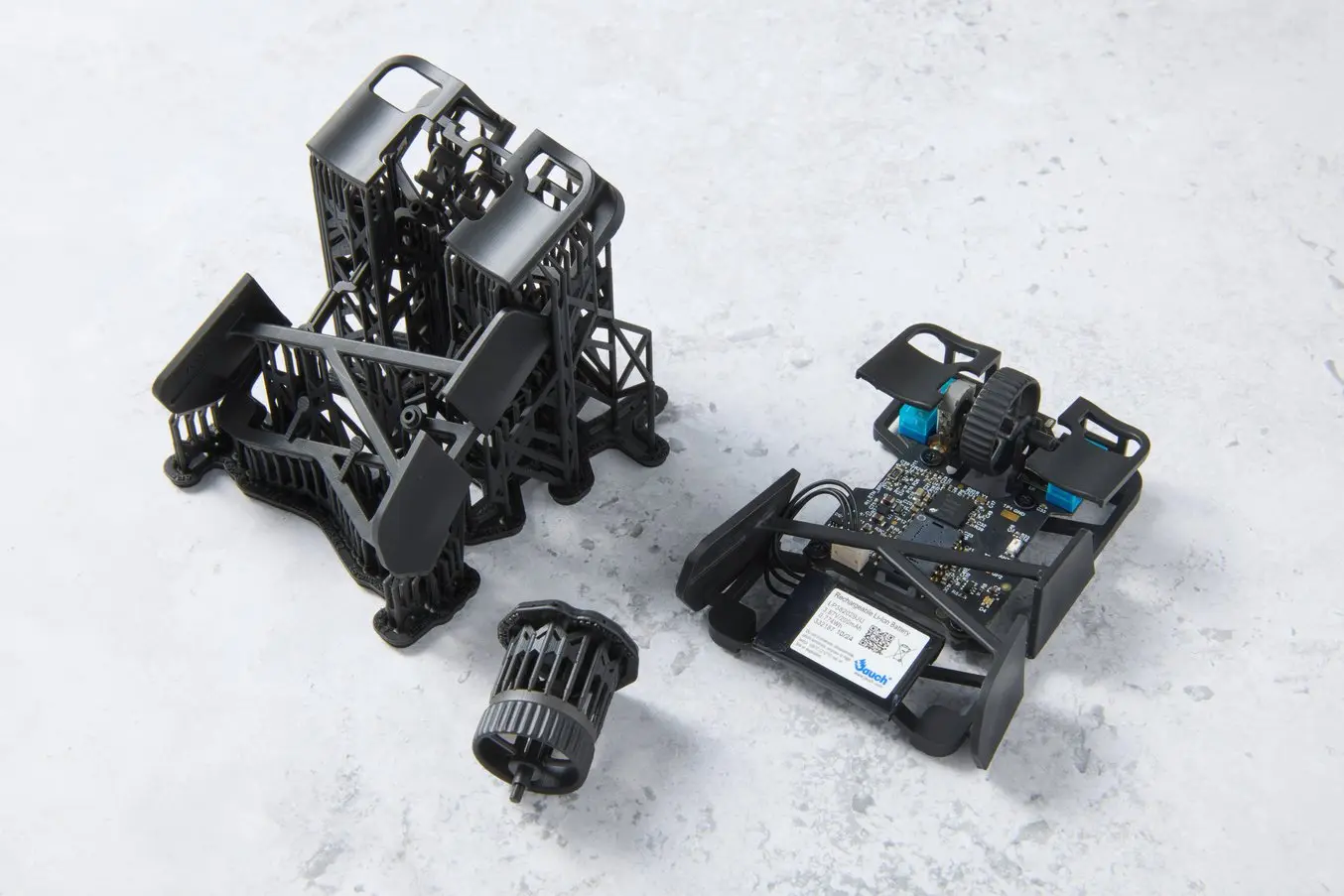

El ratón Zerømouse Blade se imprime en un entramado de soporte hecho a medida para optimizar la impresión y el acabado de la superficie.

Para conseguir el mejor acabado posible, Sayed también optimiza la configuración de impresión para reducir las líneas de capa. Mientras que los primeros prototipos se imprimen con una altura de capa de 50 μm y soportes generados automáticamente, el Zerømouse Blade se fabrica con una altura de capa de 25 μm y una estructura de soporte personalizada, para que en los puntos que una persona tocará al utilizar el Blade no queden puntos de contacto de los soportes.

"Si alguna vez te has preguntado qué impresoras 3D utilizan empresas como la NASA o Microsoft, son estas", dice Ali Sayed, refiriéndose a las impresoras 3D de la serie Form 4. (Imagen: Ali Sayed)

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Facilidad de uso

Al principio, Sayed evitó las impresoras 3D de resina debido al posacabado que requerían las piezas y a su reputación de ser sucias y engorrosas. "Sin embargo, Formlabs es diferente. Es un precio prémium por una experiencia prémium".

La dispensación automática de resina hace que no haya que verterla en el tanque de resina, para que el proceso de trabajo sea limpio y fluido. Después de retirar las piezas de la base de impresión, la Form Wash y Form Wash L son fáciles de usar, ya que "no hay que ensuciarse las manos ni limpiar nada". Se coloca una base de impresión en la Form Wash, se selecciona la configuración predeterminada correcta y la base de impresión se baja al baño con solo pulsar un botón. La agitación garantiza un lavado a fondo, tras lo cual la base de impresión se levanta automáticamente del lavado. En lo que respecta al poscurado, Sayed dice que con las configuraciones predeterminadas de la Form Cure "es imposible equivocarse".

La automatización y la facilidad del proceso de trabajo del ecosistema Formlabs eliminan la suciedad y el desorden que la gente presupone que conlleva la impresión 3D con resina. Sayed dice: "Todavía no he encontrado ninguna molestia ni punto problemático en este proceso de trabajo. Cada paso de la experiencia del usuario con estas impresoras se ha cuidado hasta el más mínimo detalle".

"Todas las interacciones que uno tiene con estas impresoras son sencillas y refinadas. Cuando las herramientas son tan agradables de usar, no solo elimina el tedio de fabricar las cosas, sino que convierte encender las máquinas en algo que se disfruta cada vez".

Ali Sayed

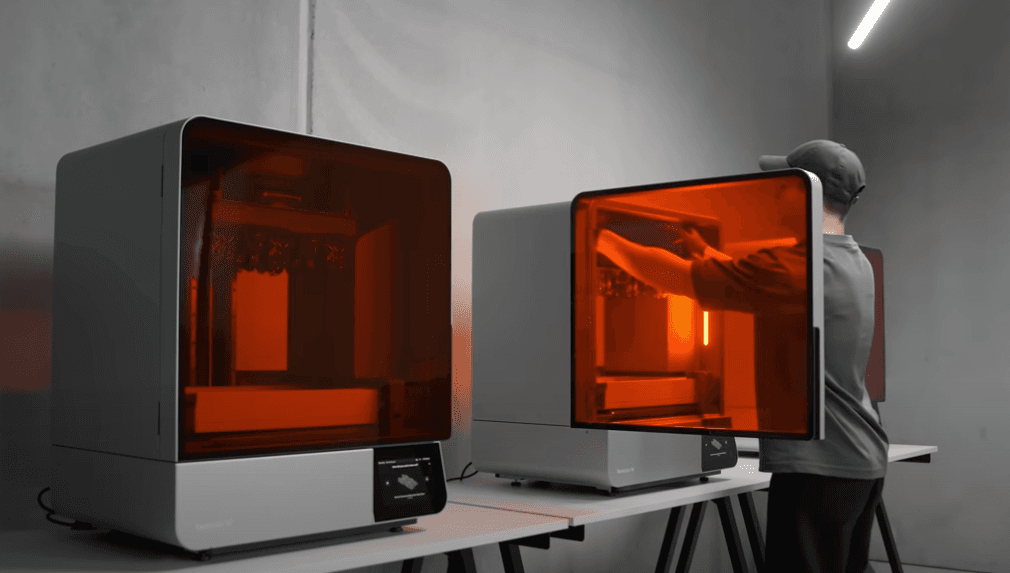

Producción con la Form 4L

"El Zerømouse se imprime ahora en las Form 4L de Formlabs, que son básicamente las impresoras de resina más impresionantes que se pueden comprar sin gastar dinero al nivel de una gran empresa. Son máquinas alucinantes, sobre todo para tareas de producción como esta, porque su proceso de trabajo es increíble".

Ali Sayed

Los modkits iniciales se externalizaban, imprimiéndolos con nylon PA12 en impresoras 3D MJF de HP. El método de impresión era propenso a la deformación, y Sayed dice: "a veces yo añadía un pequeño detalle o recorte y simplemente no resistía con ese material: o no estaba o se rompía".

Además, los pedidos mínimos de externalización eran de 1100 unidades, lo que significaba que Sayed se vería forzado a quedarse con un diseño para una gran tirada de impresiones. Sayed dice: "El problema es que, cuando pides tantas unidades, empiezas a darte cuenta de algunos problemas e incoherencias". Al producir de forma interna mediante impresión 3D, Sayed podía continuar haciendo cambios en el ratón e imprimir únicamente las cantidades necesarias, consiguiendo un control total del inventario.

Prototipar y fabricar con el mismo método (en este caso, impresoras 3D de la serie Form 4) hace que las propiedades de los materiales y las tolerancias de los prototipos sean las mismas que las del producto que sale al mercado. Realizar cambios también es más fácil, rápido y económico, ya que no hace falta crear costosas herramientas para cada cambio en el moldeo por inyección.

Aunque la Form 4 cumplía los requisitos de Sayed en cuanto a velocidad y acabado de la impresión, la producción iba a requerir un mayor rendimiento. Es ahí donde entra en juego la Form 4L. Gracias a su volumen de impresión 4,6 veces mayor que el de la Form 4, Sayed pudo aumentar su rendimiento sin perder la velocidad y la calidad de superficie que ofrecía la Form 4, utilizando el mismo material, la misma tecnología y los mismos procesos de trabajo.

Tiempo para imprimir carcasas

| Cantidad | Tiempo de impresión por lote | Tiradas por día | Total de piezas por día | |

|---|---|---|---|---|

| Una Form 4L | 15 carcasas | ~3,5 h | 3-4 | 45-60 |

Con dos Form 4L, Sayed puede producir en torno a 100 carcasas al día, o aproximadamente 1000 de ellas en 1-2 semanas. Como cada lote de impresión es de solo 15 carcasas, sigue pudiendo realizar iteraciones, refinando el producto según sea necesario.

El Zerømouse Blade

"El Zerømouse está ahora a un nivel completamente distinto al de antes. Pasar a usar resina como material, tener un recubrimiento adecuado, tener una placa de circuito dedicada con las posiciones adecuadas de los separadores y los sensores, pudiendo tenerlo todo en cuenta desde el principio... realmente supera por mucho a cualquier producto o prototipo que haya hecho antes".

Ali Sayed

Una vez impreso y posacabado, el ratón se recubre con un aerosol ultramate resistente a los rayos UV para mejorar su agarre, antes de añadir los componentes electrónicos.

La tirada inicial de producción del Zerømouse Blade de 21 gramos se agotó en dos minutos. La carcasa y la rueda de desplazamiento se fabricaron en la Form 4L.

"Incluso si hubiera hecho mi Zerømouse con moldeo por inyección, al final sería un producto más pesado y débil, y yo seguiría teniendo al menos una Form 4 para prototipar, porque la cantidad de prototipos e iteraciones que he estado realizando últimamente con esta máquina... ese tipo de velocidad de desarrollo prácticamente no tiene precio".

Ali Sayed

La primera tirada del Zerømouse Blade se agotó en dos minutos, y aunque Sayed se está centrando actualmente en cumplir los pedidos del Blade, habrá futuras personalizaciones de él, como una versión para zurdos, un modelo aún más ligero e incluso diferentes opciones de color. Como dice Sayed, "tener la posibilidad de empezar a imprimir un diseño completamente nuevo mañana mismo es bastante chulo".

"Siento una inmensa alegría cuando puedo trabajar a diario para mejorar en algo y realmente veo esa mejora. Durante los dos últimos años, eso es lo que he podido sentir con el Zerømouse".

Ali Sayed

Para comenzar a imprimir, explora las impresoras 3D de la serie Form 4 o ponte en contacto con el departamento de ventas para obtener más información. Si quieres evaluar por tu cuenta la calidad de las piezas, solicita una pieza de muestra gratuita.