Formlabs y su sistema abierto: Nuevas posibilidades de flexibilidad y personalización llegan a las plataformas de SLA y SLS

Hay muchas formas de distinguir entre los fabricantes de impresoras 3D: de resina, de polvo o de filamento; para aficionados o para profesionales; de escritorio, para el banco de trabajo o industriales, pero para muchos clientes de la impresión 3D, uno de los mayores factores diferenciadores es: ¿su sistema es abierto o cerrado?

Desde nuestros inicios en 2011, Formlabs se ha esforzado en crear una solución de impresión 3D (hardware, software y materiales versátiles) que produzca piezas excepcionales de forma fiable, constante y fácil de usar, para que cualquiera pueda convertir sus ideas en realidad. Hemos creado una plataforma que funciona siempre que lo necesites, pero sabemos que hay usos de nuestros productos y desafíos para los que no hemos creado procesos de trabajo específicos. Por eso, vamos a abrir el ecosistema de Formlabs, para que puedas utilizar nuestras impresoras, nuestro software y nuestros materiales como base para resolver los retos únicos que plantea tu trabajo.

El ecosistema abierto de Formlabs incluye tres potentes herramientas que permitirán a nuestros usuarios resolver problemas complejos por su cuenta, sin perder su acceso a la fiabilidad y las avanzadas capacidades de ingeniería que ofrecen las impresoras SLA de la serie Form y las impresoras SLS de la serie Fuse:

- Open Material Mode: Un modo disponible por un pago único por impresora que permite a los usuarios expertos utilizar cualquier material de terceros en las impresoras Form 3/+, Form 3B/+, Form 4, Form 4B, Form 4L, Form 4BL, Fuse 1 y Fuse 1+ 30W.

- Editor de ajustes de impresión de PreForm: Un editor al que pueden acceder gratuitamente a través de PreForm los usuarios que deseen modificar los ajustes de impresión y personalizar el rendimiento de la impresión con materiales de Formlabs y Materiales Certificados en las impresoras Form 3/+, Form 3B/+, Form 4, Form 4B, Form 4L, Form 4BL, Fuse 1 y Fuse 1+ 30W.

- Materiales Certificados por Formlabs: Una selección de los mejores materiales certificados de otros fabricantes con ajustes de impresión preconfigurados para un uso perfecto en las impresoras SLA y SLS de Formlabs.

Open Material Mode: Innovación con otros materiales

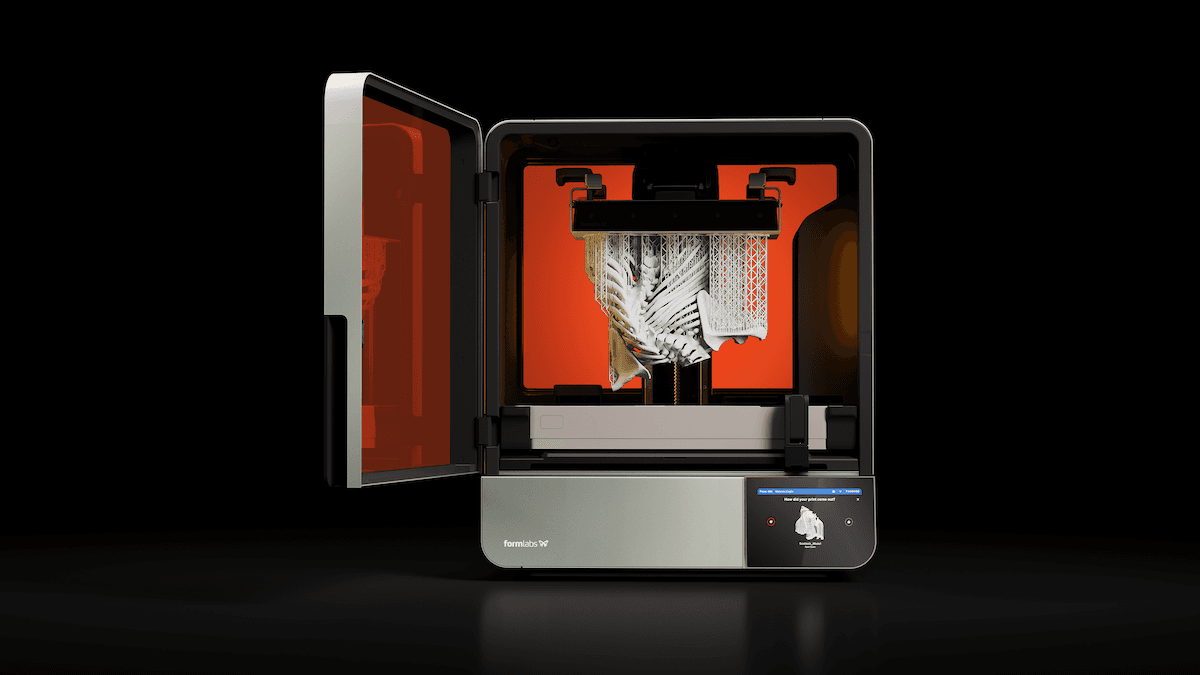

El Open Material Mode permite a los usuarios que dan a sus impresiones un uso especializado encontrar el material adecuado para su proceso de trabajo particular, sin dejar de aprovechar la fiabilidad, la facilidad de uso y la precisión dimensional uniforme de las impresoras 3D SLA y SLS de Formlabs. Antes de que lanzáramos la Alumina 4N Resin e hiciéramos posible una verdadera impresión 3D de cerámica técnica, muchos investigadores utilizaban una versión de esta función para aplicaciones como la metalurgia, que mostramos arriba.

En Formlabs, estamos orgullosos de nuestro equipo de ingeniería de materiales, el mejor de su clase, que ha desarrollado más de 45 materiales que abarcan una amplia gama de aplicaciones y propiedades mecánicas. Sin embargo, sabemos que el actual catálogo de resinas y polvos no responde a todas las preguntas ni resuelve todos los problemas que nuestros clientes puedan tener.

Abrir nuestros ecosistemas de SLA y SLS a materiales de terceros hace que los clientes puedan tomar cartas en el asunto. Con el Open Material Mode, los clientes pueden usar cualquier resina de 405 nm o polvo de 1064 nm y crear nuevos procesos de trabajo. Las impresoras de Formlabs deben ser herramientas que te lleven donde necesitas llegar, no un cuello de botella que frene la creatividad y la innovación. El Open Material Mode abre la puerta a desarrollar materiales nuevos y especializados que estén hechos a medida para las particularidades de tus desafíos. Aprovecha la fiabilidad probada de nuestras impresoras SLA o SLS para poder centrarte en trabajar con nuevos materiales sin preocuparte por el hardware.

El Open Material Mode es para que nuestros usuarios expertos, que saben lo que necesitan y cómo conseguirlo, lleven su innovación al siguiente nivel. Estos clientes pueden comprar un acceso abierto vitalicio a otros materiales con un único pago por impresora y, a partir de ahí, probar continuamente nuevas resinas o polvos. Nuestra colaboración con clientes como Figure Engineering nos ha mostrado que pequeños cambios en las propiedades de los materiales pueden tener efectos revolucionarios en la innovación.

Reducción de costes y mejora de la seguridad de las operaciones de mantenimiento, reparación y mejora en el sector de la aviación

Después de formular con éxito su nueva resina, Resist™, Figure Engineering está trabajando con la Fuerza Aérea de los Estados Unidos para crear materiales de enmascaramiento y herramientas fuertes y resistentes a los productos químicos para el galvanizado de grandes componentes metálicos de los trenes de aterrizaje de los aviones.

Uno de los procesos más difíciles y lentos de mantenimiento, reparación y mejora de aviones es el galvanizado de componentes de gran tamaño para los trenes de aterrizaje. El proceso de trabajo incluye baños en productos químicos agresivos y muy abrasivos, así como horas de laborioso trabajo manual para enmascarar áreas que no haya que galvanizar, sea pintando a mano con una laca removible o cubriendo secciones de la pieza con cinta. Figure Engineering es un contratista al que ha acudido el Departamento de Defensa de los Estados Unidos para encontrar formas de hacer que este proceso sea más eficiente y seguro.

Sin embargo, cuando comenzaron a diseñar y crear prototipos de máscaras para galvanizado, se encontraron con una complicada serie de problemas. "Cuando llevamos a cabo los estudios iniciales, nos encontramos con que no había nada que pudiera soportar los rigores del proceso de galvanizado. El material debía tener una gran resistencia química y ser muy duro: las piezas se caen continuamente o se golpean con martillos, por lo que deben ser bastante resistentes a los impactos", dice el cofundador y director técnico de Figure Engineering, Jonathon McDaniels.

Después de evaluar diferentes tecnologías de impresión 3D, McDaniels y su equipo comenzaron a trabajar con las impresoras de Formlabs y el Open Material Mode para experimentar con nuevas resinas y desarrollar su propia formulación para un material tenaz y resistente a los productos químicos capaz de soportar varios ciclos de enmascaramiento de las piezas.

"Modificar los ajustes de impresión fue bastante sencillo. En cuanto tus números acaban dentro del intervalo correcto, todo empieza a imprimirse como debería. Cuando uno entiende eso, usar los ajustes se vuelve fácil", dice McDaniels.

Después de formular con éxito su nueva resina, Resist™, Figure Engineering está trabajando con la Fuerza Aérea de los Estados Unidos para poner en práctica en el futuro el proceso de trabajo de la impresión 3D en instalaciones de mantenimiento de todo el país.

"Nuestro trabajo no habría sido posible sin el Open Material Mode. De hecho, ha cambiado nuestra forma de pensar en proyectos nuevos en el futuro. Este no será el último material de impresión 3D que crearemos".

Jonathon McDaniels, cofundador de Figure Engineering

Para saber más acerca de cómo Figure Engineering desarrolló su material, lee la historia completa.

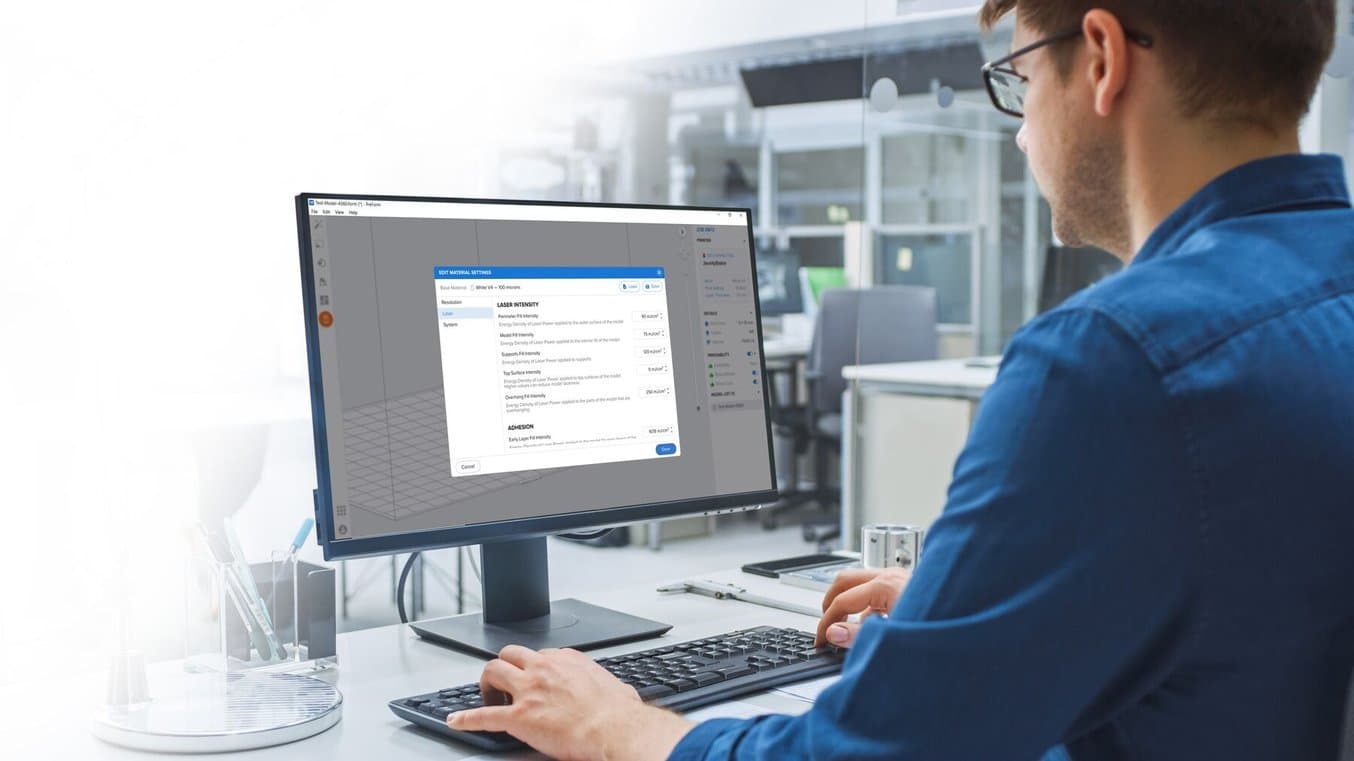

Editor de ajustes de impresión de PreForm

El Editor de ajustes de impresión permite a los usuarios personalizar los parámetros de impresión en PreForm, para que puedan crear sus propios procesos de trabajo y entornos de impresión perfectos con los que obtener resultados únicos y optimizados.

Las impresoras 3D SLA y SLS de Formlabs son las impresoras 3D profesionales más vendidas en todo el mundo por un motivo: producen piezas que resuelven problemas de forma fiable. Tal vez eso significa producir piezas muy precisas de forma fiable y constante, imprimir piezas muy resistentes por la noche o incluso impresiones muy detalladas que tengan el color adecuado para su uso.

Hemos pasado años ajustando parámetros de impresión como la velocidad del limpiador del tanque de resina, la altura de la capa, la exposición, el calentamiento y más, pero sabemos que los hemos estado configurando para que funcionen para la mayoría de los usuarios y que hay casos más específicos en los que modificar uno de esos parámetros podría dar lugar a un momento "eureka".

El Editor de ajustes de impresión es ideal para los clientes que han estado utilizando nuestras resinas y polvos validados y están satisfechos con los resultados, pero que tienen un pequeño aspecto en el que saben que un arreglo rápido podría cambiarlo todo. El Editor de ajustes de impresión permite a los clientes realizar esas modificaciones, dándote la capacidad de resolver los problemas únicos que surgen en tu trabajo sin dejar de disfrutar de la fiabilidad demostrada, el precio económico y la accesibilidad de la serie Form o la serie Fuse.

Cómo poner en práctica el Editor de ajustes de impresión

En Stryker, uno de los mayores fabricantes de productos sanitarios del mundo, una pieza de microfluídica estaba dando algunos problemas a los ingenieros: los canales no se estaban resolviendo de la manera esperada con la suficiente repetibilidad como para que eligieran la Form 4 como su herramienta principal. Después de trabajar con nuestro equipo, encontraron un arreglo fácil y crearon una configuración de impresión personalizada para optimizar el proceso de impresión para canales pequeños.

En otro fabricante de productos sanitarios, Abbot, las microburbujas en las piezas hechas con la Clear Resin no eran apropiadas para el acabado de la superficie y la transparencia que el equipo quería alcanzar. También tenía fácil solución, ya que cierto parámetro, la velocidad del limpiador del tanque de resina, se podía ajustar ligeramente para eliminar las burbujas en la pieza final. Con el Editor de ajustes de impresión, el equipo de Abbot pudo ralentizar el limpiador un poco, lo suficiente como para remover adecuadamente la resina que no se asentara, evitando al mismo tiempo la aparición de microburbujas.

¿Y por qué no convierte Formlabs esta configuración en un ajuste permanente, ya que la presencia de microburbujas en un material transparente es claramente indeseable? Aunque hemos trabajado para tratar de eliminarlas por completo, reducir la velocidad del limpiador no funciona en todas las situaciones, de modo que nos decidimos por la opción que funciona mejor para la mayoría. Abbot tiene ahora una herramienta que permite personalizar su experiencia y aprovechar al mismo tiempo las cualidades de la Clear Resin y la fiabilidad, velocidad y precisión de la Form 4.

Materiales Certificados por Formlabs: Cómo aprovechar la experiencia de otros fabricantes

La BEGO™ VarseoSmile® TriniQ® Resin es un ejemplo de un Material Certificado por Formlabs. Este material de BEGO es el mejor de su clase y se ha sometido a ensayos rigurosos en el ecosistema de Formlabs para establecer un proceso de trabajo fluido y eficiente. Combinar el excepcional trabajo de ingeniería de materiales realizado por BEGO con la potencia de la Form 4B, el proceso de trabajo de los Materiales Certificados está a la altura del desafío en todos los aspectos.

El catálogo de materiales de Formlabs cuenta con más de 45 resinas y polvos hechos a medida que se han diseñado con precisión y validado exhaustivamente para aplicaciones específicas. Aunque siempre nos esforzaremos por seguir incrementando la versatilidad de nuestros materiales, a veces una colaboración con otros es el mejor y el más rápido de los modos de encontrar una solución. Con la incorporación de los Materiales Certificados, nuestras impresoras se convierten en una plataforma que otros fabricantes de materiales pueden aprovechar para ayudar a los clientes a alcanzar sus objetivos.

Usar un Material Certificado por Formlabs con nuestro ecosistema es ideal para los clientes de una aplicación o sector especializado, como la fabricación de productos sanitarios, donde ciertas normativas y aprobaciones de los materiales tienen una importancia fundamental y a veces los materiales de los que dispone Formlabs en su catálogo no cumplen los requisitos. Para las restauraciones dentales permanentes, BEGO creó una solución ideal con su material dental, que ahora está certificado para su uso en las impresoras Form 3B, Form 3B+, Form 3L y Form 4.

Los Materiales Certificados tienen grandes ventajas, y con un ecosistema de impresión 3D abierto, puedes tener lo mejor de ambos: una resina o polvo muy especializado y una impresora 3D potente que es la mejor de su clase.

API e integraciones de Formlabs

Cuando se trabaja con un ecosistema abierto, la optimización es muy importante. Al igual que con los Materiales Certificados, queremos poner las cosas fáciles a los clientes para que puedan pasar más tiempo pensando en nuevas ideas y que no tengan que invertir tanto tiempo cambiando entre sistemas, materiales o métodos.

Al abrir la API de Formlabs, queremos llegar a un punto en el que la mayoría de los clientes inicien sus impresiones fuera de PreForm. Nuestros clientes y socios pueden crear integraciones en otras aplicaciones y automatizar esos flujos de trabajo para que se pueda pasar sin esfuerzo del diseño a la pieza impresa. Hay muchos programas excelentes de diseño disponibles, así que vamos a poner ese poder en manos de nuestros socios y desarrolladores. De este modo, podrán usar el kit de desarrollo de software (SDK) que proporcionamos para acceder a la API y crear funcionalidades. Reducir el tiempo que dedicas al proceso previo a la impresión es solo una de las formas de las que te podemos ayudar a hacer realidad tus ideas con más rapidez.

Más que una herramienta

Hemos desarrollado impresoras, software y materiales que han hecho que la impresión 3D sea más potente y accesible que nunca, pero ¿cuál es el siguiente paso? Tenemos muchas ganas de ver cómo la comunidad de Formlabs aprovecha estos procesos de trabajo para SLA y SLS y los hace suyos.

Aunque la meta de Formlabs es crear herramientas que hagan realidad las ideas de sus clientes, la apertura del ecosistema de Formlabs representa un cambio para convertirnos en algo más que fabricantes de herramientas: estamos creando una plataforma para la innovación.

En esencia, esa plataforma contiene potentes impresoras 3D como la Form 4, la Form 4L y la Fuse 1+ 30W, pero sabemos que la verdadera innovación tiene lugar cuando nuestros clientes añaden nuevas capas al proceso. Al incorporar materiales hechos por expertos, potenciar un nuevo proceso de desarrollo de resina, modificar pequeños parámetros que marcan una gran diferencia o hacer que los procesos de trabajo sean más colaborativos, los clientes de Formlabs están tomando las herramientas que hemos fabricado y haciendo que sean mucho más.

Estamos deseando ver lo que nos depara el futuro con el ecosistema abierto de Formlabs. Para hablar con un experto que te explique cómo aprovechar estas nuevas prestaciones para optimizar tu proceso de trabajo, contacta con nuestro equipo.