La hostelería es un sector conocido por sus desafíos. Obras como Confesiones de un chef de Anthony Bourdain, la serie The Bear o la horripilante sátira gourmet de la película El menú muestran que satisfacer a los clientes, obtener beneficios y mantener motivado al personal parece ser un esfuerzo titánico. En 2023, como parece que ocurre con tantos otros sectores, la respuesta a estos desafíos sería incorporar robots en la cocina. Pero... ¿integrar la automatización con la comida? Eso no es tan fácil.

Hyphen, una startup de automatización en la hostelería de San José, en California, lo ha conseguido. Ha logrado crear y poner en práctica herramientas para la automatización de los restaurantes, colaborando con socios que facturan más de mil millones de dólares en ventas cada año.

La impresión 3D ha tenido un papel importante en su velocidad para llegar al mercado y en su enfoque modular único para la creación de comida. Utilizan varias impresoras Form 3+, Form 3L y Fuse 1+ 30W para realizar el prototipado rápido de cientos de componentes de maquinaria y para fabricar herramientas de moldeo, piezas de recambio y accesorios para la fabricación.

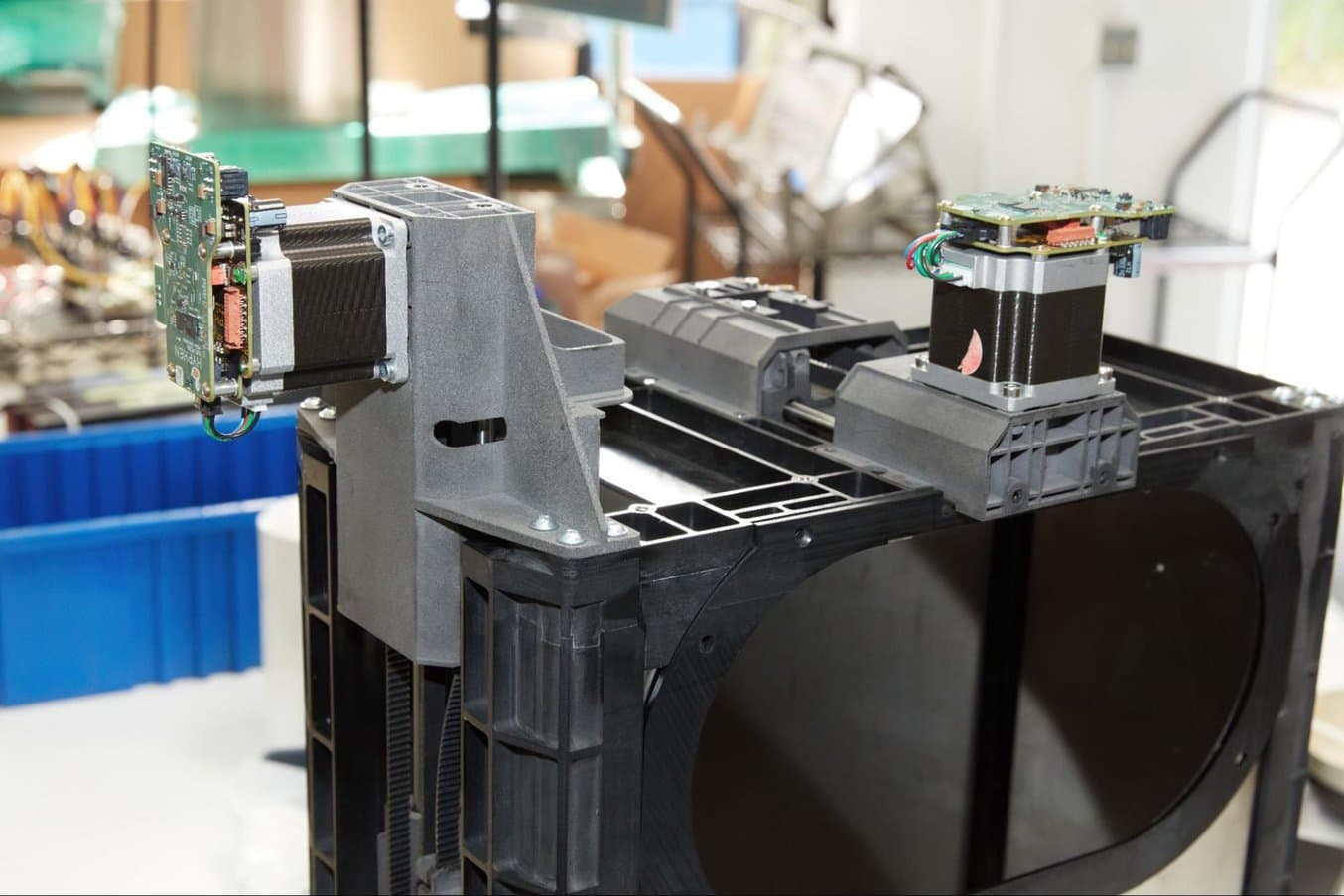

La mesa de preparación de Hyphen es la primera en su especie. Para llevarla al mercado lo más rápido posible, el equipo de la empresa confía en un parque de impresoras SLA y SLS de Formlabs.

El parque de impresoras de Hyphen, formado por tres Form 3L, tres Form 3+ y dos Fuse 1+ 30W, funciona sin parar, acabando piezas por la noche y empezando de nuevo inmediatamente a la mañana siguiente.

Aunque algunos productores industriales de alimentos tienen máquinas específicas para ciertos ingredientes, como cortadoras automáticas de lechuga, hasta ahora nadie había sido capaz de crear una solución que abarcara la variedad de ingredientes que desean los clientes de los restaurantes. Hablamos con el CTO y cofundador Daniel Fukuba, el vicepresidente ejecutivo de Hardware y Fabricación Maneesh Jain y con el ingeniero mecánico Jacob Boyer para saber más acerca de cómo Hyphen se está convirtiendo en pionera del mercado de la automatización alimentaria. "Todo en lo que estamos trabajando aquí es completamente nuevo. No existe en el mundo real. Por eso, todo lo que fabricamos está hecho a medida. Y tenemos que hacerlo lo más rápido posible para ser los primeros en llegar al mercado con lo que estamos intentando crear", dice Boyer.

"Para abarcar la amplitud que buscamos, necesitamos contar con un enfoque estructural más rápido para nuestros ciclos de desarrollo de productos, y eso significa usar la impresión 3D".

Daniel Fukuba, CTO y cofundador de Hyphen

Guía de prototipado rápido para el desarrollo de productos

En esta guía, descubrirás cómo el prototipado rápido puede integrarse en el proceso de desarrollo de productos, cuáles son sus aplicaciones y qué herramientas de prototipado rápido están disponibles actualmente para los equipos de desarrollo de productos.

La personalización y la automatización en los restaurantes: un buen maridaje

La pandemia ha acelerado los cambios en el sector de la hostelería: desde la proliferación de modelos basados en cuencos hasta el énfasis en opciones personalizables. La salud y el bienestar se han convertido en grandes fuentes de ganancias, e incluso cadenas de restaurantes de bocadillos como Subway han empezado a ofrecer opciones en cuencos para clientes que quieran evitar el pan.

Estos factores están poniendo a prueba a los trabajadores. En cualquier momento pueden llegar decenas o cientos de pedidos en línea, que deben compaginarse con los pedidos presenciales. Cuando hay que ofrecer volúmenes tan grandes de comida en poco tiempo, es fácil cometer errores. Esto reduce la fiabilidad de los restaurantes y perjudica a la experiencia de los clientes, además de aumentar los costes por el desperdicio de comida que supone.

La automatización puede ayudar a resolver estos problemas en otros sectores, pero el carácter orgánico de los alimentos hace que para los sistemas robóticos típicos sea difícil manipular los ingredientes. Hyphen ha podido ofrecer el primer juego de herramientas para la automatización de restaurantes creando nuevos sistemas robóticos, y la impresión 3D es la clave de su ritmo rápido de innovación.

"En los restaurantes que venden su comida en cuencos, todos los pedidos pueden ser personalizados; no suele haber elementos fijos en el menú, así que hace falta un entorno de producción de alta mezcla, que es algo a lo que se prestan las máquinas. Y cuando se trabaja con comida, es muy difícil, porque hay propiedades de los materiales que pueden cambiar a lo largo del día en función de cómo se preparan", dice Fukuba.

Soluciones para el espacio, el trabajo manual y el escalado.

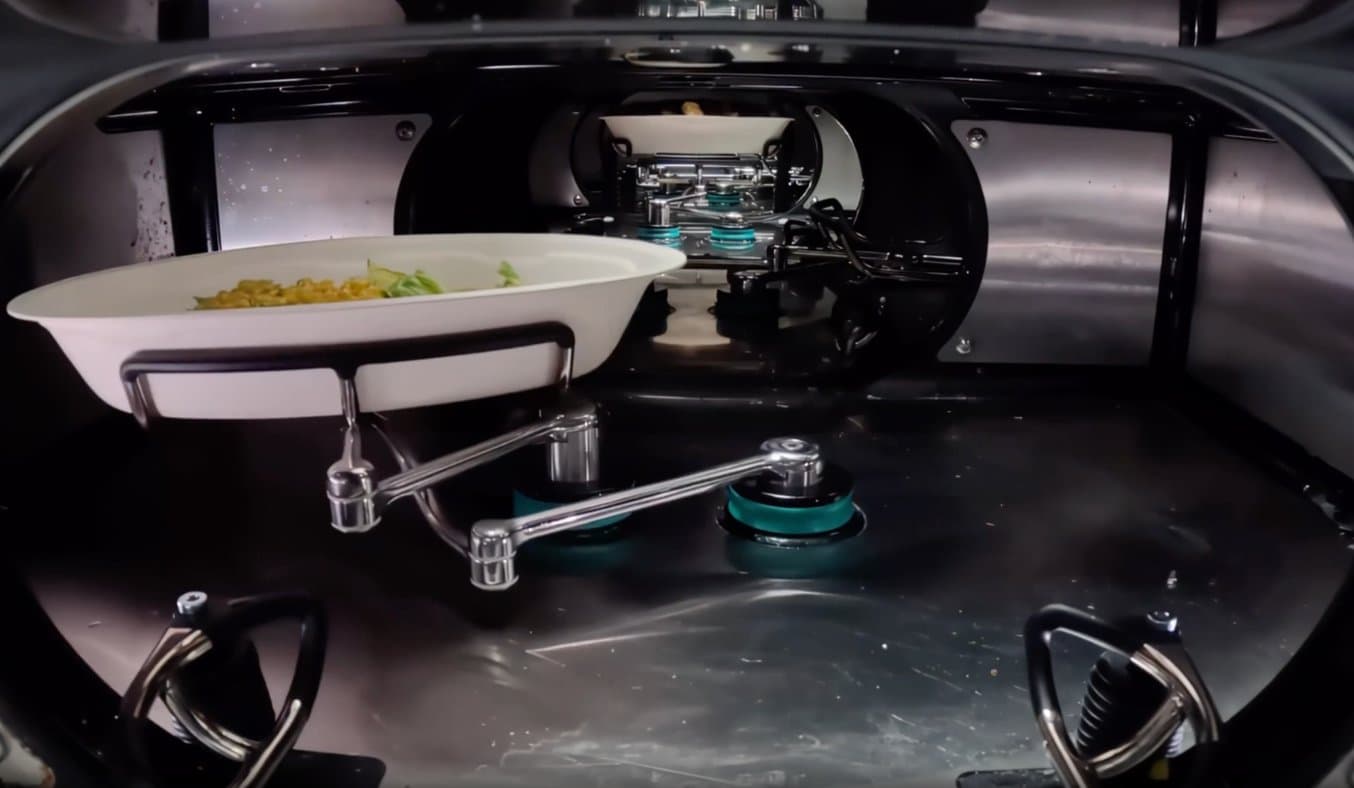

El secreto de la mesa de preparación de Hyphen es que trabaja en paralelo con los trabajadores del restaurante y que está personalizada para los ingredientes y los estilos de preparación propios del establecimiento.

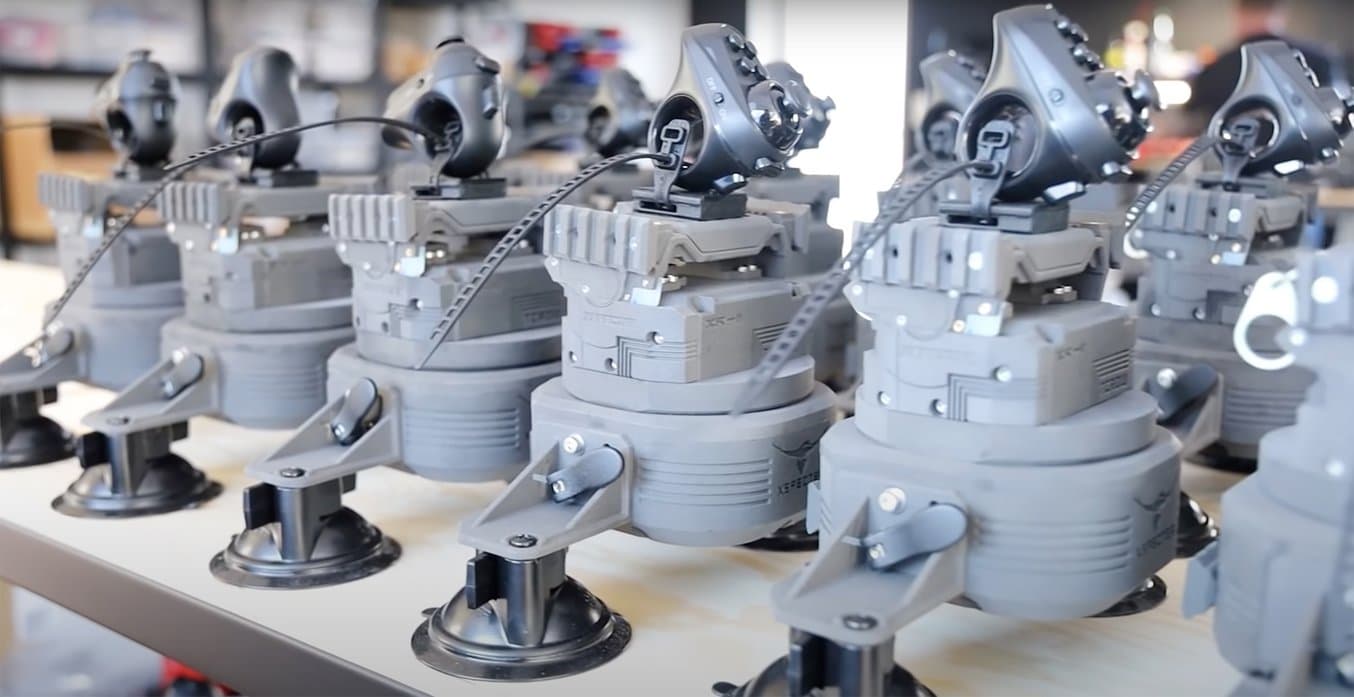

El producto de Hyphen es una mesa de preparación modular que resuelve los problemas de espacio, mano de obra, pedidos digitales y demanda de personalización al crear un sistema en los que los restaurantes pueden confiar para que trabaje junto con sus empleados, en vez de a pesar de ellos. Las mesas de preparación, se pueden personalizar, expandir y mover para maximizar la eficiencia. "Diseñamos nuestro sistema para que sea una solución híbrida en la que pueda haber operarios trabajando junto con la automatización", dice Fukuba.

En la mesa de preparación, los ingredientes se distribuyen mediante un sistema de tolvas, balanzas y contenedores. Cada tolva, embudo y dosificador de tornillo se debe calibrar específicamente para el tipo de comida que va a servir. Por ejemplo, el alimento puede ser un pepino, pero hacen falta mecanismos diferentes para pelarlos o cortarlos en rodajas, tacos o cuartos. "Cada ingrediente tiene sus propios requisitos únicos, así que tenemos que crear y probar productos nuevos que estén adaptados a esas características específicas", dice Boyer.

Cuando hay ingredientes que pueden cambiar en función de la temperatura de la sala o de cuándo se preparan, obtener resultados uniformes supone realizar un gran número de pruebas.

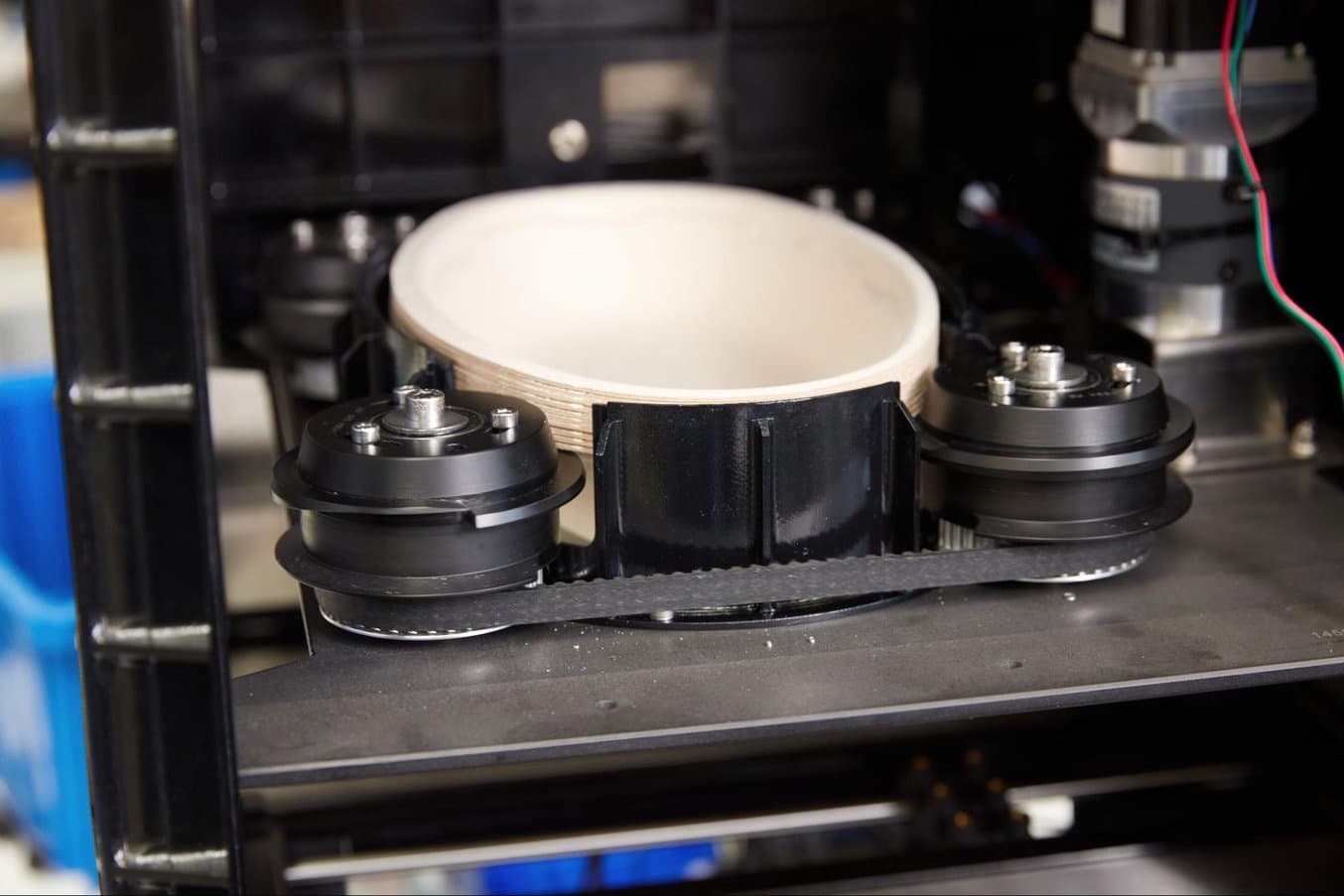

Hasta diseñar una máquina que reparta de forma fiable los diferentes cuencos y platos de los establecimientos puede ser un desafío.

Han podido crear estas mesas de preparación realizando miles de iteraciones de sus componentes. Para hacer maquinaria capaz de manipular la infinidad de posibles variaciones de los alimentos, el equipo diseña y prueba dicha maquinaria utilizando las máquinas de SLA Form 3+ y Form 3L, así como unidades SLS Fuse 1+ 30W.

"Con la cantidad de iteraciones por las que tenemos que pasar para diseñar estas tolvas, validar experimentalmente estos diseños y entender cómo fluye la comida por ellos, nada de ello funcionaría sin la impresión 3D".

Daniel Fukuba, CTO y cofundador de Hyphen

Iteraciones rápidas para comida rápida casual

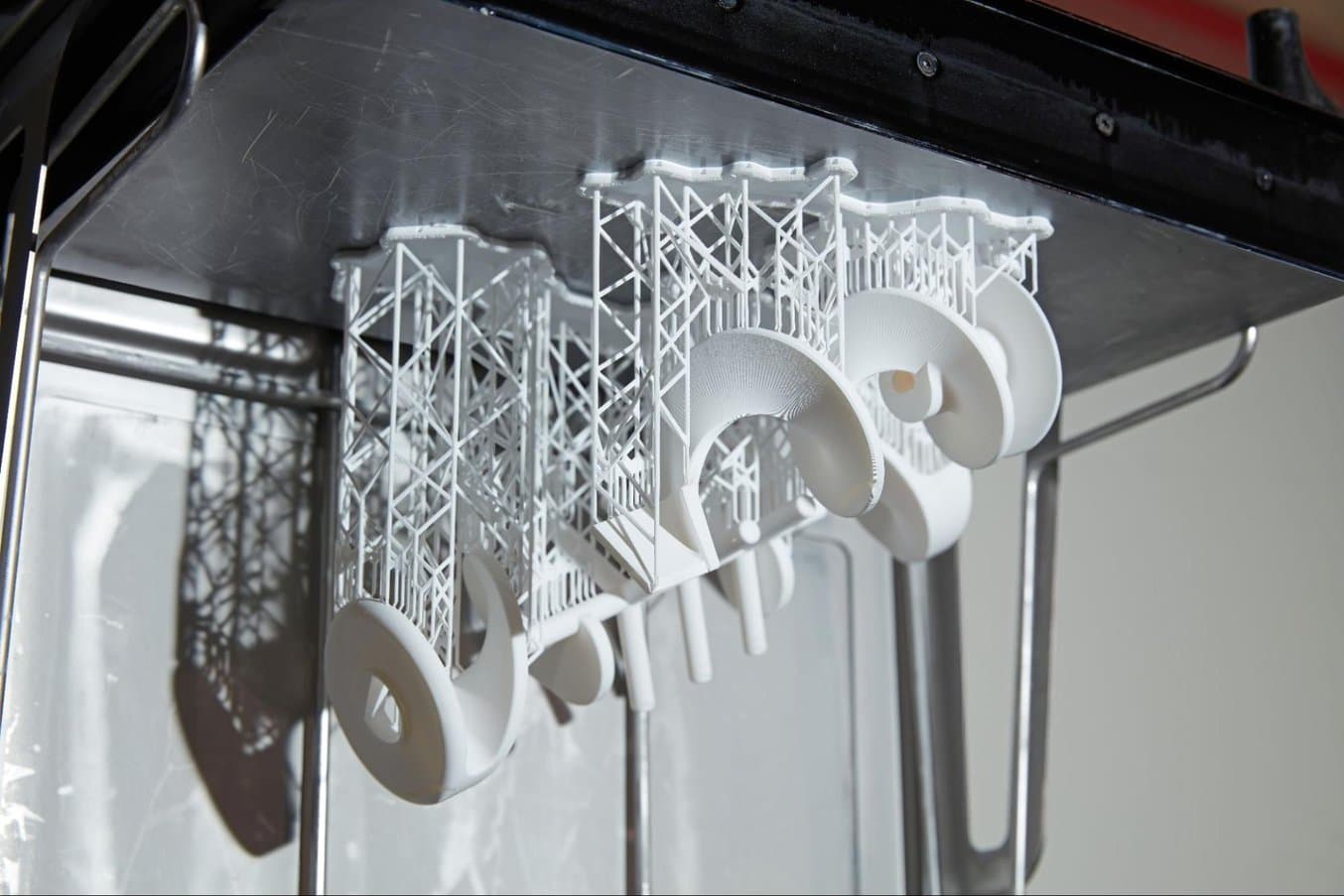

Estas tolvas son esenciales para que la mesa de preparación funcione correctamente y están personalizadas en función de la viscosidad, la temperatura y la consistencia de un ingrediente.

Para un ingrediente como esta salsa roja, las pruebas podrían cambiar dependiendo del momento del día o del tipo de tomates que se use, así que es necesario realizar ensayos continuamente para cada diseño de tolva y de dosificador de tornillo.

El laboratorio de impresión 3D trabaja con decenas, si no cientos, de archivos cada semana de diferentes diseñadores e ingenieros. El equipo es capaz de imprimir múltiples versiones de tolvas, dosificadores de tornillo sinfín o carcasas, teniendo en cuenta innumerables factores como el fluido, la viscosidad o la densidad del ingrediente. El trabajo de I+D en Hyphen se centra principalmente en el prototipado de dispensadores y su labor nunca termina.

Cualquier cosa, desde el agua vertida por el tofu hasta el tiempo de recolección de la col rizada, puede afectar a la forma en que el ingrediente se desplaza por esa tolva. Hyphen tiene que gestionar no solo el diseño de las piezas, sino también un enorme catálogo de ingredientes validados, con el fin de estar preparados para ampliar su oferta de productos en cualquier momento.

"El ritmo al que podemos realizar iteraciones de estas tolvas impulsa el ritmo de nuestra innovación. Determina la rapidez con la que podemos obtener una solución para nuestros socios con la que añadir más ingredientes o ingredientes nuevos, para que puedan ampliar su puedo negocio".

Daniel Fukuba, CTO y cofundador de Hyphen

Cada día puede haber entre una y tres pruebas diferentes con algún ingrediente establecido o para crear referencias. Cuando tienen una referencia de las características del ingrediente, prueban si puede desplazarse de forma correcta y fiable por el sistema. A partir de ahí (y esto puede cubrir entre dos y 20 iteraciones del equipamiento físico), tienen que introducir los datos de la precisión y el diseño de la pieza y seguir esa referencia para cientos de alimentos.

"Las tolerancias de las máquinas son de mucha ayuda, porque son mejores de lo que necesitamos en la mayoría de los casos. No tenemos que pensar mucho en ello. Por eso, si hacemos formas muy extrañas, es muy útil... el único límite es nuestra imaginación cuando disponemos de estas prestaciones", dice Boyer.

Cómo incorporar la Form 3L y la Fuse 1+ 30W

Con las Form 3L de sus instalaciones, Hyphen redujo a tres días el tiempo de iteración del diseño, la impresión, el posacabado y los ensayos funcionales de estas tolvas, todas ellas impresas en la Form 3L y pintadas para distinguir entre las iteraciones y los ingredientes.

Para abarcar el volumen de impresión, el equipo invirtió en tres impresoras Form 3+ y añadió inmediatamente la Form 3L en cuanto se lanzó. Incorporar la Fuse 1+ 30W en 2022 les dio la capacidad de empezar a trabajar en la fabricación en lotes de piezas de uso final que no entran en contacto con los alimentos y les permitió imprimir piezas de pequeño tamaño para reparaciones de máquinas en situaciones de uso real. Durante la pandemia, los ingenieros pudieron llevarse a casa las impresoras de escritorio Form 3+ para seguir realizando iteraciones.

"Pudimos reducir nuestros tiempos de ciclo de iteración de las tolvas de dos semanas a tres días. Y desde la perspectiva de los costes, conseguimos rentabilizar nuestra inversión en una máquina como la 3L en tes o cuatro semanas, lo que es considerable si tenemos en cuenta la capacidad que buscamos".

Daniel Fukuba, CTO y cofundador de Hyphen

Sustituciones inteligentes a gran velocidad

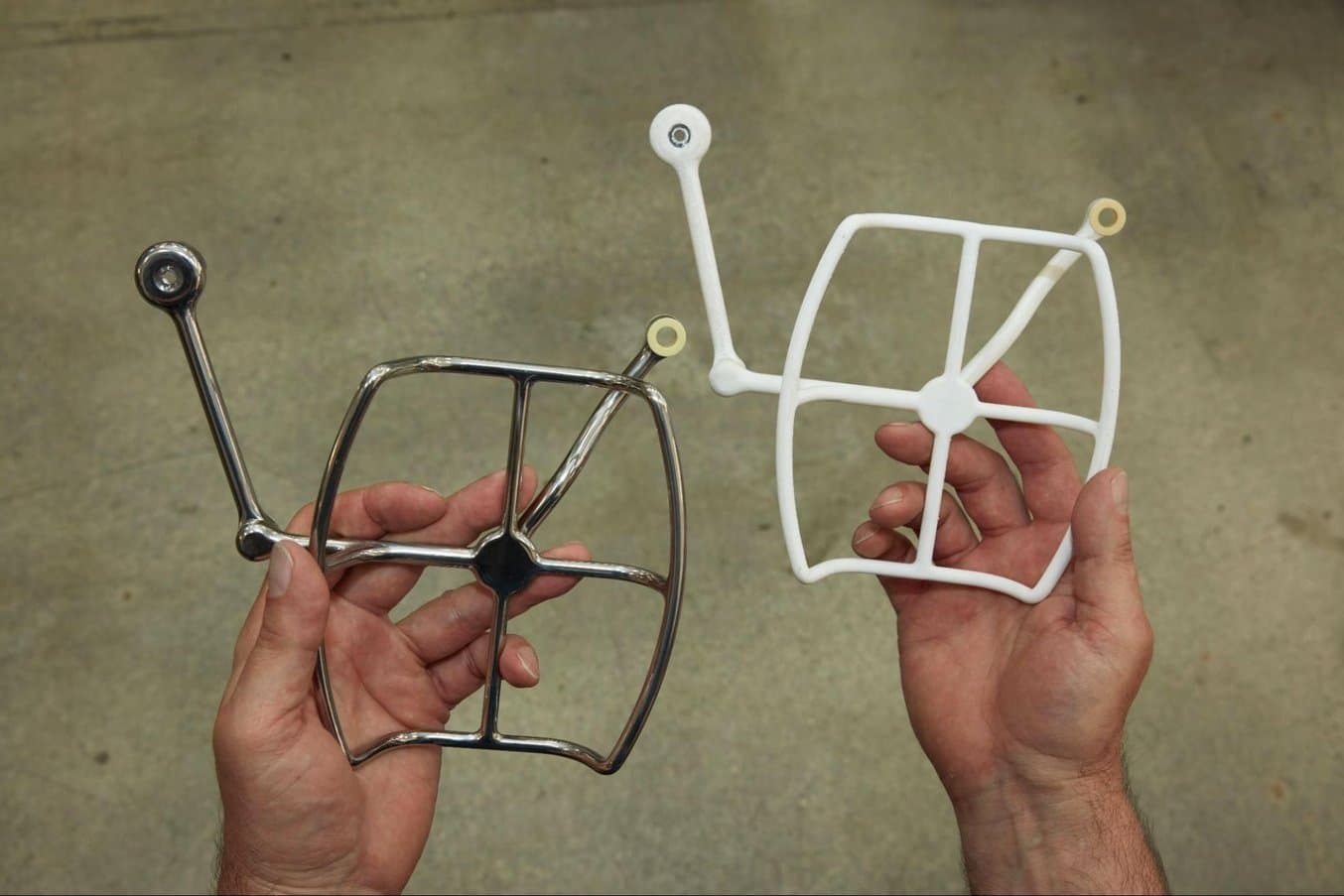

La Rigid 10K Resin puede simular las propiedades del metal, lo que la convierte en un material perfecto para los ensayos funcionales de los dosificadores de tornillo.

Estos soportes de bandejas, mecanizados (izquierda) o impresos en 3D con la Rigid 10K Resin, mueven los cuencos o los platos por la mesa de preparación para elaborar pedidos personalizados.

La disponibilidad de los materiales de la Form 3+ y la Form 3L ha permitido que el equipo obtenga mejores resultados de su proceso de ensayo. Aunque en un principio usaban la Grey Resin y la Tough 2000 Resin, Fukuba descubrió que imprimir con la Clear Resin permitía al equipo de ensayo crear vídeos y fijarse en cualquier problema enseguida. "Hay muchas cámaras dispuestas alrededor del sistema de ensayo y podemos realizar estos ensayos de referencia para ver rápidamente lo que ocurre dentro de las tolvas al imprimirlas con la Clear Resin".

Debido a lo estrictas que son las normativas de seguridad alimentaria, muchas piezas de uso final que van a entrar en contacto con alimentos acaban fabricándose en acero inoxidable, pero para prototiparlas con precisión, Hyphen usa la Rigid 10K Resin para simular la rigidez y la lisura del resultado final. "La mayoría de los dosificadores de tornillo se harán a partir de una pieza de acero inoxidable envuelta en alambre, así que mientras seguimos ajustando las geometrías, las imprimimos todas con la Rigid 10K Resin", dice Fukuba.

Para prototipar piezas que se acabarán haciendo con goma o silicona, el equipo utiliza las resinas de la familia Flexible y Elastic en vez de pedir moldes a terceros. Cualquier diseño de sello o del estilo de un fuelle que sea necesario se puede prototipar y probar con rapidez sin detener el proceso para esperar a que llegue un molde.

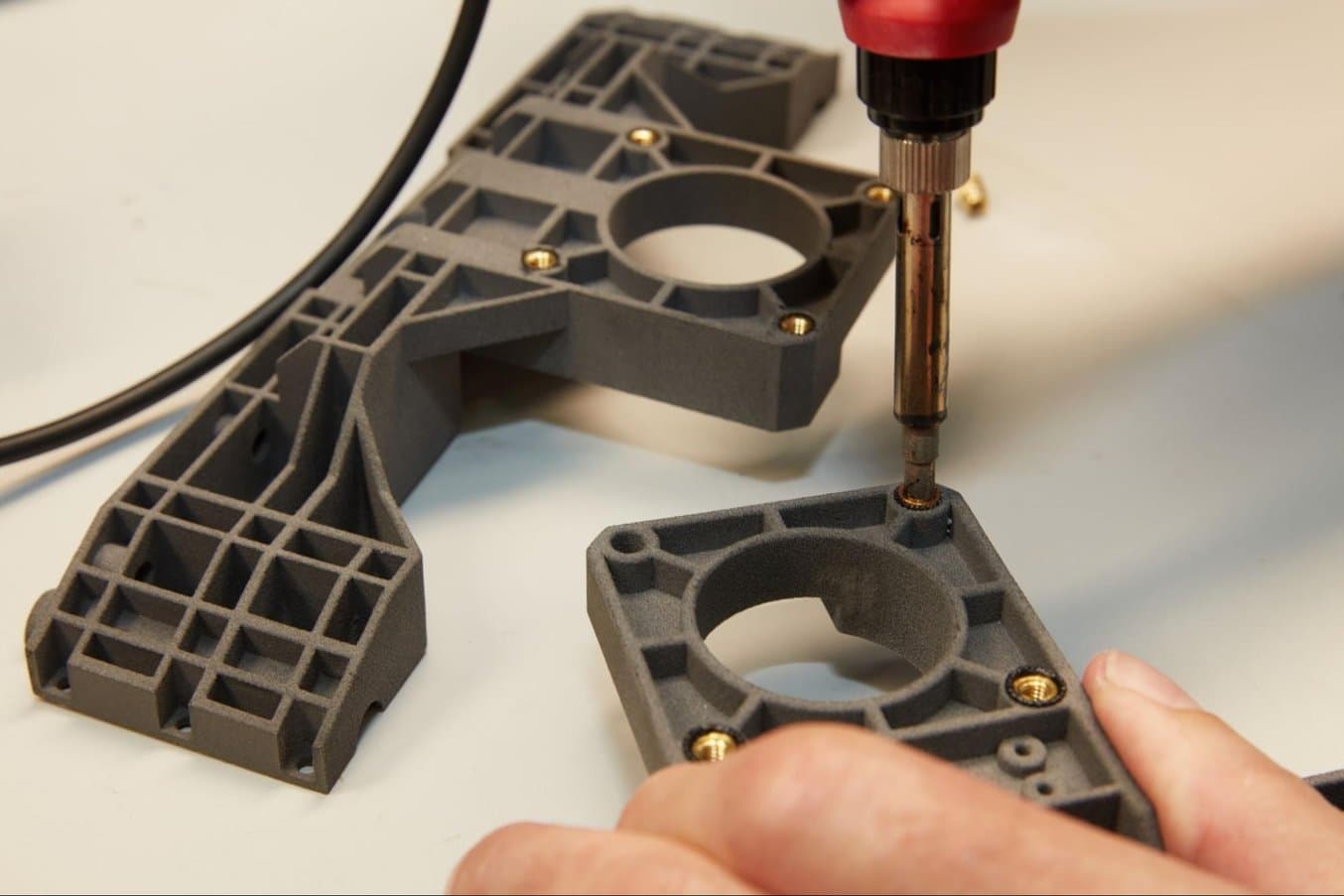

Para las piezas de uso final que no interactúen con los ingredientes, los componentes impresos en la Fuse 1+ 30W con el Nylon 12 Powder son una alternativa rápida y asequible a la externalización o el mecanizado.

Realizar la derivación en carga de piezas de Nylon 12 Powder es un método sencillo y fiable para crear conjuntos de piezas hechos de múltiples materiales que sean resistentes y funcionales.

En el caso de los accesorios para la fabricación y las piezas de uso final que no entren en contacto con los ingredientes, Boyer a menudo compara el coste del utillaje con el de imprimir in situ, y ha llegado a la conclusión de que en la mayoría de las ocasiones, la Fuse 1+ 30W y el Nylon 12 Powder resultan más baratos para sus remesas de bajo volumen que enviar un diseño a una empresa para mecanizarlo.

"Siempre realizo una comparación cuando busco una pieza que puede ser semipermanente: ¿podemos imprimirla en 3D aquí o podemos externalizarla? Nueve de cada diez veces, acabamos imprimiéndola aquí, porque externalizarla es o tres veces más lento o el coste es excesivamente alto comparado con hacerlo en la empresa y gratis".

Jacob Boyer, ingeniero mecánico sénior de Hyphen

Pruebas de esfuerzo a piezas impresas en 3D para aplicaciones de uso final

Este libro blanco presenta el hardware de impresión 3D y las soluciones de materiales de Formlabs para la producción de piezas de uso final.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Simulación de la mesa de preparación

Hyphen ha construido varias iteraciones de su mesa de preparación completa para sus primeras colaboraciones con clientes, usando a menudo la impresión 3D como una opción provisional de producción en esta etapa temprana.

Algunos prototipos son solo componentes, pero el tamaño y la potencia de la Fuse 1+ permite al equipo de ingeniería de Hyphen construir una mesa de preparación entera y realizar iteraciones de ella en solo 30 días. Para un producto tan grande y con tantas piezas móviles (por no decir la cantidad de alimentos diferentes que será capaz de manipular), un mes es un tiempo innegablemente corto.

El equipo pudo conseguirlo imprimiendo casi todos los componentes en la Fuse 1+ 30W y la Form 3L, salvo la refrigeración y los armazones y chasis metálicos. "Antes de encargar utillaje para varias piezas que se podrían moldear por inyección en el futuro, podemos simular la máquina entera con piezas impresas en 3D. Nos ayuda a encontrar oportunidades para realizar cambios en el diseño de cada máquina y ser flexibles", dice Fukuba.

La mejor de su categoría

El sector de la hostelería se mueve con rapidez y a sus trabajadores se les exige mucho para que sigan el ritmo, sobre todo ahora que los pedidos digitales, la personalización y el aumento de los costes están incrementando la presión. Para ofrecer una solución hecha a medida para estos restaurantes, Hyphen tiene que moverse igual de rápido. Al utilizar un parque de impresoras SLA y SLS, los equipos de ingeniería y de diseño pueden afrontar el desafío de la automatización con ingredientes que cambiar continuamente para cada cliente, en cada hora y de cualquier forma.

"Está muy claro que hay una gran demanda de este producto. En el próximo año, queremos llegar a hacer cientos de unidades. Contar con un cliente o conjunto de clientes preparados para recibir envíos nos motiva muchísimo. Sin la impresión 3D, nunca habríamos llegado hasta aquí".

Maneesh Jain, vicepresidente ejecutivo de Hardware y Fabricación de Hyphen

Para saber más acerca de la impresión 3D para la producción provisional o para ver si la serie Fuse y la serie Form 3 son adecuadas para tu proceso de trabajo, contacta con nuestro equipo o visita nuestra página de recursos.