Impresión 3D SLS asequible para prótesis adaptadas a los pacientes

Partial Hand Solutions dedica sus esfuerzos a realizar avances en la tecnología para personas de todas las edades que hayan sufrido amputaciones. Desde que la empresa nació en 2007, ha proporcionado soluciones funcionales para muchos soldados en activo y personas con amputaciones parciales de la mano y los dedos, así como a niños con necesidades protésicas de mayor envergadura.

El fundador, Matthew Mikosz, lleva mucho tiempo creando prótesis a medida para los pacientes, pero hasta hace poco había tenido problemas para superar un obstáculo fundamental: cómo fabricar prótesis personalizadas y duraderas con un precio asequible.

En los últimos dos años, Matthew usó un proceso de moldeo por inyección externalizado para ofrecer prótesis de dedos a pacientes jóvenes y mayores, con el fin de mejorar su movilidad y aumentar su funcionalidad. Sin embargo, cada paciente es único y las piezas externalizadas solo vienen en una de las cinco tallas disponibles, tardando dos semanas en llegar.

El fundador, Matthew Mikosz, quiere ofrecer a los pacientes productos que estén fuera de su alcance mediante resultados verdaderamente adaptados para los pacientes. Con el tiempo, ha explorado varias tecnologías para alcanzar esa meta: desde máquinas de moldeo por inyección a impresoras 3D de estereolitografía (SLA) y modelado por deposición fundida (FDM). Un ámbito que siempre le ha interesado es el de las piezas de nailon impresas en 3D por SLS, pero debido a su elevado coste, no ha podido experimentar realmente con la impresión 3D por sinterizado selectivo por láser (SLS).

Matthew ha tenido recientemente la oportunidad de usar una nueva impresora SLS Fuse 1 de Formlabs, junto con la estación de posacabado Fuse Sift, que crea nuevas posibilidades para la creación prótesis personalizadas y lo hace a un precio más asequible por pieza. "Siempre he querido una impresora SLS, pero su precio actual hace que sean inalcanzables. La Fuse 1 es perfecta para pequeñas empresas como Partial Hand Solutions".

Impresión 3D SLS asequible para prótesis adaptadas a los pacientes

¿Le gustaría guardar este artículo, imprimirlo o compartirlo con colegas? Descárgalo como PDF.

¿Qué es?

El sinterizado selectivo por láser es una tecnología de fabricación aditiva que utiliza un láser para sinterizar material de plástico pulverizado y convertirlo en una estructura sólida basada en un modelo 3D.

La Fuse 1 es una impresora 3D SLS asequible y lista para la producción de Formlabs, con una calidad de impresión competitiva, un tamaño reducido y un proceso de trabajo sencillo.

La Fuse Sift es una estación de recuperación del polvo para la Fuse 1 que se usa para retirar la impresión de la cámara de impresión, limpiar las piezas, filtrar el polvo suelto y reciclar el mismo.

Contar con la Fuse 1 y la Fuse Sift da Matthew la confianza para producir por fin prótesis de alto rendimiento impresas en 3D a medida para los pacientes. Por primera vez, está imprimiendo piezas ligeras, resistentes y duraderas con un presupuesto adecuado para una pequeña empresa.

¿Qué diferencia hay entre la impresión 3D SLS que realiza la Fuse 1 y la de las otras impresoras SLS que Matthew había usado antes? Matthew ha identificado dos ventajas fundamentales:

-

El proceso de trabajo eficiente, que reduce los costes y maximiza el tiempo de diseño.

-

Las piezas de alta calidad que permiten a su pequeña empresa producir prótesis a medida de alta duración y calidad excepcional.

1ª parte: El proceso de trabajo del SLS

"La Fuse 1 y la Fuse Sift funcionan muy bien juntas y eso es exactamente lo que esperaría yo de una herramienta de esta calidad".

Matthew Mikosz

El espacio de Matt para la Fuse 1 y la Fuse Sift

Matthew, como muchos diseñadores eficientes, es muy metódico en cuanto a la organización de su espacio de trabajo. Un proceso de trabajo eficiente es vital para reducir la frustración y las pérdidas de tiempo. Y lo que es más importante, le permiten pasar más tiempo diseñando y menos tiempo limpiando piezas sucias.

La Fuse 1 y la Fuse Sift se diseñaron para trabajar juntas. Formlabs es conocida por diseñar procesos de trabajo aditivos que hacen que la impresión 3D de calidad industrial resulte asequible para negocios de todos los tamaños. La unión entre la Fuse 1 y la Fuse Sift es el resultado de años de diseño y ensayos con los productos, que han generado el proceso de trabajo para la SLS más sencillo y eficiente disponible en el mercado.

Al crear sus prótesis pediátricas M Fingers, Matthew sigue estos pasos:

-

Preparar el archivo en PreForm. Matthew tiene dos impresoras de estereolitografía de escritorio Form 2 que utiliza para crear prototipos de piezas, por lo que tenía mucha experiencia usando PreForm, el software de preparación de impresiones de las impresoras de Formlabs. PreForm está diseñado desde un principio para ser fácil de usar y su experiencia ha facilitado aún más la transición. "Incluso si nunca has usado una impresora de Formlabs, PreForm es muy fácil de configurar. Te lo pone muy fácil para preparar tu archivo".

-

Preparar la Fuse 1. Se añade polvo a la Fuse 1 y se introduce un cassette óptico limpio. La Fuse 1 incluye una lista de control en la pantalla táctil con instrucciones escritas y visuales que explican cada procedimiento paso a paso. "Después de pasar por el proceso varias veces, ya ni necesito seguir las instrucciones. Me acostumbré a usar la impresora tras unas pocas impresiones".

-

Filtra las piezas con la Fuse Sift después de la impresión. La Fuse Sift dosifica y mezcla el polvo usado y el polvo nuevo de manera automática para que puedas reducir los residuos y controlar tu suministro de polvo. El Nylon 12 Powder puede producir piezas robustas y completamente funcionales con un índice de renovación de material del 30 %, por lo que se puede imprimir con hasta un 70 % de polvo recuperado. "El diseño de la Fuse 1 y la Fuse Sift es muy ingenioso. Poder sacar las piezas de la máquina, moverte un par de pasos y limpiarlas en la Fuse Sift es fantástico".

-

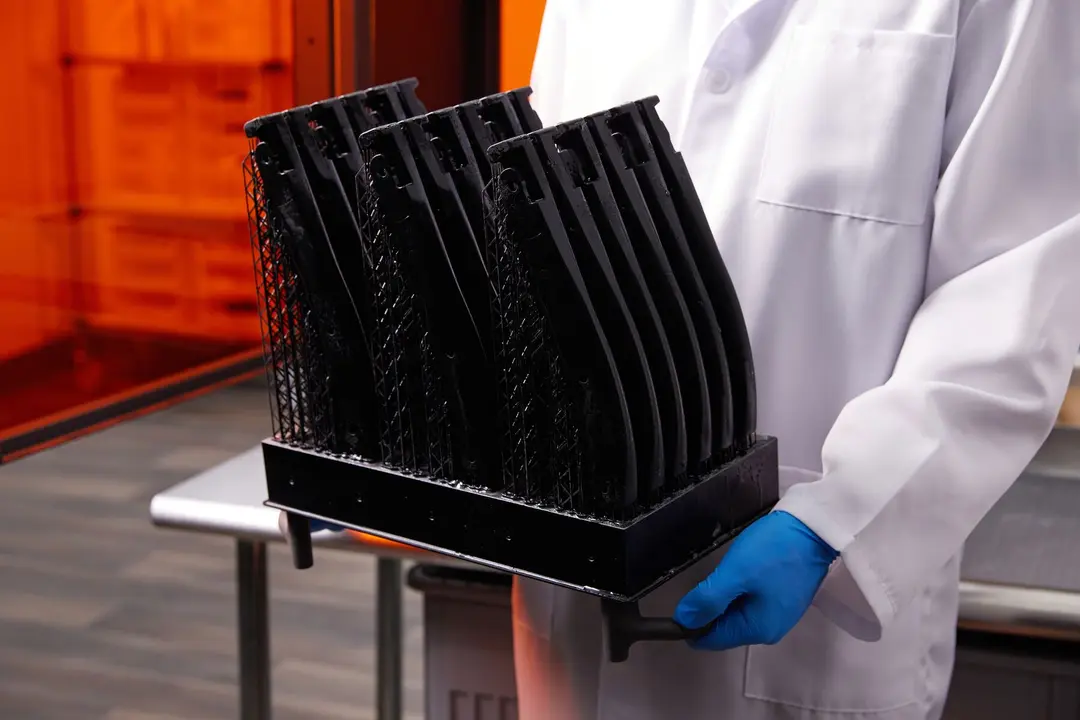

Teñir y ensamblar las piezas. A las piezas se les puede aplicar pintura en aerosol, tinte, barniz, galvanizados y recubrimientos para obtener diversos colores, acabados y propiedades, como la estanqueidad (recubrimiento) y la conductividad (galvanizado). Matthew coloca sus M Finger en una solución de tinte profesional en agua caliente, removida durante 10 minutos. Esto da a sus piezas un bonito acabado negro.

Al crear el M Finger (una prótesis de dedo controlable de alta resistencia moldeada a medida) este proceso, desde el software hasta el posacabado, pasando por la impresión, permite a Matthew crear por sí solo con una impresora prótesis de uso final de alta calidad en solo un par de días.

Cuando se imprime con el SLS, la capacidad de reciclar el polvo es crucial para pequeñas empresas. La Fuse 1 se diseñó meticulosamente para ofrecer un rendimiento máximo con el coste por pieza más bajo posible, usando una base de impresión que se pueden agrupar y compactar para maximizar cada serie de impresiones.

La Fuse 1 y la Fuse Sift simplemente hacen su trabajo y es cuestión de pasar al siguiente lote.

Introducción a la impresión 3D por sinterizado selectivo por láser (SLS)

¿Estás buscando una impresora 3D capaz de crear piezas resistentes y funcionales? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLS y por qué es un proceso de impresión 3D popular para crear prototipos funcionales y productos de uso final.

2ª parte: Las ventajas de las piezas de nailon

Matthew ha podido reemplazar por completo su proceso de trabajo con externalización para el moldeo por inyección usando una única impresora 3D Fuse 1. Lo ha logrado, en parte, gracias a la capacidad que tiene la Fuse 1 de crear piezas de alta calidad de forma eficiente.

Según Matthew, las piezas de nailon de la Fuse 1 ofrecen cuatro principales ventajas:

-

Costes reducidos de material. El nylon es un material asequible y la Fuse 1 está optimizada para imprimir con polvo reciclado para minimizar los residuos. "Al principio el polvo de nylon me parecía caro, pero cuando calculé el coste por pieza, los dedos resultaban asequibles con cada impresión".

-

Libertad de diseño. Durante la impresión, el mismo polvo sostiene las impresiones, por lo que no es necesario crear estructuras de soporte. Esto permite imprimir con facilidad proyecciones o voladizos, geometrías intrincadas, piezas entrecruzadas, canales interiores y otros diseños complejos. "Usar la Fuse 1 ha expandido mis horizontes en cuanto al trabajo en diseños futuros". Ahora estoy pensando en cómo puedo mejorar mi trabajo y crear mejores resultados para las impresiones".

-

Alta productividad y rendimiento. La impresión SLS es la tecnología de fabricación aditiva más rápida para crear prototipos y piezas de uso final funcionales y duraderas. Es posible disponer muchas piezas para que estén juntas durante la impresión y maximizar el espacio de impresión disponible. "Esperar dos días para imprimir toda una base de impresión es mucho mejor que tener que esperar semanas a que llegaran mis piezas moldeadas por inyección".

-

Materiales comprobados de uso final. Las impresiones de nylon de la Fuse 1 usan termoplásticos de alta calidad con propiedades mecánicas comparables a las que se consiguen con métodos de fabricación convencionales, como por ejemplo el moldeo por inyección o las máquinas de SLS de alta gama. "Ya he usado antes la impresora SLS de HP. Las impresiones de la Fuse 1 tienen un aspecto tan bueno como las de la HP o incluso mejor".

El M Finger: Menos pasos de posacabado

El M Finger es el producto estrella de Partial hand Solutions, que se desarrolló en un principio para soldados que volvían de Afganistán.

Aplicando el mínimo espaciado posible para piezas móviles, Matthew puede imprimir articulaciones funcionales con un número mínimo de pasos de posacabado. Matthew nos dio su opinión al respecto: "Esto me ayudará a reducir el tiempo de montaje en el futuro. Las piezas se mueven como deseaba, de forma fluida y con un espacio mínimo para movimientos inesperados. Me ha impresionado la capacidad que me da para imprimir articulaciones funcionales. Ya nunca voy a tener que volver a externalizar estas piezas". Este tipo de premontaje, en el que se pueden imprimir articulaciones funcionales, es una propiedad única del SLS que elimina todo un paso del posacabado que estaba incluido en el anterior proceso de trabajo con externalización que usaba Matthew.

El tamaño compacto de la Fuse 1 no ocupa mucho espacio en el banco de trabajo, pero a primera vista, Matthew no estaba seguro de si podría imprimir el volumend de piezas que necesitaba. Sin embargo, en cuanto empezó a agrupar y compactar las piezas en la cámara de impresión, se dio cuenta de que las apariencias engañaban. "En un primer momento, pensé que el volumen de impresión de la Fuse 1 sería demasiado pequeño, pero dentro de ella pueden caber muchas piezas. Yo puedo imprimir 160 dedos en dos días. Eso es impresionante".

Más allá de eso, Matthew trabaja continuamente en crear nuevos diseños con los que mejorar el M Finger. En su opinión, la impresión 3D SLS in situ ha abierto vías para usar nuevas técnicas que le permitirán crear prótesis increíbles para futuros pacientes.

Una alternativa a la fibra de carbono: el encaje

Arriba se ve cómo un dedo de modelo Titan se introduce en un encaje impreso en 3D que está conectado al cuerpo del paciente. Junto con los dedos, el encaje permite conectar otros tipos de aparatos protésicos, como herramientas de agarres. Lo normal era que Matthew usara fibra de carbono para hacer sus encajes, un proceso caro que requería mucha mano de obra.

Ahora, puede crear en su empresa una amplia selección de encajes, que se pueden personalizar o ajustar a necesidades específicas de los pacientes. Lo mejor es que, en comparación con sus piezas de fibra de carbono, los encajes impresos han dado un buen resultado y se van a usar como piezas de uso final que se entregan directamente a los pacientes. Matthew nos dice: "En estas impresiones de la Fuse 1 no he notado ninguna línea de capa. He seguido las tolerancias recomendadas y me ha impresionado lo bien que han salido las piezas. La calidad del acabado del encaje es excepcional. En general, me ha sorprendido agradablemente la calidad de las piezas. Puedo usarlas recién salidas de la impresora".

Impresiones de gran tamaño: el codo

Los pacientes pediátricos que necesitan prótesis a menudo reciben piezas hechas para adultos. Estas piezas pueden resultar pesadas para los niños hasta que tienen la edad para usar prótesis estandarizadas.

Matthew diseñó este codo y hombro pediátricos para un niño de diez años, usando piezas de nailon de la Fuse 1 que contienen piezas deslizantes y trinquetes que funcionan en cuanto se ensamblan. A pesar de su tamaño, el hombro mantiene la calidad esperada de las piezas de nailon de la Fuse 1. Dado el tamaño de la pieza, Matthew se encontró con que el hombro resultaba incluso más fácil de limpiar que los dedos en la Fuse Sift, debido a una reducción del número de cavidades pequeñas y del polvo sobrante. Y aunque el tiempo de impresión del codo era mayor que el de piezas más pequeñas, la opinión de Matthew es: "Me parece que el tiempo que tarda esta pieza tan grande es adecuada para su tamaño".

La impresora 3D SLS Fuse 1 para aplicaciones médicas

Formlabs ofrece la impresora 3D SLS Fuse 1, junto con la estación de recuperación de polvo Fuse Sift, para reducir los costes de externalización y aumentar la producción de negocios de todos los tamaños. Asume el control de todo tu proceso de desarrollo de productos, desde las iteraciones de tu primer diseño de concepto hasta la fabricación de productos biocompatibles y esterilizables listos para su uso con Nylon 12 Powder, un material listo para la producción. La impresión 3D de alto rendimiento por fin está a tu alcance con la Fuse 1, una impresora 3D SLS asequible con un tamaño reducido y un proceso de trabajo sencillo.

Independientemente de si imprimes prótesis a medida para los pacientes, prototipos de dispositivos médicos o herramientas quirúrgicas, la Fuse 1 pone a tu alcance las impresión 3D médica de alto rendimiento con productos realmente adaptados a las necesidades y los deseos de tus pacientes. La combinación de las ventajas de la Fuse 1 superó las expectativas de Matthew cuando recibió la impresora, por lo que nos dijo: "Me encanta la máquina. Con la Fuse 1 y la Fuse Sift, sencillamente todo funciona como debe. En general, le doy a la Fuse 1 un diez de diez".

Si estás preparado para probar la impresión SLS in situ y experimentar las capacidades de la impresora Fuse 1 de primera mano, ponte en contacto con nosotros y te enviaremos una pieza de muestra gratuita hecha con Nylon 12 Powder.