Los materiales compuestos, como los plásticos reforzados con fibra de carbono, son materiales muy versátiles y eficientes que impulsan la innovación en varios mercados, desde el sector aeroespacial a la sanidad. Obtienen mejores resultados que materiales como el acero, aluminio, la madera o el plástico y permiten la fabricación de productos ligeros de alto rendimiento.

En esta guía, aprenderás las bases de la fabricación de piezas de fibra de carbono, además de los diferentes métodos de fabricación, y cómo puedes usar una impresora 3D para reducir costes y ahorrar tiempo.

Fabricación de piezas de fibra de carbono con moldes impresos en 3D

Descarga este libro blanco con guías para diseñar moldes compuestos y directrices paso a paso para los métodos de preimpregnado (prepreg) y de laminado manual para crear piezas de fibra de carbono.

¿Qué son los materiales compuestos?

Un material compuesto es una combinación de dos o más partes constituyentes con características que difieren de los componentes individuales. Las propiedades de ingeniería suelen mejorar, como la fuerza, eficiencia o durabilidad. Los compuestos están hechos de

fibras o partículas reforzadas y unidas por una matriz (polímero, metal o cerámica).Las fibras reforzadas de polímero (FRP) dominan el mercado y han alimentado el crecimiento de nuevas aplicaciones en varias industrias. Entre ellos, la fibra de carbono es un compuesto muy utilizado, especialmente para la fabricación de aviones, coches de carreras y bicicletas, ya que es tres veces más resistente y firme que el aluminio, pero un 40 % más ligera. Esta formado de fibra de carbono reforzada enlazada con resina epoxy.

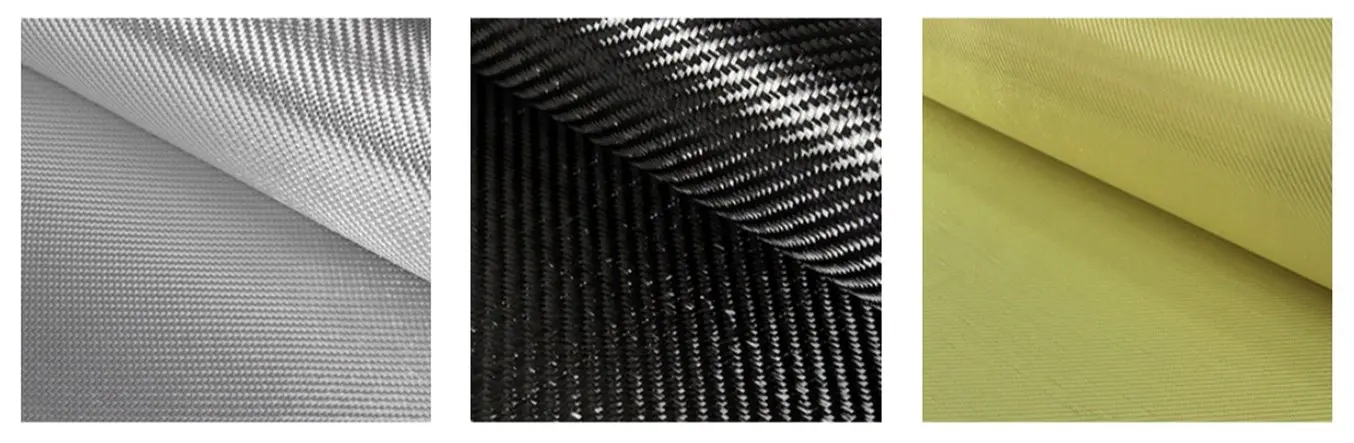

Las fibras pueden tejerse unidireccionalmente y alinearse estratégicamente para crear resistencia relativa a un vector. Las fibras tejidas de forma cruzada pueden usarse para crear fuerza en múltiples vectores y también son responsables del aspecto acolchado de las piezas compuestas. Es común que las piezas se produzcan con una combinación de ambos métodos. Hay varios tipos de fibras disponibles que incluyen:

| Fibra de vidrio | Fibra de carbono | Fibra arámida (kevlar) |

|---|---|---|

| La fibra más popular Ligera, resistencia moderada a la tracción y a la compresión Coste bajo y fácil de trabajar | La relación de resistencia y rigidez por peso más alta de la industria (resistencia final a la tracción, compresión y flexión) Más cara que otras fibras | Resistencia más alta a impactos y a la abrasión que la fibra de carbono Baja fuerza de compresión Difícil de cortar o mecanizar |

La resina se usa para unir estas fibras y crear un compuesto rígido. Mientras que se pueden usar cientos de tipos de resinas, aquí están las más populares:

| Resina | Ventajas | Inconvenientes | Curado |

|---|---|---|---|

| Resina epoxi | Fuerza máxima más alta Peso más ligero Vida útil más larga | Más cara Sensible a las proporciones de la mezcla y a las variaciones de temperatura | Usa un endurecedor específico (sistema de dos partes) Algunos epoxis requieren calor |

| Poliéster | Fácil de usar (más popular) resitente a los rayos UV Coste más bajo | Baja fuerza y resistencia a la corrosión | Se cura con un catalizador (MEKP) |

| Vynil Ester | Mezcla el rendimiento del epoxy y el coste del poliéster Mejor resistencia a la corrosión, la temperatura y al alargamiento | Fuerza más baja que el epoxy y coste más alto que el poliéster Vida útil limitada | Se cura con un catalizador (MEKP) |

Tres métodos para crear piezas de fibra de carbono

Fabricar polímeros reforzados con fibras, como las piezas de fibra de carbono es un proceso habilidoso y de trabajo intensive que se usa tanto en la producción única y por lotes. Los tiempos de los ciclos varían desde una hora a 150 horas según el tamaño y complejidad de la pieza. Lo típico es que en la fabricación con polímeros reforzados con fibras, las fibras rectas y continuas se unen a la matriz para formar capas individuales que se laminan capa por capa en la pieza final.

Las propiedades de los compuestos vienen inducidas tanto por los materiales como por el proceso de laminación: la forma en que las fibras se incorporan influencia mucho en el rendimiento de la pieza. A las resinas termoendurecibles se les da forma juntas con el refuerzo de una herramienta o molde para formar un producto robusto. Hay muchas técnicas de laminación disponibles, que pueden dividirse en tres principales:

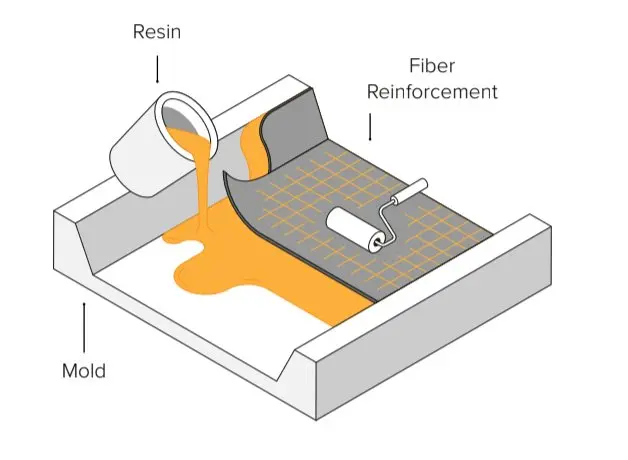

1. Colocación en húmedo

En la colocación en húmedo, la fibra se corta y se coloca en el molde. A continuación, se aplica la resina con un cepillo, rodillo o pistola pulverizadora. Este método requiere es el que requiere más habilidad para crear piezas de alta calidad pero también es el proceso de trabajo menos caro con los requisitos más bajos para empezar a hacer tu mismo piezas de fibra de carbono. Si eres principiante en la fabricación de piezas de fibra de carbono y aún no cuentas con el equipo adecuado, te recomendamos que empieces con la laminación en húmedo a mano.

Mira el vídeo para ver como el proceso de colocación en húmedo funciona para laminar las piezas de fibra de carbono.

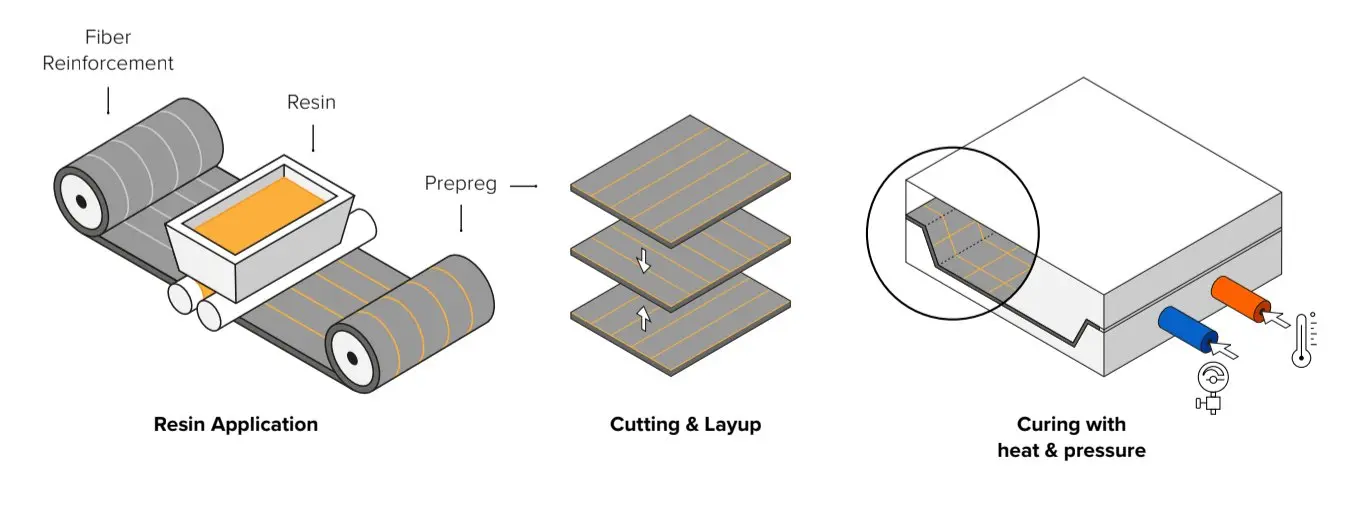

2. Laminación preimpregnada

Con la laminación preimpregnada, la resina se infunde en la fibra. Las láminas preimpregnadas se guardan en un ambiente frío para inhibir la curación. A continuación, las capas se curan en el molde bajo calor y presión en un autoclave. Se trata de un proceso más preciso y repetible porque se controla la cantidad de resina, pero también es la técnica más cara que suele utilizarse en aplicaciones de alto rendimiento.

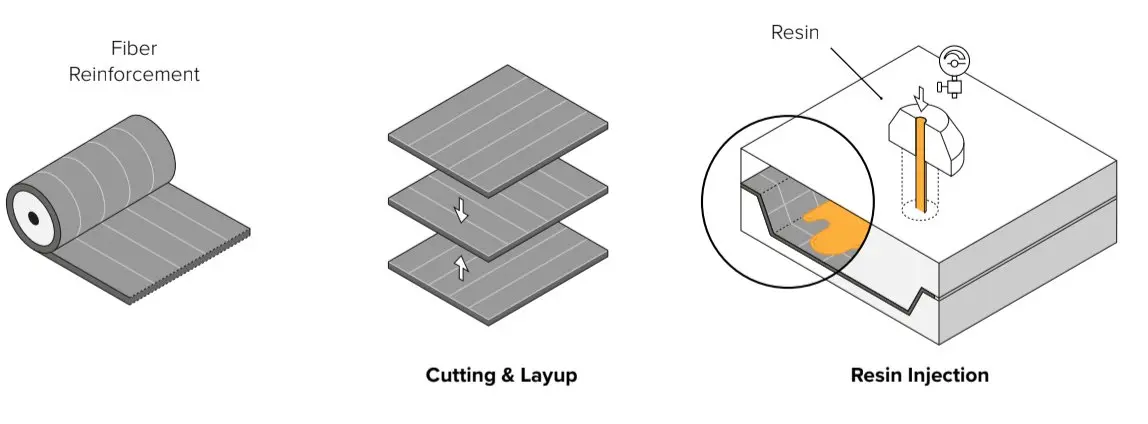

3. Moldeo por transferencia de resina (RTM)

Con el moldeo RTM, la fibra seca se inserta en un molde de dos partes. El molde se cierra con abrazaderas antes de forzar la resina en la cavidad a alta presión. Normalmente, este proceso es automático y se usa para la fabricación de alto volumen.

Termoformado rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para saber cómo crear moldes complejos rápidamente con la impresión 3D y aprende consejos y recomendaciones que te convendrá seguir cuando prepares tus piezas para moldes.

Creación de moldes impresos en 3D para la fabricación de piezas de fibras de carbono

Ya que la calidad del molde impacta la calidad de la parte final, crear las herramientas es un aspecto crítico de la fabricación FRP. La mayoría de los moldes se producen a partir de cera, espuma, madera, plástico o metal mediante el mecanizado CNC o métodos artesanales. Mientras que las técnicas manuales requieren mucha mano de obra, el mecanizado CNC sigue siendo un flujo de trabajo complejo y lento (especialmente para geometrías intrincadas) y la subcontratación suele tener un coste elevado, con un largo plazo de entrega. Ambas opciones requieren trabajadores cualificados y ofrecen poca flexibilidad en las iteraciones de diseños y los ajustes de moldes.

La fabricación aditiva ofrece una solución para producir rápidamente moldes y patrones a bajo coste para fabricar piezas de fibra de carbono. El uso de utillajes poliméricos en el proceso de fabricación no deja de crecer. Reemplazar las herramientas de metal con piezas de plástico impresas in situ es una forma rentable y potente de reducir el tiempo de producción al mismo tiempo que se expande la flexibilidad de los diseños. Los ingenieros ya trabajan con piezas impresas en 3D en resina polimérica para la fabricación de dispositivos de sujeción y fijación como forma de apoyo a métodos como el enrollado de filamentos o la colocación automática de fibras. Asimismo, se emplean moldes y troqueles impresos en tiradas cortas en el moldeo por inyección, el termoformado o el conformado de chapa para entregar remesas de bajo volumen.

La impresión 3D de escritorio in situ no requiere mucho equipamiento y reduce la complejidad del proceso de trabajo. Las impresoras de escritorio profesionales como la Form 3 son asequibles y fáciles de integrar en los procesos de trabajo y pueden expandirse rápidamente a medida que crezca la demanda. Fabricar herramientas y moldes grandes también es posible con impresoras 3D de gran formato como la Form 3L.

La tecnología de impresión 3D por estereolitografía (SLA) crea piezas con un acabado de la superficie muy liso, lo que es esencial para los moldes de fibra de carbono. Permite la creación de geometrías complejas con una precisión alta. Además, el catálogo de resinas de Formlabs tiene materiales de ingeniería con propiedades mecánicas y termales que encajan bien con la fabricación de moldes y patrones.

Los moldes impresos en 3D para la fabricación de piezas de fibra de carbono pueden reducir los costes y los plazos de producción.

Para la producción a una escala más pequeña, los ingenieros pueden imprimir el molde directamente a bajo coste y en solo unas horas sin tener que tallarlo a mano o lidiar con equipo de CNC; software de CAM, configuración de la máquina, portapiezas, herramientas y evacuación de virutas. Los plazos de trabajo y la mano de obra para la fabricación del molde se reducen drásticamente, lo cual permite una iteración de diseño y personalización de piezas rápida. Incluso pueden obtener moldes de formas complicadas que serían difíciles de fabricar de forma tradicional.

El equipo Formula Student en la TU Berlín (FaSTTUBe) fabricó una docena de piezas de fibra de carbono para coches de carreras. Los ingenieros del equipo laminan a mano en un molde impreso directamente con la Tough 1500 Resin de Formlabs. Esta resina se caracteriza por un módulo de tracción de 1,5 GPa y un alargamiento de rotura de un 51 %. No solo es fuerte y sirve de apoyo durante la laminación, sino que también es lo suficientemente flexible para separar la pieza del molde después de curarla.

El taller de pruebas de FaSTTUBe con todo preparado para la fabricación de piezas de fibra de carbono.

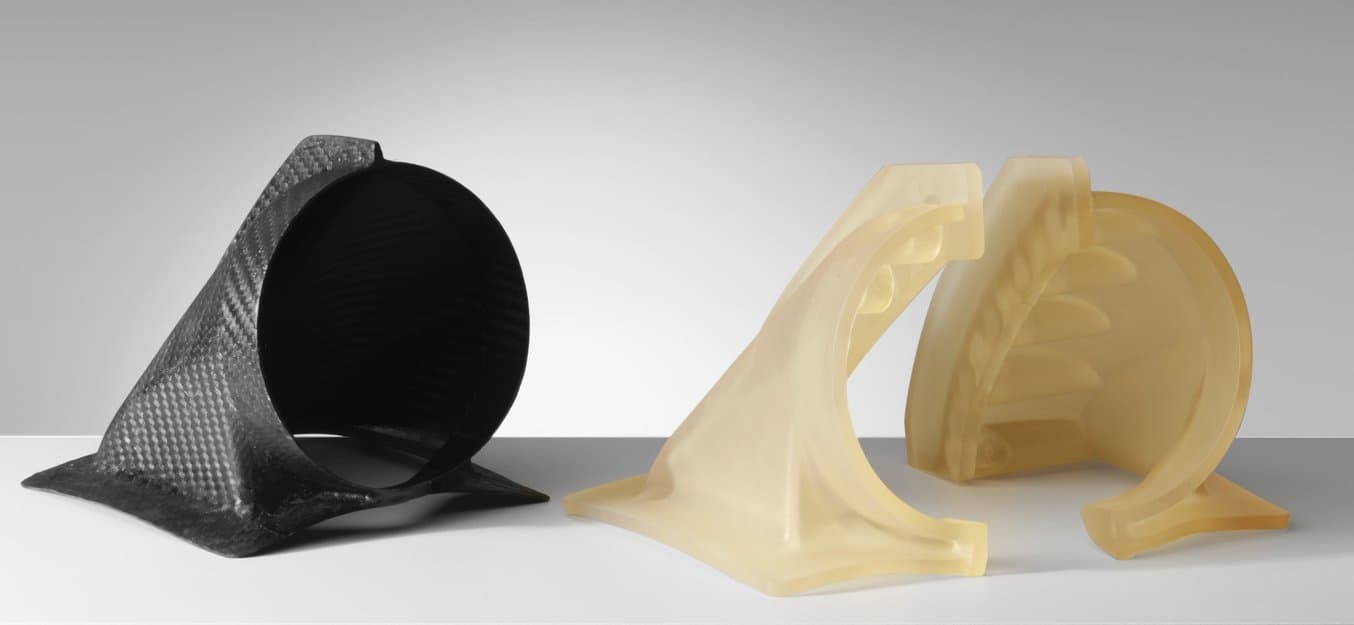

Aunque esta técnica no se asocia con condiciones intensivas de curado, otros procesos de laminación suelen implicar temperaturas y presiones más altas. La empresa DeltaWing Manufacturing utiliza la High Temp Resin para crear elementos de ventilación durante el período de preimpregnación. La High Temp Resin tiene una temperatura de flexión bajo carga de 238 °C a 0,45 MPa y es capaz de aguantar el calor y presión de un autoclave. DeltaWing Manufacturing ha estado imprimiendo moldes directamente para producir una serie de aproximadamente 10 piezas personalizadas.

Un conducto de aire del guardabarros de fibra de carbono junto al molde de dos piezas impreso con la High Temp Resin, producido por DeltaWing Manufacturing.

Los moldes poliméricos impresos directamente en 3D son excelentes herramientas para optimizar la producción de tiradas cortas. Sin embargo, su vida útil es menor que la de los moldes tradicionales, lo que hace que no sean adecuados para series de gran volumen.

Para aumentar la producción, DeltaWing Manufacturing imprime patrones de moldes con High Temp Resin y después los funde en resina. Imprimir el patrón es una alternativa a los procesos de laminación que requieren un curado intensivo que no es adecuado para los moldes impresos en 3D. Los fabricantes pueden imprimir patrones personalizados bajo demanda y así eliminar un paso de su técnica de creación de moldes, la fabricación de patrones.

Guía de utillaje rápido

En este libro blanco, aprenderás a combinar las herramientas rápidas impresas en 3D con procesos de fabricación tradicionales como el moldeo por inyección, el termoformado o la fundición.

Impresión 3D en fibra de carbono

Hay una gran demanda de procesos de trabajo que combinen la tenacidad, durabilidad y robustez de las piezas de fibra de carbono tradicionales con la agilidad, las posibilidades geométricas y la repetibilidad de la impresión 3D. Por lo tanto, no es sorprendente que haya muchas empresas de impresión 3D que ofrezcan impresión 3D de fibra de carbono, con los dos procesos actualmente disponibles siendo la impresión con fibras cortadas o fibras continuas.

Gracias al uso de fibras de carbono cortadas, Nylon 11 CF Powder para la impresora 3D industrial de sinterizado

selectivo por láser (SLS) Fuse 1+ 30W, permite a los fabricantes crear piezas tenaces, ligeras y resistentes al calor sin tener que depender de métodos tradicionales de recubrimiento de soldadura o mecanizado.

El Nylon 11 CF Powder de Formlabs es tenaz, ligero y resistente al calor, lo que lo hace ideal para aplicaciones automovilísticas, aeroespaciales y de fabricación.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra gratuita a tu lugar de trabajo.

Empieza a trabajar con la fabricación de fibra de carbono

La fabricación de polímero reforzado con fibras es un proceso de trabajo intensivo, complejo, pero aún así emocionante. El uso de moldes y patrones impresos en 3D para fabricar piezas de fibra de carbono permite a las empresas reducir la complejidad del flujo de trabajo, aumentar la flexibilidad y las oportunidades de diseño, y reducir los costes y los plazos de entrega.

Mediante los casos de estudio con la Universidad Técnica de Berlín y DeltaWing Manufacturing, nuestro libro blanco presenta tres procesos de trabajo para aprovechar la impresión 3D en la fabricación de materiales compuestos con la fabricación rápida de moldes y patrones.