La impresión 3D SLS mejora la eficiencia en el taller de mecanizado de TFA

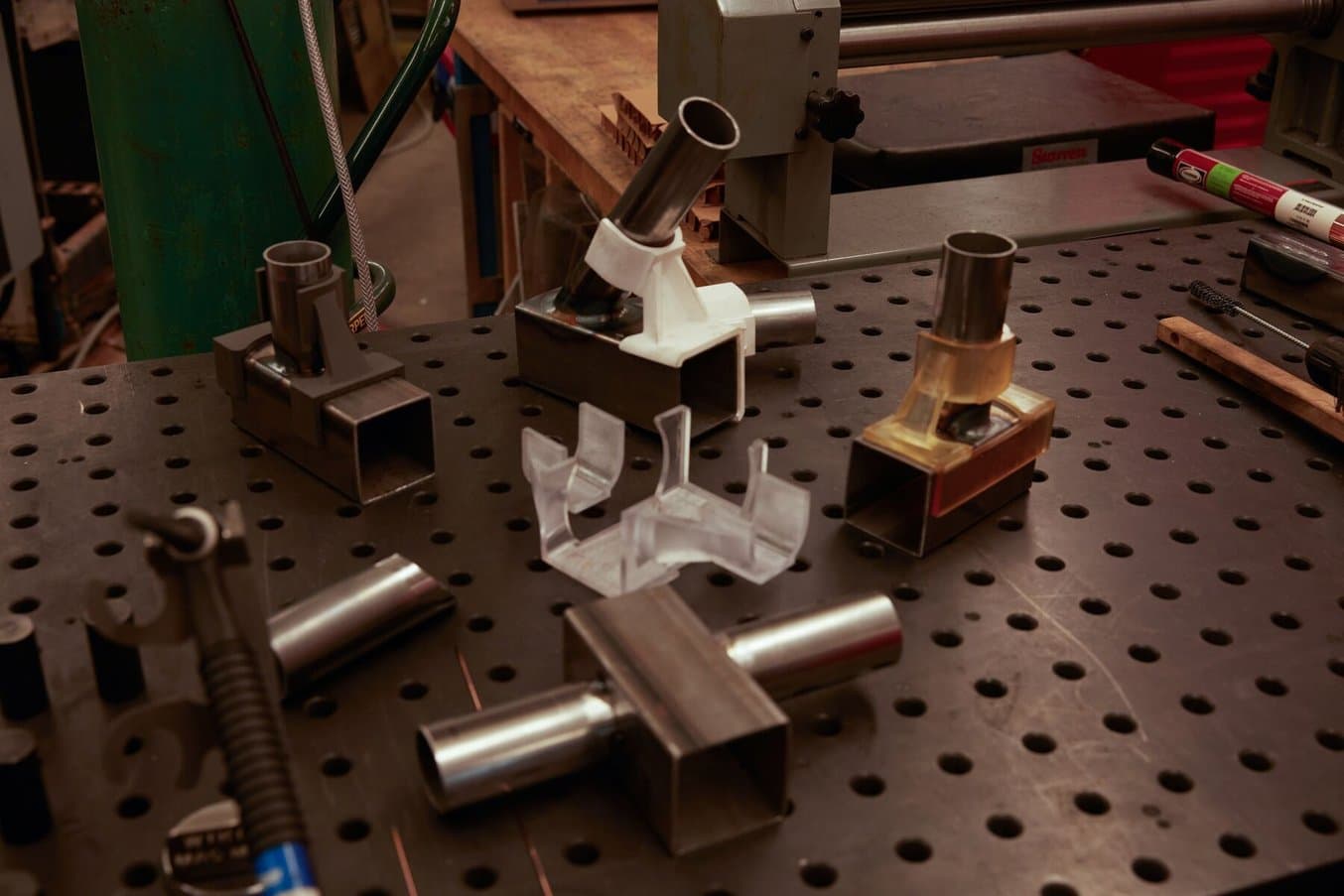

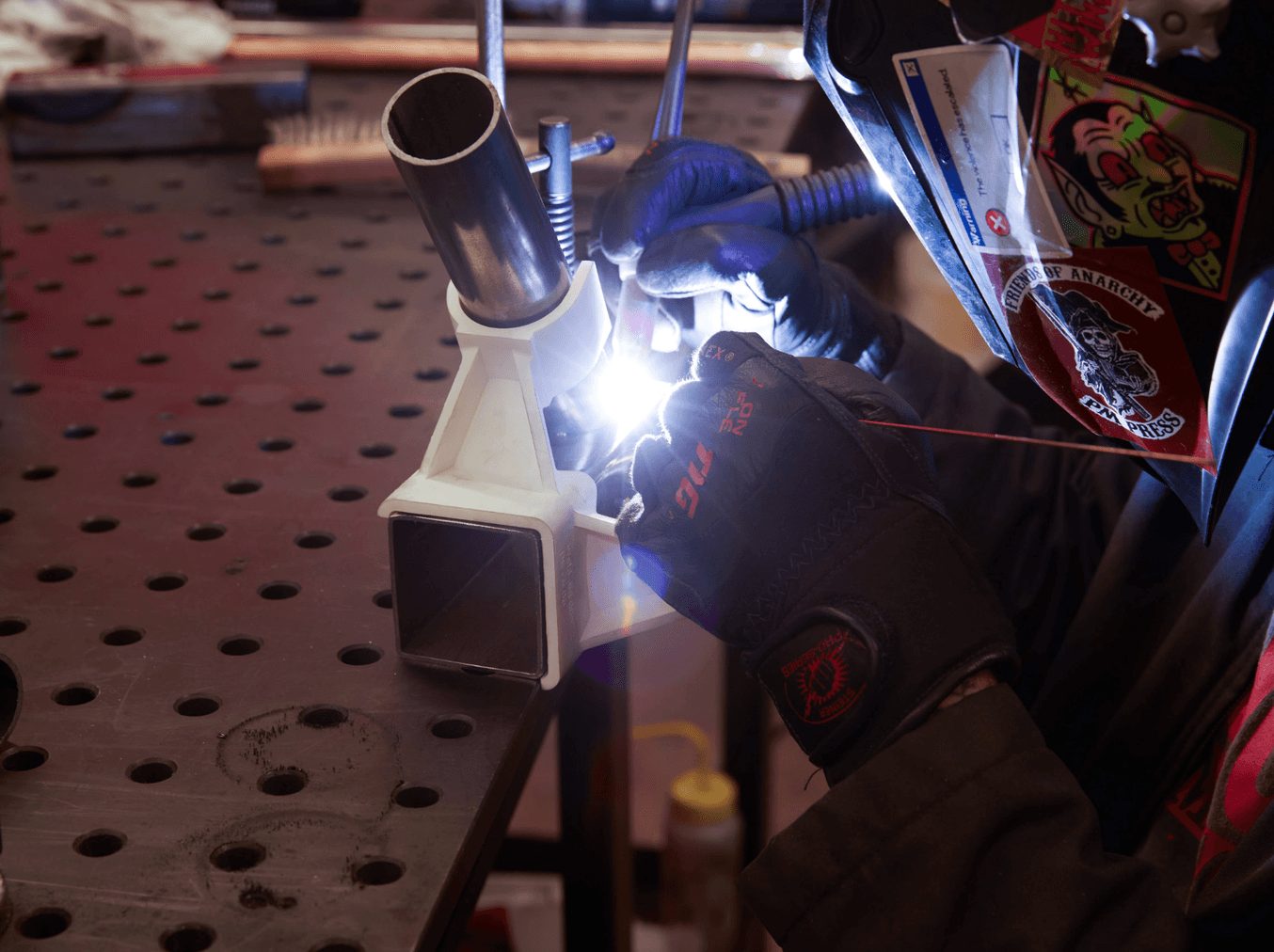

La impresión 3D por sinterizado selectivo por láser (SLS) es una solución ideal para crear piezas consumibles asequibles y bajo demanda, como estas mordazas de mandril, que actúan como puente entre los productos en constante cambio y el torno CNC.

A The Factory Amsterdam (TFA), un taller de mecanizado de Nueva York que se centra en la automatización y la producción rápida para clientes en los sectores de los productos electrónicos de consumo, las turbinas de gas, etc., no le faltan métodos de fabricación a su disposición: mecanizado CNC, tornos, corte por láser, conformado de chapa y más. Pero cuando se trata de fabricar utillaje periférico, como las herramientas, sujeciones con guía, fijaciones, enmascaramientos o accesorios que ayudan a fabricar las piezas, TFA necesita una solución económica, flexible y fiable que poder usar in situ. Hablamos con el propietario de TFA, Bradley Matheus, sobre cómo la impresora 3D SLS de la serie Fuse les ha ayudado a reducir considerablemente los costes de fabricación y a mejorar su eficiencia.

"La mayor parte del trabajo que hago es muy rápido, así que ni siquiera tengo que pensar en ello. Si se trata de una pieza rara a lo que mi herramienta metálica actual no puede agarrarse, basta con imprimir en 3D unas cuantas de estas mordazas y listo. [La Fuse] está solucionando muchos de nuestros problemas".

Bradley Matheus, propietario de The Factory Amsterdam

Sujeciones con guía y fijaciones rápidas y económicas para la fabricación con metal

The Factory Amsterdam (TFA), un taller de mecanizado CNC centrado en la automatización, aprovecha la tecnología SLS de Formlabs para ganar flexibilidad y adaptarse más rápidamente a las necesidades del cliente. Este seminario web describe su método paso a paso, así como ejemplos prácticos con análisis de costes, consideraciones de diseño y buenas prácticas para imprimir en 3D sujeciones con guía, fijaciones y otras herramientas.

Cómo se redujo el coste de los consumibles personalizados de 150 a 7 €

Se necesitan mordazas de mandril personalizadas para mantener la pieza metálica asegurada dentro del huso, para cada pieza de la tirada de producción.

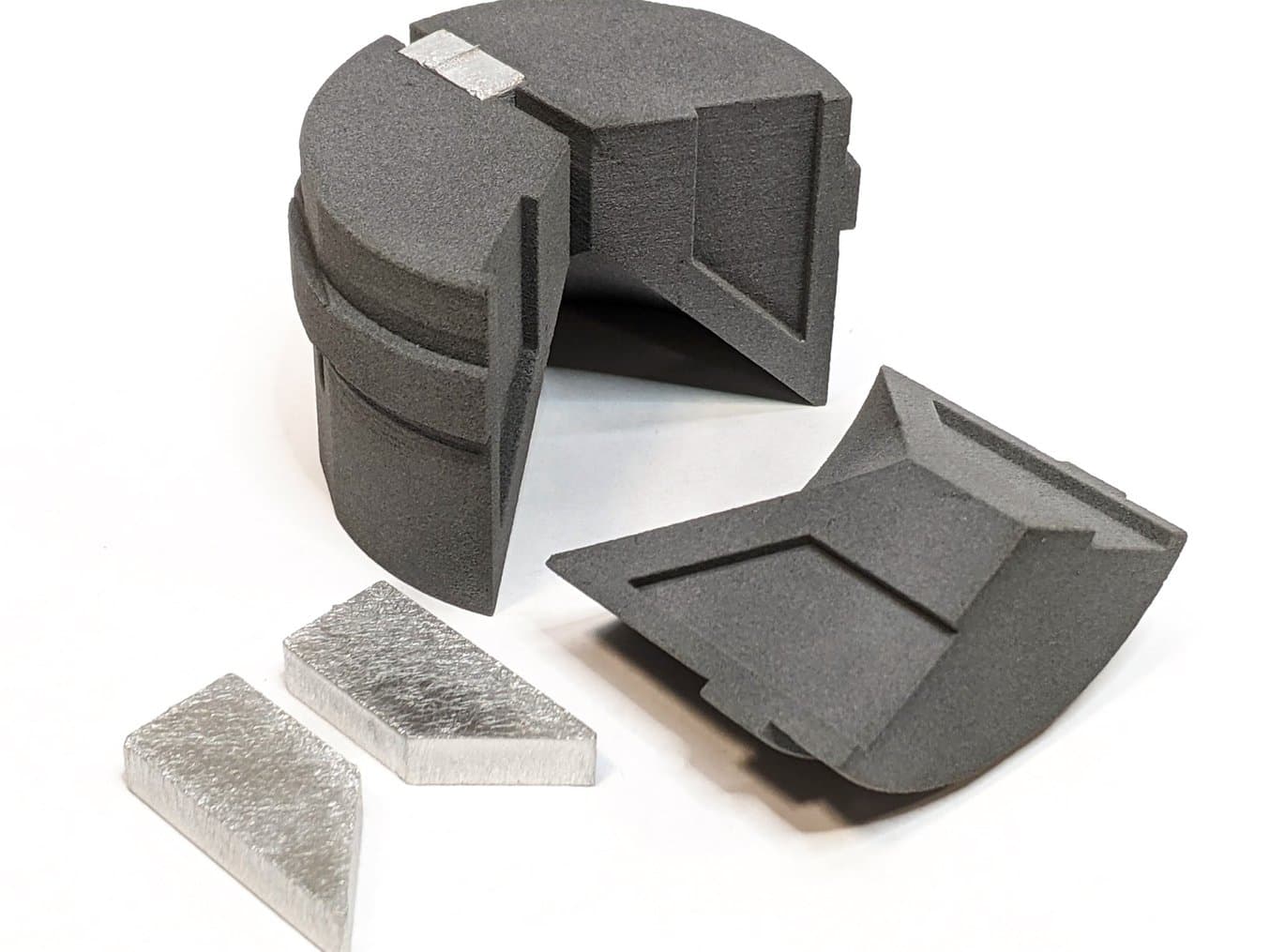

La impresión 3D SLS destaca en la producción de piezas pequeñas como estas mordazas de mandril, piezas consumibles que, sin embargo, tienen que soportar toda una tirada de producción de 3000 a 4000 piezas y resistir las fuerzas radiales generadas por la rotación del torno a 3000 rpm.

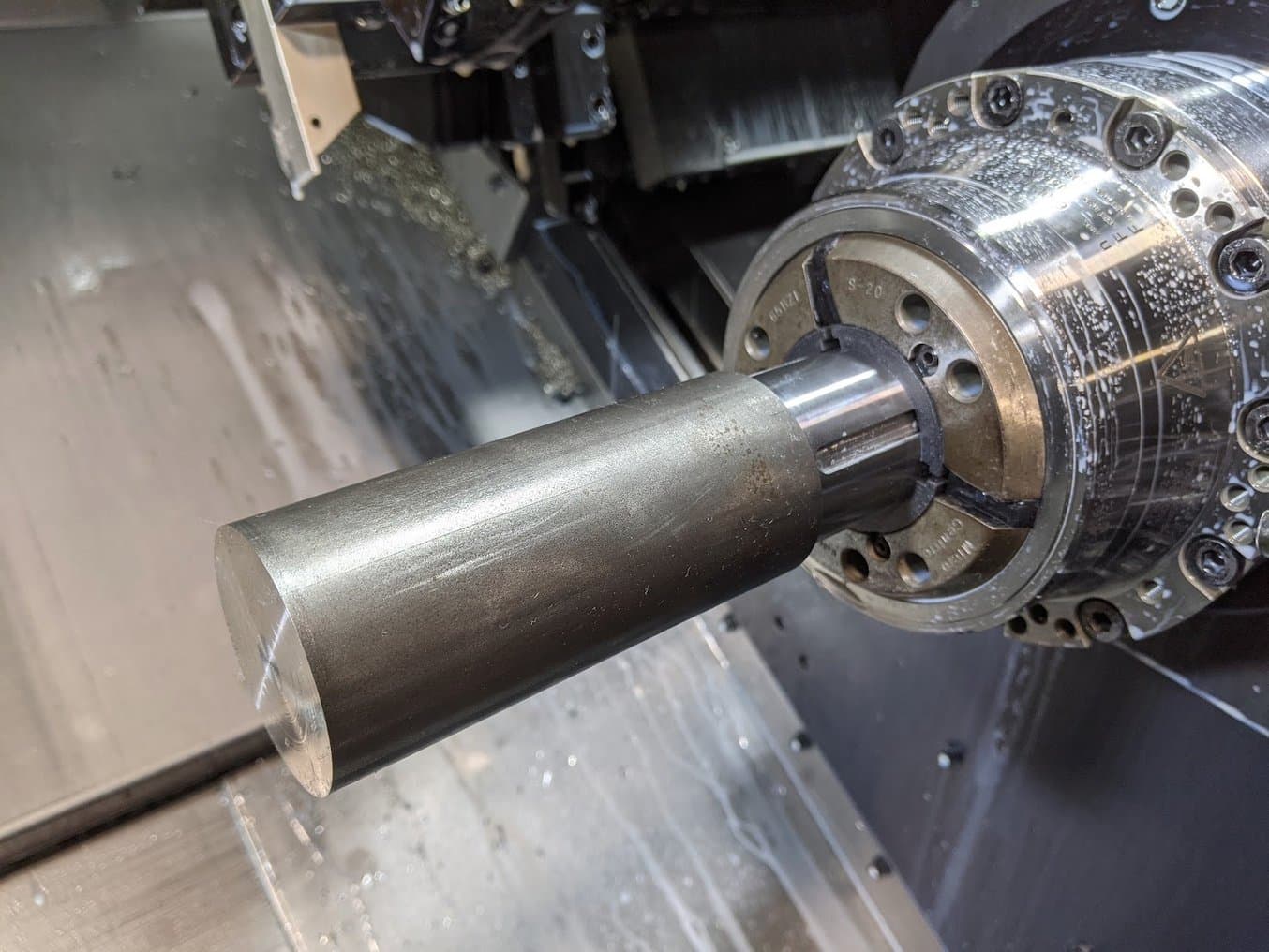

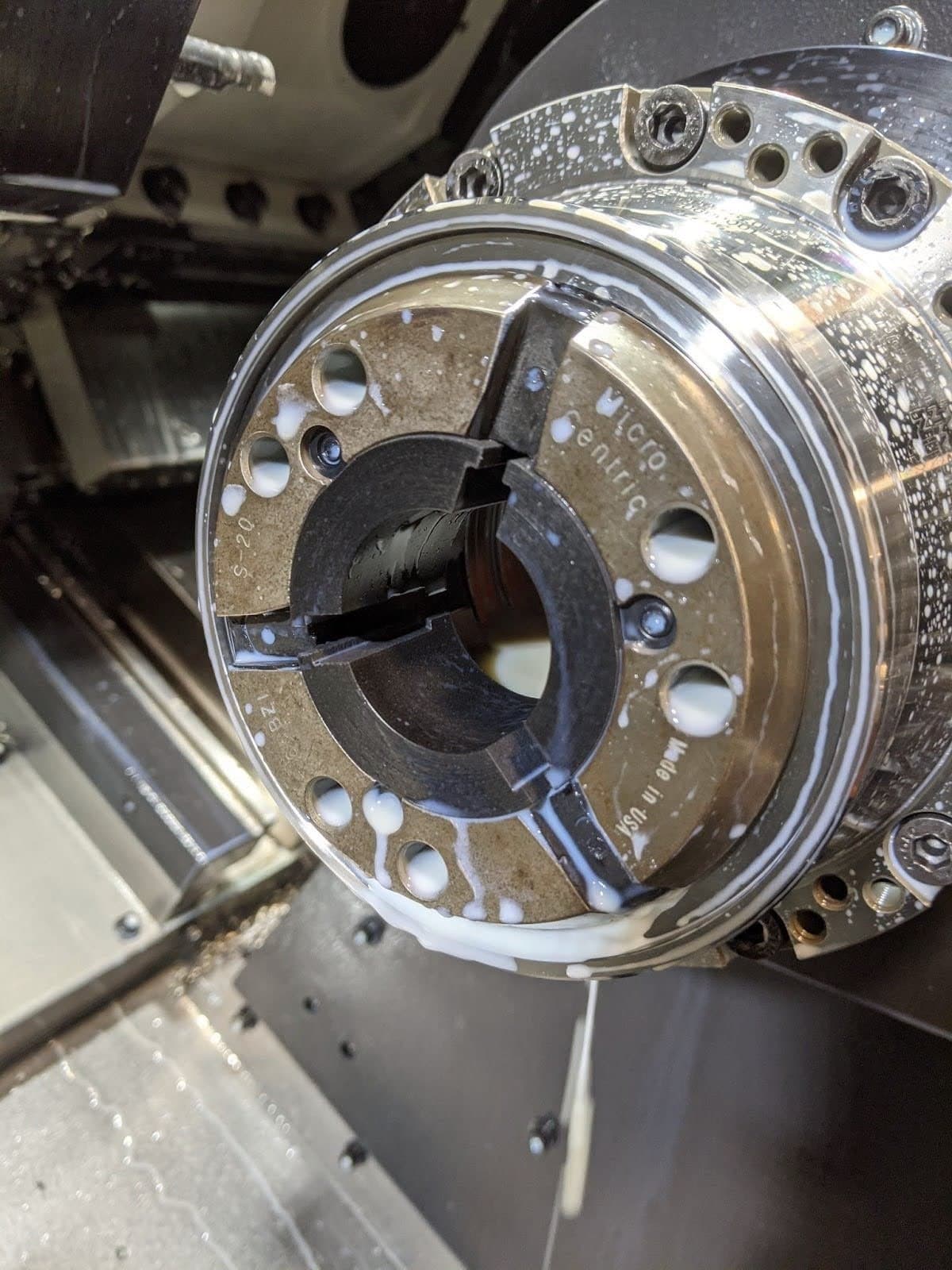

TFA atiende con regularidad pedidos de producción de piezas metálicas mecanizadas en cantidades de entre 1000 y 10 000 unidades. Su máquina de torneado CNC debe ajustarse a cada nuevo tipo de producto, y una forma de hacerlo es adquirir mandriles de acero con mordazas intercambiables. Los mandriles encajan dentro del huso para mantener la pieza metálica en bruto sujeta firmemente en su sitio, mientras que las mordazas son insertos extraíbles que se adaptan a las distintas formas de las piezas sin necesidad de cambiar todo el mandril.

Estas mordazas de mandril son consumibles, ya que deben personalizarse para cada trabajo: son el punto de integración entre una máquina estandarizada y un producto con un diseño único. "La pieza a la que se agarran estos mandriles puede estar ya mecanizada y tener una forma extraña, por lo que un mandril estándar no es la mejor forma de mantenerla sujeta", dice Matheus.

Para adaptarte a los nuevos diseños de productos, podrías comprar mandriles mecanizables o maestros que puedan modificarse para tu pieza y tu máquina, o un juego de mandriles intercambiables. Pero cada una de estas soluciones lleva asociado un coste y un tiempo de espera. "Las mordazas de mandril mecanizables siguen costando un par de cientos de dólares cada una, y tardan unas tres semanas en llegar", dice Matheus. En la serie Fuse, Matheus puede imprimir en 3D tantos juegos de mordazas como necesite bajo demanda, por solo 7 dólares cada uno.

Fijación de torneado CNC

| Método alternativo | Impresión 3D in situ | |

|---|---|---|

| Equipamiento | Metal mecanizado por CNC externalizado | Serie Fuse, Nylon 12 Powder |

| Coste | ~150 € | ~7 € |

| Tiempo | 3 - 4 semanas | 1 día |

Matheus había intentado producir estas piezas con otras tecnologías, como la impresión 3D mediante modelado por deposición fundida (FDM), pero descubrió que las piezas mostraban signos de deformación por fluencia y delaminación y no tenían la resistencia química necesaria para interactuar con los refrigerantes utilizados durante el proceso de torneado. El refrigerante es una mezcla de un 10 % de aceite derivado del petróleo y un 90 % de agua, y puede ser bastante abrasivo para la mayoría de los plásticos. Las piezas de Nylon 12 Powder mostraron una excelente resistencia química durante todo el proceso. "La verdad es que el Nylon 12 resultó ser bastante resistente y soportó el proceso extremadamente bien", dice Matheus.

Las mordazas de mandril impresas en 3D mediante SLS deben tener unas dimensiones exactas y ser muy precisas para que encajen perfectamente entre sí y se integren en el huso. Cualquier desviación podría causar problemas en la integridad del proceso de torneado.

Las herramientas están continuamente en contacto con los refrigerantes del interior del torno. Es un aceite semisintético que es agresivo con muchos plásticos y disuelve los materiales de FDM. El Nylon 12 Powder es resistente a los productos químicos y no se desgasta por ello.

Llevar la serie Fuse a su empresa permitió a Matheus diseñar a medida estas mordazas de mandril con la precisión y resistencia necesarias para soportar la presión de sujeción y las fuerzas radiales del proceso de torneado CNC. Matheus ha utilizado un único juego de mordazas de mandril para series de producción de hasta 3000 piezas durante más de cien horas de producción, sin que muestren signos de desgaste.

"Las he usado sin parar, es una aplicación bastante exigente. Las mordazas necesitan interfaces de gran precisión y es muy difícil producirlas con tanta exactitud mediante impresión 3D. Ahí es donde salen a relucir las virtudes de la Fuse".

Bradley Matheus, propietario de The Factory Amsterdam

Sujeciones con guía y fijaciones rápidas y económicas para la fabricación con metal

Este libro blanco describe una metodología para utilizar impresoras 3D para fabricar sujeciones con guía, fijaciones y otras herramientas para la metalurgia. Casos de estudio reales muestran cómo las impresoras de Formlabs crean herramientas duraderas, precisas y resistentes al calor que rinden bien en entornos exigentes. Destaca cómo las empresas pueden reducir los tiempos de espera y los costes hasta un 90 %, mejorando al mismo tiempo la personalización y la complejidad de las herramientas.

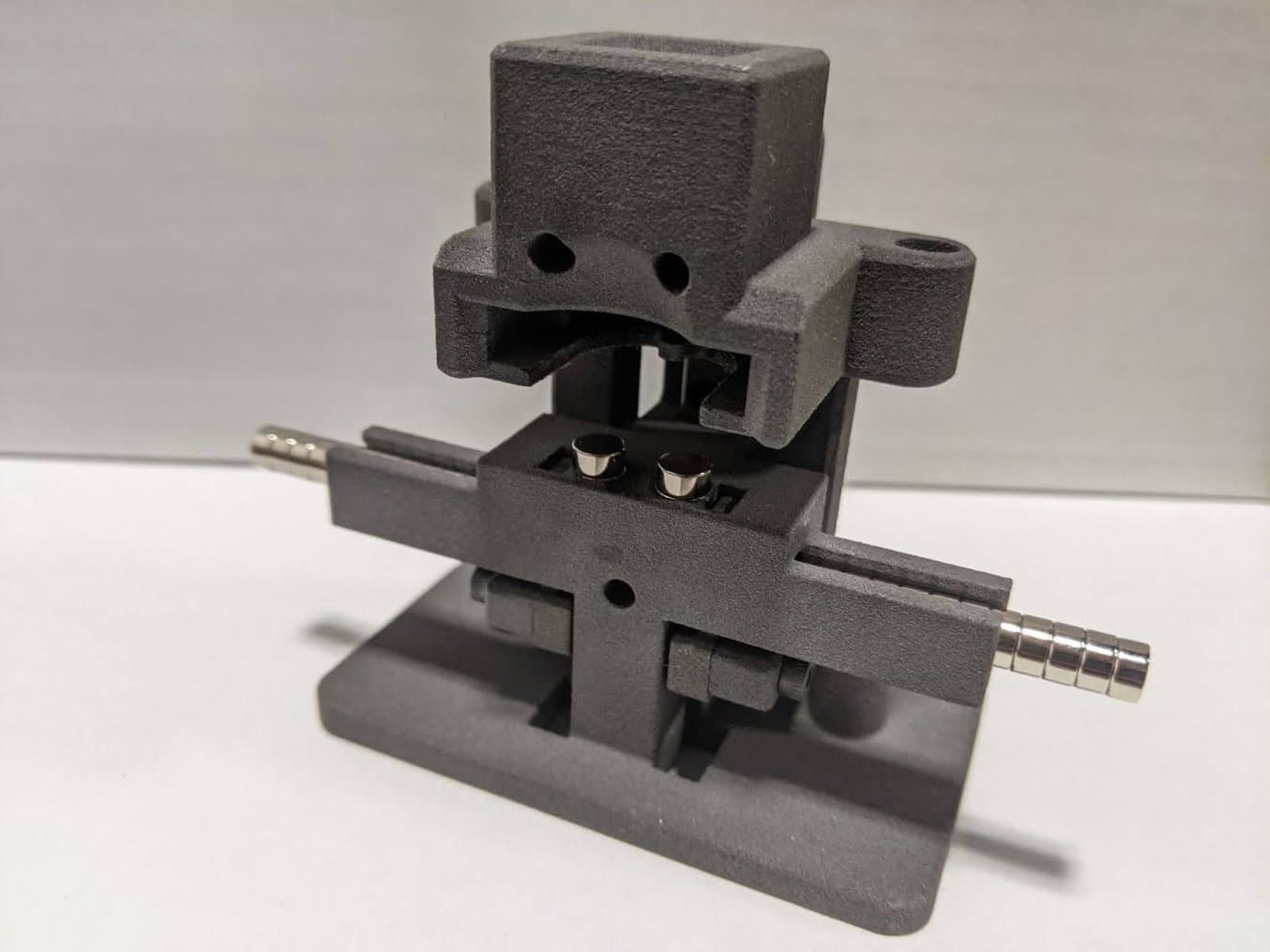

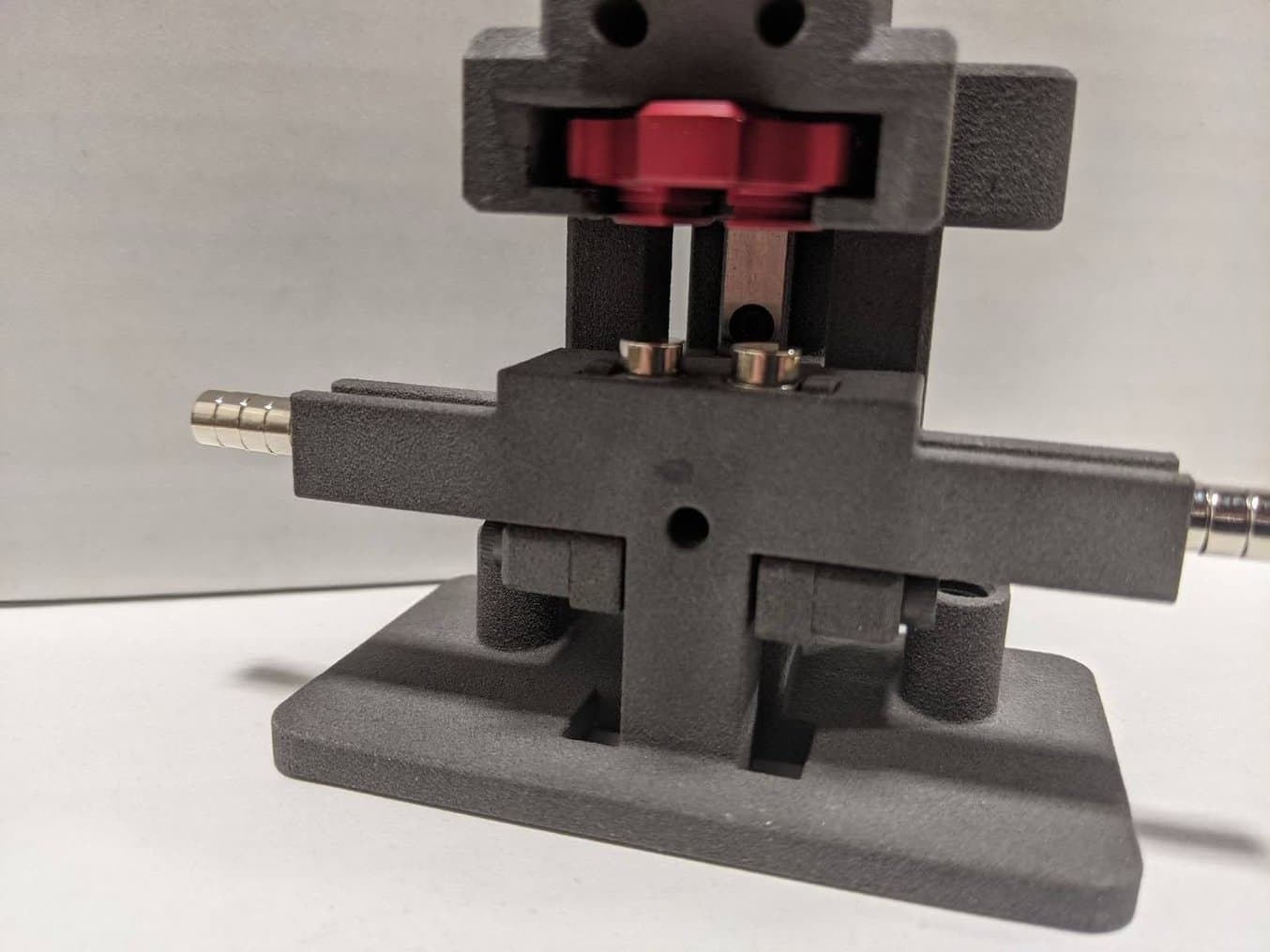

Herramientas de ensamblaje de imanes

Esta sujeción con guía para ensamblaje de imanes facilita enormemente el proceso de montaje de piezas magnetizadas, reduciendo el esfuerzo que supone para los operarios y mejorando la productividad.

La tirada de producción requería instalar 6000 imanes N52 (que tienen una fuerza de atracción importante) en una pieza después de mecanizarla. La herramienta ha mejorado el difícil y laborioso proceso de ensamblaje.

Para un pedido de 3000 unidades, se mecanizaron las piezas y luego se ensamblaron con dos imanes N52. El trabajo manual que conllevaba esta tarea era arduo, requería mucho tiempo y era duro para el cuerpo de los operarios. Matheus diseñó una sujeción a presión que podía introducir e instalar los imanes con una prensa de palanca manual, automatizando la parte más dura del proceso. "Las herramientas de ensamblaje para la instalación de imanes están muy personalizadas para cada aplicación, por lo que habríamos tenido que pedir una herramienta hecha a medida de todas formas. Sin embargo, disponer del SLS nosotros mismos nos permite realizar iteraciones mucho más rápido y producir componentes de muy alta precisión. Es algo que yo podría mecanizar, pero cuanto menos tiempo gastemos en crear herramientas periféricas, mejor. Queremos dejar libre el equipamiento de producción", afirma Matheus.

Mientras trabajaba en el prototipado de la sujeción con guía automatizada, Matheus desarrolló una solución provisional: un prensador de imanes de diseño ergonómico que empuja los imanes hacia fuera sin mucho esfuerzo manual.

Este accesorio ergonómico para el ensamblaje de imanes facilita la separación e instalación de imanes en un producto, eliminando gran parte del difícil trabajo manual que exigía el proceso. La resistencia y el peso ligero del Nylon 12 Powder hacen que sea fácil usarlo de forma continua, incluso cuando se dispensan 6000 imanes.

Aunque sigue siendo un proceso principalmente manual, la nueva herramienta de ensamblaje reduce el esfuerzo que supone para los operarios y acelera el tiempo necesario para instalar los dos imanes. Con un coste de solo unos pocos euros de polvo, herramientas como estas mejoran drásticamente la productividad y ayudan a Matheus a entregar sus pedidos más rápidamente.

"La serie Fuse nos permite fabricar herramientas de montaje mucho más sólidas de lo que podríamos conseguir de otro modo y hacerlo de forma rentable. Nos permite realizar iteraciones más rápidamente y producir piezas de gran precisión sin mucho esfuerzo".

Bradley Matheus, propietario de The Factory Amsterdam

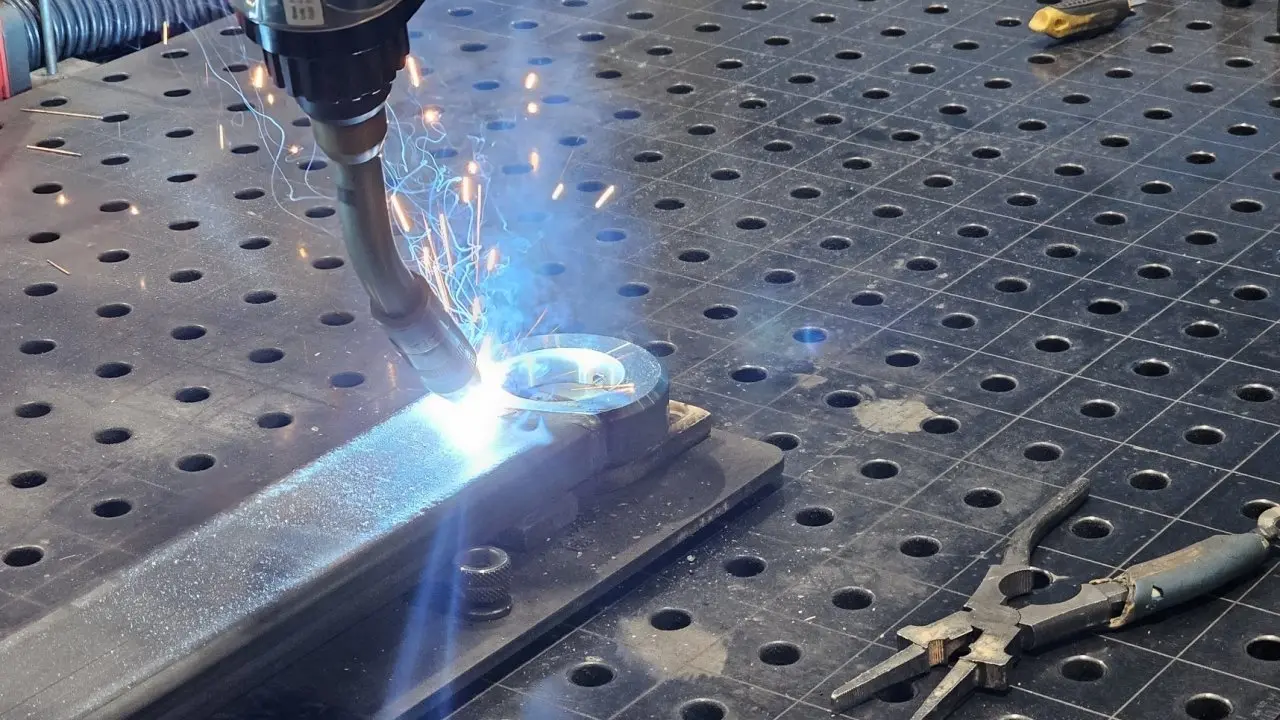

Fijaciones para soldadura personalizadas y rápidas con la impresión 3D

Descubre cómo optimizar tu proceso de utillaje con fijaciones de soldadura rápidas y modulables para acelerar el prototipado rápido y la producción de bajo volumen de piezas metálicas. El coordinador de nuestro taller de mecanizado de I+D comparte métodos y buenas prácticas para la impresión 3D de fijaciones de soldadura, que incluyen recomendaciones de diseño, un estudio de la temperatura de la herramienta, ejemplos prácticos y análisis de costes.

La parte única de la producción en masa

Los fabricantes saben que diseñar un producto no es lo difícil, sino averiguar cuáles son las herramientas y los procesos necesarios para fabricar esa pieza decenas de miles de veces. Las pequeñas y medianas empresas como TFA tienen las herramientas necesarias para fabricar cualquier cosa que necesiten, pero mecanizar equipamiento periférico no es eficiente.

Introducir la impresión 3D SLS en su empresa ha dejado libre al equipo de producción de Matheus, sin dejar de suministrar piezas de gran precisión y robustez. Imprimir sujeciones con guía para ensamblaje, pinzas, soportes y mucho más en su propia impresora SLS de la serie Fuse permite a Matheus centrarse en el crecimiento de su negocio.

"En los procesos de ensamblaje, todo se hace a medida, con frecuencia no es algo que se pueda comprar en la tienda. Por eso, tener una opción de fabricación muy flexible en tu empresa no tiene precio", dice Matheus.

Para saber más acerca de cómo se trabaja el metal, ve nuestro seminario web con TFA, descarga nuestro libro blanco exhaustivo o habla de tu aplicación con nuestros expertos. Si quieres ver por tu cuenta la calidad de los materiales impresos en 3D mediante SLS, solicita una muestra gratuita de impresión 3D SLS.