Guía para el moldeo por compresión: desde la creación de prototipos hasta la producción en serie

El moldeo por compresión es un proceso de fabricación versátil que usan empresas tanto grandes como pequeñas para crear una amplia variedad de piezas, desde grandes piezas aeronáuticas hasta pequeños componentes de biberones.

En esta guía, ofrecemos una introducción al moldeo por compresión, sus ventajas y sus aplicaciones. Después, mostraremos cómo cualquiera puede usar este proceso para crear prototipos, producir piezas en serie y llevar a cabo todos los pasos entre ambos puntos.

Producción de piezas de silicona con herramientas impresas en 3D

Descarga este informe para acceder a una guía paso a paso sobre el utillaje impreso en 3D para la producción de piezas de silicona, con buenas prácticas para el diseño de moldes y casos de estudio de clientes.

¿Qué es el moldeo por compresión?

El moldeo por compresión es un proceso de fabricación en el que una cantidad medida de material de moldeo, que por lo general suele estar precalentado (y al que se suele llamar "carga") se comprime hasta alcanzar la forma deseada usando dos moldes calentados.

¿Cómo funciona el moldeo por compresión?

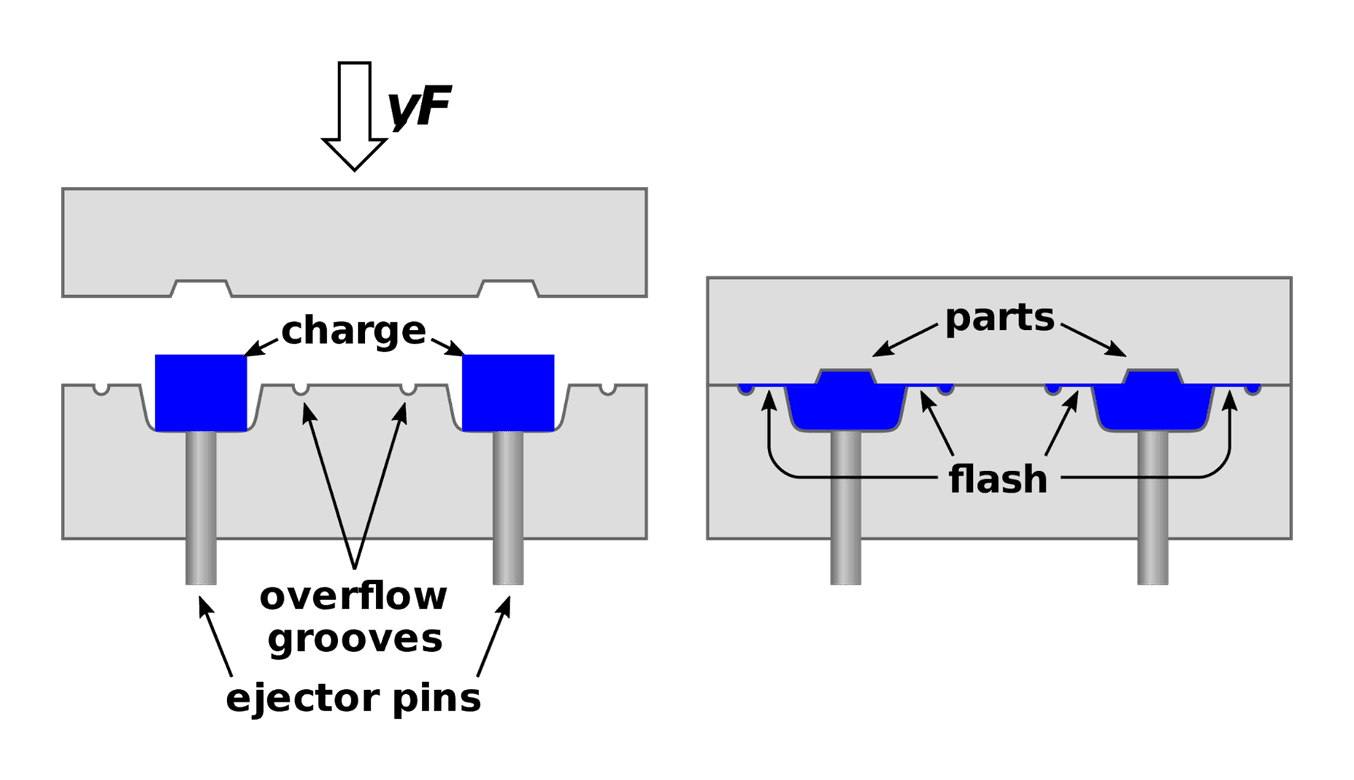

Un diagrama simplificado del proceso de moldeo por compresión. (fuente de laimagen)

Paso a paso, el proceso de moldeo por compresión funciona de la siguiente forma:

-

Crea losmoldes - El utillaje se puede producir mediante varios métodos, como el mecanizado, la fundición a presión y la impresión 3D.

-

Prepara la máquina - En función de la máquina o dispositivo que vayas a usar, esto puede incluir tareas como limpiar el molde, encender los calentadores y otros procesos de preparación.

-

Prepara la carga - Selecciona el tipo de material que quieres usar y determina la cantidad adecuada del mismo. Si tu carga es demasiado grande, el material sobrante se filtrará fuera del molde y generará una rebaba que tendrás que cortar a mano.

-

Introduce la carga - Coloca la carga en el centro del molde inferior.

-

Comprime la pieza - Cierra el molde superior, aplica presión y espera a que se forme tu pieza. Muchos fabricantes también usan calor durante el proceso de compresión, que ablanda la materia prima y puede ayudar a acelerar la producción.

-

Libera la pieza - Retira la pieza terminada.

-

Limpia la pieza - La rebaba de resina alrededor de los bordes se debe cortar o eliminar de forma manual, y es posible que se deba limpiar la pieza antes del montaje final.

¿Moldeo por compresión o moldeo por inyección?

El moldeo por compresión y el moldeo por inyección son muy parecidos, pero tienen una diferencia importante. En el moldeo por compresión, se cierran los moldes en torno a la carga, mientras que en el moldeo por inyección, la carga se inyecta en la cavidad interna de un molde cerrado.

Hoy en día, los fabricantes usan tanto el moldeo por compresión como por inyección, pero para diferentes tipos de piezas. El moldeo por inyección suele ser una opción mejor para piezas más complejas, mientras que el moldeo por compresión es una buena elección para diseños relativamente sencillos, entre los que se cuentan formas básicas de muy gran tamaño que no se pueden producir mediante técnicas de extrusión.

El moldeo por inyección requiere un tiempo de ciclo más corto que el moldeo por compresión, por lo que con frecuencia es más rápido y rentable si se necesita producir un gran número de piezas. Sin embargo, el moldeo por compresión es un método de producción con una presión menor, por lo que a menudo, los costes de utillaje son más bajos. Además, en él se desperdicia poco material, lo que supone una ventaja cuando se trabaja con materiales caros.

Por lo general, el moldeo por inyección es más adecuado para volúmenes elevados de producción, mientras que el moldeo por compresión se suele preferir para la producción de un volumen bajo o medio de piezas.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Las ventajas y las desventajas del moldeo por compresión

Ahora que ya hemos hablado de las diferencias entre el moldeo por compresión y el moldeo por inyección, examinemos con más detalle las ventajas y limitaciones únicas de este proceso de fabricación.

Es rentable

El moldeo por compresión es con frecuencia el método de fabricación más rentable si necesitas producir piezas sencillas, grandes y en su mayoría planas. Es aceptable que haya algunas curvas y recovecos en los diseños, pero los ángulos extremos y las depresiones profundas pueden ser difíciles de plasmar con el moldeo por compresión. Gracias a la menor presión que conlleva el proceso, los costes de utillaje son asequibles y los moldes suelen durar mucho tiempo sin deformarse o necesitar un reemplazo. Para paliar el coste asociado a los tiempos de ciclo largos del moldeo de compresión, los fabricantes pueden utilizar un molde con múltiples cavidades para producir varias piezas en el mismo ciclo.

Crea piezas resistentes

El moldeo por compresión produce piezas sólidas, libres de líneas de flujo y líneas de soldadura. La estabilidad estructural de las piezas moldeadas por compresión es muy alta. El moldeo por compresión también se usa para fabricar piezas con materiales compuestos, lo que significa que con este método se pueden producir fácilmente piezas y productos duraderos y resistentes a la corrosión.

Ofrece una gran flexibilidad de diseño

El moldeo por compresión también es una herramienta de fabricación muy indicada para ingenieros y desarrolladores de productos. Por ejemplo, los prototipos pueden crearse con un moldeo de compresión de bajo coste. Es posible diseñar moldes de compresión sencillas con software CAD, imprimirlos en 3D y utilizarlos para dar forma a diversos tipos de materiales únicamente con un tornillo de banco. Más adelante en este artículo, encontrarás un ejemplo de cómo maneja OXO maneja la creación de prototipos.

Limitaciones

Aunque el moldeo por compresión ofrece muchas ventajas, también tiene sus limitaciones. El moldeo por compresión no funciona bien para fabricar piezas complejas, como las que tienen ángulos muy inclinados o detalles pequeños. El tiempo de ciclo, que puede ser de varios minutos, es largo en comparación con el de los métodos de moldeo de alto volumen. Por ejemplo, el moldeo por inyección a menudo tiene tiempos de ciclo de apenas unos segundos.

Además, el coste de mano de obra asociado al moldeo por compresión puede ser relativamente alto, debido a que los tiempos de ciclo largos se traducen en más horas de trabajo. La rebaba que se forma en las piezas moldeadas por compresión debe retirarse manualmente, lo que requiere más tiempo y crea residuos. Aparte de todas esas limitaciones, el moldeo por compresión sigue siendo un método de fabricación importante, que se utiliza para producir una amplia gama de productos que utilizamos a diario.

Las aplicaciones del moldeo por compresión

El moldeo por compresión tiene multitud de aplicaciones. Estas son algunas de las muchas piezas y productos con los que interactuamos que tienen piezas moldeadas por compresión:

-

Piezas de vehículos - Muchas piezas grandes y paneles para coches, tractores y otros vehículos se fabrican mediante el moldeo por compresión. Muchas piezas de plástico que se usan en el interior de los vehículos y componentes de motores también pueden moldearse por compresión.

-

Dispositivos para ordenadores y videojuegos - Los componentes de mandos para videojuegos, los teclados numéricos y otros elementos pueden moldearse por compresión.

-

Menaje de cocina - Muchas herramientas, utensilios y electrodomésticos de la cocina tienen piezas que se moldean por compresión. La vajilla, incluidos tazones, tazas, platos, etc. (sobre todo, los que están hechos de melamina) a menudo se fabrica mediante moldeo por compresión.

-

Componentes eléctricos - Con frecuencia, el moldeo por compresión se usa como método de fabricación de enchufes eléctricos, interruptores, placas para los mismos y medidores.

-

Piezas de dispositivos médicos y dentales - Muchas piezas de plástico y silicona que se usan en el sector médico se fabrican mediante moldeo de compresión, como los émbolos de las jeringas y las mascarillas de los respiradores.

Utensilios de cocina fabricados mediante moldeo por compresión.

Tipos de máquinas de moldeo por compresión

El tamaño de las máquinas de moldeo de compresión va desde las grandes máquinas industriales hasta las pequeñas de fabricación casera. De forma muy similar a las piezas que producen, las máquinas de moldeo por compresión son tan variadas como los ingenieros y diseñadores que las crean. Veremos algunos ejemplos en el siguiente apartado.

Máquinas de moldeo por compresión hidráulicas industriales

El mejor uso de las grandes máquinas industriales de moldeo por compresión es producir grandes piezas comerciales.

Los elevadores hidráulicos permiten alcanzar un alto nivel de presión para la fabricación y la producción de piezas grandes y uniformes, mientras que los usuarios pueden supervisar el proceso desde otro panel de control.

Prensas de mesa

Las máquinas de compresión de mesa pequeñas son ideales para fabricar piezas y productos de tamaño pequeño a medio. Las prensas de mesa de Beckwood ocupan menos espacio que las grandes máquinas de compresión industriales, pero están preparadas para grandes series de producción. Los múltiples puntos de acceso dan a los ingenieros la flexibilidad de retirar fácilmente las piezas procesadas y la rebaba, y su superficie más pequeña facilita la incorporación de estas máquinas en almacenes o instalaciones de producción pequeños.

Máquinas de moldeo por compresión en frío (sin calor)

Un recordatorio: el moldeo de comprensión puede realizarse con o sin calor. Esto se cumple con las máquinas de moldeo por comprensión de todos los tamaños. Algunos fabricantes incluso utilizan máquinas de impresión en frío calentando la carga o materia prima antes de colocarla en el molde. Puedes controlar la manera de la que se cura un producto acabado y acortar los ciclos de producción introduciendo calor en momentos específicos.

Máquinas de moldeo por compresión en húmedo

Las máquinas de moldeo por compresión en húmedo se utilizan para combinar resinas para fundición, resinas epoxi y otras sustancias líquidas con tejidos sólidos.

La compresión en húmedo se ha convertido en un proceso común para fabricar piezas y componentes duraderos para coches. BMW y otras grandes corporaciones han incorporado máquinas de moldeo por compresión en húmedo en sus cadenas de fabricación.

Dispositivos de moldeo por compresión caseros

El moldeo por compresión también es una herramienta estupenda para diseñadores que trabajan en casa y aficionados al bricolaje. Los materiales blandos, como el uretano, se pueden moldear por compresión con una presión relativamente baja. Se pueden fabricar con facilidad incluso moldes complejos con la ayuda de una impresora 3D y software CAD. En muchos proyectos pequeños, se puede conseguir la compresión con un simple tornillo de banco o con un juego de palancas.

Materiales para el moldeo por compresión

Tanto los termoplásticos como los materiales termoendurecibles son compatibles con el moldeo por compresión. Los materiales termoplásticos son tipos de plásticos que se vuelven blandos y flexibles cuando se calientan y se endurecen al enfriarse. Los termoplásticos se pueden calentar y enfriar (o volver a darles forma) numerosas veces.

Por el contrario, los materiales termoendurecibles son plásticos y otros polímeros que se curan de forma irreversible al verse expuestos al calor, lo que significa que solo pueden moldearse una vez. El proceso de moldeo por compresión provoca que los materiales termoendurecibles cambien en el plano químico de una manera que no puede deshacerse o repetirse.

Entre los materiales comunes que se usan para el moldeo por compresión se cuentan los siguientes:

-

Ftalato de dialilo (DAP)

-

Resina epoxi

-

Polietileno de alta densidad (PEAD)

-

Melamina

-

Poliamida-imidas (PAI)

-

Poliéter éter cetona (PEEK)

-

Poliuretano (PU)

-

Polisulfuro de fenileno (PPS)

-

Resinas fenólicas

-

Politetrafluoroetileno (PTFE)

-

Silicona

-

Urea formaldehído (UF)

-

Uretano

Cómo crear moldes para el moldeo por compresión

Dependiendo del material o de la carga a la que vayas a someter a moldeo por compresión, tienes varias opciones para crear moldes. La clave es que tus moldes deben ser capaces de soportar el proceso del moldeo por compresión, por lo que si vas a utilizar calor, los moldes que crees deberán poder resistir grandes cambios de temperatura. Los moldes también tendrán que poder soportar la presión que se aplica durante la compresión.

Fundición a presión

La fundición a presión es una de las formas más populares de crear moldes para el moldeo por compresión, así como para otros métodos de fabricación. La fundición a presión sigue siendo una de las vías más elegidas porque produce piezas de metal resistentes y duraderas a un precio más asequible que otros métodos de fabricación. Se debe tener en cuenta que los troqueles que se usan en la fundición a presión se suelen fabricar mediante mecanizado CNC, por lo que a menudo, estos dos métodos de fabricación están unidos.

Mecanizado CNC

El mecanizado CNC es una elección óptima para crear moldes de compresión más detallados. El componente computarizado del mecanizado CNC da a los ingenieros más control sobre el diseño, pero puede resultar caro para crear utillaje. Algunos fabricantes usan una combinación en la que emplean en primer lugar la fundición a presión y después el mecanizado CNC para producir moldes de forma más rentable.

Impresión 3D

El utillaje para el moldeo por compresión también se puede fabricar con la impresión 3D. Si creas prototipos de piezas pequeñas, la impresión 3D puede ser el método más barato y rápido para crear moldes. Se pueden realizar rápidamente múltiples iteraciones con software CAD, volver a imprimirlas y después someterlas a ensayo. El uso más común de la impresión 3D en este ámbito es la creación de moldes por compresión pensados para aplicaciones sin calor.

La impresión 3D es un método rápido y barato para crear moldes para el moldeo por compresión.

Guía de utillaje rápido

En este libro blanco, aprenderás a combinar las herramientas rápidas impresas en 3D con procesos de fabricación tradicionales como el moldeo por inyección, el termoformado o la fundición.

Cómo OXO ha usó el moldeo por compresión para la creación de prototipos

OXO es una marca con base en los Estados Unidos que desarrolla objetos ergonómicos y prácticos para el hogar, incluyendo algunos diseños icónicos de utensilios de cocina. Los desarrolladores de productos de OXO emplean la impresión 3D por estereolitografía (SLA) para crear prototipos funcionales y de exhibición, pero necesitan recurrir a métodos híbridos para crear prototipos de componentes elásticos, como por ejemplo juntas.

Los ingenieros de OXO necesitaban producir un prototipo funcional de la junta de una coctelera que contase con sellos herméticos entre las piezas. Tras someter a ensayo muchas de las opciones de silicona disponibles, concluyeron que el moldeo por compresión de la masilla de silicona de dos componentes de marca Castaldo Quick-Sil era ideal para crear un prototipo hermético que imitase una junta de producción. De hecho, el moldeo por compresión para crear prototipos es una buena representación del método y el diseño del molde que se emplean en la fabricación de juntas.

Los ingenieros de OXO usaron su impresora 3D SLA de Formlabs para hacer sus moldes con la Clear Resin. Una vez que los moldes estuvieron lavados y curados, se prepararon para el moldeo por compresión. Se aplicó un agente de desmoldeo a las superficies interiores. A continuación, se preparó la masilla de silicona de la empresa y se colocó en el molde inferior.

Izquierda: La colocación de la mezcla de silicona en el molde impreso en 3D. Derecha: La compresión del molde en un tornillo de banco.

El molde superior se cerró sobre el inferior y los ingenieros lograron obtener el nivel de presión deseado comprimiendo los dos moldes en un tornillo de banco. En cuanto la pieza estuvo totalmente curada, se sacó del molde y se recortó. Puedes adaptar este proceso fácilmente a tus propios objetivos mediante la guía paso a paso de nuestro libro blanco.

El prototipo funcional final de la junta de la coctelera.

Cómo producir piezas de silicona con herramientas impresas en 3D

En este seminario web, podrás aprender de un ejemplo detallado en el que se imprimió con la Clear Resin de Formlabs un sobremolde alimentado por gravedad. También hablamos de cómo elegir el tipo de molde adecuado para tu aplicación, así como de la compatibilidad entre siliconas y resinas y otras mejores prácticas de la fundición de silicona.

Moldeo por compresión, moldeo por inyección, moldeo en vacío y moldeo con silicona con la impresión 3D

Si te interesa conocer los procesos de trabajo paso a paso para crear moldes con la impresión 3D, consulta nuestros seminarios web gratuitos de formación y descarga nuestros libros blancos gratuitos:

-

Ve nuestro seminario para conocer las nociones básicas del diseño de moldes y cómo se aplican a los moldes impresos en 3D, así como ejemplos reales de moldeo de prototipos y de moldes impresos en 3D en la producción.

-

Descarga nuestro libro blanco, que ilustra tres formas distintas de emplear el moldeo y la fundición con silicona para el desarrollo de productos y la fabricación. Incluye procesos de trabajo detallados de las empresas OXO, Tinta Crayons y Dame Products.

-

Descarga este libro blanco para conocer tres estrategias de fabricación de moldes para la creación de prototipos y la producción: el moldeo por inyección, el termoformado y la fundición de elastómeros.