Una fábrica de plásticos de una sola persona: Cómo lanzar nuevos productos al mercado con la Fuse 1+ 30W

Ken Pillonel, ingeniero y fundador del popular canal de YouTube Exploring the Simulation, tuvo una idea: diseñar un estuche para los AirPods que no solo protegiera los auriculares, sino que permitiera utilizar un conector USB-C para cargarlos, en lugar del antiguo conector Lightning.

La obsolescencia programada de los productos de consumo y los impedimentos para que el usuario pueda repararlos han frustrado a Pillonel durante años. "Es preocupante ver que opciones de diseño como las baterías no reemplazables, los componentes pegados y la falta de transparencia en la información que se ofrece al público están conduciendo a un auge de la 'electrónica rápida'", dijo Pillonel a Will Shanklin de Engadget.

Parece que Pillonel no es el único que siente estas frustraciones dado que cuando anunció el proyecto del estuche de carga de los AirPods, recibió miles de pedidos de clientes de todo el mundo. Para cumplir esos pedidos y entregar miles de productos, mientras trabajaba en su apartamento y sin ningún empleado, Pillonel necesitaba una solución de fabricación que trabajase tanto como él.

"Mi objetivo era ocuparme yo mismo de la mayor parte posible del desarrollo de mi hardware, para hacer realidad mis ideas. Con este sistema [de la serie Fuse], creo que estoy bien servido en lo que respecta a impresión 3D", dice Pillonel.

Las limitaciones de la fabricación tradicional

Los métodos de fabricación tradicionales, como el moldeo por inyección, siguen siendo (y probablemente lo serán durante algún tiempo) la forma más barata de producir en masa la mayoría de los productos de consumo, como el estuche de los AirPods de Pillonel (o los de Apple). Son la forma de fabricar más lógica para los grandes fabricantes que tienen cifras preestablecidas de oferta y demanda. Sin embargo, el principal problema que tiene para los pequeños fabricantes como Pillonel son las limitaciones que imponen a un proceso ágil de diseño de productos.

Para que sea económicamente viable, el moldeo por inyección requiere ideas completamente finalizadas y que no quede ningún margen de maniobra o espacio para mejorar los diseños, mientras que lo que hizo que la idea de Pillonel resultara tan atractiva para miles de clientes fue su capacidad de respuesta, su agilidad y su capacidad para modificar el diseño a partir de la experiencia de los clientes.

"No opté por el moldeo por inyección porque, en primer lugar, me encanta realizar iteraciones y mejorar el producto, recibir la opinión de los clientes y conseguir el mejor resultado posible. Con el moldeo, es muy costoso producir los diseños o cambiarlos. El utillaje para un solo estuche costaba 15 000 $, y yo quería tener seis diseños de estuche diferentes".

Ken Pillonel, ingeniero y fundador de Exploring the Simulation

Al estar familiarizado con cómo funciona la obsolescencia programada, Pillonel supo ver que cualquier molde que encargara quedaría obsoleto en pocos años, ya que sus clientes pasarían a un nuevo tipo de auriculares y estuche. En el mundo de los productos de consumo, especialmente cuando uno fabrica piezas de posventa, no se puede apostar por la longevidad de ningún diseño o herramienta. "Después de invertir todo ese dinero en el molde, en unos años, solo me serviría de pisapapeles. Por eso, decidí que no quería dedicar mi dinero a algo así".

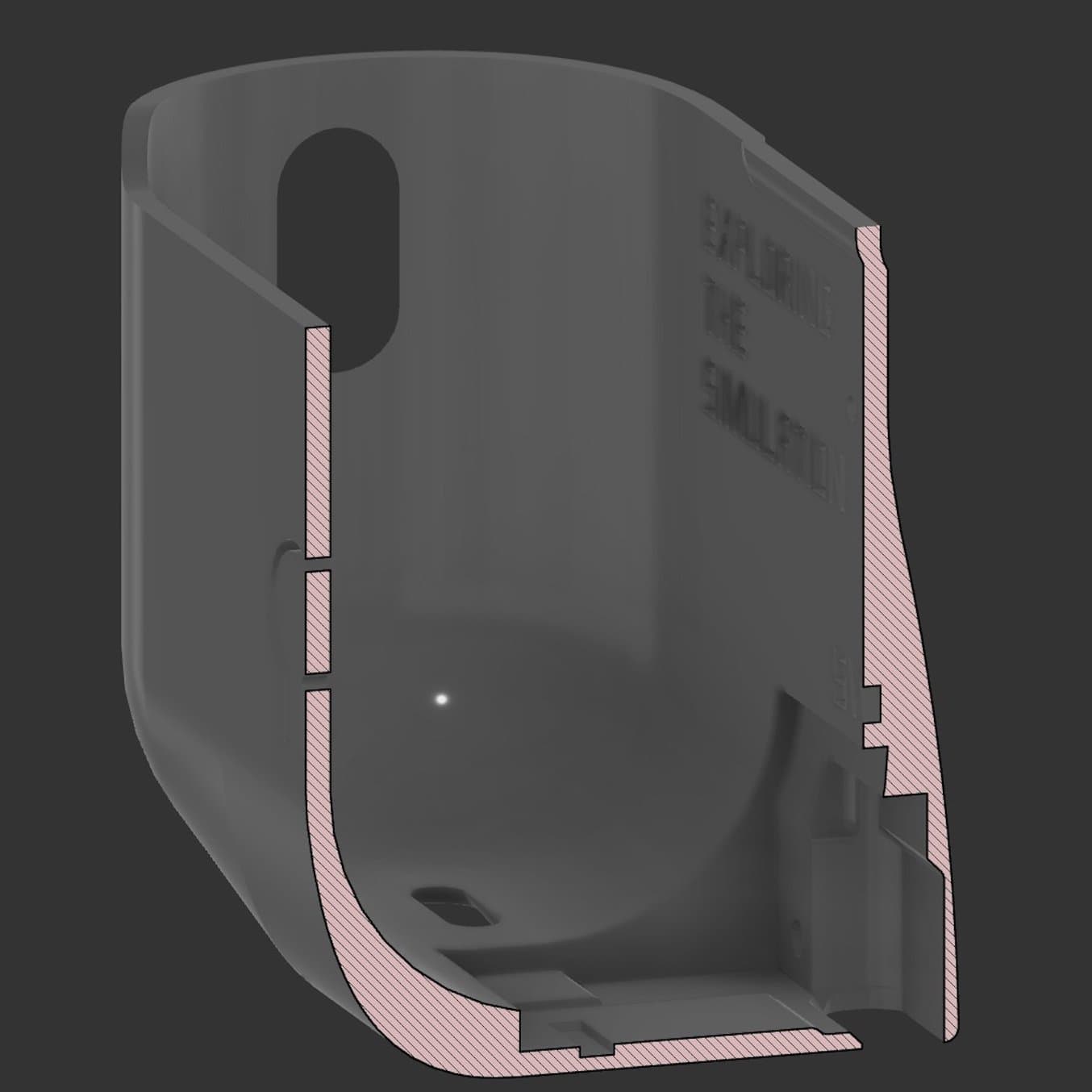

Otro problema del moldeo serían las limitaciones de diseño que le impondría el proceso de moldeo: el diseño de su estuche era complejo, con varias características que no podían mecanizarse fácilmente para obtener una herramienta de moldeo. "Hay cavidades internas. Hay agujeros. Hay texto grabado. Si quisiera moldear por inyección esa pieza, no sería un molde simple de dos piezas. Sería un molde realmente complicado con partes deslizantes, por lo que el coste crecería exponencialmente".

Uno de los escollos a la hora de externalizar de la fabricación de un nuevo producto es algo que puede que ni siquiera se les haya ocurrido a los empresarios o ingenieros con un nuevo diseño: los turnos fantasma. Uno de los comentarios en los vídeos de Pillonel señaló la posibilidad de que se produjeran turnos fantasma, que es el nombre que recibe el fenómeno de que los socios de moldeo por inyección en el extranjero produzcan más unidades del producto de las solicitadas y revendan el excedente para incrementar sus beneficios.

La fundición de uretano, en la que se inyecta un molde de silicona con plástico líquido que se cura y se endurece, era otra posibilidad, pero los moldes solo duran unas 50 inyecciones, por lo que la solución no era escalable.

Llevar la impresión 3D a su lugar de trabajo permitiría a Pillonel mantener un control total sobre el diseño, la producción, el control de calidad, la entrega y la atención al cliente de su producto, convirtiendo a Pillonel en una auténtica fábrica de plásticos de una persona.

¿FDM, SLA, moldeo tradicional u otro método?

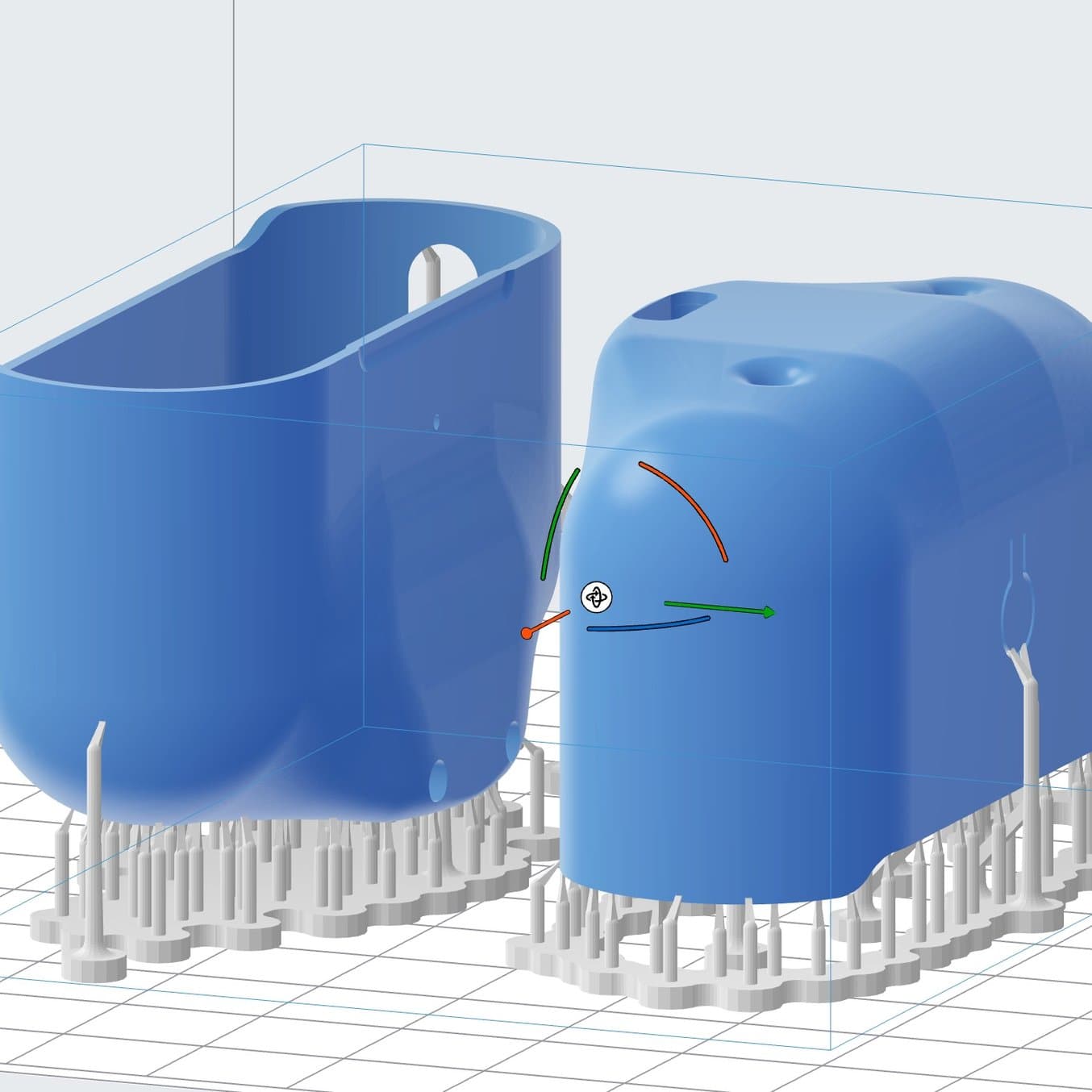

Pillonel lleva años imprimiendo en 3D, utilizando los procesos de modelado por deposición fundida (FDM) y de estereolitografía (SLA), esta última con una impresora 3D de escritorio Form 3+. Aunque cree que hay espacio para cada tecnología en determinadas situaciones, tenía sus reservas a la hora de seguir adelante con este proyecto utilizando el FDM o la SLA. Después de prototipar con sus impresoras 3D FDM, Pillonel decidió probar otras vías para llegar hasta el producto final.

"Empecé por el método más barato que conocía, que es la impresión FDM con filamento, pero me dije que no sería lo suficientemente buena para mi producto... no es lo suficientemente buena para un producto de consumo que se vaya a vender en una tienda, simplemente no tiene una sensación de buena calidad", dice Pillonel.

Con su impresora SLA Form 3+, Pillonel tenía menos dudas sobre la calidad y el acabado de la superficie, pero sí que tenía sus reservas respecto al proceso de trabajo. Aunque le encantaba la calidad y el acabado de las piezas de resina para prototipar, cuando pensó en el posacabado y en las cantidades de piezas que necesitaría para atender los pedidos, se dio cuenta de que no era una solución viable.

Pillonel necesitaba un método de fabricación que pudiera realizar con facilidad su complejo diseño, que incluye texto grabado, canales estrechos, socavados y paredes delgadas.

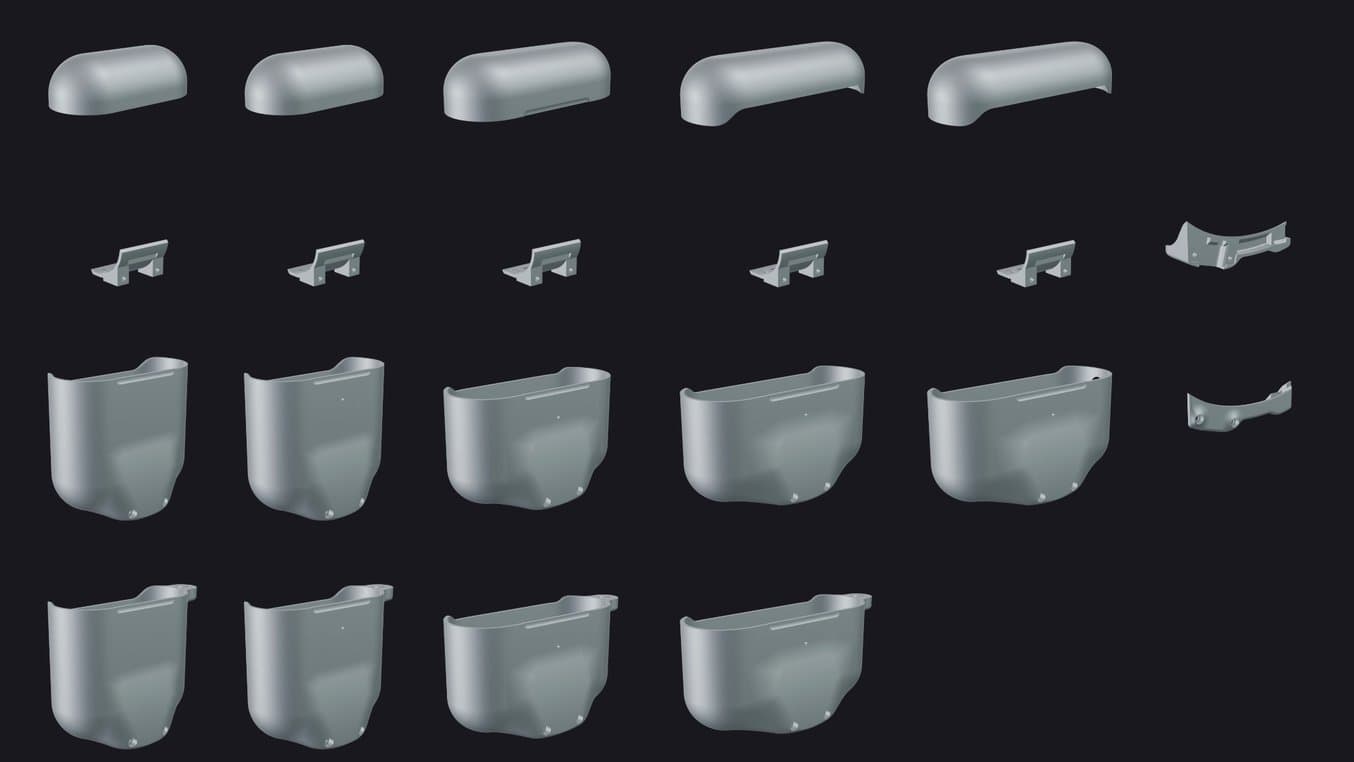

Las superficies curvas y de formas orgánicas como estas son especialmente difíciles de imprimir en impresoras 3D FDM porque pueden mostrar líneas de capa más evidentes.

"La resolución de la SLA es la mejor, pero hay algunas cosas que me hicieron elegir un camino diferente. La primera es el posacabado y la manipulación de la resina, los productos químicos y la eliminación de la solución de limpieza. Después de eso, el aspecto más importante son los soportes, y las marcas que dejan en la superficie. Pintar y lijar las cajas sería mucho trabajo con este volumen de piezas, así no me iba a convertir en una fábrica de plásticos de una persona", dice Pillonel.

El sinterizado selectivo por láser (SLS) era la única opción de impresión 3D para fabricar miles de piezas de uso final. Que el lecho de polvo pueda sustentarse a sí mismo elimina la necesidad de soportes, mientras que las propiedades mecánicas del nylon hacen que los estuches sean lo bastante resistentes para que los consumidores hagan un uso diario de ellos: en un mismo día, se pueden caer, doblar, golpear o estrujar. La tecnología de lecho de polvo también permitía apilar las piezas en la cámara de impresión, por lo que Ken podía fabricar cientos de piezas al día con una sola impresora.

Su única empleada: la Fuse 1+ 30W

Pillonel utiliza dos cámaras de impresión para sacar el máximo partido a su proceso de trabajo. La primera impresión la inicia por la mañana, utilizando solo la mitad de la capacidad que tiene la cámara de impresión, para que la impresión acabe al final del día.

Cuando saca la primera cámara de impresión (medio llena) al finalizar su jornada laboral, inicia una impresión nocturna con esta cámara de impresión llena, que estará lista para cuando llegue a la mañana siguiente. ¡Su única empleada, la Fuse 1+ 30W, trabaja las 24 horas del día!

Cuando llegó el momento de contratar a su única empleada, Pillonel sabía que no podía confiar en sus impresoras FDM o SLA para el volumen de pedidos que le llegaban, y la fabricación tradicional, como el moldeo, estaba definitivamente descartada. El SLS era la única opción, pero necesitaba una solución accesible que además fabricara productos con una calidad suficiente para ser de uso final.

Existen múltiples opciones de impresión 3D en lecho de polvo en el mercado, aunque casi ninguna tiene un precio accesible para las nuevas empresas o los emprendedores autónomos. Pillonel llegó a la conclusión de que las opciones baratas eran demasiado poco fiables, mientras que las opciones tradicionales, como las grandes máquinas de MJF, eran demasiado caras y demasiado grandes para caber en el apartamento de Pillonel, donde está su taller. Aunque reconoce que la serie Fuse no es lo bastante asequible para un aficionado o la mayoría de las empresas de una sola persona, sabía que sería la mejor opción para recuperar su inversión.

"Las impresoras Fuse siguen siendo las más asequibles del mercado ahora mismo. A mi modo de ver, cuesta lo mismo que unos cuantos moldes. Es decir, si tuviera que externalizar algunos moldes, me costaría lo mismo que todo el sistema que tengo ahora mismo. Pero con el SLS in situ, tengo una forma de fabricar piezas durante años, y puedo hacer una cantidad infinita de diseños nuevos. Así, si este producto no triunfa, puedo intentar hacer uno nuevo y, con suerte, recuperar mi inversión más adelante".

Ken Pillonel, ingeniero y fundador de Exploring the Simulation

El sistema con el que empezó Pillonel era solo la impresora Fuse 1+ 30W, una única cámara de impresión y la Fuse Sift, junto con 12 kg de Nylon 12 Powder. Aunque era un ecosistema SLS totalmente industrial, Pillonel pudo instalarlo y prepararlo de forma segura y sencilla en pocas horas en su apartamento para empezar la producción.

"Tras desembalar y enchufar las máquinas, pude empezar la configuración inicial, que resultó ser bastante sencilla. Me limité a seguir las instrucciones que aparecían en pantalla y eso fue todo", dice Pillonel.

Llegó el momento de iniciar la producción y, tras solo un par de meses de diseño, algunas remesas de prueba con cámaras de impresión completamente llenas y las primeras rondas de opiniones de los clientes, Pillonel pudo empezar a producir en serio, enviar las piezas y optimizar su proceso de fabricación.

Recomendaciones sobre el volumen de producción

Pillonel ofrece múltiples versiones de su producto, algunas con elementos para engancharlas a un cordón, texturas o puertos ligeramente diferentes. El número de versiones mejora la experiencia de sus clientes y aumenta el valor del producto, pero hace que sea complicado organizar los sistemas de producción, procesamiento y envío.

Tras imprimir con la Fuse 1+ 30W y con todo el ecosistema SLS de Formlabs, estas son las principales conclusiones y recomendaciones que ofrece Pillonel para la producción de uso final en la serie Fuse.

-

Hazte con la caja de guantes. La Fuse Sift Glovebox es un accesorio adicional para la Fuse Sift (el sistema de reciclaje y recuperación de polvo de la impresora). La Fuse Sift puede utilizarse sin caja de guantes, ya que la presión negativa del aire y la succión hacen un buen trabajo al evitar que el polvo sobrante del bloque sinterizado entre en tu espacio de trabajo, pero la Fuse Sift Glovebox es una capa añadida de confianza y protección. "Yo recomendaría comprar el complemento de la caja de guantes, porque básicamente deja cerrada la Fuse Sift. Yo antes no la tenía y siempre me preocupaba que acabara abriendo una ventana y viniera un poco de viento y desperdigara el polvo de impresión por mi taller... Es una idea que Formlabs tuvo después de escuchar las experiencias que los clientes habían tenido con la máquina", dice Pillonel.

-

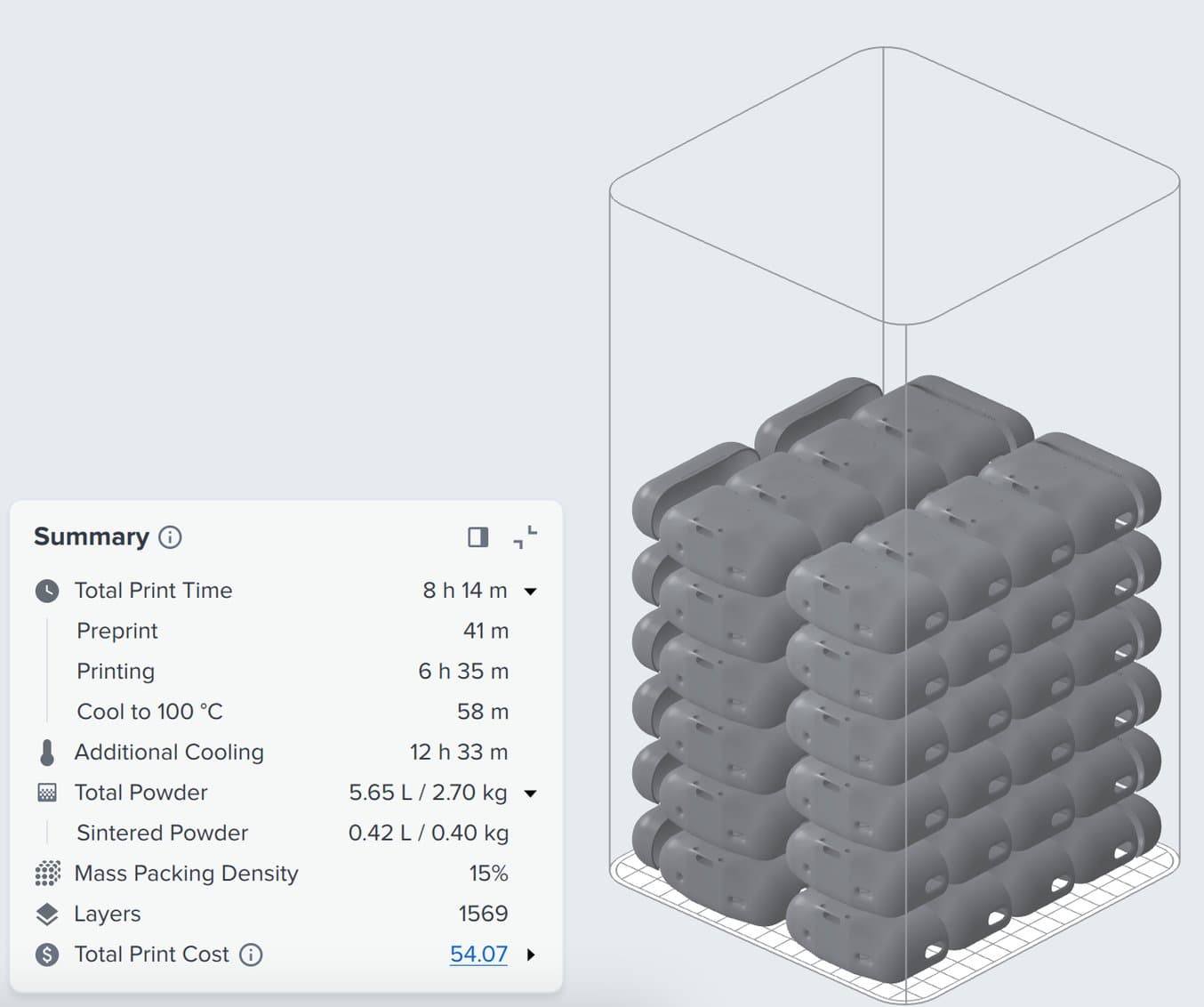

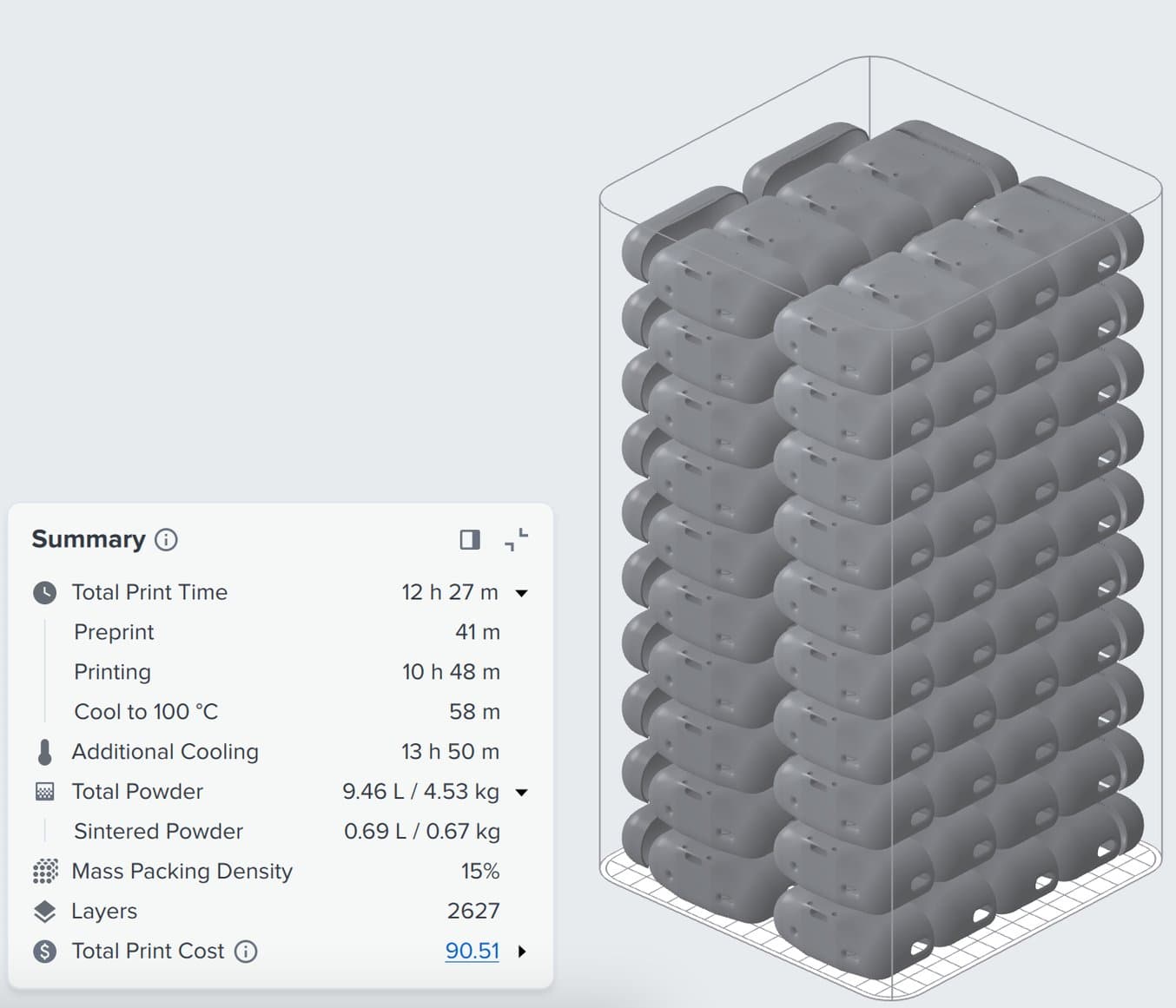

Compacta las piezas lo más densamente posible. Compactar las cámaras de impresión con la mayor densidad posible reduce el coste por pieza. Trata de compactar las cámaras de impresión de modo que se ajusten al índice de renovación del polvo; de ese modo, el polvo no sinterizado puede recuperarse y reciclarse en una nueva cámara de impresión, reduciendo el desperdicio y manteniendo el coste de los materiales en solo lo que consuma la pieza en sí misma.

-

Bloquea tu orientación a lo largo del diseño y la producción. Durante el diseño iterativo y los ensayos, tiene sentido probar algunas orientaciones diferentes, ya que permite ver cómo afecta la orientación de la impresión a la tolerancia de tu pieza, y en qué puntos quieres optimizar el tiempo de impresión frente a compactar las piezas todo lo posible, apilarlas, usar jaulas para piezas, etc. Una vez que te hayas decidido por un diseño y su orientación óptima, bloquea esa orientación para producir grandes cantidades de esa pieza, utilizando la función de bloqueo de orientación en PreForm.

-

Compara la compactación manual con la compactación automática. "Hay dos formas de hacerlo. La compactación automática funciona de maravilla: seleccionas todo, pulsas "Pack Selected Models" (Compactar los modelos elegidos), y es como si fuera cosa de magia. Pero para la producción, si tienes una misma pieza que imprimes mucho, puede ser interesante compactarla y agruparla manualmente". Pillonel experimentó encajando una pequeña pieza de plástico dentro de otra, para luego bloquearla y escalarla en el eje Z, y consiguió mejorar la densidad de compactación en unos pocos puntos porcentuales en comparación con el método de compactación automática. "Pero si hay varias piezas diferentes para las que siempre recibes pedidos, entonces probablemente yo no dedicaría mucho tiempo a hacerlo manualmente, sino que usaría la compactación automática".

-

Imprime una cámara de impresión llena de tus piezas al final de tu ciclo de desarrollo. Cuando Pillonel estaba listo para pasar a la producción, su primera cámara de impresión completamente llena de piezas mostró una ligera corrosión por picadura en la capa superior, que él diagnosticó como un error común solucionado por una actualización de firmware más reciente. Tras realizar una impresión con éxito, pudo preparar los tiempos posteriores de su producción sin desperdiciar material.

-

Calcula un programa de producción y unos costes eléctricos óptimos. Pillonel descubrió que cada volumen de impresión lleno en todo el ecosistema solo cuesta unos 5,8 kilovatios hora, lo que equivale a menos de 1,80 dólares en Suiza, donde la electricidad cuesta unos 0,30 dólares por kilovatio hora (0,18 $ de media en EE. UU.). Aunque por la noche cuesta un poco menos, esos costes son insignificantes para su planificación y le parece preferible imprimir durante el día. Pillonel encontró una forma de imprimir sin parar y de la forma más eficiente, eliminando cualquier tiempo muerto: imprimir cámaras de impresión que no estuvieran totalmente llenas a las 9 de la mañana y después cambiar las cámaras de impresión a las cinco de la tarde para realizar una segunda impresión por la noche, asegurándose de que la impresora estuviera siempre produciendo (esto requiere dos cámaras de impresión).

-

Prueba cuál es el posacabado óptimo con la Fuse Blast. Aunque lo más fácil hubiera sido introducir toda una cámara de impresión llena de piezas directamente en la Fuse Blast, Pillonel descubrió que varios ciclos más cortos conseguían limpiar mejor las piezas, en vez de un único ciclo más largo para todas las piezas de una impresión llena. Además, separar las piezas para que todas las del mismo tamaño formen parte de un mismo lote (por ejemplo, poner juntas las piezas pequeñas y luego realizar otro ciclo con las piezas grandes) mejora los resultados y la eficiencia del proceso.

Qué depara el futuro a Exploring the Simulation

Al final de su seminario web, Pillonel dio un pequeño adelanto de los otros proyectos en los que está trabajando.

El adelanto incluyó nuevos productos y nuevas combinaciones de colores utilizando el Nylon 12 White Powder de Formlabs, como se ve arriba (sin teñir y teñido).

Pillonel sigue recibiendo y enviando pedidos de su estuche de carga para los AirPods, y su ecosistema de la serie Fuse trabaja sin descanso, al igual que él, que se ha convertido en toda una empresa unipersonal de diseño, producción, atención al cliente y entregas. De cara al futuro, tiene planeados algunos proyectos interesantes, como explorar métodos de tinte y quizás incluso algunos productos nuevos.

El ecosistema de la serie Fuse ha hecho posible que Exploring the Simulation escale desde una idea para un nuevo producto hasta tener un proceso de trabajo de fabricación totalmente consolidado. La impresión 3D (concretamente, una impresión 3D SLS potente y accesible) ha conseguido crear una respuesta para al menos una parte del problema de la obsolescencia programada que afronta la tecnología moderna.

Si quieres saber más sobre el proceso de Pillonel, ve el seminario web completo o solicita una muestra de uno de los polvos para SLS de Formlabs para comprobar su calidad por tu cuenta.