Guía de técnicas de posacabado para SLS: Granallado, alisado, pulido, coloreado y más

Las técnicas de posacabado pueden cambiar el aspecto, la textura y el rendimiento de una pieza impresa en 3D mediante SLS.

La impresión 3D por sinterizado selectivo por láser (SLS) es una técnica de fabricación de eficacia probada que utiliza materiales de alto rendimiento. Son materiales que pueden mejorar incluso más su rendimiento y su aspecto si se combinan con métodos avanzados de posacabado.

Lee nuestra guía para conocer los fundamentos del posacabado de piezas impresas en 3D mediante SLS y métodos avanzados para alisar, pulir y colorear impresiones acabadas.

Producción SLS rápida de piezas de alto rendimiento con la nueva Fuse 1+ 30W

Ve nuestra demostración del producto para aprender más sobre el funcionamiento de la Fuse 1+ 30W y la impresión 3D SLS de la mano de expertos de Formlabs.

Fundamentos del posacabado para SLS

Al igual que con otras tecnologías de fabricación aditiva basadas en polvo, se debe limpiar el polvo sobrante de las piezas de SLS cuando termine la impresión. Cuando tu pieza haya terminado de imprimirse y esté fuera de la impresora 3D, hay tres pasos principales que tienes que dar: la extracción de la pieza, la recuperación del polvo y el granallado.

Este apartado aborda el proceso de trabajo con las impresoras 3D SLS de la serie Fuse, la estación de recuperación de polvo Fuse Sift y la solución de granallado Fuse Blast.

Solicita una pieza de muestra gratuita de SLS

Experimenta la calidad de Formlabs de primera mano. Te enviaremos una pieza de muestra gratuita de SLS impresa con la Fuse 1+ 30W a tu oficina.

Paso 1: Extracción de la pieza

Antes de que pueda comenzar el posacabado, las impresiones SLS deben enfriarse, lo que puede llevar hasta la mitad del tiempo de impresión si las piezas han ocupado todo el volumen de impresión de la Fuse 1+ 30W. Las impresoras de la serie Fuse indican el tiempo de enfriamiento recomendado en la pantalla táctil.

El proceso de enfriamiento está compuesto por dos etapas. La primera consiste en esperar a que la cámara de impresión se enfríe hasta los 100 °C o menos y entonces retirarla de la impresora y transportarla a la Fuse Sift. Este tiempo de enfriamiento, el más rápido del mercado, te permitirá iniciar una nueva impresión entre una y dos horas después de la anterior.

La serie Fuse permite extraer la cámara de impresión y transportarla a la Fuse Sift en solo una o dos horas después de que termine la impresión.

La segunda etapa del proceso de enfriamiento puede tener lugar con la cámara de impresión ya trasladada a la Fuse Sift. Cuando el enfriamiento haya terminado, puede comenzar la extracción de las piezas. La Fuse Sift eleva lentamente el bloque sinterizado fuera de la cámara de impresión, lo que permite separar las piezas sinterizadas del polvo no sinterizado, mientras que un ventilador absorbe el polvo que se haya dispersado hasta un filtro. Tocar las impresiones con la mano debería bastar para que se desprenda el polvo no sinterizado y queden expuestas las piezas terminadas.

Cuando se usa la Fuse Blast, los operarios pueden llegar a pasar solo cinco minutos extrayendo las piezas del bloque sinterizado en la Fuse Sift antes de mover las piezas (todavía llenas de polvo suelto) a la cesta para limpiarlas. Si usas otras granalladoras, recomendamos quitar el polvo suelto y lo que quede de la Surface Armor semisinterizada con los cepillos que proporcionamos en la Fuse Sift para evitar que el material de granallado quede contaminado.

La Fuse Sift ofrece un sistema seguro y eficiente para extraer las piezas y reciclar el polvo.

Paso 2: Recuperación del polvo

El polvo de impresión que quede sin sinterizar después de una impresión con la serie Fuse se puede reciclar y reutilizar, reduciendo el desperdicio y los costes del material. La Fuse Sift recupera el polvo suelto y lo voltea para mezclarlo con polvo nuevo y usarlo en impresiones posteriores. El porcentaje de polvo nuevo que se añade se denomina índice de renovación y puede variar entre las máquinas, los materiales y los entornos de impresión de los distintos fabricantes.

Paso 3: Granallado

Las piezas impresas se trasladan a la Fuse Blast, donde el polvo se retira con una combinación de la rotación de la cesta, aire comprimido y gránulos que llevan a cabo un alisado por impacto.

Después de realizar una limpieza básica, se recomienda un granallado (también conocido como arenado) para eliminar completamente el polvo sobrante de una pieza de SLS. Esto resulta especialmente útil para retirar la Surface Armor semisinterizada de los relieves cóncavos, que pueden ser difíciles de alcanzar con un cepillo.

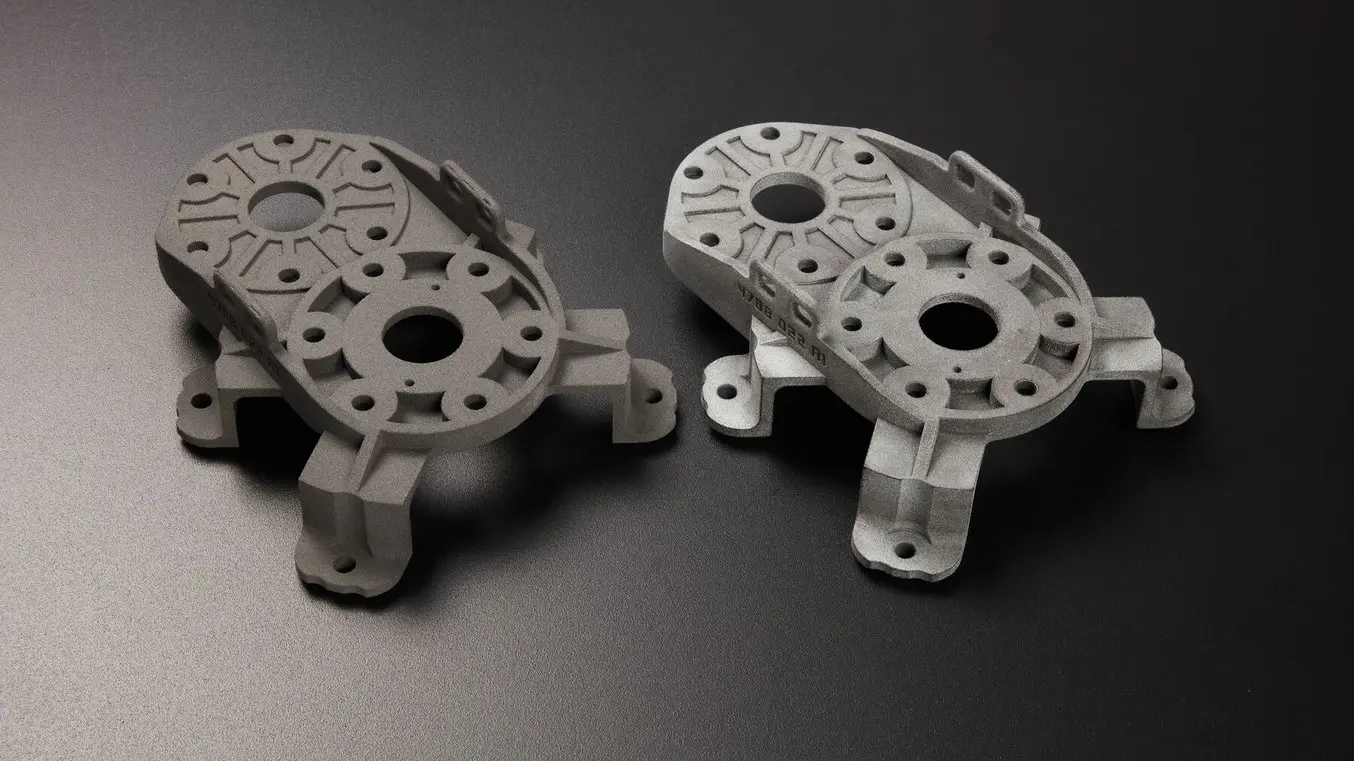

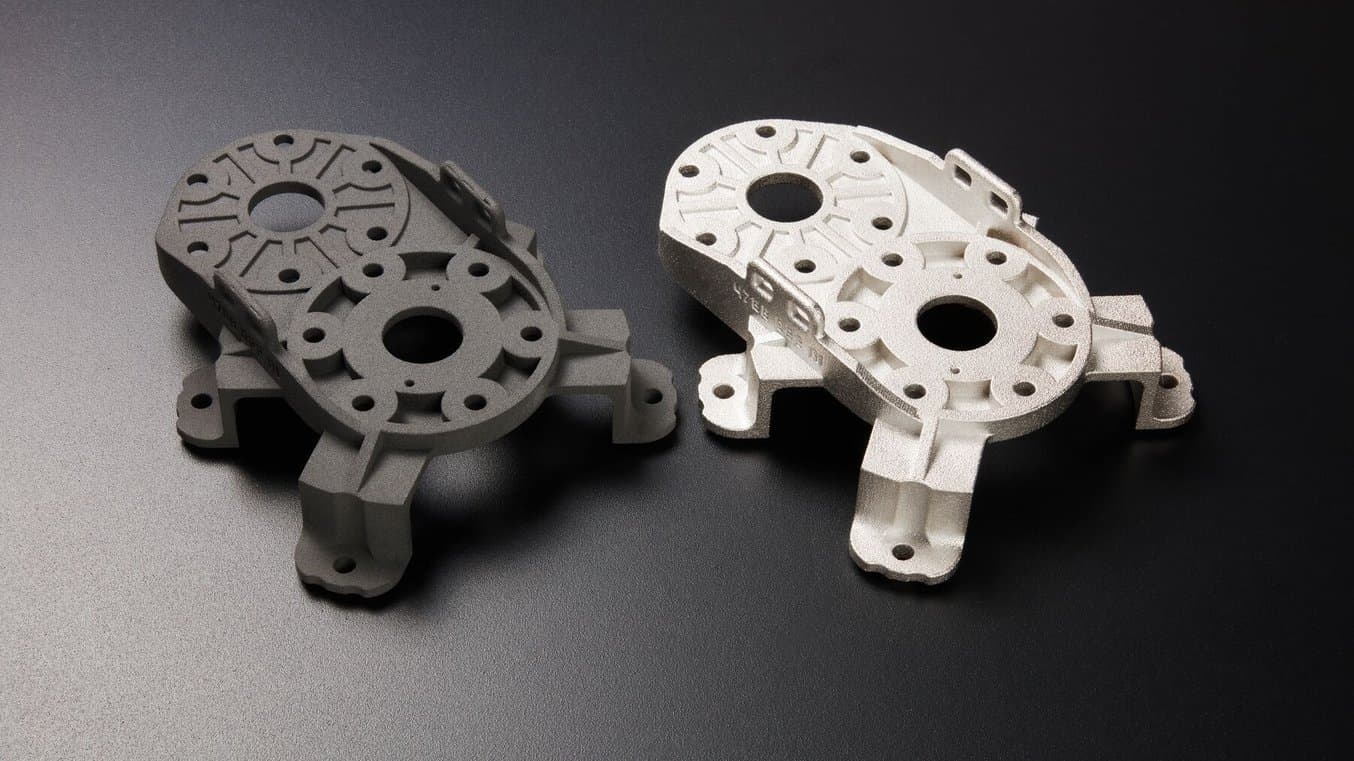

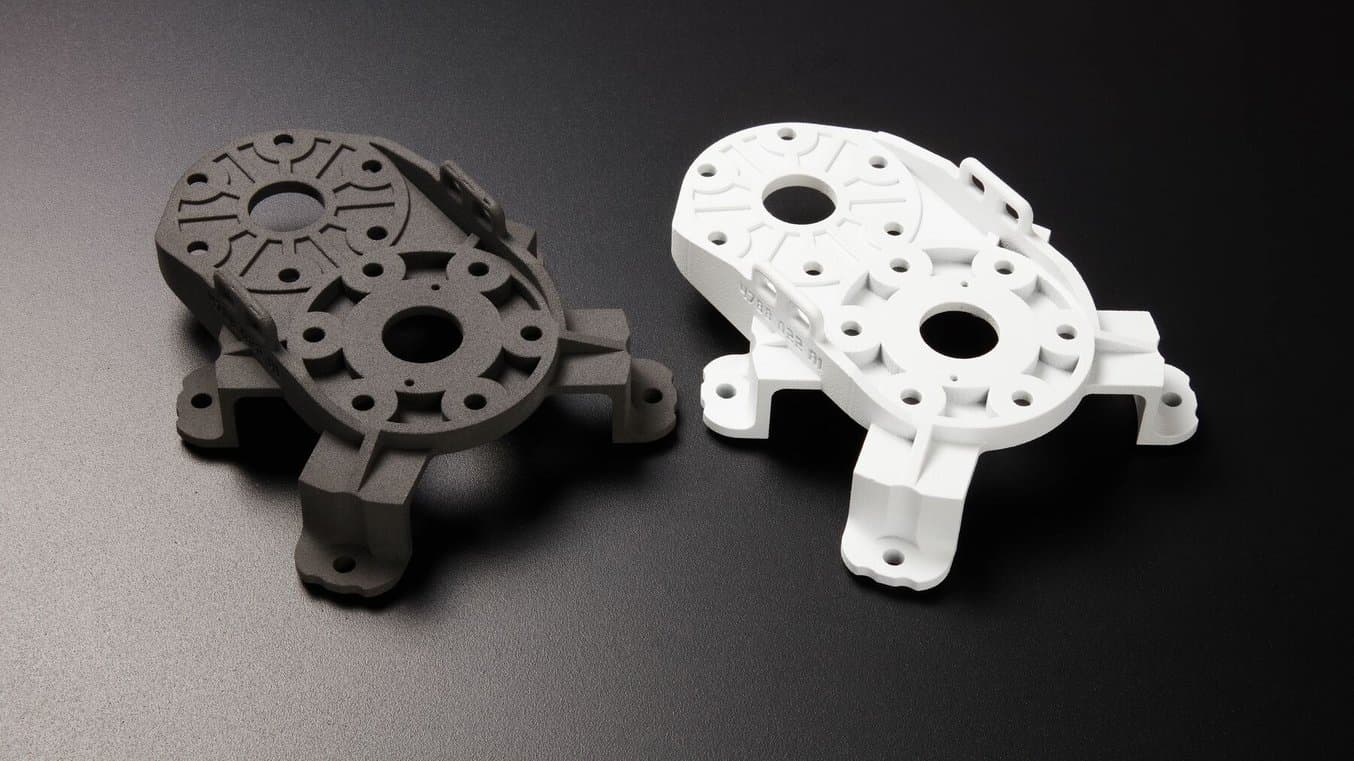

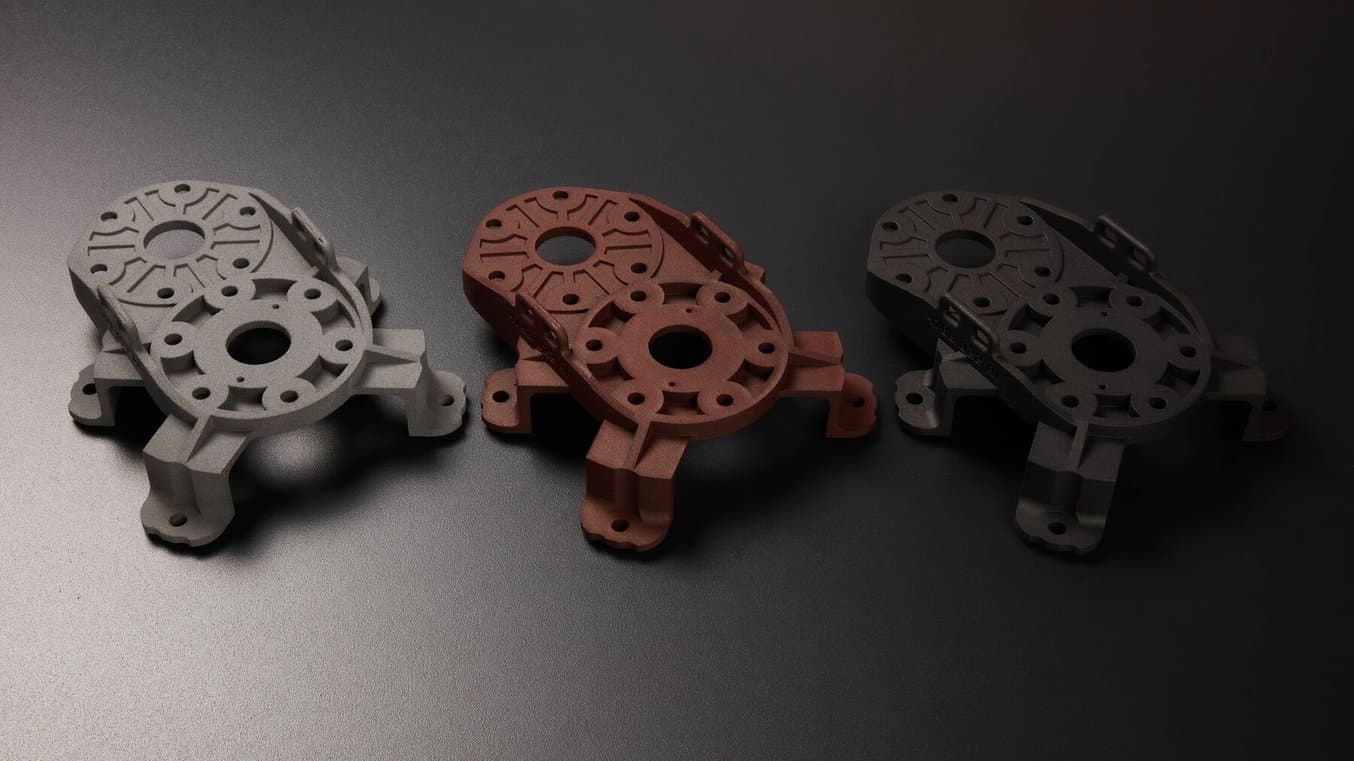

De izquierda a derecha: Antes del granallado, la pieza tiene algo de polvo no sinterizado en sus relieves cóncavos y los bordes están menos definidos. Pieza limpiada en la Fuse Blast que no tiene polvo no sinterizado. Pieza limpiada y pulida con el Fuse Blast Polishing System.

La Fuse Blast de Formlabs es la primera solución de granallado automatizada y económica que puede completar un ecosistema SLS de la serie Fuse o servir como una máquina de granallado independiente para otros tipos de impresoras 3D de fusión de lecho de polvo.

Los armarios de granallado manuales suelen tener precios accesibles, pero requieren trabajo manual y dificultan la obtención de un acabado uniforme.

La Fuse Blast ofrece una limpieza automatizada y profesional de tus impresiones SLS con precio y un tamaño accesibles.

Las soluciones de granallado automatizadas tradicionales son muy caras, ocupan mucho espacio y a menudo requieren infraestructuras complejas.

La Fuse Blast permite limpiar las piezas impresas sin trabajo manual en solo 10 minutos gracias a una combinación de rotación, aire comprimido y gránulos abrasivos, ofreciendo resultados fiables y repetibles gracias a sus rutinas preprogramadas. Las piezas saldrán limpias al tacto por la acción del ionizador en línea, que evita que el polvo suelto vuelva a asentarse sobre las impresiones.

Automatizar el proceso de retirada y limpieza del polvo de impresión no solo libera el tiempo de los usuarios para realizar tareas importantes, sino que también reduce el desgaste que supone para sus cuerpos y para los sistemas de ventilación de su espacio de trabajo. La opción de añadir el Fuse Blast Polishing System agiliza un proceso de trabajo manual que solía requerir múltiples máquinas y horas de extenuante trabajo físico.

Presentamos la Fuse Blast: Impresiones SLS acabadas en 15 minutos

Descubre la Fuse Blast, una solución automatizada que hace posible una limpieza y un pulido sin trabajo manual para las piezas impresas en 3D mediante SLS en solo 15 minutos.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Resumen de las técnicas avanzadas de posacabado para SLS

Los procesos de alisado, revestimiento y coloreado pueden añadir tanto ventajas mecánicas como mejoras estéticas a las piezas impresas en 3D mediante SLS. Cada uno de estos procesos tiene sus propias ventajas y desventajas y puede afectar a distintas propiedades de los materiales en diferente medida. A la hora de considerar estos procesos de trabajo, incluida la decisión entre incorporar el equipo y las capacidades necesarias en tu propia empresa o subcontratar este trabajo, es importante tener en cuenta los costes de la inversión y la habilidad necesaria para llevarlo todo a cabo.

El resumen que ofrecemos a continuación muestra los obstáculos a los que se enfrentan las técnicas avanzadas de posacabado para piezas impresas mediante SLS y los potenciales resultados.

| Método | Dificultad de acceso (coste y habilidad) | Lisura | Resistencia química | Dureza de la superficie | Color | Conductividad |

|---|---|---|---|---|---|---|

| Pulido | Baja | ✔ | ✔ | |||

| Tinte | Baja | ✔ | ||||

| Volteo vibratorio | Baja | ✔ | ✔ | |||

| Pintado | Baja | ✔ | ✔✔ | |||

| Revestimiento de polímero líquido | Baja | ✔ | ✔ | ✔ | ✔✔ | |

| Revestimiento cerámico | Alta | ✔✔ | ✔ | ✔✔ | ||

| Revestimiento de polvo | Alta | ✔ | ✔ | ✔✔ | ||

| Galvanizado | Alta | ✔✔ | ✔ | ✔ | ||

| Alisado con vapor | Máxima | ✔✔ | ✔ |

Estos pasos pueden realizarse uno detrás de otro para obtener múltiples cualidades. En este artículo, hablaremos de cada opción por separado. Si te interesa combinar técnicas de posacabado para obtener un resultado específico, contacta con nuestro equipo para hablar con un especialista que te pueda asesorar acerca de tu caso de uso.

Técnicas avanzadas de posacabado para SLS

Ve nuestro seminario web, donde ingenieros de aplicaciones de Formlabs te guiarán por más de 11 técnicas de posacabado avanzadas y responderán a dudas en una sesión de preguntas.

Opciones para el alisado de piezas de SLS

Después de la limpieza y el granallado, la superficie de las piezas impresas en 3D mediante SLS tiene una textura granulosa y arenosa. Aquí, exploramos tres técnicas para alisar la superficie: el pulido con gránulos abrasivos, el volteo vibratorio, que retira material con suavidad, y el alisado con vapor, que añade un acabado brillante a las piezas.

¿Quieres piezas que sean suaves y lisas recién salidas de la impresora? Considera utilizar la impresora 3D compacta Form 4 o la impresora 3D de gran formato Form 3L. Ambas son impresoras 3D de estereolitografía (SLA) que usan resina líquida y producen piezas con un acabado de la superficie naturalmente liso.

Pulido

El granallado usa un chorro de gránulos de plástico especializados que se han diseñado específicamente para el pulido y se propulsan a alta presión para compactar la superficie de la pieza, reduciendo la rugosidad y la porosidad y dejando tras de sí un acabado brillante y listo para tintes. Los gránulos usados para el pulido son de un material especializado hecho para ser muy esférico, a diferencia del plástico granulado que se usa para el granallado estándar. Los resultados del granallado son similares a los del volteo vibratorio, pero al concentrar los gránulos sobre superficies específicas, el proceso es mucho más rápido: suele tardar 15 minutos en la Fuse Blast, comparado con las entre dos y cuatro horas que tarda el volteo.

Con la mejora del Fuse Blast, Polishing System, puedes pasar de solo limpiar a dar un acabado a la superficie con un sistema todo en uno. Pulir las piezas en la Fuse Blast te permitirá limpiar tus piezas y dar un acabado a su superficie en un único paso, produciendo piezas que no solo están libres de polvo, sino que también son lisas, son resistentes a rozaduras y están listas para aplicarles tintes, con un acabado semibrillante profesional que se puede obtener en solo 15 minutos. Este paso se puede realizar de forma automática mediante las rutinas preprogramadas o de forma manual para las piezas delicadas o complejas, controlando la boquilla de granallado y apuntándola directamente a las piezas.

Ofrece piezas con un acabado de la superficie liso y semibrillante gracias al complemento Fuse Blast Polishing System.

Volteo vibratorio

El volteo vibratorio, también conocido como pulido por vibración o granallado por volteo, es un proceso de acabado que alisa las superficies de las piezas impresas en 3D por SLS colocándolas en un tambor con otras sustancias. Esto genera un acabado entre mate y semibrillante, que tiene un tacto suave y satinado. En nuestros experimentos, observamos una reducción media en la rugosidad de la superficie del 80 %.

Las máquinas de pulido por vibración tienen un cuenco, barril o tambor que agita las piezas junto con partículas de determinados materiales, como virutas de cerámica, gránulos de plástico o material orgánico como cáscaras de nueces, que erosionan poco a poco la superficie. Los tiempos de ciclo suelen oscilar entre dos y ocho horas y las máquinas pueden funcionar sin que las supervise un técnico.

Los tambores vibratorios están disponibles desde 100 € para pequeños modelos de sobremesa, lo que los convierte en una opción económica para cualquier entorno de fabricación. Los modelos de mayor tamaño que se apoyan sobre el suelo son más adecuados para una producción de alto volumen y su precio parte de los 3000 €.

La pieza que se muestra abajo se sometió a un volteo con virutas de cerámica en la Mr. Deburr 300DB durante seis horas.

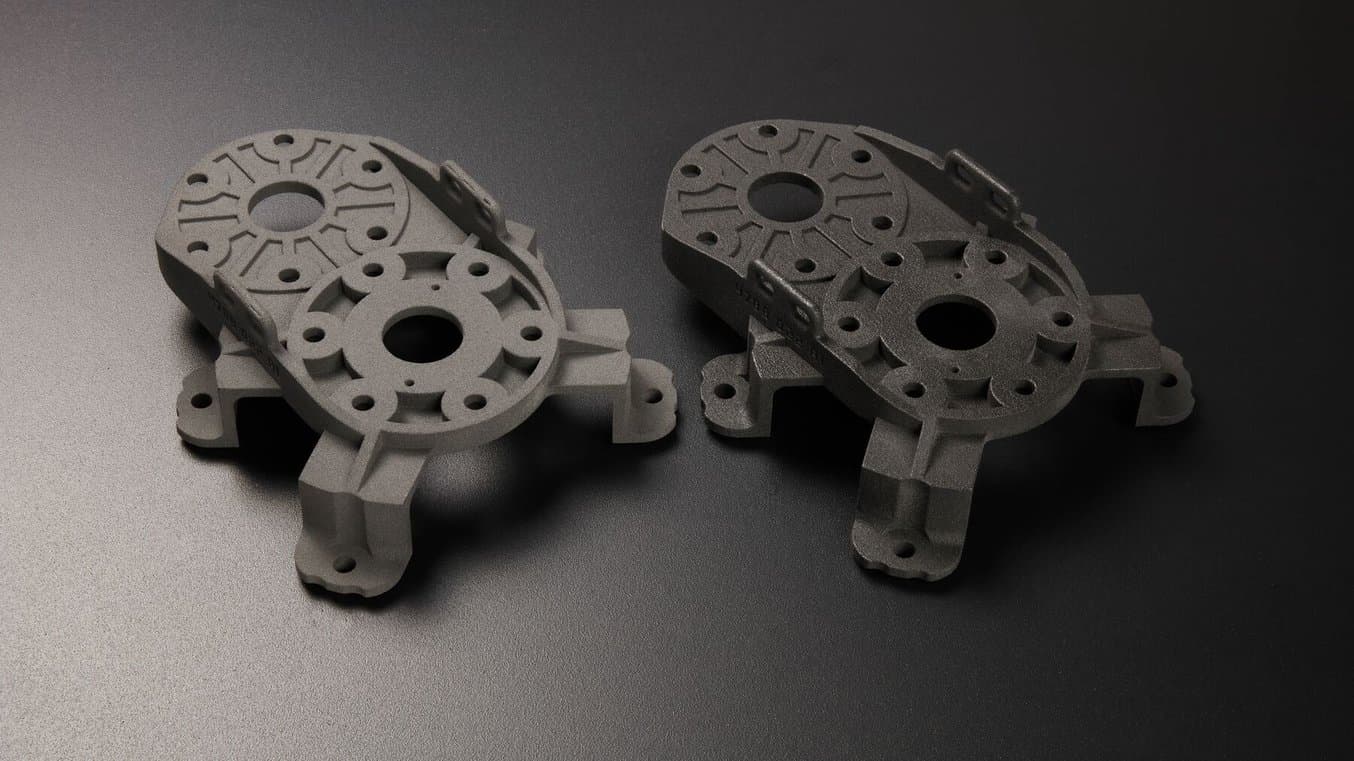

Nuestra pieza de prueba antes y después del volteo vibratorio. La pieza volteada es de color gris claro y de aspecto mate.

Volteo vibratorio: Cómo producir impresiones SLS un 80 % más lisas

¿Quieres mejorar el acabado de la superficie de tus piezas impresas en 3D mediante SLS? Ve nuestro seminario web para aprender acerca del volteo vibratorio: un método de posacabado de bajo coste, que no requiere mucho esfuerzo y que puede reducir la rugosidad de la superficie hasta un 80 %.

Volteo vibratorio para piezas impresas en 3D mediante SLS

En este informe, explicaremos cómo elegir la máquina y los materiales adecuados para tu proceso de trabajo, y también destacaremos buenas prácticas y métodos para obtener resultados de gran calidad.

Solicita una muestra gratuita de Nylon 11 CF Powder volteado

Esta cadena con varios eslabones se imprimió entera como conjunto en una misma impresión SLS y habría sido casi imposible darle un acabado usando métodos manuales, pero sí se puedo voltear por la noche en un tambor de volteo vibratorio DB-300 con triángulos de cerámica cortados en ángulo. La superficie mejorada es ideal para aplicarle pinturas, revestimientos y galvanizados.

Alisado con vapor

El alisado con vapor baña las piezas impresas en 3D mediante SLS en disolventes químicos vaporizados que crean una fusión química controlada del material impreso en 3D, con lo que se llenan las cavidades pequeñas que pueda haber y se forma una cáscara lisa y brillante en torno a la pieza. Notablemente, el efecto de alisado no se limita a las geometrías inmediatamente visibles, lo que lo hace adecuado para piezas complejas con canales internos u otros relieves cóncavos.

Los proveedores de equipamiento y servicios de alisado con vapor afirman que las piezas con ese acabado muestran una menor proliferación de bacterias y pueden incluso ser seguras para estar en contacto con alimentos. Formlabs no ha verificado estas afirmaciones y recomendamos que consultes a los fabricantes del equipamiento para obtener más información de seguridad.

El equipamiento de alisado con vapor es caro, ya que sus precios parten de los 60 000 € y a los negocios que produzcan piezas en volúmenes reducidos les puede resultar conveniente enviar las piezas a un proveedor de servicios para su alisado con vapor.

La pieza que se muestra abajo fue alisada con vapor por DyeMansion, utilizando una mezcla de vapor propia. AMT es otro proveedor de equipamiento y servicios de alisado con vapor.

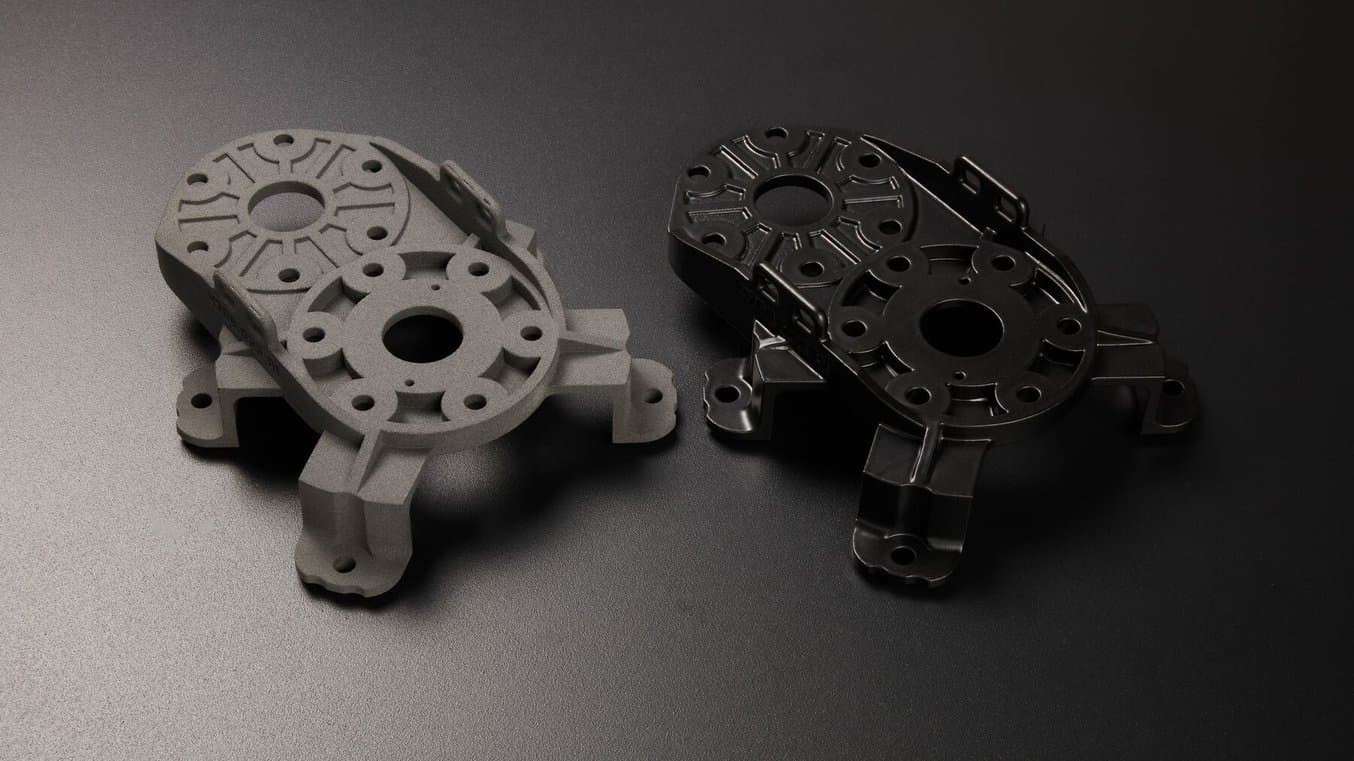

Nuestra pieza de prueba, antes y después del alisado con vapor. La pieza alisada es de color negro y de aspecto brillante.

Mejora con el alisado con vapor de la calidad de la superficie de piezas impresas en 3D mediante SLS: Un estudio colaborativo de Formlabs y AMT

En este libro blanco, repasaremos las características y las ventajas del alisado con vapor y veremos los resultados de informes de ensayos de los polvos para SLS de Formlabs con el sistema de alisado con vapor de AMT.

Opciones para el revestimiento de piezas de SLS

Recubrir las superficies exteriores de una pieza impresa en 3D con un material específico otorga propiedades adicionales que el material impreso en 3D no puede tener por sí solo. Algunas de estas propiedades son una mayor dureza, conductividad o resistencia química. Existen muchas opciones para recubrir las piezas impresas en 3D mediante SLS y se pueden apilar capas de distintos recubrimientos una encima de otra para obtener propiedades diferentes. Este apartado ofrece una breve explicación de cada una y cuándo son ventajosas.

Metal

Recubrir piezas impresas en 3D con metal es posible mediante el galvanizado, también conocido como deposición electrolítica. En este proceso, la pieza impresa en 3D se recubre en primer lugar con un aerosol conductor y después se sumerge en un baño químico, donde una corriente eléctrica transfiere metal desde un material de origen (el ánodo) hasta la superficie de la pieza impresa en 3D (el cátodo).

Las piezas pueden galvanizarse con muchos metales, como el cromo, el níquel, el zinc y el titanio. Los fabricantes a veces apilan varios tipos de metales uno tras otro para obtener el equilibrio exacto que necesitan de propiedades mecánicas, eléctricas y cosméticas.

Aunque es posible galvanizar piezas impresas en SLS con un sistema casero, los usuarios inexpertos se arriesgan a exponerse a sustancias peligrosas y pueden tener problemas para conseguir un resultado de buena calidad. En el caso de las piezas estructurales, recomendamos enviar las piezas a un fabricante por contrato especializado. Descarga nuestro libro blanco para obtener una lista de servicios de galvanizado según la región en la que se encuentran y la envergadura de los trabajos.

La pieza que se muestra abajo fue galvanizada con níquel por RePliForm, Inc.

Nuestra pieza de prueba, antes y después del galvanizado. La pieza galvanizada es de color plateado y tiene un aspecto metálico.

Resistencia del metal: Estrategias y casos de uso de las piezas impresas mediante SLA y galvanizadas

Sigue leyendo para descubrir cómo los ingenieros añaden metal a las impresiones 3D de resina y por qué las piezas de metal híbridas pueden abrir nuevas puertas a una sorprendente variedad de aplicaciones, entre las cuales se incluyen la resistencia y durabilidad para uso final.

Cerámica

Los revestimientos cerámicos, como los que fabrica Cerakote, se aplican en forma de una película delgada, rociando un polímero con aditivos cerámicos directamente sobre la pieza. No se necesita imprimación, aunque las piezas se deben granallar concienzudamente con partículas especializadas y limpiar con una cera y un desengrasante para asegurar que no queden elementos contaminantes en la superficie. Cerakote ofrece formulaciones con curado al aire y curado en horno.

Los revestimientos cerámicos son algunas de las opciones de mayor rendimiento para técnicas avanzadas de posacabado. Las piezas son resistentes a los productos químicos y tienen gran resistencia mecánica, además de disponer de varias opciones de color. Cerakote también ofrece productos especializados para obtener resistencia a la corrosión, fricción baja y otras propiedades.

Cerakote tiene una lista de aplicadores certificados en su sitio web y también ofrecen certificaciones para talleres que deseen incorporar capacidades de revestimiento cerámico en sus instalaciones.

La pieza que mostramos abajo fue revestida con Cerakote H-140 Bright White por un aplicador con experiencia.

Nuestra pieza de prueba, antes y después del revestimiento con Cerakote H-140 Bright White. La pieza con el revestimiento es de color blanco y tiene un aspecto mate.

Cómo crear piezas impresas en 3D de alto rendimiento con revestimientos cerámicos avanzados

Ve ahora nuestro seminario web para descubrir cómo aplicar los revestimientos cerámicos de Cerakote puede potenciar el rendimiento de tus piezas impresas en 3D.

Guía completa de Cerakote: Un revestimiento cerámico para las piezas impresas en 3D mediante SLA y SLS

Este libro blanco mostrará cómo revestir las piezas impresas en 3D mediante estereolitografía (SLA) y sinterizado selectivo por láser (SLS) utilizando el proceso de Cerakote.

Polvo

El revestimiento de polvo es una aplicación en seco de polímero en polvo a un material de sustrato. Se aplica de forma electrostática y se cura con calor, luz o ambos. Muchos materiales de revestimiento de polvo requieren temperaturas muy altas, lo que descarta como sustrato a los termoplásticos, como los que se usan con frecuencia con las impresoras 3D. Algunos materiales de revestimiento de polvo que se pueden aplicar a temperaturas de funcionamiento más bajas son adecuados para su uso con piezas impresas en 3D mediante SLS.

Los revestimientos de polvo curable mediante radiación UV se desarrollaron pensando específicamente en sustratos sensibles al calor. Estos revestimientos también se aplican de forma electrostática y fluyen con un calor bajo. Cuando el polvo ha quedado derretido, el revestimiento se expone a luz ultravioleta de alta intensidad, que lo cura. Los polvos con curado UV requieren un calor y un tiempo considerablemente inferiores para su procesado en comparación con los revestimientos de polvo termoendurecible y al mismo tiempo ofrecen propiedades de rendimiento similares, sin dañar o deformar la pieza impresa.

De forma parecida a otros tipos de revestimiento, el revestimiento en polvo puede incrementar la resistencia química, la dureza de la superficie y la resistencia mecánica. Los materiales en polvo son especialmente adecuados para revestimientos gruesos y geometrías que resultarían difíciles de alcanzar o cubrir de forma uniforme con un proceso de aplicación líquida, como el pintado o la inmersión, en los que el material puede escurrirse y gotear.

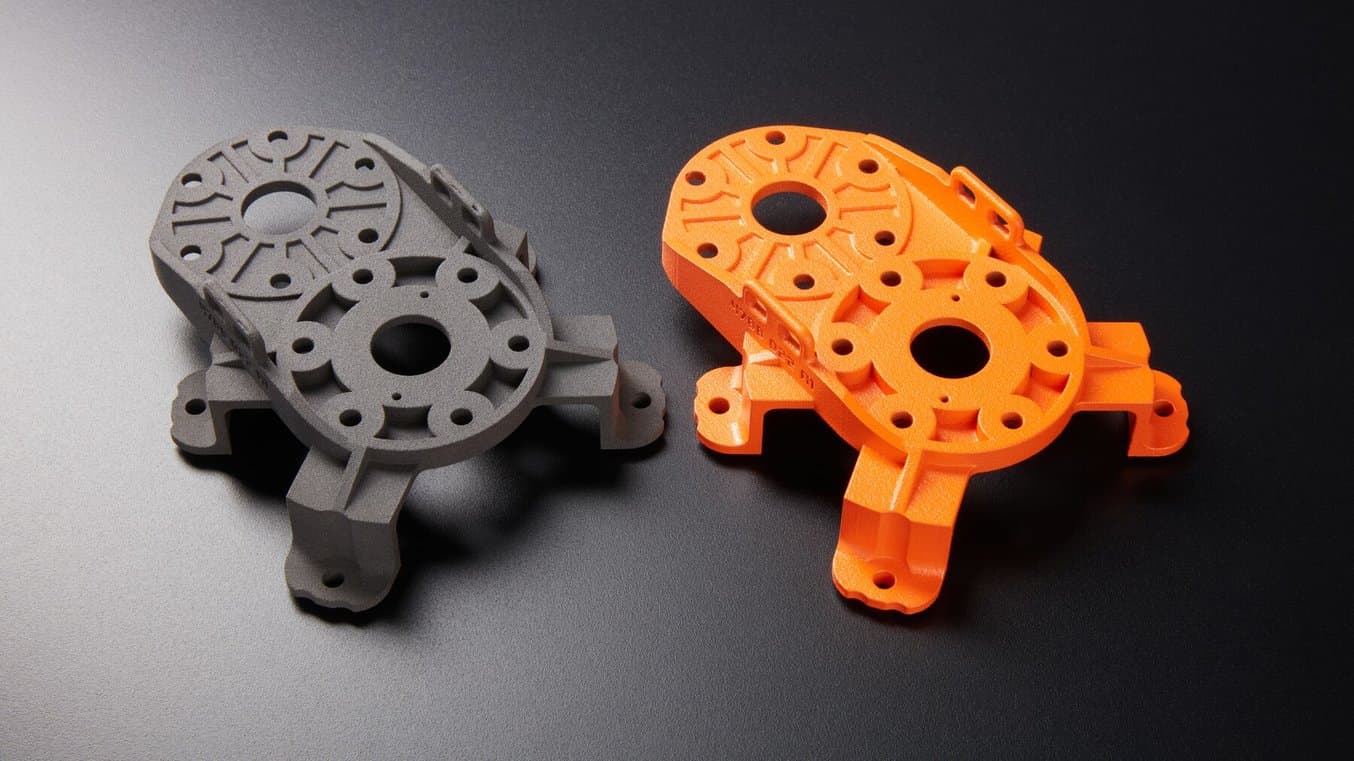

La pieza que mostramos abajo recibió por parte de Keyland Polymer un revestimiento de su polvo de curado UV UVMax.

Nuestra pieza de prueba, antes y después del revestimiento de polvo. La pieza revestida es de color naranja intenso y tiene un aspecto semibrillante.

Polímero líquido

Hay varios recubrimientos de polímero líquido en el mercado que ofrecen diferentes grados de alisado y resistencia química. Pueden ser transparentes, opacos o coloreables; se pueden aplicar mediante inmersión, cepillado o rociado y pueden tener diversas bases químicas, como la resina epoxi, la laca o el poliuretano.

En lo que respecta a los materiales y los métodos de fabricación, hay mucha variabilidad tanto en su rendimiento como en su dificultad de aplicación. Algunos de ellos se pueden comprar en una ferretería y aplicarse con un equipamiento mínimo, mientras que otros pueden necesitar equipamiento industrial.

La pieza que mostramos abajo se revistió con una pintura de aerosol económica, brillante y transparente.

Nuestra pieza de prueba, antes y después del revestimiento transparente. La pieza revestida es de color gris oscuro y tiene un aspecto semibrillante.

Opciones para el coloreado de piezas de SLS

Independientemente de si trabajas con prototipos o piezas finales, es posible que quieras modificar el color de toda una pieza o parte de ella. Teñir la pieza produce un color uniforme y semipermanente, incluso en bisagras y cavidades interiores, pero no es posible usar tintes para hacer más claro el color de una pieza. El pintado ofrece un mayor control y personalización, pero suele ser un proceso más manual y puede deteriorarse a causa de la abrasión o de un uso intensivo.

Tinte

Los materiales de impresión 3D SLS son porosos, por lo que se pueden teñir con tintes disponibles para los consumidores. Muchos materiales de impresión 3D SLS están compuestos por nylon o poliamida, que son materiales que también se utilizan para la confección de textiles, por lo que los tintes diseñados para tejidos sintéticos deberían servir.

Teñir piezas impresas en 3D es posible con materiales domésticos, en cubas industriales o con cualquier nivel de sofisticación entre estos dos extremos. Independientemente del equipamiento del que dispongas, las piezas impresas en 3D con un material a base de nylon, como los disponibles para la serie Fuse, no deberían requerir procedimientos especiales: las instrucciones que ofrece el fabricante del tinte deberían bastar.

Dado que la dificultad de acceso a la técnica es baja tanto en cuanto a su coste como a su nivel de habilidad, el tinte es un modo excelente de experimentar con el posacabado avanzado de piezas impresas en 3D mediante SLS. Además, al ser un proceso fácil de expandir, también es adecuado para su uso en la fabricación.

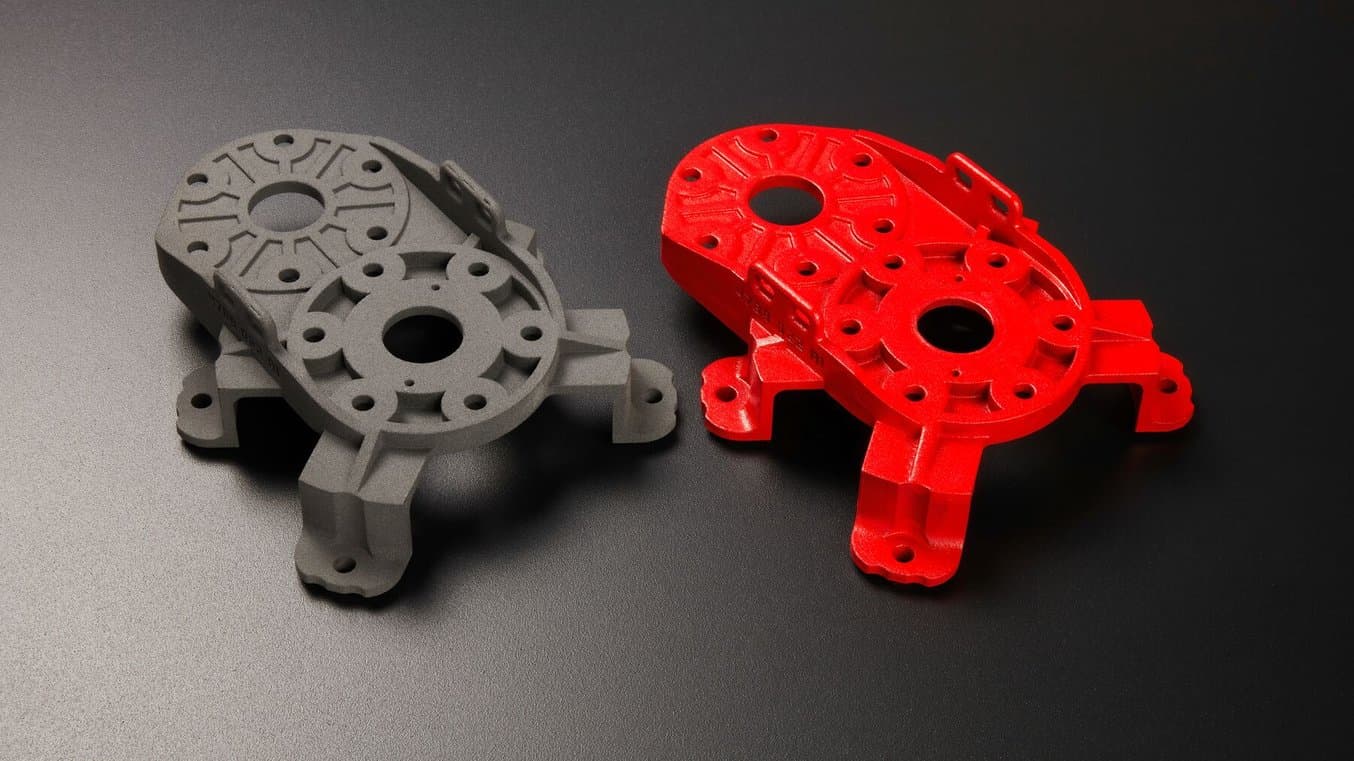

Las piezas que mostramos abajo se tiñeron con tinte para tejidos RIT.

Nuestra pieza de prueba, antes y después del tinte. Una pieza teñida es de color negro y aspecto mate, mientras que la otra es de color rojo oscuro y mate.

Pintado

La pintura puede ser preferible al tinte cuando las piezas deben tener colores intensos o su color debe ajustarse a una referencia. La pintura en aerosol proporciona la cobertura más uniforme y es más fácil de escalar, mientras que pintar a mano permite obtener un mayor nivel de detalle. Tanto la pintura acrílica como los esmaltes funcionan bien con las piezas impresas a partir de polvo. Otras pinturas podrían servir, pero Formlabs no las ha sometido a ensayos exhaustivos.

Para obtener la mejor adhesión posible, utiliza una imprimación que esté diseñada para su uso con plásticos. Rociar la imprimación en aerosol permite que la cobertura sea más uniforme. Además, se puede utilizar una pistola de aire caliente o un secador de pelo para acelerar el proceso de secado.

Si necesitas un tutorial detallado sobre cómo pintar las impresiones 3D con aerosoles, acude a nuestra guía de imprimación y pintado.

La pieza que mostramos abajo se revistió con una pintura de aerosol económica.

Nuestra pieza de prueba, antes y después del pintado. La pieza pintada es de color rojo intenso y tiene un aspecto brillante.

Explora las soluciones de impresión 3D SLS

¿Estás preparado para explorar la opción de incorporar la impresión 3D SLS en tu trabajo para alguna de las técnicas de alisado, recubrimiento o coloreado que describimos aquí? Formlabs es un proveedor fiable de soluciones de impresión 3D accesibles para organizaciones de todos los tamaños, con su principal impresora SLS, la Fuse 1+ 30W.

¿Sientes curiosidad por comprobar las propiedades de un material SLS de primera mano? Solicita una pieza de muestra gratuita y te la enviaremos directamente.