Cómo Rosenberger optimiza la fabricación tradicional y reduce los tiempos de espera con herramientas y piezas de uso final impresas en 3D

Hoy en día, nuestra constante conectividad a Internet, a través de nuestros teléfonos, coches, frigoríficos y demás, hace que sea fácil olvidar la complejidad tecnológica y la innovación que hacen posible conectar el mundo en tiempo real.

El Grupo Rosenberger, uno de los mayores actores mundiales en este espacio, es uno de los fabricantes que hacen posible esta conectividad. Fabrican soluciones de conectividad de fibra óptica de alta frecuencia y alta tensión que alimentan nuestra red mundial desde 1958.

Para mantener su éxito en un sector en constante cambio (y ser un impulsor clave de ese cambio), Rosenberger tiene que estar al día de las últimas tecnologías de otros fabricantes, incluida la impresión 3D. Llevan años incorporando la tecnología aditiva a su proceso de trabajo, y trabajan con Formlabs desde 2017.

Actualmente, el diseñador de equipamiento Manuel Kapsreiter supervisa un parque de impresoras 3D de Formlabs, que incluye siete impresoras 3D de estereolitografía (SLA) de la serie Form y tres impresoras 3D de sinterizado selectivo por láser (SLS) de la serie Fuse. Kapsreiter nos habló de cómo Rosenberger aprovecha la tecnología SLA y SLS en cada fase de la producción, desde las primeras iteraciones del diseño hasta la producción para uso final y los accesorios para la fabricación.

Superar el escepticismo inicial

Las impresoras 3D Form 3+ se utilizan casi continuamente en Rosenberger para producir herramientas, prototipos, piezas de recambio y accesorios para la fabricación.

Aunque la impresión 3D ya se ha adoptado con entusiasmo en todos los departamentos y funciones de Rosenberger, Kapsreiter tuvo que superar cierto escepticismo inicial al introducir la tecnología. La mayoría de los empleados solo conocían la tecnología de impresión 3D mediante modelado por deposición fundida (FDM) y la asociaban con una baja precisión, una textura de la superficie rugosa y anisotropía. Para superar su resistencia inicial, Kapsreiter empezó a trabajar con piezas impresas en 3D mediante SLA que mostrasen los acabados lisos de la superficie y las tolerancias comparables al mecanizado que la SLA podía alcanzar.

"Muchas personas asocian la impresión 3D con la impresión FDM, lo que les genera rechazo. Tuvimos que convencer a la gente de que la SLA y el SLS no son comparables al FDM... Si necesitas piezas con una buena calidad de la superficie, la estereolitografía es sin duda una buena opción. Si se imprimen con el material adecuado y se orientan correctamente en PreForm, las piezas impresas en 3D mediante SLA pueden estar a la altura de las piezas moldeadas por inyección", dice Kapsreiter.

La calidad de las impresoras 3D SLA y SLS fue suficiente para dejar que la tecnología hablara por sí misma: hoy, las impresoras 3D de Rosenberger no paran de trabajar, atendiendo peticiones de toda la empresa. Kapsreiter fabrica piezas para prototipos, herramientas, piezas de recambio y accesorios para la fabricación o el montaje.

"No solo nuestros compañeros, sino también el sector en general, se han dado cuenta de que podemos ser más rápidos y ágiles con la impresión 3D que con el mecanizado para desarrollar soluciones".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Reemplazos y mejoras para las cadenas de producción industrial

Las dos impresoras 3D SLS Fuse 1+ 30W de Rosenberger producen bajo demanda piezas de recambio para su maquinaria industrial. Estas piezas de recambio antes se fresaban, pero pueden fabricarse un 80 % más rápido con la impresión 3D SLS.

La producción de los diversos productos de Rosenberger requiere una amplia gama de máquinas, y el mantenimiento necesario para mantenerlas en funcionamiento supone un desafío para el equipo de operaciones de fabricación. Por su naturaleza, las piezas de recambio son increíblemente urgentes. Después de todo, si una máquina se avería, la producción se detiene, y cuanto más tiempo esté parada la producción, mayores serán las pérdidas que sufra la empresa.

Rosenberger siempre había confiado en el fresado CNC tradicional para producir piezas de recambio bajo demanda, pero a medida que la ingeniería de los materiales ha avanzado y las impresoras 3D se han vuelto más rápidas y potentes, la tecnología hace que sea más eficiente y asequible usar la impresión 3D para los recambios rápidos.

"En comparación con el fresado, obtenemos las piezas un 80 % más rápido con la impresión 3D y podemos responder a los requisitos de un día para otro".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Una mayor eficiencia con accesorios para la fabricación personalizados

A medida que los empleados se han ido familiarizando con las capacidades de la impresión 3D in situ, ya no solo se recurre a la serie Form 3 y a la serie Fuse cuando algo se rompe.

Hace poco, un empleado de producción se dio cuenta de que el agua no fluía de forma lo bastante eficiente por una lavadora industrial y se puso en contacto con el equipo de fabricación de herramientas para diseñar una solución. La impresión 3D SLA y el versátil catálogo de materiales de Formlabs hicieron posible crear iteraciones rápidas de un nuevo diseño, ajustando el ángulo exacto de las aberturas del interior de la lavadora para que el agua pudiera dirigirse a través de un componente en forma de bola. Una vez instalado, el dispositivo mejoró inmediatamente el rendimiento de la lavadora y redujo el consumo de energía y agua.

Tras haber diseñado, modificado y probado la pieza, Kapsreiter pasó a la producción, imprimiendo una por cada lavadora industrial que tenían para maximizar el ahorro de costes y la productividad de la fábrica. La geometría única y la escasa cantidad de las piezas (solo se necesitan 40) hacen que sean imposibles de moldear por inyección y difíciles de mecanizar, por lo que la impresión 3D bajo demanda tiene sentido para producir este componente de aquí en adelante.

"La bola es hueca por dentro y tiene agujeros en todas las direcciones y ángulos. Se trata de una geometría que no puede producirse de ninguna otra forma. Sin la impresión 3D, llevaría mucho más tiempo, sería mucho más complicada de producir y el resultado no sería tan bueno".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Mejoras rápidas como estas, sugeridas por técnicos de toda la fábrica, pueden suponer una gran diferencia en el funcionamiento y la productividad de la empresa. Sin la fabricación aditiva, los diseñadores tendrían que recurrir a complejos procesos de fundición o a fresar varias piezas, que habría que ensamblar laboriosamente en un paso posterior. Ahora, pueden saltarse estas operaciones tan caras. Con la Form 3+, la producción es más rápida, más rentable y requiere menos pasos manuales, ya que la esfera transparente se imprime en una sola pieza. El equipo solo utiliza el fresado CNC para los agujeros taladrados finales, lo que no supone ningún problema gracias a la gran tenacidad, rigidez y resistencia de la Clear Resin.

Al evitar las operaciones de fresado, fundición y torneado, Rosenberger no solo reduce los costes y el tiempo de fabricación, sino que también optimiza el uso de las máquinas tradicionales. Cada proceso que se pasa a la impresión 3D "ahorra capacidades de máquinas de producción más caras, que pueden utilizarse para aplicaciones especializadas que no son adecuadas para la impresión 3D. Así se consigue un uso más eficiente del equipamiento que ya tenemos", explica Kapsreiter.

El departamento de utillaje de Rosenberger utiliza la Form 3+ para imprimir piezas con geometrías complejas, como esta bola de lavado hecha de Clear Resin, que sería difícil y cara de producir con métodos tradicionales.

"El empleado de producción que solicitó la bola de lavado está encantado con el resultado. Ya ha iniciado otros proyectos en los que ve posibilidades de mejorar las tareas con componentes impresos en 3D", dice Kapsreiter.

Este tipo de pensamiento innovador es exactamente lo que los expertos en fabricación aditiva de Rosenberger intentan fomentar en toda la empresa. La educación en impresión 3D da a los empleados la capacidad de reconocer ineficiencias en sus procesos de trabajo y sugerir soluciones, ahorrando recursos a la empresa y reduciendo el desperdicio en todos los departamentos.

Cómo imprimir en 3D in situ sujeciones con guía, fijaciones y otros accesorios para la fabricación

Este libro blanco describe los principios que hay detrás de crear in situ sujeciones con guía, fijaciones y otros accesorios para la fabricación que sean eficaces.

Mayor rendimiento - Producción en serie rentable con la impresión 3D

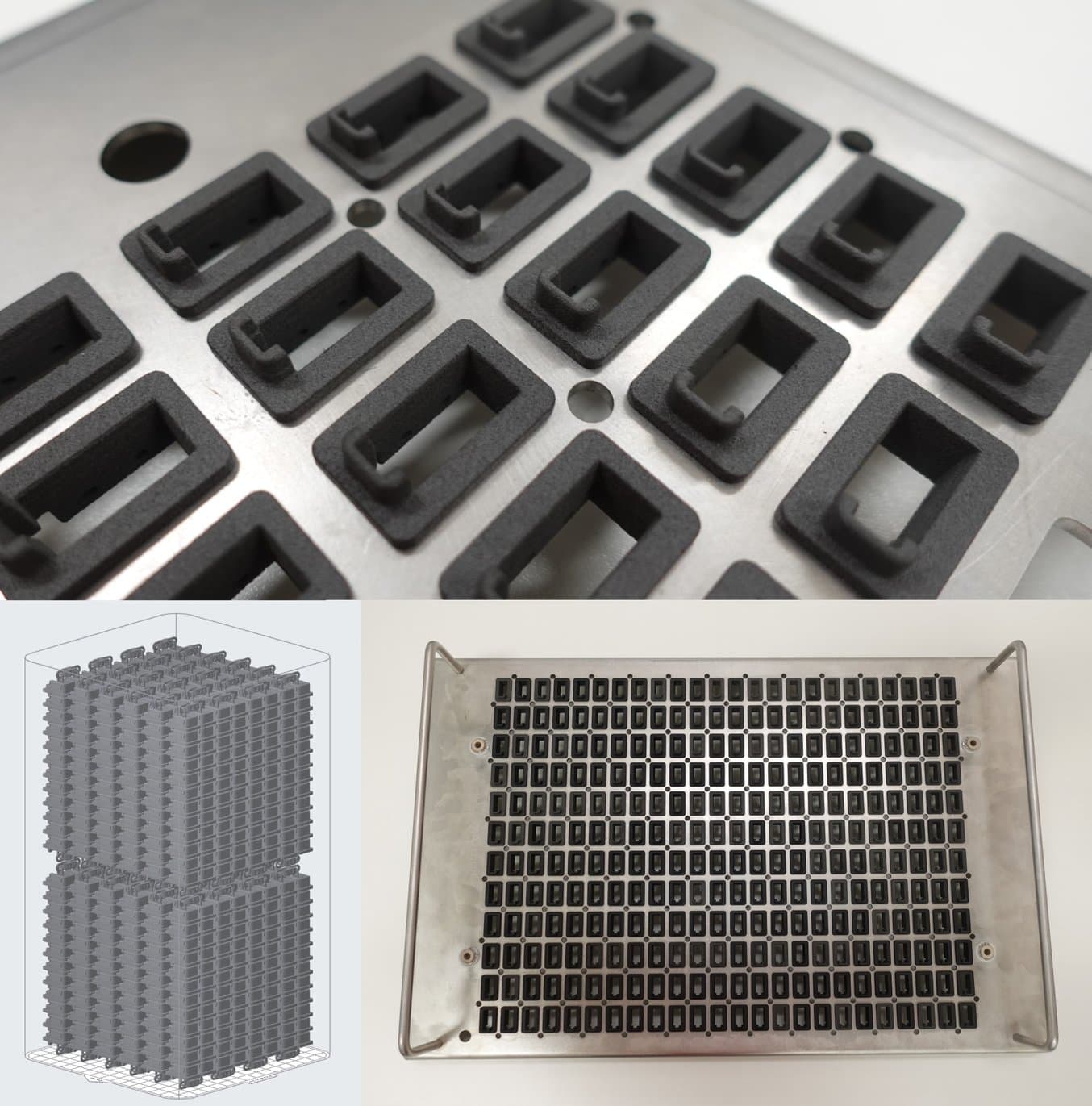

El gran volumen de impresión y la alta productividad de la Fuse 1+ 30W permiten a Rosenberger producir piezas de SLS en grandes cantidades a bajo coste, como estos enganches impresos con el Nylon 12 Powder para su uso en una línea de lavado.

Tanto la impresión 3D SLA como la SLS pueden aportar enormes ventajas a los accesorios para la fabricación, pero la impresión 3D SLS es la que destaca en aplicaciones en las que se necesitan mayores cantidades de piezas.

En un proceso de limpieza, un empleado de Rosenberger se dio cuenta de que un sistema de lavado solo limpiaba lotes pequeños de piezas, a pesar de tener el volumen necesario para albergar lotes mayores. Diseñó un sistema portador que permitía sumergir lotes mayores en el limpiador ultrasónico, colocándolos sobre una placa de acero inoxidable. El equipo de Kapsreiter diseñó e imprimió 8500 enganches con el Nylon 12 Powder para fijar la placa. "Nuestra Fuse 1+ 30W trabajó en ello durante cinco semanas", recuerda Kapsreiter. Con la ayuda de la impresión SLS de alto rendimiento, pudieron aumentar la eficiencia de todo el proceso.

La Fuse 1+ 30W puede ocuparse de una producción a gran escala con poco esfuerzo y un bajo coste por pieza, sobre todo cuando se combina con la Fuse Sift. La cámara de impresión de 7,5 litros de la Fuse 1+ 30W puede albergar varias piezas al mismo tiempo, ya que la impresión SLS no requiere estructuras de soporte, lo que ahorra tener que consumir más material y tiempo de procesamiento manual.

El departamento de utillaje de Rosenberger utiliza la Fuse Sift para eliminar el polvo no sinterizado de las piezas impresas, el 60 % del cual se recicla. Hace poco, el equipo también empezó a utilizar un sistema de arenado totalmente automatizado, similar a la innovadora Fuse Blast de Formlabs, para limpiar lotes de impresiones en un proceso cerrado, acelerando aún más la producción de grandes cantidades.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Compara los métodos de producción, conoce los precios a granel del polvo de impresión y ve la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Acelerar la innovación

Antes de la impresión 3D, Rosenberger tenía que recurrir a servicios de moldeo por inyección que tardaban mucho tiempo, tanto para prototipos como para piezas de producción. Debido a los elevados costes y a los largos tiempos de espera que esto suponía, los empleados dudaban a la hora de probar cosas nuevas, y en general se abstenían de solicitar múltiples iteraciones o pequeñas cantidades de piezas de ensayo. Con el aumento de la capacidad de impresión 3D del departamento de utillaje, los empleados de todos los equipos pueden ver cómo sus ideas se hacen realidad sin preocuparse de los posibles costes. Las impresoras 3D de las series Form y Fuse pueden producir de forma rentable modelos rápidos y piezas de ensayo para cualquier aplicación, y ayudar a los clientes a hacer que sus proyectos superen todas las fases de desarrollo.

"En el pasado, había que hacer herramientas de muestra para producir cantidades muy pequeñas mediante moldeo por inyección. La impresión 3D nos permite prescindir de costosas herramientas de metal, lo que abarata mucho el prototipado, y lo mejor es que la impresión 3D ahora también permite producir piezas de muestra que antes no se habrían fabricado. The great thing is that you can now also produce sample parts using 3D printing that would not have been made before. Esto nos permite mostrar a los clientes el estado del desarrollo de un producto, no solo en el ordenador, sino también físicamente. Puedes mirar la pieza en CAD y tratar de simularla, pero tenerla físicamente en tus manos y probarla en el lugar en el que se va a usar te da una sensación completamente distinta", explica Kapsreiter.

"La gran ventaja de la impresión 3D es su accesibilidad. Poder conseguir un objeto físico rápidamente y a bajo coste ha reducido enormemente el umbral para probar cosas nuevas. Como es tan barato, puedes equivocarte, aprender de ello y mejorar el diseño la próxima vez que lo pruebes. Ese es uno de los grandes puntos fuertes de la impresión 3D".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Elección de la tecnología y el material adecuados

El reto concreto al que se enfrenta el departamento de utillaje de Rosenberger es la necesidad de producir constantemente piezas únicas en poco tiempo. Los procesos complejos o las impresiones fallidas los ralentizan, por lo que es importante disponer de una interfaz intuitiva y un proceso de trabajo sencillo. Necesitan confiar en que la impresora les va a dar resultados uniformes en todo momento, sin retoques ni ajustes.

"Siempre fue importante para nosotros que las impresiones ofrecieran precisión dimensional, fueran robustas, tuvieran buenas propiedades mecánicas y fueran fiables... La Form 3 es muy fiable; otros sistemas no tienen ni punto de comparación. Como tenemos una gran variedad de piezas que casi nunca imprimimos dos veces, siempre es importante para nosotros que el tiempo de trabajo manual por impresión sea relativamente bajo. Y estos eran precisamente los argumentos a favor del sistema de Formlabs".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Al trabajar de forma transversal, el departamento de utillaje de Rosenberger no solo tiene que producir piezas rápidamente, sino también dar apoyo a diversas áreas de la empresa con distintos requisitos. Las expectativas en cuanto a la calidad de impresión, la precisión y las propiedades de los materiales son altas para que las impresiones puedan utilizarse en la producción profesional de Rosenberger. Por tanto, es esencial que el trabajo del equipo pueda recurrir a un amplio catálogo de materiales. Un argumento clave a favor de las impresoras 3D de Formlabs para Kapsreiter fue "la amplia gama de materiales disponibles, con los que podemos cubrir muchas aplicaciones diferentes".

Rosenberger basa su decisión entre la SLA y el SLS en el volumen de producción que hace falta y las propiedades de los materiales que necesitan las piezas que se van a imprimir. El equipo utiliza la Form 3+ principalmente cuando hacen falta superficies lisas y un alto nivel de detalle. Para componentes más grandes, grandes cantidades de piezas o cuando necesitan propiedades similares a las del moldeo por inyección, el equipo prefiere el gran volumen de impresión y los materiales termoplásticos rentables que ofrece la Fuse 1+ 30W. Los fabricantes de herramientas de Rosenberger suelen imprimir con:

- Tough 2000 Resin, por su gran parecido al ABS, su estabilidad y su resistencia a la fractura, por ejemplo, para prototipos de carcasas con orejetas o soportes de montaje.

- Rigid 4000 Resin, por su gran estabilidad y rigidez, por ejemplo, para punzones de prensas manuales en el proceso de ensamblaje.

- Rigid 10K Resin, por su gran estabilidad, su rigidez muy alta y su resistencia al calor, por ejemplo, para piezas resistentes al desgaste, como placas deslizantes.

- Grey Resin, por el bajo precio de los prototipos.

- Flexible 80A Resin, por su flexibilidad, por ejemplo, para juntas estancas de puertos, carcasas y herramientas, así como para unidades de agarre de robots.

- ESD Resin, ya que su color negro intenso resulta útil para fines ilustrativos.

- High Temp Resin, por su gran resistencia al calor, por ejemplo, para dispositivos de soldadura.

- Clear Resin, por su transparencia, por ejemplo, para bolas de lavado y cubiertas transparentes.

- Nylon 12 Powder, por el bajo precio y el gran volumen de impresión de la Fuse 1+ 30W, por ejemplo, para componentes de gran tamaño o lotes de piezas más pequeñas.

Además de la variedad de materiales, la calidad de impresión, la fiabilidad y el funcionamiento intuitivo, los bajos costes iniciales también fueron factores decisivos para que Rosenberger eligiera el ecosistema de Formlabs.

"Las impresoras [de Formlabs] simplemente son muy asequibles. Por supuesto, este es un argumento ante el que la competencia no tiene mucho que decir".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Expansión continua de la impresión 3D en Rosenberger – De Fridolfing al mundo

Dirigir el taller y coordinar el gran número de pedidos de los empleados requirió que el equipo estableciera nuevos procesos de trabajo.

Con la ayuda de un sistema de tickets de desarrollo propio, el taller de herramientas de Rosenberger recibe solicitudes de impresión 3D de todas las áreas de la empresa. Una vez impresas y posacabadas, las piezas se envían a su destino, que a veces puede ser una lejana sede de la empresa en Asia. Después de que el programa de impresión 3D de Kapsreiter demostrara un éxito tan tangible, otras áreas de la empresa han empezado a tomar nota.

"Nuestra sede de Augsburgo compró una impresora pasado un año y una segunda unos meses después. Podríamos llamarlo "la historia de éxito de Fridolfing". Por supuesto, otras sedes de la empresa también vieron las ventajas y, como cabía esperar, siguieron su ejemplo".

Manuel Kapsreiter, diseñador de equipamiento de Rosenberger

Tras seis años de experiencias positivas en Rosenberger, Kapsreiter recomienda a todas las empresas industriales que reconsideren cualquier idea preconcebida que puedan tener sobre la fabricación aditiva, ya que él mismo se enfrentó inicialmente a cierto escepticismo. Gracias a sus versátiles aplicaciones, sus bajos costes de fabricación y sus rápidos tiempos de entrega, la impresión 3D es un valioso complemento para las instalaciones de producción industrial.

"La impresión 3D es simplemente una herramienta más, con posibilidades y ventajas adicionales, y es el avance que necesita la gran mayoría de las empresas. Es algo que no hay que olvidar y para lo que hay que elegir la mejor opción posible para cada caso. De hecho, para la mayoría de la gente, será todo un antes y un después cuando se den cuenta de cuánto pueden imprimir y cuánto tiempo pueden ahorrar", dice Kapsreiter.

A día de hoy, el equipo de utillaje de Rosenberger recibe un flujo constante de pedidos de impresión. Cada vez más empleados de producción y montaje quieren poner en práctica sus ideas para la optimización de procesos con la impresión 3D. Para Manuel Kapsreiter, por lo tanto, está claro que la impresión 3D en Rosenberger es una historia de éxito que él está decidido a continuar. Para ello, quiere aumentar las capacidades internas de fabricación aditiva, "porque la demanda simplemente no deja de crecer".