Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

Pruebas independientes de la fiabilidad de la Form 4 y otras impresoras 3D de resina

Descargar en PDF

Introducción

Historia: La fabricación aditiva, también conocida como impresión 3D, es una herramienta potente y popular para acelerar el desarrollo de productos y la fabricación en muchos sectores. La fiabilidad es fundamental para cualquier herramienta diseñada para crear piezas, y la impresión 3D no es una excepción. Aunque la impresión 3D ha dado pasos de gigante en la última década, muchas impresoras se siguen viendo frenadas por su escasa fiabilidad. En una encuesta de 2024 realizada por 3D Printing Industry, los líderes del sector de la fabricación aditiva identificaron "la fiabilidad de las máquinas y los procesos" como el principal obstáculo para lograr una adopción más amplia de la impresión 3D.

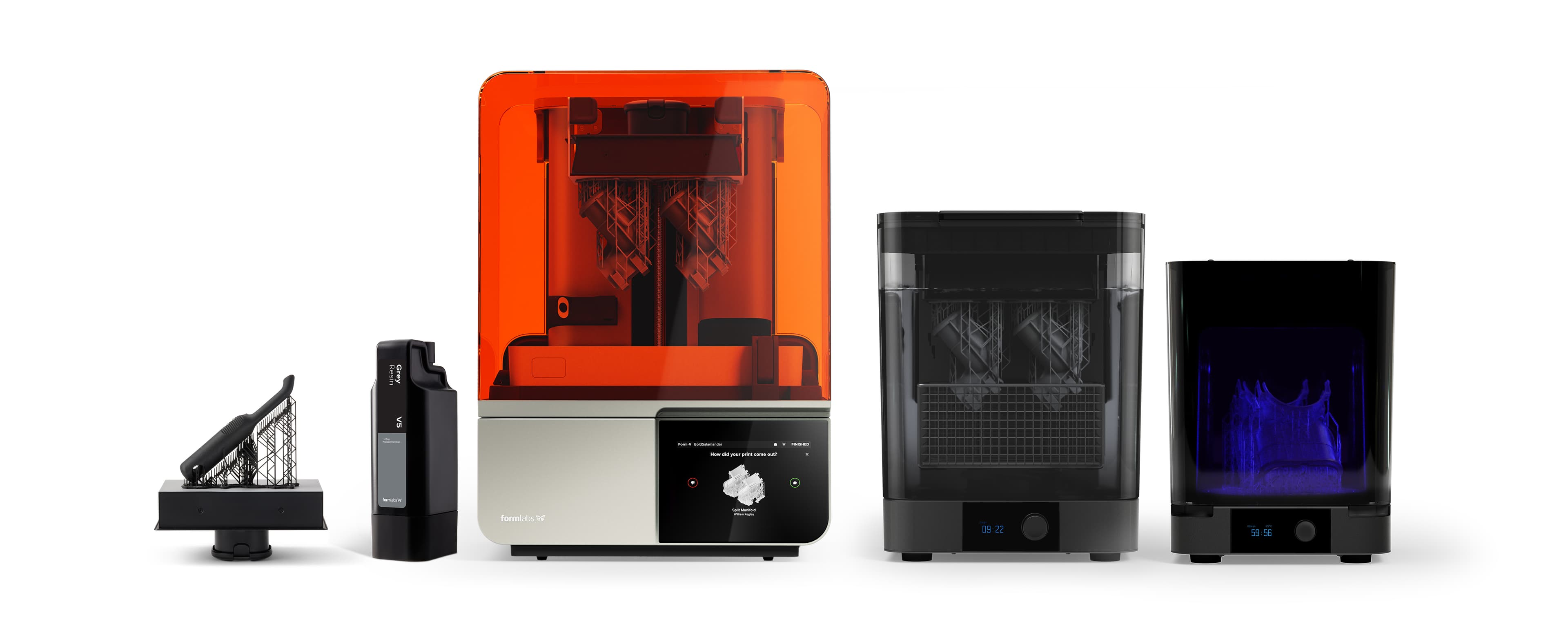

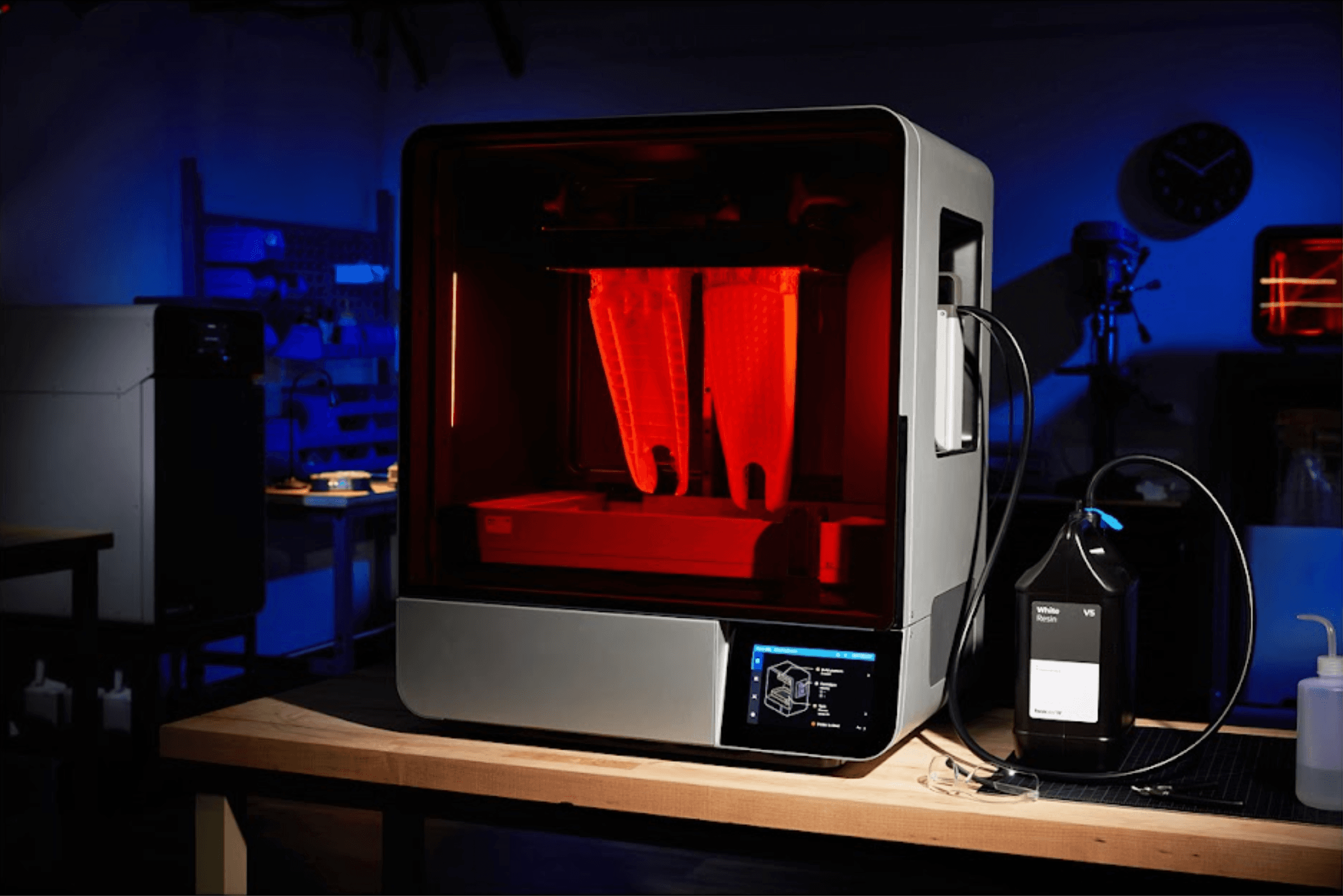

Problema: Por desgracia, hasta la fecha no ha habido ninguna información cuantitativa fiable a disposición de los clientes que sirva como referencia para decisiones de compra, lo que obliga a depender de lo conocida que sea la marca y de una mentalidad de aprovechar al máximo la relación calidad-precio. Para ayudar a resolver este problema, Formlabs ha creado este informe para resumir una serie de ensayos de rendimiento exhaustivos realizados en impresoras 3D de estereolitografía (SLA) seleccionadas que incluyen la Form 4, la Form 3+ y dos impresoras 3D de resina de coste comparativamente inferior. El objetivo de estos ensayos era evaluar el índice de éxito de la impresión y la repetibilidad de las piezas impresas en las respectivas impresoras.

Qué se hizo: Para garantizar la calidad y la integridad de los datos, las pruebas fueron realizadas por un líder mundial en ensayo de productos, y se llevaron a cabo in situ, en las instalaciones del laboratorio de pruebas de esa empresa independiente. Formlabs, el fabricante de la Form 4, definió las pruebas y procedimientos que se utilizaron durante los ensayos, que se detallan en un apartado posterior de este libro blanco, con el objetivo de estandarizar estas pruebas en todas las impresoras. Este procedimiento normalizado de trabajo (PNT) consiste en gran medida en imprimir modelos a partir de una configuración estándar y mantener un procesamiento equivalente, con comprobaciones de calidad en cada paso del proceso para eliminar el riesgo de que un error del usuario cambie los resultados.

Método: Siguiendo ese procedimiento, se imprimieron 15 modelos tres veces cada uno en cinco impresoras diferentes de cada fabricante en condiciones de fábrica, lo que dio como resultado 225 impresiones para cada modelo de impresora, registrando el éxito o el fracaso de las impresiones.

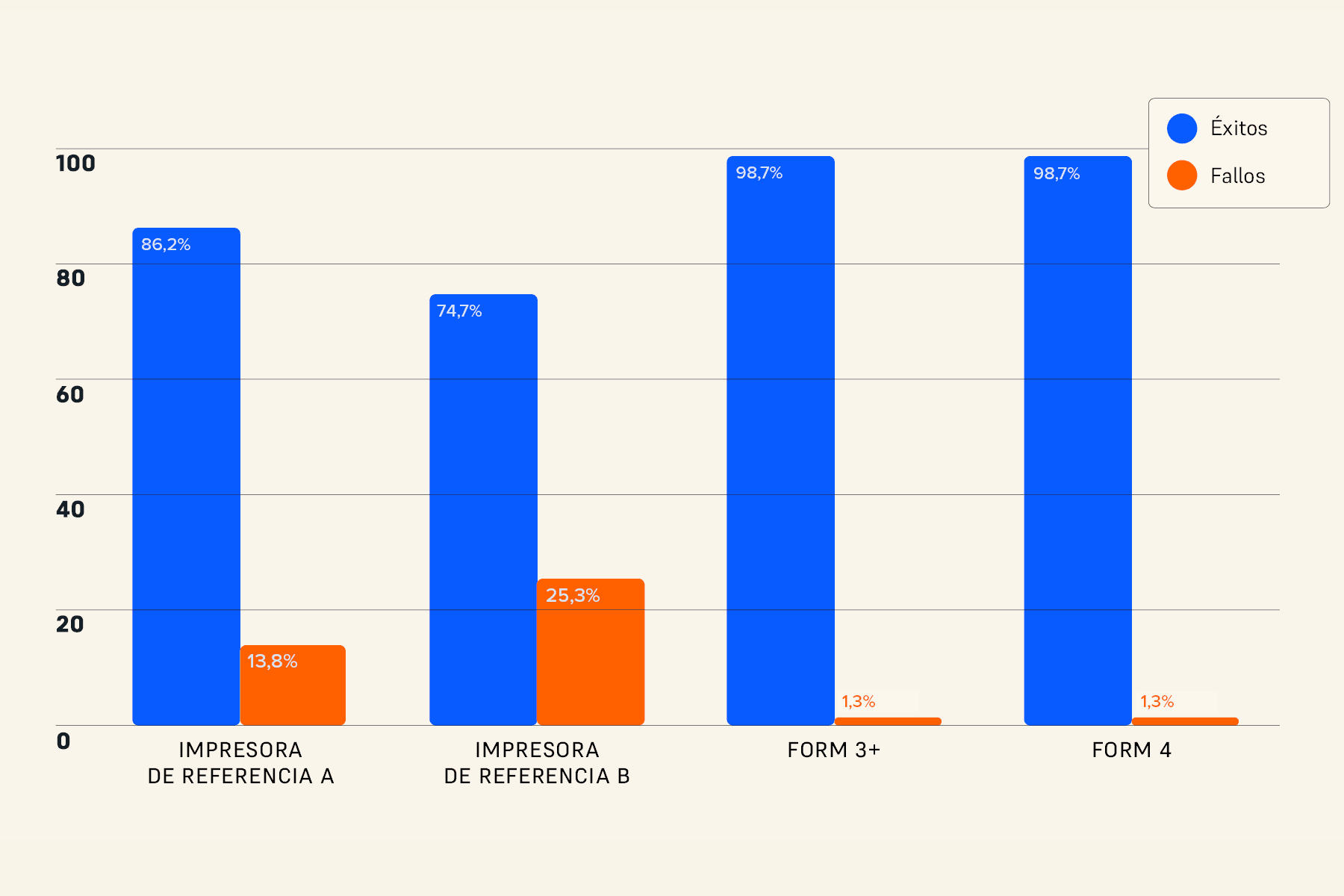

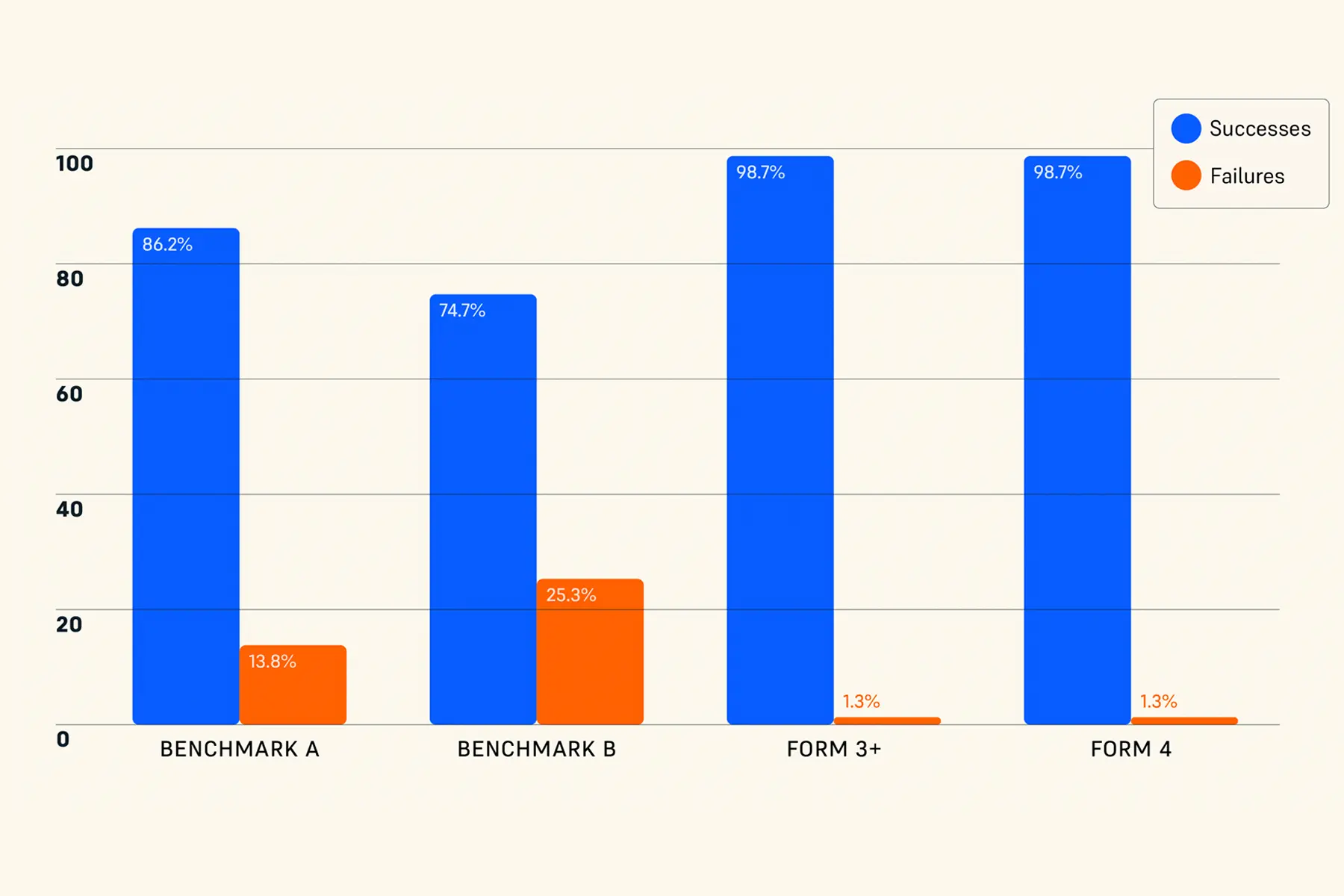

Resultados: Se midió que la Form 4 tenía un índice de éxito en la impresión del 98,7 %, igual que el de la Form 3+, una impresora que se ha optimizado continuamente durante cinco años para mejorar su rendimiento sobre el terreno. Las impresoras de referencia, A y B, dieron un 86,2 % y un 74,7 % de índice de éxito de la impresión respectivamente, o lo que es lo mismo, un 13,8 % y un 25,3 % de índice de fallo (frente al 1,3 % de la Form 4). Esto demuestra que las impresoras de referencia tienen entre 10 y 20 veces el índice de fallo de la Form 4, y que una de cada cuatro impresiones de la impresora de referencia B fallan. Cabe destacar que estos resultados ni siquiera incluyen la fiabilidad del hardware, ya que dos de las impresoras de referencia B llegaron averiadas y tuvieron que ser reemplazadas para poder comenzar el ensayo. Esto supuso perder varios días de trabajo sustituyendo el hardware, además de dedicar muchas horas de trabajo manual a resolver problemas, limpiar impresiones fallidas y restablecer la impresora para volver a intentar la impresión.

Todos estos resultados se obtuvieron en un laboratorio con condiciones óptimas, y con impresiones que habían sido validadas para imprimirse con éxito en las cuatro impresoras sometidas a ensayo. Es importante tener en cuenta que las condiciones fuera del laboratorio con modelos generados por los usuarios suelen ser inferiores en general. Por ejemplo, el índice de éxito de la impresión en condiciones reales de la Form 4 en el momento de redactar este informe (medido por Formlabs) era del 94 %.

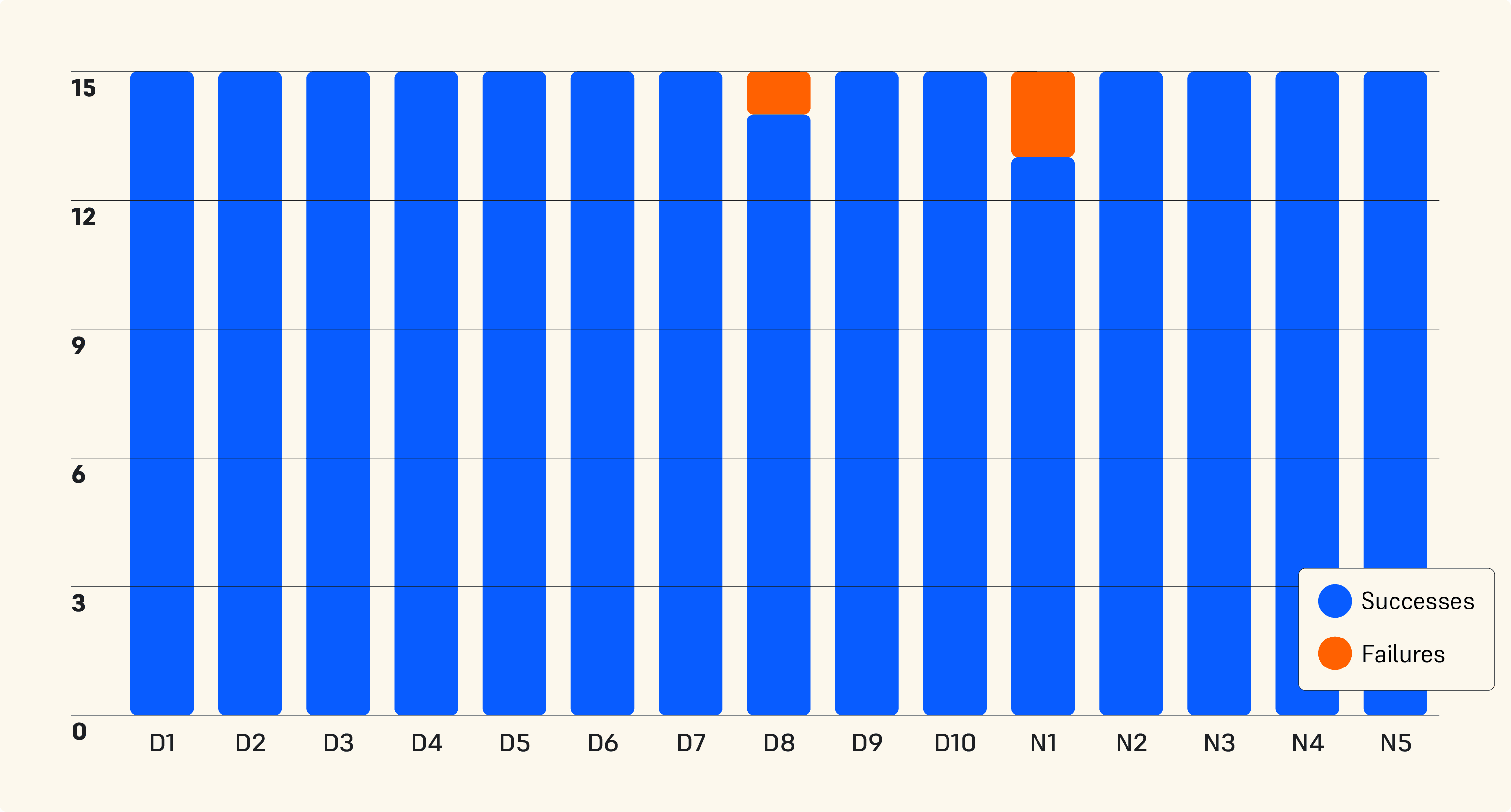

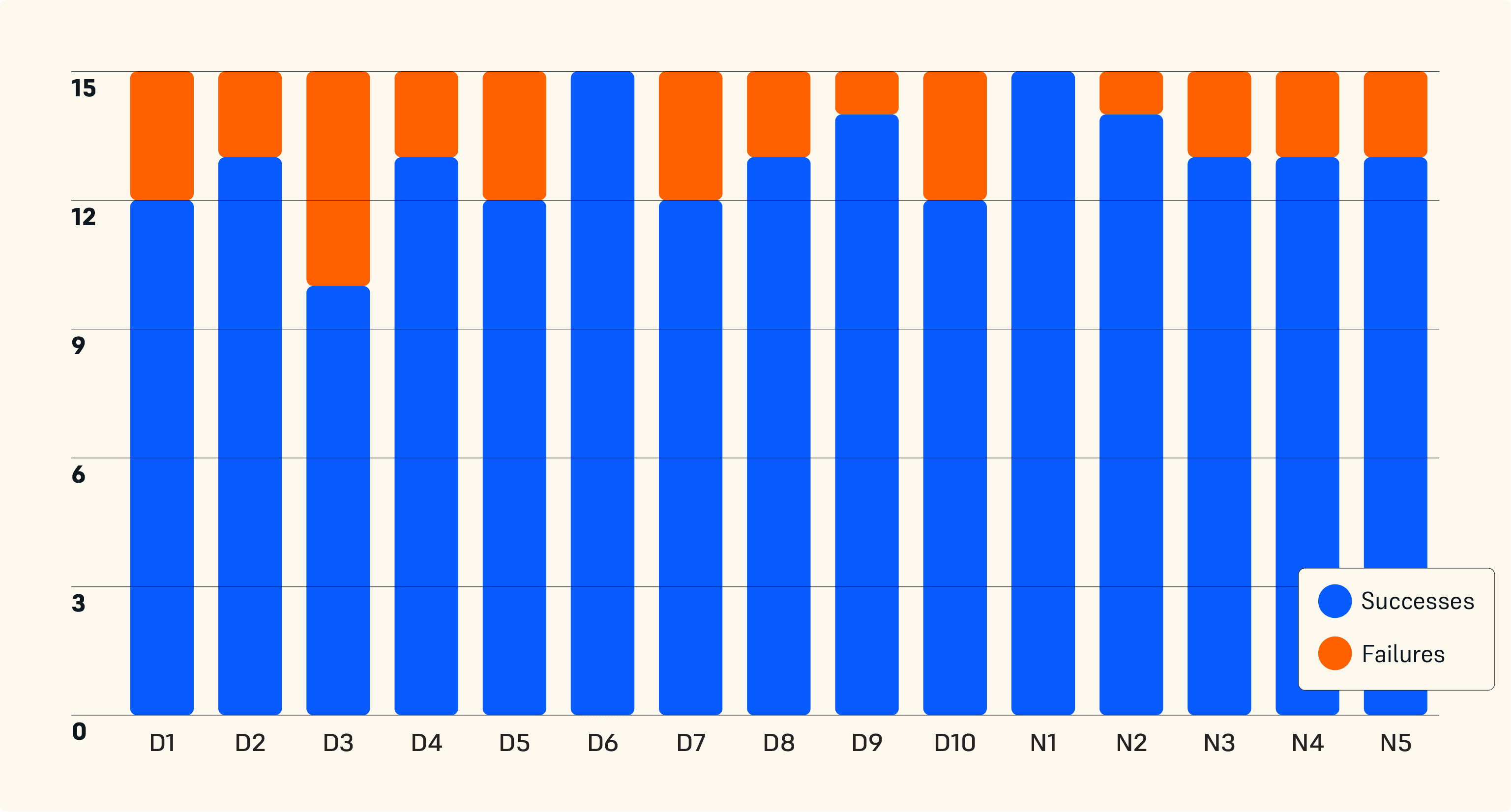

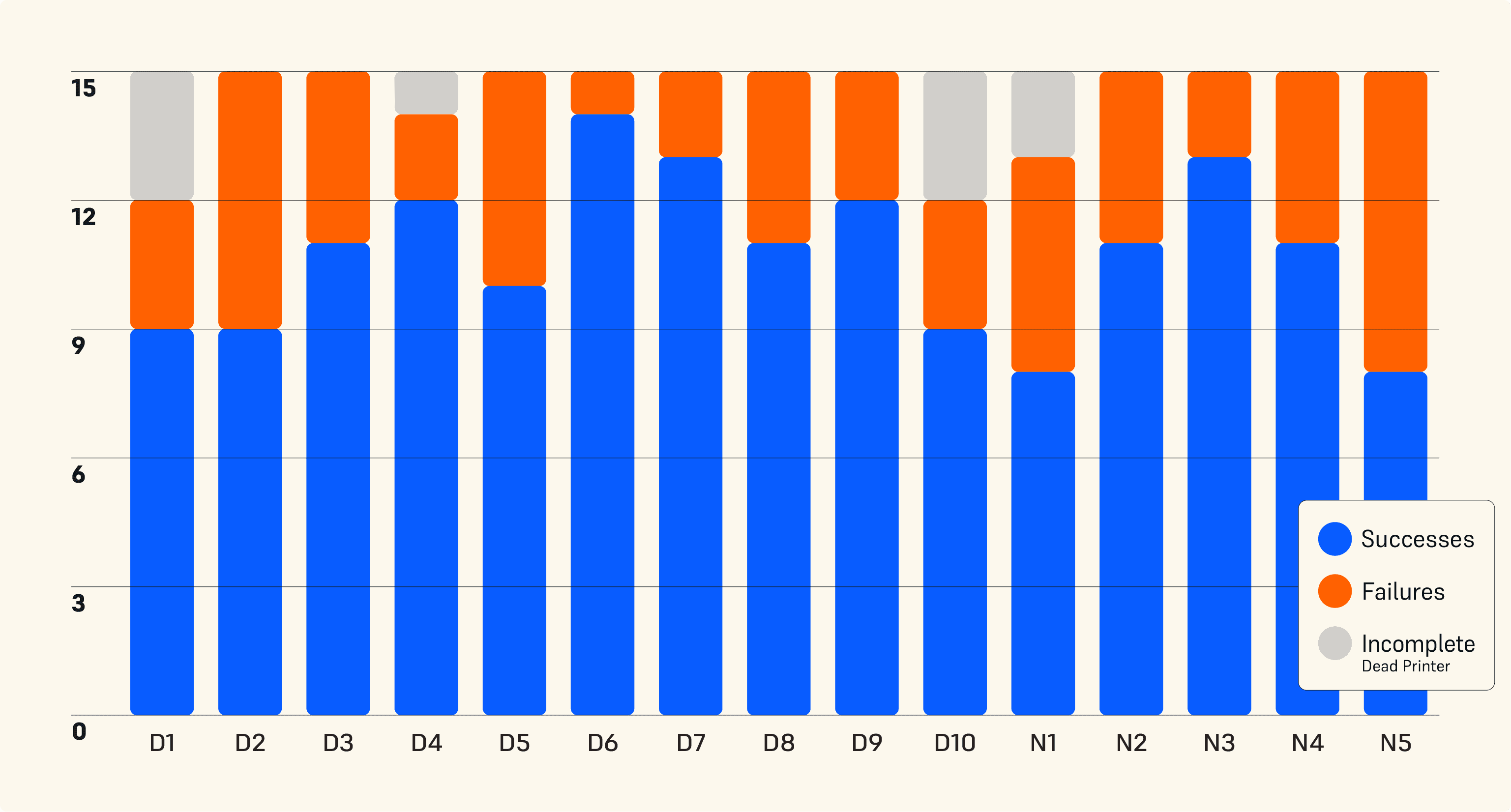

Índice de éxito y de fallo de la impresión en 225 impresiones

Esta gráfica muestra que la Form 4 es mucho más fiable que otras impresoras de resina de escritorio.

Hay muchos factores que contribuyen a la fiabilidad de una impresora 3D. Formlabs, por ejemplo, dedica varias semanas a validar los ajustes de impresión de cada material antes de lanzarlo al mercado, y dispone de sistemas de diagnóstico y supervisión automatizados para ofrecer una mejora continua a lo largo del uso de la impresora. Esto se suma a varias rondas de validación y ensayos que se lleva a cabo con cada nuevo modelo de impresora y a una inspección de calibración y control de calidad de 60 puntos antes de que cada impresora salga de la fábrica. Una combinación de ingeniería de hardware, ingeniería de materiales, ajustes de configuración, monitorización in situ y un estricto control de calidad han dado como resultado la elevada cifra de fiabilidad que presentamos aquí.

La intención de Formlabs es continuar con esta labor, estableciendo el estándar de rendimiento de las impresoras y trabajando en la publicación de las normas que describen ese estándar, de modo que los clientes puedan disponer de información de confianza sobre la fiabilidad de las impresoras, sean de Formlabs o de sus competidores.

|

Impresora |

Form 4 |

Form 3+ |

Impresora de referencia A |

Impresora de referencia B |

||||

|

Averiada al llegar |

0 |

0 |

0 |

2 |

||||

|

Objetivo de n.º de impresiones |

225 |

225 |

225 |

225 |

||||

|

Impresiones completadas |

225 |

225 |

225 |

216 |

||||

|

Impresiones fallidas |

3 |

3 |

31 |

55 |

||||

|

Índice de fallo |

1,3 % |

1,3 % |

13,8 % |

25,3 % |

||||

|

Año de lanzamiento |

2024 |

2019 |

2023 |

2022 |

||||

|

Volumen de impresión |

20,0 x 12,5 x 21,0 cm |

14,5 x 14,5 x 19,3 cm |

19,8 x 11,9 x 21,8 cm |

19,8 x 12,2 x 23,6 cm |

||||

|

Tecnología |

MSLA |

SLA por láser |

MSLA |

MSLA |

||||

|

Modos de fallo |

- Faltan trozos (x2) - Detención de la impresión (x1) |

- Faltan trozos (x2) - Deformación (x1) |

- Falta de adherencia (x13) - Delaminación (x7) - Faltan trozos (x6) - Grietas (x5) |

- Falta de adherencia (x31) - Grietas (x10) - Faltan trozos (x6) - Delaminación (x5) - Fallo de LCD (x3) |

||||

|

Problemas no relacionados con la impresión |

- Firmware desfasado (x1) |

Ninguno |

- Hacía falta sustituir la película (x5) |

- Fallo de la vuelta a la posición inicial (x7) - Fallo del módulo led (x1) - Fallo de LCD (x2) |

||||

|

Horas perdidas de impresión por fallos |

9 |

17 |

Más de 100 |

Más de 250 |

||||

Reserva una consulta

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Metodología

Impresoras y materiales

Selección

Para comprender plenamente las distintas opciones disponibles, se seleccionaron para este ensayo cuatro tipos diferentes de impresoras 3D SLA o de resina, todas las cuales funcionaban mediante fotopolimerización en tanque. Las dos primeras eran los tipos de impresora ya existentes de Formlabs: la Form 3+, una actualización de la Form 3 (una impresora que se lanzó originalmente en 2019) que ya cuenta con una larga trayectoria, y la nueva Form 4, lanzada en 2024. Además, se seleccionaron dos impresoras de referencia para poder comparar las máquinas de Formlabs con impresoras de menor coste que tuvieran un área de impresión similar. En EE. UU., la primera impresora de referencia cuesta unos 450 $ y la segunda unos 650 $, por lo que se pueden calcular unos precios similares en los mercados europeos. Los precios actuales de las impresoras de Formlabs se pueden consultar en el sitio web. En el momento de los ensayos, la Form 3+ costaba en torno a 2500 € y el precio de la Form 4 era de aproximadamente 4500 €.

Cada impresora se utilizó únicamente con el hardware más actualizado que le correspondía, es decir, el Form 3 Resin Tank V2.1 y la Build Platform 2 en el caso de la Form 3+. Del mismo modo, la resina seleccionada para cada impresora se identificó como la resina gris estándar producida por las respectivas marcas y anunciada para esa impresora, como la Grey Resin V4 para la Form 3+ y la Grey Resin V5 para la Form 4.

Adquisiciones

Las impresoras de Formlabs, los accesorios y 30 litros de cada resina se adquirieron en el sitio web de Formlabs y se enviaron directamente al laboratorio de pruebas. No se dio ningún trato especial al pedido, ni se hizo ninguna modificación en las impresoras.

Las impresoras de referencia y su correspondiente hardware y materiales se pidieron a Amazon si estaban disponibles o directamente a los sitios web de los fabricantes si no lo estaban. Todas las impresoras puestas a prueba fueron recibidas por los laboratorios de ensayo como nuevas y desembaladas directamente.

Modelos 3D y división en capas

Selección

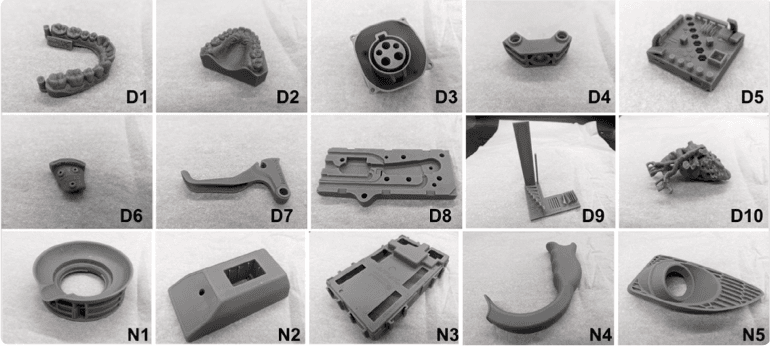

Se seleccionaron 15 modelos 3D diferentes de entre una amplia gama de aplicaciones, tamaños y factores de forma. El tamaño de las piezas abarcaba desde un cuadro delimitador de solo 20 mm hasta llenar todo el volumen de impresión de la impresora (incluyendo los soportes). La mayoría de los modelos requerían soportes y no podían imprimirse directamente sobre la base de impresión. Las piezas elegidas fueron las siguientes:

- Aplicaciones de ingeniería/fabricación: Ocho piezas

- Seis piezas de uso final para el sector de la automoción, los productos de consumo o un uso industrial

- Una fijación para dar soporte a herramientas

- Un molde para moldeo

- Aplicaciones biomédicas: Cinco piezas

- Una guía quirúrgica

- Un modelo de un órgano escaneado (una aorta)

- Un prototipo de un producto sanitario

- Modelos dentales: Dos piezas

- Modelos de diagnóstico de la impresión: Dos piezas

Todos los modelos, sus diseñadores y sus descripciones se pueden encontrar en el apéndice. Muchas de las piezas son piezas reales de clientes de Formlabs utilizadas con permiso de los diseñadores, y las que no lo son se han diseñado como equivalentes funcionales de piezas reales que se han impreso anteriormente. Formlabs utiliza los dos modelos de diagnóstico para evaluar el rendimiento tanto de las resinas como de las impresoras.

División en capas y configuración

Para dar la mayor probabilidad posible de éxito en la impresión, los modelos se orientaron mediante la herramienta Orientación automática de PreForm. Esta orientación se mantuvo para todos los tipos de impresora (tanto en la Form 3+ como en la Form 4, así como para los dos tipos de impresora de referencia).

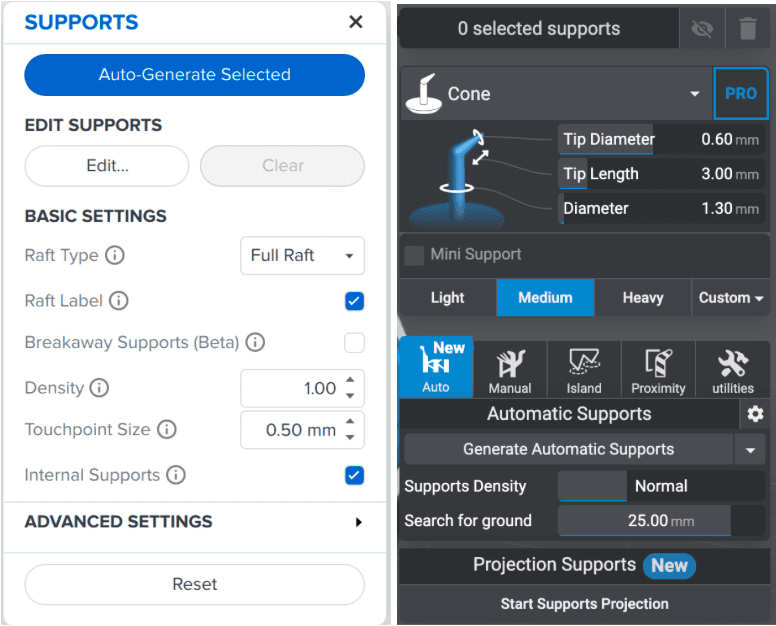

Herramientas de generación automática de soportes de PreForm (izquierda) y Lychee (derecha) en sus configuraciones estándar.

La generación de soportes y la división final en capas se realizaron en el software laminador correspondiente para cada impresora. Para las impresoras de Formlabs, este software fue PreForm, mientras que para las dos impresoras de referencia se seleccionó el software Lychee Slicer. Los soportes de las impresiones de Formlabs se generaron siempre con los ajustes por defecto (sin modificaciones) utilizando la herramienta "Auto-Generate Selected" (Generar selección automáticamente)" que aparece en la imagen de la izquierda. Del mismo modo, se generaron soportes para todas las impresiones de las dos impresoras de referencia utilizando la herramienta Automatic Supports (Soportes automáticos) de Lychee, mostrada en la imagen de la derecha. En Lychee, se utilizó el ajuste de soportes Medium (Medio) para todos los modelos, a excepción del modelo D8, que, debido a su gran superficie plana, era más propenso a la deformación, por lo que se utilizaron ajustes de soportes Heavy (Pesado) para evitar la delaminación.

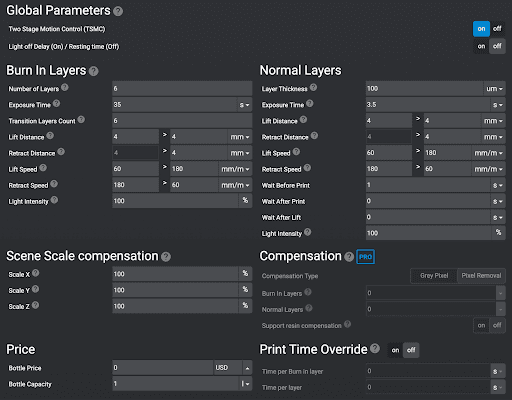

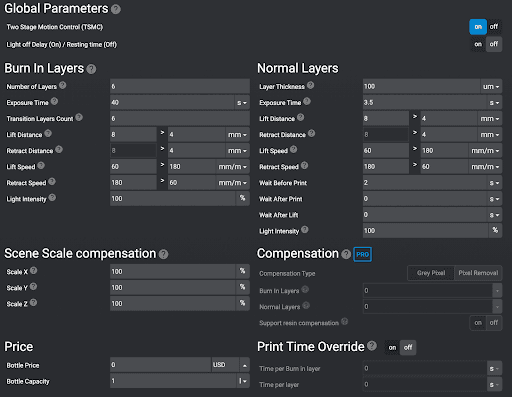

Los ajustes de cada impresora se establecieron utilizando las configuraciones recomendadas por los fabricantes. En el caso de Formlabs, estos ajustes ya estaban integrados en PreForm, con lo que solo hacía falta elegir la impresora (Form 3+ o Form 4), el material (Grey Resin V4 o Grey Resin V5) y la altura de capa (100 micras). Las resinas de referencia tienen un editor de ajustes más complejo, pero todos los ajustes de los materiales elegidos han sido publicados por los respectivos fabricantes de las impresoras. Además, existen muchos ajustes publicados por la comunidad que han sido validados por los usuarios en ambas impresoras, por lo que los ajustes se eligieron en función de esto, manteniéndose en 100 micras para que las alturas de capa fueran las mismas en ambas impresoras. El conjunto completo de ajustes figura en el apéndice.

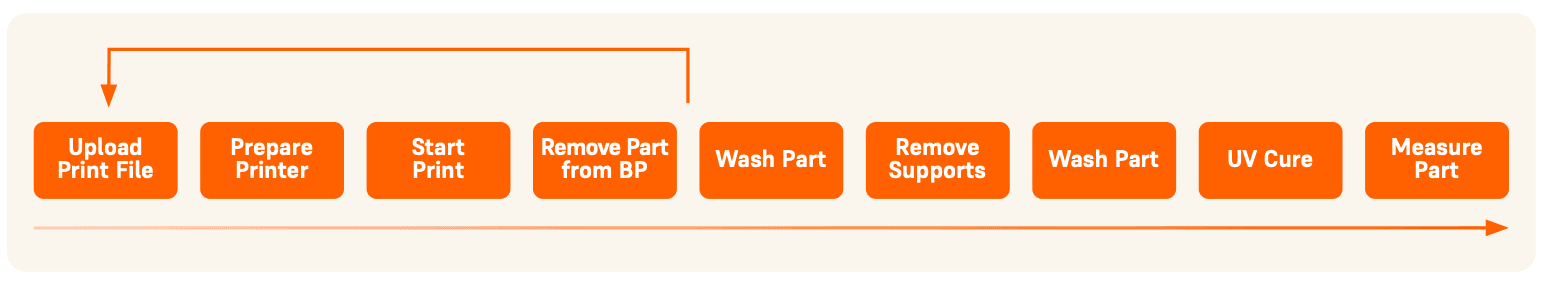

Procedimiento normalizado de trabajo

Se siguió un PNT para las cuatro impresoras, con solo pequeñas modificaciones necesarias para cada tipo. Aquí mostramos una referencia visual rápida.

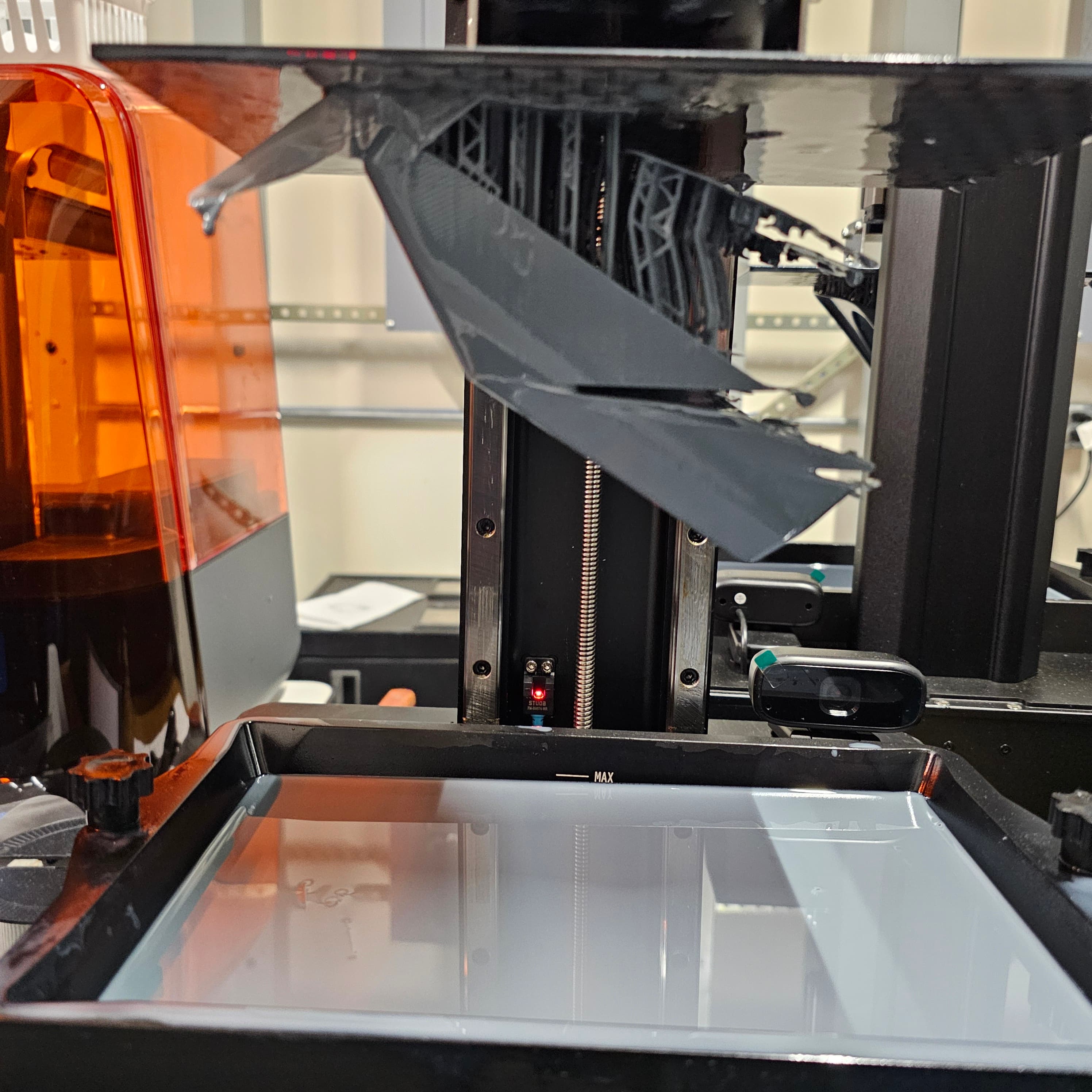

En cada impresora, la base de impresión y el tanque de resina se mantuvieron vinculados a esa impresora, para reducir al mínimo los problemas derivados de la variación entre los tanques y las bases de impresión. Se inspeccionaron semanalmente para detectar daños, perforaciones o manchas.

En las impresoras que no dispensan resina automáticamente, se prellenó el tanque con resina hasta justo por debajo de la altura máxima de llenado recomendada antes de cada impresión, para reducir el riesgo de que se acabara la resina. Como ambas impresoras de Formlabs disponen de tecnología de dispensación automática, no fue necesario hacer eso. En el caso de la Form 3+, se realizó un prellenado inicial para acelerar la impresión, pero con la Form 4 esto tampoco fue necesario, ya que el sistema de válvulas rediseñado ofrece un llenado más rápido que el de la Form 3+. Después, la resina se vertió automáticamente en el tanque según las necesidades de la impresora y los cartuchos se cambiaron cuando se quedaron vacíos.

Todos estos consumibles y accesorios se revisaron antes de seleccionar la impresión de la cola y empezar a imprimir. A continuación, se permitió que las impresiones se ejecutaran sin interferencias, a menos que dieran un error. Se anotaron los códigos de error y, a continuación, los operarios siguieron las indicaciones de la pantalla para restablecer y reanudar la impresión o para que fallara la impresión y dejar de imprimir según fuera necesario. Si las impresiones tenían un fallo, se comprobaba si quedaba material en los tanques y se limpiaba este material restante antes de iniciar la siguiente impresión.

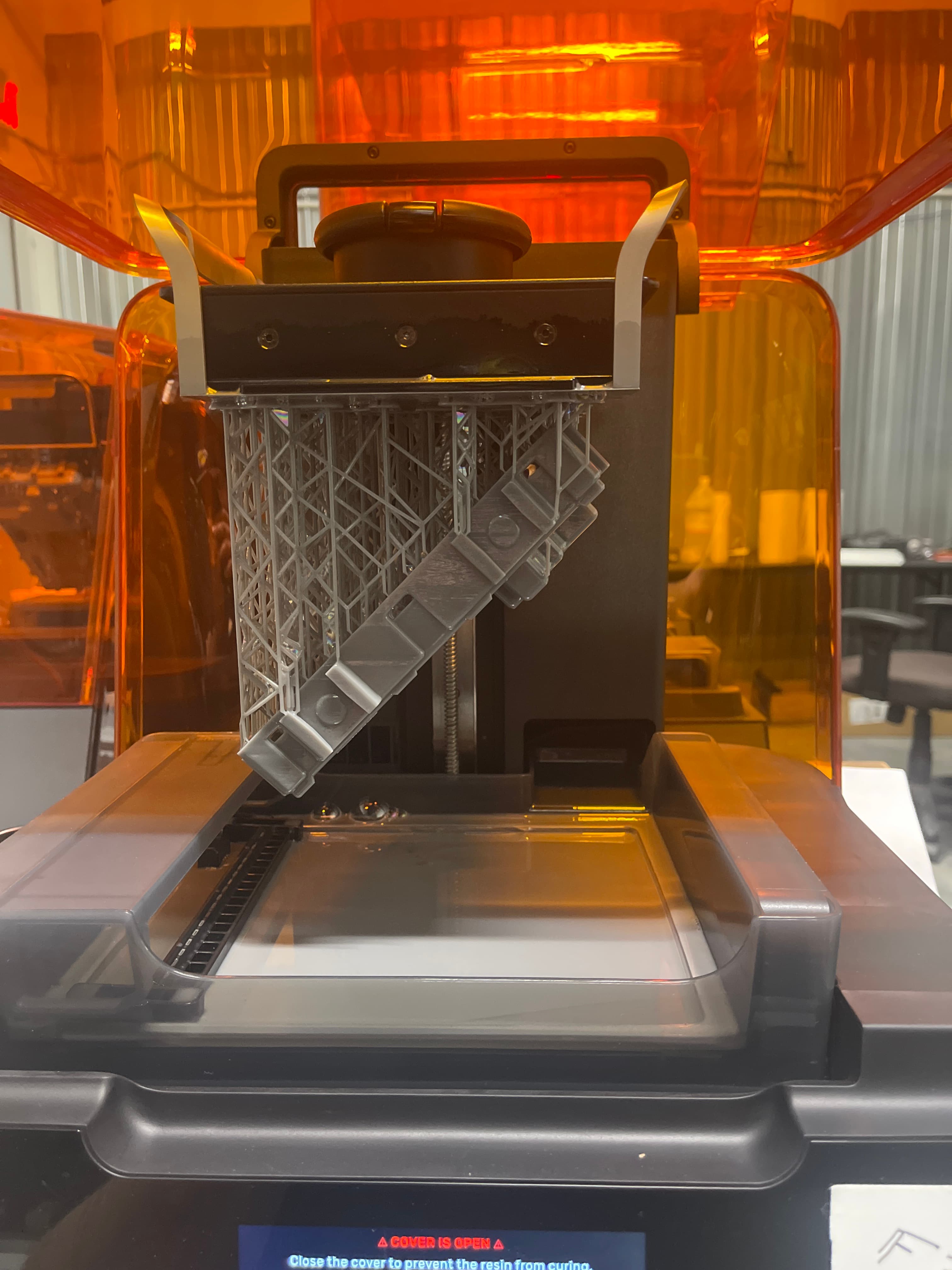

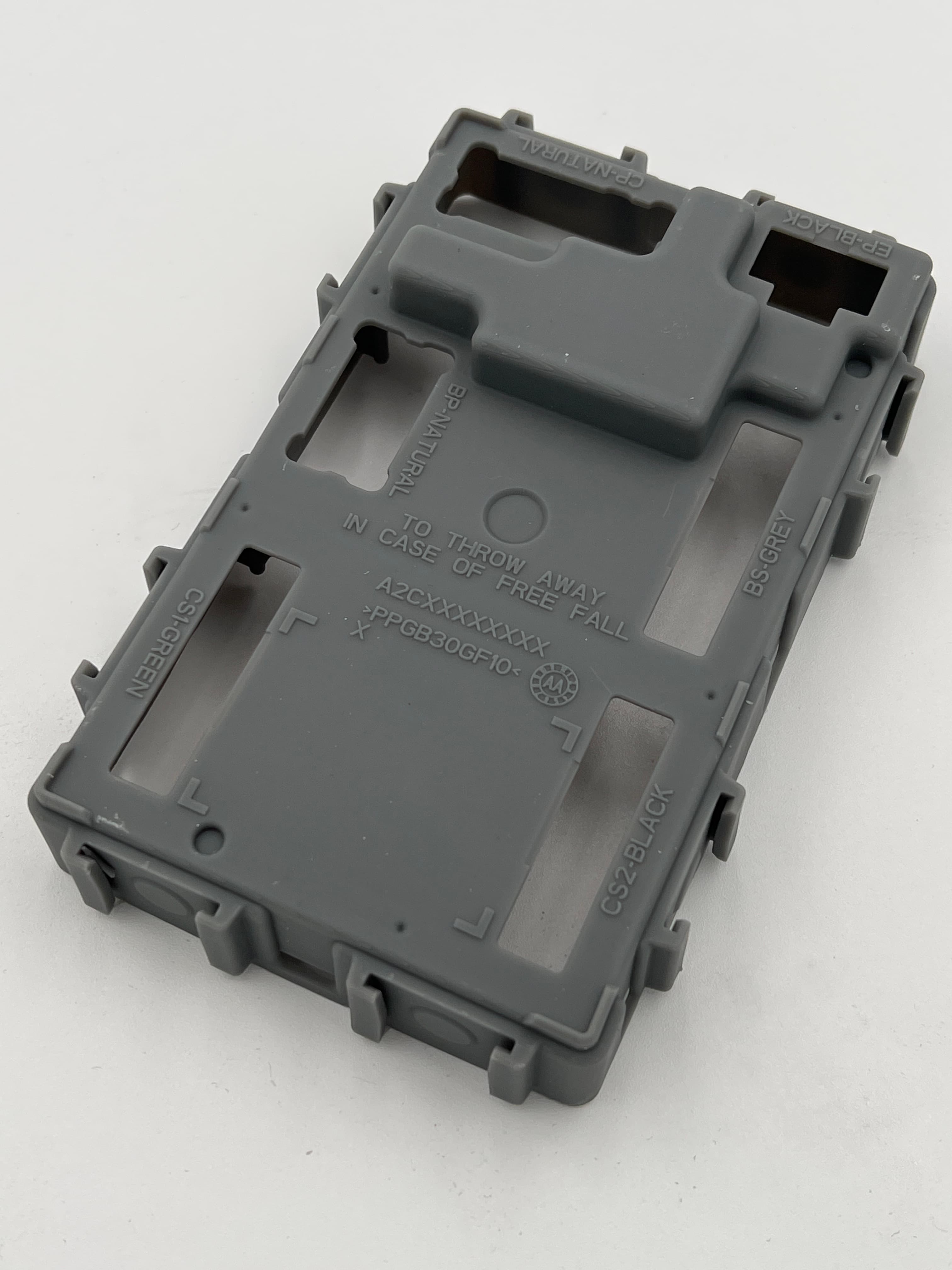

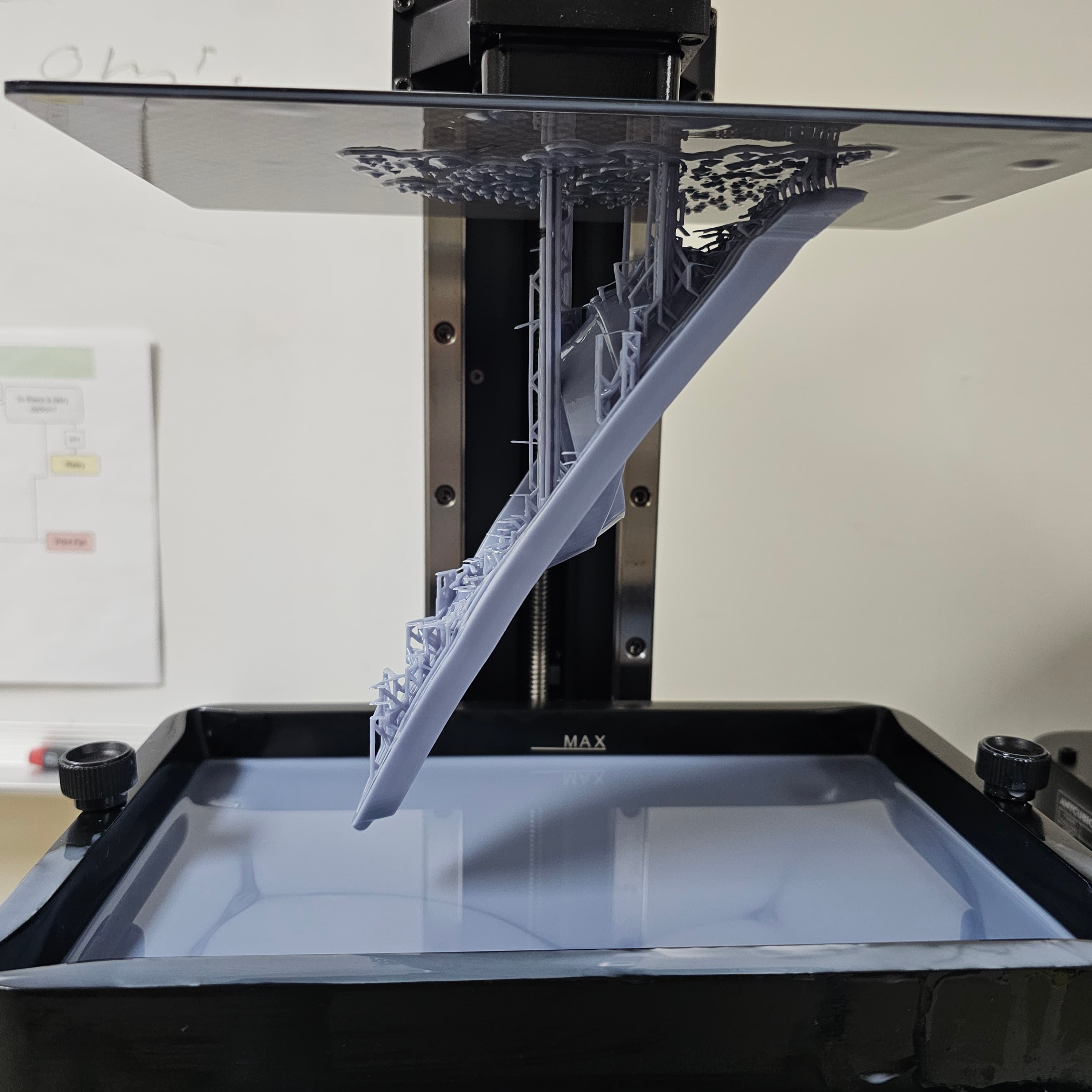

Pieza terminada en la Form 3+ (N3) en varias fases diferentes: inmediatamente después de la impresión, estando aún en la impresora (izquierda); después del primer lavado con los soportes todavía puestos (centro) y después de eliminar los soportes y curarla, en su estado final (derecha).

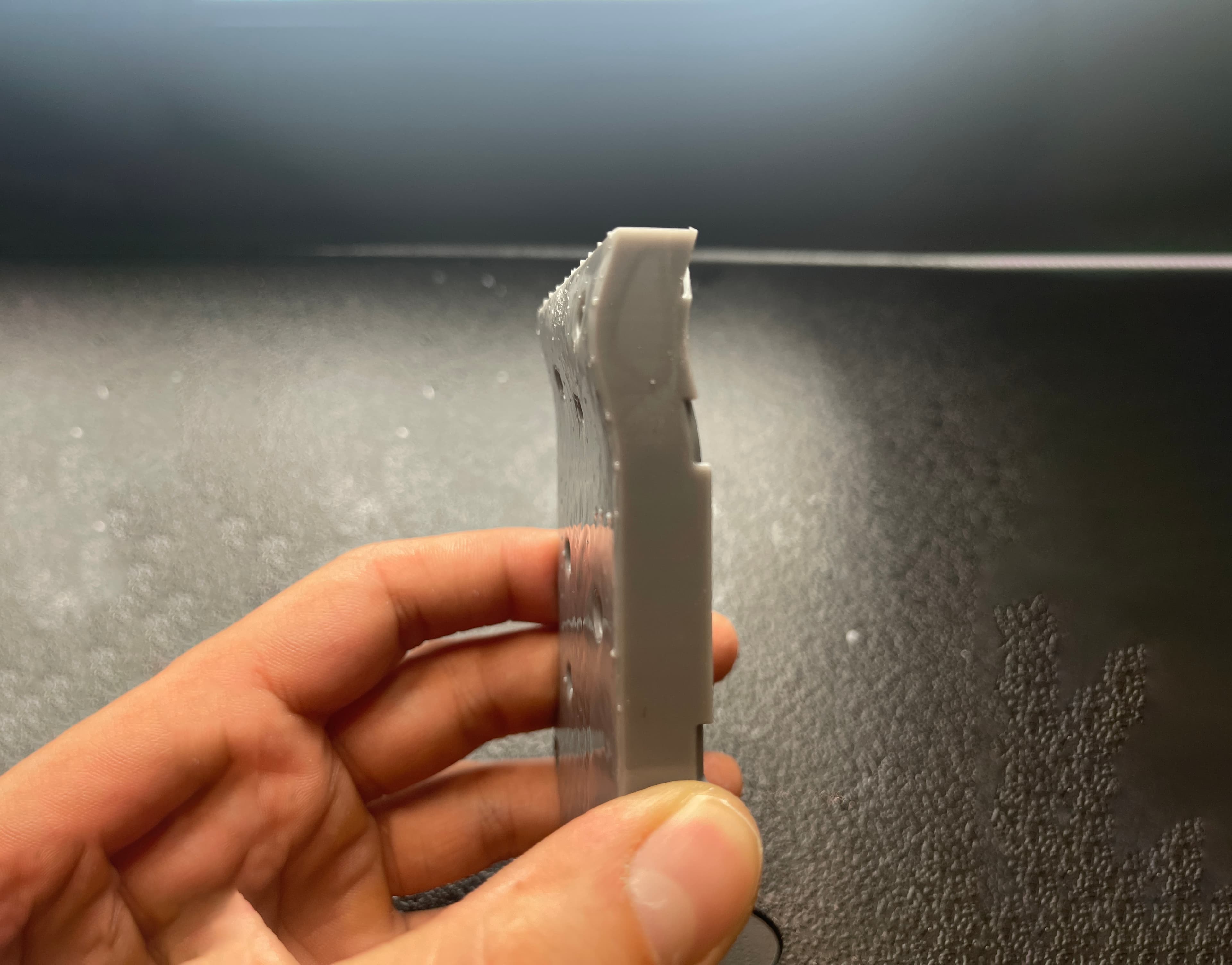

Al finalizar la impresión, todas las impresiones se fotografiaron inmediatamente en la impresora y, a continuación, se retiraron de la base de impresión utilizando una espátula o rascador según fuera necesario. A continuación, las piezas impresas húmedas se llevaron a una Form Wash llena de alcohol isopropílico y se lavaron durante 5 minutos. Después, se sacaron las impresiones de la máquina y se fotografiaron con los soportes todavía unidos a ellas. El siguiente paso fue retirar los soportes y someter las piezas a un segundo lavado en alcohol isopropílico durante 10 minutos para eliminar por completo la resina de la superficie. Luego se curaron todas las piezas impresas bajo luz UV en la Form Cure, para darles un curado completo y eliminar cualquier pegajosidad de la superficie. En este momento se tomó una serie final de imágenes de la pieza impresa.

En el posacabado, se utilizó equipamiento de Formlabs tanto para la fase de lavado (Form Wash) como para la de curado (Form Cure), debido a lo similares que son los requisitos de posacabado de todas las tecnologías de fotopolimerización en tanque. Se utilizaron dos lavados para cada tipo de impresora a fin de evitar una contaminación cruzada excesiva: un lavado principal para retirar la mayor parte de la resina y un lavado secundario mucho más limpio para eliminar cualquier resto de resina que quedase. A estos lavados se les renovó el baño de alcohol isopropílico cada 100 lavados para evitar que el alcohol isopropílico se saturara de resina y perdiera su eficacia.

Observaciones y mediciones

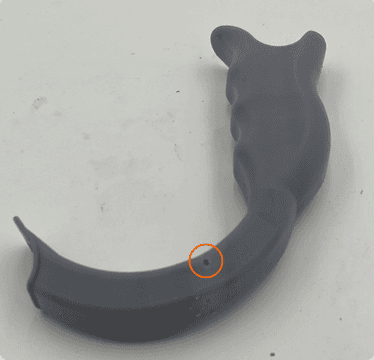

Después de cada impresión, se determinó el éxito/fracaso de la misma, marcándose como fracaso si había un problema importante con la impresión que hiciera claramente que la pieza no funcionara. Algunos ejemplos son:

-

Falta de adherencia a la base de impresión: La primera capa nunca se adhirió a la base de impresión o se desprendió de ella en algún momento de la impresión, por lo que no hay una pieza impresa reposando sobre la base de impresión.

- Delaminación importante: La pieza se imprimió parcialmente o con un gran espacio abierto.

- La impresión acaba deformándose: La pieza se deformó hasta tal punto que salió del plano de impresión y quedó inutilizable.

- Características sin desarrollar en la impresión: Normalmente, esto se debe a que algún trozo de una impresión se delamina y provoca fallos en cascada.

Se observaron más defectos de poca importancia, pero como la impresión se completó satisfactoriamente, se consideraron un éxito. Algunos ejemplos son:

-

Rayas superficiales: Defecto superficial que aparece en las piezas impresas como una serie de líneas u ondulaciones.

-

Deformación limitada: La pieza se deformó de tal forma que no obstaculizó la impresión, pero pudo causar problemas de ajuste.

-

Orificios que atraviesan la impresión: Agujeros no intencionados en la impresión, normalmente verticales.

- Gran presencia de residuos de los soportes: Problemas en los que los soportes han dejado daños en la impresión que podrían obstaculizar el funcionamiento de la pieza.

Las demás piezas impresas se consideraron perfectas, ignorando cualquier problema estético o de precisión dimensional que pudiera haberse producido.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Resultados de los ensayos

Fiabilidad del hardware

El primer resultado que hubo que comprobar acerca de la fiabilidad de las impresoras era si habían llegado en buen estado de funcionamiento y si continuaron funcionando durante todo el período de pruebas. Las cinco impresoras Form 4, las impresoras Form 3+ y las impresoras de referencia A llegaron sin problemas y todas pudieron instalarse e iniciarse en 15 minutos, sin necesidad de procedimientos de resolución de problemas ni de calibración. Esto se mantuvo en gran medida a lo largo del proceso de ensayo, sin que surgieran problemas mecánicos ni en las impresoras Form 4 ni en las impresoras de referencia A, y el único problema en las impresoras Form 3+ fue que una de las cinco desarrolló un chirrido en el eje X tras dos semanas y media de ensayo que no dio lugar a ningún problema de impresión. Las impresoras de referencia A sí que requerían un cambio preventivo de la película de liberación tras tres semanas de impresión, lo que venía indicado en la interfaz de usuario, aunque en ese momento no se observaron daños en la pantalla.

Las impresoras de referencia B tuvieron bastantes más problemas: una impresora llegó averiada y otra tuvo un fallo de LCD después de tres días de impresión. Estas impresoras requerían que se nivelara la base de impresión antes de usarlas, y en tres de ellas fue necesario cambiar los procedimientos de nivelación, ya que la impresora perdió la posición inicial e intentó bajar la base de impresión por debajo de la pantalla LCD, lo que provocó que la base de impresión se bloqueara al iniciar una impresión. El operario lo solucionó incrementando manualmente la altura de la posición inicial hasta que dejó de producirse el atasco de los motores al iniciar una impresión.

Fiabilidad de la impresora

Índice de éxito y de fallo de la impresión en 225 impresiones

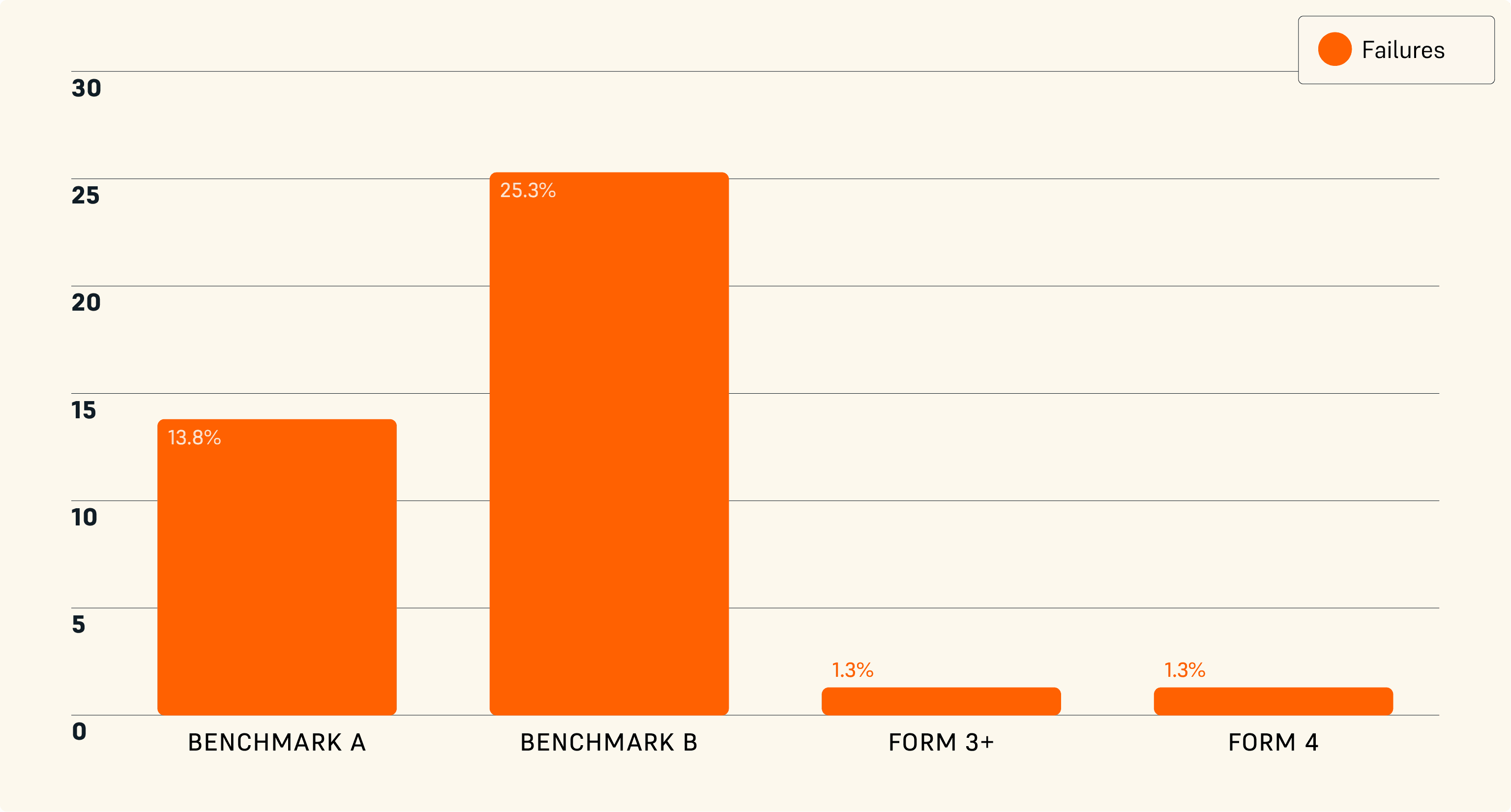

Los ensayos mostraron que la Form 4 y la Form 3+ de Formlabs tenían unos índices de fallo del 1,3 % y el 1,3 % respectivamente, mientras que la impresora de referencia A tenía un índice de fallo del 13,8 % y la impresora de referencia B obtuvo el peor resultado de rendimiento, con un índice de fallo del 25,3 %. Para ver con detalle los niveles del problema, es posible centrarse simplemente en los índices de fallo, que mostramos abajo. Estos índices de fallo suelen influir directamente en los costes por pieza, los análisis modales de fallos y efectos (AMFE) y muchos otros criterios importantes. Además, para eliminar posibles valores atípicos, esto se puede concretar todavía analizando los resultados de cada modelo, para determinar si hay algún sesgo hacia geometrías concretas que causen fallos.

Índice de fallo de la impresión

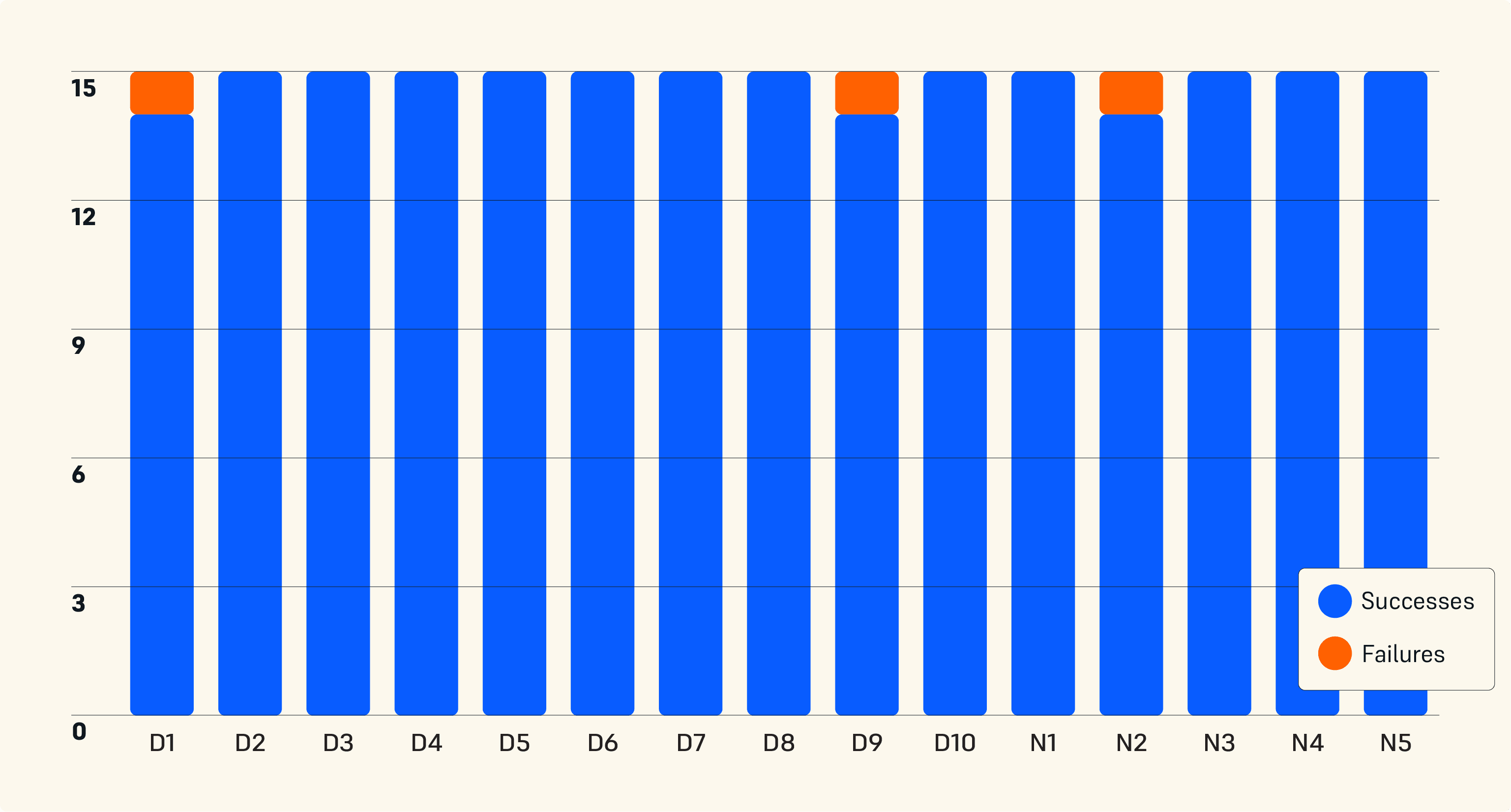

Fiabilidad de la impresora por modelo

Form 4: Resultados de la impresión por modelo 3D

Form 3+: Resultados de la impresión por modelo 3D

Impresora de referencia A: Resultados de la impresión por modelo 3D

Impresora de referencia B: Resultados de la impresión por modelo 3D

Aunque algunas geometrías muestran más fallos en determinados tipos de impresora, se observa que los fallos se producen de forma bastante uniforme en las distintas impresiones. La mayoría de las geometrías tienen un buen resultado en la Form 3+ y la Form 4 sin fallos de impresión.

Conclusión

En la última década, la impresión 3D se ha convertido en una herramienta imprescindible para muchos profesionales, lo que significa que la necesidad de impresoras fiables es mayor que nunca. Este informe pretende explorar el rendimiento de las impresoras de fotopolimerización en tanque actuales, presentando datos que han sido recopilados por un tercero imparcial.

Estos datos deberían ayudar a decidir qué impresoras se adaptan mejor a las necesidades particulares de cada usuario. Para usos que no sean exigentes, las impresoras de bajo coste pueden ser la elección correcta, pero para los profesionales que necesitan que las piezas se impriman con fiabilidad, precisión y sin un exceso de trabajo manual, las impresoras de Formlabs ofrecerán un rendimiento mucho mejor. Los fallos de impresión pueden provocar no solo una pérdida de resina y consumibles, sino también una pérdida de tiempo, que haga falta realizar más trabajo manual y una mayor frustración.

Para garantizar la calidad y la integridad de los datos, el ensayo fue realizado por un líder mundial independiente en ensayo de productos. Formlabs, el fabricante de la Form 4 y la Form 3+, definió los ensayos y procedimientos que el laboratorio de pruebas externo utilizó durante el testeo, con el objetivo de estandarizar estas pruebas en todas las impresoras.

Al completar los ensayos con un laboratorio de ensayo externo, Formlabs puede mantener la validez, integridad y calidad de los datos de estos resultados, y está iniciando el proceso de estandarización de los ensayos de fiabilidad. Anteriormente, las afirmaciones de fiabilidad, precisión, velocidad, etc. dependían en gran medida de que las verificara el fabricante correspondiente, a diferencia de las propiedades de los materiales, que siguen metodologías establecidas y con frecuencia se verifican en laboratorios de terceros. Este trabajo es un intento de empezar a crear normas y estándares de calidad para estos productos y seguir apoyando la creación de más normas ASTM/ISO para el sector de la fabricación aditiva, con la esperanza de que esto facilite a todas las empresas de impresión verificar sus afirmaciones, así como proporcionar datos fiables a los fabricantes que planean utilizar la impresión para producir piezas de producción.

Apéndice

1.0 Descripción de los modelos

|

ID |

Nombre |

Diseñador |

|

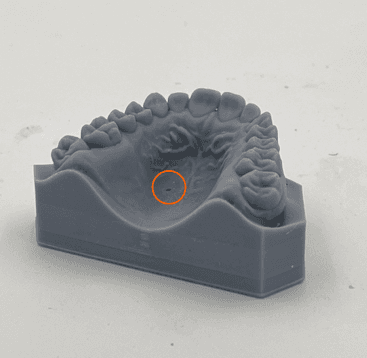

D1 |

Modelo de arcada dental |

Formlabs |

|

D2 |

Modelo dental palatino |

Formlabs |

|

D3 |

Puerto conector EV J1772 |

Formlabs, siguiendo la norma J1772 |

|

D4 |

Sujeción con guía para el posicionamiento de brocas |

Formlabs |

|

D5 |

Artículo de prueba de Formlabs 1 |

Formlabs |

|

D6 |

Guía quirúrgica pélvica |

Insight Surgery |

|

D7 |

Maneta de freno de bicicleta |

Formlabs |

|

D8 |

Molde de sobremoldeo de accionador blando |

RightHand Robotics |

|

D9 |

Artículo de prueba de Formlabs 2 |

Formlabs |

|

D10 |

Aorta escaneada |

Northwell Health |

|

N1 |

Prototipo de canaleta vertedora |

Formlabs |

|

N2 |

Cubierta de compartimento de baterías |

Avance Design |

|

N3 |

Cubierta automovilística |

Continental |

|

N4 |

Dispositivo para vías respiratorias |

VIDA Medical Devices |

|

N5 |

Cubierta de faros antiniebla |

Formlabs |

Los modelos diseñados por Formlabs están disponibles para su descarga como archivo ZIP aquí. Los archivos STL ya están orientados para imprimir resina con éxito, pero las estructuras de soporte se deben generar en el software laminador o visor por capas que se está probando.

2.0 Ajustes de impresión

2.1 Ajustes de la impresora de referencia A

2.2 Ajustes de la impresora de referencia B

3.0 Definiciones

|

Término |

Definición en el contexto de este informe |

|

Impresora |

Una única impresora 3D (cada máquina forma parte de una serie de modelos de una marca) |

|

Modelo |

Un archivo de diseño de una geometría específica |

|

Impresión |

Una impresión 3D física de un modelo |

|

Fiabilidad mecánica |

Fiabilidad de una impresora para funcionar según lo previsto, es decir, los movimientos del motor, las pantallas LCD, las funciones de alimentación, etc. |

|

Fiabilidad de las impresiones |

Fiabilidad de una impresora a la hora de imprimir con éxito un modelo, sin que se produzca un problema importante que inutilice la pieza impresa |