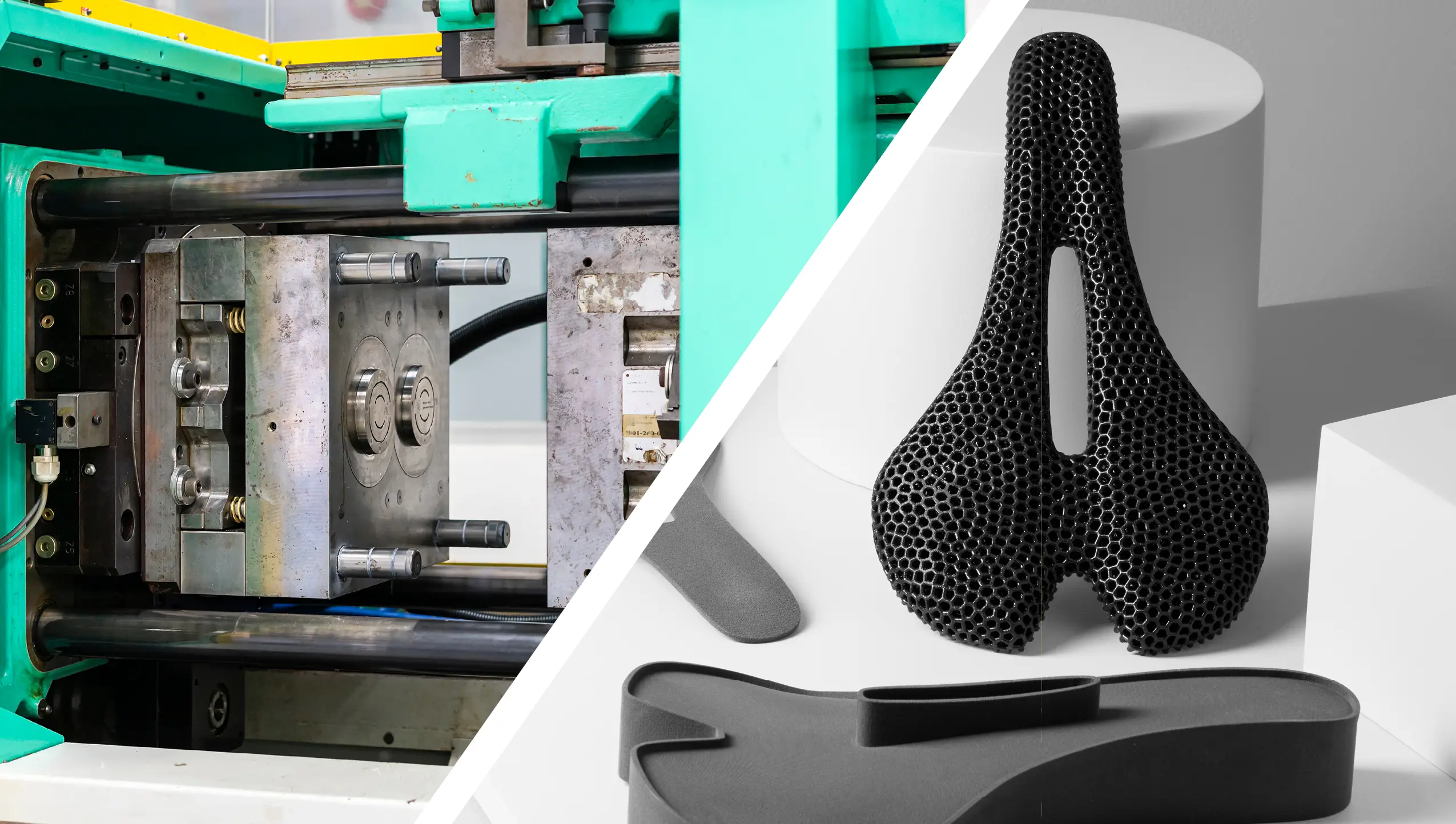

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

En este libro blanco, hablaremos del moldeo por inyección y de sus ventajas y desventajas. También presentaremos la impresión 3D SLS y las aplicaciones en las que se puede utilizar como tecnología complementaria. Con la ayuda de dos casos de estudio de fabricantes que utilizan tanto la impresión 3D SLS y el moldeo por inyección para piezas de uso finales, explicaremos cuándo tiene sentido pasar de un tecnología a otra para optimizar la eficiencia.

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

En este libro blanco, hablaremos del moldeo por inyección y de sus ventajas y desventajas. También presentaremos la impresión 3D SLS y las aplicaciones en las que se puede utilizar como tecnología complementaria. Con la ayuda de dos casos de estudio de fabricantes que utilizan tanto la impresión 3D SLS y el moldeo por inyección para piezas de uso finales, explicaremos cuándo tiene sentido pasar de un tecnología a otra para optimizar la eficiencia.

Introducción

Prácticamente todas las piezas de plástico que se usan en la vida cotidiana, desde las carcasas de los móviles hasta los botones de la radio de un coche, se fabrican de la misma manera: mediante un proceso industrial de moldeo por inyección. El moldeo por inyección es un proceso inventado en el siglo XIX y modernizado a mediados de los años 50 en el que se funden gránulos de plástico para después introducirlos en un molde hueco, donde se enfrían y se endurecen hasta adquirir su forma final. Cuando el molde se abre, el producto final se retira y el molde se puede utilizar cientos o miles de veces más.

Actualmente, el moldeo por inyección es el método preferido para la fabricación con plásticos por su repetibilidad, bajo coste por pieza y tolerancias ajustadas, así como por la gama de propiedades mecánicas disponibles en función del tipo de polímero que se elija para los gránulos. Dado que el molde y la presión de inyección no cambian, las tolerancias son ajustadas y no es difícil obtener una precisión dimensional uniforme. El proceso se automatiza para reducir los costes de mano de obra y el tiempo necesario para completar cada ciclo es corto, así que los fabricantes pueden utilizar las máquinas con una eficiencia óptima. La única gran inversión es la del mismo troquel o molde maestro.

Crear el molde, que es algo que suele realizarse mediante un proceso de fabricación sustractiva del metal, resulta extremadamente caro: miles o decenas de miles de euros. Esto significa que el proceso solo es rentable con volúmenes altos de producción, cuando los costes pueden repartirse entre cientos o miles de piezas. Se suele tardar entre cuatro y ocho semanas en pasar desde el diseño al producto moldeado acabado. No se pueden realizar cambios en el diseño cuando el molde ya está hecho, por lo que los fabricantes pueden no tener más opción que crear cientos de unidades de una pieza aunque todavía se pueda optimizar el diseño a partir de las opiniones de los clientes o de los fabricantes.

En los últimos años, algunos fabricantes han recurrido al utillaje rápido como eslabón entre la creación de prototipos y las piezas de uso final, así como a hacer del moldeo por inyección una opción viable hasta para volúmenes reducidos de piezas. Se están adoptando nuevos métodos de utillaje rápido, como los moldes impresos en 3D o de aluminio, como opciones provisionales mientras se fabrican los moldes tradicionales, o para tiradas de producción de bajo volumen. La impresión 3D también se utiliza cada vez más para complementar o sustituir el moldeo por inyección.

Históricamente, la impresión 3D no ha sido una solución para plásticos de uso final y ha estado relegada al ámbito del diseño y la creación de prototipos. Sin embargo, a medida que los materiales y las tecnologías de impresión 3D han avanzado, ahora las propiedades ópticas y mecánicas que se pueden obtener con las piezas impresas en 3D a menudo son capaces de estar a la altura de las exigencias del moldeo por inyección. Con las mejores recientes en el proceso de impresión 3D mediante sinterizado selectivo por láser (SLS), los fabricantes están añadiendo la tecnología a su repertorio para usarla como un método complementario al moldeo por inyección.

Incluso después de estas mejoras, la tecnología SLS disponible capaz de igualar a los plásticos moldeados por inyección solo estaba al alcance de las mayores empresas, con el mayor capital. Solía requerir una inversión millonaria y una gran cantidad de espacio, además de los estrictos requisitos para las instalaciones en las que se realizara. Con el lanzamiento de la impresora SLS de trabajo Fuse 1 de Formlabs y su correspondiente máquina de posacabado, la Fuse Sift, la impresión 3D de calidad industrial por fin estuvo al alcance de los fabricantes de todos los tamaños. Ahora, con la actualización de la impresora Fuse 1+ 30W y la incorporación de una granalladora accesible al ecosistema, la Fuse Blast, la producción asequible está al alcance de fabricantes de todos los tamaños.

La impresión 3D SLS utiliza un láser de alta potencia para sinterizar partículas específicas de plástico, apilando capas finas una tras otra hasta obtener un conjunto fundido. La gran resistencia mecánica de las piezas acabadas convierte a la tecnología SLS en un método válido para fabricar piezas de uso final. Gracias al carácter autosostenible del lecho de polvo de la serie Fuse, resulta fácil imprimir geometrías complejas y se pueden diseñar piezas con detalles difíciles de crear con procesos de moldeo tradicionales.

Las impresoras de la serie Fuse permiten imprimir series cortas de piezas de forma económica, ya que no es necesario fabricar primero una costosa herramienta maestra. Aunque el material es más caro que el moldeo por inyección por pieza, para los fabricantes que cambian con frecuencia el diseño de sus productos o que solo necesitan fabricar un pequeño número de piezas a la vez, la serie Fuse suele ser ahora la opción más viable. Además, se ofrecen descuentos por compras al por mayor de polvo a los fabricantes que realizan producciones de gran volumen, lo que hace que la producción de decenas de miles de piezas sea más económica con la serie Fuse que con las herramientas metálicas tradicionales.

A medida que los volúmenes de producción aumentan hasta alcanzar una verdadera producción en masa, el moldeo por inyección puede seguir siendo la solución adecuada, pero la gama de aplicaciones y los volúmenes de producción en los que la impresión 3D SLS es más eficiente ha crecido significativamente en los últimos años, lo que permite a los fabricantes ahorrar tiempo y costes en comparación con las herramientas tradicionales.

Este libro blanco muestra los costes de casos de uso reales y ofrece recomendaciones para usar la impresión 3D SLS, el moldeo por inyección o los dos al mismo tiempo. Si quieres recibir un análisis de la comparación de costes entre la impresión 3D SLS y el moldeo por inyección para tus propias piezas, ponte en contacto con nuestros expertos en SLS.

Reserva una consulta

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Aplicaciones

Aunque la impresión 3D está firmemente establecida como uno de los recursos de los fabricantes para la creación de prototipos, su adopción para piezas de uso final todavía está creciendo. Los innovadores de todo tipo de sectores están buscando formas de aprovechar la potencia, la utilidad y la agilidad de la impresión 3D SLS en diversas aplicaciones. Echaremos un vistazo a cómo varios fabricantes están utilizando la tecnología para complementar a sus procesos tradicionales.

Producción en series limitadas

Aunque la gran mayoría de los actuales productos de consumo se produce en masa, algunos productos todavía se fabrican en lotes pequeños y tienen ciclos de producción en series limitadas. Cuando la demanda es incierta o la base de clientes es reducida, producir piezas en lotes pequeños mitiga el riesgo de sobreproducción y de gasto excesivo en utillaje antes de que el negocio establezca una fuente de ingresos sólida.

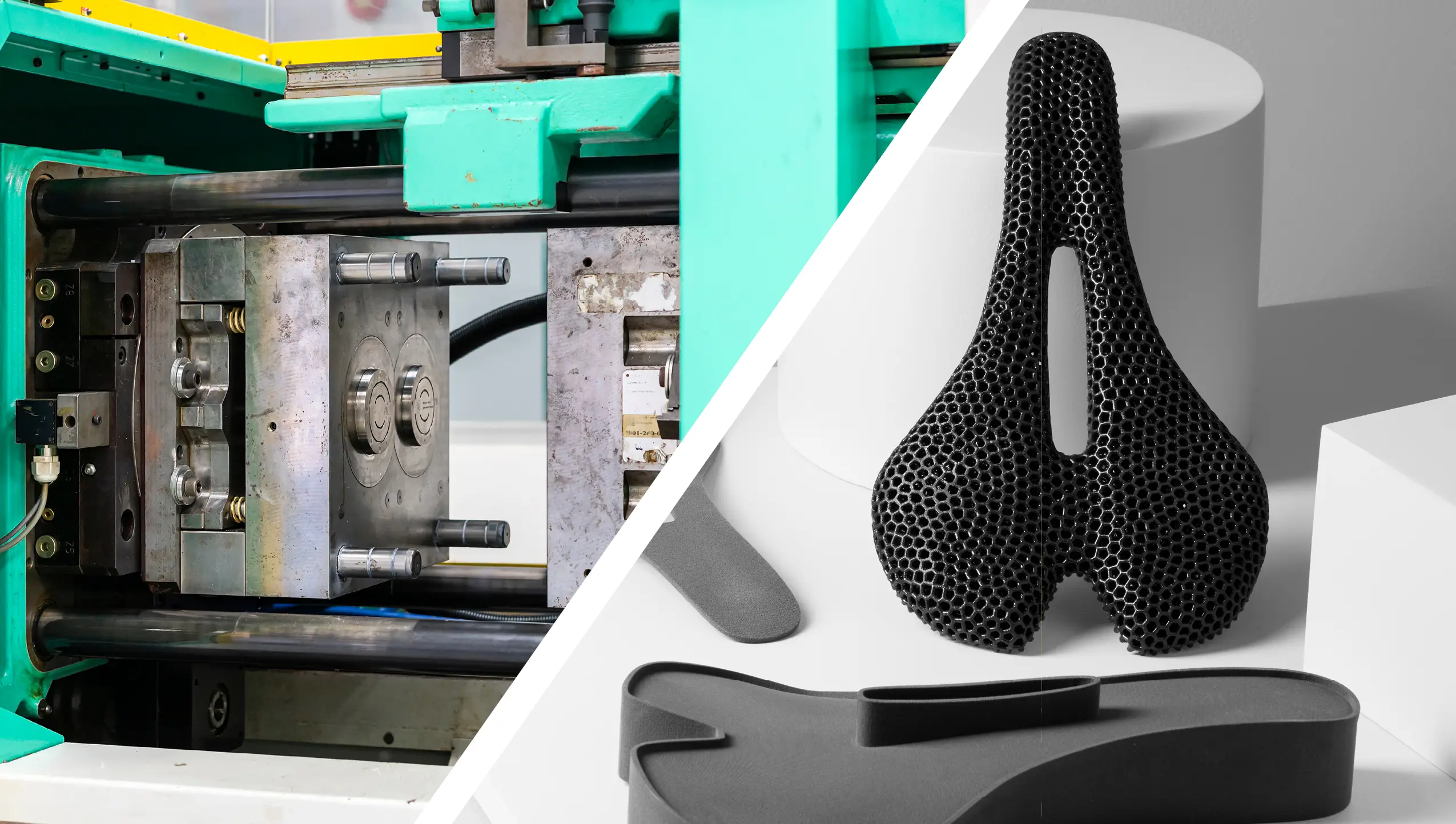

ZapWizard es un fabricante unipersonal de accesorios para productos Leatherman, como fundas personalizables para sus multiherramientas Avanzadas. En sólo siete meses de poseer el ecosistema de la serie Fuse, el propietario de ZapWizard, Joshua Driggs, diseñó, fabricó y entregó 3600 productos de uso final a sus clientes. La impresión 3D de piezas de uso final con la serie Fuse en lugar del moldeo por inyección permite a ZapWizard:

- Gestionar toda una operación de diseño a fabricación en un garaje residencial readaptado.

- Dedicar sólo tres horas al día a la empresa.

- Entregar productos personalizados sin tener que trabajar con proveedores externos ni cambiar costosos utillajes.

- Pon en marcha una operación de fabricación unipersonal sin necesidad de grandes infraestructuras ni compras de equipo.

- Evita comprometerte con un único diseño para responder mejor a los cambios en la demanda de los clientes

Antes de incorporar la serie Fuse a la empresa, Driggs evaluó otras opciones de fabricación, como la subcontratación en el extranjero del moldeo por inyección, pero eso habría limitado su capacidad para realizar cambios en el diseño. Gran parte del éxito de ZapWizard se debe a la amplia gama de productos que ofrece y a su capacidad para realizar cambios sobre la marcha, algo que solo la impresión 3D SLS puede hacer de forma rentable. Ofrece más de 300 variantes y modelos de fundas Leatherman, y para los clientes que se ponen en contacto con él con una solicitud específica, a menudo diseña algo único. "Puedo retocar algo 15 veces antes de decidirme por un diseño final de funda, cambiando algo por sólo 0,1 o 0,2 mm. Eso es sólo porque disponía de la impresión 3D SLS, para reaccionar así de rápido y ser proactivo", dice Driggs.

ZapWizard confía en el ecosistema de la serie Fuse para imprimir cientos de piezas cada mes. El proceso de trabajo interno de impresión 3D SLS permite a la empresa mantenerse ágil y responder a las nuevas peticiones de los clientes, en lugar de comprometerse con un diseño con costosos utillajes de moldeo por inyección.

Personalización

Una de las tendencias al alza tanto en el sector de los productos de consumo y la sanidad es la personalización. Es más probable que un cliente que compra un producto invierta más dinero en él si dicho producto está hecho específicamente a su medida. Algunos ejemplos de ello son gafas para esquí y snowboard de competición, guías quirúrgicas que se utilizan a diario en la cirugía de prostodoncia o auriculares hechos a medida para adaptarse a la perfección a la oreja del usuario.

El rendimiento y los resultados con los pacientes se pueden mejorar cuando el equipo está diseñado específicamente para responder y adaptarse a las necesidades únicas de cada persona. En ningún sector se nota el impacto de este principio más que en el de las prótesis. Cada aparato y cada pieza debe ser tan único como los mismos pacientes. Para garantizar un ajuste preciso que ayude a corregir las deficiencias relacionadas con el peso, la postura o lesiones, las prótesis y las órtesis se deben fabricar a medida, a partir de escaneos o impresiones de la anatomía del paciente.

En Custom Precision Technology (C.P.T), el director general Marco Garano desarrolló un nuevo proceso de trabajo para prótesis impresas en 3D SLS con el fin de proporcionar un nivel inigualable de rendimiento, comodidad y funcionalidad a los clientes que necesitan prótesis. El NOVA Foot está compuesto por varias secciones para el antepié, el mediopié, el talón y el tobillo. Cada segmento del pie puede personalizarse en función de las necesidades del paciente. Estas secciones altamente personalizables se imprimen con la impresora Fuse 1+ 30W. Las suelas adicionales en la puntera y el talón, también impresas en la Fuse 1+ 30W, son totalmente impermeables y ofrecen tracción y estabilidad en entornos húmedos, como una ducha.

El coste de un molde de inyección para fabricar todas las piezas del NOVA Foot puede estimarse en 50 000-60 000 € por talla, con un mínimo de seis tallas. Esto haría que solo los moldes para las seis tallas costaran un mínimo de 300 000 €, lo que supone un coste prohibitivamente alto. La impresión 3D in situ también aporta protección frente a los problemas de la cadena de suministro, menos riesgo y tiempos de espera rápidos, tanto para el prototipado como para la producción. Además, los índices de renovación del polvo con el SLS reducen el desperdicio de material. Actualmente, se tarda unas cinco horas en imprimir un único NOVA Foot en la Fuse 1+ 30W, y se pueden incluir hasta cuatro prótesis en una misma impresión.

"Elegimos la impresión 3D para producir las piezas del NOVA Foot porque tenemos un control total del proceso de producción. Además, si necesitamos modificar las piezas para personalizarlas en función de las necesidades del paciente, podemos hacerlo sin tener que incurrir en gastos de modificación de moldes", dice Valentina Garano, directora de ventas y marketing de Protosystem, la empresa derivada del TPC que produce el NOVA Pie.

El NOVA Foot se ha probado tanto en gimnasios como en situaciones cotidianas, y los usuarios han destacado lo fluido que es subir una rampa con él. La posibilidad de personalizar cada componente sin coste adicional hace que la prótesis sea asequible pero muy funcional para cada usuario.

Fabricación provisional y fabricación rápida

La fabricación provisional, o fabricación puente, se refiere a una estrategia transitoria o a corto plazo utilizada para fabricar piezas mientras una empresa suspende sus métodos de producción previstos o definitivos. Los motivos de esta estrategia pueden ser una interrupción de la cadena de suministro, un cambio en el pedido de un cliente o un problema de disponibilidad de capital. A medida que las tecnologías de impresión 3D se vuelven más adeptas a la producción de piezas de uso final funcionales y estéticamente agradables, su idoneidad como opciones intermedias pasa a un primer plano para los grandes fabricantes.

Dado que el utillaje de moldeo por inyección suele requerir una importante inversión inicial y un compromiso con la geometría de la pieza, la selección de materiales y los plazos de producción, muchos fabricantes utilizan ahora piezas impresas en 3D en productos de uso final, mientras aplazan los compromisos de utillaje en componentes que podrían necesitar más cambios de diseño, tener una demanda incierta o en los que la cadena de suministro puede verse interrumpida.

Brose, fabricante y proveedor internacional de componentes de automoción, confía en la impresión 3D para la fabricación provisional de piezas de uso final cuando un pedido de un cliente como BMW, Volkswagen o Mercedes tiene componentes que requieren más tiempo antes de pasar al moldeo por inyección.Cuando un fabricante de equipamiento pide una pieza o un cambio en una pieza ya existente para los que no se puede fabricar utillaje ni realizar una producción en masa lo bastante rápido, la división de fabricación aditiva de Brose evalúa si la impresión 3D es un método adecuado para producirla.

Para el conjunto del asiento del BMW X7, el equipo de Brose utilizó sus impresoras 3D SLS Fuse 1+ 30W y Nylon 12 GF Powder para imprimir en 3D más de 250.000 clips de asiento, en lugar de esperar a que se mecanizara una nueva herramienta de moldeo por inyección. "Decidimos subirnos al carro de Formlabs. Lo hicimos porque la disponibilidad de los materiales y la uniformidad de las impresiones han mejorado tanto que la tecnología ya está lista para ayudar en el sector automovilístico. hemos demostrado que podemos incorporar piezas como lo hacemos en el actual BMW X7", dice Matthias Schulz, Director de Prototipado de Seat, Brose Norteamérica.

Brose imprimió más de 250.000 de estos clips de asiento para utilizarlos como piezas de uso final en su conjunto de asientos del BMW X7, lo que les permitió cumplir los plazos de entrega a pesar de un cambio en el plan de diseño por parte del cliente.

Productos nuevos y ampliabilidad

Cuando se crea una empresa o se lanza un nuevo producto, variables como la demanda, el suministro, los costes y el precio no son fijas. El proceso de determinación de esos factores es lo que mantiene a muchos

empresarios fuera del mercado. No pueden permitirse el riesgo de invertir en una herramienta para una producción sin una estimación precisa de la demanda, pero hasta ahora, el moldeo por inyección era la única forma de crear piezas de plástico con la suficiente durabilidad para un uso real. Revisar los tiempos necesarios para el diseño de los moldes, la creación de las piezas y los envíos internacionales retrasaría la capacidad de estos fabricantes emergentes de obtener opiniones cruciales de los clientes. Sin llevarlo hasta los clientes, el producto no se puede mejorar, o puede que incluso no llegue a los clientes adecuados y permanezca en una fase de desarrollo mientras se dé prioridad a la financiación.

Para estas empresas de nueva creación, empresarios e innovadores, la impresión 3D SLS ofrece una forma de producir piezas de uso final sin el coste de las herramientas. Mientras producen con SLS (sinterizado selectivo por láser), pueden atraer inversores, recopilar datos de mercado, mejorar y perfeccionar su producto y crear una base de clientes.

Ken Pillonel, ingeniero y fundador del popular canal de YouTube "Exploring the Simulation", utilizó SLS para convertir una frustración habitual en un nuevo producto muy popular: una funda para AirPods que no solo protege los auriculares, sino que también permite cargarlos mediante un conector USB-C, en lugar del antiguo conector Lightning. La obsolescencia forzada de los productos de consumo y los obstáculos para que los usuarios puedan repararlos han frustrado a Pillonel durante años, y cuando apareció una solución accesible como el ecosistema Fuse Series, Pillonel supo que sería posible poner en marcha un negocio sin contraer una deuda costosa y sin comprometerse demasiado pronto con un diseño con moldeo por inyección.

"Las impresoras Fuse siguen siendo las más asequibles del mercado ahora mismo. A mi modo de ver, cuesta lo mismo que unos cuantos moldes. Es decir, si tuviera que externalizar algunos moldes, me costaría lo mismo que todo el sistema que tengo ahora mismo. Pero con el SLS in situ, tengo una forma de fabricar piezas durante años, y puedo hacer una cantidad infinita de diseños nuevos. Así que si este producto no funciona, puedo intentar crear uno nuevo y, con suerte, recuperar mi inversión más adelante", afirma Pillonel.

Con múltiples componentes y diseños ligeramente diferentes, el utillaje sería prohibitivamente caro, anulando cualquier esperanza de hacer despegar el negocio. Con la impresión 3D SLS, Pillonel puede introducir el producto y obtener ingresos sin una gran inversión inicial en utillaje, y luego hacer cambios a medida que cambia la demanda y los clientes hacen peticiones o sugerencias.

Piezas para el mercado de posventa

Los fabricantes de piezas para el mercado de posventa crean productos de uso final que sirven como componentes de añadidos a un producto que ya existe. Sus modelos de negocio dependen de saber con antelación cuándo cambia la producción, para que puedan modificar sus propios productos y mantener la compatibilidad. Esto puede provocar grandes pérdidas cuando un fabricante original lanza una versión actualizada o pone fin a una línea de productos. En esos casos, el fabricante del mercado de posventa se queda con herramientas que ya no crean un producto utilizable y, con frecuencia, un gran inventario de piezas ya moldeadas que están destinadas a la basura.

Terra X fabrica accesorios para furgonetas y vehículos todoterreno. El éxito de sus primeros productos atrajo la atención de uno de los fabricantes de equipo original para el que diseñaron, Ram, y aunque ahora son distribuidores oficiales de Ram, todavía tienen que actualizar su línea de productos para ajustarla a los nuevos modelos de Ram, así como a los cambios de otros fabricantes de equipo original.

La impresión 3D SLS les da la oportunidad de llevar todo su proceso a la empresa, desde el concepto hasta el producto acabado. Esa integración vertical significa que en cuanto un fabricante de equipo original lanza un cambio o un nuevo vehículo, Terra X puede hacer un cambio de diseño y estar lista con un nuevo producto en sólo unos días, asegurándose de que sus clientes puedan tener siempre los productos que necesitan.

Montura y soporte Terra X, fabricados en la Fuse 1+ 30W en Nylon 12 Powder internamente.

Producción en series limitadas

Cuando un fabricante de equipo original detiene la producción de un producto o modelo concreto, sigue necesitando provisiones de miles de piezas con las que ofrecer asistencia a los clientes que tienen versiones anteriores de sus productos y necesitan un reemplazo o reparación. Si el fabricante no crea y almacena suficientes piezas extra como estas, no es raro que grandes grupos de clientes que utilizan estos modelos que ya no se fabrican se queden sin soluciones. Para un fabricante de equipo original es difícil calcular exactamente cuántas piezas almacenar: si el número es excesivo, tendrá que lidiar con problemas de excedentes y almacenamiento y si calcula a la baja, los clientes se quejarán por la escasez. A medida que los ciclos de vida de los productos se aceleran y aumenta la demanda de nuevos modelos por parte de los clientes, la cuestión de cómo crear suficientes piezas de repuesto y dónde almacenarlas se vuelve cada vez más relevante.

El moldeo o herramienta tradicional que se utiliza para crear estos productos se puede usar para crear extras, pero el fabricante no podrá predecir con exactitud cuántos deberá fabricar. Esto puede llevar a problemas con piezas sobrantes que no se utilizan y a una falta de espacio de almacenamiento cuando se sobrestima la necesidad de piezas de recambio o para reparaciones. Si el fabricante subestima la cantidad que va a necesitar, los clientes de quedan con productos que no pueden reparar y sin piezas de recambio disponibles. Dado que la herramienta se ha desechado o que ya no es posible realizar el proceso de fabricación, no hay manera de responder perfectamente a la demanda del mercado creando más productos.

En las instalaciones de Eaton en Olean, Nueva York, 15 000 varistores de óxido metálico (MOV) pasan cada día por su flujo de una sola pieza, guiados por una compleja flota de máquinas que comprimen, pintan, rectifican, sueldan, prueban y ensamblan la materia prima hasta convertirla en el producto final: descargadores de sobretensión para postes y estaciones eléctricas. Con un volumen tan elevado, la maquinaria y el utillaje suelen necesitar piezas de recambio, pero esperar a que el mecánico suministre una pieza nueva o pedirla al fabricante original podría paralizar la producción durante días. En cambio, Eaton fabrica medios auxiliares de fabricación y utillaje en grandes volúmenes para mantener su línea de producción en funcionamiento.

En una de las etapas de pintura de la cadena de montaje, el rascador de pintura que mantiene limpio un anillo metálico giratorio de enmascaramiento se desgasta rápidamente. Con los reemplazos impresos en 3D a mano, el equipo puede eliminar inmediatamente la espátula desgastada y mantener la cadena de montaje en funcionamiento, sin interrumpir la producción. "Como tenemos tanta producción, las piezas tienden a desgastarse. Ahí es donde los consumibles de producción se convierten en un factor importante", dice TJ Zurell, Ingeniero Superior de Fabricación de Eaton (Olean).

Al crear discos de vidrio para los varistores, la pintura se acumula en este anillo metálico (máscara) y hay que limpiarlo para que no deposite pintura en las piezas. Un rascador evita que se acumule la pintura en el anillo.

Diseños complejos

A la hora de crear productos con diseños complejos, el moldeo por inyección presenta desafíos en el proceso de diseño de los moldes. Ya que el molde maestro debe tener la geometría adecuada para permitir que fluyan los gránulos de plástico fundido por su interior sin obstrucciones y después abrirse para liberar la pieza, las posibilidades para el diseño de la forma y el flujo del material son limitadas.

El lecho de polvo de las impresoras SLS es autoportante, por lo que se pueden construir geometrías complejas sin necesidad de soportes. Ciertas características, como las formas orgánicas (a menudo piezas optimizadas topológicamente o diseñadas generativamente), las que tienen voladizos, canales internos y otras, solo son posibles en una impresora 3D SLS.

Para Airion, su sistema AIRUS (Advanced Inflight Relief Universal System) sólo fue posible diseñarlo con impresión 3D SLS. El sistema AIRUS permite a las pilotos hacer sus necesidades durante el vuelo, manteniéndolas seguras y permitiéndoles hidratarse durante toda la misión. El AIRUS está diseñado para que el líquido acumulado en el hueco de ajuste personalizado no pueda fluir hacia atrás y crear molestias o desorden a los pilotos. Esta característica es posible gracias a un diseño interno que sería imposible moldear por inyección.

"Nos impusimos a grandes nombres de los contratos de Defensa para ganar el desafío de AFWERX y pudimos ofrecer una solución mejor, el Sistema Universal Avanzado de Alivio en Vuelo (AIRUS, por sus siglas en inglés), gracias a nuestro enfoque de "volar, arreglar y volar" para el diseño y el ensayo. Ese enfoque solo fue posible gracias a nuestras impresoras 3D SLS", afirma Colt Seman, cofundador y director ejecutivo de AIRION.

Casos de estudio

En los siguientes dos casos de estudio, examinaremos cómo los fabricantes pueden utilizar la impresión 3D SLS como técnica de fabricación complementaria al moldeo por inyección tradicional y cuándo es más beneficioso pasar de un método a otro.

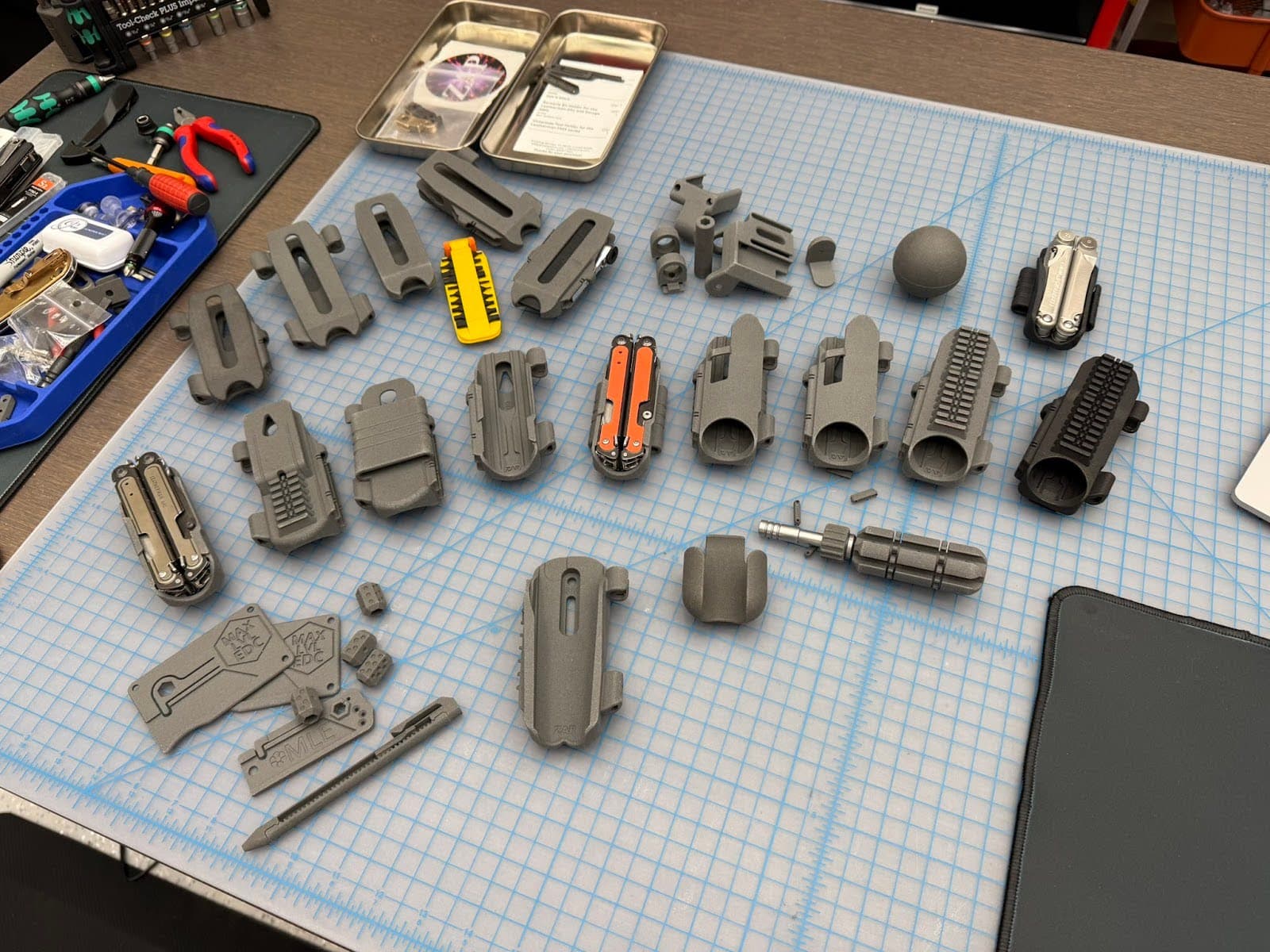

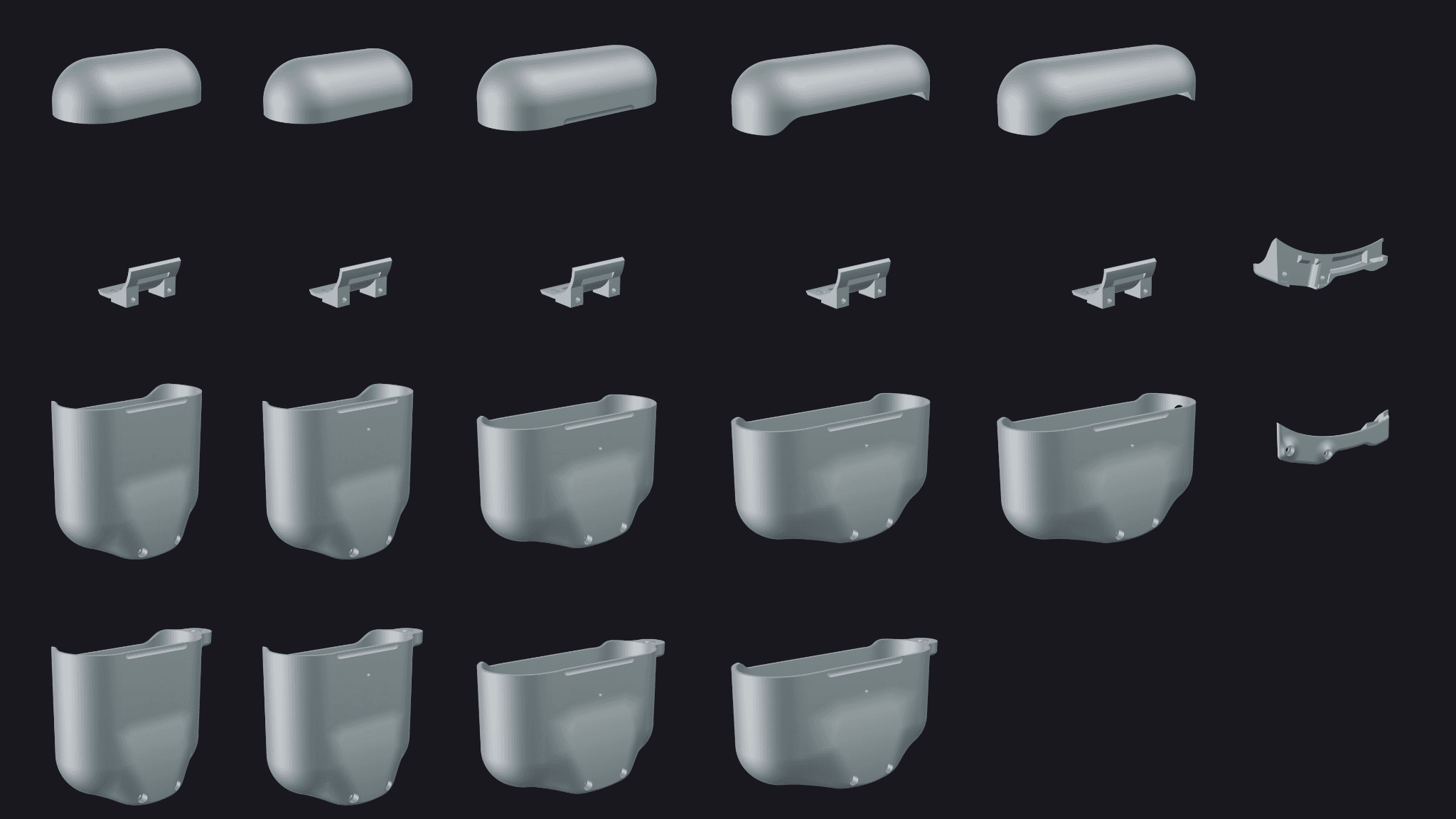

Componentes Formlabs Wash L y Cure L

La Form Wash L es la máquina de lavado automatizada de gran formato diseñada para completar los procesos de trabajo mediante SLA que producen piezas muy grandes o volúmenes mayores de piezas pequeñas. El equipo de aprovisionamiento global de Formlabs optó por utilizar varios métodos de fabricación para los distintos componentes de la Form Wash L y, en algunos casos, cambió de un método a otro en función de los costes de aprovisionamiento, el plazo de entrega y la geometría de la pieza.

Varias piezas de las unidades de posprocesado Form Wash L y Form Cure L, producidas en las impresoras 3D SLS de la serie Fuse en Nylon 12 Powder.

Cubierta magnética del sensor de saturación Form Wash L

Para la cubierta del imán del sensor de saturación de la Form Wash L, el equipo de Aprovisionamiento Global envió archivos para que se cotizara el moldeo por inyección. Debido a un problema de abastecimiento y a un retraso en los envíos del fabricante habitual de Formlabs, el molde era más caro y su fabricación habría llevado mucho más tiempo de lo habitual. Para cumplir un plazo de producción y satisfacer a los clientes, Formlabs necesitaba tener la Form Wash L en stock rápidamente, pero el moldeo por inyección de la pieza a través de otro proveedor hubiese llevado demasiado tiempo.

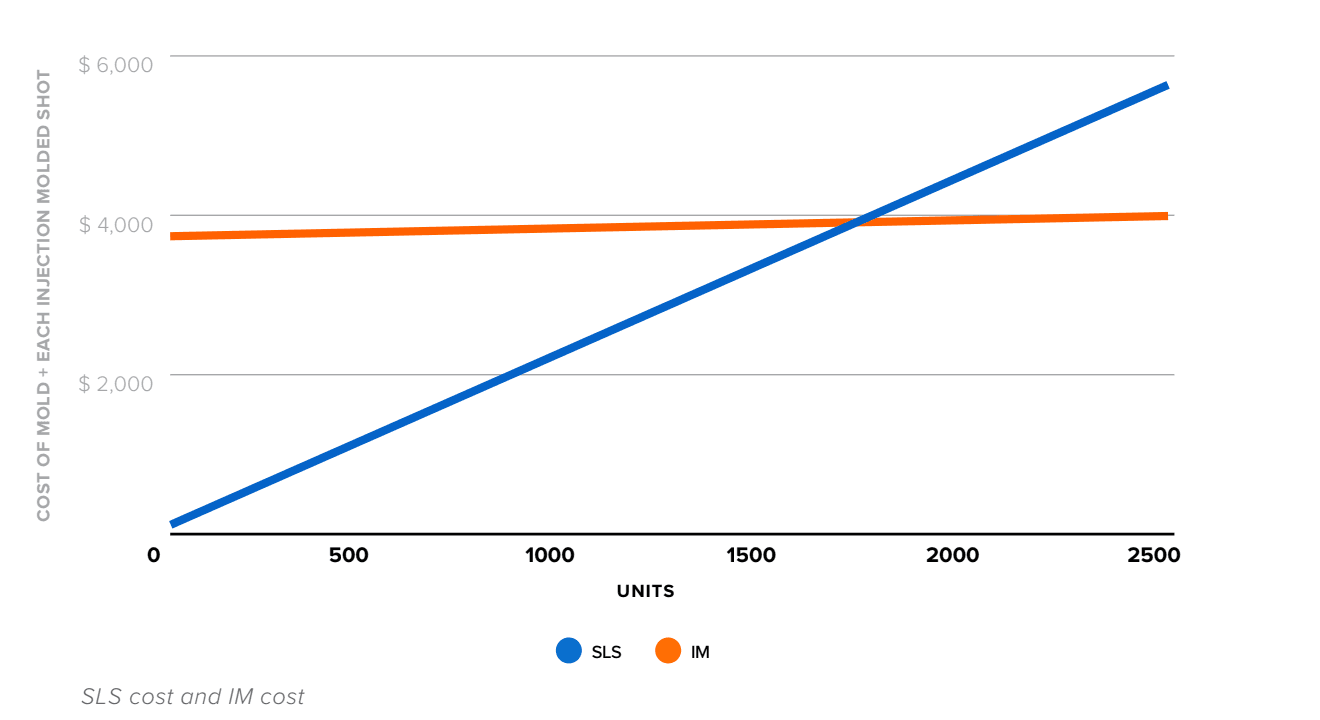

Aunque el molde para la cubierta del imán sensor de saturación sólo costaría 3.700 $, tardaría más de un mes en completarse desde que se iniciara el programa de producción, y posiblemente retrasaría la entrega de la unidad completa. El coste por pieza, incluida la mano de obra, de imprimir las cubiertas de imanes en la serie Fuse era de solo 2,20 $, una alternativa más barata con cantidades inferiores a 2000 piezas. Como sólo se necesitaban unos cientos de unidades de producción para cumplir los pedidos pendientes, el equipo de la Form Wash L decidió encargar el molde y también producir mientras tanto piezas utilizando la serie Fuse.

| SLS | Precio unitario del moldeo por inyección | Utillaje de moldeo por inyección | |

|---|---|---|---|

| Cubierta de imán sensora de saturación | 2.20 $ | 0,11 $ | 3,700 $ |

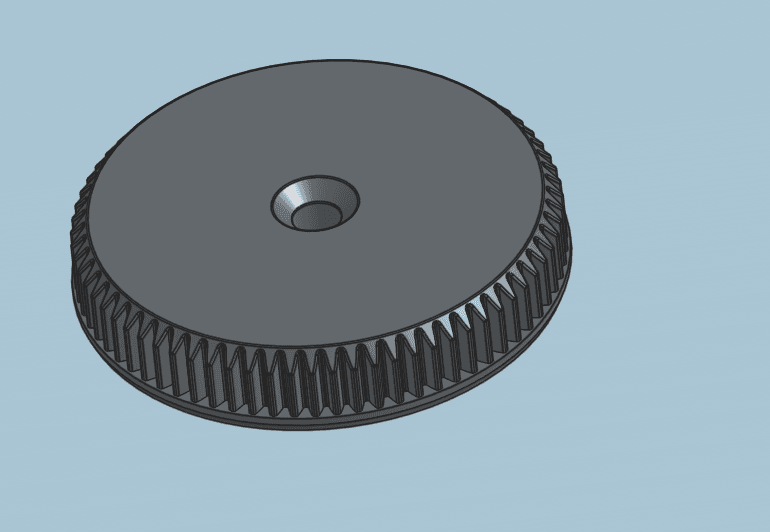

Engranaje de plataforma giratoria Form Cure L

El engranaje de la plataforma giratoria de la Form Cure L hace girar la plataforma de curado en la base de la Form Cure L. Tiene un orificio achaflanado en el centro para agarrarse con firmeza al perno de la plataforma giratoria y generar suficiente fuerza para provocar el giro de la plataforma.

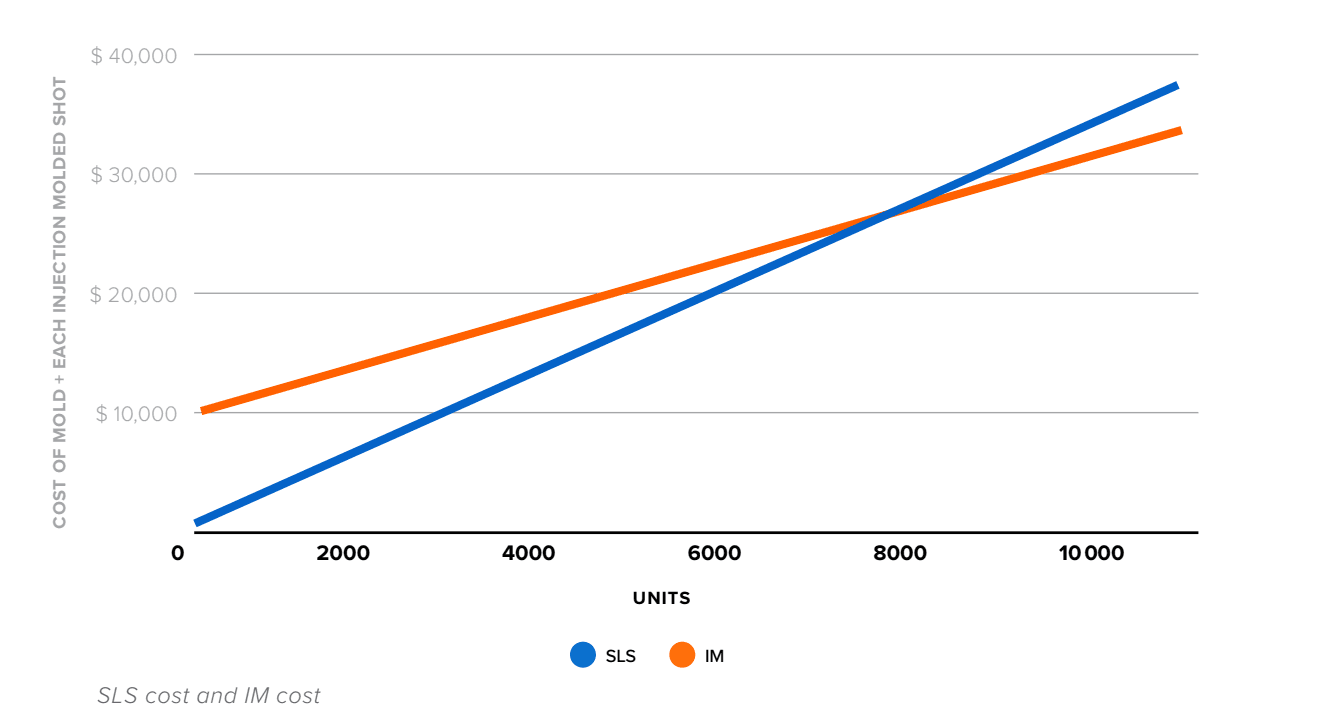

Un molde de inyección requeriría dos piezas para producir ese centro y un molde de dos piezas es más caro. El coste estimado por el fabricante por contrato de moldeo por inyección era de 10 000 $.

Imprimir en 3D el engranaje de la plataforma mediante SLS permitió a los diseñadores consolidar el diseño en una pieza y el precio por pieza era de solo 3,50 $, de modo que el umbral de rentabilidad se encontraba en cantidades cercanas a las 8000 unidades. El equipo decidió imprimir la pieza en la serie Fuse, ahorrando miles de dólares y reduciendo el coste del producto final.

La impresión 3D SLS tenía más sentido y era más asequible que el moldeo por inyección para el componente del engranaje de la plataforma giratoria Form Cure L en cantidades de hasta 8 000 unidades.

Haply Robótica

Haply Robotics diseña y fabrica consolas robóticas que ayudan a los cirujanos a prepararse para operaciones en las que salvan vidas. Los productos de Haply Robotics permiten a los profesionales médicos llevar a cabo operaciones complejas y recibir una respuesta física en tiempo real, que ayuda a reducir el riesgo de los errores médicos que están detrás de más 400 000 muertes al año. Para crear herramientas que requieren una sensibilidad y una precisión tan extremas, Haply Robotics utiliza varias herramientas de diseño y fabricación, entre las que se cuentan la impresión 3D SLS con la Fuse 1 y el moldeo por inyección tradicional.

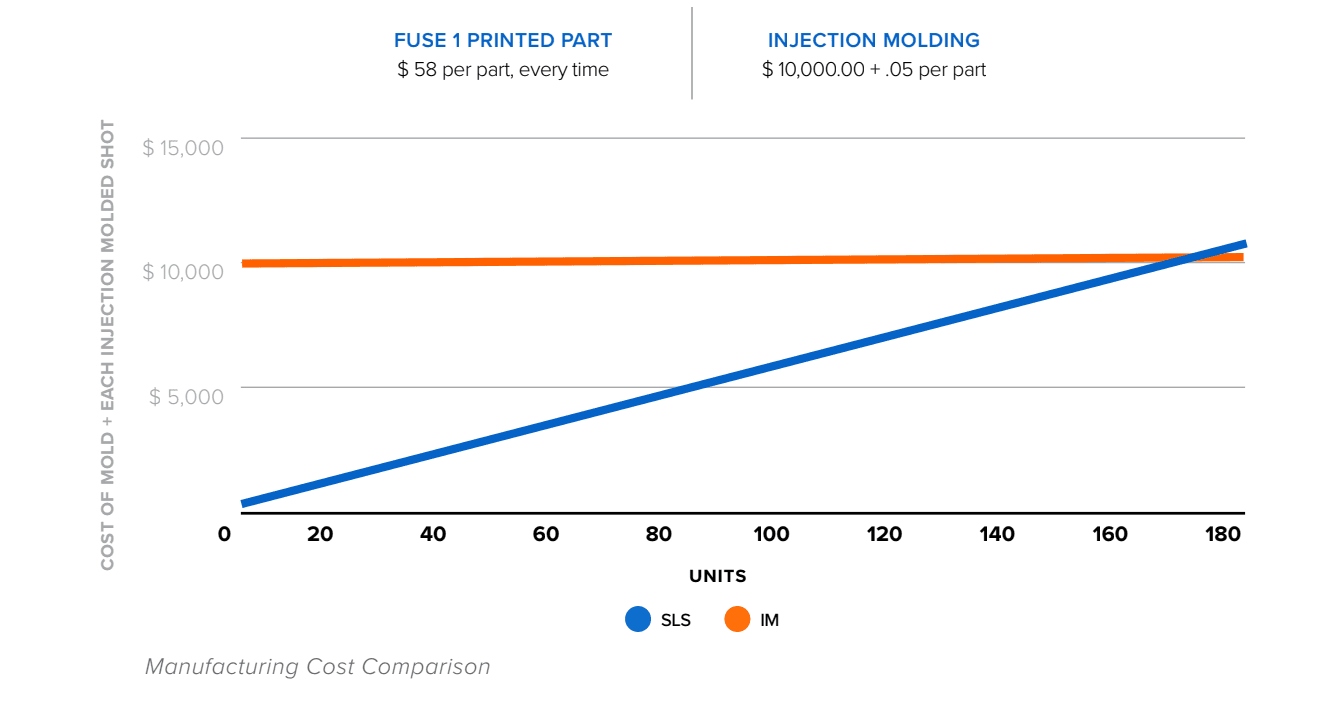

Aunque en un principio el equipo de Haply Robotics utilizaba su impresora 3D SLS de la serie Fuse únicamente para la creación de prototipos, pronto se dieron cuenta de que, dado su volumen de producción relativamente bajo, tenía sentido utilizar la impresión 3D SLS también para fabricar determinados componentes de uso final. Una parte de su sistema robótico se fabricó primero con la Serie Fuse, por sólo 58 $ de materiales y mano de obra. Moldear la pieza por inyección habría costado 10 000 $ de utillaje inicial, y después 0,05 $ por pieza.

Teniendo en cuenta estos precios, era lógico imprimir la pieza directamente en la Fuse 1, pero solo hasta una cantidad de diez unidades. Al introducir su nuevo sistema robótico en el mercado, la impresión 3D SLS de determinados componentes podría reducir drásticamente sus costes de producción y permitirles gastar su presupuesto en otros componentes. La decisión aceleró su tiempo de comercialización y redujo su gasto total, dándoles más tiempo y presupuesto para realizar cambios en futuras iteraciones sin malgastar dinero en utillajes que pronto podrían quedar obsoletos.

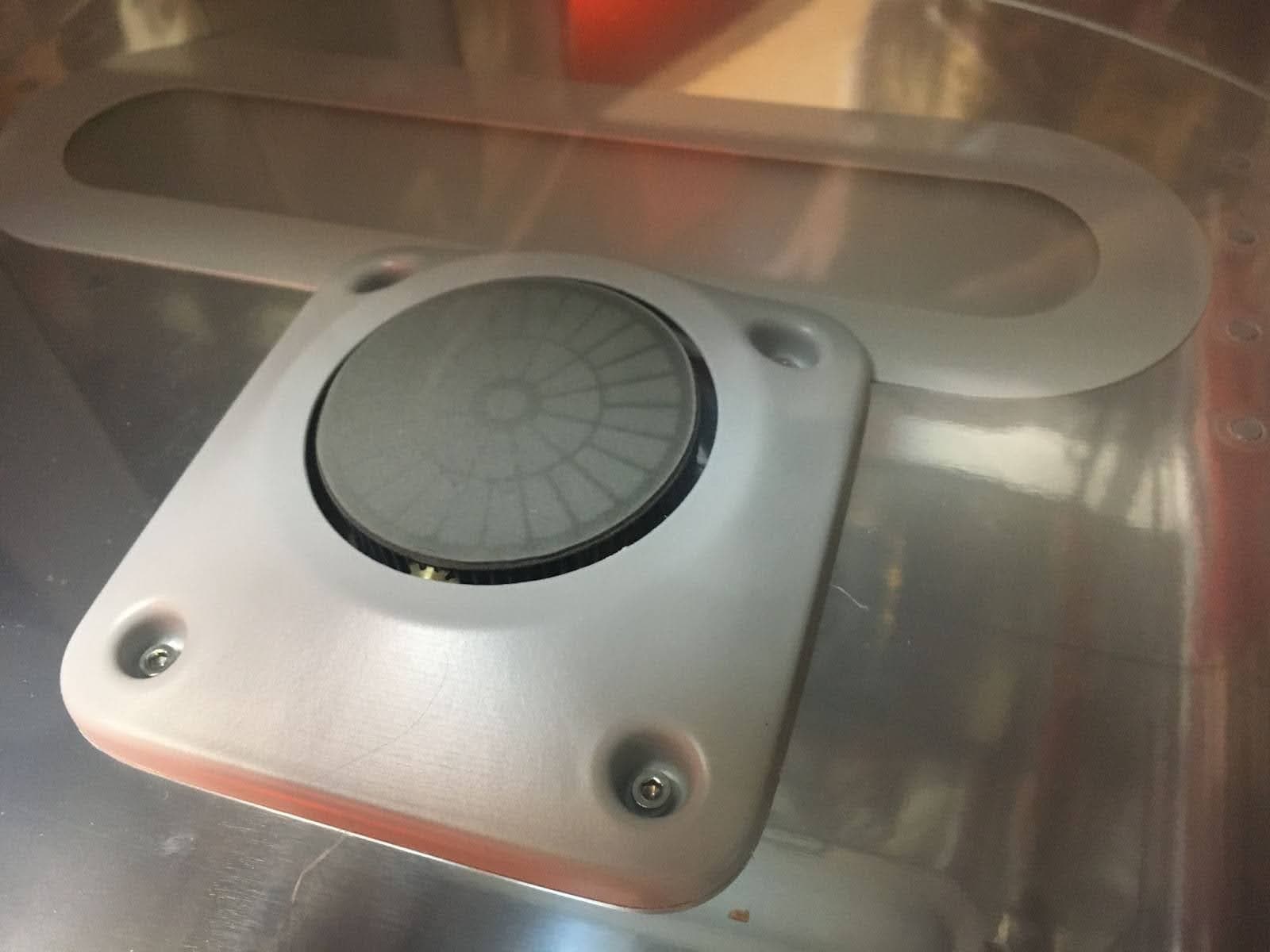

El equipo de Haply también ha encontrado otra solución para los volúmenes de producción medios. Imprimieron un molde en Nylon 12 Powder en la serie Fuse y vertieron silicona en él para la pieza final. La creación del molde cuesta 178 $ en materiales y mano de obra y solo da para 20 inyecciones de silicona, pero el proceso de vertido es económico y rápido de llevar a cabo. Este proceso de trabajo se ajusta a volúmenes de entre 10 y 200 unidades y ofrece al equipo otra opción aparte del costoso moldeo por inyección industrial.

Este molde impreso en 3D SLS de la serie Fuse (izquierda) se utiliza para vertidos de silicona. La pieza final tendrá el aspecto de esta pieza impresa en 3D SLS (derecha), un prototipo.

¿Deberías imprimir SLS en 3D o moldear por inyección?

Realizar los cálculos para determinar cuándo utilizar la impresión 3D SLS, el moldeo por inyección o ambos puede ser difícil. Factores externos como el precio de los combustibles de los medios de transporte que realizan los envíos, la disponibilidad de las materias primas y los cambios internos en el diseño y el proceso de trabajo pueden afectar al cálculo de la rentabilidad de tu inversión.

Formlabs ha creado una Calculadora de rentabilidad personalizable para facilitarte este proceso. Si eliges una pieza de SLS como referencia y personalizas tu tiempo y coste de mano de obra, podrás ver valores para el coste de producción. Si lo comparas con las estimaciones para el utillaje de moldeo por inyección, puedes ver en qué punto tiene sentido pasar de una tecnología a la otra.

Para que nuestro equipo realice un análisis en profundidad del coste por pieza, incluida la mano de obra y los precios de descuento por polvo a granel, ponte en contacto con el departamento de ventas.