Accélération du développement de pièces automobiles sur mesure : impression 3D chez Ringbrothers

Le « sur mesure » est au coeur de la marque Ringbrothers. L'atelier cofondé par les frères Jim et Mike Ring s'est fait un nom en construisant des voitures sur mesure, plusieurs fois primées, et en produisant une ligne d'accessoires de haute qualité, pièces uniques travaillées à partir de billettes de métal, et des pièces en fibre de verre ou de carbone.

Mais produire des pièces uniques peut être un défi. Les entreprises doivent trouver des designs innovants et réaliser des pièces de haute qualité qui les distinguent de la concurrence, tout en compensant le coût de conception, des essais et de la fabrication de pièces sur mesure.

« Il vous faut trouver quelque chose de nouveau que personne n'a jamais vu, et cela devient de plus en plus difficile », explique Jim Ring. « Nous cherchons vraiment à ce que les personnes apprécient la marque Ringbrothers, les efforts et le temps supplémentaire passé sur les machines. C'est notre but dans tout ce que nous faisons. »

Visionnez la vidéo pour savoir comment Ringbrothers exploite les outils de fabrication en interne comme l'impression 3D, pour produire des pièces personnalisées et faire face à la concurrence.

L'année dernière, l'atelier Ringbrothers a mis en place son équipement en interne, des imprimantes 3D aux fraiseuses CNC, afin de renforcer le développement de produits et les processus de production, lutter contre les copies de leurs concurrents et préserver leur place de leader sur ce marché.

Dans cet article, vous découvrirez :

- Des stratégies pour contrer l'idée de « qualité passable » et renforcer les processus de développement de produits avec l'impression 3D.

- Pourquoi et comment l'atelier a pris des mesures d'intégration verticale

- Des exemples d'utilisation de pièces imprimées en 3D pour mettre des produits plus rapidement sur le marché et accroitre l'innovation

- Le plus grand défi de l'équipe pour 2019

Réduire l'écart entre le modèle numérique et le produit réalisé pour accélérer le développement et l'innovation

En tant que spécialiste en développement de produits, Matt Moseman a l'habitude des compromis à trouver entre la volonté de créer des pièces uniques de haute qualité tout en gardant des coûts faibles et en avançant rapidement. L'un de ses objectifs est de réduire ces compromis.

« Tout se joue sur la rapidité avec laquelle les produits sont proposés aux clients. C'est moins une question d'être leader et de préserver la propriété intellectuelle, que d'être le premier sur le marché et de savoir comment y arriver. Sur un marché tel que celui-ci, la meilleure défense est certainement l'attaque », explique Moseman.

L'impression 3D a changé la donne en donnant la possibilité d'expérimenter et de perfectionner les conceptions, au lieu de devoir faire des compromis du fait de l'obligation d'utiliser des processus de fabrication longs et coûteux.

« Personne ne veut dire que quelque chose est de "qualité suffisante". Cela vous prend aux tripes. J'ai déjà investi x milliers dans cet outil ou en heures de travail pour arriver à ce stade, et je veux seulement changer ce petit détail et personne ne le saura. Ces compromis peuvent véritablement vous ronger lorsque vous êtes sur un grand projet », avoue Moseman.

« Quand vous pouvez imprimer en 3D, vous ne vous souciez pas de remplir un bidon de 200 litres avec les impressions que vous devez faire parce que vous voulez réessayer d'obtenir ce que vous cherchiez, ce que tous les autres cherchent.»

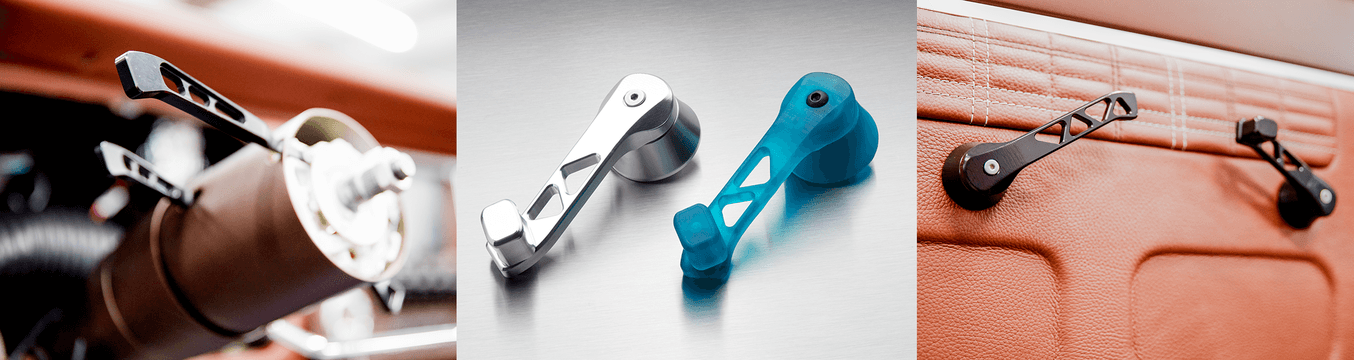

Moseman utilise l'impression 3D SLA en interne pour augmenter le nombre de cycles d'itération entre le modèle numérique et la pièce usinée et réduire l'écart entre le concept et le produit finalisé.

La technologie a contribué à changer l'état d'esprit de l'équipe au sujet du développement de produits. Les pièces imprimées lui servent à faire des essais d'ajustement, d'apparence et de fonctionnalité des pièces sur mesure, ce qui leur permet finalement de les mettre plus rapidement sur le marché.

« Sur l'écran CAO, l'échelle et la perspective vous trompent. C'est inhérent au développement de produits. Si vous pensez avoir fini du premier coup, vous vous trompez gravement. Cela ne se passe jamais comme ça. Peu importe la qualité de vos commentaires et notes, ou vos esquisses, c'est toujours une question de subjectivité, de perspective et d'échelle. », reconnait Moseman.

« [Avec l'impression 3D,] il n'est pas question d'affiner tout d'emblée. Il faut juste essayer le l'envoyer à l'impression au plus vite, de façon à voir quelle sera la prochaine modification ou ce qu'il faut faire en premier. Alors, là, vous commencez à itérer. »

« Quand vous pouvez imprimer en 3D, vous ne vous souciez pas de remplir un bidon de 200 litres avec les impressions que vous devez faire parce que vous voulez réessayer d'obtenir ce que vous cherchiez, ce que tous les autres cherchent. »

Matt Moseman, spécialiste en développement de produits chez Ringbrothers

« [L'impression 3D] a raccourci les délais de fabrication de nos véhicules et projets, et augmenté le niveau de créativité, en libérant le personnel d'autres domaines de la contrainte de garder le niveau de détails que nous souhaitons pour les pièces que nous devons usiner ou mouler à partir de feuilles de métal. Ils peuvent prendre plus de temps, sans être pressés ou forcés à faire des compromis. Avec les imprimantes, vous n'êtes pas bloqués », constate Moseman.

Intégration verticale : introduire la technologie en interne pour garder une longueur d'avance

L'atelier de Ringbrothers a bien changé par rapport à ce qu'il était quelques années auparavant. Les équipements industriels devenant plus accessibles, de plus en plus d'entreprises trouvent le moyen de placer la barre plus haut en termes de vitesse de mise sur le marché et d'innovation.

L'un des moyens utilisés par Ringbrothers pour rester en tête est l'intégration verticale. Moseman a contribué au changement en introduisant plus de technologie en interne.

« L'objectif est de pouvoir mieux satisfaire nos clients et faire face aux changements que nous observons dans le secteur, parce qu'il est beaucoup plus courant maintenant de pouvoir acheter des fraiseuses verticales trois axes et introduire l'usinage dans leurs ateliers », explique Moseman.

L'équipe a commencé en introduisant en interne leur première fraiseuse CNC. À partir de là, le constat de ce qu'apporte l'usinage en interne à la réalisation de nouveaux produits leur a donné l'impulsion pour mettre en place une intégration verticale plus technique et trouver de nouveaux moyens d'accroitre vitesse et créativité de l'équipe.

« Auparavant, tout était sous-traité en externe, sous contrat pour la fabrication, l'ingénierie et toute la conception. Nous travaillons encore sous contrat avec beaucoup de concepteurs, d'ingénieurs et d'ateliers d'usinage, mais plus nous pouvons garder de travail en interne et meilleurs nous sommes, particulièrement avec les imprimantes 3D, toutes nos machines CNC et maintenant des machines cinq axes », explique Moseman.

« Passer à un autre niveau en usinage rend la copie par d'autres plus difficile. Il y a moins de concurrents parce qu'ils sont timides pour investir. Nous pouvons réaliser les choses de façon plus rentable et cela aide à battre nos concurrents. Le plus important dans tout cela, c'est de rester au courant de la technologie et de garder une longueur d'avance. »

« Vous pouvez réaliser les choses de façon plus rentable pour battre vos concurrents. Le meilleur de tout cela, c'est de rester au courant de la technologie et de garder une longueur d'avance. »

Matt Moseman, spécialiste en développement de produits chez Ringbrothers

Lors de la prise de décision pour choisir la technologie à introduire en interne, l'un des critères à envisager est les investissements par rapport à la maturité de la technologie.

« En ce qui concerne le choix de l'innovation, je pense personnellement qu'il faut prendre en compte si le produit présent aujourd'hui est déjà prêt. Prenons le cas de l'impression 3D métallique. J'avoue que j'aimerais en disposer mais j'estime personnellement qu'elle n'est pas à un prix qui soit raisonnable pour une entreprise de notre taille. C'est bien sûr dans le radar pour l'avenir, mais ce n'est pas encore le moment pour nous, nous ne pouvons pas encore nous le permettre », déclare Mike Ring

Alors que l'impression 3D métallique reste encore non accessible, l'équipe de Ringbrothers a introduit l'impression 3D SLA en interne comme outil de prototypage pour itérer leur conception plus rapidement et plus rentablement. Depuis l'adoption de cette technologie, elle a trouvé comment utiliser l'impression 3D pour stimuler encore sa créativité et la qualité des pièces finales.

Passer au niveau supérieur avec l'impression de pièces finales

Alors qu'au départ l'impression 3D était un outil permettant d'accélérer le prototypage, l'équipe s'est rendu compte d'autres possibilités qu'elle offrait.

« Essayer de visualiser ce que produit la conception industrielle est le premier résultat que nous a apporté l'imprimante. Mais, lorsque vous commencez à l'utiliser, vous réalisez que ce matériau est en fait plus dur que ce que vous pensiez et présente de meilleures propriétés. Pourquoi ne ferions-nous pas des pièces qui durent éternellement sur ce véhicule et qui seraient imprimées ? » s'interroge Moseman.

Pour un projet de rétroviseur, l'équipe a utilisé des pièces imprimées en 3D dans l'assemblage final. Cette pièce sert de fixation permanente de l'assemblage à l'intérieur d'une coque carbone, à laquelle seront vissées d'autres pièces.

« Si nous avions usiné cette pièce, cela aurait était bien trop coûteux », reconnait Moseman.

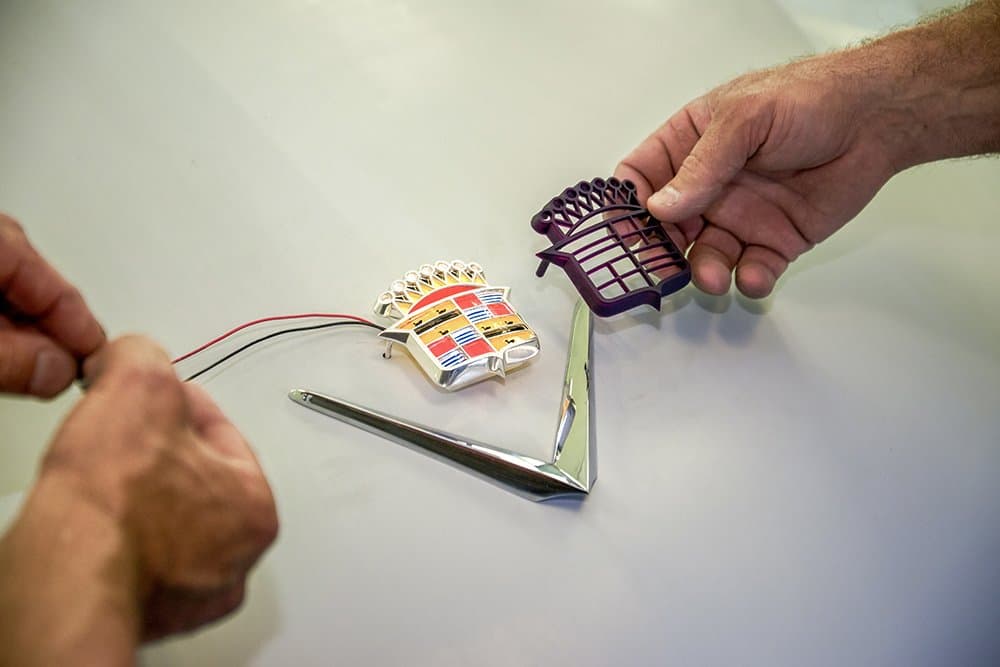

Pour un autre projet, l'équipe a utilisé Castable Wax Resin de Formlabs pour fabriquer un emblème pour une voiture personnalisée.

« Nous avons eu l'opportunité de réaliser un emblème qui ne se prêtait pas à l'usinage en aluminium. On aurait pu le fabriquer mais le temps qu'il soit chromé et corresponde exactement au reste de l'extérieur du véhicule, bien des détails auraient été perdus. De plus, connaissant le client et son niveau d'exigence pour ce véhicule, nous savions qu'il n'aurait pas été satisfait », raconte Moseman.

« Ce niveau de détail n'aurait pas été atteint si nous n'avions pas pu imprimer en 3D la cire et faire le moulage en interne [par notre joailler]. »

Le plus grand défi actuel de Ringbrother : une automobile complètement numérique pour le salon SEMA 2019

Au salon SEMA 2018, l'événement le plus prisé pour les accessoires automobiles personnalisés, l'équipe de Ringbrothers a exposé une Chevy K5 Blazer de 1971 personnalisée, équipée de pièces de leur catalogue, prototypées à l'aide de l'impression 3D. Ils ont de bien plus grands projets pour 2019.

« Je pense que tout le monde va être enthousiastes lorsqu'ils vont voir ce que nous leur réservons, parce que nous allons essayer de mettre le paquet pour 2019 », a déclaré Jim Ring. « Ce sera une voiture totalement numérique. »

« Pour y arriver, il a été difficile d'accepter que cette année devait être moins rapide pour faire une sorte de mise en place, pour que tout cela soit mis en route. Mais alors, il s'agit aussi de structurer le reste, pour que l'entreprise soit prête. Avec l'équipe, nous avons fait la liste de ce que nous avions réellement, et nous avons tout regroupé et rationalisé l'ensemble. Nous avons maintenant beaucoup de travail devant nous. »

En savoir plus sur les imprimantes et les matériaux 3D qui ont permis à Ringbrother de passer au stade supérieur. Commencez par demander une pièce échantillon de n'importe quel matériau Formlabs, fabriquée sur nos imprimantes 3D SLA leaders du secteur.

Demandez une pièce échantillon imprimée en 3D