Voler, corriger, voler : la déshydratation tactique des pilotes de chasse résolue par l’impression 3D SLS

La déshydratation tactique chez les pilotes de chasse va au-delà de l’inconfort – elle peut être le facteur critique entre le maintien de la conscience pendant des manœuvres à force G élevée et l’évanouissement, risquant d’entraîner l’échec de la mission et des conséquences potentiellement fatales. Mais pour de nombreux pilotes de chasse, en particulier les femmes, la difficulté et l’inconvénient de se soulager pendant un vol les dissuadent de s’hydrater. « Nous avons perdu des pilotes et des avions à de multiples reprises à cause du phénomène de voil noir », déclare Jennifer West, Doctorante, conseillère médicale pour Airion et ancienne capitaine dans la Force aérienne des États-Unis.

AFWERX, l’organe d’innovation de la Force aérienne des États-Unis (USAF) et du laboratoire de recherche de l’USAF, a lancé en 2021 un défi aux innovateurs de tout le pays pour qu’ils trouvent une solution à la déshydratation tactique et au soulagement de la vessie chez les femmes pilotes de chasse. AIRION, une start-up basée à Los Angeles, a relevé le défi, de même que des noms très familiers et bien établis dans le secteur des contrats de défense. Un an plus tard, après le dépôt des offres et le développement des premiers prototypes, c’est la start-up innovante qui a remporté le prix face à la concurrence de plusieurs milliards de dollars.

« Nous avons battu de grands noms de l’industrie de la défense pour remporter le défi AFWERX, et nous avons été en mesure de fournir une meilleure solution, le Advanced Inflight Relief Universal System (AIRUS), grâce à notre approche "voler, corriger, voler" en matière de conception et d’essais. Cette approche n’a été possible que grâce à nos imprimantes 3D SLS. »

Colt Seman, cofondateur et PDG d’AIRION

Des exigences élevées

L’équipe d’AIRION a travaillé avec plusieurs pilotes actifs et retraités de l’USAF pour comprendre les exigences de leur tâche et ce qu’ils attendaient d’un dispositif de soulagement de la vessie, en procédant souvent à des essais et à des itérations en une seule journée.

L’équipe d’AIRION, composée de Justin Jacob, ingénieur en chef, et de Jennifer West, n’a rien vu sur le marché dont elle pourrait s’inspirer, et en raison de l’opportunité que représentait l’absence de produits similaires, elle savait qu’elle avait besoin d’un flux de travail de conception spécial pour y parvenir.

« Nous voulions vraiment être souples et capables de nous adapter à l’évolution des besoins des pilotes, qui sont le véritable client clé dans ce domaine. L’appareil doit être performant dans des conditions extrêmes et nous avions besoin d’un écosystème fiable capable de nous fournir rapidement des pièces fonctionnelles pour que nous puissions les tester et les améliorer », explique Justin Jacob.

La collaboration directe avec des pilotes de l’US Air Force en service actif a été essentielle au succès du projet. L’équipe a continué à affiner les conceptions en fonction des retours des pilotes qui avaient un besoin urgent d’une meilleure solution. « Pendant près de trente ans, nos aviatrices ont dû recourir à des solutions inconfortables et potentiellement risquées pour se soulager », explique Jennifer West.

Pompe AIRUS

Connecteur de nettoyage AIRUS

Système de recharge USB-C d’AIRUS

Kit de dimensions A, B, C, D, S des coupes AIRUS

Contrôleur AIRUS

Sacs de collecte AIRUS

En outre, la conception a dû être modifiée en fonction de l’avion que les pilotes pilotaient, ce qui a donné lieu à davantage d’itérations et de retours d’information. « En passant d’un avion à l’autre, nous avons réalisé à quel point les besoins et les exigences sont différents – voler sur un A-10 ou un F-35 implique des configurations de harnais distinctes », explique Jennifer West.

Toutes ces itérations signifiaient que l’impression 3D était la seule méthode de fabrication capable de fournir des pièces fonctionnelles pour des essais itératifs le jour même, mais le choix d’un système d’impression 3D à apporter en interne était une étape importante.

Minimiser les risques grâce au SLS accessible

L’écosystème de la série Fuse, qui comprend la Fuse Sift (ci-dessus) et la Fuse Blast, permet d’imprimer des volumes de production complets en continu et des demi-produits dans la journée.

L’équipe de conception et d’ingénierie savait qu’elle devait avancer rapidement afin de livrer un produit fonctionnel plus vite que les concurrents établis qui soumettaient également des idées pour le financement de l’AFWERX.

« Nous avions initialement testé des pièces MJF et d’autres pièces imprimées par SLS auprès de certains fournisseurs tiers, et elles semblaient assez bonnes, mais elles étaient beaucoup trop chères et prenaient trop de temps pour itérer continuellement en faisant appel à la sous-traitance. Nous nous sommes rendu compte qu’il nous fallait un appareil en interne. En comparaison, il nous permettra d’avancer à la vitesse de la lumière », déclare Justin Jacob.

La tâche à accomplir était par nature assez risquée : passer un an à concevoir une pièce pour potentiellement ne pas recevoir de contrat à la fin. AIRION a dû chercher à minimiser les risques. Pour eux, il s’agissait de choisir une méthode de fabrication évolutive et accessible qui leur permettrait de passer du prototypage à la production sur le site.

« Nous voulions réduire les risques autant que possible. Dès le départ, c’était la Fuse de Formlabs. Ensuite, une fois que nous avons commencé à collaborer avec Formlabs, à produire en volume et à travailler avec des services, j'étais tellement heureux que nous ayons choisi cette voie, parce qu’ils étaient toujours prêts à travailler avec nous sur la validation des matériaux, ou les essais d’épaisseur de paroi, ou les calculs de coûts. »

Justin Jacob, ingénieur en chef, AIRION

Un seul processus de travail : de la conception à la production

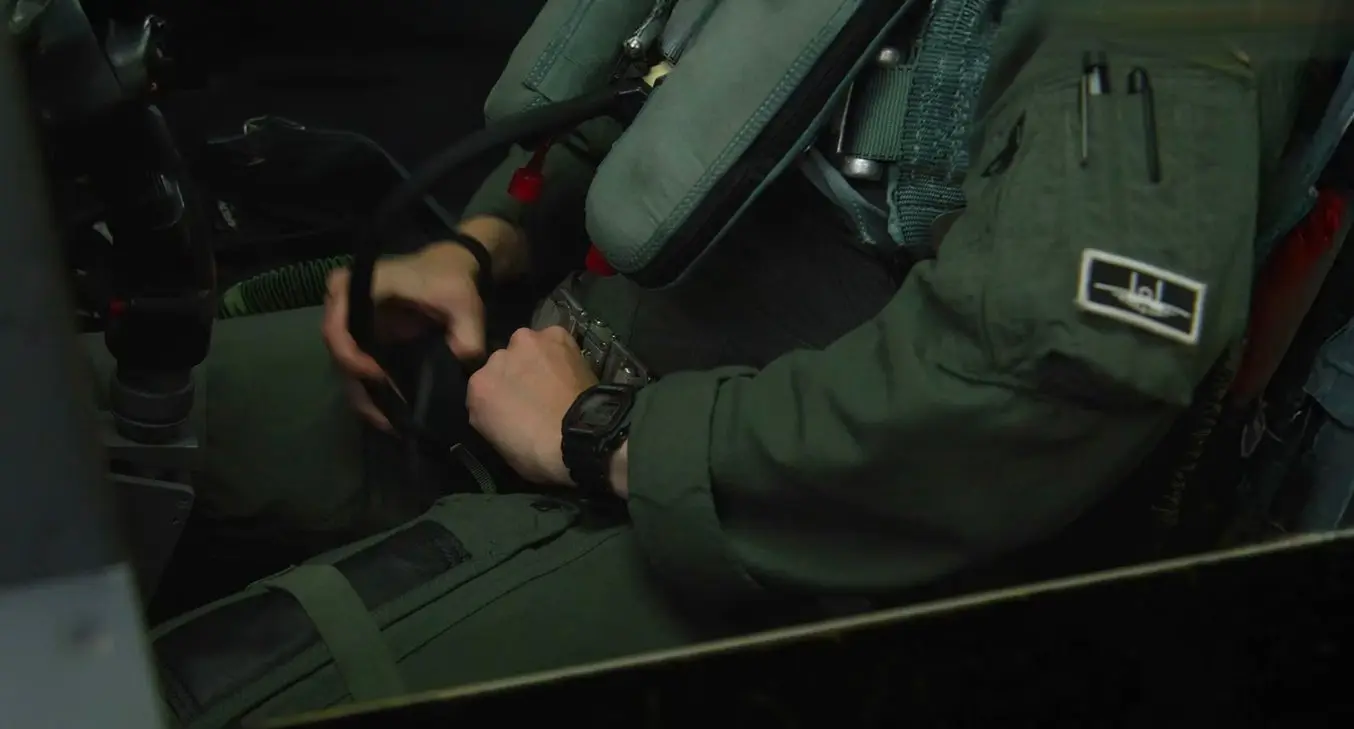

Justin Jacob, ingénieur en chef d’AIRION, essaie un nouveau prototype de composant de masque à oxygène. Les propriétés de TPU 90A Powder, sans danger pour la peau, permettent un prototypage fonctionnel dans le même matériau que le produit fini.

Le calendrier du défi AFWERX a condensé et reconfiguré le calendrier traditionnel de développement de produits. L’équipe d’AIRION devait connaître sa méthode de production pour l’utilisation finale avant d’être choisie comme lauréate du prix, afin qu’il ne puisse y avoir aucun changement de dernière minute au cours du processus itératif. Ils ont dû se verrouiller dès le début. « Une fois le matériau approuvé, il est presque impossible de le modifier lors du passage à la production. Vous ne pouvez pas simplement dire que vous allez utiliser un autre matériau », explique Justin Jacob. La seule solution permettant de fabriquer des pièces finales et de procéder à des essais itératifs à la vitesse de la déformation était la série Fuse.

Pour ajouter une complication supplémentaire, AIRION avait également besoin de biocompatibilité - ce qui n’est pas toujours facile avec les matériaux d’impression 3D. « J’ai l’habitude des tâches d’impression 3D et d’essais de diverses résines, filaments, autres méthodologies, et nous avons essayé beaucoup de matériaux différents pour la cavité principale de l’appareil AIRUS, et ils n’ont pas tenu. La TPU imprimée en 3D SLS que nous avons de Formlabs est de loin la meilleure qualité d’impression que nous ayons pu produire », déclare Justin Jacob. La cavité elle-même est entièrement imprimée en 3D en TPU 90A Powder, qui a été certifiée ISO comme étant non toxique et sans danger pour la peau.

L’équipe a imprimé les coupes en TPU 90A Powder pour qu’elles soient confortables et sans danger pour la peau, et d’autres caractéristiques d’intégration et de pompage en Nylon 12 Powder pour optimiser la précision dimensionnelle, la répétabilité et le coût le plus bas par pièce. « Nylon 12 Powder a joué un rôle essentiel, car non seulement elle est synonyme de tolérances dimensionnelles et de précision, mais lorsque nous fixons des pièces ensemble, nous créons des joints d’étanchéité efficaces. Le système d’entraînement Nylon 12 Powder supporte la charge de l’ensemble, et il fonctionne de manière fantastique, vraiment, sans le moindre accroc », explique Justin Jacob.

Les deux matériaux doivent être très durables, car ces appareils ont une durée de vie très longue. De l’emballage au reconditionnement en passant par l’installation, le démontage et la réinstallation, sans oublier l’environnement extrême d’un avion de chasse pendant l’utilisation de l’appareil, le dispositif AIRUS doit résister aux chocs et aux contraintes de toutes sortes. AIRION a effectué tous les essais possibles pour s’assurer que ces appareils étaient à la hauteur du défi.

« Nylon 12 et le TPU ont dû subir des essais standard de l’usine, des chocs, des vibrations, des températures extrêmes, des EMI, des essais de pression, etc. L’appareil a passé tous ces tests avec brio. »

Justin Jacob, ingénieur en chef, AIRION

Passage à la production SLS pour AIRUS

L’impact positif de l’AIRUS sur les pilotes de chasse ne peut être surestimé ; c’est ce qui pousse l’équipe d’AIRION à travailler dur pour résoudre des problèmes courants grâce à son approche innovante de la conception, des essais et de la fabrication.

Le dispositif AIRUS est actuellement disponible en cinq dimensions et d’autres conceptions sont en cours d’élaboration, notamment un système pour les pilotes masculins. Afin d’augmenter la production pour répondre à la demande, AIRON a procédé à une adaptation avec trois autres imprimantes SLS Fuse 1+ 30W, la Fuse Sift et la Fuse Blast. « Dans l’US Air Force, pour la redondance, ils veulent toujours "N+1", c’est-à-dire qu’il y a toujours un renfort. Lors de l’adaptation d’un parc de production, il est possible d’acheter des Fuses au fur et à mesure des besoins, au lieu d’une imprimante massive à 500 000 dollars à la fois », explique Justin Jacob.

Au fil du temps, avec les différentes dimensions et maintenant la conception de produits masculins, l’équipe a dû créer un calendrier de production sur 24 heures avec Nylon 12 Powder et TPU 90A Powder. « Vous pouvez imprimer des journées entières et des demi-journées, et paramétrer de manière à ce que je dispose d’un lot sur lequel effectuer un post-traitement au réveil et à la fin de la journée, et faire des essais entre les deux. Ces imprimantes sont des machines performantes pour nous », explique Justin Jacob.

L’internalisation de SLS a permis à AIRION non seulement de remporter le défi AFWERX, mais aussi de passer du statut de jeune entreprise à celui de contractant gouvernemental très actif, avec un projet de production de milliers d’équipements cruciaux pour les forces armées américaines. Malgré tout ce succès, ils n’ont pas oublié l’impact quotidien de leur innovation sur leur client, le pilote de chasse.

Pour en savoir plus sur les innovations d’AIRUS et d’AIRION, visitez leur site internet. Pour tester par vous-même Nylon 12 Powder ou TPU 90A Powder, demandez un échantillon imprimé en 3D gratuitement.