La culture de l’amélioration continue chez le plus grand fabricant de meubles au monde

Malgré des décennies de marchés changeants, de technologies sans cesse renouvelées et de pénurie de main-d’œuvre sans précédent, Ashley Furniture a toujours connu la croissance. En 2005, ils sont devenus le premier fabricant de meubles au monde, un titre qu’ils détiennent toujours actuellement.

Ils ont connu l’évolution dont ont rêvé la plupart des entreprises américaines de leur époque. Leur première usine de fabrication a ouvert à Arcadia, Wisconsin, en 1970 avec 35 employés. Depuis, l’entreprise s’est transformée en une société mondiale avec plus de 900 magasins dans le monde. Les usines d’Ashley fabriquent plus de 300 000 meubles chaque semaine pour un total d’environ 26 millions par an.

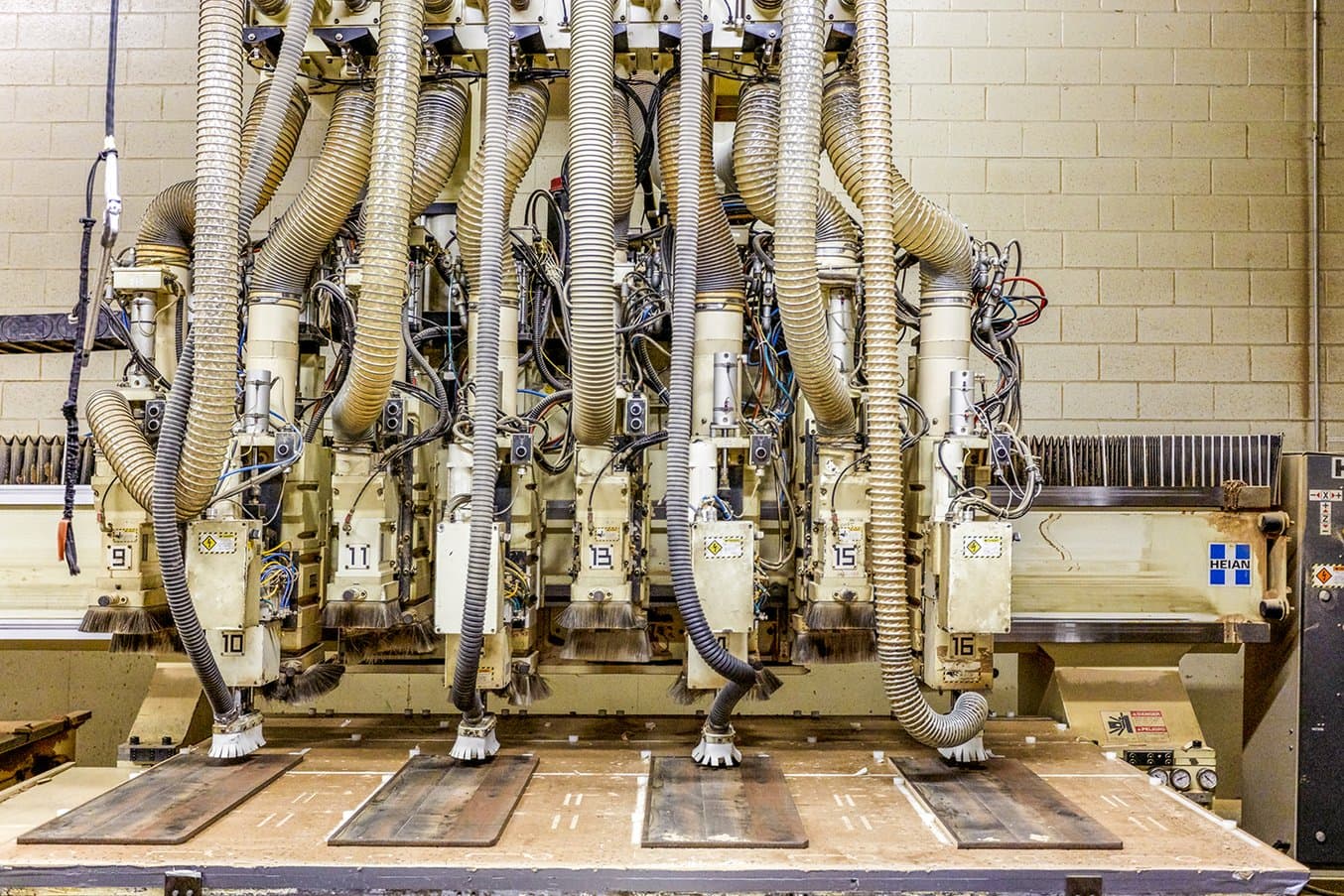

En observant le site Ashley d’Arcadia, on peut comprendre la recette de leur succès, car il s’agit bien d’une recette. Comme la plupart des fabricants modernes, vous y trouvez de nombreux robots mais l’entreprise n’a pas trouvé (et ne recherche pas) de solution miracle. Ils se concentrent plutôt sur un modèle d’amélioration continue. C’est le cumul de ces améliorations et cette culture qui les encourage qui ont favorisé la croissance de l’entreprise et sa place de nº1 dont elle est indétrônable.

L’impression 3D, par exemple, s’est lentement imposée dans l’atelier de fabrication et a permis de réorganiser peu à peu les processus, de la fabrication à l’assemblage.

Regardez cette vidéo pour découvrir comment Ashley Furniture est passé d’une simple idée à 700 pièces imprimées en 3D, en service dans leur atelier de fabrication.

Une culture de l’amélioration continue

L’amélioration continue est un facteur clé du succès d’Ashley Furniture. Dans le domaine de la fabrication, la capacité à réagir aux changements est la seule constante lorsqu’il s’agit de rester compétitif, mais il faut plus qu’une initiative ou qu’un projet pour intégrer de nouvelles technologies et de nouvelles méthodes qui impactent fondamentalement les résultats. Il faut aussi plus qu’une décision de la direction à répercuter mécaniquement dans toute la hiérarchie.

« Sans cette culture du changement, pas de croissance. Nous devons être à même d’identifier le prochain changement et de trouver la meilleure solution pour l’intégrer dans nos processus et dans nos opérations, et nous devons expliquer à nos employés en quoi ce changement est nécessaire, leur montrer comment le réaliser et leur donner les moyens de nous aider à le réaliser, » a déclaré Vaughn Pieters, directeur principal pour les meubles de rangement chez Ashley Furniture, qui travaille dans l’entreprise depuis un peu plus de 25 ans.

L’impression 3D est un exemple clair de l’engagement d’Ashley Furniture dans les processus de production à flux tendu et l’approche Kaizen de l’amélioration continue, avec des changements progressifs à l’initiative des employés qui ont permis un gain de temps et des économies considérables pour la commercialisation de produits et qui ont donné au personnel les moyens d’être plus productifs et de se concentrer sur des tâches plus créatives.

« Nous avons commencé par produire un simple échantillon car nous pouvions le fabriquer en quelques heures, et non pas en plusieurs semaines si nous avions dû l’externaliser. Nous avons pu utiliser l’impression 3D pour réduire certains des délais et prendre des décisions en connaissance de cause avec notre équipe de design, » a ajouté Pieters.

« Nous avons ensuite appliqué le même schéma sur notre utilisation de l’impression 3D pour fabriquer des composants qui nous aident dans nos tâches quotidiennes à l’atelier de fabrication. »

Des cycles d’innovation imprimés dans les esprits

Les questions intelligentes d’un employé ont propulsé Ashley Furniture à la pointe du succès avec l’impression 3D en interne. Depuis, cette technologie a évolué pour devenir un outil de résolution de problèmes dont tous les niveaux de la hiérarchie, du PDG à l’ouvrier de la chaîne, comprennent la valeur, et que chacun peut utiliser pour émettre des idées d’amélioration.

« L’impression de pièces en 3D a pour principal avantage la capacité d'adaptation afin d'appliquer certaines suggestions des opérateurs finaux, » a déclaré Brian Konkel, ingénieur production et design chez Ashley Furniture. « Au fur et à mesure que nous avons introduit les pièces imprimées en 3D dans de nouveaux domaines, les employés ont pu découvrir ce processus et cela a donné lieu à de nouvelles idées et à de nouvelles demandes pour augmenter la productivité. »

Cette idée de communiquer à tous les niveaux de l’entreprise n’est pas juste le produit d’une culture de l’amélioration continue, c’est une pratique imprimée dans les esprits à l’encre indélébile. Outre les programmes de formation internes, l’entreprise a un système de partage d’idées grâce auquel chaque employé peut émettre une suggestion d’amélioration de processus à ses supérieurs. Si l’idée est réalisée, ils reçoivent un bonus.

« L’employé peut réellement dire à ses collègues "Je pense que cette idée nous aidera à rendre notre processus plus efficient ou plus efficace." Nous tirons donc profit de ce système de plusieurs manières : il nous aide à rendre nos processus toujours plus efficients et plus efficaces et à produire davantage sur le même laps de temps, et l’employé reçoit un bonus pour avoir fourni l’information, » a ajouté Pieters.

« Si vous n’avez pas cette plus-value des employés à la base, il est difficile de réussir la mise en œuvre des changements. C’est gagnant-gagnant et cela nous aide vraiment à maintenir une relation étroite entre nos cadres et notre équipe d’employés. Je pense que les excellentes relations que nous entretenons tous, de nos dirigeants à nos employés dans l’atelier de fabrication, et cette communication ouverte nous sont très profitables sur le plan commercial. »

Une approche humaine de l’automatisation et des nouvelles technologies

Cette approche humaine influe également sur la façon de penser de l’entreprise concernant les investissements et l’intégration de nouvelles technologies, surtout face à la récession du marché du travail.

« La pénurie de main-d’œuvre a été un très gros problème pour nous. Nous devons automatiser. Nous vendons 10 % de plus rien qu’avec cette usine avec 15 % de force de travail en moins, » a commenté Pieters. « Lorsque nous étudions un projet d’automatisation pour déterminer où concentrer nos efforts et notre budget, [nous recherchons] les parties où le travail est le plus physique et répétitif, nous éliminons cette partie et nous laissons l’employé utiliser son intelligence pour trouver des façons d’améliorer nos processus, » a ajouté Pieters.

« Nous avons installé notre premier robot il y a cinq ans, et maintenant, vous pouvez voir lors de la visite de notre usine à quels autres postes nous avons intégré l’automatisation. L’impression 3D a suivi ce type de croissance aussi. »

Outre le gain de temps et les économies réalisées par rapport à l’externalisation pour certaines pièces, l’impression 3D a également transformé certains des processus traditionnels de l’atelier. Par exemple, l’entreprise a développé un système universel pour un montage d’assemblage. Désormais, lorsque nous introduisons une nouvelle unité de gestion des stocks, les ingénieurs de production ont seulement besoin d’imprimer de nouvelles pièces pour s’adapter au système et les ouvriers chargés de l’assemblage suivent des guides d’instructions simples pour chaque changement. Le système a permis de réduire considérablement le temps de configuration dans la zone d’assemblage et l’empreinte de stockage des pièces d’origine du montage qui pouvaient peser jusqu’à 200 livres.

« Nous avons littéralement remplacé des fixations de 3 pieds x 6 pieds (91 cm x 182 cm) par un simple système de bacs ; nous avons désormais un temps de configuration de deux minutes. » Konkel a ajouté : « Cela permet aux constructeurs de gabarits d’éviter les tâches répétitives pour se concentrer sur des problèmes plus urgents, de quitter un rythme effréné pour l’étude de sujets plus complexes. »

« L’impression 3D et l’automatisation sont des choses qui facilitent le travail des employés, qui le rendent moins lourd et moins industriel, » a déclaré Pieters.

Un espace interne pour les expériences et le développement

La clé de l’exploitation optimale de ces nouvelles technologies est de se procurer le matériel et de l’utiliser en interne pour suivre la même évolution que les idées. En impression 3D, par exemple, le matériel est important mais les capacités de la machine dépendent aussi considérablement du matériau. Ashley Furniture profite pleinement des résines techniques de Formlabs et expérimente constamment avec chaque nouvelle résine commercialisée.

Ce sont cette flexibilité dans la recherche de solutions de remplacement de pièces usinées et la capacité à faire fonctionner des cycles sur plusieurs changements d’équipe dans l’atelier qui aident Ashley Furniture à faire évoluer l’utilisation de cette technologie, apparemment sans limites.