Prototypage d’avions : comment Archer Aviation développe les taxis aériens de la prochaine génération

« La Form 4L nous permet d’imprimer de grandes pièces, de très haute qualité, ne nécessitant pratiquement aucune finition à la main, facilement utilisables. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Archer Aviation, Inc., leader dans le domaine des avions électriques à décollage et atterrissage verticaux (eVTOL), est en train de réimaginer le transport aérien avec le développement de la prochaine génération de taxis aériens. Julien Thiebaud est responsable de la conception au sein de la division des technologies avancées, qui est un studio de conception complet qui s’occupe de la conception de l’intérieur des avions. Le studio fabrique des modèles et des prototypes grandeur nature à l’aide d’outils tels que le dépôt de fil fondu (FDM) et l’impression 3D par stéréolithographique (SLA).

Julien Thiebaud déclare : « Nous imprimons tout le temps. Absolument tout ce qui va sortir d’Archer à un moment ou à un autre passe par le studio ». L’équipe de conception industrielle d’Archer passe la majeure partie de son temps à travailler sur des prototypes fonctionnels fabriqués à partir de matériaux avancés. Ces prototypes doivent répondre aux normes de performance tout en offrant une finition de surface supérieure et des tolérances serrées. Par conséquent, lorsqu’il s’agit de sélectionner une imprimante 3D, Julien Thiebaud indique que les éléments les plus importants à prendre en compte sont « la fiabilité, la vitesse, la qualité de la surface et la facilité d’entretien ».

« Je suis concepteur de voitures, donc pointilleux. Cela faisait longtemps que je n’avais pas rencontré une société comme Formlabs, dans laquelle tout est génial du début à la fin. Depuis le déballage de l’appareil, l’expérience utilisateur, l’interface utilisateur, la conception et l’esthétique de l’appareil, la qualité des pièces, et jusqu’à l’assistance Formlabs. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Passage de la Form 3L et du dépôt de fil fondu à la Form 4L

« Une grande pièce va prendre 12 heures. Si je fais la même chose sur la Form 3L, c’est 35 heures. C’est donc une véritable révolution pour nous. C’est le jour et la nuit. Et il y a toujours ces demandes de dernière minute : "Hé, je peux avoir ça pour hier ?" Maintenant que nous disposons de la Form 4L, nous pouvons le faire. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

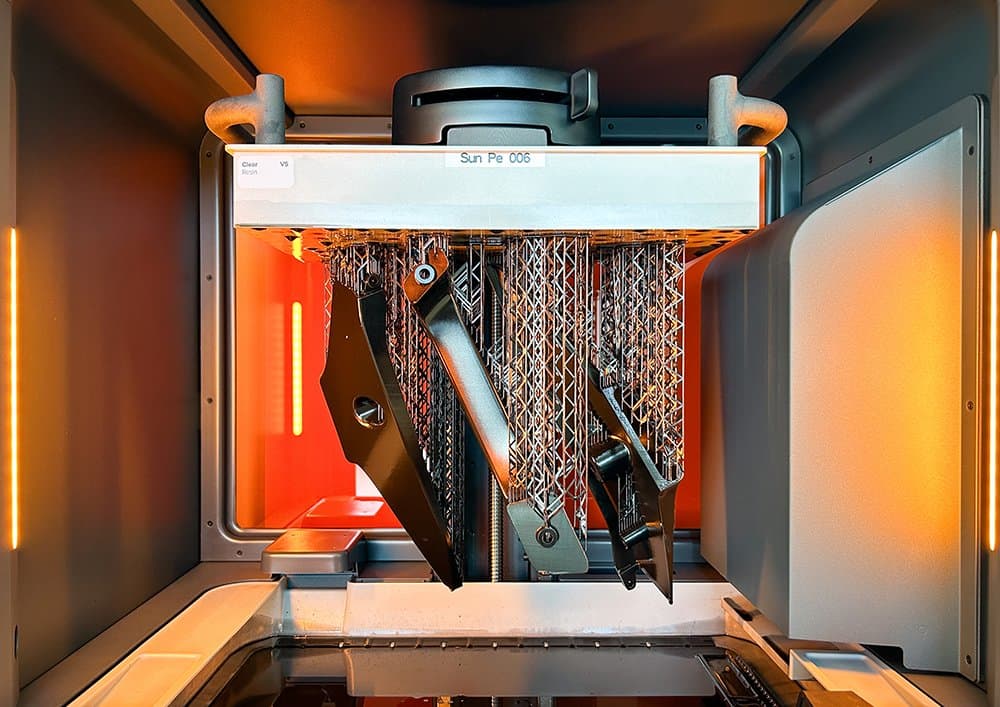

L’impression 3D de prototypes de grande taille en Black Resin sur la Form 4L est plus rapide et plus rentable que les méthodes traditionnelles, et même que l’impression 3D FDM.

Avant de faire appel à l’impression 3D en interne, Julien Thiebaud testait des prototypes à l’aide d’une simulation CAO, ou des prototypes à commande numérique par ordinateur et les essayait manuellement, un processus long et coûteux. L’ajout de l’impression 3D était à la fois plus efficace en termes de temps et moins coûteux. L’impression 3D par dépôt de fil fondu (FDM) et par stéréolithographie (SLA) a permis de produire des prototypes plus rapidement.

Jusqu’à la Form 4L, Julien Thiebaud imprimait les grandes pièces sur FDM parce que c’était plus rapide et que les pièces étaient plus légères que la Form 3L, ou imprimait sur la Form 3L si une finition plus lisse était nécessaire. Mais avec la Form 4L, les temps d’impression de certaines pièces sont passés de 10 heures avec la Form 3L à une heure avec la Form 4L.

« La vitesse de la Form 4L a surpassé notre meilleur dépôt de fil fondu. Pour les tâches de mon équipe, je ne pense même plus au dépôt de fil fondu lorsque nous démarrons la conception d’un objet. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

La vitesse de la Form 4L a permis d’augmenter le nombre d’itérations que l’équipe peut effectuer en une semaine. Pour un prototype d’appui-tête, Julien Thiebaud imprime en 3D le support et la fixation sur lesquels tester le rembourrage et la pose des coutures. Selon lui, « l’impression 3D sur la Form 4L nous permet de réaliser cinq conceptions et cinq essais différents par semaine », ce qui divise par deux la durée de production d’un prototype.

Des prototypes performants

« Nous devions fabriquer un bracket et des bagues pour la rigidité de la structure, une partie d’un châssis. Nous l’avons imprimé en 3D en FDM. Cela n’a pas fonctionné. Nous avons essayé différentes techniques. Imprimés avec la Form 4, cela a tout de suite été parfait. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Julien Thiebaud réalise des prototypes de petites pièces pour les systèmes d’éclairage, la conception d’intérieurs pour les transports (comme les finitions pour les sièges, le tableau de bord et l’habitacle) et quelques modèles à l’échelle pour l’architecture. Certaines de ces pièces doivent parfois résister à des températures élevées et être résistantes aux produits chimiques. Pour les prototypes qui doivent présenter ces caractéristiques, Julien Thiebaud utilise High Temp Resin, dont la température de fléchissement sous charge (HDT) est de 238 °C à 0,45 MPa – la plus élevée des résines Formlabs.

« Les prototypes sont mis à l’utilisation de manière très similaire à ce que nous ferions dans la production. Il est donc important pour nous qu’en termes de résistance à la traction et de propriétés mécaniques, ils correspondent à ce que ferait la pièce finale. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Les pièces imprimées par stéréolithographie sont isotropes et peuvent résister aux exigences fonctionnelles du prototypage. Les ingénieurs en science des matériaux de Formlabs se sont appuyés sur la technologie de la Form 4 pour mettre sur le marché des résines mises à jour avec des propriétés mécaniques et une esthétique améliorées, permettant non seulement une impression plus rapide, mais aussi des performances accrues.

La nouvelle Clear Resin a été conçue pour l'impression sur les imprimantes 3D de la série FORM 4. Les prototypes imprimés en Clear Resin sur les imprimantes 3D de la série Form 4 offrent une clarté exceptionnelle et moins de jaunissement que les versions précédentes.

« La différence entre Clear Resin V4 et V5 est phénoménale. Nous avons imprimé exactement les mêmes pièces, et la transparence est grandement améliorée. Il y a même eu un moment où nous avons oublié d’appliquer le revêtement transparent, et nous nous en sommes rendu compte quelques jours plus tard. La pièce était toujours en bon état, ce qui montre que la résistance aux UV s’est considérablement améliorée. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Gains de temps lors du post-traitement et de la finition

« La qualité est fantastique. Depuis que nous avons la Form 4, les pièces nécessitent 80 % moins de ponçage et de finition. J’aime le fait que nous puissions retirer toutes les pièces de support simplement avec un doigt, sans même utiliser d’outil. Les laver, les polymériser, puis les coller sur le prototype. Il n’y a que très peu, voire aucune finition manuelle à effectuer. La qualité globale est incroyable. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

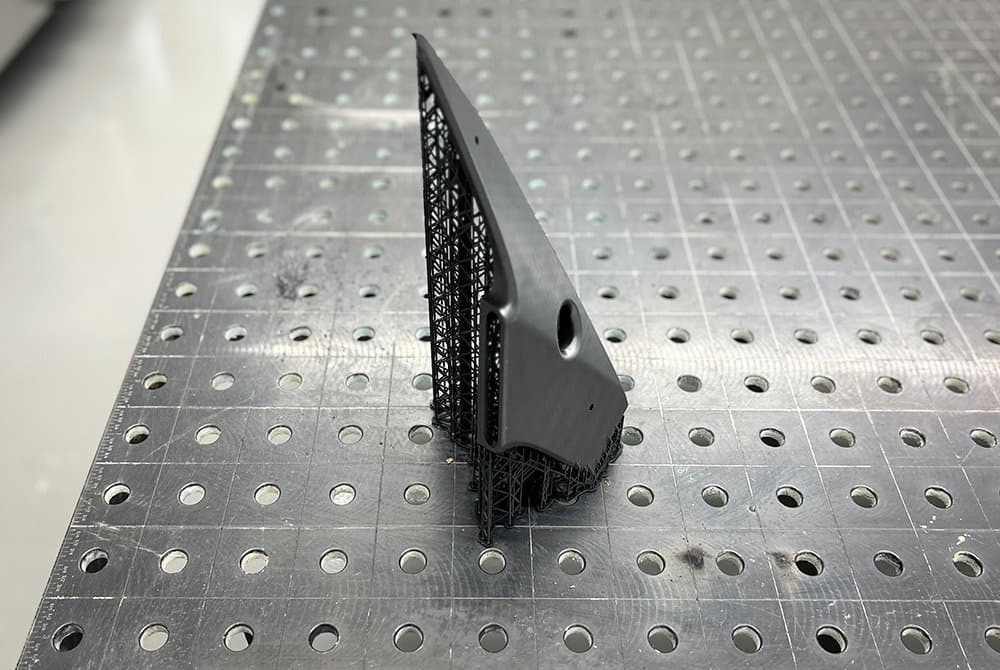

Le temps d’impression n’est qu’une partie de l’histoire. Le post-traitement et la finition des pièces imprimées en 3D doivent être pris en compte dans la durée de production globale. Plus une surface est fine à la sortie de l’imprimante 3D, moins la finition sera nécessaire. Julien Thiebaud remarque que « chaque fois que l’on retire des supports, il faut poncer le point de contact. Le système Form 4 a permis de réduire la densité des supports. La qualité de la surface des pièces à la sortie de la machine est vraiment très bonne. En gros, une fois que la pièce est polymérisée, passez un rapide coup de papier de verre dessus et c’est bon. »

Au début, Julien Thiebaud générait automatiquement des supports à point de contact réduit dans PreForm, conçus pour minimiser la durée du retrait et garder les surfaces plus propres. Au fur et à mesure qu’il gagnait en expérience, il a réglé la densité des supports personnalisés et les points de contact pour des impressions encore plus rapides et une finition minimale. En outre, il oriente manuellement les pièces pour s’assurer que les surfaces clés restent impeccables.

Prototype de finition de surface de siège.

Imprimante : Form 4L

Temps d’impression : 1 h 30 min

Durée de post-traitement : 30 min (lavage + polymérisation)

Durée de finition : 30 min de ponçage (sans peinture)

Total : 2 h 30 min

Une fiabilité sans interruption

« Lorsque nous avons découvert Formlabs, la première chose était la fiabilité de l’impression. Ces appareils fonctionnent sans arrêt. Nous les avons mis à l'épreuve. Et le fait qu’elles puissent imprimer sans jamais manquer un battement, c'est incroyable. La fiabilité est essentielle ».

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Julien Thiebaud est constamment en train d’imprimer. Capable de concevoir un modèle CAO en 30 minutes, il a un flux constant de prototypes à imprimer. Avec un tel volume d’impressions, toute indisponibilité de l’imprimante aurait de graves répercussions sur les délais et entraînerait une perturbation massive des processus de travail. Julien Thiebaud raconte : « Lorsque nous avons découvert Formlabs, la première chose était la fiabilité de l’impression ».

Julien Thiebaud a besoin de savoir que la pièce qu’il envoie à l’imprimante sera imprimée avec précision. Dans les imprimantes de la série Form 4, six capteurs intégrés contrôlent avec précision la température de la résine, le niveau de résine, les forces d’impression et le statut d’impression, tandis que des rappels de maintenance préventive maintiennent les imprimantes en bon état de marche.

« Le service client est vraiment important et Formlabs a été phénoménal à cet égard. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

En cas de besoin de dépannage ou de questions, Julien Thiebaud peut s’adresser directement à un expert Formlabs, afin de s’assurer que la production du studio de conception continue à suivre son cours.

Accélération de la vitesse avec des prototypes de haute qualité

« La Form 4L nous permet d’imprimer de grandes pièces, de très haute qualité, ne nécessitant pratiquement aucune finition à la main, facilement utilisables. L’appareil a été impeccable depuis que nous l’avons. »

Julien Thiebaud, responsable de la conception, technologies avancées, Archer

Le prototypage de la technologie de pointe qui propulse les avions d’Archer nécessite vitesse, précision, exactitude et fiabilité, et la Form 4L est à la hauteur de la tâche. En livrant des prototypes aux finitions soignées et aux supports faciles à retirer, Julien Thiebaud et l’équipe de fabrication gagnent du temps, ce qui permet d’accélérer le délai de fabrication des prototypes.

Découvrez la Form 4L pour en savoir plus ou contactez l’équipe commerciale pour découvrir comment Formlabs peut vous aider à accélérer le développement de vos produits.