Utilisation de l'impression 3D SLS pour fabriquer des manettes de jeu personnalisées et performantes

Une manette avec des boutons imprimés sur la Fuse 1 (à gauche), et une autre avec des boutons moulés par injection (à droite).

Battle Beaver Customs se donne pour mission d'offrir une expérience de jeu unique grâce à des manettes de jeu personnalisées. Leurs modifications rendent les manettes plus réactives et plus compétitives, ce qui permet aux joueurs d'augmenter leur potentiel et d'atteindre des performances maximales dans toute une série de jeux.

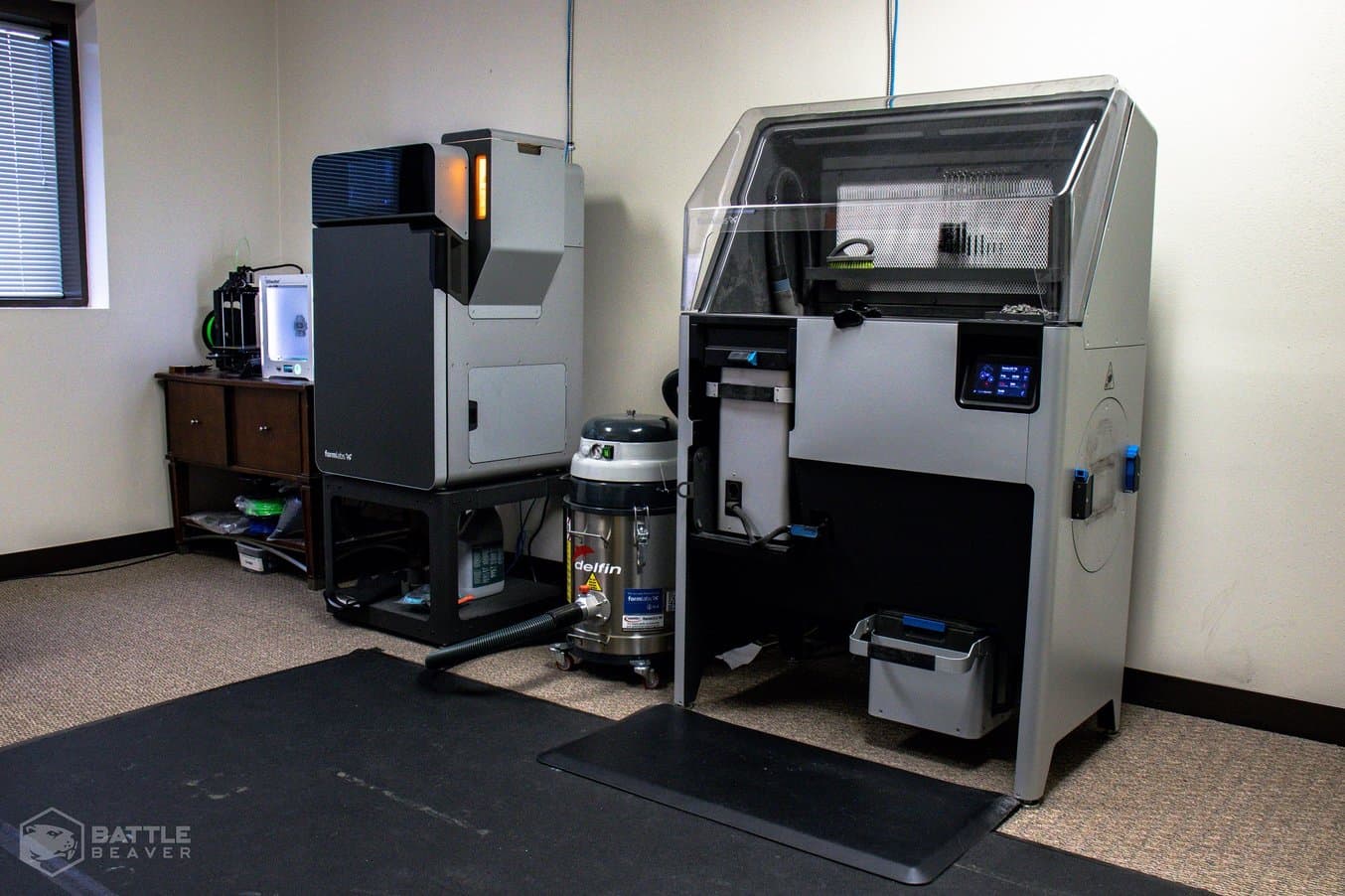

Battle Beaver Customs équipe ses ingénieurs d'imprimantes 3D en interne. Ils disposent notamment de machines FDM, de l'imprimante SLA Form 2 et de l'imprimante SLS Fuse 1. Récemment, l'équipe a utilisé sa Fuse 1 pour fabriquer des pièces de manettes en interne, évitant ainsi de passer par un sous-traitant. Cela a permis de réduire les délais de production de plusieurs semaines et de protéger Battle Beaver Customs contre les problèmes de chaîne d'approvisionnement.

Dans cet article, Michael Crunelle, responsable de la recherche et de la conception chez Battle Beaver Customs, nous explique comment il réussit à produire des manettes de jeu à la pointe du secteur.

Faire mieux que la concurrence

Pièces internes pour les manettes haute performance de Battle Beaver Customs.

Chaque génération de console apporte des changements internes aux manettes de jeux. Cela peut donner du fil à retordre aux fabricants de manettes personnalisées comme Battle Beaver Customs, car leurs anciens modèles de supports et de boutons peuvent ne plus convenir aux nouvelles manettes.

Le prototypage rapide avec la Fuse 1 permet à Battle Beaver Customs de modifier rapidement la conception de ses supports et de ses boutons. Dans le secteur des produits de consommation personnalisés, des délais de production rapides peuvent faire toute la différence pour les entreprises qui cherchent à devancer leurs concurrents. Selon M. Crunelle, « la Fuse 1 nous a permis d'apporter rapidement des modifications, du concept initial à la pièce finale. Nos concurrents n'arrivent pas à nous suivre. »

Concernant les récentes modifications internes apportées à la manette Playstation 5, M. Crunelle a fait des heures supplémentaires pour créer de nouveaux supports : « ils [Sony] ont modifié leur manette environ quatre fois au cours du cycle de vie de la Playstation 4, et la manette Playstation 5 en est déjà à sa deuxième version. Cela signifie que nous devons changer la façon dont nous concevons notre plateforme interne. Pour la manette PlayStation 5, nous avons conçu et imprimé de nouvelles plateformes en à peine 48 heures pour nous adapter aux nouveaux changements. Auparavant, cela nous aurait pris des semaines ou des mois, mais maintenant cela ne pose plus problème. »

Impression 3D SLS ou moulage par injection : quand remplacer le moulage de pièces par l'impression 3D ?

Dans ce livre blanc, nous traiterons du moulage par injection, de ses avantages et de ses inconvénients, et nous présenterons l'impression 3D SLS ainsi que les applications pour lesquelles elle peut être utilisée.

Remplacer le moulage par injection (externalisé) par l'impression SLS en interne, à un prix abordable

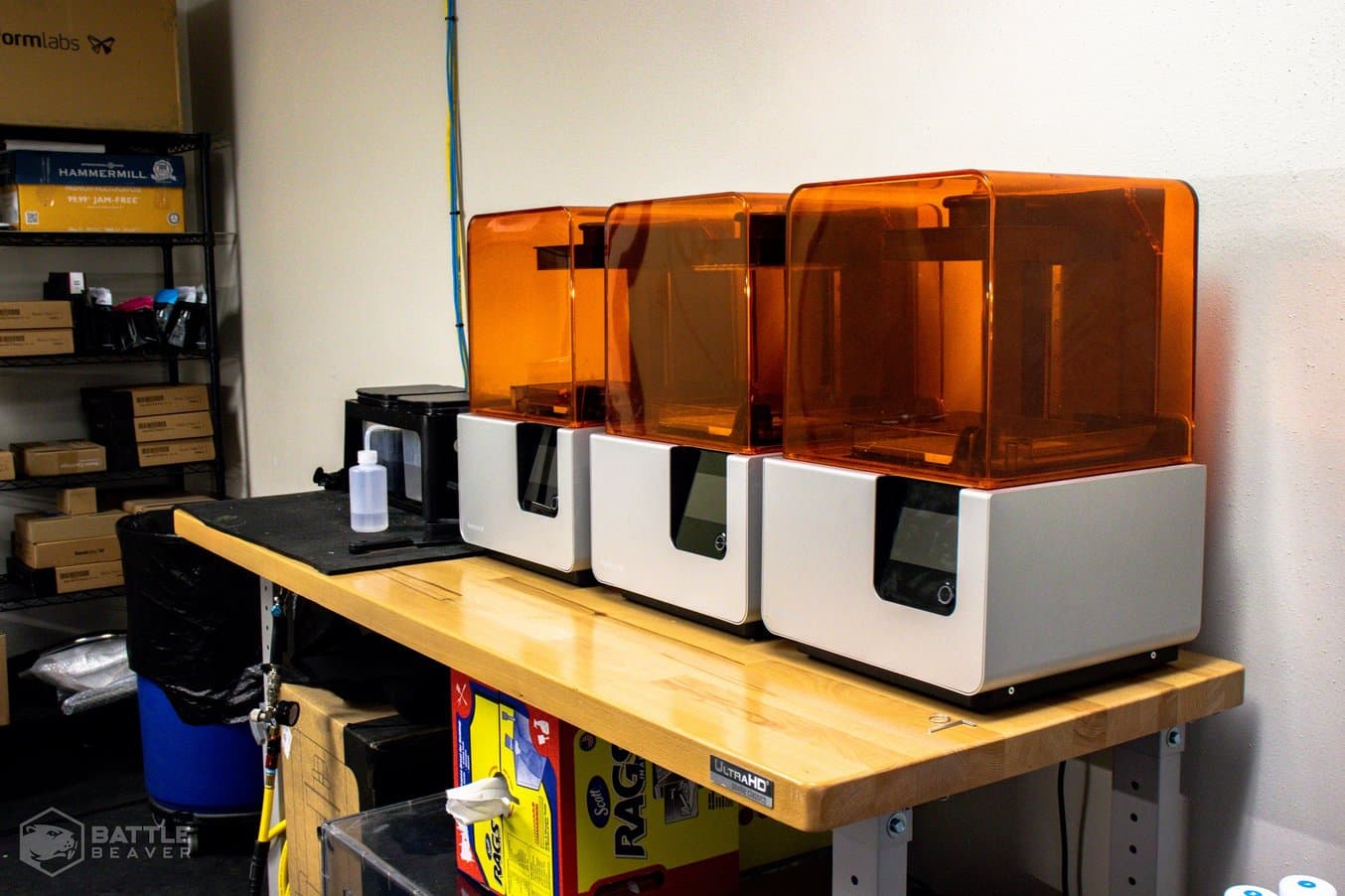

L'équipe utilise la Fuse 1 pour fabriquer la majeure partie des pièces, mais conserve un parc d'imprimantes SLA Form 2 pour le prototypage et certaines pièces finales.

M. Crunelle a d'abord acheté une Form 1+ sur eBay, avant de passer à un parc de trois imprimantes Form 2.

Selon M. Crunelle, l'entreprise utilise toujours ses imprimantes Form 2 pour fabriquer la croix directionnelle de son SmartPad et certaines pièces externes qui nécessitent des surfaces lisses. Les propriétés du nylon en ont fait un matériau de choix pour apporter des modifications internes aux manettes. M. Crunelle a déclaré que « les colles, y compris les colles époxy, sont plus facile à utiliser avec les pièces en poudre de nylon qu'avec les pièces en résine. La grande résistance thermique du nylon joue également un rôle important. On peut mettre la pointe d'un fer à souder près de la pièce sans la faire fondre. »

Aujourd'hui, grâce à la Fuse 1, l'équipe de Battle Beaver Customs fabrique elle-même tous les supports et pièces internes de ses produits. Auparavant, les pièces étaient moulées par injection et expédiées de Chine aux États-Unis. Chaque chambre de fabrication Fuse 1 pouvant contenir de 500 à 800 pièces, l'équipe produit des lots à la demande, et une seule Fuse 1 suffit pour réaliser toutes les commandes qui étaient auparavant sous-traitées.

Les pièces sont placées dans la Fuse Sift et sont ensuite sablées avant d'être utilisées.

Grâce à l'impression 3D en interne, l'équipe a réduit les délais de production de plusieurs semaines et s'est affranchie des problèmes de chaîne d'approvisionnement. Le délai de commercialisation des nouvelles pièces internes est ainsi passé de six mois à seulement quelques jours. L'impression 3D réduit également les risques liés à la création de nouveaux produits, ce qui permet d'innover et de tester de nouveaux produits plus facilement.

Commandez un échantillon gratuit

Examinez et ressentez par vous-même la qualité du frittage sélectif par laser de Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Production à la demande d'anciennes pièces

Une manette de Xbox personnalisée fabriquée avec l'imprimante SLS Fuse 1 de Formlabs.

Comme le nombre de manettes produites par l'entreprise a augmenté, l'impression 3D en interne permet également de produire d'anciennes pièces en petites séries. Si un client souhaite modifier un ancien modèle de manette, il suffit à M. Crunelle de charger le fichier STL approprié, d'imprimer les pièces requises et de livrer la manette. Il est ainsi possible de prendre en charge une large gamme de produits, grâce à la réduction des coûts de production d'anciennes pièces. Selon M. Crunelle, « la Fuse 1 nous donne la liberté d'imprimer quantité de pièces différentes, ce qui nous permet d'apporter tous les changements que nous souhaitons sans avoir à nous soucier du prix de l'outillage. » Auparavant, Battle Beaver Customs ne pouvait prendre en charge qu'un nombre limité d'anciens modèles de manettes en raison des coûts et des délais de fabrication.

Enfin, un avantage inattendu de l'impression 3D SLS en interne est que sa polyvalence permet de réaliser des projets originaux. Compte tenu de la taille des lots de Battle Beaver Customs (plus de 500 pièces), le sablage peut prendre beaucoup de temps. M. Crunelle a utilisé la Fuse 1 pour construire un boîtier personnalisé et a placé un moteur à l'intérieur de l'unité de sablage. Les pièces sont ensuite mises en rotation pendant 20 minutes, ce qui permet de gagner beaucoup de temps et d'éviter les tracas du post-traitement.

L'équipe a construit son propre boîtier pour automatiser le processus de sablage.

M. Crunelle a été l'un des premiers à mettre la main sur une Fuse 1 il y a 12 mois, et l'imprimante est aujourd'hui totalement intégrée à son flux de travail. Selon lui, « après l'avoir utilisée pendant près d'un an, nous la considérons maintenant comme un outil à part entière. »

Pour en savoir plus sur Battle Beaver Customs, suivez-les sur Twitter.