Comment Diversified Metalsmiths utilise Clear Cast Resin pour réaliser des modèles de haute précision

Bien que le secteur de la fonderie de métaux génère encore 50 milliards de dollars et emploie 160 000 travailleurs rien qu'aux États-Unis, le volume de production des fonderies est aujourd'hui inférieur à la moitié de ce qu'il était il y a 10 ans. La baisse de la production peut être attribuée à une multitude de facteurs, notamment une sous-traitance moins coûteuse, l'amélioration des performances des matériaux alternatifs et le fait que moins de personnel qualifié est disponible pour chaque étape du processus. La question est donc : comment les fabricants des secteurs de l'industrie lourde tels que l'aérospatiale, l'automobile ou l'énergie peuvent-ils aujourd'hui se procurer des pièces métalliques rapidement et à moindre coût ?

Les fonderies qui approvisionnent encore ces secteurs ont réussi à prospérer en intégrant de nouvelles méthodes de production et en expérimentant de nouvelles technologies. Nous nous sommes entretenus avec John Farr de Diversified Metalsmiths, Inc. pour découvrir comment Diversified a intégré des technologies modernes dans ses opérations de fonderie de métaux afin de réduire les coûts, d'améliorer les délais de production et d'augmenter la flexibilité.

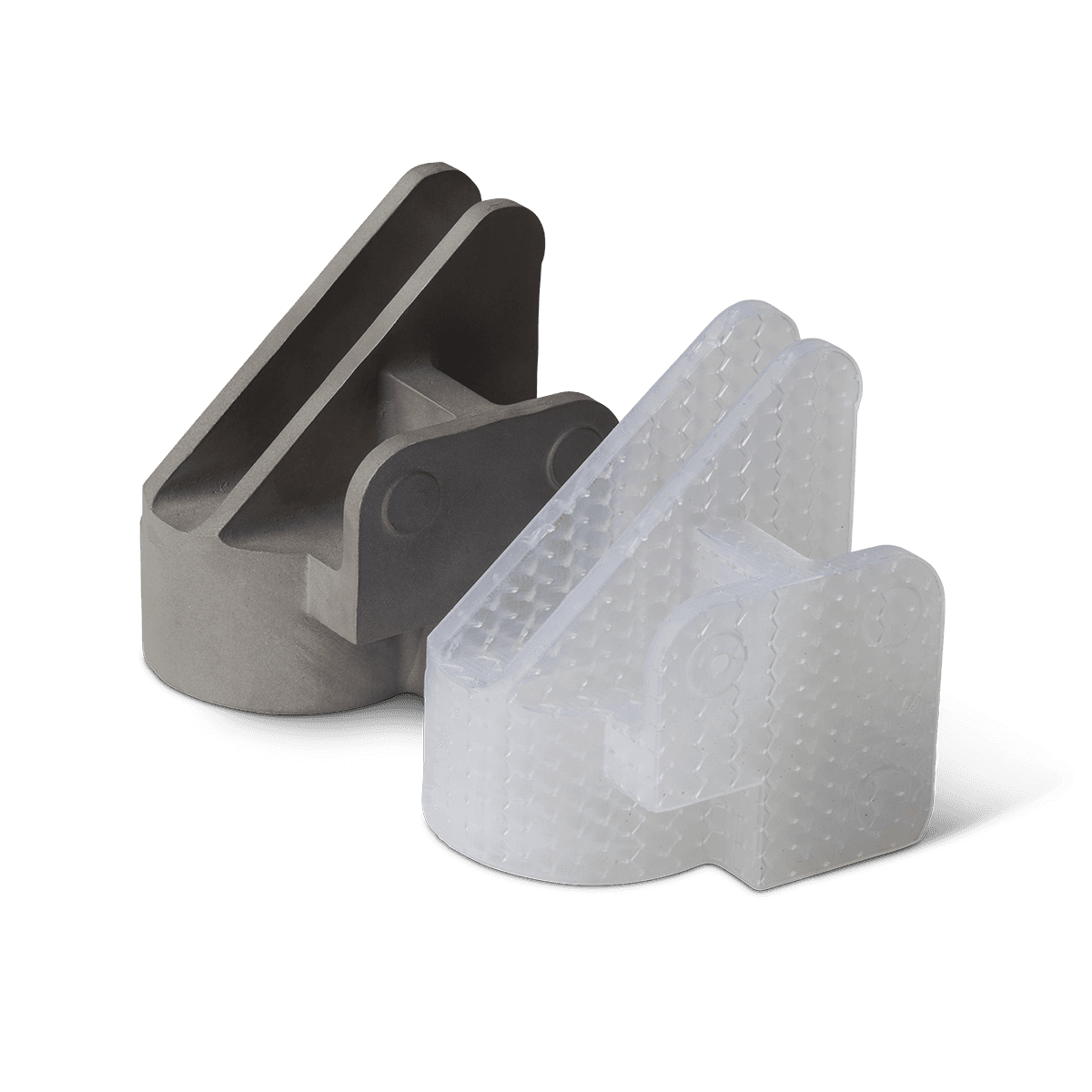

Grâce aux imprimantes 3D stéréolithographiques (SLA) de la série Form et à la nouvelle Clear Cast Resin, Diversified a pu imprimer des modèles en interne rapidement et à un prix abordable, sans modifier son flux de travail de moulage ni faire appel à des sous-traitants.

« Notre principale raison d'acheter la Form 3L était le coût du modèle... Même en incluant l'amortissement de l'imprimante et de l'équipement associé, nous atteindrons au moins le seuil de rentabilité sur notre commande actuelle et réaliserons une économie de plus de 200 $ par pièce sur les commandes futures. Nos procédures sont pratiquement inchangées, à la fois avant et après le moulage, entre les modèles en PMMA et les modèles SLA en Clear Cast Resin. »

John Farr, vice-président de la technologie, Diversified Metalsmiths

Un moulage précis et rentable : tirer parti de l'impression 3D pour mouler des pièces métalliques

Dans ce webinaire, nous présentons les méthodes qui ont permis à plusieurs fonderies établies de mouler des pièces métalliques à l'aide de modèles imprimés en 3D sur les imprimantes 3D de Formlabs. Découvrez comment les fonderies réduisent les coûts, les délais et améliorent la qualité de leurs pièces métalliques en intégrant Clear Cast Resin de Formlabs et le module de treillis de Materialise Magics aux méthodes de moulage traditionnelles.

La clientèle diversifiée de Diversified

Diversified fonctionne plus comme un fabricant sur commande que comme une entreprise produisant de grands volumes de pièces, et elle n'est pas la seule dans ce cas. De nombreuses petites fonderies produisent à une échelle similaire et ont une clientèle fixe qui compte sur elles pour obtenir des pièces de haute précision avec des délais de production rapide. « Nos clients ne demandent de devis à personne d'autre : ils savent que nous pouvons leur fournir exactement ce dont ils ont besoin », déclare M. Farr.

Si vous avez besoin de pièces métalliques en petites ou moyennes séries avec des tolérances strictes et des délais rapides, inutile de chercher plus loin : Diversified est le choix idéal. Environ 70 % du volume des commandes concernent le secteur de la technique des fluides : des pièces telles que des mélangeurs, des corps de pompes, des vannes, des canalisations, des grilles et des composants de fluides industriels. Les 30 % restants vont de la fabrication de drones à la fabrication de composants automobiles, en passant par les dispositifs médicaux et même les pièces d'art.

Bien que le volume puisse varier légèrement, Diversified produit généralement environ trois tonnes de pièces moulées chaque mois. Ils utilisent plusieurs fours en fonction des commandes : la plupart des commandes sont suffisamment petites pour le four de 400 livres, mais un four de 1100 livres est également disponible pour les commandes plus importantes.

L'une des commandes régulières de Diversified est un mélangeur en titane, avec un volume de commande annuel de 100 pièces. En raison de la hausse des coûts du titane, Diversified a dû trouver d'autres moyens de réduire les dépenses à d'autres étapes du flux de travail. L'impression 3D SLA de leurs modèles a été l'une des méthodes permettant de compenser avec succès l'augmentation du coût du titane.

Fusionner les méthodes traditionnelles et modernes

L'industrie du moulage industriel à la cire perdue s'appuie encore sur des procédés traditionnels pour de nombreuses parties du processus, comme la coulée de l'aluminium en fusion dans un moule creux, illustrée ci-dessus.

D'un côté, on peut dire que le moulage de métaux est un secteur très traditionnel : au fond, le flux de travail est resté pratiquement le même depuis des milliers d'années. Mais les fonderies ont également été les pionnières de la fabrication moderne à d'autres égards. Chez Diversified, M. Farr et ses collègues ont été parmi les premiers à adopter la technique d'impression 3D. « Nous travaillons sur l'impression 3D de modèles de moulage à la cire perdue depuis, disons, le milieu des années 90 », explique M. Farr.

Diversified a commencé à utiliser des imprimantes 3D à cire pour créer des modèles lorsque la fabrication de modèles en cire traditionnels (injection de cire liquide dans des outils métalliques creux) est devenue trop longue et trop coûteuse. Un projet spécifique nécessitait quatre outils de moulage différents, à savoir des outils pour mouler par injection des noyaux de cire soluble, des refroidisseurs de cire, des refroidisseurs de cire soluble et des pièces assemblées. Tous les outils ont dû être fabriqués sur mesure, remplis de cire, assemblés et (souvent) retravaillés pour éliminer les imperfections. « La fabrication d'un seul modèle en cire nécessitait un nombre d'heures de travail bien trop élevé. Cela prenait presque une journée entière, donc du point de vue de la main d’œuvre, c'était tout bonnement intenable », se souvient M. Farr.

L'équipe de Diversified a testé des imprimantes à cire de 3D Systems et des imprimantes 3D Thermojet et les a intégrées à son flux de travail pour remplacer directement le processus de moulage par injection traditionnel. Des années plus tard, un client leur a présenté un nouveau produit : des polymères PMMA imprimés en 3D sur une imprimante à jet de liant VoxelJet, qui brûlait proprement et présentait une plus grande stabilité dimensionnelle que les imprimantes à cire qu'ils utilisaient jusqu'alors.

Cependant, lorsque les coûts ont commencé à augmenter partout dans le secteur, même l'externalisation de l'impression 3D polymère est devenue trop coûteuse : chaque modèle coûtait environ 300 $ à Diversified, et l'achat de sa propre imprimante aurait coûté bien plus que des sommes à six chiffres.

« Nous avons dû chercher autre chose quand les prix ont augmenté. Nous nous sommes penchés sur les imprimantes FDM et SLA, et nous avons d'abord opté pour cinq imprimantes FDM, car elles offraient des structures de support solubles. À ce moment-là, cela nous convenait », explique M. Farr.

Mais lorsqu'un client les a contactés pour une commande annuelle de 100 mélangeurs, le besoin d'une nouvelle solution s'est fait sentir. L'équipe de M. Farr s'est alors adressée à Formlabs pour en savoir plus au sujet de l'imprimante 3D SLA grand format Form 3L.

Mouler du métal avec l'écosystème Formlabs

La Form 3L, ainsi que les solutions de post-traitement Form Wash L et Form Cure L, offrent un format plus grand que celui de nombreuses imprimantes 3D de bureau destinées aux amateurs, ainsi qu'un flux de travail accessible et une qualité d'impression extrêmement élevée.

Pour Diversified, la nouvelle solution d'impression 3D devait répondre à plusieurs exigences : un matériau avec un brûlage propre, un écosystème fiable et intuitif, et une taille suffisante pour imprimer le mélangeur. « L'écosystème complet et l'assistance de Formlabs semblaient répondre à nos besoins. L'équipement des imprimantes et les logiciels sont bien en avance sur toutes les autres options dans cette gamme de prix », explique M. Farr. Après avoir fait imprimer une pièce d'essai par l'équipe de Formlabs, M. Farr a constaté que la Form 3L et Clear Cast Resin s'intégraient sans problème dans son flux de travail. Aucune modification des températures de cuisson, de la formulation de la barbotine ou de la conception des pièces n'était nécessaire. Les modèles réalisés sur les imprimantes Formlabs ont même apporté une légère amélioration du processus, car ils ont permis d'insérer des carottes directement dans les pièces.

« Les pièces moulées avec Clear Cast Resin s'intègrent parfaitement dans le processus de travail. Ce qui est bien, c'est que nous pouvons imprimer les carottes directement dans les pièces, ce qui n'était pas possible avec le PMMA ».

John Farr, vice-président de la technologie, Diversified Metalsmiths

Le changement de flux de travail s'est fait tout en douceur ; la dernière chose à faire était de vérifier le processus de combustion. Ici aussi, Clear Cast Resin s'est avérée être un substitut efficace aux modèles PMMA sous-traités, et ce pour une fraction du coût. « Le brûlage est similaire à celui du PMMA : nous traitons le matériau exactement comme le PMMA et n'avons aucun problème », déclare M. Farr.

Un seul modèle de mélangeur imprimé en 3D sur la Form 3L avec Clear Cast Resin coûte à Diversified environ 80 $ en matériaux et en travail. Par rapport aux 300 $ que l'équipe dépensait auparavant en sous-traitance, l'imprimante a été amortie en très peu de temps. Dans l'intervalle, l'équipe a également pu élargir ses scénarios d'utilisation et trouver de nouvelles applications pour l'impression 3D. Avec seulement trois impressions par semaine, l'imprimante a été rentabilisée en moins de neuf mois.

| Modèle PMMA sous-traité | Modèle imprimé en interne avec Clear Cast Resin | |

|---|---|---|

| Coût | 300 € | 80 € |

| Délai de production | 2 semaines | 24 heures |

Moulage à la cire perdue avec des modèles imprimés en 3D avec Clear Cast Resin de Formlabs

Dans ce livre blanc, nous présentons les méthodes qui ont permis à plusieurs fonderies établies de mouler des pièces métalliques à l'aide de modèles imprimés en 3D avec les imprimantes 3D SLA de Formlabs.

L'outil parfait pour le bon volume

Les modèles de moulage à la cire perdue sont « sacrifiés », et l'impression 3D de chaque modèle d'une série de production n'est pas toujours la bonne solution lorsque le volume des commandes augmente. Concernant le volume de production, il existe cependant un juste milieu où la Form 3L et Clear Cast Resin sont les outils idéaux. « Si un client appelle et demande mille pièces de ce type, alors cela vaut la peine de fabriquer des outils. Seulement, l'outil pour un tel projet peut coûter 30 000 $. Il faut donc en fabriquer beaucoup pour justifier ce coût », explique M. Farr.

Le fait de disposer en interne d'une imprimante et de matériaux tels que la Form 3L et Clear Cast Resin permet de réduire le temps de travail total et d'obtenir des géométries et des dimensions complexes du premier coup.

« Les modèles en sable sont loin d'être aussi précis que le moulage à la cire perdue. Nous avons besoin de la géométrie presque parfaite des modèles de moulage à la cire perdue imprimés en 3D, car ils permettent de gagner du temps dans la préparation de l'impression et dans le post-traitement, où un ponçage serait autrement nécessaire. Avec l'impression 3D, je n'ai qu'à appuyer sur un bouton et peux ensuite me consacrer à d'autres tâches, en évitant l'usinage et le travail manuel après le moulage. C'est un gain de temps qui compense le coût des modèles imprimés en 3D », estime M. Farr.

Se lancer avec Clear Cast Resin

L'impression 3D est utilisée pour les flux de travail de fonderie à cire perdue depuis des décennies. Bien qu'elle puisse ne pas convenir à toutes les situations, les progrès réalisés dans la science des matériaux et la précision d'impression ont fait de l'impression 3D un outil efficace pour certaines tâches.

Les imprimantes 3D SLA de la série Form et Clear Cast Resin offrent un processus de travail de type « lancez et oubliez », ainsi qu'une précision de pointe et un brûlage propre. En réduisant la main d'oeuvre nécessaire à la préparation de l'impression et en minimisant le ponçage ou le fraisage manuel des pièces après coup, les modèles imprimés en 3D diminuent le coût total par pièce et ouvrent de nouvelles possibilités sans qu'il soit nécessaire de modifier le flux de travail.

Pour démarrer avec Clear Cast Resin, passez commande maintenant. Pour découvrir comment vous pouvez commencer à produire des pièces métalliques avec des modèles de fonderie perdue imprimés en 3D, téléchargez notre livre blanc.