Legacy Effects combine les technologies du MJF et de SLS pour faire de la science-fiction une réalité

Legacy Effects a créé le xénomorphe de Alien : Romulus en utilisant les techniques d'impression 3D SLS et MJF ainsi que d'autres techniques de fabrication traditionnelles et avancées. Plusieurs parties des mains du xénomorphe ont été imprimées en TPU 90A Powder sur la Fuse 1+ 30W. Toutes les photos sont une gracieuseté de Legacy Effects.

Les sentiments évoqués par Baby Yoda, Alien Romulus ou Iron Man peuvent couvrir toute la gamme des émotions humaines, mais ils ne sont tous possibles que parce que, juste pour un petit moment, nous pouvons croire que ces personnages sont réels. La suspension d’incrédulité nécessaire est rendue possible grâce au travail en coulisses, qui donne à ces personnages tout leur pouvoir d’attachement, de terreur ou d’inspiration.

Depuis des décennies, Legacy Effects se trouve dans les coulisses des plus grands films à succès de l'histoire, fabriquant des armures pour les super-héros ou des animatronics ambulants pour des galaxies très, très lointaines. L'équipe de Legacy Effects fusionne l'art et la technologie pour créer des mondes qui nous semblent possibles en partie parce que l'impression 3D est l'un des piliers fondamentaux de leur flux de travail. Samuel McBride, responsable du laboratoire 3D de Legacy Effects, nous a parlé de la façon dont ils évaluent différentes technologies pour leur efficacité, et de la façon dont l'ajout de l'impression 3D par frittage sélectif par laser (SLS) évolutive avec la série Fuse a ouvert de nouvelles possibilités dans leur processus d'impression.

La combinaison de l'impression 3D par MJF et SLS chez Legacy Effects

Découvrez comment Legacy Effects exploite à la fois la série MJF 500 de HP et l'écosystème SLS Fuse de Formlabs pour accroître la polyvalence des matériaux et le rendement. Obtenez les réponses à vos questions sur la comparaison des deux technologies auprès d'un ingénieur certifié HP qui utilise quotidiennement des imprimantes MJF et SLS.

Effets pratiques à l'ère numérique

Le réalisateur d'Alien : Romulus Fede Alvarez aime que les acteurs travaillent avec des effets physiques et des monstres animatroniques plutôt qu'avec des images de synthèse : leur présence physique aide à créer la terreur qui accroche le public.

L'impression 3D est l'un des moyens utilisés par Legacy Effects pour créer des monstres massifs et plus grands que nature qui sollicitent l'imagination tout en inspirant une peur bien réelle.

La plupart des cinéphiles modernes connaissent les images d'acteurs jouant contre des écrans verts ou des balles de tennis qui se substituent à leurs homologues imaginés, qui seront ajoutés plus tard. Mais même de nos jours, dans notre flux de travail moderne et de plus en plus numérique, les ensembles tangibles restent préférables dans certaines situations et pour certains réalisateurs.

« Les images de synthèse se déplacent d'une manière plus élégante et plus fluide, mais pour les personnages de style classique, nous utilisons des animatroniques afin d'assurer une présence physique dans l'espace », explique M. McBride. Certains réalisateurs, comme Fede Alvarez, le réalisateur de Alien : Romulus, réalisé en 2024, aiment apporter des effets pratiques afin que les acteurs aient quelque chose sur quoi s'appuyer. Legacy Effects a participé à la superproduction de l'été 2024 en concevant et en construisant les extraterrestres plus grands que nature qui chassent les jeunes membres de l'équipage dans le dixième épisode de la franchise Alien.

Des pionniers de la technologie additive

La série à succès d'Amazon Prime, « Fallout », incluait ces combinaisons T60, dont plusieurs composants ont été fabriqués à partir d'imprimantes 3D MJF et SLS. Créer des combinaisons blindées fonctionnelles, suffisamment confortables pour que les acteurs puissent s'y déplacer tout en donnant une impression de lourdeur et d'impénétrabilité, a nécessité de multiples itérations et l'utilisation de nombreux matériaux différents.

Les délais courts, le degré de personnalisation et les géométries organiques nécessaires aux effets pratiques et aux assemblages d'animatroniques font de l'impression 3D un outil idéal. Legacy Effects l'a compris très tôt et utilise l'impression 3D depuis plus de dix ans.

« Il y avait déjà des imprimantes 3D chez Legacy à l'époque où je n'étais pas encore là... ils avaient d'énormes appareils FDM et PolyJets. L'armure Mark III d'Iron Man a été la première armure entièrement imprimée en 3D utilisée dans un film, mais il s'agissait à l'époque d'impressions très lentes : la fonctionnalité n'était pas encore au rendez-vous », explique M. McBride.

En tant que responsable du laboratoire 3D, M. McBride a considérablement augmenté les capacités d'impression 3D de Legacy. Ils ont ajouté des imprimantes 3D résine grand format pour les pièces et les moules à haute résolution, et sont passés à l'échelle supérieure avec des parcs d'imprimantes à dépôt de fil fondu (FDM) pour des modèles de preuve de concept rapides. « La technique d'impression 3D est tout simplement géniale, et la croissance est exponentielle. Les imprimantes SLA sont devenues plus rapides, ce qui est bon pour nos moules, et l'impression à base de poudre a fait un grand bond en avant : ce fut un changement si radical qu'il a permis d'obtenir de nouvelles géométries sans support », explique M. McBride.

Ajout de l'impression 3D par fusion sur lit de poudre pour les pièces fonctionnelles

Les technologies MJF et SLS offrent toutes deux des avantages uniques au flux de travail de Legacy Effects : l'impression grand format possible sur les imprimantes HP MJF aide à créer de grandes pièces uniques d'armure, tandis que la modularité et la polyvalence des matériaux de la série Fuse offrent à l'équipe davantage d'options et de flexibilité.

Chez Legacy Effects, les imprimantes MJF de la série HP 500 fonctionnent avec les imprimantes Fuse 1+ 30W et Fuse Sift. M. McBride et son collègue sont tous deux ingénieurs certifiés HP et s'appuient sur leurs appareils grand format HP pour les pièces d'armure et les animatroniques en nylon de grande échelle.

L'ajout de l'impression 3D par fusion sur lit de poudre a permis à l'équipe de M. McBride de créer des assemblages internes capables de réellement développer les pièces d'un animatronic. Les pièces SLS et MJF ont la robustesse et la durabilité nécessaires pour manipuler des charges importantes, ce qui, pour un extraterrestre de 3 mètres de haut, est considérable. La méthode d'impression sans support permet d'obtenir des impressions organiques avec des structures en treillis qui peuvent réduire le poids total tout en maintenant la résistance, et donner les structures imaginatives nécessaires à la création de créatures fantastiques.

L'équipe de Legacy a démarré avec des imprimantes industrielles grand format à fusion sur lit de poudre : deux imprimantes à fusion multijet (MJF) de HP. Ils avaient besoin du volume d'impression élevé que permettent les appareils HP pour des pièces telles que les plastrons et les têtes d'extraterrestres. Ce type d'impressions doit être itéré plusieurs fois, et le fait de les diviser en parties plus petites impliquerait que d'autres services doivent aider à assembler les pièces.

« Le MJF fonctionne très bien pour les grosses impressions. Il ne s'agit pas de créer un ensemble de bracket et d'en imprimer un millier pour les vendre au détail : il s'agit de paramètres d'impression personnalisés. Ce serait peut-être différent si nous imprimions par lots un produit industriel, mais en ce qui nous concerne, nous utilisons le MJF pour un cas d'utilisation très spécifique », explique M. McBride.

Les imprimantes HP 500 MJF impriment, recyclent, tamisent et mélangent la poudre dans un seul appareil, ce qui facilite le post-traitement lorsque tout est fait correctement. « Ce système tout-en-un optimise l'efficacité de l'espace, mais il signifie aussi plus de parties mobiles par imprimante et plus de systèmes internes qui doivent tous faire l'objet d'une maintenance régulière », explique M. McBride.

Mais l'équipe a dû trouver une autre solution lorsqu'un problème est survenu sur sa machine MJF et que la production s'est arrêtée. « Avant de devenir ingénieurs certifiés HP, l'appareil est tombé en panne et nous avons dû attendre l'assistance technique. C'est ce qui nous a poussés à nous équiper d'une imprimante SLS de la série Fuse, qui était pour nous une solution de secours », explique M. McBride.

Les imprimantes MJF de la série HP 500 sont dotées de systèmes tout-en-un qui comprennent l'impression, le tamisage, le recyclage et le mélange de la poudre, mais lorsqu'une étape du processus présente un problème, cela peut interrompre l'ensemble de l'opération. M. McBride a ajouté une imprimante Fuse 1+ 30W pour les pièces en nylon lorsque sa HP est tombée en panne, puis a utilisé TPU 90A Powder lorsque la HP est revenue en ligne.

Pendant que leurs appareils HP étaient en cours de maintenance, l'équipe de Legacy a commencé à imprimer avec Nylon 12 Powder sur leur imprimante Fuse 1+ 30W. Habitués à la complexité de leurs imprimantes MJF, M. McBride et son assistant ont trouvé que l'ajout d'une imprimante Fuse 1+ 30W était facile à intégrer dans leur flux de travail, même en tant que solution temporaire.

« Elle dispose d'un excellent flux de travail intégré. L'interface utilisateur est un élément dont Formlabs a toujours été fière, à juste titre. Elle est facile à utiliser. Les instructions sont claires, l'outil de vue en coupe est simple et elle fait beaucoup de choses automatisées pour nous. »

Samuel McBride, responsable du laboratoire 3D, Legacy Effects

Mais lorsque les appareils HP ont été remis en service et que le volume d'impression important a été à nouveau disponible, M. McBride a décidé de voir ce que la Fuse 1+ 30W pouvait faire d'autre. Il a changé leur flux de travail pour Nylon 11 Powder d'abord, pour obtenir plus de ductilité, puis il a réalisé qu'il était possible d'obtenir quelque chose de plus élastique. Tout le flux de travail a changé lorsque TPU 90A Powder est arrivée.

S'orienter vers les élastomères et développer ses capacités

TPU 90A Powder présente la grande résistance au déchirement et l'allongement à la rupture du caoutchouc, mais peut être directement imprimée en 3D sur la série Fuse pour obtenir des pièces solides et flexibles. Legacy Effects utilise ce matériau pour des composants d'armure qui améliorent le confort et la fonctionnalité des acteurs.

Le travail de Legacy nécessite beaucoup de pièces sur mesure. Qu'il s'agisse d'actionneurs au sein d'animatroniques extraterrestres, de matelassages de casques ou de peaux pour les créatures, les pièces imprimées 3D souples sont en demande constante. Les méthodes de fabrication vont des moules imprimés en 3D SLA aux caoutchoucs et TPU imprimés directement en FDM, mais M. McBride voulait essayer quelque chose qui ne nécessitait pas de post-traitement important.

« La liste des problèmes est longue. Si vous utilisez le FDM, il y a beaucoup de nettoyage, et il est difficile de travailler avec du filament TPU. Si vous utilisez une résine souple, vous êtes limité par les dimensions, notamment en raison des forces d'aspiration. Puis, il y a la Fuse. Nous appuyons simplement sur « Imprimer » et le lendemain matin, il y a tout un panier de pièces en TPU qui non seulement sont terminées beaucoup plus rapidement qu'avec les autres technologies, mais il n'y a pas de ligne par couche et elles arrivent presque prêtes pour que nous puissions les sceller et faire adhérer la peinture. »

Samuel McBride, responsable du laboratoire 3D, Legacy Effects

L'ajout d'imprimantes 3D à fusion sur lit de poudre comme les unités MJF de HP et la Fuse 1+ 30W a été une « étape décisive » pour l'équipe de Legacy Effects, leur permettant d'expérimenter des conceptions qu'ils n'avaient pas pu faire auparavant. « L'utilisation de TPU sur les imprimantes Fuse est quelque chose que nous n'avions jamais fait auparavant, et cela a ouvert une toute nouvelle dimension : nous sommes sur le point de remplacer complètement les uréthanes souples moulés. Nous pouvons sortir de l'imprimante des pièces souples, flexibles et légères », explique M. McBride.

Les mains du xénomorphe de Alien : Romulus avaient des parties en TPU 90A Resin pour aider à améliorer la flexion et la contraction des griffes animatroniques.

Ils ont imprimé de plus en plus de pièces en TPU 90A Powder, non seulement en raison de leurs propriétés mécaniques, mais aussi parce que cela a facilité leur flux de travail et optimisé un processus manuel qui leur prenait plusieurs heures auparavant. Le processus de moulage d'une pièce souple les obligeait auparavant à produire un moule en FDM ou SLA, à couler des uréthanes, à retirer le moule, puis à procéder au post-traitement et à l'assemblage des pièces.

Avec son imprimante de la série Fuse entièrement dédiée à TPU 90A Powder, l'entreprise a retiré une grande partie de la main-d'œuvre du processus. « Qu'il s'agisse d'un costume d'Iron Man ou d'une combinaison Fallout, le processus est généralement très long... [La Fuse] a supprimé toute une partie intermédiaire de notre flux de travail et optimisé la durée de notre processus », déclare M. McBride. L'ajout de TPU 90A Powder à leur flux de travail s'est fait si facilement qu'ils ont considérablement augmenté leur production, imprimant maintenant entre 10 et 16 kg de pièces TPU par mois.

L'ensemble des paramètres pour le succès de la SLS

Les TPU et les caoutchoucs imprimés par FDM nécessitent beaucoup de post-traitement, tandis que la dimension est un facteur limitant pour les matériaux à base de résine et de caoutchouc. Le TPU imprimé en 3D par SLS sur la série Fuse optimise le flux de travail de M. McBride et facilite la production de pièces solides et flexibles à l'équipe dès le lendemain pour les essais ou l'assemblage.

En tant qu'utilisateurs de longue date d'imprimantes 3D et ingénieurs certifiés HP, M. McBride et son assistant ne sont pas favorables à l'idée de passer complètement de l'impression 3D par fusion sur lit de poudre à la série Fuse. Leur travail consiste à sélectionner l'outil qui convient le mieux à la tâche, et pour l'instant, différentes tâches sont envoyées à l'imprimante HP grand format et à la Fuse 1+ 30W d'atelier.

En ce qui concerne les tolérances dimensionnelles, M. McBride a découvert qu'il y avait une courbe d'apprentissage lorsqu'il a ajouté la série Fuse – les pièces avaient les mêmes tolérances que la HP, mais souvent dans la direction opposée. Les détails, le frittage et les agents du MJF ajoutent du volume (bien que très peu), de sorte que les tolérances sont légèrement plus grandes que celles du fichier d'origine. M. McBride a constaté que la chaleur de la série Fuse permettait d'obtenir les mêmes tolérances, mais qu'il fallait tenir compte de la contraction au lieu de la dilatation. « Nous devons concevoir pour l'appareil en question : les tolérances sont infimes sur les deux, on parle de 0,001 millimètre. Ils sont très similaires, mais dans la direction opposée », explique M. McBride.

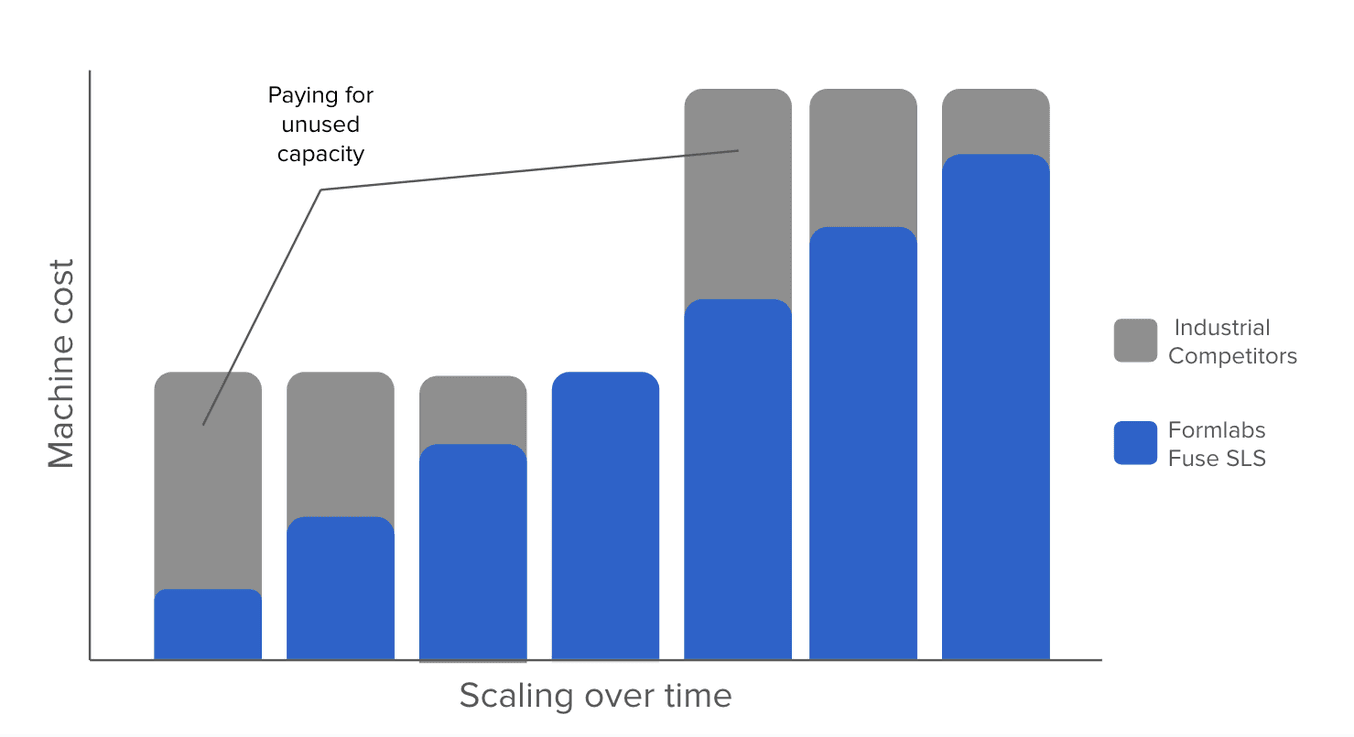

Une autre différence entre les deux flux de travail est la flexibilité d'adaptation. « Pour HP, il faut compter un demi-million pour l'ensemble de l'installation, alors que l'évolutivité de la Fuse permet d'acheter une station de post-traitement et d'ajouter d'autres appareils pour seulement environ 20 000 dollars chacun », précise M. McBride.

Trouver le bon flux de travail pour la maintenance

Alors que M. McBride et son assistant sont devenus des ingénieurs certifiés HP pour assurer la maintenance de leurs appareils au-delà de leur date de fin de service prévue, il a été relativement facile de trouver le flux de travail de maintenance adéquat pour la série Fuse. « Il y a des courbes d'apprentissage pour chaque appareil, mais avec la Fuse, c'était vraiment minime, il s'agissait surtout de maîtriser l'outil de vue en coupe », explique M. McBride.

L'équipe de Legacy prend quelques minutes supplémentaires après chaque impression pour essuyer la lentille optique et passer l'aspirateur dans la cavité de l'imprimante. Étant donné que plusieurs personnes utilisent l'appareil, il existe un risque d'omettre accidentellement une opération de maintenance recommandée. Par conséquent, la personne qui retire la chambre de fabrication est chargée des tâches de maintenance de moins de dix minutes et du paramétrage de l'impression suivante. « La maintenance est plus rapide car Formlabs veille à ce que l'appareil soit plus simple. La HP n'a pas d'interface utilisateur optimisée, mais fonctionne comme une imprimante tout-en-un », explique M. McBride.

S'équiper pour l'avenir

Cette pièce en TPU 90A Powder est légère, solide et flexible : des qualités idéales pour les énormes combinaisons d'armure T60 fabriquées par Legacy Effects pour la série d'Amazon Prime Fallout.

La finition de l'élément d'armure se fait à l'aide d'une méthode de fermeture interne rapide mise au point par M. McBride. « Nous pouvons obtenir des aspects tels que le cuir, le métal martelé, des textures de tissu et d'autres surfaces à la fois dures et souples tout en étant en mesure d'imprimer directement nos propres modèles. Pas besoin d'outils ou d'autres appareils, il suffit d'imprimer et d'appliquer directement », explique-t-il.

Legacy s'occupe de science-fiction tous les jours, et c'est peut-être pour cette raison qu'ils sont toujours ouverts à l'essai de nouvelles technologies et de nouveaux types d'outils. Au fil des ans, l'entreprise a acquis tellement d'imprimantes 3D différentes que M. McBride a récemment essayé de consolider son parc.

Il aimerait se concentrer sur les appareils qui donnent de bons résultats à tous les coups et qui nécessitent moins d'étalonnages et de réglages. « Nous aurons toujours besoin des produits MJF en raison des dimensions de fabrication, mais ce qui est sûr, c'est que nous avons besoin de plus de TPU et d'élastomères, et que le fait de disposer de plus de Fuse serait une aide précieuse. Lorsque je rentre chez moi le soir, je ne fais pas de cauchemars sur la réussite ou l'échec d'une impression », explique M. McBride.

La série Fuse n'est pas une solution complète pour Legacy Effects, mais elle a permis de développer ses capacités et de fournir des pièces élastomères finales ne nécessitant qu'une main-d'œuvre minimale. « J'espère qu'il y aura d'autres produits Formlabs à l'avenir pour que nous puissions nous développer à partir d'un seul appareil, car la Fuse est l'imprimante SLS la plus optimisée sur laquelle vous pouvez travailler », déclare M. McBride.

Pour en savoir plus sur la SLS pour la production de volumes plus importants et les niveaux de prix des poudres, visitez notre site. Pour vous rendre compte par vous-même de la qualité de l'impression 3D SLS, commandez un échantillon.