« Dans l'industrie nautique, de nombreux composants de yachts sont spécifiques à un modèle, voire à une construction unique. Une pièce donnée peut être produite une centaine de fois, ou une seule fois, soit exactement le type de demande à fort mélange et faible volume où l'impression 3D excelle. »

Winston Zeberlein, ingénieur en fabrication avancée, Viking Yachts

Il y a six ans, Winston Zeberlein a rejoint Viking Yachts pour introduire l'impression 3D dans les départements de conception et d'ingénierie. Même si les méthodes de fabrication traditionnelles restent essentielles, la production de pièces sur mesure pour les yachts pouvait nécessiter une semaine ou plus, et des centaines d'heures de travail d'une main-d'œuvre qualifiée. Aujourd'hui, grâce à la vitesse, à la finition et aux performances des matériaux de la Form 4L, bon nombre de ces pièces, en particulier les petits moules et outils en fibre de verre, peuvent être produites en une seule journée avec une fraction de la main-d'œuvre.

La construction de yachts présente deux défis majeurs : de nombreuses personnalisations uniques et un produit final qui doit résister à des conditions marines difficiles : exposition aux UV, à l'eau, au sel et à la chaleur. Avec la Form 4L, Zeberlein a réalisé des économies de temps et de matériaux en imprimant les pièces suivantes :

-

Prototypes, notamment par moulage à modèle perdu en acier inoxydable.

-

Moules et outils en fibre de verre, tels que des inserts imprimés en résine utilisés pour former de petits éléments de pièces composites.

-

Pièces finales en Tough 1500 Resin, notamment des fixations personnalisées, des supports et des accessoires s'intègrant parfaitement aux caractéristiques spécifiées par le client : systèmes audio, équipement de navigation, accessoires de pêche.

Viking Yachts est connu pour son haut niveau de personnalisation : il n'y a pas deux bateaux identiques. La résine Tough 1500 Resin permet d'intégrer facilement des sélections uniques de matériel ou d'équipement avec un post-traitement minimal, tout en offrant une finition dont l'aspect et le toucher sont identiques à ceux d'une pièce moulée par injection.

Consultez notre équipe commerciale

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous accompagner. L’équipe commerciale de Formlabs est composée de spécialistes engagés qui savent exactement comment vous assister et répondre aux besoins de votre entreprise.

Form 4L : pas besoin de bricoler

Zeberlein a acquis sa première imprimante 3D en 2013, et s'intéresse depuis à la fabrication additive. Se décrivant lui-même comme un bricoleur, il a commencé par en ajustant les paramètres et en réparant les appareils.

« Plus je m'implique dans mon rôle chez Viking, moins j'ai de temps pour bricoler et réparer les imprimantes. C'est pourquoi j'apprécie les imprimantes Formlabs : elles fonctionnent dès leur sortie de la boîte. Je n'ai jamais eu d'échec d'impression ou d'autres problèmes. Je clique sur impression, et je sais que je vais obtenir une pièce de qualité. »

Winston Zeberlein, ingénieur en fabrication avancée, Viking Yachts

La fiabilité, la vitesse, la dimension, la résolution et la performance des matériaux étaient autant de facteurs importants dans le choix d'une imprimante capable d'optimiser les processus de Viking Yachts. En outre, Zeberlein explique les imprimantes plus grandes que la Form 4L sont beaucoup plus chères, et qu'elles appliquent souvent un procédé de stéréolithographie au laser, qui peut rallonger l'impression de plusieurs heures. La Form 4L était le meilleur compromis entre vitesse, volume d'impression et coût.

Barrages et inserts pour moules en fibre de verre

« La Form 4L est utile aux constructeurs de bateaux de toutes dimensions, qu'ils produisent un ou deux bateaux sur mesure par an ou qu'il s'agisse de grands chantiers qui en fabriquent des centaines par mois. Présentant peu de barrières à l'entrée, elle est accessible à tous les constructeurs, et tous les constructeurs ont besoin de barrages en fibre de verre pour leurs moules. L'impression 3D a le potentiel de changer la donne dans le secteur. »

Winston Zeberlein, ingénieur en fabrication avancée, Viking Yachts

Les barrages, également appelés inserts, forment des caractéristiques spécifiques dans un moule en fibre de verre, créant un espace pour des éléments tels que des fenêtres, des lumières sous-marines, etc. Traditionnellement, ils sont confectionnés en mousse ou en PEHD, façonnés à la main ou découpés par commande numérique contrôlée par ordinateur. Les pièces en mousse doivent être lissées à l'aide d'un apprêt à haut pouvoir garnissant, puis ponçées et polies, un processus qui peut prendre de deux à quatre jours en fonction de la complexité. Avec la Form 4L, « l'impression d'une pièce peut prendre de quatre à huit heures et le polissage de 30 à 45 minutes. En une journée de travail, nous pouvons avoir une pièce finie prête à être utilisée », explique Zeberlein.

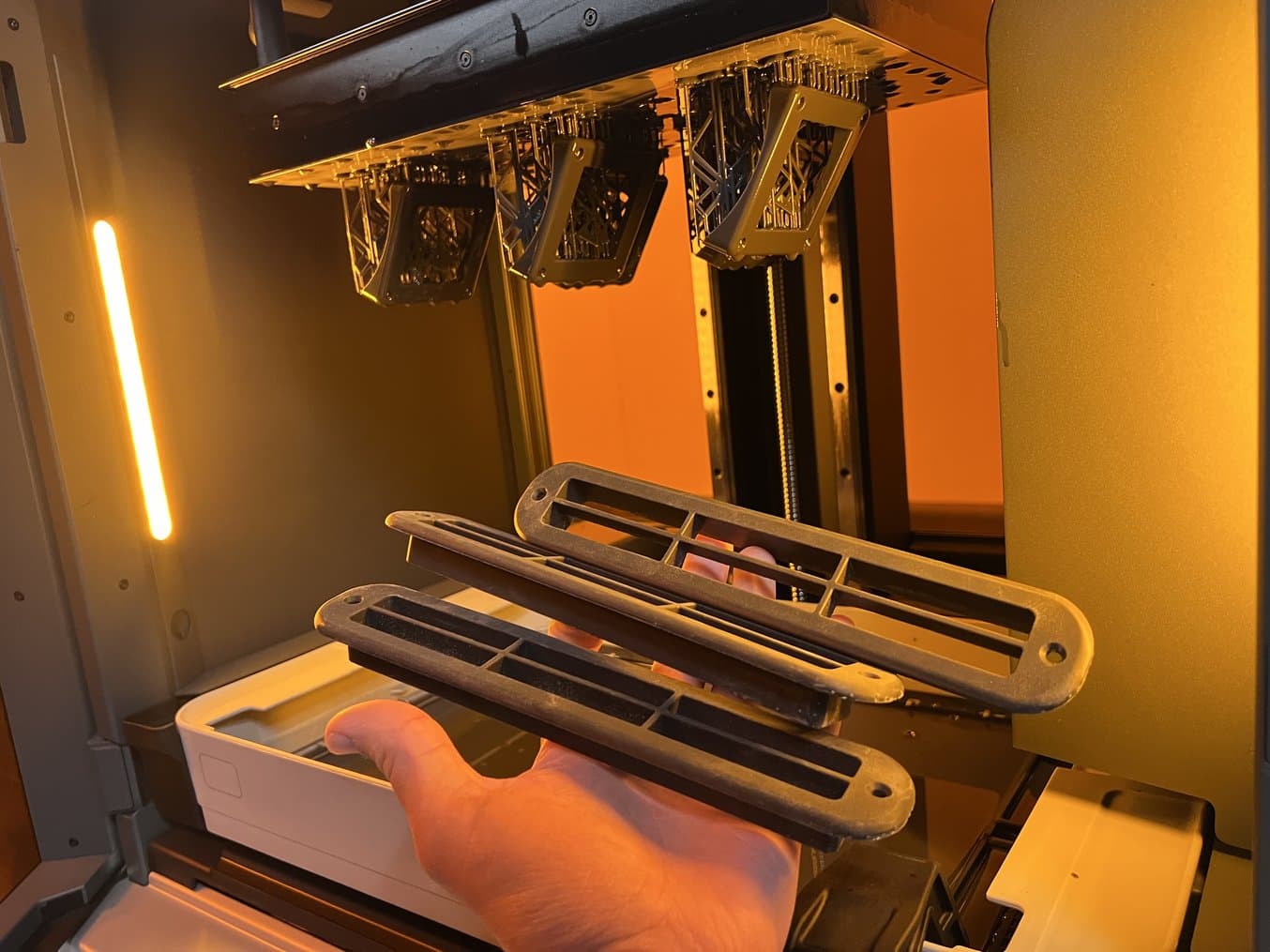

Des barrages imprimés en Black Resin V5 sont polis avant utilisation.

Un barrage poli (à gauche) comparé à un barrage non poli (à droite), tous deux imprimés en Black Resin V5.

Une fois les barrages polis, ils sont ajoutés au moule en fibre de verre.

Les barrages sont imprimés soit en Black Resin, soit en Tough 1500 Resin, selon le nombre d'utilisations prévues de la pièce. « La résine Black Resin se polit un peu plus facilement car elle est légèrement plus dure. Ainsi, pour les pièces uniques, le polissage va plus vite, mais la pièce est plus fragile. Pour une pièce utilisée dans un environnement de production où elle risque d'être martelée ou de tomber, la résine Tough 1500 Resin fait très bien l'affaire. »

Des pièces finales robustes avec Tough 1500 Resin

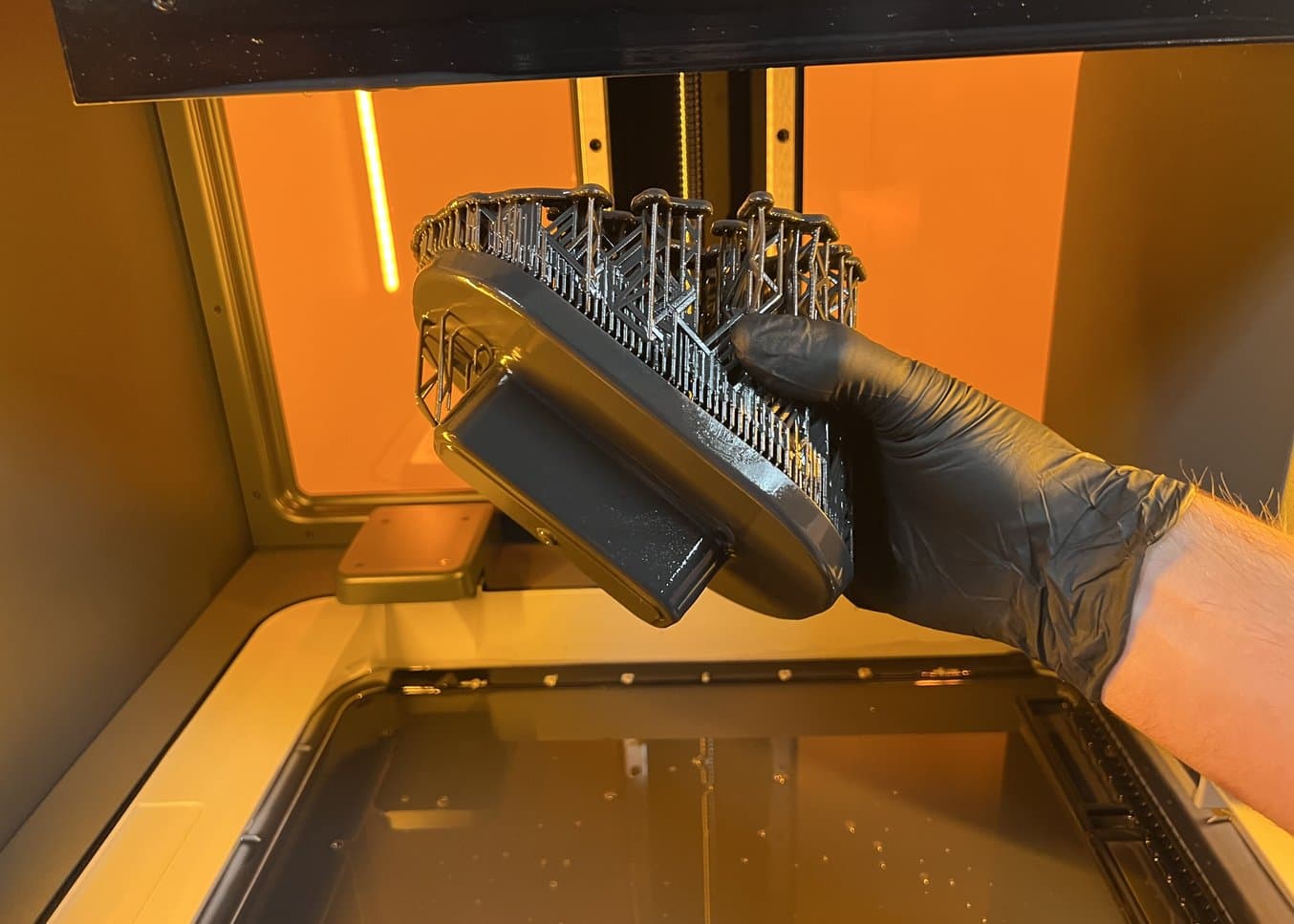

Pièces finales imprimées en Tough 1500 Resin sur la Form 4L : cadres d'interrupteurs électriques (sur la plateforme de fabrication) et évents de climatisation.

« Avant Tough 1500 Resin, j'étais vraiment prudent lorsqu'il s'agissait de réaliser une pièce finale en résine. Tough 1500 Resin m'a vraiment aidé à remplacer les imprimantes à filament, car l'ASA est résistante aux UV. J'utilisais ces pièces en filament qu'il fallait soumettre à un travail de ponçage beaucoup plus important, puis peindre. Tough 1500 Resin m'a donné la confiance nécessaire pour commencer à produire certaines de ces pièces. »

Winston Zeberlein, ingénieur en fabrication avancée, Viking Yachts

Zeberlein a commencé les impressions 3D chez Viking Yachts avec une imprimante 3D à filament. Bien que le matériau ASA supporte l'exposition aux UV, il nécessitait beaucoup de main-d'œuvre pour poncer chaque pièce, puis la peindre pour qu'elle corresponde aux parties environnantes du bateau.

Grâce à leur qualité de surface fine, les pièces imprimées par stéréolithographie masquée (MSLA) sur la Form 4L nécessitent peu de ponçage et de polissage, ce qui facilite l'obtention d'un aspect moulé par injection. Avec la sortie de Tough 1500 Resin, Zeberlein a pu accéder à un matériau résistant dont la résistance, la rigidité et la ténacité sont comparables à celles du polypropylène (PP), offrant une résistance exceptionnelle aux fractures, aux chocs et aux éclats. D'après son expérience, les pièces imprimées en Tough 1500 Resin résistent sans dommage aux chutes et aux coups répétés.

« Je fabrique des pièces sur mesure uniques qui ont l'air d'avoir été moulées par injection - c'est la petite touche en plus de Viking, quelque chose dont on peut être fier. »

Winston Zeberlein, ingénieur en fabrication avancée, Viking Yachts

Les pièces d'utilisation finale imprimées en Tough 1500 Resin sont peintes de la même couleur que le yacht, et la peinture sert aussi de protection contre les UV. Depuis la sortie de Tough 1500 Resin, Zeberlein a également effectué des essais d'exposition aux UV sur des pièces non revêtues et non peintes, afin de voir comment la résine supportait les éléments. Au moment de la rédaction de cet article, les pièces de Zeberlein ont été exposées au soleil pendant plus de quatre mois sans aucun signe de dommage dû aux UV.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Impact dans le secteur

« Il faut avoir quelqu'un de très talentueux qui sache utiliser les équipements et les outils, mais aussi qui se soucie de son travail et en tire une certaine fierté. Plus que de la main-d'œuvre qualifiée, il faut de la main-d'œuvre qualifiée et passionnée pour fabriquer ces pièces. »

Winston Zeberlein, ingénieur en fabrication avancée, Viking Yachts

La fabrication de pièces sur mesure pour bateaux à l'aide de méthodes traditionnelles implique une main-d'œuvre qualifiée et des délais longs. À l'instar d'autres secteurs, l'adoption de l'impression 3D a facilité et accéléré le prototypage de ces pièces. Mais pour ce qui est de la production finale, si l'impression 3D est plus simple, les applications nautiques nécessitent des matériaux capables de résister non seulement aux impacts et à l'utilisation, mais aussi à l'exposition aux éléments.

La résine Tough 1500 Resin est l'un de ces matériaux. Pour Zeberlein, ses propriétés mécaniques ont permis l'impression 3D directe de pièces finales pour des yachts personnalisés, en une fraction du temps requis par les méthodes de production traditionnelles.

Les moules imprimés en 3D permettent de raccourcir les délais, de limiter les déchets de matériaux et d'optimiser la répartition de la main-d'œuvre qualifiée.

Ce moule en fibre de verre est imprimé en Tough 1500 Resin.

Pour M. Zeberlein, l'impression de pièces finales et de barrages pour les moules a d'énormes répercussions dans l'industrie nautique : elle permet de raccourcir les délais, de limiter les pertes de matériaux et d'aider les personnes qualifiées et passionnées par leur travail à optimiser leur temps et leurs efforts.

Demandez un échantillon de pièce gratuit pour évaluer les matériaux Formlabs par vous-même. Pour commencer à imprimer, explorez la Form 4L ou contactez l'équipe commerciale.