Comment Figure Engineering a développé un matériau SLA avancé pour le ministère de la défense

Pour chaque heure de vol d'un avion à réaction exploité par le ministère américain de la défense, environ 12 heures de maintenance sont effectuées. Bien que l'entretien, la réparation et la révision soient essentiels pour garantir que chaque avion fonctionne en toute sécurité et au maximum de ses performances, ces activités sont souvent prolongées en raison des interventions manuelles et des processus traditionnels utilisés.

Le ministère de la défense est constamment à la recherche de moyens pour améliorer ces opérations et rendre le flux de travail plus efficace. Figure Engineering, grâce au nouvel écosystème ouvert de Formlabs, a développé une solution innovante et rentable pour atteindre cet objectif.

Figure Engineering exploite la vitesse de l'imprimante 3D stéréolithographique (SLA) Form 4 pour développer un nouveau matériau spécifiquement destiné au masquage et à la production d'équipements utilisés dans le processus de galvanoplastie. L'éditeur de paramètres d'impression et Open Material Mode ont permis à Jonathon McDaniels, cofondateur de Figure Engineering, et à son équipe d'affiner le processus de développement des matériaux et de trouver une nouvelle solution à un problème de plusieurs millions de dollars.

Recherche d'une solution avancée

Appliquer manuellement de la laque pour masquer les pièces à galvaniser peut présenter des risques si les matériaux utilisés sont toxiques. Lorsque le personnel atteint les limites d'exposition, l'ensemble du projet doit être interrompu, ce qui risque d'augmenter le temps d'immobilisation de l'avion.

L'application manuelle de ruban adhésif pour masquer des zones spécifiques dans le processus de galvanoplastie prend beaucoup de temps et de main-d'œuvre et doit être répétée pour chaque pièce, ce qui entraîne des coûts de main-d'œuvre excessifs.

Figure Engineering développe des solutions avancées pour la production et la maintenance, principalement en tant qu'entreprise contractante pour divers départements du ministère de la défense, mais aussi pour des entreprises privées. Dans le cas d'avions exploités par l'US Air Force, la Navy et l'Army, ainsi que par des compagnies aériennes commerciales, Figure Engineering a été appelée à intervenir dans des domaines souvent négligés dans le processus de maintenance : le sablage, la peinture, le placage et le revêtement.

Ces opérations sont souvent considérées comme sales, répétitives et dangereuses, car elles sont moins visibles et moins connues que des processus tels que le remplacement d'un moteur ou une innovation apportée à un bout d'aile. Pourtant, elles sont tout aussi importantes pour les performances globales de l'avion. S'ils sont exécutés avec des flux de travail inefficaces, ces processus peuvent prolonger les temps de maintenance, affecter négativement la vitesse d'intervention, augmenter les coûts d'exploitation et, en raison de l'utilisation de produits chimiques toxiques, mettre en péril la sécurité du personnel chargé des opérations d'entretien, de réparation et de révision.

Figure Engineering est spécialisée dans la recherche de solutions innovantes pour rendre ces processus plus sûrs et plus efficaces et travaille depuis des années avec les ateliers de dépôt de l'US Air Force. « Les meilleures solutions proviennent d'une collaboration étroite avec la personne qui contrôle le processus et qui est pleinement consciente des problèmes auxquels elle est confrontée. Par exemple, dans le cas de la galvanisation, il s'est avéré que la maintenance des avions n'était pas effectuée assez rapidement et qu'elle générait beaucoup de déchets », a déclaré M. McDaniels.

Problèmes de flux de travail liés à la galvanisation des avions

Application manuelle du ruban adhésif.

Découpe manuelle du ruban adhésif.

Immersion des pièces masquées dans le bain galvanique.

L'un des processus les plus longs et les plus difficiles de l'entretien, de la réparation et de la révision des avions est la galvanisation des grands composants des trains d'atterrissage. Le processus implique des bains dans des produits chimiques agressifs et extrêmement abrasifs, ainsi que des heures de travail manuel pour masquer les zones qui ne seront pas galvanisées en appliquant manuellement une laque amovible ou une bande adhésive.

« Le travail manuel nécessaire pour s'assurer que le revêtement n'est appliqué que sur les zones souhaitées prend du temps, est répétitif et coûteux. Les centres de réparation cherchaient un moyen de réduire le temps consacré aux tâches manuelles en développant des gabarits pouvant être fixés à l'aide de pinces ou de boulons », a déclaré M. McDaniels.

Cependant, lorsque Figure Engineering a commencé à concevoir et à prototyper les masques de galvanoplastie, toute une série de problèmes complexes se sont posés. « Nos premières études suggéraient que rien ne pouvait résister à l'intensité du processus de galvanisation. Le matériau devait être extrêmement solide et résistant aux produits chimiques, mais aussi aux chocs pour supporter les chutes et les coups de marteau fréquents », explique McDaniels.

Outre le matériau, le choix du matériel d'impression adéquat a également constitué un défi. « Au début, nous avons envisagé toutes les options. Nous avions besoin d'une imprimante facile à utiliser, fiable et d'une marque reconnue, afin de pouvoir bénéficier d'un large soutien de la part des différents dépôts », poursuit M. McDaniels.

Après avoir testé plusieurs pièces fabriquées à l'aide d'imprimantes 3D à dépôt de fil fondu (FDM) et à frittage sélectif par laser (SLS), l'équipe s'est rendu compte qu'elle avait besoin de pièces entièrement denses et non poreuses. Les produits chimiques utilisés dans le processus de galvanoplastie ont pu pénétrer dans les pièces fabriquées par impression 3D FDM et SLS et, une fois retirés du bain, ont continué à libérer ces substances de leur surface. L'impression résine s'est avérée être la solution idéale, et bien que Figure Engineering ait essayé plusieurs imprimantes 3D, l'une d'entre elles s'est démarquée des autres.

« Il est rapidement devenu évident que Formlabs était l'entreprise avec laquelle je voulais travailler. Avec son coût abordable pour des produits d'une qualité exceptionnelle, la grande fiabilité de ses imprimantes et sa réputation sur le marché, c'était le meilleur choix possible. »

Jonathon McDaniels, cofondateur de Figure Engineering

M. McDaniels a commencé avec la Form 3+, en modifiant les paramètres d'impression et en effectuant des itérations avec une formulation personnalisée créée grâce à Open Material Mode. Avec l'introduction de la Form 4, le processus d'itération a été amélioré, accélérant le développement d'une résine personnalisée.

« Avec l'introduction de la Form 4, de nombreux problèmes que nous rencontrions ont été rapidement résolus. Cette imprimante a révolutionné notre capacité à imprimer des matériaux extrêmement difficiles. Nous repoussons les limites de ce qui est possible en matière de fabrication additive avec des polymères pour que ces matériaux résistent au processus de placage », a déclaré M. McDaniels.

Développement de matériaux uniques avec l'écosystème ouvert de Formlabs

La Form 4 a donné à Figure Engineering le coup de pouce dont elle avait besoin : en triplant le nombre d'itérations quotidiennes, elle a pu obtenir un retour d'information plus rapide et essayer davantage de paramètres d'impression dans un délai plus court afin de trouver les réglages parfaits.

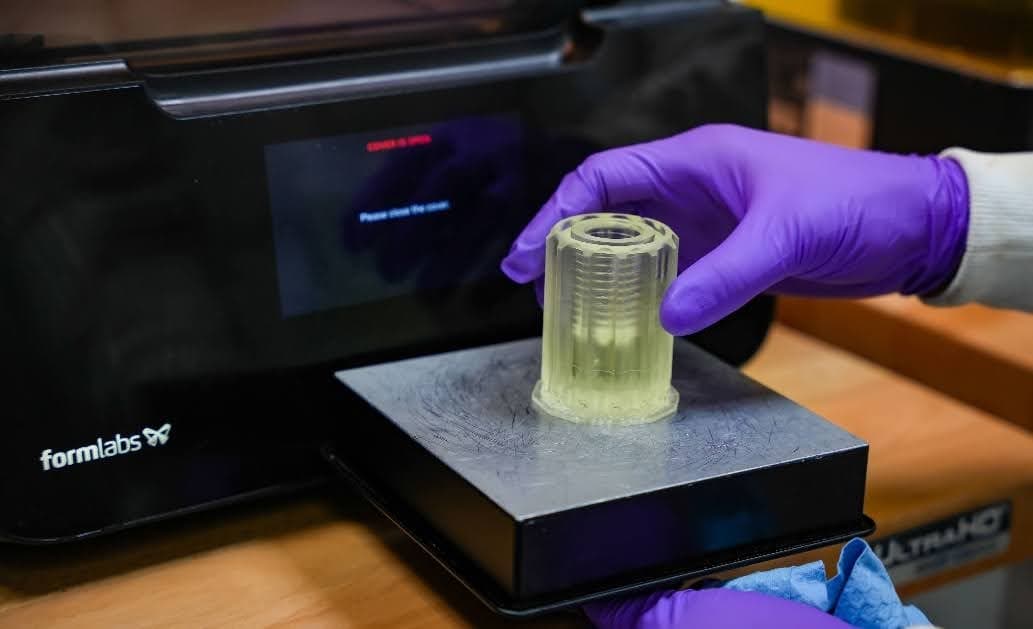

Le matériau sur mesure développé par Figure Engineering permet de créer des outils de masquage extrêmement résistants aux produits chimiques, durables et réutilisables, comme cet outil sur lequel un gros boulon devant être galvanisé peut être directement vissé.

La vitesse d'impression de la Form 4 a permis à l'équipe de Figure Engineering de doubler le nombre de tests, mais c'est l'accès aux paramètres de l'imprimante qui a permis de développer un nouveau matériau entièrement fonctionnel et techniquement avancé.

« Nous n'y serions pas parvenus sans Open Material Mode et la possibilité de modifier les paramètres d'impression », affirme M. McDaniels. Le développement de nouveaux matériaux et l'ajustement des paramètres d'impression nécessitent une compréhension de l'impact de chaque paramètre sur le résultat final. La formation de M. McDaniels en génie chimique s'est avérée utile lorsqu'il a travaillé avec l'équipe de Formlabs pour affiner certains processus. « La modification des paramètres d'impression est assez intuitive. Nous avons reçu des conseils sur des aspects tels que le fonctionnement de l'imprimante, la manière dont la résine remplit et soutient la première couche, et d'autres aspects de ce type. Vous pouvez saisir les valeurs qui vous conviennent et imprimer des pièces qui répondent aux exigences du projet. Une fois que l'on s'y est habitué, cette étape devient facile », explique M. McDaniels.

Réduire les coûts de main-d'œuvre et les frais généraux

Le développement d'une résine pour la galvanisation des pièces de masquage nécessitait des propriétés spécifiques, qui n'étaient disponibles dans aucun système existant. Formlabs a fourni à Figure Engineering une plateforme de recherche complète, comprenant une imprimante 3D rapide et fiable, l'accès aux paramètres d'impression et aux logiciels, ainsi qu'une équipe prête à soutenir et à collaborer avec M. McDaniels et son équipe.

La formulation personnalisée mise au point par Figure Engineering a déjà été présentée à un dépôt de maintenance, de réparation et de révision de l'armée de l'US Air Force. Une fois les pièces conçues et moulées, leur mise en œuvre dans le processus de masquage réduit considérablement le temps nécessaire à la préparation des composants aéronautiques pour la galvanoplastie. « Notre objectif est de faire en sorte que le personnel passe moins de temps sur ce processus et qu'il s'éloigne le plus possible des bains chimiques », a expliqué M. McDaniels.

Un seul masque créé à la main pour ce boulon en métal a coûté environ 250 $, alors que son impression avec Resist™ n'a coûté que 5 $.

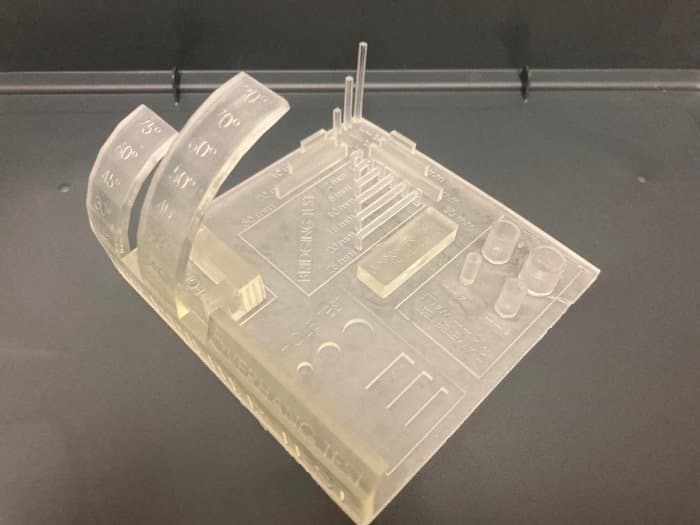

Cette grande pièce coûte environ 550 $ en matériel et en main-d'œuvre lors de l'application, alors que le processus de masquage manuel traditionnel coûte entre 2000 et 4000 $.

Chaque pièce imprimée en 3D peut être réutilisée jusqu'à 20 fois dans le processus de galvanoplastie, contrairement aux laques et aux rubans adhésifs, qui sont jetables et coûtent des millions de dollars par an aux ateliers de galvanoplastie. Bien que les phases de conception, d'impression et de post-traitement de l'impression 3D puissent prendre du temps, la conception peut être partagée entre différents départements, dépôts ou même branches des forces armées, ce qui permet d'utiliser la même conception pour tout composant d'avion à galvaniser et de l'imprimer à la demande. En outre, les masques imprimés en 3D peuvent être produits en lots et stockés jusqu'à leur utilisation. Le masquage est l'un des principaux goulets d'étranglement du processus de galvanoplastie, qui prend souvent beaucoup de temps, mais l'adoption de masques imprimés en 3D résout ce problème.

Des possibilités infinies

Étape 1 : Faisabilité

Phase 2 : Développement

Étape 3 : Démonstration du premier article

La collaboration entre Figure Engineering et Formlabs a prouvé qu'en unissant leurs forces, il est possible de résoudre rapidement des problèmes vastes et complexes. L'expérience de Figure Engineering dans le domaine de l'ingénierie chimique et sa compréhension approfondie du problème ont été décisives, mais pour trouver la solution optimale, un simple dispositif ne suffisait pas : l'accès et le soutien d'une puissante plateforme d'impression 3D étaient nécessaires.

Grâce à l'écosystème ouvert de Formlabs et à Open Material Mode, M. McDaniels et son équipe ont pu développer un nouveau matériau et un flux de travail innovant pour le ministère de la défense, ce qui pourrait permettre d'économiser des millions de dollars en matériaux et en main-d'œuvre, et d'améliorer la sécurité du personnel chargé de l'entretien, de la réparation et de la révision dans les dépôts de tout le pays. « Rien de tout cela n'aurait été possible sans Open Material Mode », a déclaré M. McDaniels. Cela a changé notre approche des projets futurs. Ce ne sera pas le dernier matériau d'impression 3D que nous développerons. Nous travaillons actuellement avec d'autres ministères de la défense, mais aussi avec des compagnies aériennes privées et commerciales. Open Material Mode nous a ouvert la porte à toutes ces opportunités. »

En savoir plus sur l'écosystème ouvert de Formlabs ou commander un échantillon gratuit pour découvrir la qualité de la Form 4.