Vos héros préférés imprimés en 3D : Hasbro se lance dans la personnalisation de masse

Hasbro lance les figurines Selfie Series, un projet novateur qui utilise l'impression 3D pour fabriquer en masse des figurines personnalisées. Pour la première fois, les fans pourront scanner leur visage avec leur smartphone et se faire livrer leur figurine personnalisée chez eux.

Ce lancement est l'aboutissement d'années d'investissement dans la technologie d'impression 3D stéréolithographique (SLA) de Formlabs pour que les fans puissent incarner leurs personnages préférés. Nous allons vous emmener dans les coulisses et vous montrer comment Hasbro s'est lancée dans la personnalisation de masse grâce à l'impression 3D.

Guide de la personnalisation de masse

Ce guide donnera aux fabricants un aperçu des différentes approches de la personnalisation, des techniques les plus pertinentes et bien plus.

Répondre au souhait le plus cher des fans : vivre vos histoires favorites

Hasbro travaille avec certaines des franchises les plus connues au monde et recherche en permanence des moyens nouveaux et ludiques d'offrir aux fans des expériences inoubliables.

Au cours des dernières années, Hasbro a constaté une augmentation de la demande de jouets personnalisés. La personnalisation de masse a toujours représenté un défi de taille exigeant de trouver un compromis entre qualité, rapidité de commercialisation et prix. Les fans ont toujours voulu incarner leurs héros favoris, mais il n'y a jamais eu de solution adaptée à la fabrication de masse.

L'équipe de Hasbro (elle-même composée de grands fans) a toujours voulu résoudre le problème de la personnalisation de masse et, par conséquent, de la commande personnalisée de figurines et de jouets. Voilà pourquoi le lancement des figurines Selfie Series de Hasbro est si important : il représente la réalisation d'un objectif que l'entreprise avait depuis longtemps en ligne de mire et ouvre une nouvelle ère de personnalisation de masse dans le secteur du divertissement grand public.

Une nouvelle technologie donne vie aux rêves des fans

Hasbro a toujours été une entreprise axée sur la technologie : elle a en effet adopté la technologie d'impression 3D dès 1995 pour le prototypage rapide. En interne, l'équipe de développement de Hasbro considère que la technologie est un moyen d'offrir aux fans ce qu'ils désirent et de maintenir Hasbro à la pointe de l'offre de jouets grand public.

« Nous passons beaucoup de temps avec nos clients pour comprendre leurs besoins et voir ce qu'ils recherchent. À partir de là, nous élaborons un plan pour créer nos nouveaux produits », explique Patrick Marr, directeur principal du développement de modèles chez Hasbro.

Les anciennes imprimantes industrielles de l'entreprise n'étaient plus en mesure de répondre aux nouveaux besoins des fans. L'équipe voulait trouver de nouvelles méthodes pour fabriquer des pièces finales et a ainsi décidé de se tourner vers la technologie SLA en achetant une imprimante de bureau Formlabs.

« Au début, nous utilisions des imprimantes 3D pour développer [le prototypage] de produits et nous avions quelques grosses machines industrielles, mais elles ne répondaient pas toujours à nos besoins. Nous avons donc commencé à chercher d'autres moyens pour répondre aux demandes de nos clients plus rapidement avec de nouveaux matériaux disponibles sur le marché. Lorsque nous avons commencé à travailler avec Formlabs, nous nous sommes demandé s'il ne serait pas intéressant de se lancer dans la microfabrication pour développer notre gamme de produits. Nous avions toujours eu cette pensée en tête. »

Patrick Marr Directeur principal du développement de modèles chez Hasbro

Ce n'est que récemment que deux technologies sont apparues et ont pu rendre cela possible : une technologie de scan facial mobile et facile à utiliser, et l'impression 3D SLA en interne, abordable et de haute qualité. Lorsque l'équipe de Hasbro a constaté qu'elle pouvait utiliser la fabrication additive pour autre chose que le prototypage, elle a décidé d'investir dans une usine numérique agile d'imprimantes 3D Formlabs.

« Après que nous avons acheté notre première imprimante SLA de bureau, Formlabs nous a régulièrement demandé notre avis. Nous donnions notre avis sur l'interface, les pièces, les structures de support, et cet avis était toujours pris en compte pour améliorer les imprimantes. Nous savions donc que si nous choisissions une entreprise prête à nous écouter et à améliorer son produit, nous aurions de meilleures chances de commercialiser quelque chose qui corresponde à notre vision », a déclaré M. Marr.

Alors que le projet Selfie Series de Hasbro prenait de l'ampleur, Hasbro et Formlabs sont restés en étroite communication. Selon Brian Chapman, président et responsable de la conception et du développement mondial des jouets/jeux/produits de consommation chez Hasbro, « il n'était pas rare que je passe un appel le mardi et que je dise à tout le monde que le projet a encore grandi depuis la veille. »

Hasbro a ainsi commencé à associer la numérisation mobile à l'impression 3D, et à revoir à la hausse les quantités à fabriquer. Et si au lieu de fabriquer des petites séries de 500 figurines, il était possible d'utiliser l'impression 3D pour produire des figurines en continu et s'adapter au nombre de commandes ? L'équipe a commencé par déployer une « mini-usine » près de son siège de Rhode Island. Cela leur a permis d'expérimenter ce qu'il était possible de faire avec l'impression 3D en interne avant d'investir dans une grande usine agile. Après avoir obtenu de bons résultats, l'équipe a commencé à envisager un lancement plus large.

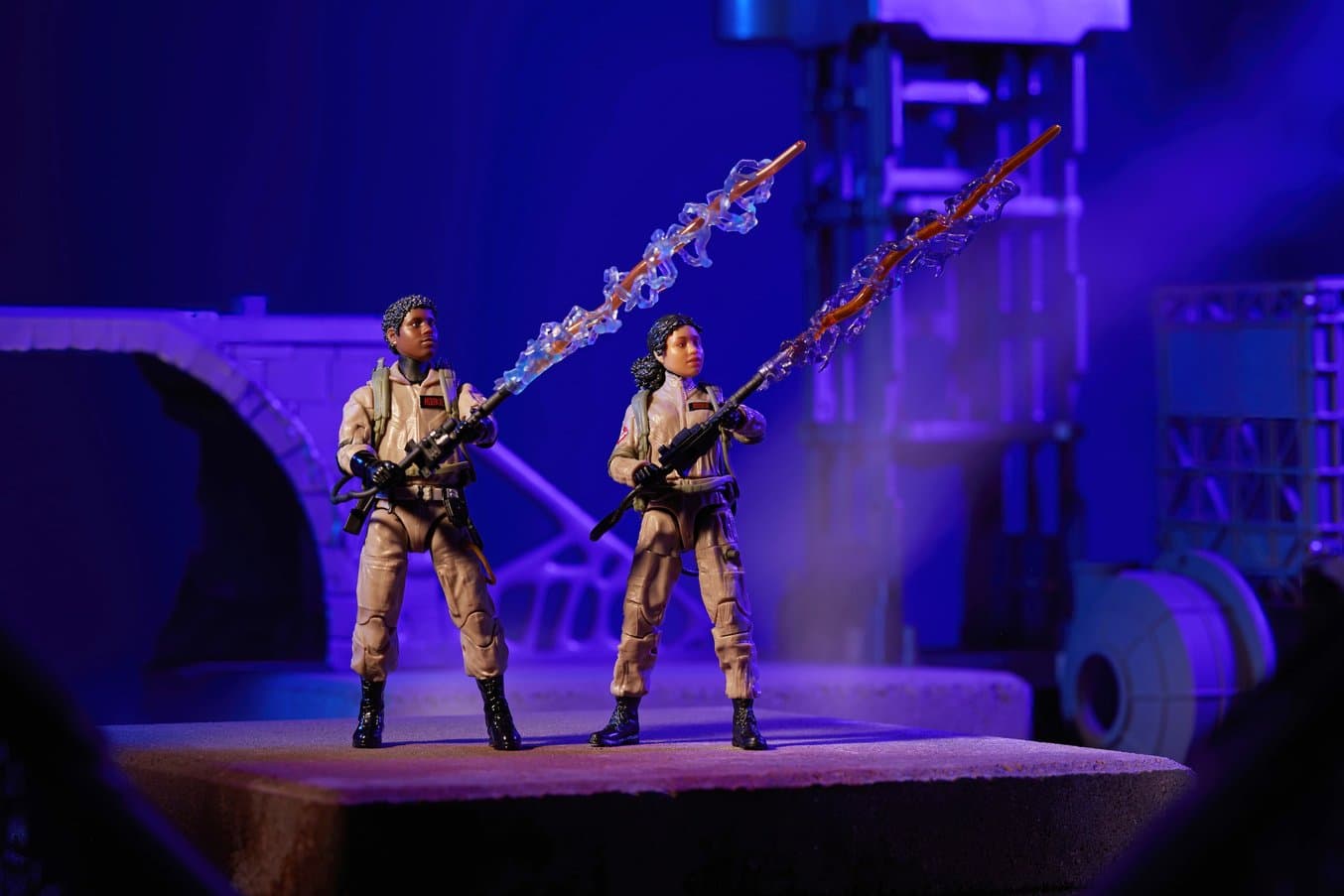

Exemples de figurines Selfie Series de Hasbro proposées aux consommateurs.

L'équipe a dû relever de nombreux défis pour donner vie aux figurines Selfie Series de Hasbro : lorsqu'on produit autant de produits personnalisés, il n'y a pas de recette miracle. Et la personnalisation seule n'était qu'une partie du problème. Il était hors de question de fabriquer des figurines personnalisées à un prix trop élevé : l'équipe avait besoin de figurines de haute qualité, abordables et personnalisables.

Formlabs est totalement impliquée dans le projet : elle ne se contente pas de simplement expliquer le fonctionnement de l'imprimante et de livrer la résine. Elle a été d'une aide précieuse, car il y avait beaucoup de problèmes techniques à résoudre.

Patrick Marr Directeur principal du développement de modèles chez Hasbro

Introduction à l'impression 3D avec la stéréolithographie de bureau (SLA)

Téléchargez notre livre blanc pour découvrir comment fonctionne l'impression SLA et pourquoi elle est tant utilisée pour la personnalisation de masse et pour créer des modèles aux détails incroyables.

De la numérisation à la livraison

Pour les clients, commander une figurine personnalisée est un jeu d'enfant grâce à l'application Hasbro Pulse. Les utilisateurs scannent leur visage à l'aide d'un smartphone, choisissent un personnage, et la nouvelle figurine arrive sur le pas de leur porte. Voici comment fonctionne le processus de commande :

Le client télécharge l'application HasbroPulse, scanne son visage, sélectionne la couleur des cheveux et choisit sa figurine préférée. L'ensemble du processus se déroule dans l'application Hasbro Pulse.

La configuration de l'utilisateur est envoyée à l'usine d'impression de Hasbro, et est automatiquement mise en file d'attente pour être fabriquée.

Les têtes personnalisées sont assemblées avec un corps de figurine standard/disponible sur le marché.

La figurine personnalisée est expédiée au client.

Hasbro a opté pour une approche de fabrication hybride. Pour obtenir une figurine complète, ils utilisent le corps moulé par injection d'une figurine classique produite en série et le combinent à une tête et à des cheveux imprimés en 3D. Si la plus grande partie du jouet est moulée par injection (ce qui permet à l'entreprise de réduire les coûts), la tête de la figurine, qui est la partie la plus importante, peut désormais être personnalisée avant d'être fixée. En utilisant un logiciel qui permet d'associer le scan du visage des clients à leur choix de couleur de cheveux, Hasbro a pu mettre en place un système de production évolutif qui fait correspondre les corps produits en série avec les têtes et les cheveux personnalisés imprimés en 3D.

Des matériaux SLA personnalisés et de haute qualité créés par Formlabs

Selon Patrick Marr, deux raisons principales ont poussé Hasbro à s'attaquer à ce problème avec l'équipe de Formlabs Factory Solution.

Tout d'abord, la possibilité de créer et d'imprimer avec une résine personnalisée. Les machines SLA de Formlabs se prêtent à large éventail d'applications grâce à une gamme de plus de 20 matériaux qui permettent de fabriquer toutes sortes de pièces, qu'elles soient solides et résistantes ou flexibles et élastiques. Dans le cas présent, Hasbro avait besoin d'une gamme de teintes pour les cheveux et la peau qui présenteraient les mêmes propriétés mécaniques, ce qui nécessitait une résine personnalisée. Prenant pour base notre matériau Tough 1500 Resin, Formlabs a mis à leur disposition son équipe de scientifiques spécialistes des matériaux de classe mondiale, qui ont travaillé en étroite collaboration avec Hasbro pour fournir le matériau requis. Mieux encore, ce nouveau matériau fonctionne avec la Form 3 standard, ce qui signifie que Hasbro n'a pas eu besoin d'une mise à niveau spéciale du matériel. Avec un centre de production de résine aux États-Unis, Hasbro disposait d'une chaîne d'approvisionnement locale robuste pour une production à long terme, ce qui signifie que ce matériau pouvait être produit en fonction de la demande.

L'autre raison pour laquelle Hasbro a investi dans Formlabs était la qualité des pièces retirées de la plateforme de fabrication. Avant que Hasbro n'expédie la moindre pièce imprimée en 3D directement aux clients, l'entreprise devait être certaine que la qualité des pièces retirées de la plateforme de fabrication correspondait ou dépassait celle des figurines qu'elle avait déjà sur le marché.

« Quand nous avons vu les premiers scans sortir des imprimantes Formlabs, nous avons su que la qualité était au rendez-vous. Nous savions que nous avions les bons tons de peaux. Nous savions que nous tenions quelque chose. Les cheveux personnalisables sont ensuite venus compléter la pièce. Nous avons soudain pu constater à quel point il est facile de passer du prototypage à la production. »

Patrick Marr Directeur principal du développement de modèles chez Hasbro

La personnalisation de masse

Brian Chapman tenant sa propre figurine personnalisée.

La collaboration avec Hasbro marque une nouvelle étape dans les applications de l'impression 3D, en passant du prototypage à la production en série. Les figurines Selfie Series de Hasbro repoussent les frontières de la personnalisation de masse dans la fabrication de jouets, et Hasbro espère qu'elles permettront de rapprocher les fans de leurs rêves.

« Il y aura d'autres figurines Selfie Series de Hasbro. Nous envisageons d'ajouter des figures supplémentaires, ce dont nous nous réjouissons. Nous allons donc continuer à repousser nos limites, et rester à l'écoute de tous nos clients. Nous envisageons aussi de tirer parti de la personnalisation dans d'autres domaines », a déclaré M. Chapman.

Actuellement, les premières versions des figurines Selfie Series de Hasbro peuvent être commandées via l'application Hasbro Pulse. Hasbro propose une expérience personnalisée adaptée aux besoins des fans, et Formlabs est heureuse de faire partie de cette aventure.

Les commandes de figurines Selfie Series de Hasbro commenceront cet automne, et de nouveaux jouets à couper le souffle sont en préparation. Contactez notre équipe de consulting pour en savoir plus sur la collaboration avec Formlabs afin d'explorer et mettre en œuvre de nouvelles applications pour l'impression 3D.