L'imprimante 3D Fuse 1 à frittage sélectif par laser (SLS) permet à nos clients de créer des pièces de qualité industrielle et d'avoir plus de contrôle sur leurs processus de fabrication.

Le taux de renouvellement réglable les aide à être plus efficaces, et à réduire les coûts ainsi que le gaspillage. La poudre non frittée dans la Fuse 1 peut être recyclée et réutilisée, ce qui réduit le coût des matériaux et crée un écosystème plus durable. Le processus de recyclage de la poudre est déterminé par le taux de renouvellement recommandé et effectué par la station de récupération de poudre tout-en-un Fuse Sift.

Dans cet article, nous vous expliquons ce qu’est le taux de renouvellement, ce qu’il signifie pour votre processus d’impression avec l’imprimante 3D Fuseؘ 1, et comment la Fuse Sift et PreForm rendent le recyclage de la poudre plus facile que jamais.

Qu'est-ce que le taux de renouvellement ?

Les imprimantes 3D SLS sont capables d'imprimer avec un mélange de poudre neuve et de poudre recyclée provenant d'impressions précédentes. Le taux de renouvellement recommandé est le pourcentage de la nouvelle cartouche qui est « rafraîchie » avec de la poudre neuve et non utilisée. La première impression de chaque utilisateur sera par exemple constituée de poudre entièrement neuve, avec un taux de renouvellement de 100 %, tandis qu'une impression constituée de poudre entièrement recyclée aura un taux de renouvellement de 0 %.

Recycler la poudre usagée permet de réduire le gaspillage et de rendre votre processus plus efficace. Plus le taux de renouvellement est faible, plus le coût par pièce est bas ; mais l'utilisation de poudre recyclée sur un trop grand nombre de cycles peut entraîner une dégradation des propriétés du matériau. Par conséquent, chaque utilisateur doit déterminer le taux de renouvellement pour chaque nouvelle cartouche en fonction de plusieurs facteurs.

Choisir le bon taux de renouvellement

Pour décider du taux de renouvellement à utiliser, il vous faut tenir compte de plusieurs facteurs.

La densité d'agencement, c'est-à-dire la proximité des pièces dans la chambre de fabrication, a une incidence sur la quantité de poudre non frittée. La poudre non frittée sera ensuite recyclée lors du post-traitement, puis mélangée dans une nouvelle cartouche.

Afin de réduire au maximum le gaspillage, la densité d'agencement et le taux de renouvellement doivent être aussi proches que possible. Par exemple, si la densité d'agencement indiquée dans PreForm est de 30 %, un taux de renouvellement de 30 % n'entraînera aucun excédent de matériau utilisé. Dans ce cas, toute la poudre frittée sera remplacée par de la poudre neuve pour votre prochaine impression. En veillant au taux de renouvellement de votre poudre et à la densité d'agencement de vos impressions, vous pourrez mieux utiliser votre poudre et minimiser vos coûts par pièce.

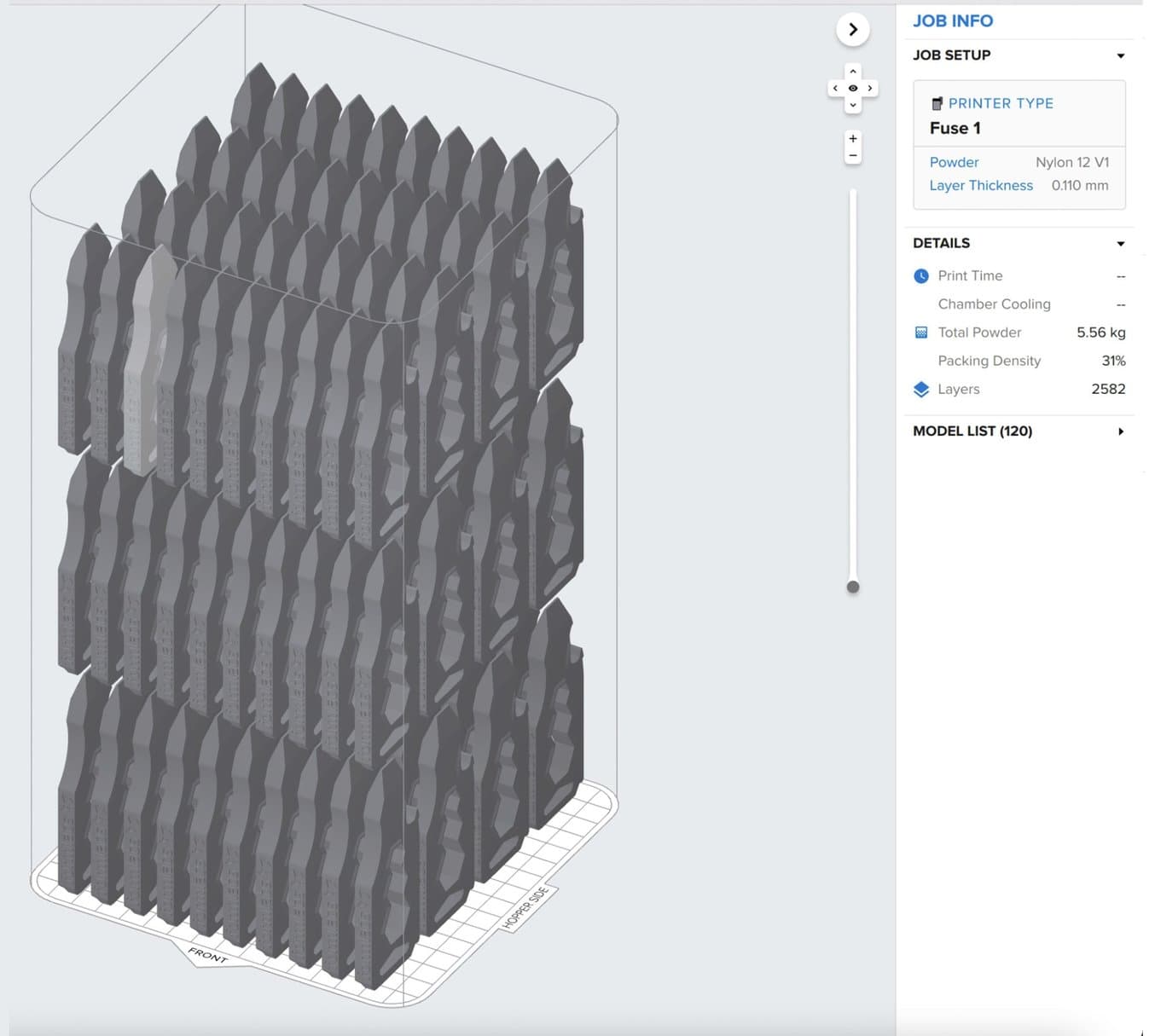

Exemple de chambres de construction avec Nylon 12 Powder

Densité d'agencement : 30 %

Taux de renouvellement : 30 %

Avantages

- Permet de remplacer toute la poudre frittée par de la poudre neuve

- Méthode la plus rentable

- Pas de gaspillage

Inconvénients

- Aucun inconvénient majeur, il s'agit d'un paramètre de haute qualité pour le nylon PA12

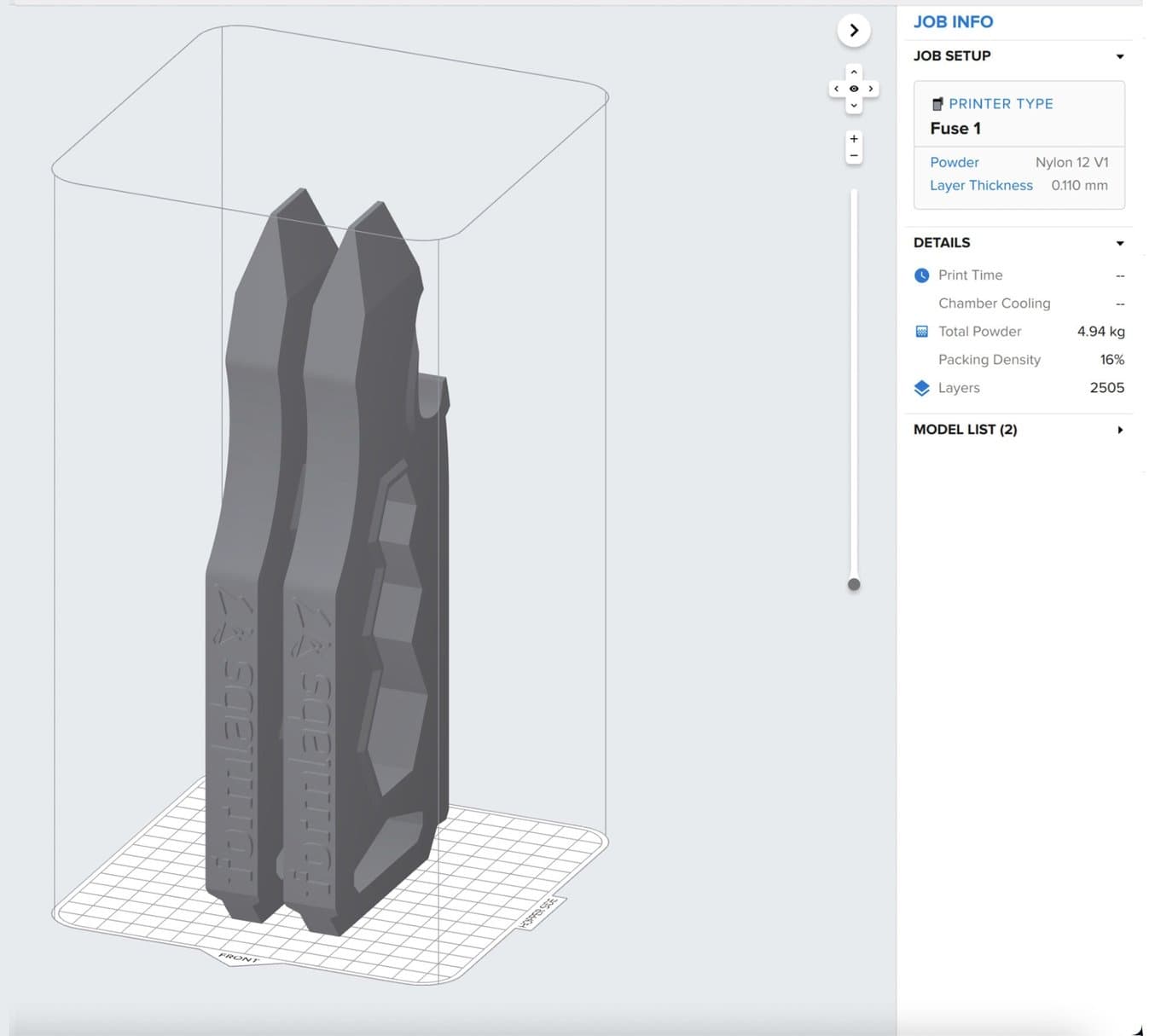

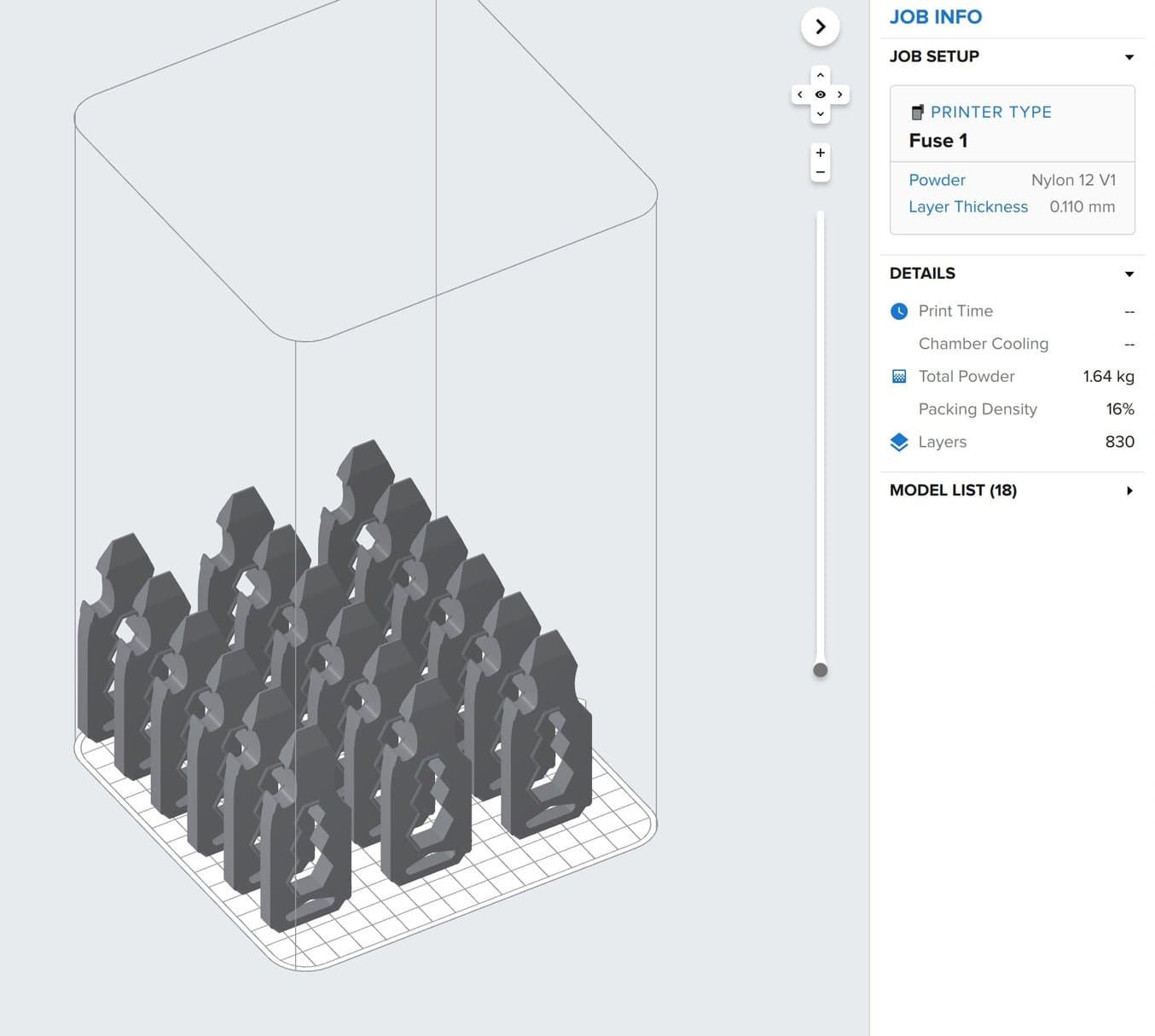

Densité d’agencement : 15 %

Taux de renouvellement : 30 %

Avantages

- Fabrication plus rapide

Inconvénients

- Utilisation non optimale de la poudre, ce qui entraîne plus de gaspillage et un coût plus élevé par pièce

Densité d’agencement : 15 %

Taux de renouvellement : 20 %

Avantages

- Réduction de la quantité de déchets

Inconvénients

- Risque de défauts de finition de surface sur plusieurs pièces

Le taux de renouvellement a également un impact sur certains détails cosmétiques. Si la poudre est recyclée plusieurs fois et que les impressions sont programmées avec des taux de renouvellement inférieurs à ceux recommandés, il peut y avoir des variations de surface sur les pièces. Un taux de renouvellement plus élevé permet d'obtenir une finition de surface lisse et des détails plus fins.

Pour obtenir des pièces impeccables avec des détails fins et des surfaces parfaitement lisses, nous conseillons aux utilisateurs de respecter le taux de renouvellement recommandé.

En revanche, si votre objectif est de produire des pièces fonctionnelles qui ne doivent pas être parfaites d'un point de vue esthétique, il est possible de réaliser plusieurs cycles avec un taux de renouvellement légèrement inférieur pour recycler davantage de poudre et réduire le coût par pièce.

Cas par cas

Ce taux de renouvellement personnalisable permet aux utilisateurs de différents secteurs de choisir le flux de travail qui leur convient le mieux. Un ingénieur ou une ingénieure qui doit régulièrement fabriquer des centaines de petites couvertures magnétiques choisira une densité d'agencement et un taux de renouvellement plus élevés (plus de poudre neuve que de poudre recyclée) car il ne lui restera que peu de poudre non frittée : il n'y aura donc pas de gaspillage.

Dans un autre exemple, un concepteur ou une conceptrice de produits ne doit imprimer qu'une seule grande pièce par semaine. La densité d'agencement est faible (il restera beaucoup de poudre non frittée autour de la pièce), et il ou elle n'a besoin que d'un prototype grossier. Le choix d'un taux de renouvellement plus faible (plus de poudre recyclée que de poudre neuve) lui permettra alors de profiter des propriétés du matériau et d'utiliser toute la poudre recyclée lors d'une impression précédente, sans devoir s'inquiéter des problèmes cosmétiques qui peuvent être résolus en post-traitement.

| Faible volume, impression peu fréquente (par exemple, prototypage), densité d'agencement toujours faible | Les utilisateurs peuvent expérimenter des taux de rafraîchissement légèrement inférieurs. |

|---|---|

| Volume moyen (prototypage et production), densité d'agencement variable. | Les utilisateurs peuvent choisir d'utiliser des taux de renouvellement inférieurs si nécessaire, mais doivent de préférence utiliser les taux de renouvellement recommandés. |

| Volume élevé (production), densité d'agencement élevée et constante. | Les utilisateurs doivent respecter le taux de renouvellement recommandé. |

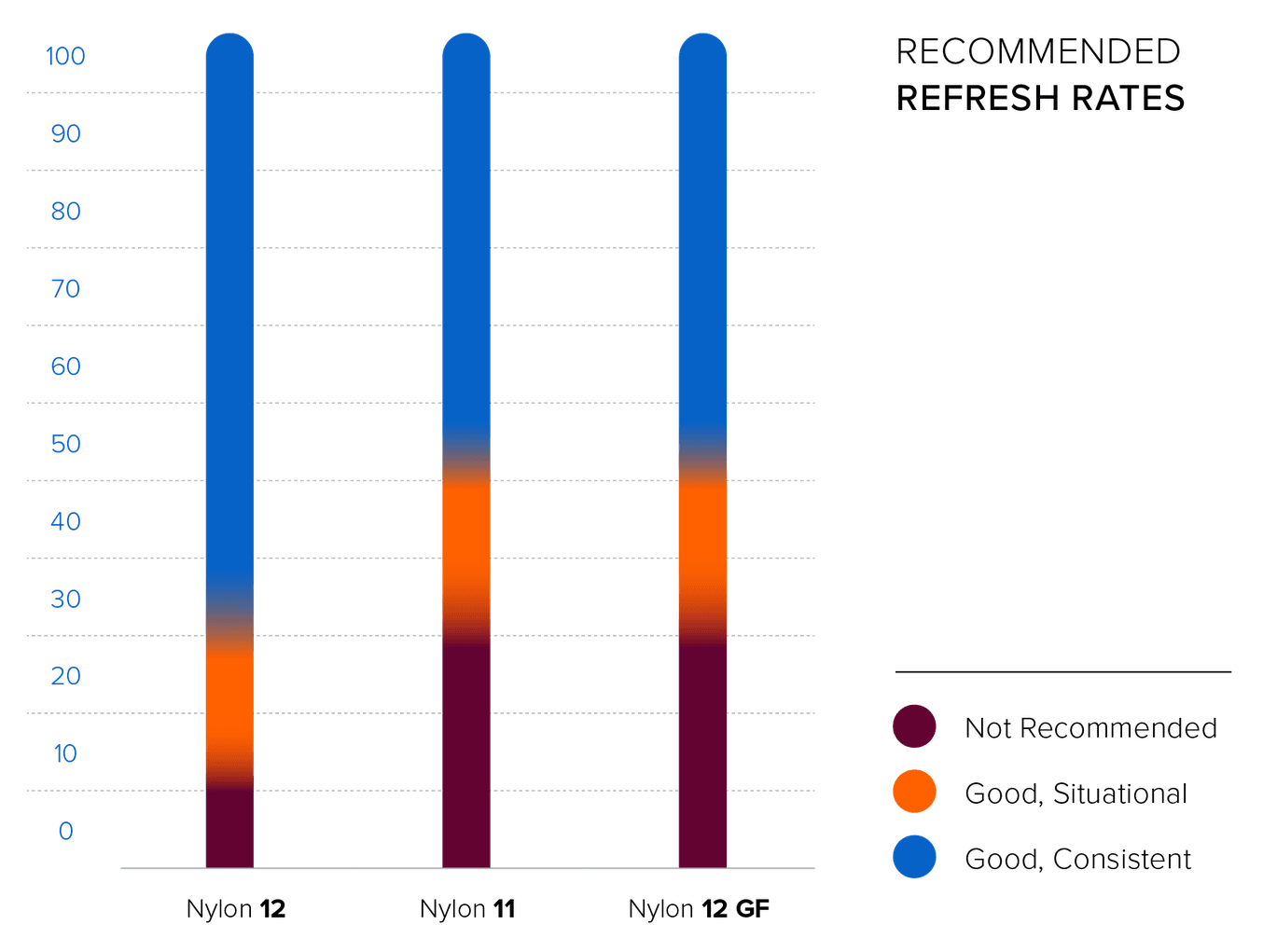

Taux de renouvellement recommandés

Formlabs recommande un taux de renouvellement minimum pour chaque matériau SLS afin de garantir des pièces de haute qualité à chaque impression. Les clients peuvent essayer des taux de renouvellement légèrement inférieurs afin d'optimiser le coût par pièce pour leur flux de travail spécifique.

Le tableau suivant montre les résultats obtenus avec différents taux de renouvellement pour chaque matériau SLS de Formlabs. Bien qu'il ne soit jamais recommandé de n'utiliser que de la poudre recyclée (c'est-à-dire un taux de renouvellement de 0 %), les utilisateurs peuvent varier leur taux de renouvellement de 10 à 20 % par rapport au ratio recommandé.

PreForm, densité d'agencement et taux de renouvellement

Choisir un taux de renouvellement adapté à votre flux de travail peut être difficile ; il peut également changer en fonction des projets. Formlabs a créé des outils d'aide dans PreForm, Dashboard, et sur la Fuse Sift.

Après avoir chargé un fichier dans Preform, le logiciel vous montrera les quantités de poudre frittée et non frittée ainsi que la densité d'agencement estimées pour votre tâche d'impression. La densité d'agencement est calculée en fonction du pourcentage de poudre consommée par rapport à la poudre totale requise pour l'impression, et non en fonction du volume de la pièce.À l'aide de ces données, vous pouvez modifier la densité d'agencement, ajouter plus de pièces à votre chambre de fabrication, estimer votre coût par pièce ou modifier votre taux de renouvellement pour tenir compte de la quantité de poudre recyclée.

Formlabs s'engage à rendre le flux de travail de la Fuse 1 et de la Fuse Sift aussi efficace que possible, et a mis au point un algorithme d'agencement amélioré pour aider les utilisateurs à remplir leurs chambres de fabrication avec la densité d'agencement la plus élevée possible. Dans le cadre d'une utilisation en interne, le nouvel algorithme d'agencement a également permis de réduire de 73 % le temps de préparation moyen des tâches de la Fuse 1 et d'économiser trois heures de travail par jour dans notre parc d'imprimantes de Berlin.

Le flux de travail de la Fuse Sift

Pour beaucoup de systèmes SLS traditionnels, les utilisateurs doivent peser et trier manuellement la poudre pour obtenir le ratio souhaité avant l'impression. Ce processus demande beaucoup de travail et de temps, annulant ainsi les avantages du recyclage de la poudre. Formlabs a mis au point un flux de travail complet avec la Fuse Sift, la station de post-traitement et de récupération de la poudre pour la Fuse 1.

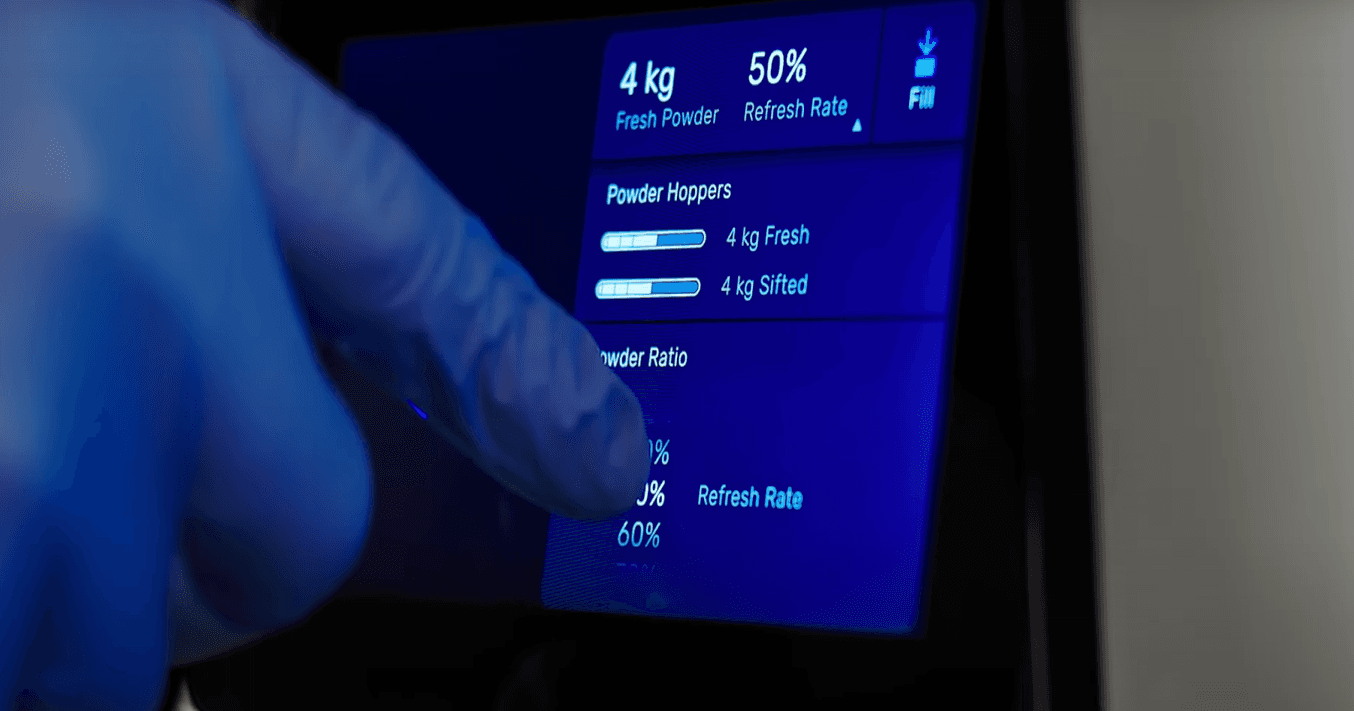

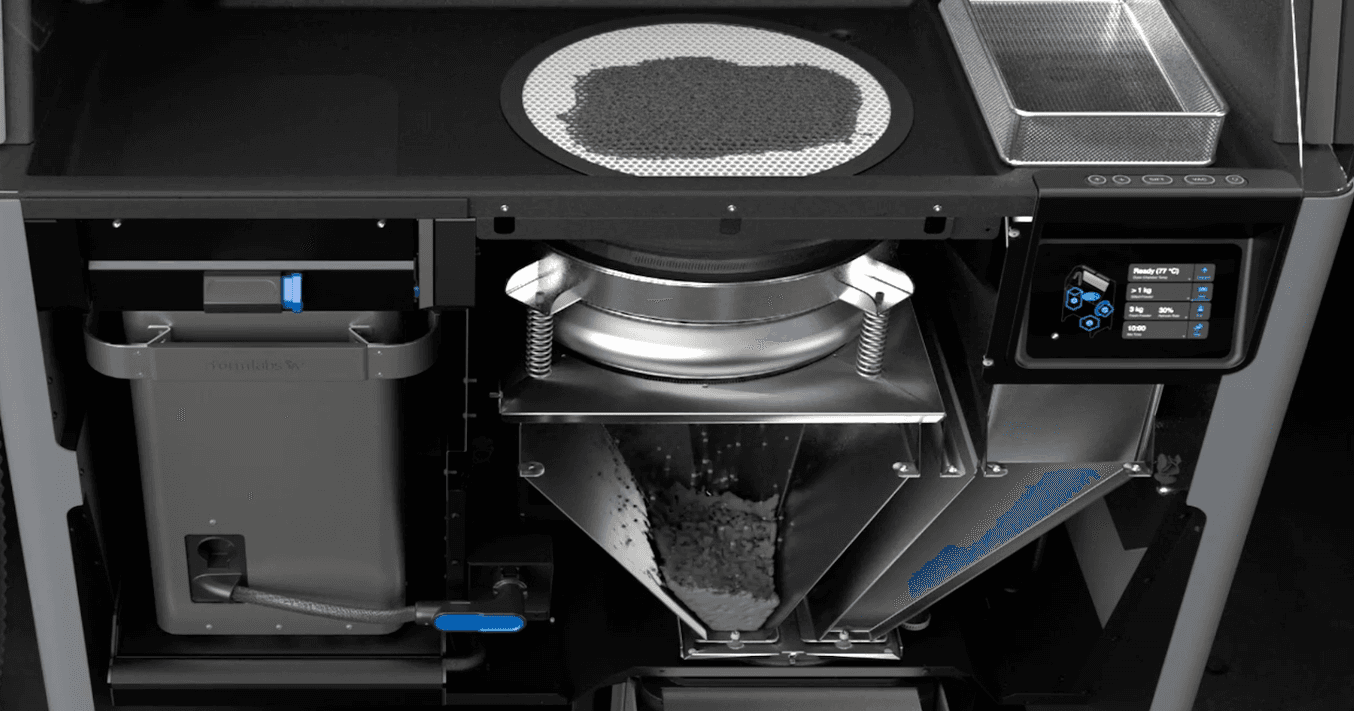

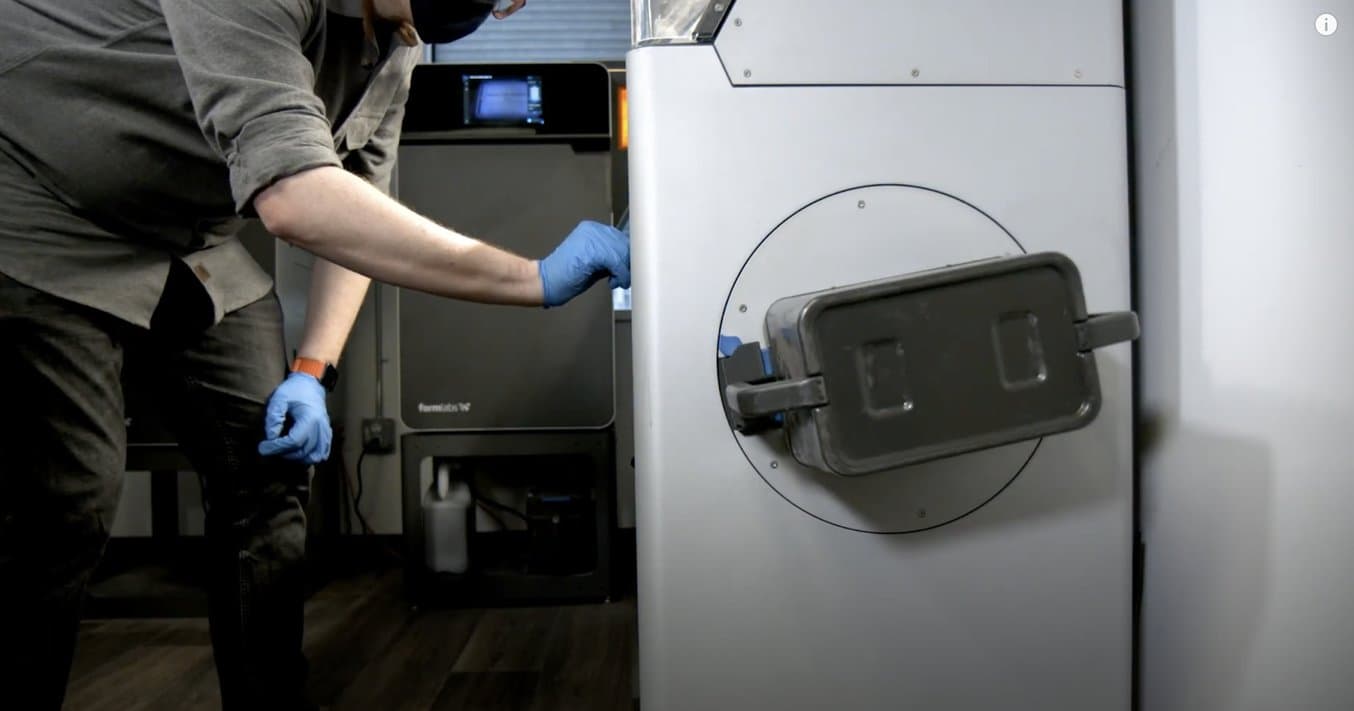

Après avoir terminé une impression sur la Fuse 1, les utilisateurs retirent la chambre de fabrication et l'insèrent dans la Fuse Sift, où le cake de poudre sera placé sur une surface de travail recouverte d'un capot. La poudre non frittée est tamisée et tombe dans une trémie avant d'être mélangée. Les utilisateurs choisissent le taux de renouvellement souhaité sur l'écran tactile de la Fuse Sift, et la poudre neuve et usagée est dosée automatiquement dans la nouvelle cartouche. Le mélangeur situé sur le côté de la Fuse Sift peut alors recevoir et mélanger la cartouche, qui sera ensuite prête à être transférée dans la Fuse 1 pour l'impression.

D'autres flux de travail que celui de la Fuse 1 utilisent le mélange de poudres, mais Formlabs a rendu le processus plus simple et plus efficace qu'avec n'importe quelle autre imprimante SLS. À chaque étape du processus d'impression et de post-traitement, les utilisateurs peuvent voir les quantités de poudre frittée et non frittée ainsi que la densité d'agencement, ce qui leur permet de choisir un taux de renouvellement adapté à leurs besoins.

Formlabs recommande des taux de renouvellement spécifiques pour chaque matériau, mais a également mis à disposition des utilisateurs une série de taux de renouvellement légèrement inférieurs et des instructions pour bien les utiliser. Grâce à ces instructions et à la puissance de la Fuse Sift, les utilisateurs de la Fuse 1 peuvent maintenant imprimer de manière efficace et rentable.