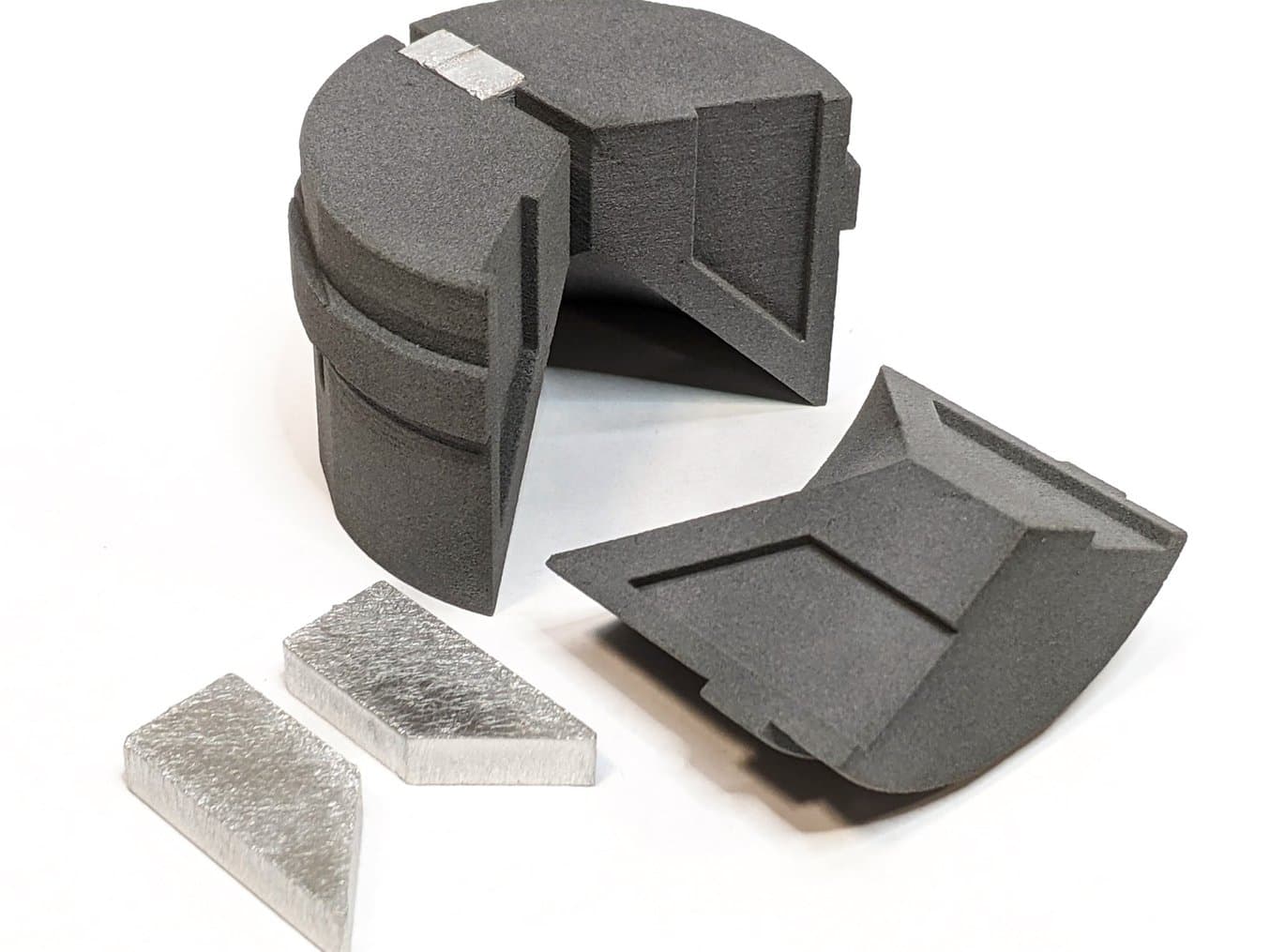

L'impression 3D par frittage sélectif par laser (SLS) est une solution idéale pour créer des pièces finales abordables et à la demande, comme ces tampons de pinces de serrage, qui font le lien entre des produits en constante évolution et le tour CNC.

Les gabarits et fixations d'usinage sont des outils utilisés au cours de processus soustractifs tels que l'usinage CNC pour garantir un alignement précis et la sécurité. Les fixations sont des dispositifs qui maintiennent en place une pièce métallique ou en autre matériau pendant le processus d'usinage CNC ou de tournage CNC, tandis que les gabarits servent de guide pour l'outil de coupe ou de fraisage et peuvent se déplacer avec l'outil lui-même, le maintenant ainsi avec précision sur la trajectoire définie. Les gabarits sont plus courants dans les petits ateliers mécaniques qui ne disposent pas d'un processus d'usinage CNC sophistiqué et qui effectuent le fraisage ou le tournage manuellement : ces outils permettent d'éviter les erreurs humaines.

Traditionnellement fabriqués en métal, en bois ou en plastique, les gabarits sont utilisés chaque jour pour des millions de pièces fabriquées à l'aide de procédés soustractifs tels que le fraisage ou le tournage CNC, et ont un impact considérable sur l'efficacité du processus de fabrication. Grâce aux nouvelles technologies telles que l'impression 3D et la conception CAO, les gabarits et les fixations pour l'usinage mécanique peuvent être améliorés en termes de coûts, de personnalisation, de consommation de matériaux et bien plus encore.

Introduction aux gabarits et fixations d'usinage

Qu'est-ce que l'usinage ?

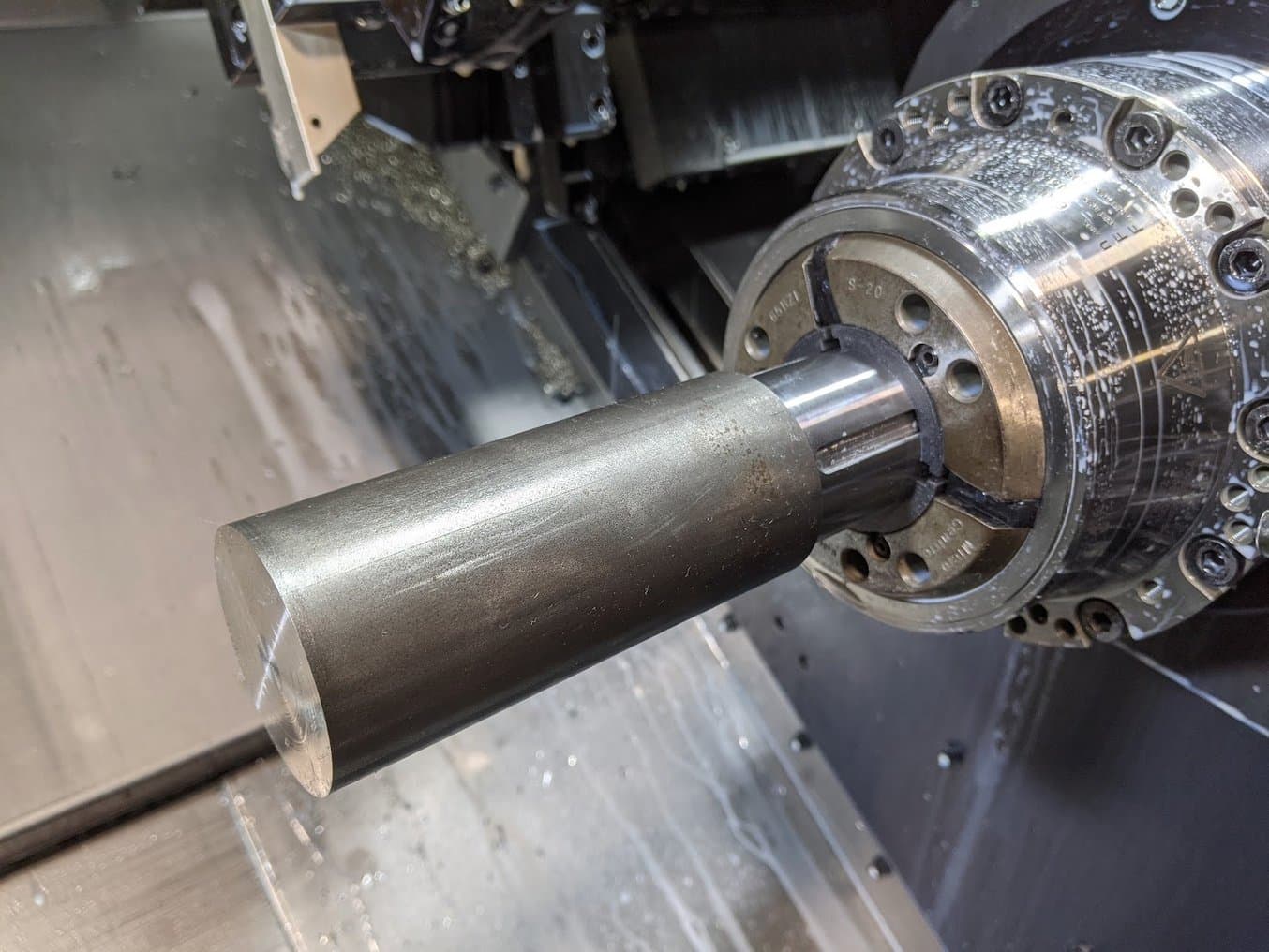

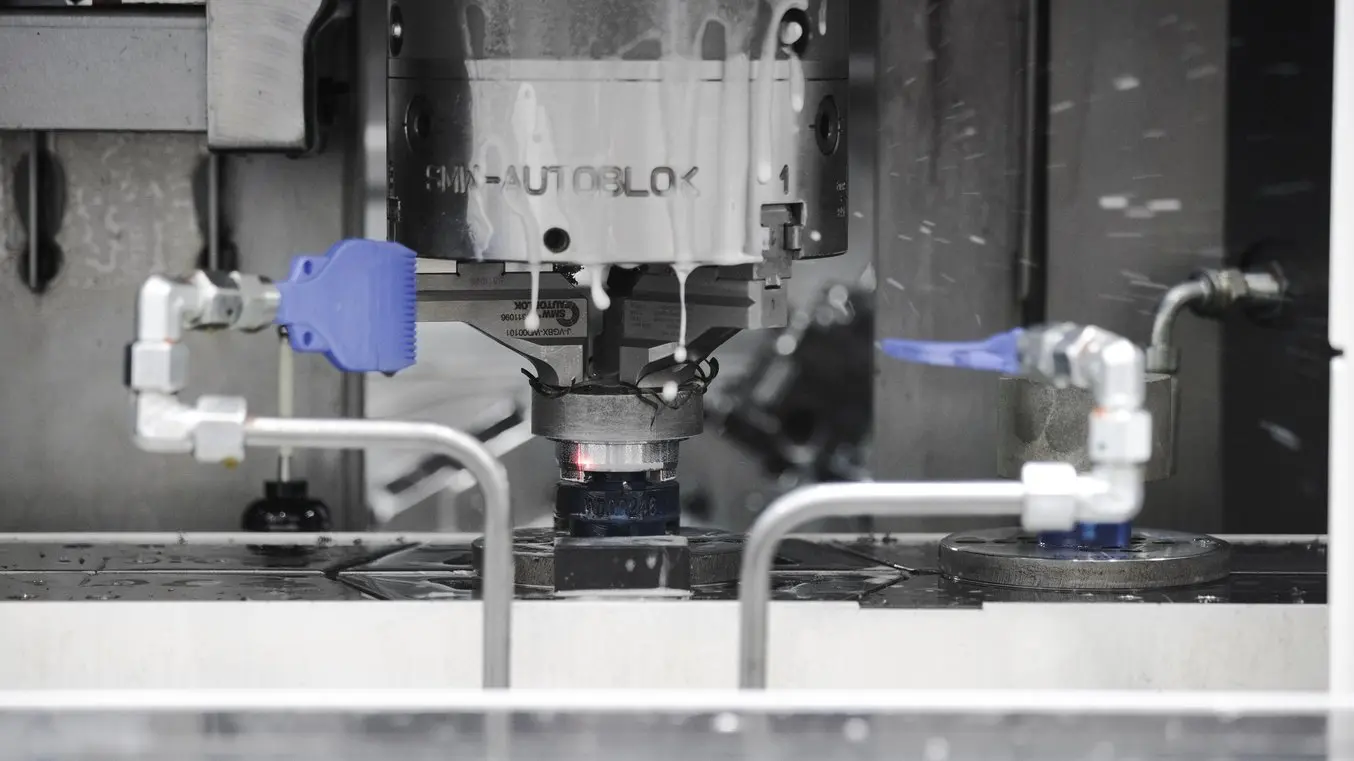

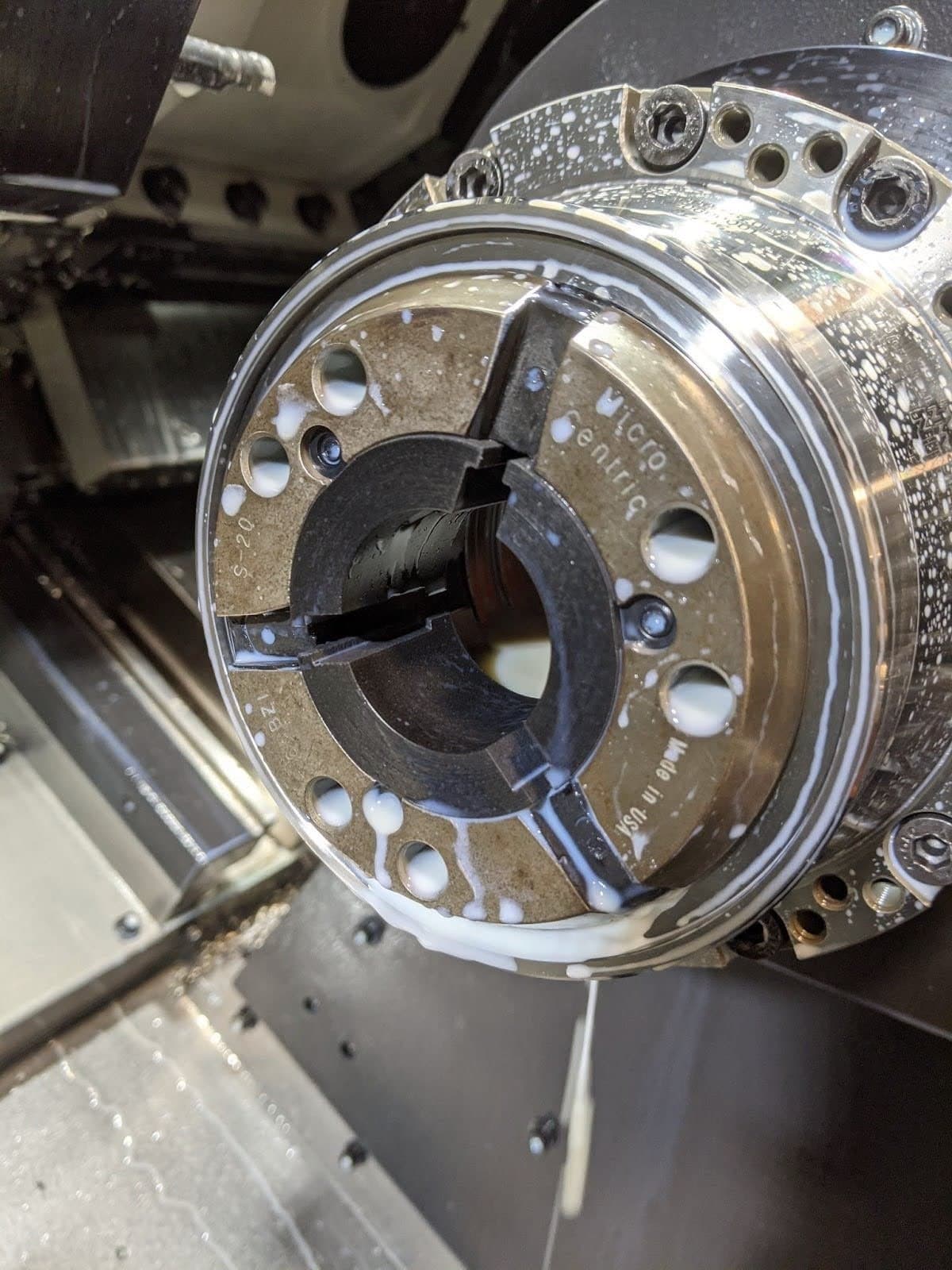

Dans ce processus de tournage CNC, un tour est utilisé pour faire tourner la pièce cylindrique en laiton tandis que l'outil se déplace de manière linéaire. Les fixations utilisées pour l'usinage sont les blocs argentés situés à gauche qui servent de pinces de serrage.

L'usinage mécanique désigne tout processus de fabrication soustractif dans lequel le matériau est retiré d'une pièce de grande taille afin d'obtenir la forme souhaitée. Pendant des siècles, cela a été la principale méthode utilisée pour créer des pièces à partir de matériaux bruts tels que le bois, le métal, la céramique et bien d'autres encore, même si le terme « usinage » désigne généralement la version industrialisée : auparavant, la principale méthode était principalement le travail manuel. Il existe différents types d'usinage mécanique, selon la manière dont le matériau est retiré et l'outil utilisé.

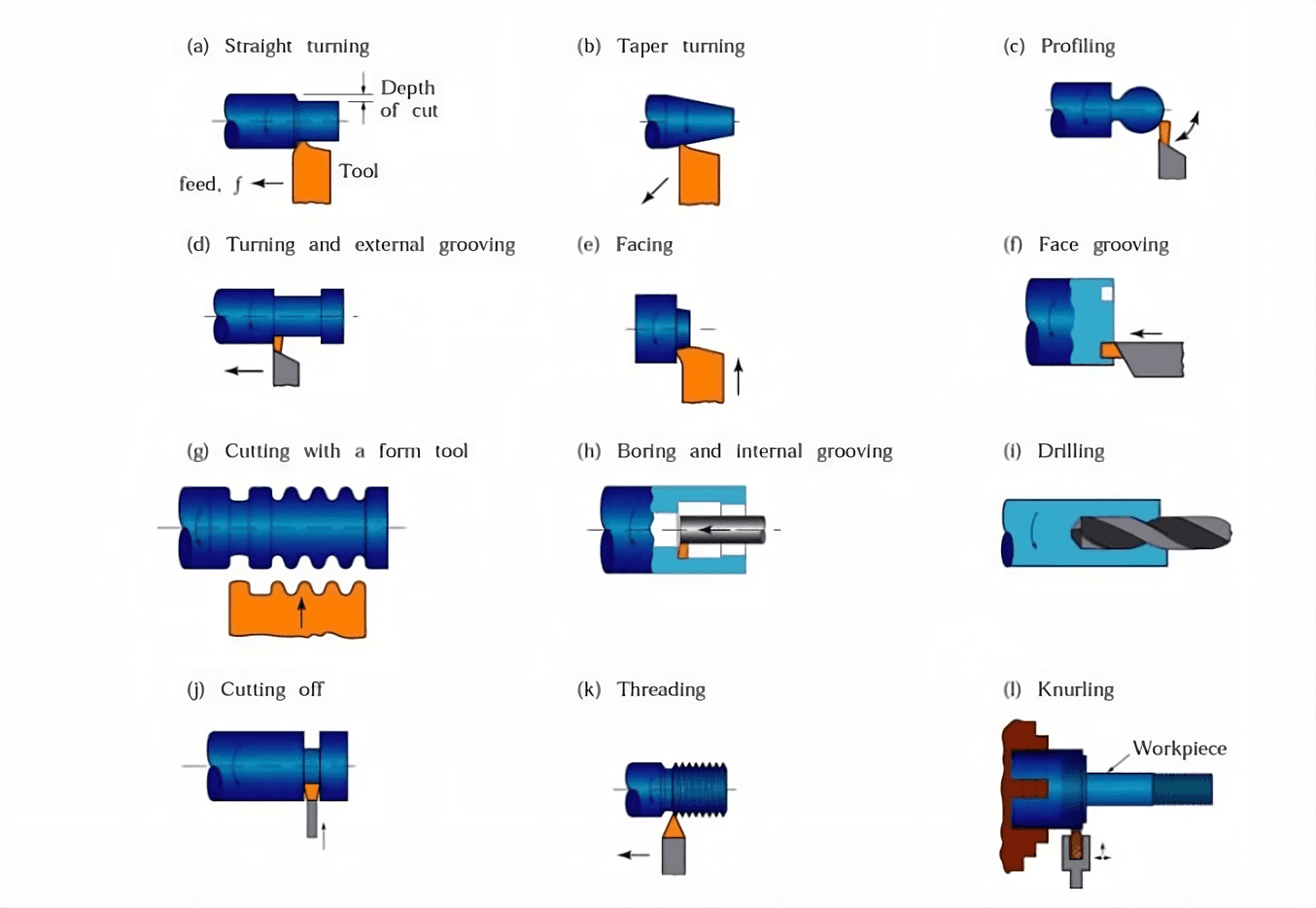

Principaux types d'opérations d'usinage

Ce ne sont là que quelques-uns des types et sous-catégories d'usinage mécanique : chaque type peut être défini en fonction de la manière dont le matériau est retiré, de l'outil utilisé, de la manière dont la pièce ou l'outil tourne, etc.

- Fraisage : utilise des outils de coupe capables de tourner à grande vitesse. Lors d'une opération de fraisage, le matériau du produit est maintenu en place tandis qu'un outil de coupe se déplace autour de lui et l'enlève pour révéler la forme souhaitée.

-

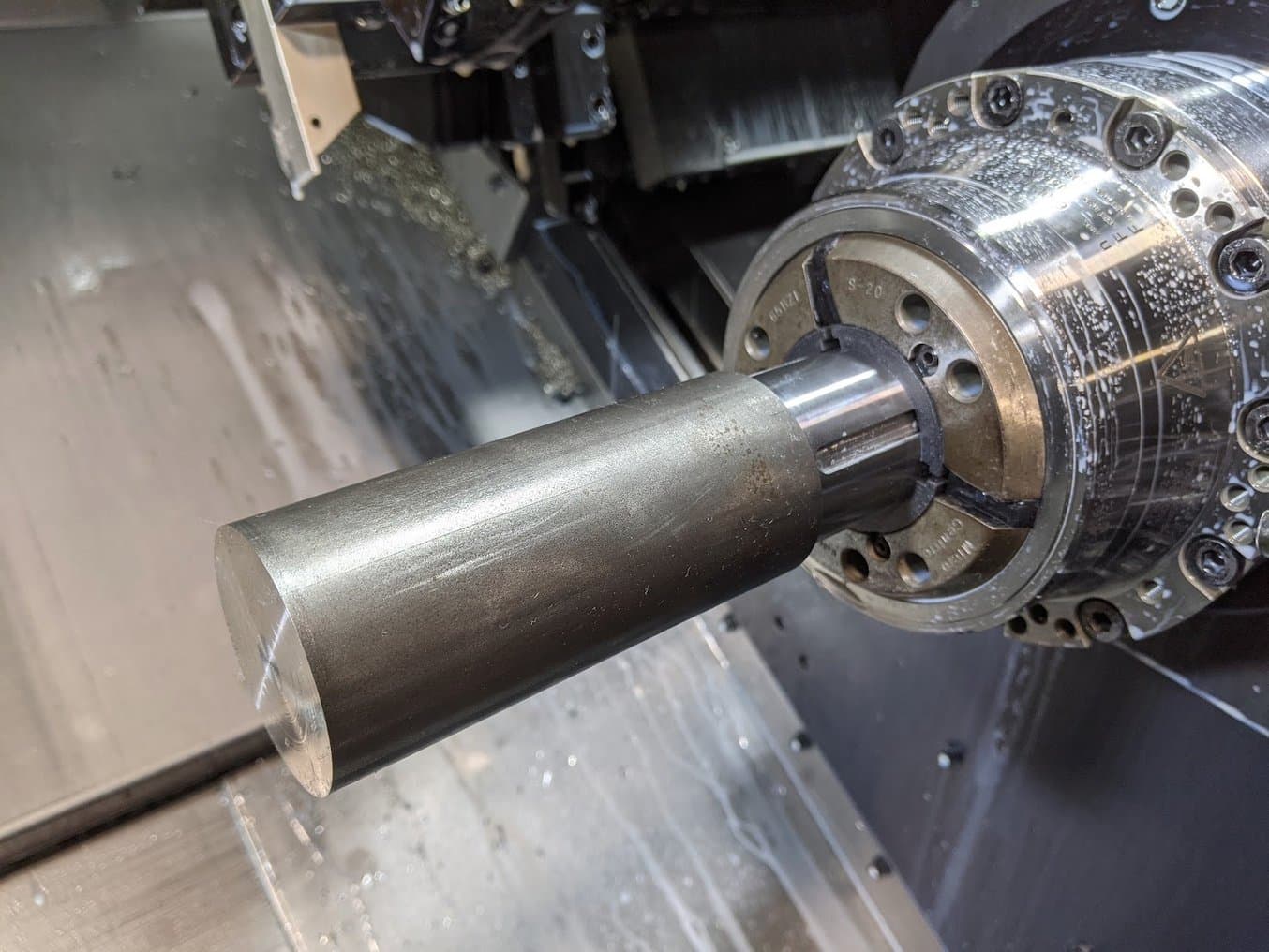

Tournage : cette méthode utilise un outil fixe qui enlève la matière en touchant une zone de travail qui tourne rapidement. Les fixations pour le tournage doivent être capables de bloquer la pièce de manière stable et sûre pendant la rotation à grande vitesse.

-

Perçage : la méthode d'usinage mécanique la plus courante. Le perçage consiste à créer de petits trous (de dimensions inférieures à celles de l'alésage) et peut être effectué à l'aide d'un outil ou manuellement à l'aide d'une perceuse portative courante.

-

Forage : généralement considéré comme la méthode permettant de creuser des trous dans le sol, le forage est également la technique utilisée pour créer des pièces cylindriques creuses, telles que les canons d'armes à feu.

-

Broche : la broche est un outil muni d'une série de dents qui enlèvent la matière de la pièce pour lui donner une forme. C'est la principale méthode d'usinage mécanique pour la fabrication d'engrenages. Le brochage linéaire déplace la broche à travers le matériau, tandis que dans le brochage rotatif, l'outil et la pièce tournent ensemble, ce qui nécessite des fixations pour maintenir la pièce en place.

-

Meulage : généralement utilisé pour la finition de surface plutôt que comme méthode principale pour éliminer de grandes quantités de matière. Il est souvent utilisé comme processus secondaire pour nettoyer la surface d'une pièce usinée.

-

Alésage : cette méthode utilise un outil à plusieurs tranchants pour retirer la matière des trous percés et les élargir.

-

Rabotage : comme pour la fabrication de planches de bois, le rabotage nécessite l'utilisation d'un outil fixe sur lequel la pièce à travailler est déplacée afin d'enlever la matière selon la géométrie souhaitée. Le rabotage permet d'obtenir des surfaces planes et lisses, mais peut également être utilisé pour créer des assemblages à queue d'aronde et des surfaces courbes ou concaves.

-

Sciage : méthode d'usinage mécanique bien connue qui consiste à utiliser un outil muni de dents ou de bords dentelés pour diviser ou séparer une pièce en plusieurs éléments.

-

Découpe au jet d'eau : type d'usinage mécanique qui utilise des jets d'eau à haute pression pour diviser le matériau ou l'enlever d'une pièce.

-

Usinage thermique : cette méthode d'usinage, qui comprend par exemple le découpage au plasma, le découpage au laser et l'oxycoupage, est utilisée dans des applications très précises pour séparer les matériaux à l'aide d'une chaleur intense et très concentrée.

Support aux processus d'usinage mécanique : gabarits et fixations

Cette pièce destinée au secteur automobile (pièce argentée, au centre) est fraisée tout en étant maintenue en position par une fixation en deux composants (en gris foncé, à gauche et à droite).

Les gabarits et fixations pour l'usinage mécanique permettent un enlèvement précis et uniforme du matériau. Ces outils de blocage garantissent la stabilité pendant le processus et assurent l'uniformité et l'interchangeabilité des pièces à produire. Ces fixations pour l'usinage permettent d'éviter les erreurs humaines et contribuent à standardiser un processus afin qu'il puisse être contrôlé, mesuré et répété.

Les gabarits et fixations pour l'usinage mécanique garantissent que les pièces et les outils d'usinage sont correctement bloqués, orientés et guidés. Ces supports de production ont des noms différents selon le type d'usinage mécanique et la manière dont ils appliquent la force ou bloquent les pièces, mais leur fonction principale est toujours de faciliter le processus en agissant sur la pièce ou l'outil lui-même.

Ils peuvent être produits en série ou personnalisés, ainsi que réalisés à l'aide de procédés manuels ou numériques et avec de nombreux matériaux. Les progrès réalisés dans la création de gabarits et de fixations pour l'usinage mécanique de plus en plus sophistiqués peuvent avoir un impact considérable sur le résultat, la précision et l'uniformité des processus d'usinage.

L'importance de la précision dans l'usinage

L'usinage mécanique est utilisé pour créer des pièces de haute précision pour l'industrie. Ces pièces sont souvent fabriquées à partir de matériaux, tels que le métal, qui sont difficiles ou coûteux à façonner avec précision par d'autres moyens, tels que le moulage ou le moulage par injection.

De plus, l'usinage mécanique produit des pièces individuelles et génère des déchets dus au matériau retiré pendant le processus. Ces caractéristiques la rendent moins adaptée à la production de masse. Par conséquent, les gens choisissent l'usinage mécanique lorsque la précision et l'exactitude sont des exigences essentielles pour l'application.

La précision est en partie garantie par les gabarits et les fixations utilisés pendant le processus, tels que les gabarits de fraisage, les dispositifs de blocage CNC ou les fixations pour le perçage. Ces fixations sont extrêmement importantes pour la précision globale. Elles doivent donc être précises, capables de conserver leur forme (sans glisser) et doivent souvent être personnalisées en fonction du produit et de la machine.

Différents types de gabarits et fixations pour l'usinage

Pour bloquer la partie métallique à l’intérieur du mandrin, des tampons pour pince personnalisés sont nécessaires pour chaque pièce du cycle de production.

Dans le domaine de la production, on dit souvent qu'il faut quatre fois plus de pièces pour fabriquer une seule pièce. Cela vaut également pour les gabarits et les fixations destinés à l'usinage mécanique.

Classification par matériau ou procédé de fabrication

Les fixations pour l'usinage mécanique sont généralement fabriquées en métal. Elles sont réalisées par usinage mécanique ou fraisage dans de l'acier ou de l'aluminium et sont incroyablement précises et résistantes. Certains sont réalisés par moulage, mais cela nécessite également l'usinage mécanique d'un outil dédié. Dans ce cas, cependant, le volume dans lequel les fixations doivent être produites est trop faible pour que ce soit un choix rentable. La réalisation de fixations à l'aide de ces procédés traditionnels pourrait ajouter plusieurs semaines au délai de livraison avant de pouvoir commencer la production proprement dite. Le bois permet la fabrication de fixations sur demande, mais ces supports sont souvent volumineux et s'abîment facilement, ce qui nuit à la précision de la pièce finale.

L'impression 3D est devenue une alternative pour la production d'une gamme toujours plus large de fixations pour l'usinage mécanique. La disponibilité de matériaux robustes, durables et résistants aux températures élevées, d'imprimantes de différentes gammes de prix et de technologies d'impression 3D très précises a ouvert aux ateliers mécaniques de nouvelles possibilités pour créer des fixations personnalisées et fiables, qui permettent d'obtenir des usinages mécaniques d'une grande précision. Les fixations imprimées en 3D avec des polymères peuvent souvent remplacer celles en métal. De plus, cette technologie permet de réaliser des tâches plus complexes avec moins de matière et une plus grande précision.

Classification par application ou fonction

Les fixations pour l'usinage mécanique peuvent être classées en fonction du type d'opération, du type d'alimentation, de la fonction et de la manière dont elles appliquent la pression. Les types de fixation suivants sont classés en fonction du processus d'usinage pour lequel ils sont utilisés.

-

Gabarits et fixations de fraisage : les fixations pour table rotative, les fixations pour étau, les plaques de fixation, les rainures en T et les fixations d'indexation sont des types courants de fixations pour le fraisage. Ces supports fixent un bloc à la table de fraisage afin que la pièce soit maintenue en place pendant qu'une fraise se déplace autour d'elle, enlevant la matière de sa surface.

-

Fixations de tournage : pendant le processus de tournage, les fixations maintiennent la pièce à usiner fixée à un bras rotatif à grande vitesse. L'outil de coupe reste immobile et enlève le matériau lorsqu'il entre en contact avec la partie en rotation. Les fixations pour l'usinage mécanique utilisées dans les processus de tournage sont la plaque, le palier, le mandrin et le goujon.

-

Fixations pour le meulage : les composants qui maintiennent la pièce à usiner pendant que sa surface est meulée sont le mandrin magnétique pour rectification sans centre et la fixation pour barre sinusoïdale.

-

Fixations de perçage : tout comme l'outil de perçage lui-même, les fixations pour perçage sont couramment utilisées dans les environnements domestiques pour des activités telles que l'ébénisterie. Selon leur relation avec l'outil de perçage et le matériau, il peut s'agir de fixations qui bloquent le matériau ou de gabarits qui donnent à la perceuse le bon angle et la bonne direction.

-

Fixations pour alésage : lors de l'alésage, les fixations pour barres ou têtes d'alésage permettent d'utiliser l'outil ou la pointe d'alésage avec l'angle, la direction et la force corrects.

D'autres classifications des fixations pour l'usinage mécanique concernent l'alimentation, qui peut être hydraulique, pneumatique, électrique, manuelle, à vide ou magnétique. Ils peuvent également être classés en fonction de la manière dont ils bloquent les pièces : les fixations à mâchoires serrent les pièces de l'extérieur, les gabarits guident l'outil de coupe le long d'un parcours spécifique, tandis que les fixations angulaires sont utilisées dans les opérations de fraisage CNC pour maintenir un angle de force précis de la part de l'outil.

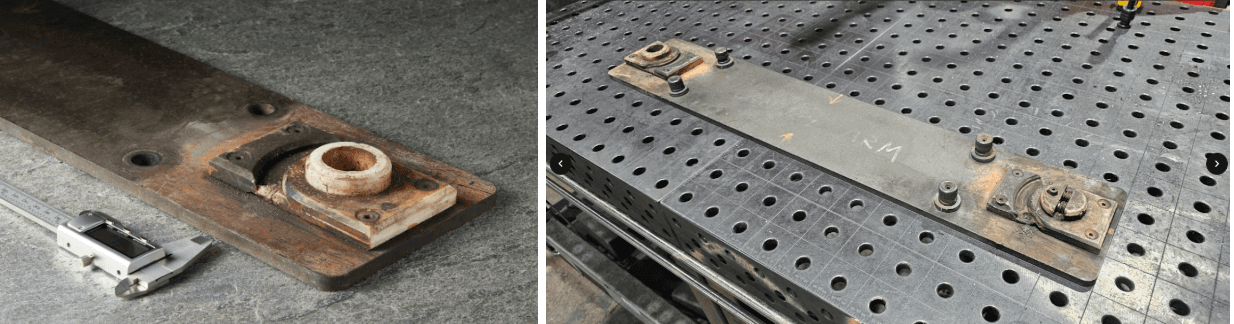

Gabarits et fixations pour d'autres applications dans le domaine de l'usinage des métaux

La gabarit à bras droit est composé de deux petites pièces imprimées en 3D fixées à une plaque en acier. L'équipe avait besoin de cet outil en une journée, mais celui-ci présente une géométrie complexe et des formes organiques difficiles à réaliser par usinage mécanique. La gabarit est encore utilisable après environ 2000 soudures, malgré les marques laissées par des chocs accidentels avec certains outils.

Bien qu'il ne s'agisse pas d'un processus d'usinage soustractif comme le tournage, le fraisage ou l'usinage mécanique, le soudage est une autre application dans laquelle les gabarits et les fixations, souvent imprimés en 3D, se sont avérés extrêmement utiles pour réduire les déchets et les coûts et simplifier les opérations. Les gabarits de soudage peuvent être utilisés pour les tests d'adhérence, pour maintenir les pièces en place en toute sécurité, pour guider un robot de soudage et pour de nombreuses autres étapes du processus. Les avantages sont les mêmes que ceux des fixations CNC, des gabarits de fraisage et bien plus encore : grâce à un support de production de qualité, vous obtenez des processus de production plus précis, reproductibles et fiables.

L'impression 3D comme alternative pour la conception de fixations personnalisées

Comme dans de nombreux autres secteurs et applications, l'impression 3D permet d'obtenir des gabarits et des fixations pour l'usinage mécanique plus performants et plus économiques. L'impression 3D permet d'effectuer des itérations plus rapides, de développer des produits plus précis et d'améliorer les processus de conception, ainsi que d'obtenir des méthodes de fabrication peu coûteuses pour des gabarits et des fixations uniques ou en petites séries. Les meilleurs supports de production fonctionnent non seulement mieux, mais ont également des effets positifs en aval qui affectent l'ensemble du processus de fabrication et le fonctionnement des produits finaux eux-mêmes.

Avantages de l'impression 3D pour créer des gabarits et fixations d'usinage

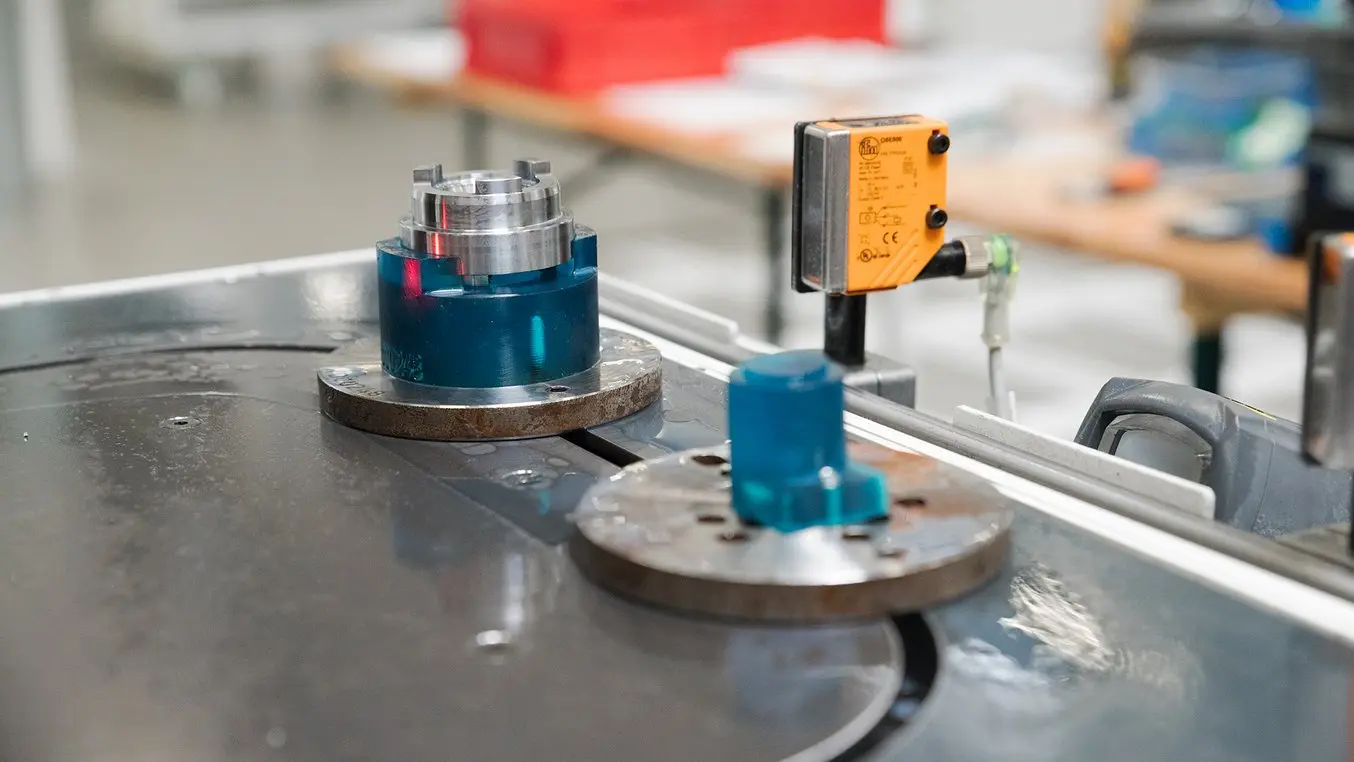

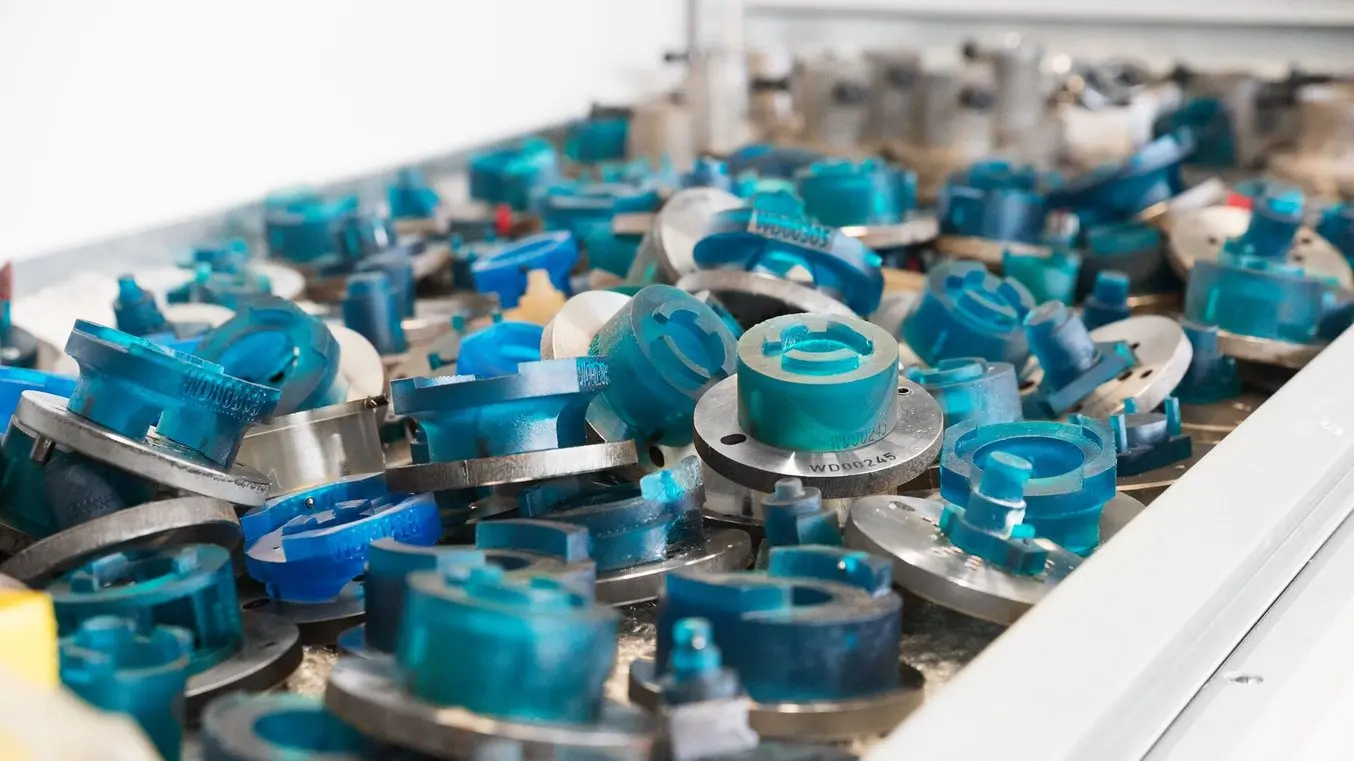

Sur la chaîne de production de Pankl Racing Systems, chaque étape de travail sur le tour automatique nécessite un gabarit CNC imprimé en 3D sur mesure. Les gabarits sont fixés au convoyeur à bande sur des navettes standard.

L'avantage le plus connu de l'impression 3D en interne est peut-être le gain de vitesse : un plus grand nombre d'itérations permet un cycle de conception et de test plus approfondi. Cela se traduit par des produits (qu'ils soient destinés à une utilisation finale ou à la production) testés et développés de manière plus rigoureuse.

L'avantage de la rapidité est particulièrement important pour les supports de production : s'ils ne sont pas fabriqués rapidement, ils constituent un obstacle à la prototypage ou à la production. Compte tenu de l'impact en aval de leur efficacité et de leurs effets sur la création d'un produit final de meilleure qualité, les fixations CNC, telles que les pinces de serrage CNC, devraient faire l'objet d'une plus grande attention lors de la phase de conception. L'impression 3D de prototypes de gabarits et de fixations pour le fraisage ou l'usinage permet aux fabricants de tester leur adhérence et leur efficacité, une possibilité souvent jugée superflue pour ce type d'accessoires.

Cela peut permettre d'améliorer la conception de la pièce et d'utiliser plus efficacement les matériaux. L'opérateur peut remarquer que la pièce pourrait être redessinée afin d'améliorer son ergonomie et de faciliter son installation, son retrait et son remplacement. Des possibilités de personnalisation peuvent également voir le jour : les outils d'usinage tels que les tours CNC sont fabriqués en série, tandis que leur programmation et les produits qu'ils façonnent varient d'un fabricant à l'autre. Les gabarits et fixations CNC peuvent combler cette lacune : il suffit d'optimiser le processus de conception des fixations CNC.

La flexibilité de conception de l'impression 3D, en particulier des technologies qui ne nécessitent pas de supports tels que le frittage sélectif par laser (SLS), peut ouvrir de nouvelles possibilités en termes de complexité, de personnalisation et d'ergonomie des gabarits et des fixations.

La nature numérique de l'impression 3D permet également un stockage plus efficace des fichiers. Prenons l'exemple d'une grande entreprise disposant de plusieurs sites équipés d'une imprimante 3D : le fichier contenant la conception d'une fixation CNC qui améliore l'efficacité d'une machine présente dans chaque usine peut être facilement partagé entre les différents sites. L'impression 3D rend le partage des connaissances plus efficace et plus percutant, et offre aux grandes entreprises un moyen d'améliorer rapidement et facilement chaque niveau de leur réseau.

La gamme de matériaux disponibles avec les différentes technologies d'impression 3D rend l'impression 3D de gabarits et de fixations pour l'usinage mécanique beaucoup plus flexible et utile dans de nombreuses situations. Par exemple, les fixations soudées imprimées en 3D doivent être résistantes à la chaleur, et certains matériaux pour stéréolithographie (SLA), tels que High Temp Resin ou Rigid 10K Resin de Formlabs, offrent une alternative économique, sur demande et rapide aux fixations métalliques. Les nylons imprimés en 3D, tels que les poudres SLS Nylon 12 Powder ou Nylon 11 Powder, sont excellents pour les fixations destinées à l'usinage, telles que les mandrins, qui nécessitent une combinaison de résistance et de rigidité pour maintenir les pièces pendant un processus de tournage à grande vitesse.

Impression 3D vs. usinage CNC pour les fixations CNC

Une pince mécanique prélève la pièce de la première matrice (partie vert foncé au centre) et la dépose sur la seconde une fois l'usinage mécanique terminé.

Lorsque vous choisissez entre une fixation 3D ou un usinage CNC, les principaux facteurs à prendre en compte sont les propriétés des matériaux, le degré de complexité requis pour la pièce et le délai de livraison.

En termes de propriétés des matériaux, les gabarits et les fixations pour l'usinage mécanique ne nécessitent généralement pas un niveau de durabilité et de résistance trop élevé. La plupart des plastiques utilisés dans ce secteur, comme le nylon, sont suffisants. Bien sûr, il existe des situations où une propriété spécifique du matériau est nécessaire, comme la conductivité ou la résistance à la chaleur ; dans ces cas, une technologie d'impression 3D à résine telle que la stéréolithographie (SLA) est capable d'offrir la plus grande variété de propriétés de matériaux avancés, spécialement créés pour différents environnements.

Une fois que vous avez déterminé les niveaux de force et de friction auxquels les pièces seront soumises, vous pouvez consulter les fiches techniques des fabricants afin de trouver le matériau le plus adapté à l'impression 3D. Des ateliers mécaniques tels que The Factory Amsterdam à New York ont découvert que Nylon 12 Powder imprimée sur les machines SLS de la série Fuse peut supporter les processus de tournage CNC à grande vitesse qu'ils effectuent.

| Résistance à la rupture par traction (MPa) | Module de traction (GPa) | Température de fléchissement sous charge à 0,45 MPa (°C) | Résistance au choc Izod (J/m) | |

|---|---|---|---|---|

| Nylon 12 Powder | 42 | 1,45 | 171 | 16 |

| Rigid 10K Resin | 88 | 11 | 238 | 20 |

| Tough 2000 Resin | 46 | 2,2 | 63 | 40 |

| High Temp Resin | 49 | 2,8 | 238 | 17 |

Un autre élément à prendre en compte est le niveau de complexité de la pièce. Certaines fixations pour l'usinage mécanique, telles que les tampons pour pinces, ont une forme simple et le fabricant de la machine CNC fournit souvent des pièces d'origine en acier. Pour les applications qui impliquent la production de milliers ou de centaines de milliers d'unités du même produit, les fixations CNC sont sans aucun doute le meilleur choix en termes de durabilité. Mais lorsque les gabarits et les fixations commencent à se complexifier, comme une fixation d'essai pour une soudeuse qui doit passer d'un programme à l'autre, leur réalisation par usinage mécanique devient plus coûteuse et plus compliquée.

Le facteur le plus important à prendre en compte pour décider de réaliser les fixations par impression 3D ou par usinage mécanique est le temps : dans quel délai avez-vous besoin des pièces ? Dans la plupart des scénarios de fabrication, le pire scénario est un arrêt de la production en raison d'un dispositif de fixation ou d'un gabarit manquant. S'appuyer sur l'usinage mécanique, en particulier si vous utilisez du métal pour prototyper et produire le design final, signifie surcharger l'atelier et potentiellement créer un goulot d'étranglement qui affecte l'ensemble de la production. À l'inverse, l'impression 3D permet d'obtenir des fixations pour l'usinage mécanique en quelques heures et sans détourner les ressources d'autres projets, comme seraient contraints de le faire les opérateurs de machines CNC.

Quelle est la bonne technique d'impression 3D pour les fixations ?

Il n'existe pas de technologie d'impression 3D idéale pour créer des fixations destinées à l'usinage mécanique : le choix dépend de nombreux facteurs et de nombreuses entreprises utilisent différentes technologies. Les trois technologies d'impression 3D les plus courantes sont le dépôt de matière en fusion (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS), parfois également appelé fusion sur lit de poudre.

Lorsque vous choisissez une imprimante pour imprimer en 3D un gabarit de fraisage, une fixation CNC, une fixation pour le perçage ou tout autre support pour l'usinage mécanique, tenez compte des éléments suivants.

Choisissez le SLS pour :

Pour bloquer la partie métallique à l’intérieur du mandrin, des tampons pour pince personnalisés sont nécessaires pour chaque pièce du cycle de production.

L’impression 3D SLS excelle dans la production de petites pièces telles que ces tampons de pince de serrage, des consommables qui doivent néanmoins supporter un cycle de production complet de 3000 à 4000 pièces et résister aux forces radiales générées par le tour, qui tourne à 3000 tours par minute.

- Outils pour usage intensif, durables et résistants : pièces qui doivent résister à des forces élevées et à des sollicitations répétées, telles que les fixations pour l'usinage mécanique ou le fraisage résistant aux chocs.

-

Matériaux polyvalents, résistants aux produits chimiques et stables sur le plan environnemental : Nylon 12 Powder est un matériau très utilisé dans l'impression 3D à des fins générales. Les pièces imprimées en 3D en nylon absorbent très peu d'humidité et résistent à la lumière, à la chaleur et aux produits chimiques. Ceci est particulièrement important pour les outils d'usinage qui sont exposés à des solvants de refroidissement. Formlabs recommande d'utiliser Nylon 12 Powder comme matériau principal. Pour des cas d'utilisation plus spécifiques, consultez le catalogue des matériaux SLS.

-

Conceptions complexes et éléments légers : le SLS permet de se passer de structures de support, offrant ainsi une plus grande liberté de conception pour créer des géométries complexes ou des cavités. Permet de créer des conceptions avec des structures réticulaires qui réduisent l'utilisation de matériau tout en conservant la résistance, ce qui est idéal pour les gabarits grands et légers utilisés dans le formage de tôles ou pour les pièces de rechange pour machines.

-

Rendement élevé : le SLS est idéale pour la production de volumes moyens. L'absence de supports permet d'empiler les pièces et de réduire les temps de post-traitement. La chambre d'impression de la Fuse 1+ 30W de Formlabs permet d'optimiser la densité dans le volume d'impression, maximisant ainsi le rendement et augmentant l'efficacité. La Fuse Sift et la Fuse Blast de Formlabs simplifient la récupération des poudres et automatisent le nettoyage et la finition des pièces.

Choisissez le SLA pour :

Ces gabarits pour tour imprimés en 3D, réalisés dans une version précédente de Tough 2000 Resin de Formlabs, sont résistants et extrêmement précis. Ils peuvent s'accrocher aux navettes standard sur lesquelles ils sont fixés et créer une connexion sûre avec la pièce à usiner.

- Haute précision, détails complexes et finition de surface lisse : applications telles que les outils d'alignement pour l'usinage mécanique, les gabarits de positionnement, les dispositifs de mesure ou les fixations ergonomiques. Des fonctionnalités telles que des poignées personnalisées pour le confort de l'utilisateur sont faciles à intégrer.

-

Large éventail de propriétés des matériaux avec un passage facile d'une résine à l'autre: Fabriquez des outils avec diverses caractéristiques (élastiques, antistatiques, ignifugées, etc.) pour permettre des applications spécialisées. Rigid 10K Resin est fréquemment utilisée dans les environnements de travail des métaux, en particulier pour les fixations de soudage ; c'est un matériau rigide et résistant à la température avec une TFC de 218 °C à 0,45 MPa et un module de traction de 10 000 MPa.

-

Production rapide de courts tirages grâce à un écosystème accessible : L'écosystème SLA de Formlabs est moins coûteux, ne nécessite qu'un équipement minimal et s'intègre parfaitement à tout flux de production. Passez de la conception à la pièce finale en moins de deux heures avec la Form 4 et la Form 4L.

Choisissez le FDM pour :

- Prototypes rapides : les imprimantes 3D FDM excellent dans la production rapide de modèles esthétiques, utilisables pour vérifier rapidement l'adéquation avant de passer à une solution différente.

-

Des pièces à prix abordables : les imprimantes 3D FDM de bureau sont parmi les plus reconnaissables et les plus abordables du marché, avec des matériaux économiques facilement disponibles auprès de fournisseurs tiers.

-

Équipes de plusieurs personnes ou nouveaux utilisateurs : le FDM est le type d'impression 3D le plus connu, et les nouveaux membres de l'équipe pourraient se sentir plus à l'aise avec cette technologie pour cette raison.

-

Matériaux courants : les imprimantes 3D FDM utilisent des matériaux tels que l'ABS et le PETG, dont la plupart sont couramment utilisés dans l'industrie.

Impression 3D de gabarits et de fixations personnalisés

L'impression 3D excelle dans la production de pièces personnalisées ou produites en petite série. Les programmes de CAO permettent aux opérateurs de créer des conceptions optimisées, telles que des fixations CNC ou des pinces de serrage qui s'adaptent avec précision à la pièce et à la machine. La conception 3D peut créer des saillies, des structures réticulaires ou d'autres caractéristiques géométriques difficiles à réaliser par usinage mécanique, mais plus efficaces en termes de matériau et de poids. L'impression 3D offre une combinaison de résistance et d'efficacité qui, dans de nombreuses situations, éclipse la résistance supplémentaire offerte par les gabarits et les fixations métalliques. Quelques étapes simples suffisent pour créer une fixation optimisée pour l'usinage mécanique, telle qu'une fixation pour le fraisage, le tournage, le meulage ou le perçage, et tirer le meilleur parti de votre imprimante et de vos matériaux.

Les tampons pour pinces imprimés en 3D via SLS doivent être dimensionnellement précis et très exacts afin d’adhérer parfaitement et de s’intégrer dans le mandrin. Tout écart pourrait nuire à l’intégrité du processus de tournage.

Les équipements sont en contact permanent avec le liquide de refroidissement à l’intérieur du tour. Il s’agit d’une huile semi-synthétique, agressive sur de nombreux types de plastique et capable de dissoudre de nombreux matériaux FDM. Nylon 12 Powder résiste aux produits chimiques et ne s’use pas.

Numérisez les conceptions d'équipements existants grâce à la rétro-ingénierie : Passez à un inventaire numérique ou identifiez les besoins en équipements et concevez de nouveaux fichiers. Lors de la conception de gabarits et de fixations pour l'impression 3D, il y a plusieurs considérations de conception qui diffèrent des outils usinés traditionnels, permettant des caractéristiques uniques uniquement possibles avec la fabrication additive.

Exploitez des géométries complexes : Utilisez l'impression 3D pour créer des caractéristiques internes complexes telles que des canaux, des contre-dépouilles et des structures creuses, qui sont difficiles et coûteuses à usiner en métal. Le SLA est plus adapté aux détails fins et aux surfaces lisses, tandis que le SLS excelle dans les formes durables et complexes qui peuvent résister aux contraintes mécaniques.

Optimisez les structures légères : Tirez parti de la technologie SLS pour créer des gabarits légers avec des structures en treillis ou en nid d'abeille. Ceux-ci permettent de réduire le poids sans sacrifier la résistance, ce qui est difficile à obtenir avec des pièces en métal usinées de manière traditionnelle.

Concevez une épaisseur de paroi précise : le SLA permet de réaliser des conceptions précises et complexes avec des épaisseurs de paroi de l'ordre de 2 à 3 mm. Sans être plus fin que le métal, le SLA permet d'obtenir des formes plus complexes et des finitions plus lisses sans usinage supplémentaire, ce qui peut améliorer les performances et réduire les coûts.

Intégrez des fonctionnalités multiples : l'impression 3D permet d'intégrer des fonctionnalités telles que des pinces, des localisateurs et des guides dans une seule et même pièce. Cela simplifie la conception et réduit la nécessité d'assembler plusieurs composants.

Intégrez des filets lisses pour plus de solidité : utilisez le SLA pour ajouter des filets lisses (rayon de 1 à 2 mm) aux points de contrainte, réduisant ainsi le risque de fissures et de concentration des contraintes. Bien qu'il soit possible de fabriquer des filets en métal usiné, l'impression 3D permet des conceptions plus efficaces et plus résistantes aux contraintes, réduisant ainsi le nombre d'étapes de production.

Améliorez l'ergonomie : ajoutez des caractéristiques ergonomiques telles que des poignées personnalisées ou des bords profilés directement dans vos conceptions SLA. Ces détails améliorent la convivialité et sont plus faciles et moins coûteux à incorporer que dans les outils traditionnels en métal usiné.

Conception pour la modularité et la personnalisation : utilisez la technologie SLS pour créer des gabarits et des fixations modulaires qui peuvent être facilement personnalisés ou mis à jour. Cette flexibilité permet des ajustements et des remplacements plus rapides que la refabrication d'outils métalliques entiers, ce qui permet d'économiser du temps et de l'argent.

Réduction de l'assemblage grâce à la conception de pièces uniques : regroupez des assemblages complexes en une seule pièce imprimée en 3D, réduisant ainsi le temps d'assemblage et les risques de désalignement. Les technologies SLA et SLS peuvent simplifier les flux de production, en réduisant le nombre de pièces à gérer et à aligner par rapport aux fixations métalliques en plusieurs parties.

Prise en compte des étapes supplémentaires pour la finition de surface : les directives pour le post-traitement des pièces imprimées en 3D varient en fonction de l'application. Pour les gabarits et les fixations destinés à l'usinage mécanique, le post-traitement peut être assez élémentaire : il n'est pas nécessaire qu'ils soient peints, plaqués, revêtus ou extrêmement lisses. Avec le SLA, il suffit de laver et sécher la pièce, puis de retirer les supports. Avec le SLS, il suffit d'éliminer l'excès de poussière et de sabler la pièce. Avec le FDM, il suffit d'enlever les supports et de poncer.

Impression 3D SLA et SLS : des alternatives flexibles et efficaces

Les imprimantes Formlabs Fuse 1+ 30W, Form 4L et Form 4 sont des machines idéales pour la production de gabarits et de fixations pour l'usinage mécanique.

Les fixations pour l'usinage mécanique font partie intégrante du succès d'un atelier mécanique. Ils font le lien entre les machines produites en série pour le fraisage, le tournage, le soudage, la découpe, le perçage, l'alésage, etc. et la pièce unique du fabricant.

L'impression 3D offre une alternative aux méthodes de fabrication traditionnelles pour ces supports de production. La gamme de matériaux et de technologies disponibles, la rapidité et l'efficacité des imprimantes, ainsi que le degré de personnalisation qu'elles permettent d'obtenir, sont autant de raisons qui poussent les entreprises manufacturières à internaliser l'impression 3D. Les entreprises peuvent réduire la charge de travail des opérateurs, améliorant ainsi l'efficacité des processus et, par conséquent, leurs bénéfices.

Pour commencer à réaliser des gabarits et des fixations pour le tournage, le fraisage ou tout autre type d'usinage mécanique, partez de vos besoins : type de matériau, propriétés mécaniques, marges d'amélioration de l'efficacité et volume d'impression nécessaire. L'équipe commerciale de Formlabs peut vous aider à choisir entre les technologies SLS et SLA celle qui convient le mieux à votre application. Pour en savoir plus, demandez un échantillon imprimé en 3D gratuit ou contactez notre équipe pour faire imprimer un fichier spécifique comme échantillon personnalisé.