L’impression 3D SLS améliore l’efficacité de l’atelier d’usinage de TFA

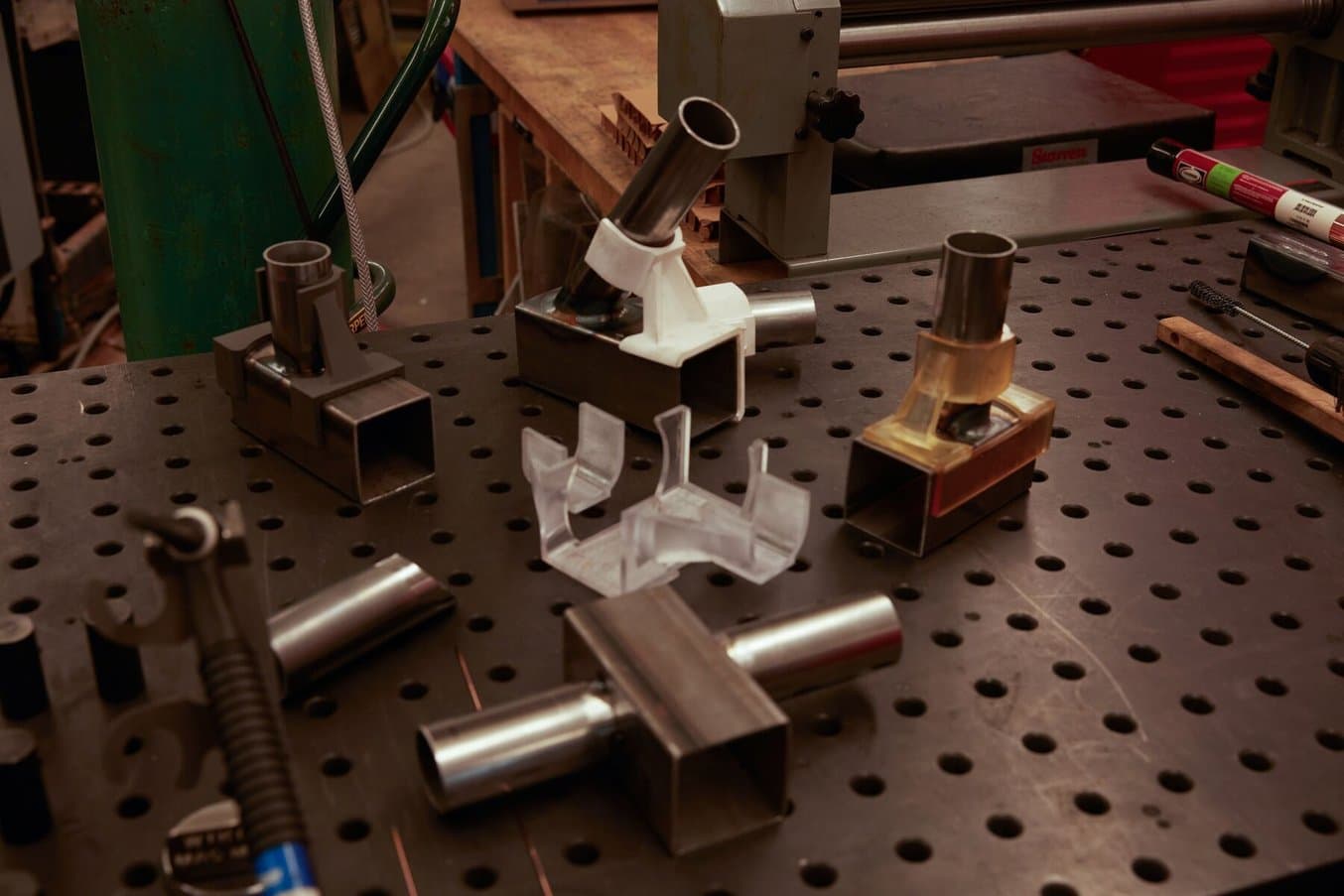

L’impression 3D par frittage sélectif par laser (SLS) est une solution idéale pour créer des pièces finales abordables et à la demande, comme ces tampons de pinces de serrage, qui font le lien entre des produits en constante évolution et la machine de tournage CNC.

The Factory Amsterdam (TFA), un atelier d’usinage basé à New York qui se concentre sur l’automatisation et la production à délai rapide pour des clients du secteur des appareils électroniques grand public, des turbines à gaz et autres, ne manque pas de méthodes de fabrication à sa disposition – de l’usinage CNC aux tournages, en passant par la découpe laser, le formage de tôles, etc. Mais lorsqu’il s’agit de fabriquer des outils périphériques – les outils, gabarits et fixations, masques ou aides qui contribuent à la fabrication des pièces – TFA a besoin d’une solution interne peu coûteuse, flexible et fiable. Nous nous sommes entretenus avec Bradley Matheus, propriétaire de TFA, pour savoir comment les imprimantes 3D SLS de la série Fuse les ont aidés à réduire considérablement les coûts des aides à la fabrication et à améliorer leur efficacité.

« La plupart des tâches que j’accomplis sont rapides et je n’ai donc pas besoin d’y penser. S’il s’agit de quelque chose d’inhabituel que l’équipement dont je dispose déjà ne peut pas traiter, j’utilise simplement l’un de ces roulements et c’est tout. [La Fuse] permet vraiment de résoudre les problèmes. »

Bradley Matheus, propriétaire de The Factory Amsterdam

Production rapide de gabarits et de fixations à faible coût pour la fabrication de pièces métalliques

The Factory Amsterdam (TFA), un atelier d’usinage CNC axé sur l’automatisation, tire parti de la technologie SLS de Formlabs pour gagner en flexibilité et s’adapter plus rapidement aux besoins de ses clients. Ce webinaire donne un aperçu de la méthode étape par étape ainsi que des exemples pratiques avec l’analyse des coûts, les considérations de conception et les meilleures pratiques pour imprimer en 3D des gabarits & fixations et d’autres outils.

Consommables personnalisés de 150 $ à 7 $

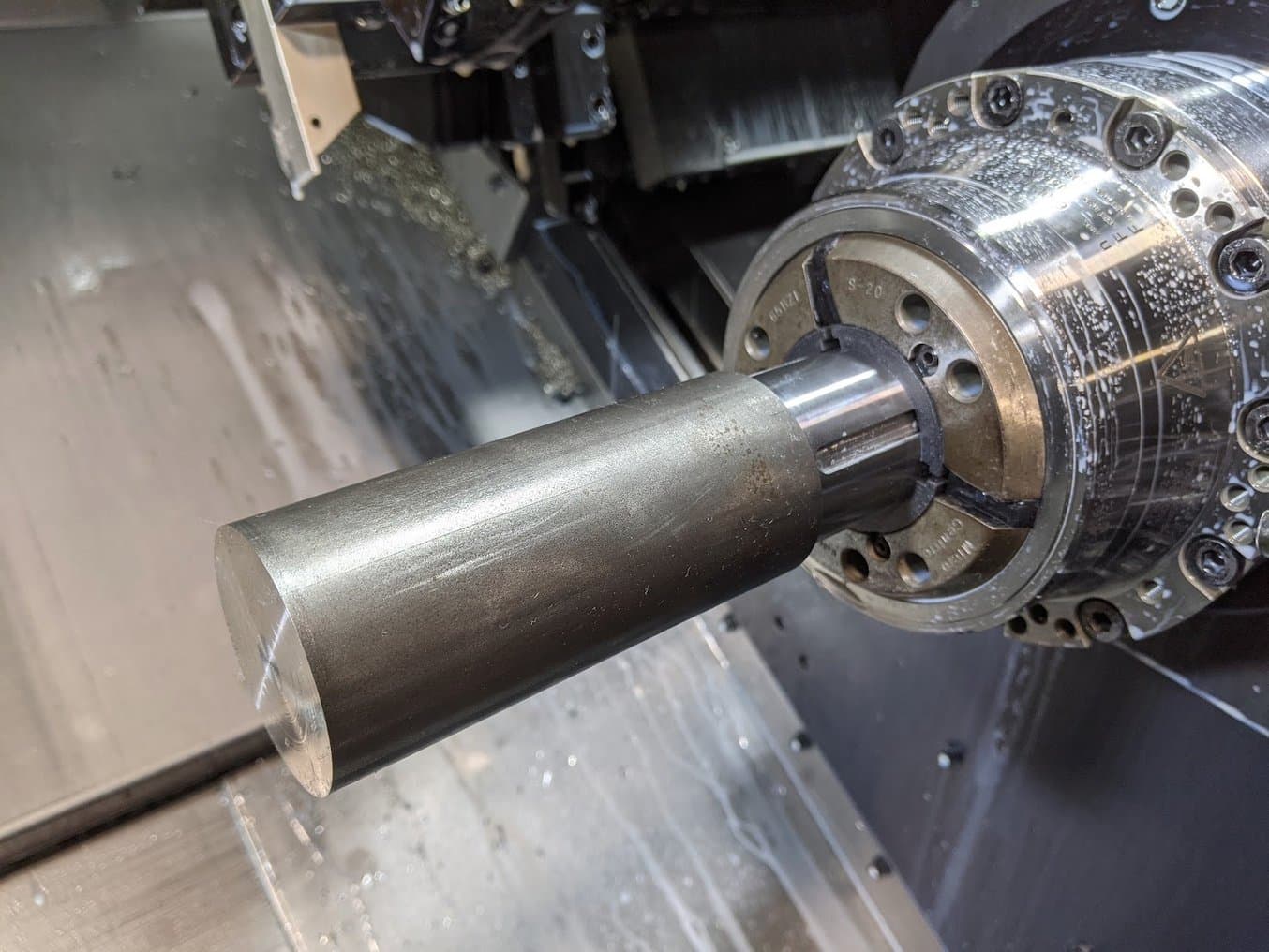

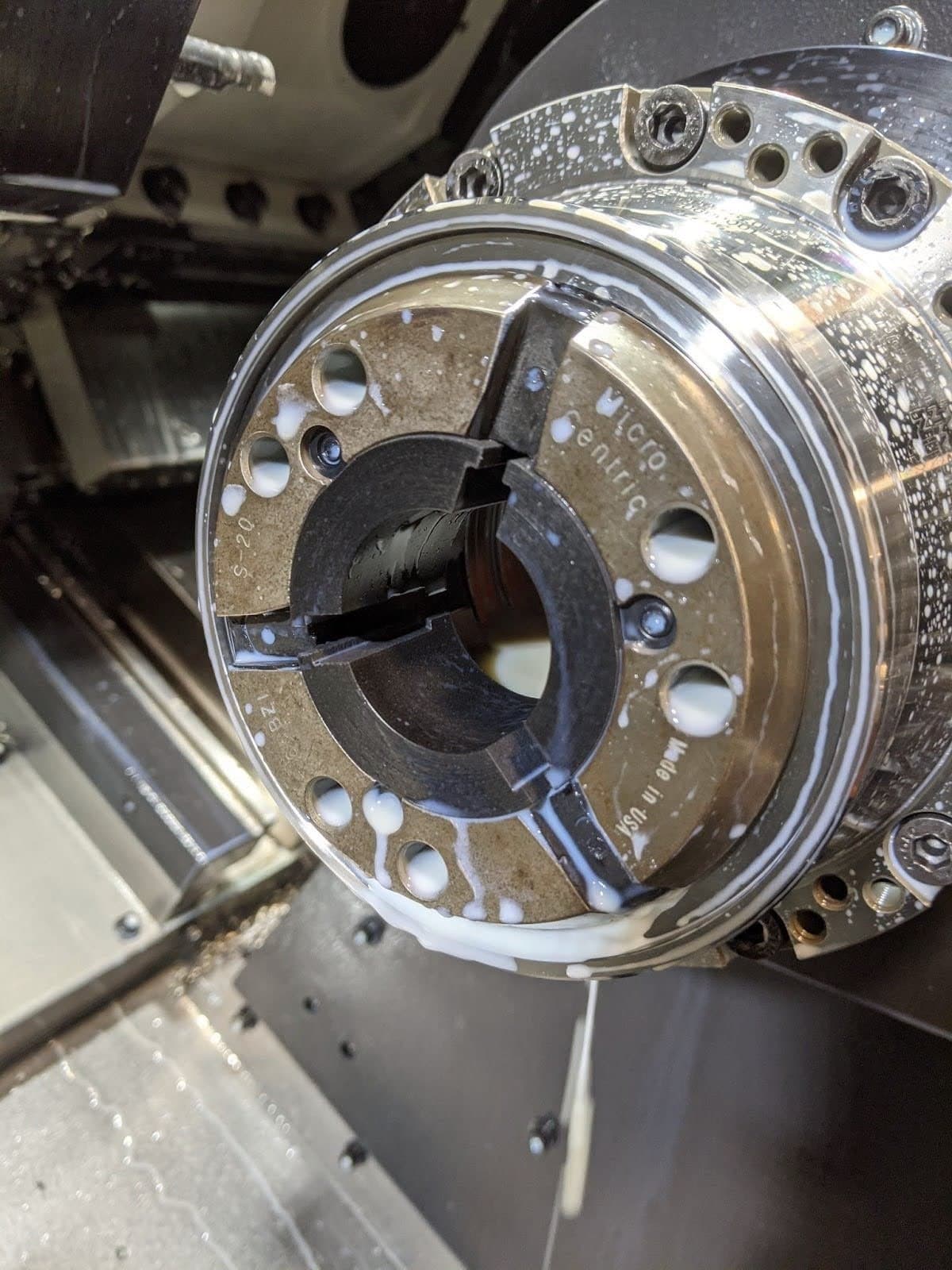

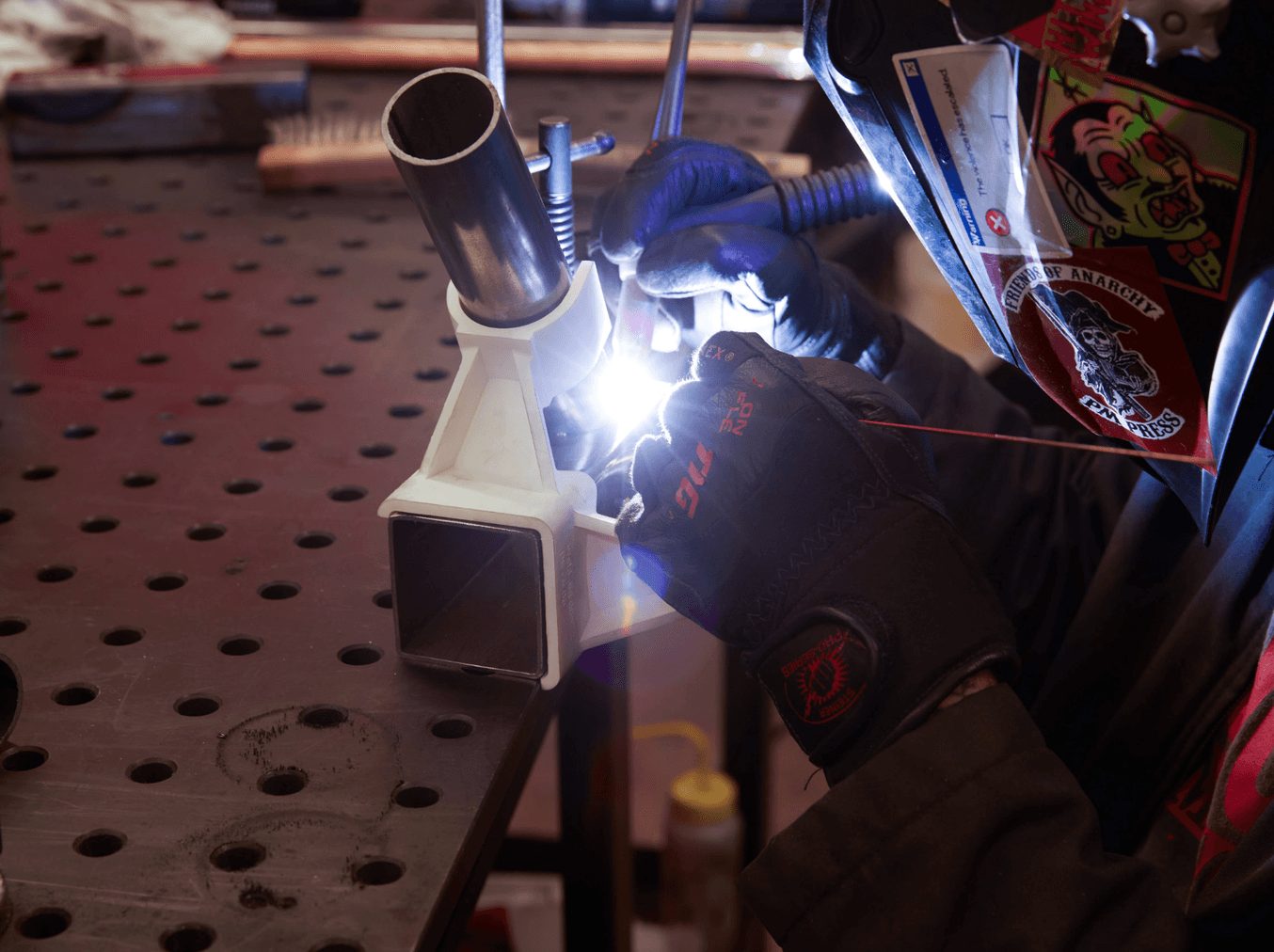

Pour bloquer la partie métallique à l’intérieur du mandrin, des tampons pour pince personnalisés sont nécessaires pour chaque pièce du cycle de production.

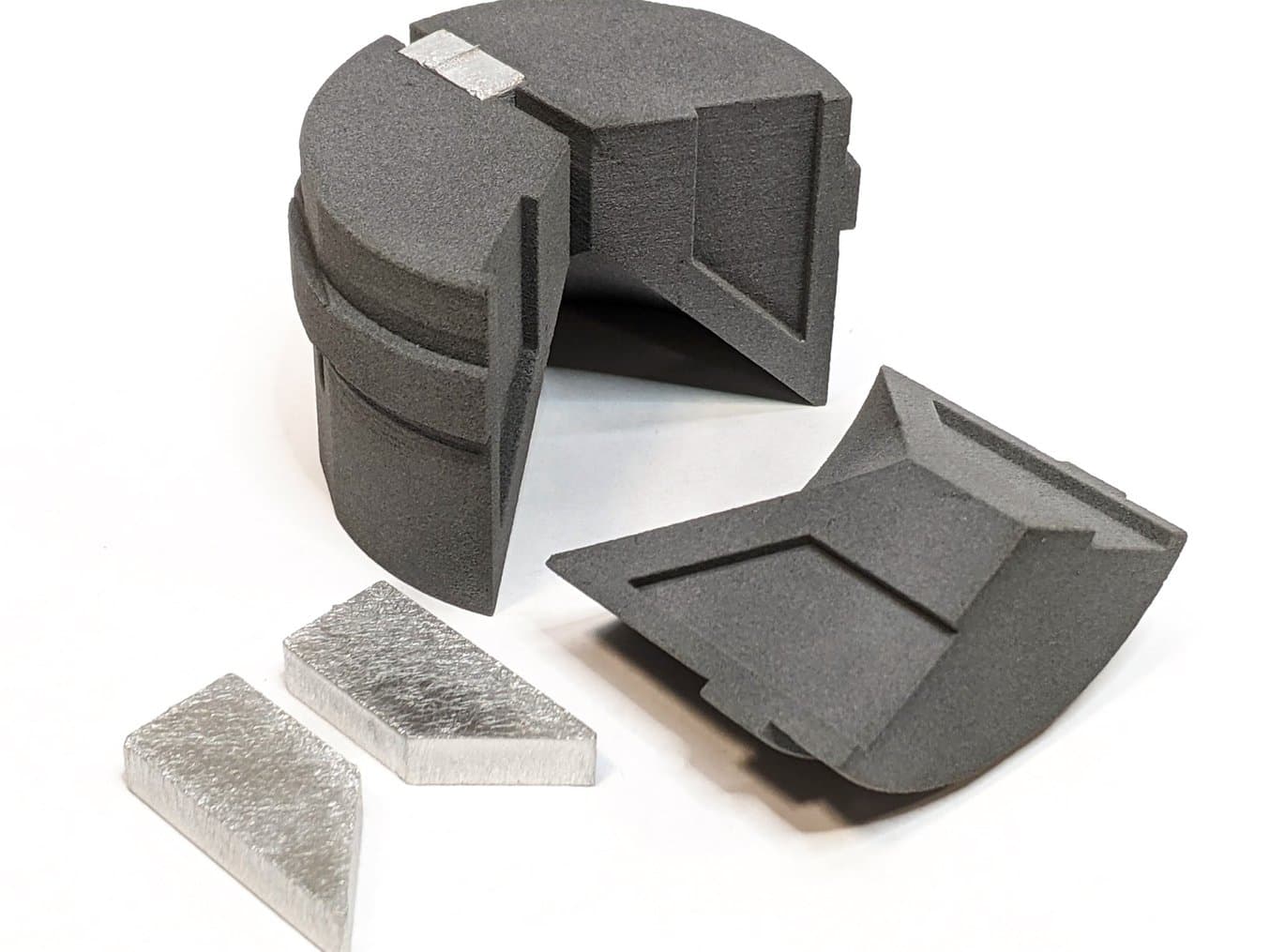

L’impression 3D SLS excelle dans la production de petites pièces telles que ces tampons de pince de serrage, des consommables qui doivent néanmoins supporter un cycle de production complet de 3000 à 4000 pièces et résister aux forces radiales générées par le tour, qui tourne à 3000 tours par minute.

TFA exécute régulièrement des commandes de production de pièces métalliques usinées pour des volumes de commande compris entre 1000 et 10 000 unités. Leur machine de tournage CNC doit être adaptée à chaque nouveau type de produit, et l’un des moyens d’y parvenir est d’acheter des pinces de serrage en acier dotées de roulements interchangeables. Les pinces de serrage s’ajustent à l’intérieur du mandrin pour contenir la pièce métallique brute en toute sécurité, tandis que les tampons sont des inserts amovibles pour s’adapter aux différentes formes de pièces sans qu’il soit nécessaire de changer l’ensemble de la pince de serrage.

Ces pinces de serrage sont des consommables, car elles doivent être adaptées pour chaque tâche – elles sont le point d’intégration entre un appareil standard et un produit de conception unique. « La pièce à laquelle ces pinces s’accrochent peut être déjà usinée et avoir une forme bizarre, de sorte qu’une pince standard n’est pas le meilleur moyen de maintenir cette pièce », explique Bradley Matheus.

Pour vous adapter aux nouvelles conceptions de produits, vous pouvez acheter des pinces de serrage usinables ou principales qui peuvent être modifiées en fonction de votre pièce et de votre appareil, ou un ensemble de pinces de serrage interchangeables. Mais pour chacune de ces solutions, il y a toujours un coût et un délai de production associés. « Les tampons de pince de serrage usinables coûtent encore quelques centaines de dollars l’unité, et il faut compter environ trois semaines pour les recevoir », explique Bradley Matheus. Sur la série Fuse, Bradley Matheus peut imprimer en 3D autant d’ensembles que nécessaire à la demande, pour seulement 7 dollars l’unité.

Fixation de tournage CNC

| Méthode alternative | Impression 3D en interne | |

|---|---|---|

| Équipement | Usinage CNC externalisé des métaux | Série Fuse, Nylon 12 Powder |

| Coût | 150 $ | 7 $ |

| Délai | 3 – 4 semaines | 1 jour |

Bradley Matheus avait essayé de produire ces pièces avec d’autres technologies, comme l’impression 3D par dépôt de fil fondu (FDM), mais il a constaté que les pièces présentaient des signes de fluage et de délaminage et n’avaient pas la résistance chimique nécessaire pour interagir avec les liquides de refroidissement utilisés pendant le processus de tournage. Le liquide de refroidissement est un mélange de 10 % d’huile à base de pétrole et de 90 % d’eau et peut être assez abrasif pour la plupart des plastiques. Les pièces en Nylon 12 Powder ont affiché une excellente résistance chimique tout au long du processus. « Nylon 12 était en fait assez résistante et a extrêmement bien tenu », explique Bradley Matheus.

Les tampons pour pinces imprimés en 3D via SLS doivent être dimensionnellement précis et très exacts afin d’adhérer parfaitement et de s’intégrer dans le mandrin. Tout écart pourrait nuire à l’intégrité du processus de tournage.

Les équipements sont en contact permanent avec le liquide de refroidissement à l’intérieur du tour. Il s’agit d’une huile semi-synthétique, agressive sur de nombreux types de plastique et capable de dissoudre de nombreux matériaux FDM. Nylon 12 Powder résiste aux produits chimiques et ne s’use pas.

L’acquisition de la série Fuse en interne a permis à Bradley Matheus de concevoir sur mesure ces tampons de pince de serrage avec la précision et la résistance nécessaires pour manipuler la pression de serrage et les forces radiales du processus de tournage CNC. Bradley Matheus a utilisé un seul ensemble de tampons de pince de serrage pour des séries allant jusqu’à 3000 pièces pendant plus de cent heures de production, sans aucun signe d’usure.

« Je les ai fait fonctionner sans arrêt. C’est une application assez exigeante. Les impressions ont besoin d’interfaces d’une grande précision et il est très difficile de les produire avec l’impression 3D. C’est là que la Fuse excelle vraiment. »

Bradley Matheus, propriétaire de The Factory Amsterdam

Production rapide de gabarits et de fixations à faible coût pour la fabrication de pièces métalliques

Ce livre blanc présente une méthodologie pour l’utilisation d’imprimantes 3D afin de produire des gabarits, des fixations et d’autres outils pour le travail des métaux. Des études de cas en situation réelle montrent comment les imprimantes Formlabs créent des outils durables, précis et résistants à la chaleur, qui se comportent bien dans des environnements exigeants. Ce livre blanc explique comment les entreprises peuvent réduire les délais et les coûts de production jusqu’à 90 % tout en améliorant la personnalisation et la complexité des outils.

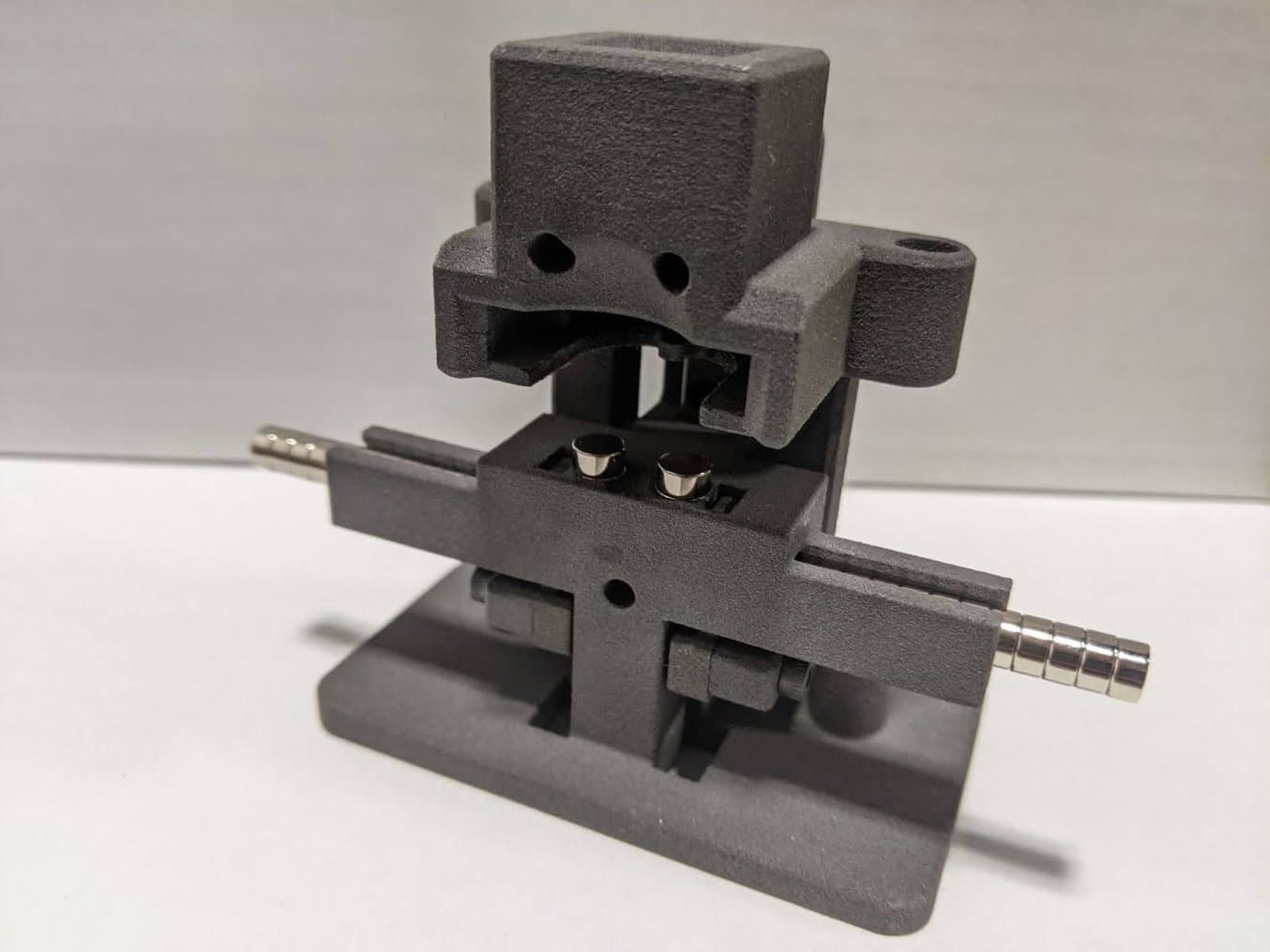

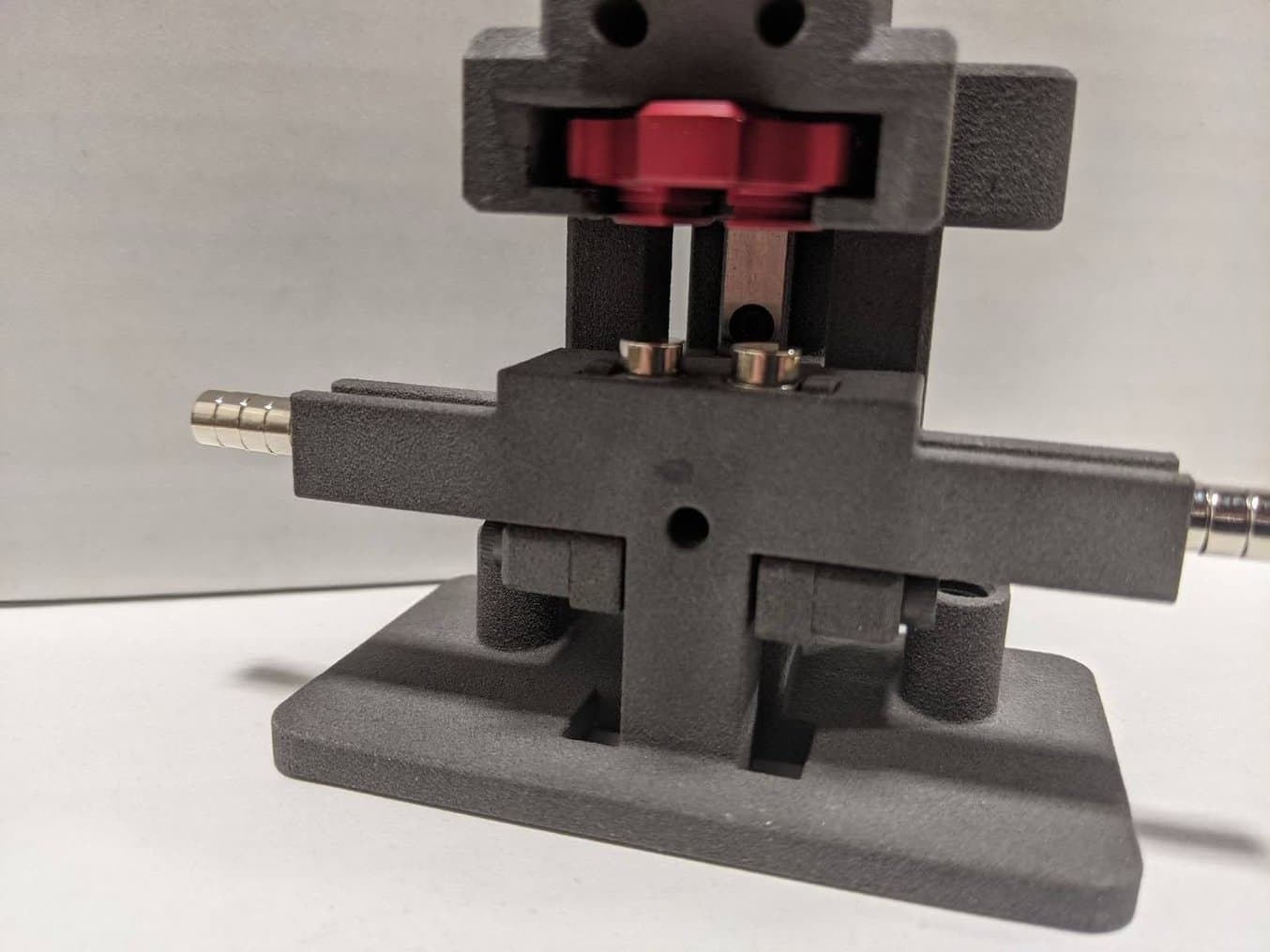

Outils d’assemblage d’aimants

Ce gabarit d’assemblage d’aimants facilite grandement le processus d’assemblage des pièces magnétisées, réduisant l’usure des opérateurs et améliorant la productivité.

La production prévoyait l’installation de 6000 aimants de qualité N52 (une force d’attraction importante) sur une pièce après son usinage. Cela a permis d’améliorer le processus d’assemblage, difficile et exigeant en main-d’œuvre.

Pour une commande de 3000 unités, les pièces ont été usinées puis assemblées avec deux aimants de qualité N52. La main-d’œuvre impliquée était ardue, prenait beaucoup de temps et était éprouvante physiquement pour les opérateurs. Bradley Matheus a conçu un gabarit de presse permettant d’alimenter et d’installer les aimants à l’aide d’un levier de presse manuel, automatisant ainsi la partie la plus difficile du processus. « Les outils d’assemblage pour l’installation d’aimants sont hautement personnalisés pour chaque application, de sorte que nous commanderions un outil personnalisé quoi qu’il arrive. Mais le SLS en interne nous permet d’itérer beaucoup plus rapidement et de produire des composants de très haute précision. Je pourrais usiner quelque chose comme cela, mais moins la durée de l’usinage périphérique est longue, mieux c’est. Nous voulons libérer l’équipement de production », explique Bradley Matheus.

Tout en travaillant au prototypage du gabarit d’assemblage automatisé, Bradley Matheus a mis au point une solution provisoire – un presseur d’aimants ergonomique qui pousse les aimants vers l’extérieur sans trop d’effort manuel.

Cette aide ergonomique à l’assemblage des aimants facilite la séparation et l’installation des aimants sur un produit, retirant ainsi une grande partie de la main-d’œuvre difficile qu’exige le processus manuel. La résistance et le poids léger de Nylon 12 Powder en font un produit facile à utiliser en continu, même lorsqu’il s’agit de distribuer 6000 aimants.

Bien qu’il s’agisse toujours d’un processus essentiellement manuel, le nouvel outil d’assemblage réduit l’usure des opérateurs et accélère la durée d’installation des deux aimants. Ne coûtant que quelques dollars de poudre, de tels outils améliorent considérablement la productivité et aident Bradley Matheus à expédier les commandes plus rapidement.

« La série Fuse nous permet de produire des équipements d’assemblage beaucoup plus robustes et rentables que les autres méthodes. Elle nous permet d’itérer plus rapidement et de produire des pièces très précises sans trop d’efforts. »

Bradley Matheus, propriétaire de The Factory Amsterdam

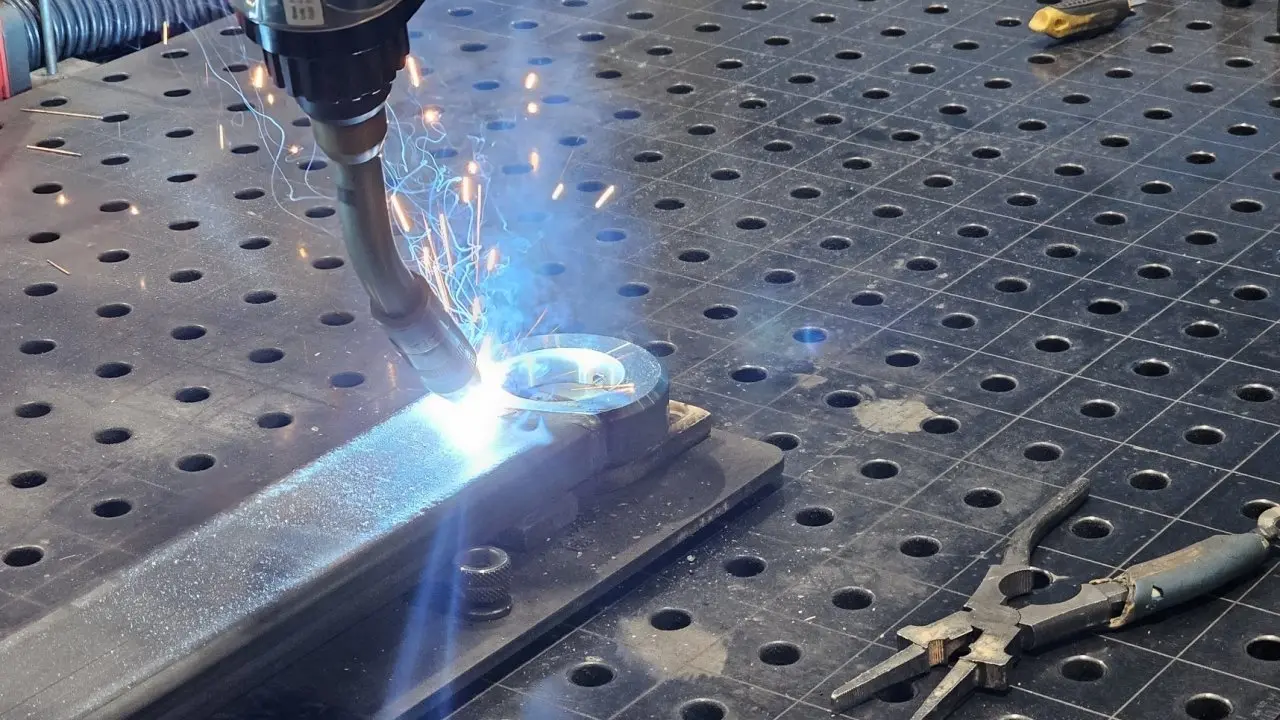

Production rapide de fixations personnalisées pour le soudage grâce à l’impression 3D

Découvrez comment optimiser votre processus d’outillage pour accélérer le prototypage rapide et la production de petites séries de pièces métalliques grâce à des fixations de soudage rapides et modulables. Notre coordinateur de l’atelier d’usinage R&D partage les meilleures pratiques pour l’impression 3D de fixations de soudage, en couvrant les instructions de conception, l’analyse thermique de l’outil, des exemples concrets et une évaluation des coûts.

La partie unique de la production de masse

Les fabricants savent que la conception d’un produit n’est pas la partie la plus difficile – c’est la mise au point de l’équipement et des procédés nécessaires à la fabrication de cette partie des dizaines de milliers de fois qui l’est. Les petites et moyennes entreprises comme TFA disposent des outils nécessaires pour fabriquer tout ce dont elles ont besoin – mais l’usinage d’outils périphériques n’est pas efficace.

La mise en place de l’impression 3D SLS en interne a permis de libérer l’équipement de production de Bradley Matheus tout en continuant à fournir des pièces extrêmement précises et robustes. L’impression en interne de gabarits d’assemblage, de pinces, de dispositifs de serrage, etc., sur l’imprimante SLS de la série Fuse permet à Bradley Matheus de se concentrer sur le développement de son entreprise.

« En ce qui concerne les processus d’assemblage, tout est personnalisé, ce n’est pas quelque chose que l’on peut acheter prêt à l’emploi. Le fait de disposer en interne d’une option de fabrication très flexible est donc un avantage inestimable », explique Bradley Matheus.

Pour en savoir plus sur le travail des métaux, regardez notre webinaire avec TFA, téléchargez notre livre blanc approfondi, ou discutez de votre application avec nos experts. Pour vous rendre compte par vous-même de la qualité robuste des matériaux imprimés en 3D SLS, commandez un échantillon gratuit imprimé en 3D SLS.