Fixations pour le soudage et outils de fin de bras (EOAT) imprimés en 3D SLS chez Etienne Lacroix

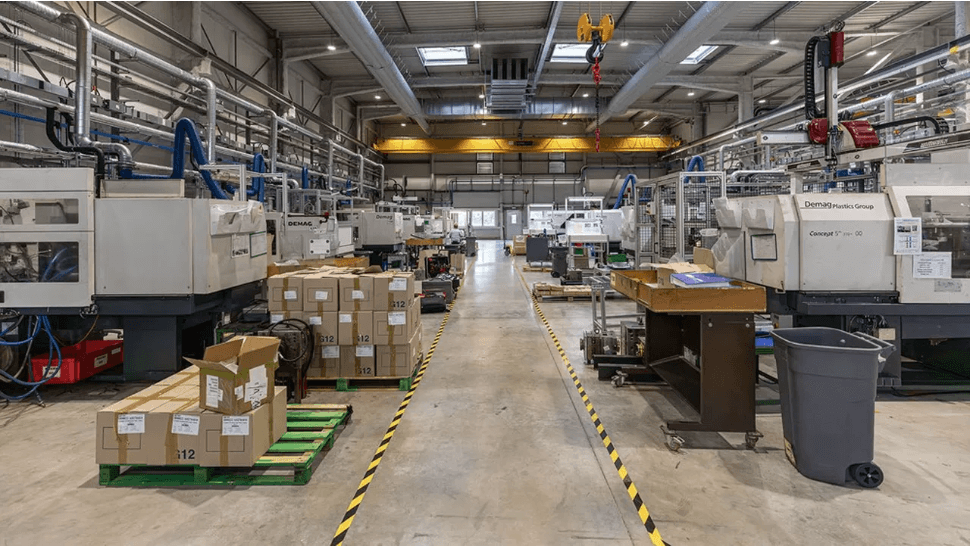

En novembre 2024, le groupe MPM a considérablement développé ses activités pour répondre à la demande croissante. Le nouvel agrandissement de l’usine de Muret, en France, aidera à augmenter sa capacité de production de 25 %, répondant ainsi à l’augmentation de la demande de pièces plastiques de la part des fabricants des secteurs de l’aérospatiale et de la défense.

Dans les procédés de fabrication traditionnels comme le moulage par injection, les coûts par pièce sont si bas que les fabricants sont contraints à une concurrence intense, réduisant leurs marges pour obtenir des contrats par rapport à leurs concurrents. Les fabricants de thermoplastiques qui réussissent le plus ont trouvé des moyens d’améliorer leurs résultats et d’accroître l’efficacité dans l’ensemble des processus de travail traditionnels. L’adoption de l’impression 3D a fait partie intégrante de la refonte du secteur.

Le groupe Etienne Lacroix est l’un des plus remarquables. En effet, il fournit des solutions pyrotechniques complètes pour les secteurs de la défense, de la sécurité et de la logistique. Au sein du groupe, leur filiale MPM est spécialisée dans les commandes de moulage par injection complexes allant jusqu’à 10 000 pièces, avec des calendriers très serrés. L’impression 3D est constante dans leur flux de travail depuis des années, mais l’ajout de l’imprimante 3D à frittage sélectif par laser (SLS) de la série Fuse a permis de réduire de 90 % les coûts de fixation et d’outillage en interne. En deux ans d’impression 3D SLS d’appareils de fixation industriels en interne, MPM a imprimé plus de 4000 pièces sur son imprimante Fuse 1, notamment des EOAT robotiques, des appareils pour le soudage et des appareils d’usinage.

« La Fuse de Formlabs a considérablement réduit nos coûts d’exploitation et nous a aidés à maintenir la production grâce à des pièces rapides et abordables qui résistent à la chaleur, à la pression et à l’impact d’un secteur industriel. »

Jean Ceytte, ingénieur méthodes chez MPM, groupe Etienne Lacroix

Production rapide de fixations personnalisées pour le soudage grâce à l’impression 3D

Découvrez comment optimiser votre processus d’outillage pour accélérer le prototypage rapide et la production de petites séries de pièces métalliques grâce à des fixations de soudage rapides et modulables. Notre coordinateur de l’atelier d’usinage R&D partage les meilleures pratiques pour l’impression 3D de fixations de soudage, en couvrant les instructions de conception, l’analyse thermique de l’outil, des exemples concrets et une évaluation des coûts.

Augmenter le rendement avec le SLS

En commençant par les imprimantes 3D à dépôt de fil fondu (FDM) il y a des années, MPM a adopté l’impression 3D comme un moyen peu coûteux de créer des maquettes de produits potentiels pour ses clients. Le faible coût d’entrée et les matériaux familiers au secteur, comme l’ABS et le PLA, ont facilité l’intégration des imprimantes 3D FDM dans leur flux de travail, mais la technologie a rapidement présenté des limites en termes de fonctionnalité.

L’équipe de MPM a ajouté l’impression 3D par stéréolithographie (SLA) avec la série Form, en commençant par une Form 2 et des résines techniques de base pour des assemblages et des prototypes plus fonctionnels.

Leurs imprimantes 3D SLA ont amélioré la compréhension des clients des concepts de pièces finales et ont rendu le flux de travail de conception des produits plus rapide et plus efficace. La polyvalence des matériaux SLA disponibles a même ouvert les portes à l’impression 3D d’outils pour le moulage par injection. Les moules d’injection imprimés en 3D SLA permettent à MPM d’aller encore plus loin dans le processus de conception avant de commander un outil métallique usiné coûteux, éliminant ainsi les redéfinitions coûteuses. Bien que l’impression 3D FDM et SLA ait ajouté de la valeur et rationalisé leur processus de conception de produits, MPM a vu une opportunité de gains d’efficacité supplémentaires grâce aux aides à la fabrication interne, à l’EOAT et à la production de pièces finales.

Critères techniques pour la fixation industrielle

Le processus de moulage par injection de MPM est une opération industrielle lourde. L’entreprise utilise 23 appareils de moulage par injection ainsi que des postes d’usinage CNC, des robots de soudage, des stations de marquage, de revêtement et d’assemblage, et une gamme d’outils d’automatisation pour faciliter la production de milliers de sous-ensembles en plastique pour leurs clients. Chacune de ces machines est un système hautement technique, avec un besoin quasi constant de pièces de rechange semi-permanentes, d’outils de réglage, de fixations, d’ajouts, etc. « Nos appareils fonctionnent en permanence. Lorsque l’on a besoin d’un ajustement pour remplir une opération, ou d’un remplacement, la production ralentit et nous perdons de la valeur. »

Les fixations pour machines, qu’il s’agisse d’extensions, de pinces, de supports de produits, etc., doivent être dimensionnellement précises pour s’intégrer dans l’assemblage, solides, et souvent usinables et résistantes à la chaleur. Alors que MPM commençait à rechercher des imprimantes 3D pouvant répondre aux critères, l’extension de l’écosystème Formlabs semblait être un moyen facile de procéder à une adaptation. « Nous avions déjà des imprimantes SLA de Formlabs, et nous aimions l’idée de nous développer dans une nouvelle technologie avec le même logiciel de pré-impression et le même système de gestion qui fonctionnait déjà si bien. »

L’écosystème SLS de la série Fuse de Formlabs offrait un moyen accessible de créer en interne des fixations industrielles capables de résister à la pression, à la température et aux exigences de tolérances. « Nous avons essayé des pièces et constaté que nos conceptions imprimées sur la Fuse fonctionnaient bien. » Deux ans après le début du flux de travail SLS avec la série Fuse, MPM a produit plus de 4 000 pièces en Nylon 12 Powder.

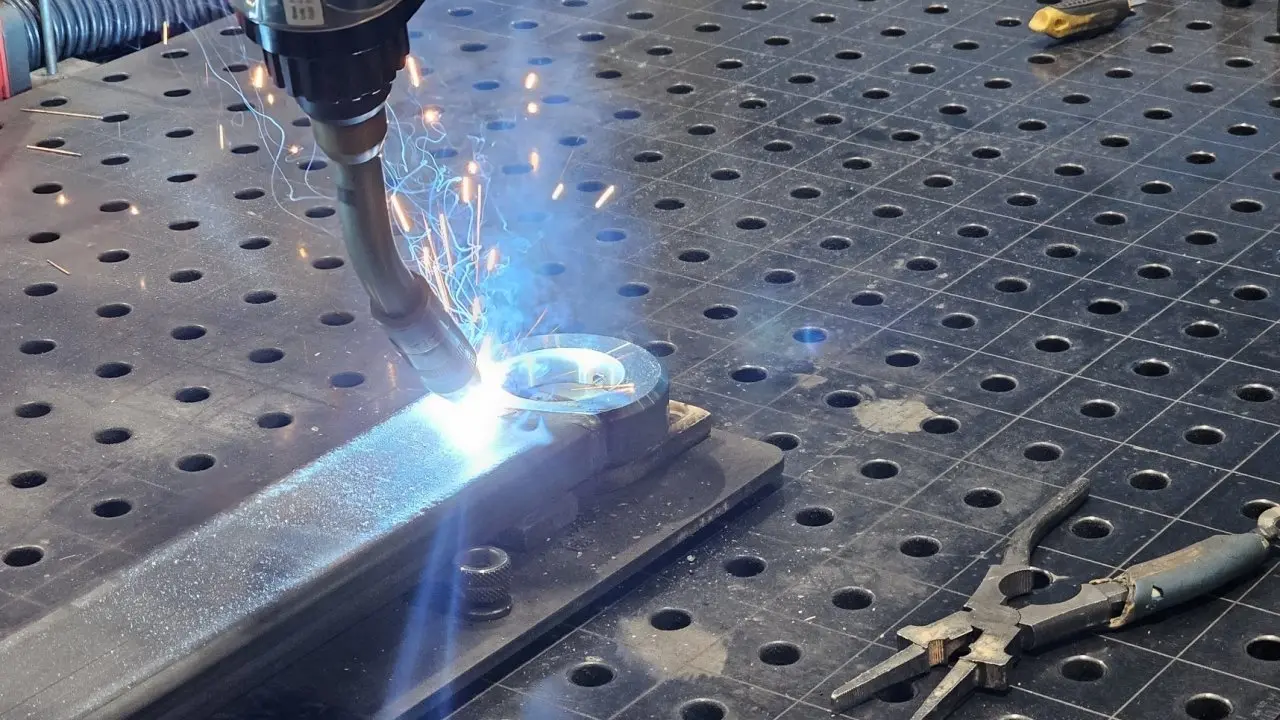

Fixations pour le soudage par ultrasons

Créer des fixations pour les procédés de soudage est un défi pour tous les fabricants qui travaillent avec des pièces métalliques. Un nouvel outil est nécessaire pour chaque nouveau produit - comme les géométries changent, les gabarits et fixations doivent également changer afin d’adapter les nouveaux produits aux processus de soudage standardisés. Ces fixations sont exposées à la chaleur, à la pression et aux vibrations, et doivent souvent durer des milliers de soudures.

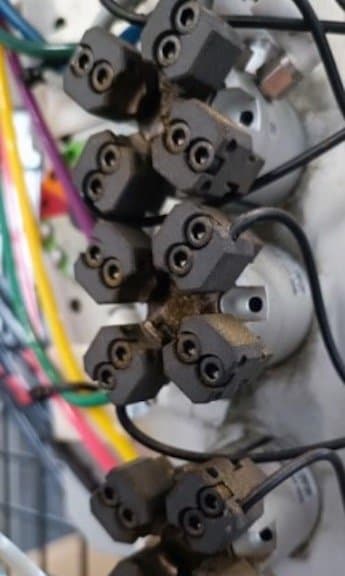

Ces outils sont insérés dans une soudeuse à ultrasons pour maintenir les inserts en laiton en place sur une pièce moulée par injection pendant le soudage. Malgré l’exposition à la chaleur, à la pression et aux vibrations, les fixations imprimées sont toujours fonctionnelles après plus de 3000 soudures. Les outils ont des géométries complexes avec des renforts fins et des détails d’alignement difficiles à usiner ; l’équipe devrait confier le projet à un service d’usinage CNC à cinq axes, ce qui serait plus cher et plus long.

L’impression 3D a permis de réduire les délais et les coûts d’un facteur de quinze, tout en gagnant en précision et en complexité de conception. En outre, les outils imprimés avec Nylon 12 Powder sont plus souples que les fixations en métal et protègent la pièce soudée contre les rayures. Les fixations pour le soudage peuvent être imprimées en 3D avec Nylon 12 Powder pour les processus de soudage à basse température, tels que le soudage par ultrasons ou le soudage par points. Pour les processus de soudage à plus haute température tels que MIG ou TIG, Formlabs recommande l’impression 3D avec Rigid 10K Resin sur les imprimantes SLA de la série Form.

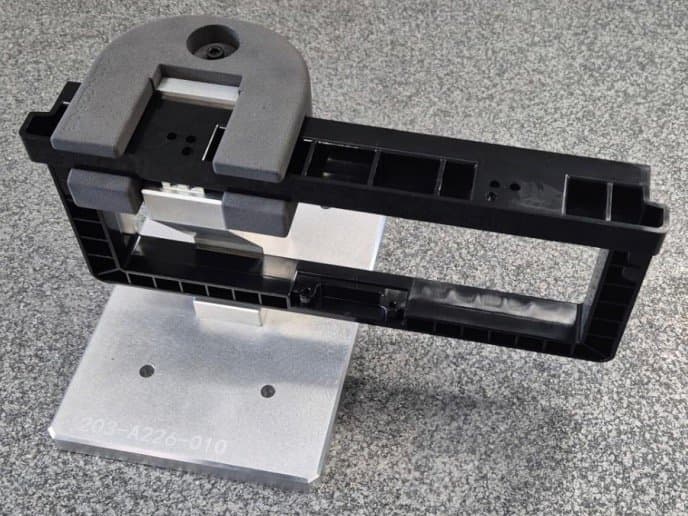

Le dispositif de soudage par ultrasons est la pièce en forme de U placée sur un support métallique pour absorber une partie des forces en action. Sur ce modèle spécifique, ils soudent généralement trois pièces par minute, avec deux soudures par pièce.

Cet appareil est généralement utilisé trois à quatre fois par an pour des séries de 3000 unités chacune.

Application : maintener les inserts en laiton sur une pièce moulée par injection pendant le soudage.

Critères :

-

Exposition à la chaleur, à la pression et aux vibrations

-

Caractéristiques géométriques fines

Méthode de fabrication traditionnelle : usinage CNC

Comparaison des coûts et délais de production : impression 3D SLS vs. usinage en sous-traitance

| Méthode alternative | Impression 3D en interne | |

|---|---|---|

| Équipement | Sous-traitance de l’usinage CNC en métal (cinq axes) | Série Fuse, Nylon 12 Powder |

| Coût | 150 € | 10 € |

| Délai | 2 – 3 semaines | 1 jour |

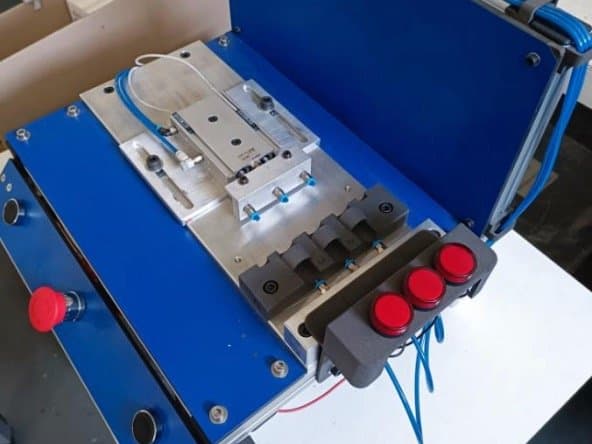

Outillage robotique de fin de bras (EOAT) imprimé en 3D SLS

À mesure que l’automatisation et la robotique avancée prennent de l’ampleur dans le paysage de la fabrication, l’outillage de fin de bras (EOAT) s’impose comme la méthode par laquelle les fabricants peuvent intégrer des appareils standardisés dans des flux de travail uniques. Les composants de l’outil, tels que les pinces, subissent une usure importante au cours d’une journée normale et doivent souvent être remplacés.

L’impression 3D SLS en interne constitue un moyen abordable de produire ces pièces sur demande. MPM a tiré parti de son imprimante 3D SLS de la série Fuse pour créer des EOAT personnalisés afin de remplacer les pinces usées, et a constaté plusieurs avantages immédiats, notamment :

-

Réduction des temps d’arrêt des appareils grâce à des pièces de rechange à la demande

-

Prolongation de la durée de vie du robot en allégeant les pièces de remplacement

-

Diminution du risque de dommages causés par l’outil précédemment métallique qui raye d’autres composants

-

Amélioration de la personnalisation grâce à une production abordable et à des géométries complexes

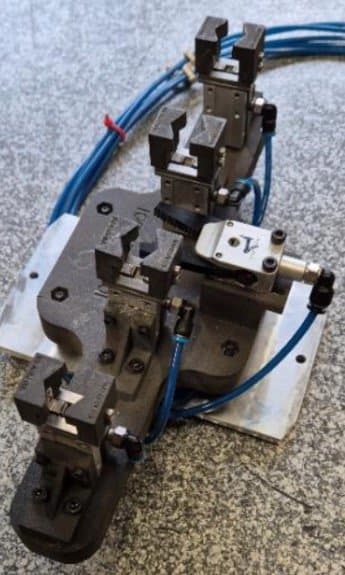

Un robot EOAT spécifique est utilisé chaque mois pour livrer une série de production de 5000 unités de pièces surmoulées. Le robot se compose de 32 pinces qui saisissent des inserts métalliques chauds (80 °C) et les placent à l’intérieur du moule d’injection. Les pinces étaient auparavant fabriquées en plastique, et sous-traitées au fournisseur d’origine. Elles s’usaient rapidement et devaient être remplacées après deux séries, soit environ 10 000 unités. Chacune d’entre elles coûte 55 €, soit 1760 € par robot, avec trois semaines de délai de production.

Avec la série Fuse, l’équipe peut les imprimer en une journée pour 1 € chacune. Les pinces en Nylon 12 Powder sont plus légères que les pinces d’origine et résistent beaucoup mieux aux hautes températures des inserts. Après un an d’utilisation et environ 60 000 pièces, elles sont toujours fonctionnelles. L’équipe a réduit ses coûts par un facteur de 330 et ses délais de production par un facteur de 15. L’équipe économise plus de 10 500 € par an avec cette seule pièce.

| Méthode alternative | Impression 3D en interne | |

|---|---|---|

| Méthode | Sous-traitance des pinces disponibles dans le commerce | SLS en interne : Série Fuse |

| Coût par an | 10 560 € | 32 € |

| Délai | 3 semaines | 1 jour |

La série Fuse est idéale pour créer des EOAT personnalisés et légers pour la saisie d’inserts métalliques chauffés. Ici, ce robot possède 32 mâchoires qui contrôlent les pièces par fibre optique et sont imprimées sur la série Fuse en Nylon 12 Powder.

Ce robot comporte quatre mâchoires imprimées en 3D SLS ainsi qu’une platine, ce qui coûte seulement quelques dollars par rapport au prix antérieur des composants en plastique issus de la sous-traitance.

De nouvelles utilisations pour le SLS interne

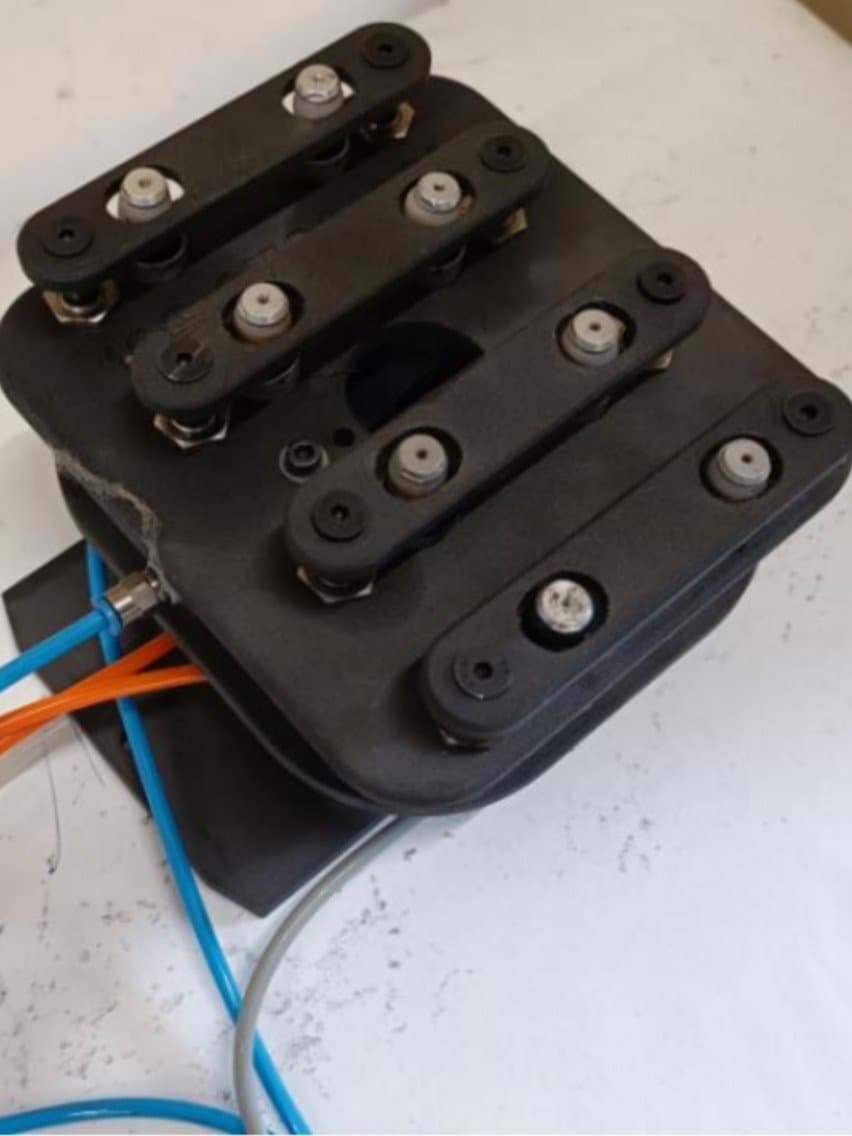

Les cavités d’aspiration vissées sont faciles à ajouter grâce à l’utilisation d’inserts filetés dans les pièces imprimées Fuse et sont utiles pour créer ces cartes robotiques.

La durabilité du nylon en fait un excellent ajustement pour créer ce type de composants, qui doivent supporter beaucoup d’usure.

Le fait d’avoir accès à Fuse en interne signifie que lorsque l’équipe remarquera un problème ou une inefficacité, elle aura la possibilité de concevoir immédiatement une solution. Lorsqu’ils ont remarqué qu’ils avaient besoin de cartes personnalisées pour un appareil robotique, ils ont pu imprimer une carte solide et légère avec des pièces filetées pour des cavités d’aspiration auto-taraudeuses. La résistance et le poids léger du nylon imprimé en 3D par SLS permettent une géométrie complexe qui maximise la structure et le support tout en minimisant le volume.

La série Fuse est utilisée de différentes manières. Des outils et des pinces personnalisés aux dispositifs de serrage pour l’usinage, le fait d’avoir des moyens de production aussi accessibles permet à MPM de réduire les temps d’arrêt et de rendre chaque opération plus efficace.

Les plateaux de collage comme celui-ci réduisent les temps d’arrêt et les inefficacités : un opérateur peut travailler immédiatement sur une pièce encore chaude, à condition qu’elle soit maintenue en toute sécurité dans un tel plateau.

Les capacités d’utilisation finale des pièces imprimées en 3D SLS sont également utiles dans les situations où des produits chimiques ou de la chaleur peuvent être présents.

La série Fuse est idéale pour créer des assemblages complexes qui doivent comprendre des composants électroniques et résister à la chaleur et à l’usinage.

La précision est également importante, afin que les pièces finales puissent s’ajuster de manière fiable sur leur support.

Les sillons peu profonds et les caractéristiques définies sont facilement gérés par la série Fuse.

La résolution des problèmes : SLS en interne

Les outils d’automatisation et la robotique peuvent aider les fabricants à augmenter leur production et à améliorer leur efficacité, mais ils posent également des défis lors de l’intégration, de la maintenance et du remplacement. L’impression 3D SLS peut aider à surmonter ces difficultés en apportant des solutions internes à toute une série de problèmes. Des dispositifs de serrage résistants à la température et aux produits chimiques, qui améliorent la sécurité, aux fixations qui réduisent le risque de pièces endommagées et augmentent la productivité, l’outillage imprimé en 3D SLS peut offrir d’énormes avantages pour chaque flux de travail de fabrication complexe.

La société MPM et, plus largement, le groupe Etienne Lacroix ont pu réduire leurs coûts d’exploitation et augmenter la durée de vie de leurs coûteux systèmes robotiques avancés grâce à l’impression 3D SLS à la demande d’EOAT, de gabarits et de fixations, de dispositifs de serrage et plus encore.

Pour en savoir plus sur le travail des métaux, consultez notre page sur les applications. Pour tester les propriétés des matériaux imprimés en 3D par SLS, comme le nylon, le TPU ou le polypropylène, demandez un échantillon gratuit imprimé en 3D par SLS.