Pourquoi les nouvelles technologies ne suffisent pas à transformer la production industrielle

Cet article, rédigé par Jon Bruner, directeur de Digital Factory, est paru dans le dernier rapport Digital Factory et expose de façon exhaustive la façon dont les nouvelles technologies sont en train de transformer les modes de développement, de conception, de fabrication et de vente de produits. Télécharger le Rapport Digital Factory gratuitement (en anglais).

Alors que l'électrification s'étendait dans les usines à la fin du 19 ème siècle, les responsables s'attendaient à des gains importants de productivité. Il semblait évident que remplacer les moteurs à vapeur et les roues à aube par des moteurs électriques allait augmenter l'efficacité des usines, mais ces gains ne se sont pas matérialisés immédiatement. Cela a pris presque 40 ans, jusqu'au début des années 20, avant que les mesures de productivité ne révèlent l'effet de l'électrification.

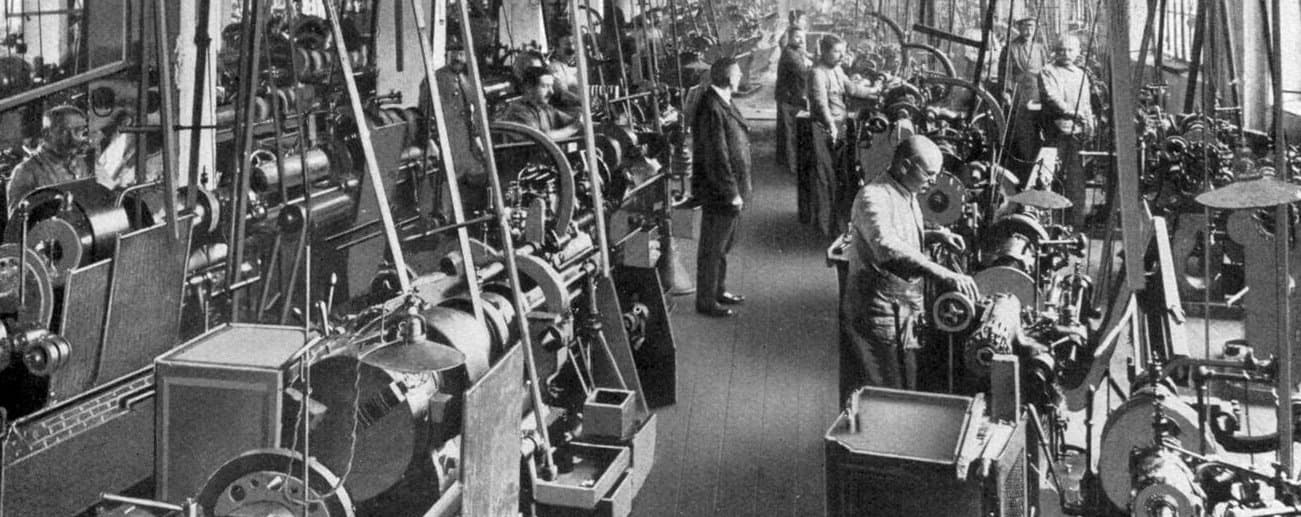

Le problème, décrit par l'économiste de l'Université de Stanford Paul David, dans un article désormais classique paru en 1990, de « La dynamo et l'ordinateur », résidait dans le fait que les dirigeants du 19ème siècle n'avaient pratiquement pas reconfiguré les usines. Ils avaient simplement relié des moteurs électriques aux systèmes existants, pour alimenter les machines à l'aide d'arbres d'entrainement rotatifs, de poulies et de courroies. Les moteurs électriques se sont révélés un peu plus efficaces que les anciennes sources d'énergie qu'ils remplaçaient, mais ils n'ont pas amené une transformation économique notable des usines.

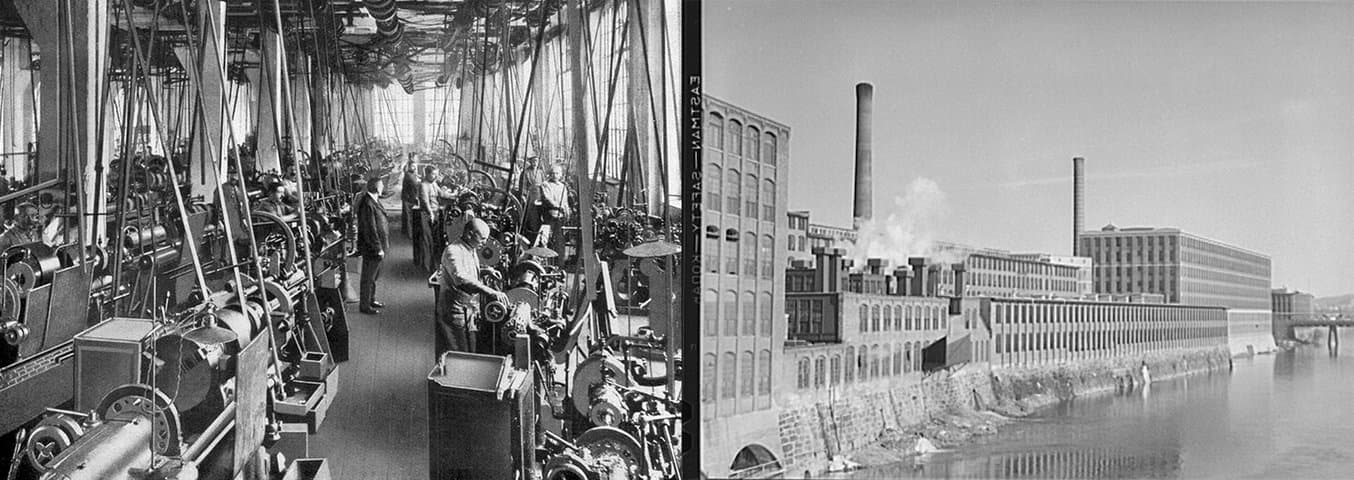

À gauche : Les tours dans cet atelier de machines fonctionnent à l'aide de courroies reliées à des arbres rotatifs, fixés sur toute la longueur du plafond. Ces arbres d'entrainement en ligne reliaient chaque machine à une source d'énergie unique, généralement un moteur à vapeur ou une roue à aubes. À droite : Ces arbres étaient dangereux, inefficaces et sans flexibilité d'installation. La puissance se dissipant rapidement sur la distance, les usines devaient être compactes et comportaient souvent plusieurs niveaux pour rapprocher les machines des sources d'énergie, comme dans le cas de ces moulins de fabrication textile à Lawrence, Mass. (Image : Lathes.co.uk, Bibliothèque du Congrès)

La transformation s'est finalement produite dans les usines de la génération suivante, dans les années 1910 et 1920, lorsque les responsables ont tiré parti de la flexibilité et de l'évolutivité de l'entrainement électrique en plaçant un moteur dans chaque machine plutôt que de les relier à des systèmes centralisés d'entrainement en ligne.

Le résultat a été une reconfiguration radicale de la production industrielle. Les usines ont pu être organisées autour du flux des pièces et des opérations et non en fonction des contraintes du flux de transmission de la puissance mécanique. Les différents départements de l'usine ont pu travailler indépendamment en fonction de la demande et les usines ont pu être facilement modifiées pour suivre l'évolution des conditions du marché et des exigences des produits. C'était la naissance de l'usine moderne.

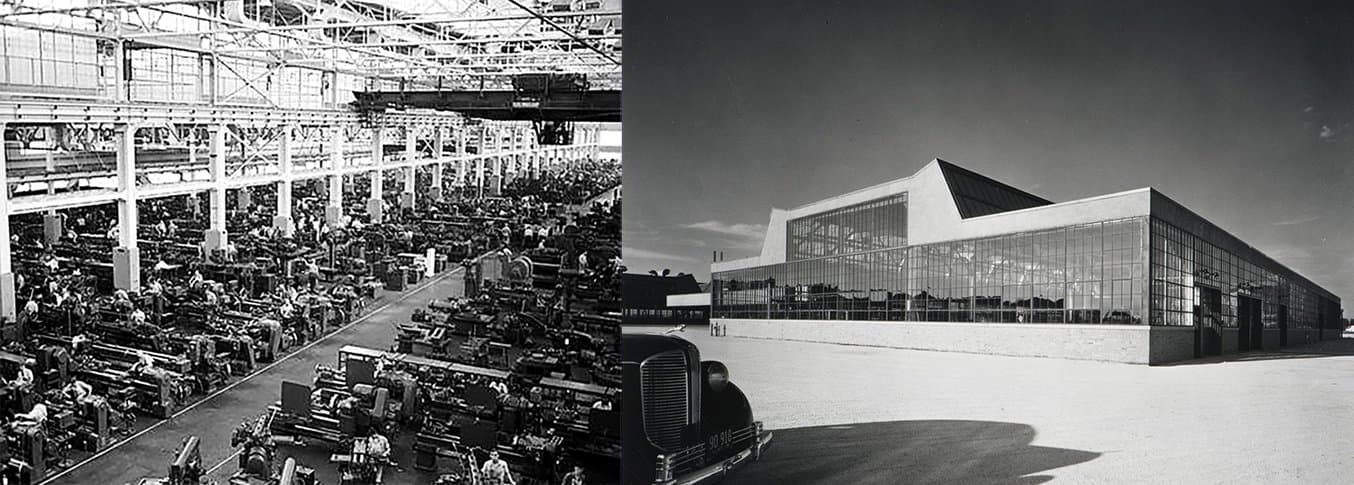

L'usine moderne est née du passage à des machines fonctionnant individuellement. Avec la disparition des arbres d'entrainement en ligne, les usines pouvaient disposer de hauts plafonds, d'installations flexibles, d'une lumière abondante et d'une meilleure sécurité des environnements de travail. La transmission de l'énergie n'étant plus mécanique, elles ont pu atteindre des dimensions que les arbres rotatifs ne permettaient pas. À gauche : Un atelier de machines dans une usine Ford de bombardiers pendant la Seconde guerre mondiale. À droite : Une usine Dodge en 1938, conçue par Albert Kahn. (Image : Bibliothèque du Congrès, Centre canadien pour l'architecture)

Aujourd'hui, les cadres en production industrielle se trouvent face à une transition similaire. Une gamme très diversifiée de technologies numériques, parmi lesquelles l'impression 3D, l'intelligence artificielle, les appareils connectés et la robotique industrielle, promettent des réorganisations de la fabrication, et ce à tous les niveaux, depuis la conceptualisation des produits et leur prototypage, jusqu'aux services après-vente, en passant par la production et la distribution. Considérées individuellement, ces technologies peuvent remplacer d'anciens processus en réalisant des bénéfices marginaux. Mais, en tenant compte de l'expérience du début du 20ème siècle, les résultats majeurs reviendront aux responsables qui auront su réinventer complètement leur activité pour tirer parti de ces nouvelles technologies.

Les résultats de la transformation numérique sont, entre autres :

- Le développement rapide et flexible de produits, permettant d'améliorer l'expérience client et de satisfaire rapidement et précisément les besoins des marchés

- De nouveaux modèles d'activités, comme la personnalisation de masse, l'intelligence connectée et les produits en tant que services

- La baisse des coûts fixes nécessaires à l'introduction de nouveaux produits et réduction du risques associés à ces nouveaux produits

- Efficacité de gestion et efficacité opérationnelle

La numérisation a déjà reconfiguré les secteurs des communications, des loisirs, de la publicité et de la finance, des secteurs où l'actif principal est un type d'information, facilement transmissible par Internet. Le commerce de détail est actuellement en cours de transformation, avec Amazon qui fait le lien entre les monde numérique et physique à l'aide d'une combinaison de logiciels, de réseaux logistiques intelligents et de marchés bilatéraux.

C'est maintenant le tour de la production industrielle. Des machines connectées, la fabrication additive et la robotique industrielle de prochaine génération ont fait des logiciels et des données des moteurs de la création de valeur pour les industriels. Les entreprises industrielles qui ont compris les nouveaux modèles d'activité numérique vont prospérer et les autres resteront derrière.

Le rapport de The Digital Factory cherche à donner une vision cohérente de la façon dont la fabrication additive, l'intelligence artificielle et les données machines vont transformer le secteur de la production industrielle. Dans les chapitres suivants, nous présentons un résumé des avancées technologiques et les impacts qu'elles devraient avoir, non seulement sur la production industrielle en soi, mais aussi sur le cycle de vie complet des produits, dont les étapes, depuis la conception initiale jusqu'aux services après-vente, vont être de plus en plus intégrées au moyen de logiciels.

Chacune de ces technologies sont des transformations en elles-mêmes, et leur ensemble constitue une nouvelle révolution industrielle. Comme les responsables qui ont réinventé leurs usines grâce à l'électrification, les responsables actuels vont devoir comprendre les capacités de refondation des nouvelles technologies pour pouvoir prospérer.

Télécharger le rapport The Digital Factory gratuitement (en anglais).