프랑스 브레스트에 본사를 둔 엘립티카(Elliptika)는 RF 및 마이크로웨이브 제품과 솔루션의 설계 및 개발 전문 기업입니다. 이 회사는 탈레스(Thales) 같은 기업에서 자동차, 방위, 의료, 교육 산업의 연구 개발에 사용되는 최첨단 맞춤형 필터 및 안테나를 설계합니다.

컴팩트함과및 초고도의 이율 같은 까다로운 요구 사항을 충족하는 한편 비용을 낮추고 설계를 신속하게 제공하기 위해 회사는 기존 제조 기술의 한계를 뛰어넘어야 했습니다.

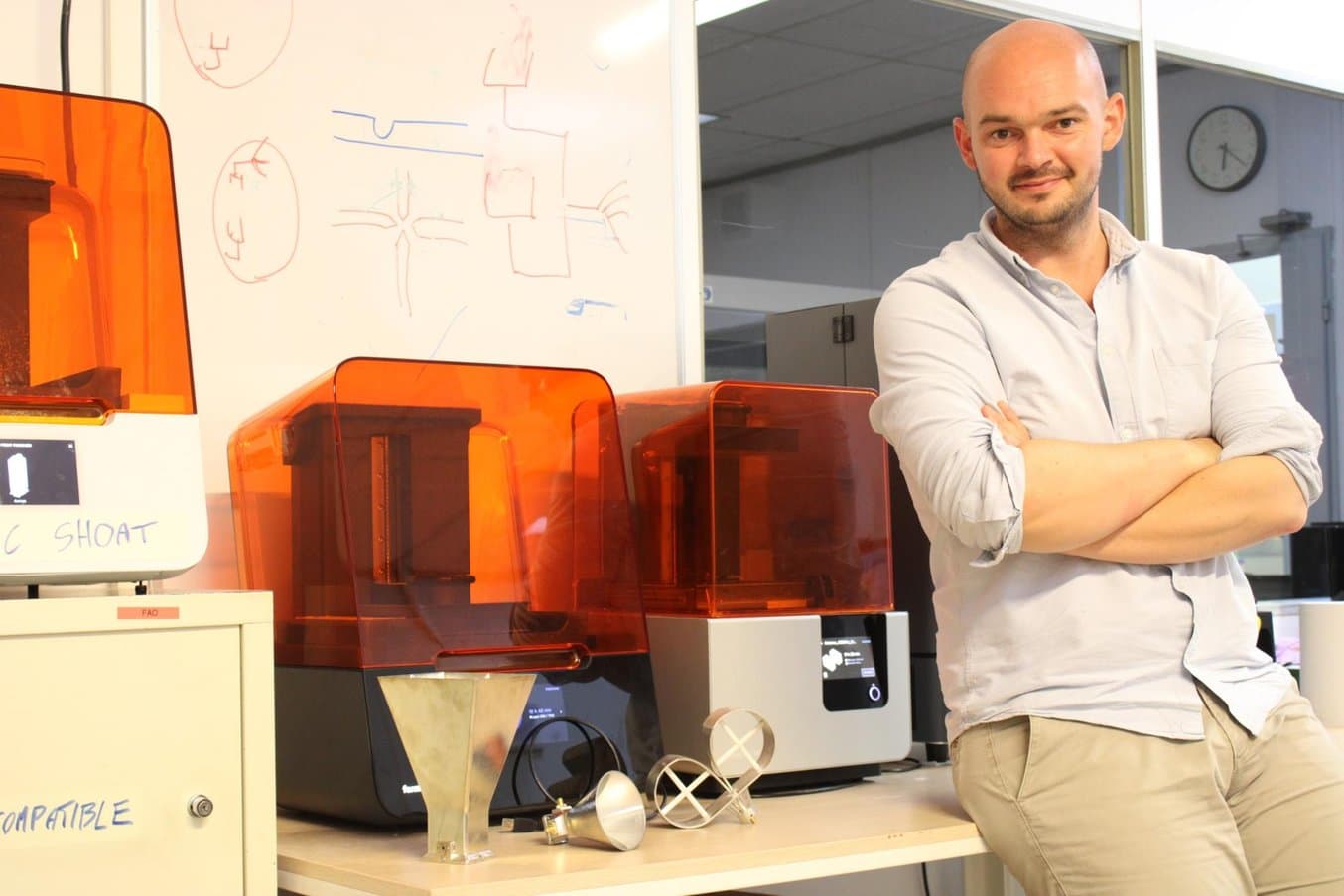

엘립티카의 무선 주파수 설계자인 그웬달 코셰(Gwendal Cochet)와 알렉상드르 몽쉑(Alexandre Manchec)이 3D 프린팅과 전기 도금을 이요해 고성능 안테나를 제조하며 비용과 리드 타임을 90% 이상 절감한 방법을 알아보세요.

금속의 강점: SLA 파트 전기 도금의 전략과 사용 사례

다음 내용에서 엔지니어가 레진 3D 프린트물에 금속을 추가하는 법, 하이브리드 금속 파트가 최종 사용 강도 및 내구성을 포함해 꼭 여기에 국한된 것만은 아닌 놀라운 응용 분야의 세계를 향해 포문을 열어젓히게 된 이유를 알아보세요.

3D 프린트물의 전기 도금 진행 방법

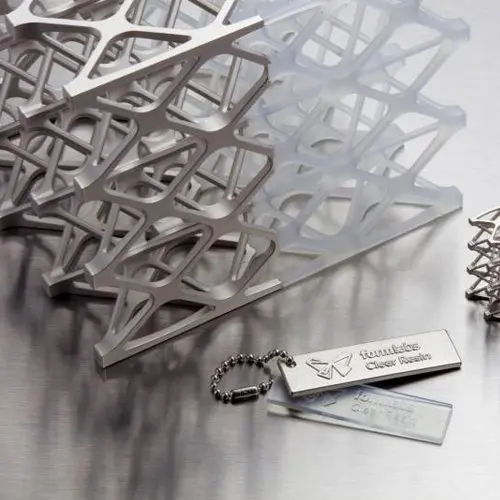

안테나가 전파를 보내려면 전기 전도성이 필요합니다. 플라스틱 3D 프린팅 파트는 전기 전도성이 없지만 무한에 가까운 설계 자유도, 우수한 기계적 특성과 열적 특성을 가진 소재입니다. 이러한 이점을 전기 도금과 결합하면 원하는 전도성을 얻을 수 있으므로 맞춤형 안테나 제작에 더할 나위 없이 훌륭한 솔루션이 됩니다.

엘립티카의 팀은 다양한 적층 제조 공정으로 작업해본 후 광경화성 수지 조형 방식(SLA) 3D 프린팅 이 전기 도금에 가장 적합하다는 것을 발견했습니다.

코셰씨는 “RF 구성품은 표면이 매끄러워야 거친 표면으로 인한 손실을 방지할 수 있습니다. 예를 들어 용융 적층 모델링 방식(FDM) 프린터에서 레이어 면적이 넓은 상태로 사용하면 문제가 됩니다. 증가된 손실 외에도 파트 표면이 거칠면 도금이 달라붙지 않아서 전기 도금 공정 중에 문제를 일으킬 수 있습니다. SLA 파트를 사용하면 그런 문제가 없습니다.”라고 전했습니다.

팀은 처음에 Form 2 SLA 프린터로 시작한 다음 나중에 후속 제품인 Form 3를 구매했으며 가장 최근에는 COVID-19 팬데믹과 관련된 구호 프로젝트를 지원하기 위해 7대의 Form 3B 프린터를 추가했습니다. 전기 도금용 파트 제조에는 주로 White Resin을 사용하지만 Tough Resin과 High Temp Resin도 모두 전기 도금하여 기계 파트에 사용했습니다.

전기 도금은 다음과 같은 과정을 거쳐 진행합니다.

코셰씨는 "파트를 3D 프린팅한 후 서포트를 제거하고 표면을 세척한 다음 경화시켜야 합니다. 그런 다음 프린팅된 파트에 화학 공정을 거쳐 구리층(약 3µm)을 얇게 도금합니다. 마지막으로 파트에 표면 마감 처리할 수 있습니다. 예를 들어 더 두꺼운 주석 층 같은 거죠”라고 일러주었습니다.

전기 도금의 다양한 단계: 3D 프린팅 플라스틱 파트, 서포트 제거 후 경화된 파트, 구리로 전기 도금된 파트, 주석 코팅이 된 최종 전기 도금 파트(왼쪽에서 오른쪽 순)

비용 및 리드 타임 90% 이상 절감

안테나는 대부분 연구 개발에 사용되므로 엘립티카가 제조해야 할 생산량은 대체로 단일 장치에서 약 20개에 이르는 소량입니다.

알렉상드르는 “3D 프린팅은 매우 경쟁력 있는 비용으로 복잡한 안테나를 생산할 수 있는 기술이라서 아주 흥미로운 분야입니다. 저희는 가공 및 사출 성형과 같은 다른 솔루션으로는 작업하고 싶지 않아요.”라고 했습니다.

이러한 전통적인 생산 공정으로는 안테나 하나를 제조하는 데 최대 3개월이 걸릴 수 있습니다. 여기에는 필요한 공구를 생산하는 데 필요한 리드 타임과 설계 세부 사항에 대한 서비스 제공업체와의 커뮤니케이션이 포함됩니다.

코셰씨는 “인하우스 3D 프린팅을 사용하면 이틀 만에 작동하는 파트를 손에 쥘 수 있습니다. 하루는 프린팅, 하루는 도금, 그리고 작동하는 거죠. 이것은 훨씬, 아주 훨씬 짧은 시간입니다. 아웃소싱으로 안테나 하나를 제조하려면 약 €3000의 비용이 들기 때문에 가격에도 정말 큰 차이가 있습니다. 프린팅하면 아마 €20 정도가 들 것입니다. [3D 프린터 비용을 고려할 때] 이 안테나를 만드는 비용은 한 번의 작업으로 모두 회수할 수 있습니다.”라고 했습니다.

| 안테나 제조 비용 | 비용 | 리드 타임 | ||

|---|---|---|---|---|

| SLA 3D 프린팅 | €20 | 2 일 | ||

| 아웃소싱 | €3000 | 최대 3개월 |

$3500 가격의 프린터로 금속 3D 프린팅과 가장 흡사한 결과물 획득

In this webinar, learn how electroplating expands the material palette of SLA 3D printing to achieve high-stiffness, wear resistant end-use parts.

맞춤화와 신속 개발로 새로운 시장 기회를 열다

3D 프린팅과 전기 도금은 회사에도 새로운 시장 기회를 열었습니다.

코쎼씨는 “3D프린팅을 도입하기 전에는 PCB 안테나와 필터만 도금했어요. 이제 볼륨 파트도 만듭니다. 할 수는 있었지만 우리와 같은 소규모 기업에게는 불가능했습니다. 우리 고객을 위해 로운 안테나를 아주 빠르게 개발해야 하며 3D 프린팅 도입 이전에는 너무 오래걸리고 비용이 많이 들었습니다.”라고도 했습니다.

코셰씨는 “저희 입장에서 맞춤화는 아주 쉬워서 고객에게 매우 빠르고 비용 효율적으로 매우 구체적인 사양의 프로토타입을 보여줄 수 있습니다. 또한 때때로 사양에 매우 중요한 무게나 부피에 대한 요구 사항이 있을 수 있습니다. 매우 좁은 공간 주변에 안테나를 만들 수 있는 데, 기계 가공된 안테나로는 할 수 없는 일이죠. 안테나를 가공할 때 일반적으로 함께 조립할 여러 파트를 만들어야 합니다. 결국에는 3D 프린팅으로 제작하는 단일 파트보다 훨씬 커집니다.”라고 했습니다.

엘립티카 R&D 엔지니어인 쥴리앙 후망(Julien Haumant)이 설계라고 3D 프린팅한 후 선택적으로 전기 도금한 TEM 혼 안테나.

코셰씨는 “예를 들어 우리 안테나 중 하나는 모양이 곡선이아서 아주 복잡합니다. 3D 프린팅 덕분에 이 장치를 무게가 75g에 불과한 하나의 조각으로 제작할 수 있습니다. 기계 가공을 거쳐 이러한 특성을 가진 장치를 만들려면 여러 조각으로 구성되고 매우 무겁고 10~20배 더 커야 합니다.”라고 했습니다.

전기 도금 응용 분야 자세히 알아보기

3D 프린팅 파트의 전기 도금을 적용할 수 있는 응용 분야는 아주 다양합니다. 폭스바겐(Volkswagen)과 오토데스크(Autodesk)는 이러한 기술로 미래형 컨셉트 차량에 사용되는 멋진 허브캡 세트를 생산했으며 스위스의 연구원은 빔 스플리터 같은 고급 실험 장치를 만들었고 많은 회사에서 플라스틱 3D 프린트물을 전기도금하여 금속 같이 강도가 높고 복잡한 파트를 경제적으로 제작했습니다.

리필폼(RePliForm)의 대표 겸 창립자인 션 와이즈(Sean Wise)와 함께하는 무료 교육 웨비 나에서 그와 리필폼의 팀이 전기 도금을 활용하여 3D 프린팅 응용 분야의 범위를 넓혀나가는 방법을 알아보세요. 또한 전기 도금과 SLA 3D 프린팅을 이용할 수 있는 특정 응용 분야와 및 완성된 전기 도금 3D 프린트물을 생성하는 과정에서 발생하는 다양한 프로세스에 관해 알려드립니다.