Formlabs는 2011년 창사 이래 2021년 7월 20억 달러의 기업 가치를 달성하기까지 지난 10년 반 동안 여러 이정표를 세웠습니다. 누구나 무엇이든 만들 수 있도록 디지털 제작 접근성을 확장하고자 하는 Formlabs의 사명은 수천 명의 사용자들에게 커다란 반향을 불러일으켰습니다. 그리고 이제 당사의 고객은 3D 프린터로 원하는 모든 것을 제작하고 있습니다. Formlabs 고객은 당사의 SLA(광경화 수지 조형 방식) 3D 프린터 및 SLS(선택적 레이저 소결 방식) 3D 프린터로 최종 용도 자동차 부품, 할리우드 블록버스터용 소품, 생명을 구하는 데 사용되는 의료 기기를 프린팅하고 있습니다.

제작 역량 확보

불과 10년 만에 Formlabs 프린터로 프린팅한 부품 개수가 무려 1억 개에 달했습니다. 뿐만 아니라 고객은 동일한 부품 생산 능력을 수차례에 걸쳐 확장할 수 있었습니다. 당사는 Formlabs 프린터 제작 능력의 향상을 위해 최선을 다했습니다. 무엇보다 기술의 반복성과 일관성이 보장되도록 조율함으로써 고객사는 Formlabs 프린터를 사용해 필요한 부품을 중단 없이 프린팅하는 제작 능력을 갖출 수 있게 되었습니다.

지난 2년 동안 전 세계 모든 국가, 지역사회, 국민에게 큰 영향을 미친 코로나19 확산세가 지속되는 가운데 한 고객사는 코로나19 코 검체용 면봉 생산에서 한 획을 그었습니다. 싱가포르 보건 컨소시엄 국가 적층 제조 혁신 클러스터(NAMIC)와 Formlabs 파트너인 Eye-to-Eye Communications는 제휴를 체결하고 Surgical Guide Resin으로 Form 3 프린터에서 일일 30,000개 이상의 코 검체용 면봉을 생산하고 있습니다. Formlabs의 막심 로보프스키(Maxim Lobovsky) 공동 설립자 겸 CEO는 이들 기관의 노력은 "3D 프린팅 기술이 갖는 애질리티(agility)와 분산 제조 기능의 역량을 보여주는 증거"라고 말합니다.

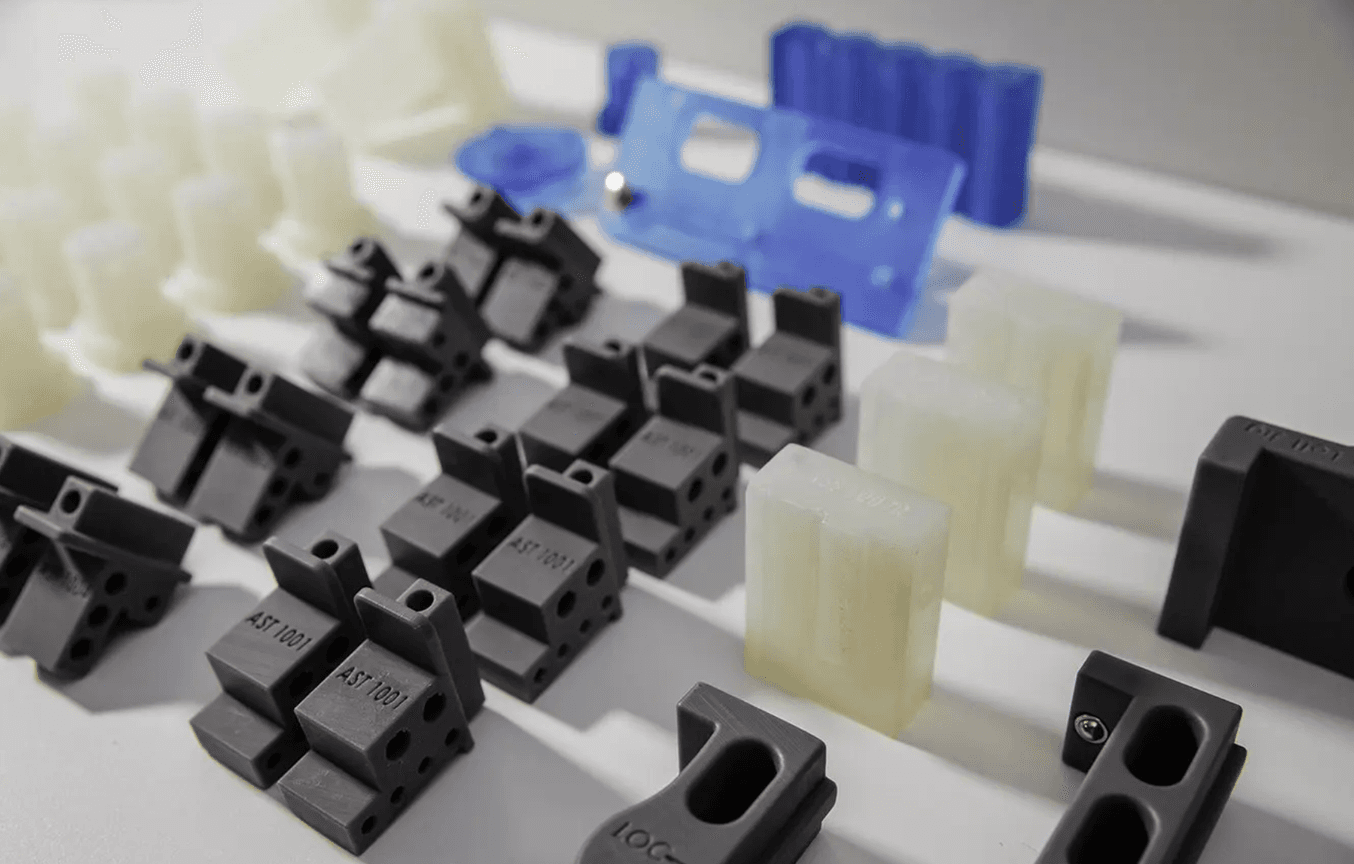

또 다른 고객사인 Ashley Furniture는 Form 2, Form 3, Form 3L 및 최신 Fuse 1을 아우르는 모든 Formlabs 프린터를 구비하여 제조 공정의 효율성을 높이고 있습니다. Ashley Furniture는 각 제품 라인 또는 모델에 따라 변경해야 하는 값비싼 도구에 리소스를 투입하지 않고도 지그와 고정 장치를 3D 프린터로 제작하여 자체 생산 능력을 높였습니다. Ashley Furniture는 Form 2 프린터만으로 700개의 부품을 제작했으며, 이후 Form 3, Form 3L, Fuse 1을 생산 현장 2곳에 추가로 투입했습니다.

맞춤화

당사 3D 프린터를 통한 부품 제작 대부분은 대량 생산 방식이 차지하지만, 동시에 적층 제조, 특히 Formlabs 프린터가 선호되는 여러 산업 부문에서는 맞춤화된 3D 프린팅 제작 방식 역시 활발히 활용되고 있습니다. 맞춤화된 3D 프린팅 제작 방식을 대표하는 분야 중 하나는 치과 산업입니다. Formlabs는 치과 의사, 연구실 소유자, 기술자, 치과 교정의, 외과 의사, 보철 전문가가 신뢰할 수 있는 파트너가 되기 위해 최선을 다하고 있습니다. 많은 사람들에게 생소한 이야기이겠지만, 제작량 기준으로 3D 프린팅 기술이 가장 많이 활용되는 부문은 바로 치아교정 모델(일반적인 교정기 또는 유지장치가 형성되는 부분) 제작 분야입니다.

최첨단 스캐닝 및 설계 기술을 Formlabs 프린터 및 재료 워크플로와의 통합을 통해 관리 기준이 향상되었고, 필요한 부품을 환자별, 병원, 클리닉별로 맞춤 제작할 수 있는 기회가 열렸습니다. 당사의 고객사들은 열성형 교정기 모델용 Grey Resin, 복원 작업용 Permanent Crown Resin, 교체용 Denture Base 및 Denture Teeth Resin을 사용해 수십만 개의 치아를 프린팅했습니다. 치과 기공소 및 클리닉은 3D 기술을 가장 먼저 도입한 분야 중 하나였으며, 3D 프린팅 산업계가 더욱 빠르고 정밀한 프린터 및 재료의 출시에 있어 바탕이 되고 있습니다. 더욱 강화된 형태로 새롭게 출시한 Formlabs의 Model Resin은 연구소 및 치과의 효율성을 더욱 높일 것으로 기대됩니다. 높은 정확도와 일관성을 갖춘 Model Resin은 치과 고객을 위해 특별히 제작되었습니다.

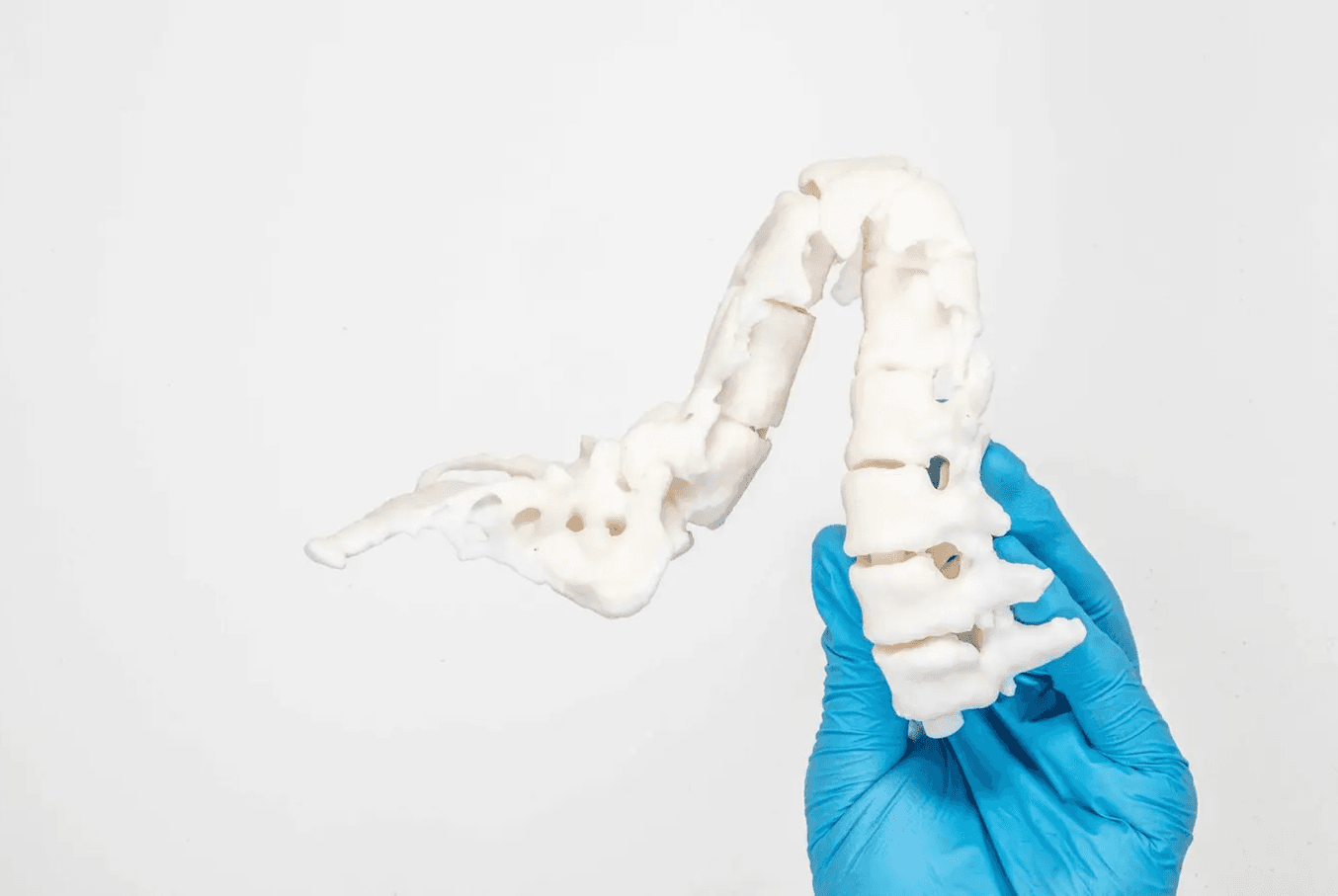

의료 분야 맞춤 제작의 경우, 부품 생산량 측면에서 큰 비중을 차지하지는 않지만(저희는 각 수술에 가능한 한 적은 인공뼈가 포함되기를 바랍니다), 당사의 병원 고객이 Form 3+ 및 Form 3L 프린터로 수술용 모델을 제작함으로써 수술 시간, 환자 회복 기간 및 수술 결과에서 실질적인 개선이 이뤄졌습니다.

경우에 따라서는 맞춤화 작업이 대규모로 진행되기도 합니다. 당사의 제휴사인 질레트는 고객을 위해 맞춤형 면도날 손잡이를 제작하는 혁신적인 Razor Maker™ 프로젝트를 개시하는 과정에서 당사의 다양한 레진을 사용하여 Form 2 프린터로 수백 개의 모델을 프린팅했습니다. 소비자 제품 맞춤 생산은 상당히 새로운 개념이지만, 보스턴에 본사를 둔 질레트는 인기 높은 질레트 면도기의 브랜드 인지도에 기반해 3D 프린팅 기술을 활용할 수 있는 가능성에 주목했습니다.

Gillette의 Razor Maker™ 플랫폼을 통해 Formlabs 프린터로 출력된 면도기 손잡이

Formlabs, 엔터테인먼트 분야 진출

Formlabs는 처음부터 디지털 조형물 제작 산업이 SLA 프린팅 기술이 활용되는 주요 분야가 되리라는 사실을 알고 있었지만, 당사의 3D 프린터가 이처럼 광범위한 범위로 다양한 프로젝트에서 커다란 역할을 하리라고는 예상하지 못했습니다.

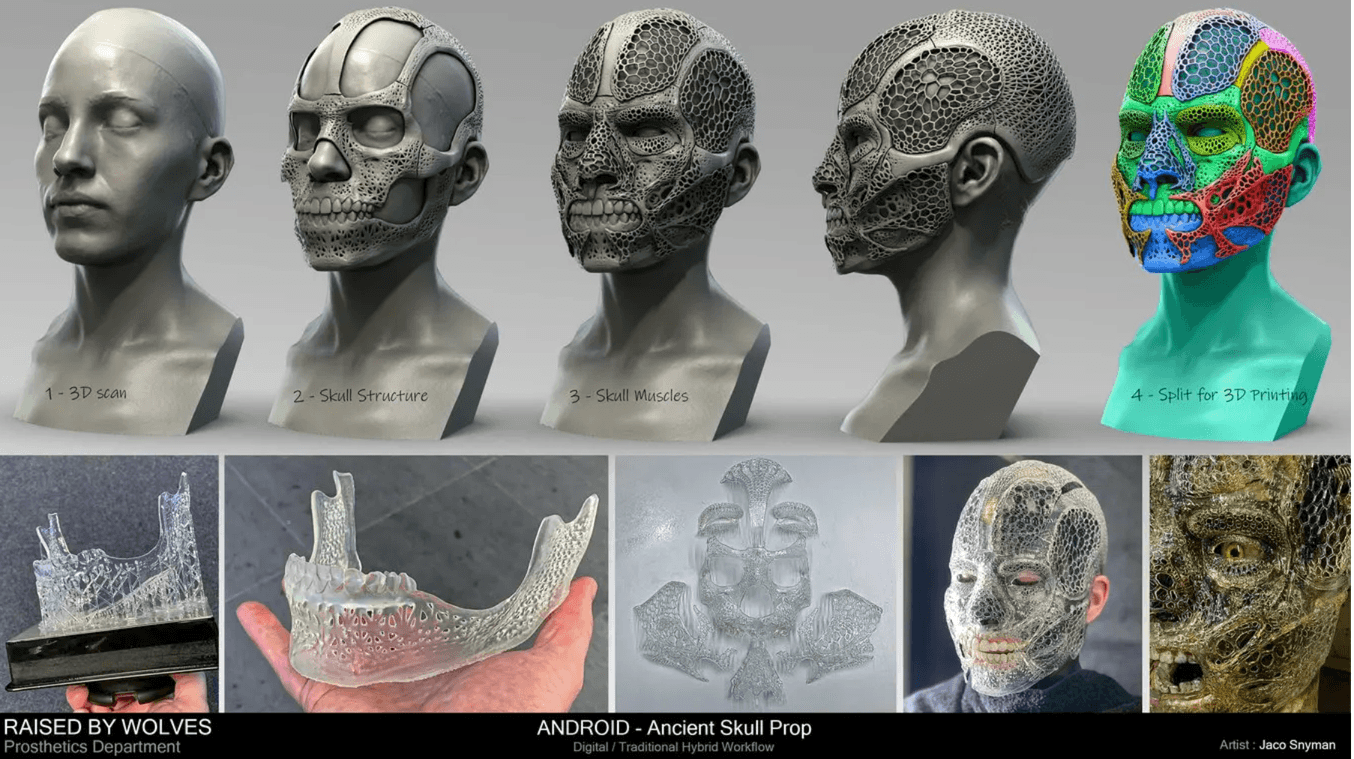

2013년 Dreamworks의 디지털 디자이너인 로버트 비뇨네(Robert Vignone)가 소품 제작에 처음으로 Formlabs 프린터를 사용한 이래 당사는 마블의 소품 제작 책임자인 러셀 보비트(Russell Bobbitt)와 협업하는 등 미 영화 제작 분야로도 진출했습니다. 현재 Formlabs는 맞춤 소품, 보철물, 세트피스, 그리고 심지어 프린터 자체를 줄거리 일부로 사용하는 Aaron Sims Creative와 같은 놀라운 제작사 몇 곳과 협업하고 있습니다. 레이즈드 바이 울브스, 기묘한 이야기, 그레이 아나토미와 같이 많은 팬들의 사랑을 받은 TV 시리즈에는 공통적으로 Formlabs 프린터로 제작한 부품, 코스튬 구성 요소가 사용되었으며, 심지어 3D 프린터 자체가 등장하기도 했습니다!

완벽함에 대한 추구

전 세계적으로 고객사들은 Formlabs의 3D 프린터를 시제품을 신속하게 제작하는 용도로 가장 많이 활용합니다. 제품 설계자 및 엔지니어들은 10년 전 Formlabs가 창립된 이래 산업용 품질, 제작하기 용이한 빌드 크기 등 당사 3D 프린터의 유용성을 직접 목격했습니다. 비록 최종 결과는 단지 하나의 제품일 수 있지만, 완벽을 추구하기 위해서는 수십, 수백 번의 반복 작업이 필요합니다. 이 모든 과정이 1억 개의 이정표를 달성하는 데 기여했습니다.

보석 장인의 거장 타리퀴 리아즈(Tariq Riaz)는 건축에서 영감을 받은 예술 작품을 만들고, 그의 공학적 배경을 바탕으로 기능적으로 최대 60개의 작은 조각으로 구성된 움직이는 반지를 제작합니다. 그는 광범위한 시제품을 제작하고, 60개의 부품 각각은 20번씩 재디자인될 수 있습니다. 이런 부품은 작지만 완벽하게 맞아야 하며 반지를 낀 사람의 움직임에 따라 부드럽게 늘어났다 수축할 수 있어야 합니다.

자동차 산업은 1908년 헨리 포드(Henry Ford)가 현대적인 조립 라인 공정을 개발한 이래 항상 혁신의 선두에 있었습니다. 더 빠르고 멀리 나아가는 차량을 개발하기 위한 업계의 지속적인 노력은 새로운 기술이 도입되는 기회가 되었습니다.

자동차 애프터마켓 제조업체인 Dorman Products 는 Form 3 와 대형 Form 3L 프린터를 사용하여 교체용 차량 부품을 시제품으로 제작합니다. 이곳의 제품 카탈로그는 무려 180,000줄에 달하며, 각 제품은 자체적인 시제품 제작 과정을 거칩니다. Dorman은 Form 3 라인의 일관성을 바탕으로 Formlabs에서 출시된 거의 모든 레진을 사용한 신제품을 매년 최대 5,000개까지 출시합니다.

학생들이 옳았다

일반적으로 우리는 엔지니어, 기술자, 치과기공사 또는 디자이너로서 Formlabs 프린터를 업무용으로 사용하는 고객들에 대해 이야기합니다. 하지만 이번 1억 개 제작 이정표를 달성하는 데는 아직 직업 전선에 뛰어들지 않은 학생들도 상당 부분 기여했습니다. 초·중·고등학생, 전문대·4년제 대학생 및 직업 프로그램 수강생들은 기존의 디자인 및 제작 개념에 도전하는 다양한 부품을 생산하고 있으며, 3D 디자인 및 프린팅 기술에 대한 학생들의 수요는 그 어느 때보다 높습니다.

대규모 산업 고객이 3D 프린팅 작업을 계속하려면 우수한 인재를 신규 채용해야 하며, 인재 양성을 위한 가장 좋은 방법은 학교에서 3D 프린팅 교육을 시작하는 것입니다. 펜실베이니아 주립 대학교와 같은 대규모 대학의 경우, 교수진과 행정실에서 학생들이 취업 및 진로를 준비하고 지역 사회를 참여시킴으로써 노동력을 향상시키는 데 도움이 되는 도구로써 3D 프린팅 기술을 강조하고 있습니다. Eric J. Barron Innovation Hub에 있는 Form 3, Form 3L, Fuse 1 프린터를 사용하여 학생과 커뮤니티 회원은 시제품에서 소량 생산까지 그야말로 모든 것을 프린팅할 수 있습니다.

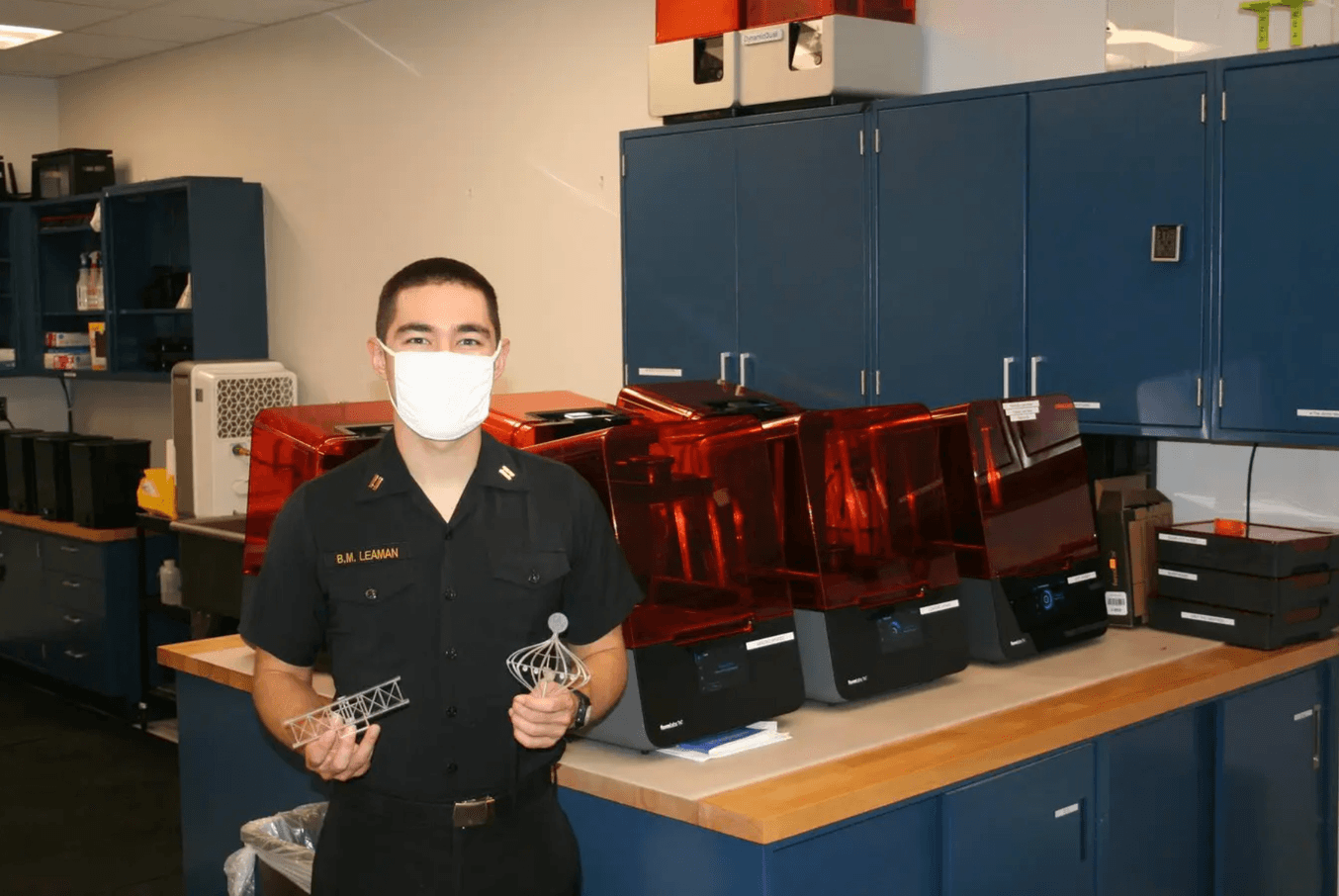

미국 해군사관학교의 MakerSpaceUSNA에서 Form 3 프린터는 매일 작동됩니다.

Formlabs 사용자들에게 축하의 말씀을 전합니다

Formlabs는 당사의 놀라운 사용자들을 축하하기 위한 Formlabs User Summit이 오는 10월 26-27일부터 진행되는 완전한 가상 이벤트로 진행될 예정이라는 사실을 기쁘게 알려드립니다. 지난해 150개국에서 수천 명의 사용자(일곱 가지의 언어로 진행된 이벤트 포함)들이 한자리에 모였고 당사는 올해에는 더 많은 참여자들의 참가를 기대합니다. 당사는 지난 십여 년간의 혁신을 기리고 통찰을 공유하며 우리가 이룩한 성과들을 축하할 것입니다. 참가는 무료이며, NASA, 도이치 반, Mayo Clinic 등의 혁신 기업을 포함한 연사들과 함께할 예정입니다. 여러분을 곧 만나뵙기를 기대합니다.

2019년 Formlabs User Summit은 전 세계 3D 프린터 사용자들이 함께 공유, 학습 및 협업을 할 수 있도록 했습니다. 2022 FUS에서도 놀라운 작품과 혁신가들의 이야기를 기대합니다.

또 다른 1억 개 이정표를 향하여

3D 프린팅 산업은 제작 속도를 높이고, 부품 크기 제한을 낮추고 강도를 강화하며, 새로운 가능성을 모색하는 가운데 끊임없이 발전하고 있습니다. 저희 Formlabs는 잠시나마 Formlabs 커뮤니티가 지금까지 달성한 모든 성과를 자랑스럽게 되돌아 보고자 합니다.

부품 제작량 1억 개 달성 기록은 수없이 많은 시도, 반복, 혁신, 확장/축소, 혁신, 개조 과정에서 모든 커뮤니티 구성원이 들인 노력을 반영하고 있습니다. Formlabs는 여러분과 함께 또 다른 1억 개의 부품을 프린팅하고자 합니다. 무엇보다 앞으로의 전망에 큰 기대를 걸고 있습니다.