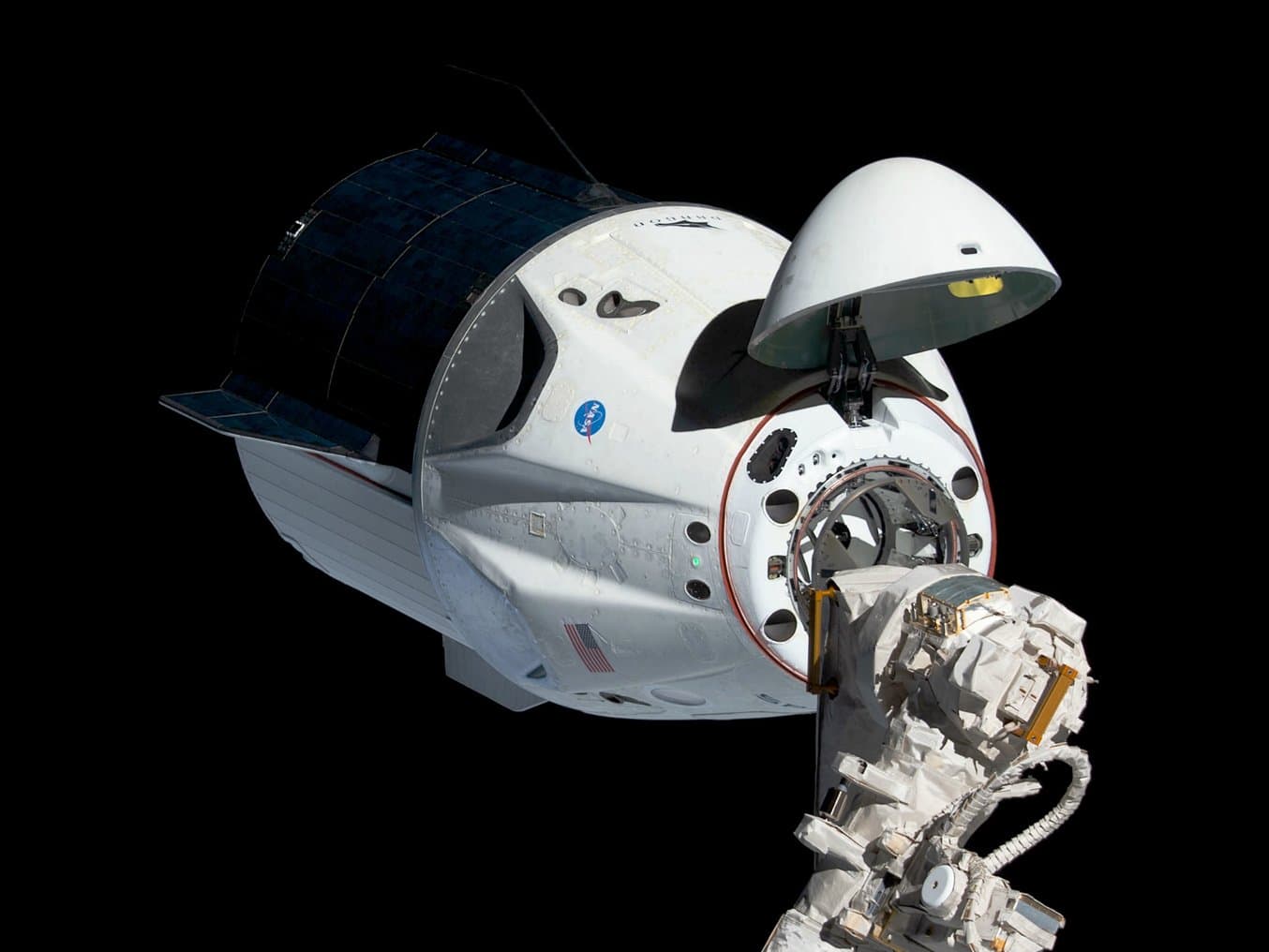

스페이스X 드래곤 캡슐. NASA 고다드 우주 비행 센터 사진 제공.

Formlabs, ISS 재보급 임무에 포함될 예정

올 여름 말, SpaceX는 국제우주정거장(ISS)으로 25번째 상업용 재보급 서비스(CRS-25) 임무를 송달할 예정입니다. 화물 캡슐에는 ISS에 탑승하는 승무원에게 필요한 4,500파운드의 식량과 장비가 실릴 예정입니다. 이 임무는 현재 진행 중인 SpaceX와 NASA의 협력과 파트너십을 포함, 두 기관 간의 화물 계약의 일부로 진행됩니다.

CRS-25 비행에 탑재되는 장비 중에는 Form 3 광경화성 수지 조형(SLA) 3D 프린터로 제작된 전기 도금 샘플 파트도 있습니다. NASA 고다드 우주비행센터의 엔지니어들은 Formlabs 프린터로 3D 프린팅하고 전기 도금을 한 브래킷을 설계하여 2022년 여름 국제우주정거장(ISS)으로 향하는 SpaceX 상용 재보급 서비스(CRS-25) 임무를 통해 우주로 보냈습니다. NASA는 최근 간행물에서 다른 실험의 목표와 3D 프린팅이 프로젝트의 효율성에 미칠 수 있는 영향을 이야기합니다.

3D 프린트 및 도금된 파트는 우주의 혹독한 환경에 노출될 것이며, 그 결과는 NASA와 다른 항공우주 제조업체가 적층 제조를 잠재적인 미래 제품 계획에 통합할 수 있는 방법을 알려줄 수 있습니다.

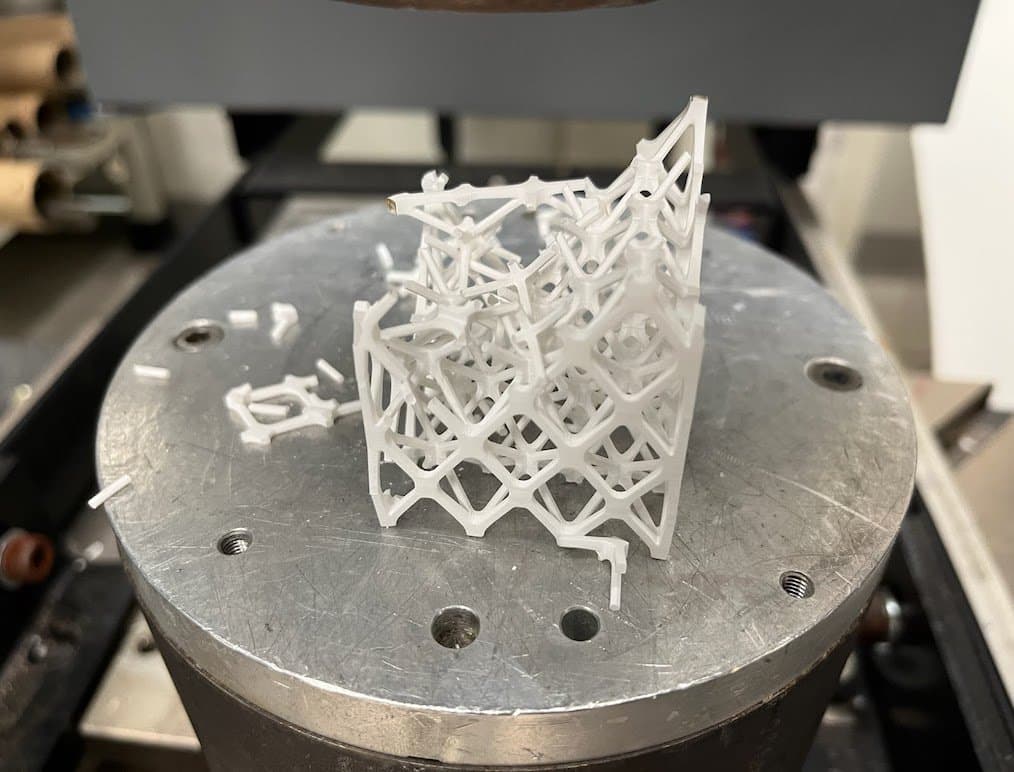

NASA의 고다드 우주 비행 센터의 엔지니어들은 Formlabs의 프린트 파트 설계를 최적화하여 강도를 극대화하기 위해 노력해 왔습니다. 이 파트는 뻣뻣하고 내열성 및 내화학성이 강한 파트를 제작하기에 좋은 유리충전 소재, Rigid 10K Resin으로 프린트되었습니다.

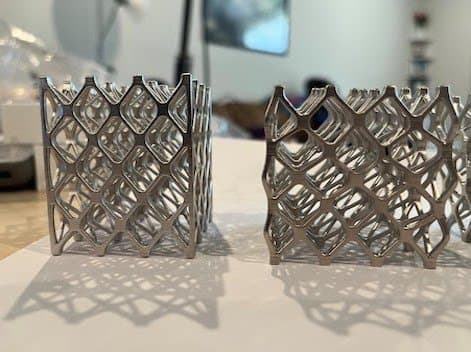

테스트 전 Rigid 10K 격자 압축 샘플(왼쪽)과 테스트 후 샘플 파트(오른쪽)를 위에서부터 적재한 모습.

파트 도금의 경량 강도와 가스 배출량 감소 효과

전기 도금은 Rigid 10K Resin으로 프린트된 파트의 강도를 높이고 파트에서 방출되는 가스의 양을 감축합니다. 도금 전문 업체인 RePliForm은 도금 공정을 통해 동일한 분야에서 기존에 가공된 컴포넌트보다 훨씬 가벼운 파트를 만들 수 있었고, 고다드 팀은 일반적인 가공 공정보다 훨씬 짧은 시간에 설계, 프린팅, 반복 및 재설계 작업을 수행할 수 있었습니다. 컴포넌트와 프로세스 비용을 하나하나 산정해야 하지만, 노동 시간을 줄이고, 가공 비용을 없애고, 인하우스 반복 작업을 통해 팀은 예산에 미치는 전반적인 영향을 줄일 수 있었습니다.

테스트 전 전기 도금 Rigid 10K Resin 격자 압축 샘플(왼쪽)과 테스트 후 샘플(오른쪽)을 위에서부터 적재한 모습

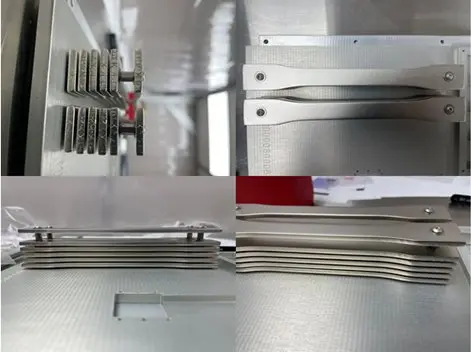

ISS로 전송되는 전기 도금 Rigid 10K Resin 3D 프린팅 파트

금속의 강점: SLA 파트 전기 도금의 전략과 사용 사례

다음 내용에서 엔지니어가 레진 3D 프린트물에 금속 느낌을 주는 법, 하이브리드 금속 파트가 최종 사용 강도와 내구성, 그리고 이 외에도 더 놀라운 응용 분야의 포문을 열어젓히게 된 이유를 알아보세요.