Producción provisional con impresión 3D SLS de uso final en AMETEK Brookfield

Todas las fotos han sido proporcionadas por AMETEK Brookfield.

En este momento, muchos grandes fabricantes de herramientas han adoptado la impresión 3D como parte de su estrategia de diseño de nuevos productos: es bien conocida como una potente herramienta de prototipado. Sin embargo, pocas de estas empresas han aplicado con éxito estrategias integrales de fabricación aditiva para las últimas fases de su proceso de trabajo.

AMETEK Brookfield, una empresa líder en diseño y fabricación de equipos de caracterización de materiales, ha integrado con éxito la impresión 3D no solo para el diseño y el prototipado, sino también para fijaciones, utillaje e incluso la producción provisional de piezas de uso final. Uno de los componentes de esa integración ha sido integrar la impresión 3D por sinterizado selectivo por láser (SLS) en sus instalaciones.

El ecosistema Fuse de Formlabs permite al ingeniero de fabricación de Brookfield Ethan Rowe gestionar cientos de peticiones de los equipos internos de validación y operaciones de fabricación. Al producir piezas por lotes, puede suministrar rápidamente componentes impresos en 3D de calidad industrial para múltiples aplicaciones. "Empezar a imprimir de forma interna nos ha permitido adoptar aún más la fabricación aditiva, por el excelente acabado y las propiedades de materiales que aporta", dice Rowe.

Cómo se incorporó la fabricación aditiva en el taller de Brookfield

La producción in situ con las impresoras 3D SLS de la serie Fuse no tiene por qué ocupar mucho espacio: la impresora Fuse 1+ 30W y la Fuse Sift que aparecen en la imagen ocupan solo unos metros cuadrados y no requieren una infraestructura compleja.

En el centro de fabricación de AMETEK Brookfield, en Middleboro (Massachusetts), los equipos de diseño, ingeniería y fabricación utilizan diversas tecnologías de fabricación para desarrollar equipamiento de laboratorio industrial. Sus comprobadores de flujo de polvo, analizadores de textura, viscosímetros y otras máquinas de equipamiento industrial son el corazón de los procesos de validación de los fabricantes de herramientas en sectores como los de la automoción, la industria aeroespacial, las compañías de agua y electricidad, la fabricación de productos químicos, etc.

El equipo de ingeniería de fabricación presta apoyo a estos productos en cada fase de su ciclo de vida, desde el diseño hasta la producción, pasando por la validación. Rowe busca oportunidades de mejora y optimización aprovechando las capacidades de su parque de impresoras 3D. "Trabajamos en una producción que potencie la fabricación. Implica mucho utillaje y fijaciones para el taller de mecanizado y la planta de montaje, así como el desarrollo de nuevos productos y la búsqueda de piezas que supongan un ahorro de costes en material, tiempo o mano de obra. Toco prácticamente todos los productos de alguna manera", dice Rowe.

El taller dispone de siete impresoras 3D de modelado por deposición fundida (FDM), así como de fresado CNC, grabado láser, estampado y más procesos. Tras utilizar el FDM durante varios años, el equipo empezó a buscar soluciones para piezas de nylon con calidad de uso final. Habían estado mecanizado aluminio e imprimiendo nylon en sus impresoras FDM, pero ambas opciones eran caras y requerían mucho tiempo. El filamento de nylon para FDM era costoso, y las piezas mostraban líneas de capa que dificultaban su uso en productos orientados a los clientes. "Llevábamos mucho tiempo intentando imprimir nylon en 3D, pero el equipamiento de FDM para hacerlo es caro. Hacíamos protectores para envíos, fijaciones y prototipos, pero nada con lo que estuviéramos muy satisfechos", dice Rowe.

Además de la calidad de las piezas, el equipo buscaba un proceso de trabajo más flexible y escalable. "También buscábamos repetibilidad y capacidad para producir piezas por lotes, para que la tecnología creciera y se contrajera en función de la demanda. Quería poder imprimir 1000 unidades de una cosa o 200 unidades de otra y que supusiera un nivel de inversión o de compromiso similar".

Añadir la Fuse 1+ 30W permite a Rowe ajustar la producción en respuesta a la demanda de todo el campus de Middleboro. Con la serie Fuse, puede realizar siete iteraciones de un diseño por la noche e imprimir cientos de pequeñas fijaciones al día siguiente para utilizarlas en la planta de montaje.

"La propia Fuse es muy fácil de usar y supera el rendimiento de una impresora FDM. Y tengo más confianza en que las piezas saldrán bien".

Ethan Rowe, ingeniero de fabricación de AMETEK Brookfield

Ahorro en costes: Reemplazar el mecanizado y reducir el tiempo de trabajo manual

Los pequeños clips electrónicos para conectar un puerto RTD en este accesorio de placa cónica se fresan de forma tradicional, en cantidades de unos cientos cada año. Aunque el fresado es fácil, hay que cargarlos a mano, lo que lleva horas. Producir estas piezas de uso final en la serie Fuse reduce drásticamente los costes de mano de obra.

El equipo de Rowe se centra en encontrar proyectos en los que puedan aportar el máximo valor. Buscan oportunidades en las que un componente de la serie Fuse pueda ofrecer el rendimiento y la estética de uso final de una pieza moldeada por inyección o fresada, sin que requiera la mano de obra de un mecanizador.

Para un producto, el accesorio de placa cónica Wells-Brookfield, el taller de mecanizado tenía que fresar cada año cientos de pequeños clips electrónicos para un componente de conexión de puerto RTD. El coste del material no era el problema, ya que se trataba de un componente pequeño y fácil de mecanizar, pero el esfuerzo de cargar una a una estas piezas pequeñas y delicadas en la fresadora requería horas de trabajo manual por parte de operarios. Una vez que Rowe identificó la oportunidad, trabajó con el equipo interno de validación de ensayos para diseñar un reemplazo imprimible en 3D. Imprimir nylon con la Fuse 1+ 30W por la noche les permitió pasar del concepto al diseño y la validación, y a la producción de uso final, todo ello con una sola máquina y un solo flujo de trabajo.

"Definitivamente simplifica las cosas: trabajar con el mismo material desde el prototipado hasta la producción de uso final es muy beneficioso. Antes, habría querido hacer los prototipos con un material menos caro, lo que podría ocultar las imperfecciones que se verían más tarde, pero ahora podemos hacer ambas cosas con un único material", dice Rowe.

La optimización del proceso de trabajo de diseño ahorra dinero a la empresa y reduce el tiempo necesario para hacer llegar la solución al cliente. Pero el verdadero ahorro de costes se encuentra en ahorrar en mano de obra. Cargar estas piezas en la fresadora constituía la mayor parte del coste total de producción de las piezas. Con una impresora 3D capaz de producir piezas de uso final, la mano de obra dejó de ser un factor, y el paso del fresado al SLS redujo los costes en un 88 %.

"Aunque estas piezas se mecanizan de forma tradicional, podemos meter 1000 unidades de ellas en la Fuse de una vez, y evitar el tiempo de cargar a mano estas piezas en la fresadora. El precio por impresión pasó de 25 a 3 dólares".

Ethan Rowe, ingeniero de fabricación de AMETEK Brookfield

Añadir complejidad sin coste ni tiempo adicionales

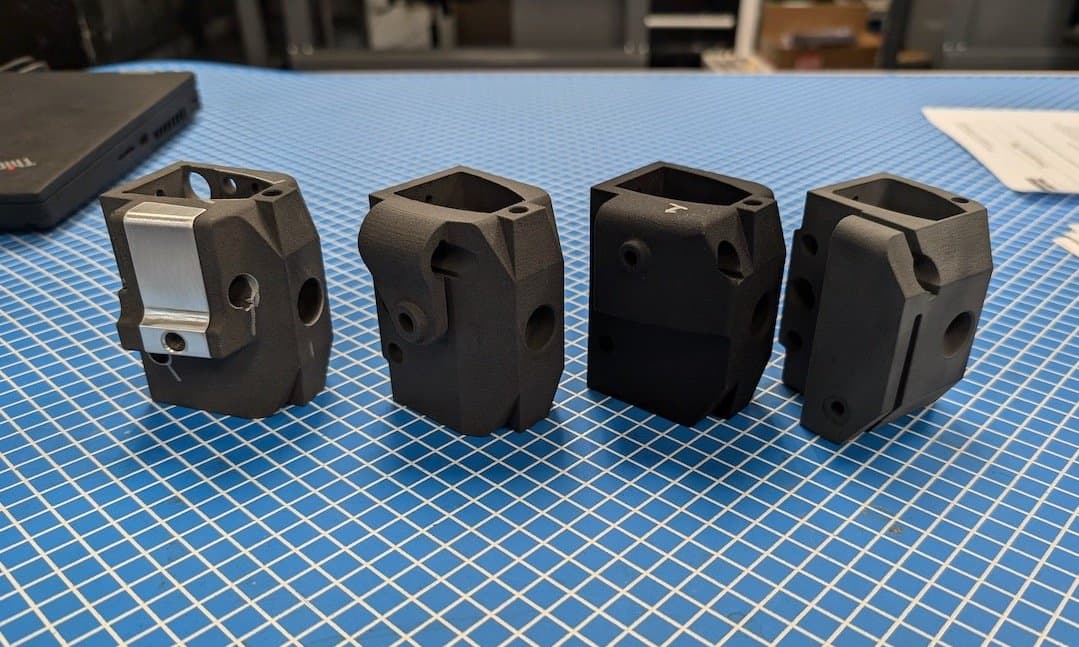

Estos componentes para el soporte de laboratorio Helipath Quick Action Lab Stand o HPQA™ de Brookfield tienen varias características imposibles de mecanizar. El equipo de Rowe los produce constantemente in situ, fabricando entre 12 y 15 cada semana, con lo que mantiene ágil su cadena de suministro y deja abierta la posibilidad de realizar adaptaciones del diseño en el futuro.

Tener la impresora Fuse 1+ 30W al final del pasillo significa que los equipos de validación y diseño pueden añadir funciones y ponerlas a prueba sin saturar el taller de mecanizado ni tener que simplificar su diseño. En un nuevo producto para su soporte de laboratorio Helipath Quick Action Lab Stand o HPQA™, el equipo pudo añadir al diseño a lo largo del proceso características que antes habían sido imposibles de mecanizar. Primero un clip metálico, luego una rosca, una carcasa de motor y una cavidad interna con una extrusión personalizada: la pieza no dejó de evolucionar. La pieza se había enviado en un principio al taller de mecanizado para seguir su proceso de trabajo habitual, pero fue rechazada.

"Nuestro taller de mecanizado rechazó ocuparse de la pieza, así que estudiamos la posibilidad de externalizarla y vimos que habría costado entre 50 y 70 dólares externalizarla a una impresora MJF. Con la Fuse de nuestra empresa, nos cuesta entre 15 y 20 $ de polvo y materiales, y estamos haciendo unas 1000 unidades al año".

Ethan Rowe, ingeniero de fabricación de AMETEK Brookfield

El SLS in situ permitió a Rowe imprimir una nueva iteración cada día para someterla a prueba, y que la complejidad del diseño no se tradujese en un mayor consumo de material o en mayor necesidad de mano de obra. "Imprimir estas piezas en 3D nos permitió tener con relativa facilidad un montón de estas características caras en un diseño mecanizado de forma tradicional. La verdadera ventaja del SLS para este tipo de piezas es que para mecanizarlas se necesitaría un equipo costoso y llevaría mucho tiempo. Con la impresión 3D, conseguí entre 10 y 15 de estas piezas en el plazo de una semana", dice Rowe.

Muchos de estos componentes se utilizan como piezas de validación final que deben resistir ensayos rigurosos. Cuando se reúnen con los clientes y sus equipos directivos, la opinión que reciben ha sido abrumadoramente positiva. "La opinión de nuestro director de proyecto es que las piezas parecían fundidas, en lugar de impresas en 3D. Normalmente, la impresión 3D tiene la connotación de que haya líneas de capa, pero estas tienen muy buen aspecto", dice Rowe.

Producción provisional para solucionar problemas de la cadena de suministro

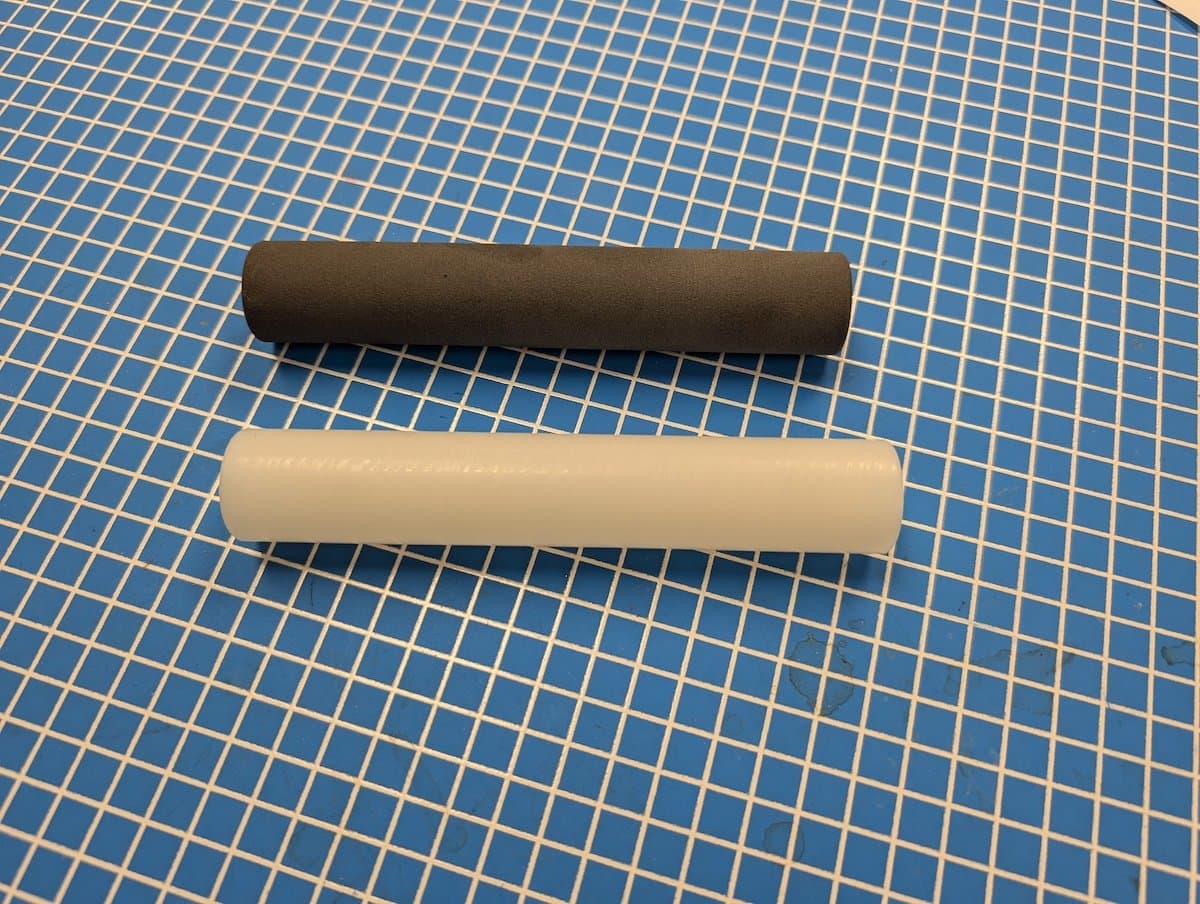

Cuando un proveedor no pudo entregar un pedido de 30 retenedores de muelle a tiempo para un proyecto, el equipo de Rowe diseñó las piezas mediante ingeniería inversa, las validó mediante ensayos funcionales y las fabricó in situ con su impresora SLS Fuse 1+ 30W y el Nylon 12 Powder.

Recientemente, un proveedor tuvo sus propios problemas en la cadena de suministro; no recibió un envío de componentes procedentes del extranjero y no pudo entregar un pedido de 30 pequeños retenedores de muelle a AMETEK Brookfield. El equipo de Rowe pudo intervenir con la Fuse 1+ 30W y el Nylon 12 Powder y someter el componente del retenedor de muelle a un proceso de ingeniería inversa, ensayos de validación y una tirada de producción de 30 componentes en menos de dos semanas.

"Sometimos el muelle a pruebas de esfuerzo y pruebas de ciclo de vida, así como a ensayos de calor elevado. Luego lo enviamos una y otra vez de una instalación a otra para que pasara por el maltrato típico al que lo pueden someter las empresas de mensajería. Después de que sobreviviera, lo imprimimos y lo mantuvimos como opción de fabricación alternativa", nos dijo Rowe.

La pieza original era una simple extrusión de nylon y no le costó mucho a Brookfield, así que la ventaja no está en un gran ahorro de costes. En cambio, producir estas piezas in situ en la serie Fuse dio al equipo más flexibilidad y seguridad: pudieron mantener su producción en marcha sin contratiempos y entregar los pedidos de sus clientes a tiempo. "Fue rápido. No fue necesario rediseñarlo, así que pudimos imprimirlo inmediatamente. Los teníamos listos para el ensayo al día siguiente de que alguien nos los pidiera".

Mejora de procesos en AMETEK Brookfield

Brookfield busca aumentar la eficiencia de sus operaciones en su sede central, y la fabricación aditiva interna desempeña un papel cada vez más importante para conseguirlo. Llevar la impresión 3D SLS a su empresa con la serie Fuse ha añadido otra herramienta para abordar las ineficiencias y encontrar oportunidades de ahorro de costes.

Cada tipo de impresora 3D tiene sus propias ventajas. Para algunas piezas, como los widgets rápidos de la planta de montaje, los operarios de montaje tienen acceso a sus propias máquinas FDM. Para diseños más complejos o para una producción de uso final de productos que acabarán en manos de los clientes, el SLS es la mejor opción. "Para muchos de nuestros casos de uso, el SLS es una opción mejor que la fabricación con filamento fundido", afirma Rowe.

Si necesitas más información sobre la serie Fuse y el ecosistema SLS de Formlabs, visita nuestra página. Para ver la calidad de las piezas impresas en 3D con SLS, solicita una muestra gratuita de Nylon 12 Powder.