La impresión 3D de roscas y cómo añadir insertos roscados a otras piezas impresas en 3D (con vídeo)

Hay muchas formas de unir tornillos a piezas impresas en 3D, como incluir insertos, usar herramientas como terrajas para crear roscas e incluso imprimir dichas rosas en 3D.

Los tornillos son uno de los elementos de fijación más comunes en cualquier material. ¿Es posible usar tornillos estándar con tus piezas impresas en 3D? La respuesta es un sí rotundo, tanto para las piezas impresas mediante estereolitografía (SLA) como para las impresas mediante sinterizado selectivo por láser (SLS).

En este artículo, hablamos de diferentes métodos para utilizar tornillos de metal con piezas impresas en 3D y te ofrecemos algunos consejos para incorporar directamente roscas para tornillos en tu diseño en 3D.

Mira este vídeo acerca de la impresión 3D de roscas e insertos roscados para plásticos impresos en 3D.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Opciones de diseño para roscas impresas en 3D

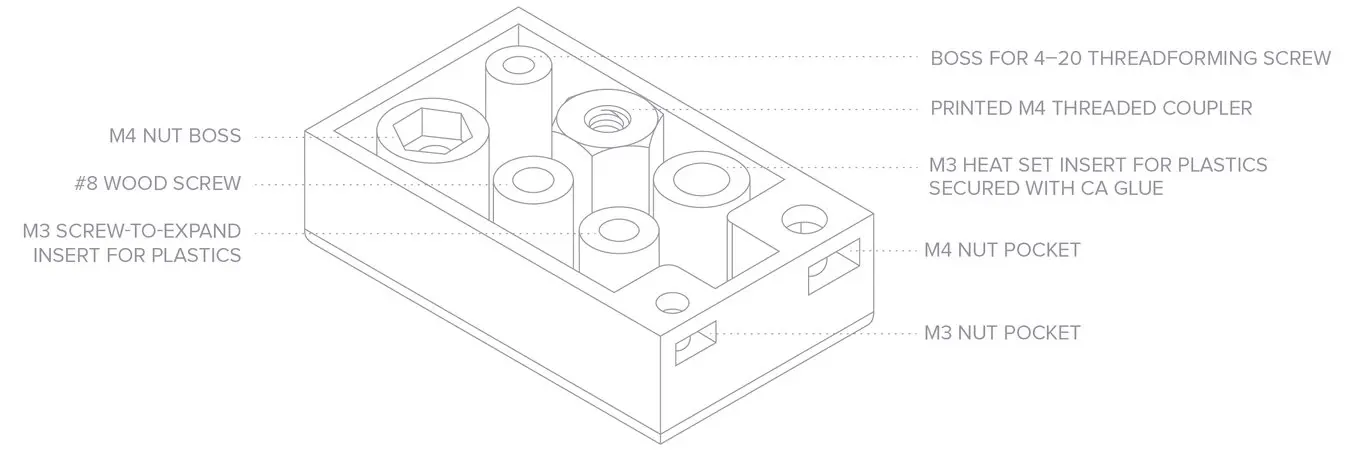

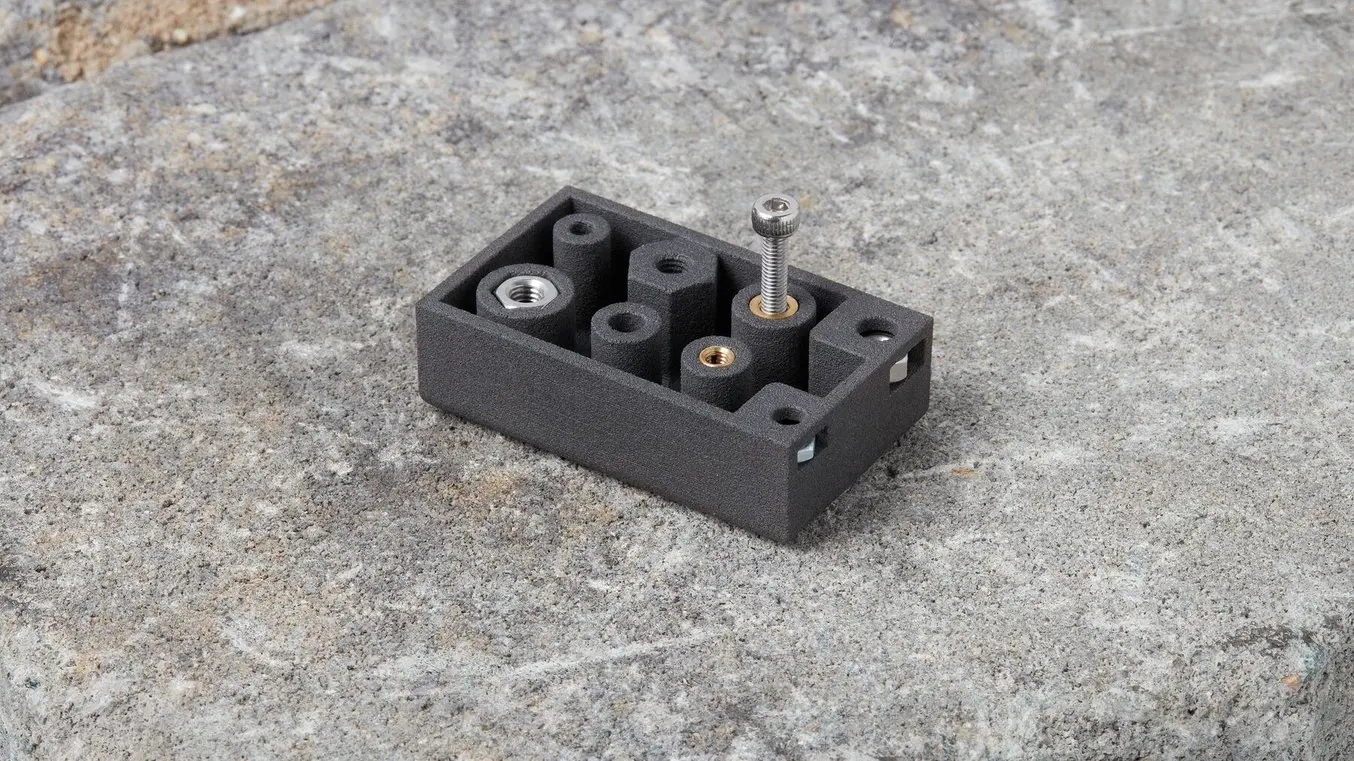

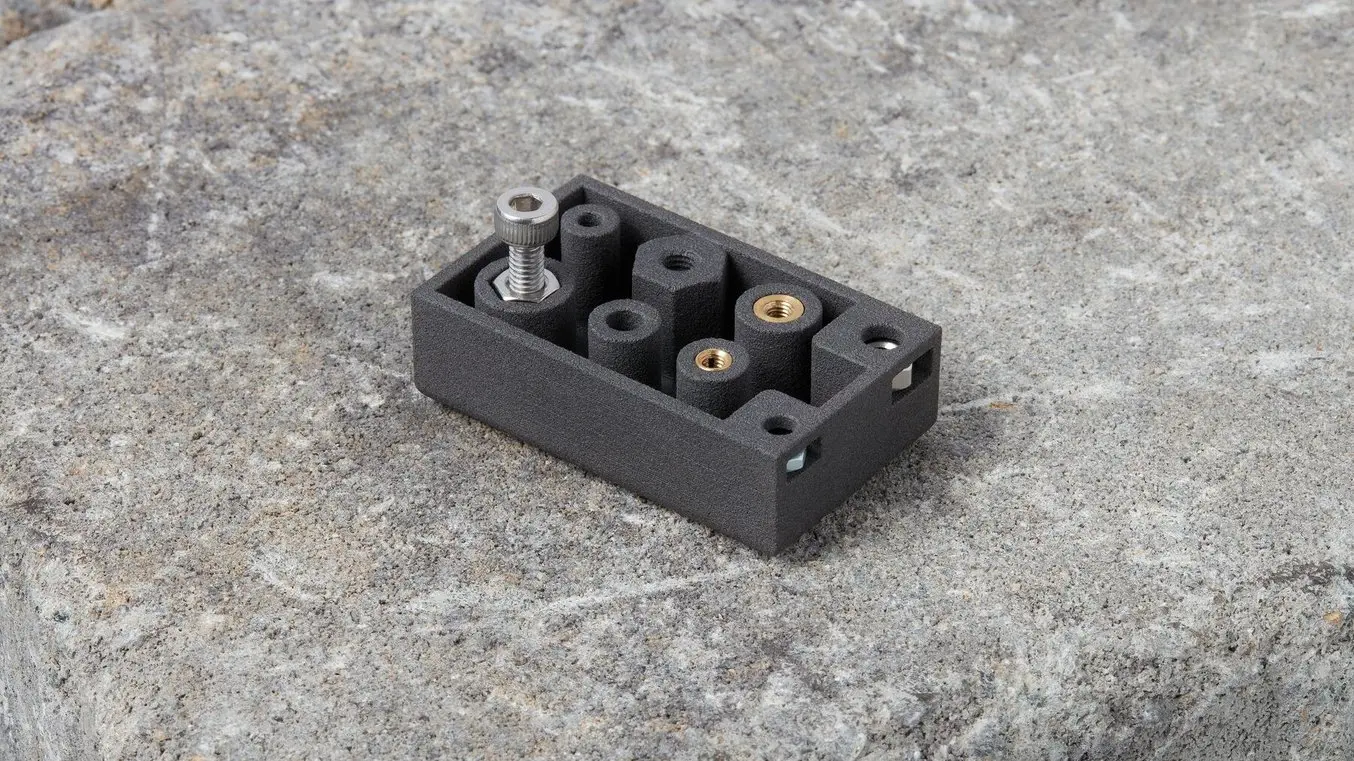

Vamos a explorar las diversas opciones de diseño para imprimir roscas en 3D que hemos recopilado a lo largo de los años en Formlabs, gracias a los comentarios de nuestros clientes. Nuestra pieza de prueba está diseñada para mostrar todos estos métodos al mismo tiempo:

Hemos agrupado estas opciones basándonos en el tipo de sujeción y hemos indicado las ventajas y desventajas de cada opción para los diferentes usos de las piezas.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en una impresora 3D SLA o SLS de manera gratuita a tu oficina.

Uso de tornillos de metal con roscas de metal

En este apartado, exploramos tres maneras de incorporar insertos y tuercas a tus impresiones 3D ya completadas, con el objetivo de conseguir una sujeción resistente y duradera que resista varios ciclos de montaje y desmontaje.

Insertos roscados de expansión

Ventajas

-

Muy buena sujeción de piezas impresas en 3D

-

Las roscas de metal son resistentes y duraderas

-

Pueden instalarse de forma rápida gracias a su ajuste a presión

Inconvenientes

-

Es posible que los insertos se aflojen a temperaturas altas

Los insertos roscados de expansión tienen forma cilíndrica y cuentan con un ligero estrechamiento y un moleteado en la parte exterior. Durante el proceso de diseño, incorpora a la pieza una protuberancia con una profundidad y un diámetro adecuados a las características del inserto. Imprime y posacaba la pieza de la forma habitual, siguiendo los pasos de posacabado para SLA o SLS y procurando que no queden restos del material dentro de la cavidad. A continuación, coloca el inserto mediante el ajuste a presión. Incorporar un tornillo hará que la superficie moleteada quede presionada contra el material impreso de alrededor, lo que creará un ajuste por fricción resistente.

Consejo para el uso de insertos roscados de expansión con piezas impresas en 3D mediante impresión SLA 3D: lava la pieza siguiendo el procedimiento habitual, introduce el inserto roscado de expansión, coloca el tornillo y realiza el poscurado de la pieza una vez que el tornillo ya esté colocado. Realizar este paso en último lugar reduce la probabilidad de que el inserto provoque grietas en el material de alrededor cuando se expanda.

Insertos termofijados

Ventajas

-

La mejor sujeción de piezas impresas en 3D

-

Las roscas de metal son resistentes y duraderas

Inconvenientes

-

Para piezas de termoplástico (SLS): se requiere soldador y un tiempo de enfriamiento

-

Para piezas termoendurecibles (SLA): se requiere pegamento y un tiempo de curado

Los insertos roscados termofijados están diseñados para instalarse en materiales termoplásticos con un soldador con punta de instalación. También pueden insertarse utilizando pegamento en materiales termoendurecibles, como las piezas de SLA.

Para instalarlos en una pieza de termoplástico, como las impresas con polvos de impresión SLS, sigue las instrucciones de instalación indicadas para la herramienta en cuestión. El proceso habitual es utilizar un soldador, con o sin un accesorio especial, para calentar el inserto, lo que transmitirá el calor hasta el plástico que lo rodea. El material de alrededor se ablandará y, al presionar con el soldador, podrás colocar el inserto en la pieza impresa. Asegúrate de esperar a que el material se enfríe y recupere la resistencia antes de colocar un tornillo.

Para instalarlo en una pieza termoendurecible, como las impresas con resinas de SLA, es posible utilizar pegamento para mantener una pieza termofijada en su sitio. A diferencia de en una instalación tradicional, asegúrate de diseñar la protuberancia de modo que se ajuste al diámetro más amplio de la pieza y utiliza una gota de cianoacrilato (CA) o resina epoxi para mantenerla en su sitio una vez instalada. Asegúrate de esperar a que el pegamento se cure del todo antes de colocar el tornillo.

Nota: En la pieza de impresión 3D SLS que aparece en la imagen de este artículo, la protuberancia tiene un tamaño adecuado para un ajuste a presión, tal como recomendamos cuando se trata de plásticos termoendurecibles. Esta técnica también funciona para las piezas de termoplástico si se utiliza una gota de pegamento o resina epoxi, pero la sujeción no será tan resistente como la de una verdadera instalación termofijada.

A pesar de que se requiere una fase adicional para soldar o pegar la pieza, los insertos roscados termofijados para piezas impresas mediante SLS y SLA ofrecen mayor seguridad y resistencia en comparación con los insertos roscados de expansión. Con cualquiera de los dos métodos, estas piezas son una buena opción para obtener mayor seguridad y resistencia en comparación con los insertos roscados de expansión, aunque la fase y el equipamiento adicionales que requieren pueden ser un inconveniente.

Tuercas incorporadas en el diseño

Ventajas

-

Muy buena sujeción de piezas impresas en 3D

-

Las roscas de metal son resistentes y duraderas

Inconvenientes

-

El hueco o relieve tiene que diseñarse para encajar en la pieza y ser accesible después de la impresión

-

En función de la geometría, puede requerir pegamento y un tiempo de curado

Diseñar un hueco o protuberancia que sujete de forma segura una tuerca a la pieza en sí es otro método para crear contacto de metal a metal. Es posible utilizar tuercas hexagonales o cuadradas, e incluso colocar tuercas de seguridad. Hay muchas variedades de diseño para este método; para poder instalar la tuerca, solo tienes que asegurarte de que es posible acceder al hueco o protuberancia con facilidad (es decir, no debería encontrarse en una superficie interior). Si deseas más seguridad, utiliza una gota de pegamento de cianoacrilato (CA) para sujetar la tuerca en su sitio.

Optimización del diseño para crear conjuntos funcionales impresos en 3D

Las impresoras 3D de estereolitografía (SLA) como la Form 3+ de Formlabs tienen una gran precisión y fiabilidad, además de ofrecer una amplia gama de materiales para ingeniería. Descarga nuestro libro blanco para obtener información sobre las tolerancias recomendadas en el diseño.

Uso de tornillos de metal en piezas impresas en 3D

Si prefieres un proceso más rápido y sencillo, puedes usar tornillos directamente en las piezas impresas en 3D, en lugar de utilizar insertos y tuercas. Tanto si creas las roscas con herramientas como si utilizas un tornillo autorroscante, las herramientas estándar diseñadas para su uso con plásticos funcionan bien con materiales de impresión 3D como resinas y polvos termoplásticos.

Incorporación de roscas en piezas impresas en 3D

Ventajas

-

Buena sujeción de piezas impresas en 3D

-

Proceso rápido y sencillo de llevar a cabo

Inconvenientes

-

No aguantará los ciclos de montaje y desmontaje de la misma forma que el metal

-

Puede suponer más tiempo de trabajo en el caso de las piezas que tienen muchos relieves negativos

Utilizar un macho de roscar diseñado para plástico es una manera rápida y económica de añadir roscas a piezas impresas en 3D. No requiere ningún paso de diseño adicional y la mayoría de las tiendas que trabajan con plásticos disponen del equipamiento necesario.

Tornillos autorroscantes

Ventajas

-

Buena sujeción de piezas impresas en 3D

-

Proceso muy rápido y sencillo de llevar a cabo

Inconvenientes

-

No aguantará los ciclos de montaje y desmontaje de la misma forma que el metal

Los tornillos autorroscantes se pueden insertar en los relieves negativos sin que sea necesario preparar la pieza. Sigue las instrucciones del fabricante para conocer las dimensiones de la protuberancia.

Es recomendable utilizar estas piezas con materiales dúctiles o que tengan una gran capacidad de alargamiento. Tanto el Nylon 11 Powder como el Nylon 12 Powder de Formlabs son adecuados para esto, y también lo son las resinas Tough y Durable de la gama de materiales para SLA de Formlabs. Los materiales frágiles, o aquellos con poco alargamiento, (como las resinas Rigid de la gama de materiales para SLA de Formlabs), se pueden agrietar cuando se utilizan con tornillos autorroscantes, por lo que es necesario tener precaución y protegerse los ojos al utilizar estos materiales.

Roscas impresas en 3D

Ventajas

-

Es posible realizar diseños personalizados de relieves positivos y negativos

Inconvenientes

-

No aguantará los ciclos de montaje y desmontaje de la misma forma que el metal

-

Únicamente funciona con roscas de gran tamaño

Incluir roscas en las piezas impresas puede resultar eficaz si sigues ciertas pautas. Utiliza roscas de tamaños grandes, como mínimo ¼”–20 (sistema imperial) o M6 (sistema métrico); reduce la concentración de esfuerzo con listones, y utiliza roscas que se hayan diseñado para utilizarse con plásticos. Para tornillos más pequeños, se deberían fabricar roscas a medida para lograr una mejor fijación. Por ejemplo, para conseguir que la rosca tenga un mejor ajuste y sufra menos desgaste, se puede imprimir un perfil de rosca semicircular (en un tornillo y una tuerca) y emplear una distancia de 0,1 mm.

Generalmente, para este método, es preferible usar la impresión 3D SLA o SLS a usar la FDM, ya que son más precisas y permiten fabricar piezas con un acabado de la superficie más liso. Los materiales que tienen menor probabilidad de mostrar desgaste tras varios ciclos de montaje y desmontaje son los que tienen una superficie de baja fricción, como la Durable Resin.

Cuando prepares la pieza para la impresión, es importante que minimices las estructuras de soporte en cualquier superficie con rosca para asegurarte de que las piezas se juntarán más fácilmente y sin que sea necesario realizar un proceso de posacabado.

Combinación de varios componentes con roscas e insertos roscados impresos en 3D

Hay muchas maneras de combinar varios componentes impresos en 3D mediante tornillos y elementos de fijación roscados. Puedes elegir cualquiera de los métodos mencionados previamente, desde imprimir directamente en 3D las roscas, hasta utilizar insertos estándar disponibles en el mercado, en función de varios factores, como el material que has elegido, el número de ciclos de montaje y desmontaje que crees que requerirá la pieza, la resistencia necesaria y el número de pasos adicionales que permite tu proceso de trabajo.

¿Te interesa saber qué material de impresión 3D es el más adecuado para tu aplicación? Utiliza nuestra herramienta interactiva para elegir el mejor material de impresión 3D o solicita una muestra impresa en 3D para comprobar su calidad en primera persona.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.