Cómo la Form 4L y la serie Fuse ayudan a Microsoft a mantenerse en la vanguardia

Hay múltiples motivos por los que Microsoft se ha mantenido tanto tiempo a la vanguardia de la industria tecnológica, tanto del hardware como del software. Ser un líder en un sector que se mueve tan rápido requiere velocidad sin concesiones, una obsesión por perseguir las ideas de máxima calidad y un compromiso por conseguir que cada una de las piezas que fabrica esté a la altura de estándares exigentes.

Durante ocho años, Mark Honschke ha estado al frente del prototipado rápido en el Centro de Prototipado Avanzado (APC, por sus siglas en inglés), donde se diseñan, prueban o desarrollan el 95 % de los productos de hardware del gigante tecnológico. El APC cumple el compromiso de Microsoft con la velocidad; Honschke describe trabajar en el centro como "correr una maratón a paso de velocista". Su equipo recibe pedidos de más de 80 categorías de hardware (y de varios equipos dentro de esas categorías), sin dejar de entregar esas piezas en 24 horas.

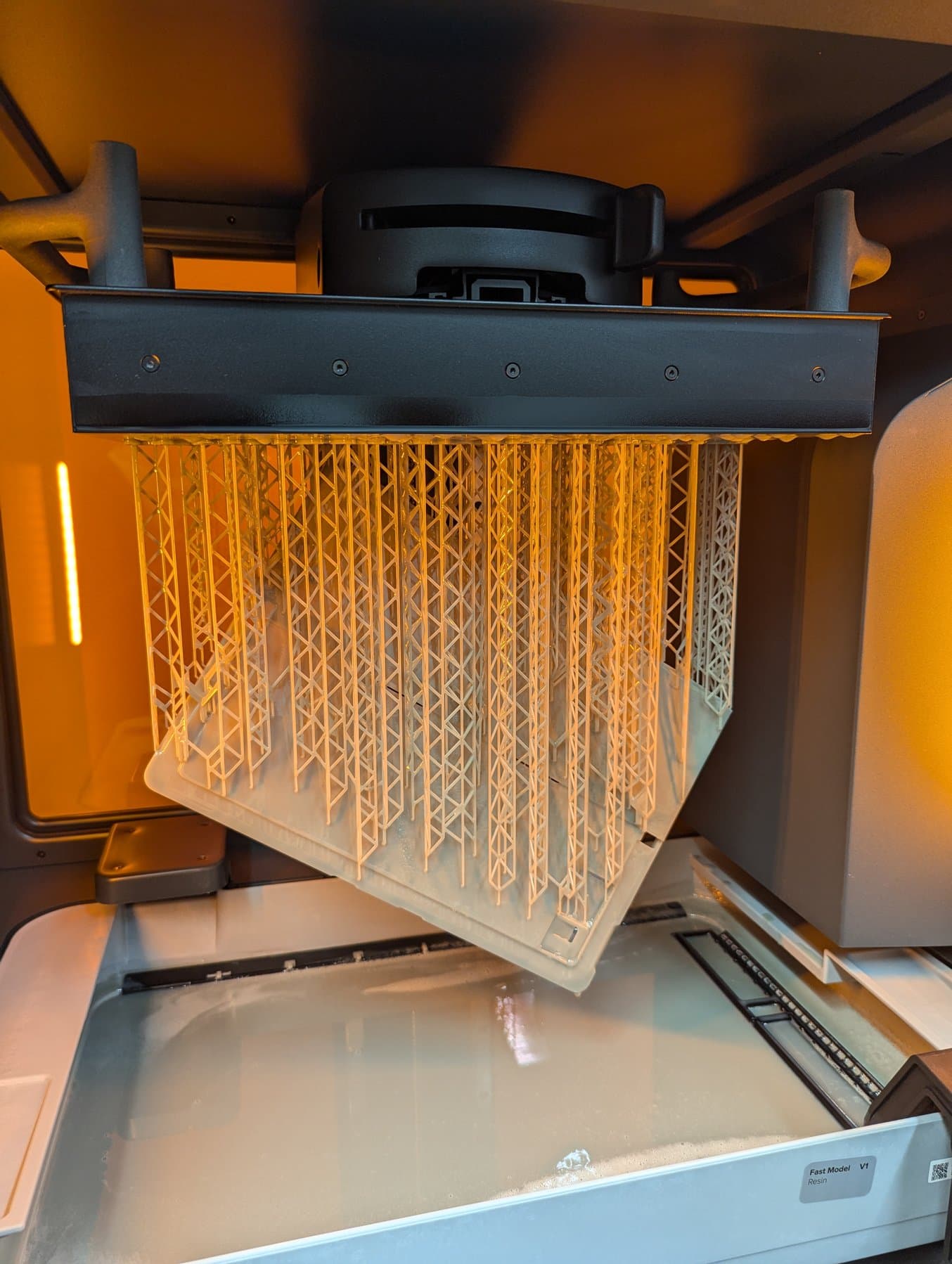

Añadir la Form 4 y la Form 4L al parque de impresoras ha permitido a Honschke llevar a cabo más turnos de impresión, pasando de realizar algunas impresiones por la noche a destinarlas a un turno de día para acelerar las iteraciones y mejorar la productividad. Además de sus impresoras de estereolitografía (SLA) de escritorio y para el banco de trabajo de Formlabs, el APC también usa dos impresoras de sinterizado selectivo por láser (SLS) de la serie Fuse para crear piezas de nylon funcionales para uso final.

"La Form 4 es nuestra elección habitual para proyectos que necesitan tolerancias ajustadas y materiales de ingeniería. Produce piezas de alto rendimiento en tiempos de impresión increíblemente rápidos y hace posible que nuestros modeladores produzcan múltiples iteraciones en un período de 24 horas".

Mark Honschke, director de prototipado aditivo en el Centro de Prototipado Avanzado de Microsoft

Dentro del Centro de Prototipado Aditivo de Microsoft: Donde los prototipos se imprimen en 3D

En esta discusión con una ronda de preguntas, podrás ver en exclusiva el modelo de empresa de servicios del APC: un taller centralizado que funciona como un servicio de producción interno para los equipos de hardware de Microsoft.

El papel que tienen las impresoras 3D de Formlabs en Microsoft

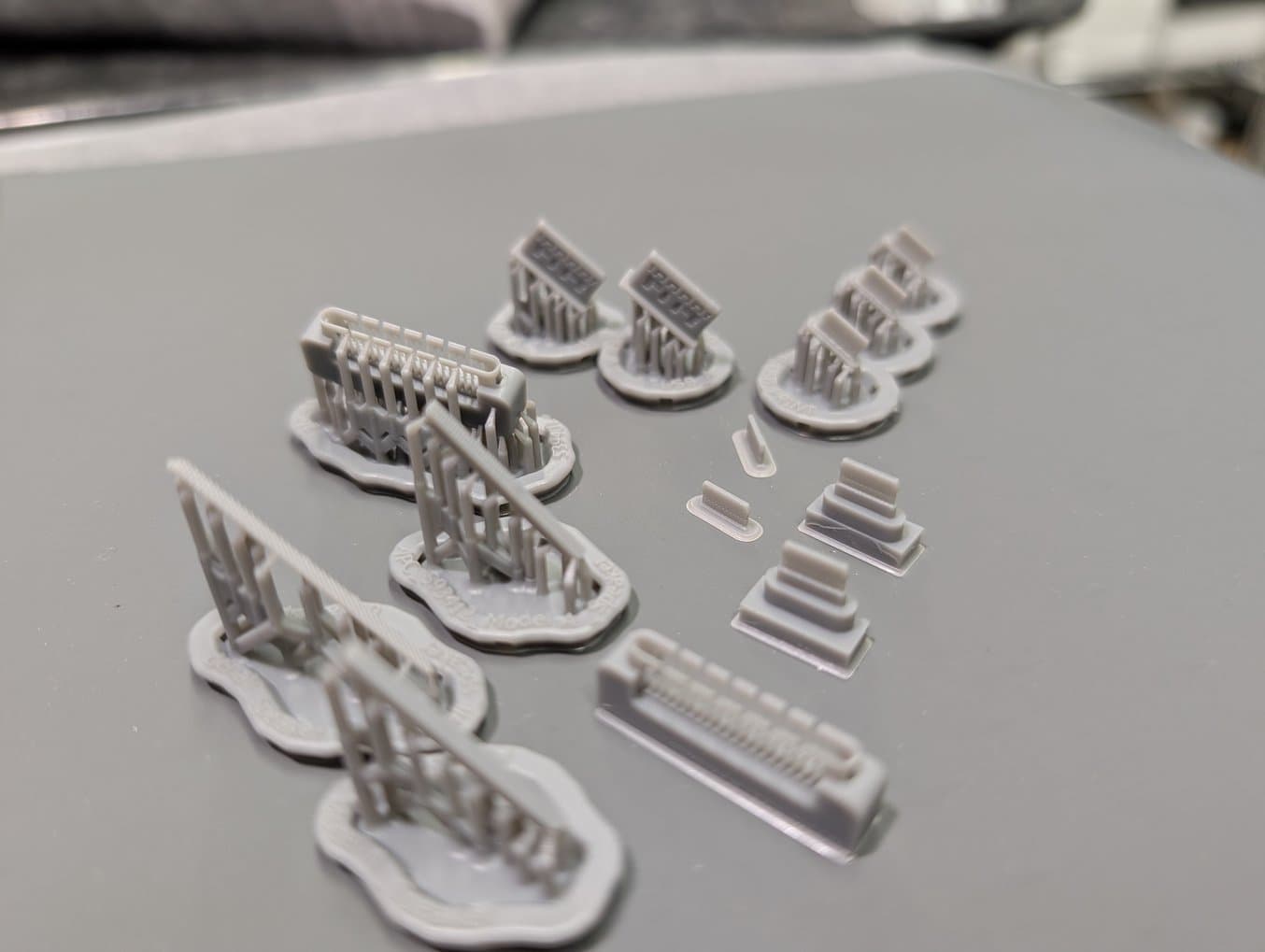

El APC usó impresoras de Formlabs para atender pedidos de piezas ensambladas de prueba de concepto para tablets Surface.

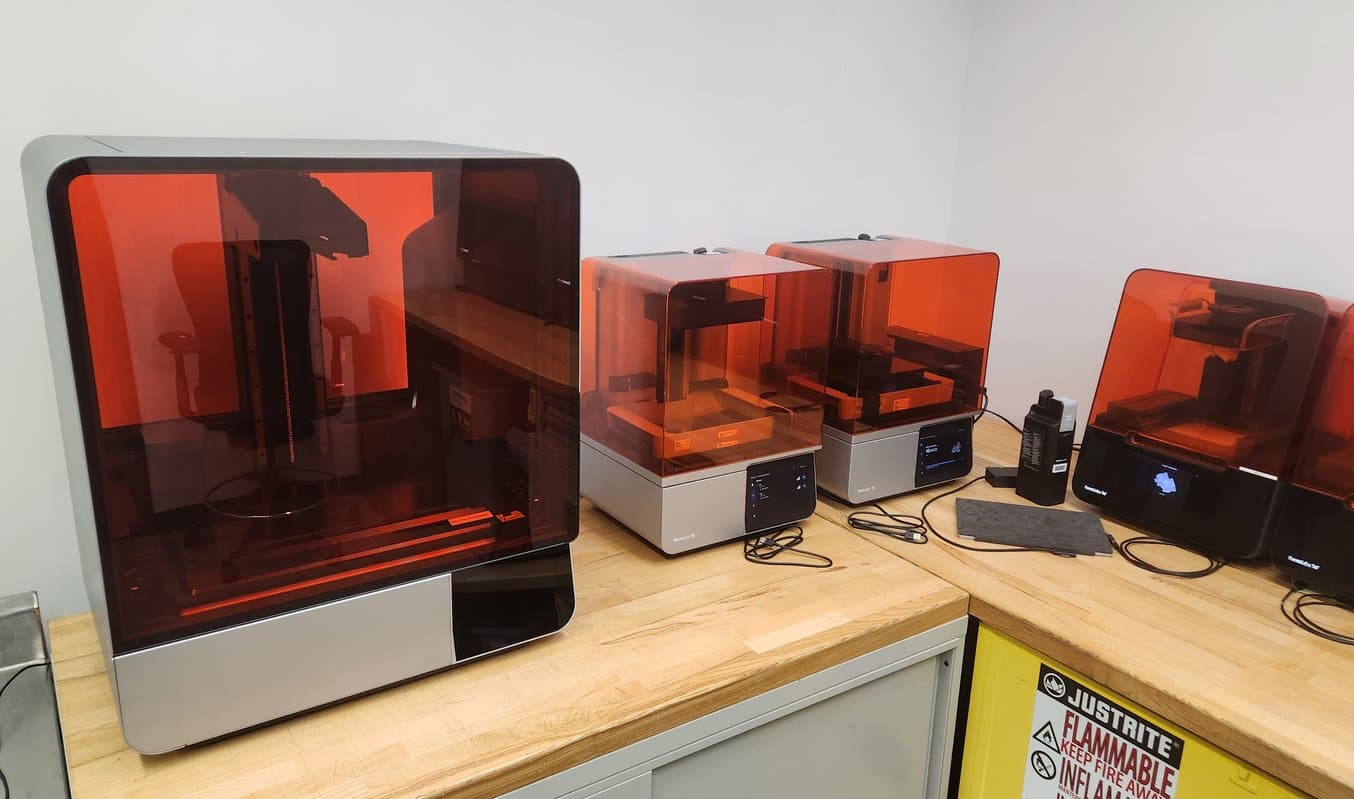

El APC tiene varias impresoras funcionando todos los días y todas las noches. Con 80 categorías de productos y diferentes proyectos dentro de esas categorías, puede que cada día traiga piezas distintas, pero el volumen se mantiene constante. Para gestionar el flujo constante de pedidos, el APC dispone de varias impresoras de modelado por deposición fundida (FDM), dos impresoras Fuse 1+ 30W de sinterizado selectivo por láser (SLS), siete máquinas PolyJet a todo color y cinco impresoras 3D SLA de Formlabs, que incluyen la Form 4 y Form 4L.

El equipo de Honschke trabaja como un departamento de servicios internos; deciden qué material y qué máquina son las más adecuadas para una pieza y hablan de ello con quien realiza el pedido antes de configurar la pieza, imprimirla, posacabarla y entregarla, todo en 24 horas.

Este modelo al estilo de una empresa de servicios, aunque increíblemente rápido, seguía sin ser lo bastante rápido para un grupo específico dentro de Microsoft, los Arquitectos. "Los Arquitectos viven a caballo entre los diseñadores y los ingenieros. Toman información del equipo de diseño y crean un boceto, y después crean prototipos hasta que los diseñadores quedan satisfechos con la experiencia que transmite el producto. A continuación, se lo pasan a los ingenieros para participar en la producción de ese producto", dice Honschke. "Trabajan constantemente en un nivel muy creativo, y no siempre siguen los mismos plazos que los demás".

La impresión 3D SLA es ideal para prototipar componentes que requieren una gran precisión, como estos conectores.

El APC necesitaba ampliar su capacidad de impresión de una forma fácil de usar, asequible, rápida y que pudiera producir piezas de alta calidad con diversos materiales. Un Arquitecto que había usado máquinas de Formlabs en un trabajo anterior sugirió la Form 3, aunque eso no tardó en ampliarse para incluir la Form 3L, la Fuse 1+ 30W, la Form 4 y ahora, la Form 4L.

"En mi opinión, la tecnología de Formlabs se ha convertido en una herramienta imprescindible para nosotros. Buena parte de mi trabajo consiste en examinar nuestro parque de impresoras, compararlos con los tipos de pedidos que recibimos, encontrar los vacíos en nuestras capacidades y buscar la tecnología adecuada para llenar esos vacíos. Formlabs se ocupa de una función muy concreta por nosotros. No es la impresión 3D en general, aunque a Formlabs eso se le da muy bien. Sin duda, su función es darnos materiales de ingeniería con alta resolución y un acabado de la superficie de calidad".

Mark Honschke, director de prototipado aditivo en el Centro de Prototipado Avanzado de Microsoft

La versatilidad y la diversidad de propiedades mecánicas disponibles a través del ecosistema de Formlabs permite al equipo elegir la resina adecuada para cada trabajo. Poder cambiar fácilmente de un material a otro (incluso varias veces al día) con los tiempos de impresión rápidos de la Form 4 y la Form 4L hace que el equipo de Honschke pueda elegir la mejor resina para el trabajo y no conformarse con imprimir con lo que ya tenga la impresora por optimizar el tiempo.

"La Tough 2000 Resin es nuestro material principal. La Grey Pro Resin y la Tough 2000 Resin ofrecen una resistencia adecuada para la ingeniería a una resolución altísima, que es algo que prácticamente ninguna otra tecnología nos da", dice Honschke.

Incorporación de la Form 4 al APC de Microsoft

En el APC, Honschke acepta pedidos hasta aproximadamente las cuatro de la tarde y después configura las impresoras para que funcionen por la noche. Por la mañana, después de sacar las impresiones, posacabarlas y entregarlas, él y su equipo buscan nuevos pedidos que puedan completar en el horario de día de la jornada. Una impresora de alta precisión que puede convertir una impresión nocturna en una que puede estar lista antes, durante el día, puede mejorar drásticamente la productividad de todo el parque de impresoras.

"Una impresión que realicé en la Form 3 tardó ocho horas y 19 minutos. En la Form 4, fue solo algo más de dos horas. Así que ahora podemos utilizar estas impresoras para imprimir durante el día, sobre todo con la nueva velocidad que estamos viendo. A diferencia de ellas, la Form 3 no se consideraba una tecnología capaz de no tener que imprimir por la noche", dice Honschke.

Para un laboratorio que debe ocuparse del enorme volumen de pedidos que tiene el APC, de cientos de piezas a la semana, imprimir durante el día en vez de tener que esperar a que pase la noche ayuda a mantener optimizado el proceso de trabajo de Microsoft. Algunas piezas pueden ser productos nuevos que están todavía en las etapas tempranas del diseño, por lo que no conviene que una idea puntual para mejorarlas lleve toda la noche. Otras son arreglos y rediseños de piezas para la fábrica que podrían mantener en marcha la producción o ahorrar tiempo y dinero en el proceso de montaje.

"Poder realizar varias iteraciones en un período de 24 horas es el objetivo de nuestro laboratorio. Todo el mundo nos manda pedidos, y algunos de ellos son bastante urgentes. Necesitan entender por qué una pieza puede estar fallando para volver a la fábrica y poder decir "este es el cambio en la geometría de la pieza que hará que funcione", nos dijo Honschke.

Desde que añadió la Form 4 a su proceso de trabajo, el equipo ha estado imprimiendo varias veces al día y ha podido asignarle rápidamente parte de la capacidad de otras impresoras SLA. "Ya estábamos imprimiendo minutos después de encender la máquina. "La instalación y la configuración fueron bastante sencillas. Nos gusta mucho el nuevo diseño del limpiador y el nuevo mecanismo de bloqueo de los tanques de resina", dice Honschke.

El APC utiliza actualmente cinco impresoras 3D de resina de Formlabs, que incluyen dos Form 4 y una Form 4L.

Sin embargo, la velocidad y la facilidad de uso no lo son todo a la hora de realizar impresiones satisfactorias. El acabado de la superficie y la calidad de las impresiones siguen teniendo una importancia fundamental: muchas de estas piezas impresas pasarán a ser unidades para la aprobación del diseño final o simulaciones del producto final, así que tienen que tener el aspecto de uno.

"En algunas piezas pequeñas, me di cuenta de que la superficie tiende a ser mejor que la que nos daban impresoras anteriores. Para piezas transparentes, usamos las máquinas de Formlabs, porque hay menos refracción en las capas y el resultado es más verdaderamente transparente. Yo le digo a la gente que es lo que más se acerca a una transparencia total en el ámbito de las resinas SLA", dice Honschke.

Demostración del producto: Form 4

Descubre cómo la Form 4 puede hacer posibles nuevos niveles de productividad e innovación con su incomparable velocidad, precisión y fiabilidad.

Form 4L: Cómo el APC aumenta su factor de forma

Desde que se incorporó la Form 4L al APC, Honschke y su compañero Ryan Laprise han podido aceptar más encargos y aumentar la productividad del centro.

Un compañero pidió recientemente una carcasa de tablet cuyo tamaño superaba el volumen de impresión de las impresoras Form 4 del laboratorio y que tenía que estar lista rápido. "Es una impresión que no podíamos hacer antes de la Form 4L, ya que la entrega habría llevado demasiado tiempo y la impresión 3D no habría sido una opción. Habría ralentizado el proceso de iteración", dice Honschke. El equipo de impresión 3D colocó los prototipos en la Form 4L y entregó las piezas esa misma tarde. "Si imprimir en cuatro horas es posible para nosotros, se trata de algo revolucionario", dice Honschke.

Pero el tiempo de impresión no es lo único que afecta, ya que el tiempo de procesamiento previo y posacabado también puede tener un impacto en la productividad y la eficiencia de un equipo. La Form 4L ha simplificado el proceso de trabajo para la impresión 3D de resina en el APC, acortando tanto el trabajo de preparación como el trabajo de acabado para ayudar al APC a llevar las piezas desde el concepto hasta la entrega aún más rápido.

El volumen de impresión de la Form 4L hace que partir las piezas por la mitad sea cosa del pasado y da al equipo una opción para imprimir piezas rápidamente durante el día y hacerlo también en cantidades mayores por la noche. En el posacabado, la reducción de los puntos de contacto de los soportes ha acortado el tiempo que hacía falta para terminar las piezas.

El gran volumen de impresión de la Form 4L permite que el equipo la utilice para prototipar una mayor variedad de los componentes que se encuentran en los productos de hardware de Microsoft.

El APC se ocupa con frecuencia de pedidos de conjuntos de piezas para pruebas de concepto que abarcan productos como consolas Xbox, tablets Surface, auriculares y más. Pero dado que los componentes no se fabrican al mismo tiempo, la impresión 3D tiene que intervenir en el proceso. "Es posible que las placas de circuitos les lleguen en una semana, pero que los armazones intermedios tarden tres semanas más. Y hay detalles que concretar. Situaciones como "huy, la placa de circuito es medio milímetro demasiado gruesa, así que ahora no podemos cerrar esta carcasa" que hacen que cuando llevemos a cabo estos proyectos, no hagamos impresiones de una o dos piezas, sino que las cantidades vayan de 50 a 100 piezas", dice Honschke.

Hace poco llegó un pedido de prueba de concepto para armazones intermedios de Xbox, de 50 piezas, porque habían tenido algunos problemas al externalizar algunos de los componentes internos. "Yo dije: 'Sí, podemos proporcionar las 50 piezas, pero no podemos limpiarlas'. Pero con la Form 4L, acabó no siendo un gran problema, porque era mucho más fácil quitarles los soportes a las piezas".

"Pudimos hacer tres impresiones con todo el volumen lleno en tres días, en vez de en una semana y media. Así, la Form 4L ya se amortizó sola en ese mismo proyecto".

Mark Honschke, director de prototipado aditivo en el Centro de Prototipado Avanzado de Microsoft

Juntas, la Form 4 y la Form 4L han creado una nueva oportunidad para el APC: si se pueden obtener esas piezas de alta calidad a velocidades tan altas, será posible ofrecer más servicios dentro de la misma empresa para grandes proyectos de pruebas de concepto. "Xbox tiene uno o dos proyectos de prueba de concepto cada año, Surface hace otros dos o tres, y si podemos ofrecer ese servicio in situ A) es mejor en cuanto a la seguridad y B) si somos más rápidos, podemos encontrar los problemas más rápido. Creo que hay una buena oportunidad de negocio para la Form 4 y la Form 4L que va a demostrar que vale la pena contratar a personal solo para ocuparse de las impresoras", dice Honschke.

Demostración del producto: Form 4L

Descubre cómo la Form 4L, nuestra impresora 3D de resina de gran formato de última generación, lleva la velocidad, la precisión y la fiabilidad de la Form 4 a una escala completamente nueva.

Cómo la serie Fuse facilita todo lo posible la creación de piezas funcionales

Aunque la velocidad de la Form 4 y la Form 4L ha ayudado a aumentar la productividad del equipo de Honschke y les ha permitido ocuparse de pedidos de prototipos con cantidades mayores, utilizan tecnologías distintas cuando la prioridad es la funcionalidad de uso final o crear prototipos funcionales robustos.

A medida que ha crecido el abanico de productos que fabrica Microsoft, el APC ha tenido que adaptarse. Incorporar tecnologías que destaquen en diferentes aplicaciones es una de las maneras de las que han podido mantener el ritmo frente al creciente número de pedidos de nuevas categorías de productos. "Al expandirse las categorías de productos de Microsoft, hemos visto que hay una demanda de prototipos de alta resolución capaces de soportar un uso práctico, desde diademas de auriculares hasta carcasas de mandos de videojuegos. La mejor opción para producir estos prototipos era el SLS", dice Honschke.

Las impresoras 3D SLS u otras tecnologías de fusión de lecho de polvo como la MJF son las que se usan para prototipos funcionales, es decir, productos que se puedan imprimir con una gran precisión dimensional pero que también soporten los esfuerzos de doblarse, estirarse, aplastarse o que las metan incorrectamente en un maletín. Cuando el APC empezó a evaluar el tipo de impresora de polvo que debía añadir a su parque de impresoras, la superficie reducida que ocupa la serie Fuse y su facilidad de uso ayudaron a que fueran las impresoras elegidas.

"La mayoría de los sistemas estándar de SLS requieren una gran cantidad de espacio, suponen un coste elevado para las instalaciones y suelen generar mucha suciedad. Además de lo compacta que es la impresora, el sistema enfocado en los usuarios que ofrece Formlabs parece estar diseñado para eliminar las desventajas de los sistemas SLS tradicionales y sus mejoras continuas hacen que crear piezas de SLS sea lo más sencillo posible.

Mark Honschke, director de prototipado aditivo en el Centro de Prototipado Avanzado de Microsoft

La serie Fuse ha ayudado a los equipos de ingeniería para la fabricación a que sus productos superen las etapas finales de aprobación antes de pasar a la fabricación en masa. La mayoría de los productos de Microsoft están formados por complejos conjuntos de múltiples piezas que pueden estar fabricadas en lugares distintos, por lo que juntar esas piezas para crear versiones de prueba de concepto finales es difícil. Los distintos horarios y cronologías de las empresas de logística y los equipos desperdigados por todo el mundo hacen que las piezas puedan no llegar al mismo tiempo, incluso si la fecha límite para su aprobación está cerca. La serie Fuse ayuda a los equipos a crear pruebas de concepto que simulan el producto fabricado de uso final para poder analizar los posibles problemas y hacer cambios rápidos antes de crear cualquier herramienta de fabricación.

"Ensamblar manualmente un conjunto de piezas ayuda a los ingenieros a entender cómo encajan y los problemas de ensamblaje que pueden retrasar la producción. Con frecuencia, debido a retrasos en la fabricación de las piezas o a problemas con los envíos, puede ser difícil tener todas las piezas al mismo tiempo para la prueba de concepto, y ahí es donde la impresora Fuse entra en acción. Nos ayuda a producir piezas provisionales que simulen las características de piezas fabricadas de forma tradicional", dice Honschke.

Producción SLS rápida de piezas de alto rendimiento con la nueva Fuse 1+ 30W

Ve nuestra demostración del producto para aprender más sobre el funcionamiento de la Fuse 1+ 30W y la impresión 3D SLS de la mano de expertos de Formlabs.

Las mejoras de Formlabs con el tiempo

Gran parte del trabajo de Honschke es asegurarse de que el APC dispone de las herramientas adecuadas para un abanico muy amplio y en constante cambio de pedidos y proyectos. Ampliar su capacidad con Formlabs, aprovechando tanto la tecnología SLA como SLS, les ha ayudado a dar respuesta a más preguntas y con mayor rapidez.

Los avances tecnológicos que se han realizado para la Form 4 y la Form 4L han hecho que Microsoft pueda hacer más en un día, y la serie Fuse interviene para mitigar las dificultades en la cadena de suministro antes de iniciar la fabricación de uso final. Para una empresa que corre una maratón a paso de velocista, y que lo ha hecho durante décadas en la vanguardia de la carrera tecnológica, la velocidad y la fiabilidad de la impresora podrían poner las cosas un poco más fáciles.

"Todas nuestras impresiones han tenido bastante éxito y desde que empezamos a usar la Form 4L, hemos impreso casi exclusivamente con ella. En mi opinión, está a la altura de lo que cabe esperar de una impresora de última generación. Cuando llegue el momento de reemplazar nuestras impresoras, las cambiaremos por más impresoras Form 4 y Form 4L", dice Honschke.

Si quieres ver la calidad de la impresión 3D SLA o SLS por tu cuenta, solicita una muestra gratuita impresa en 3D. Para saber más acerca del proceso de trabajo de Microsoft, puedes ver ya el seminario web bajo demanda.