La Form 4L redefine la impresión 3D de gran formato con una velocidad, precisión y fiabilidad incomparables

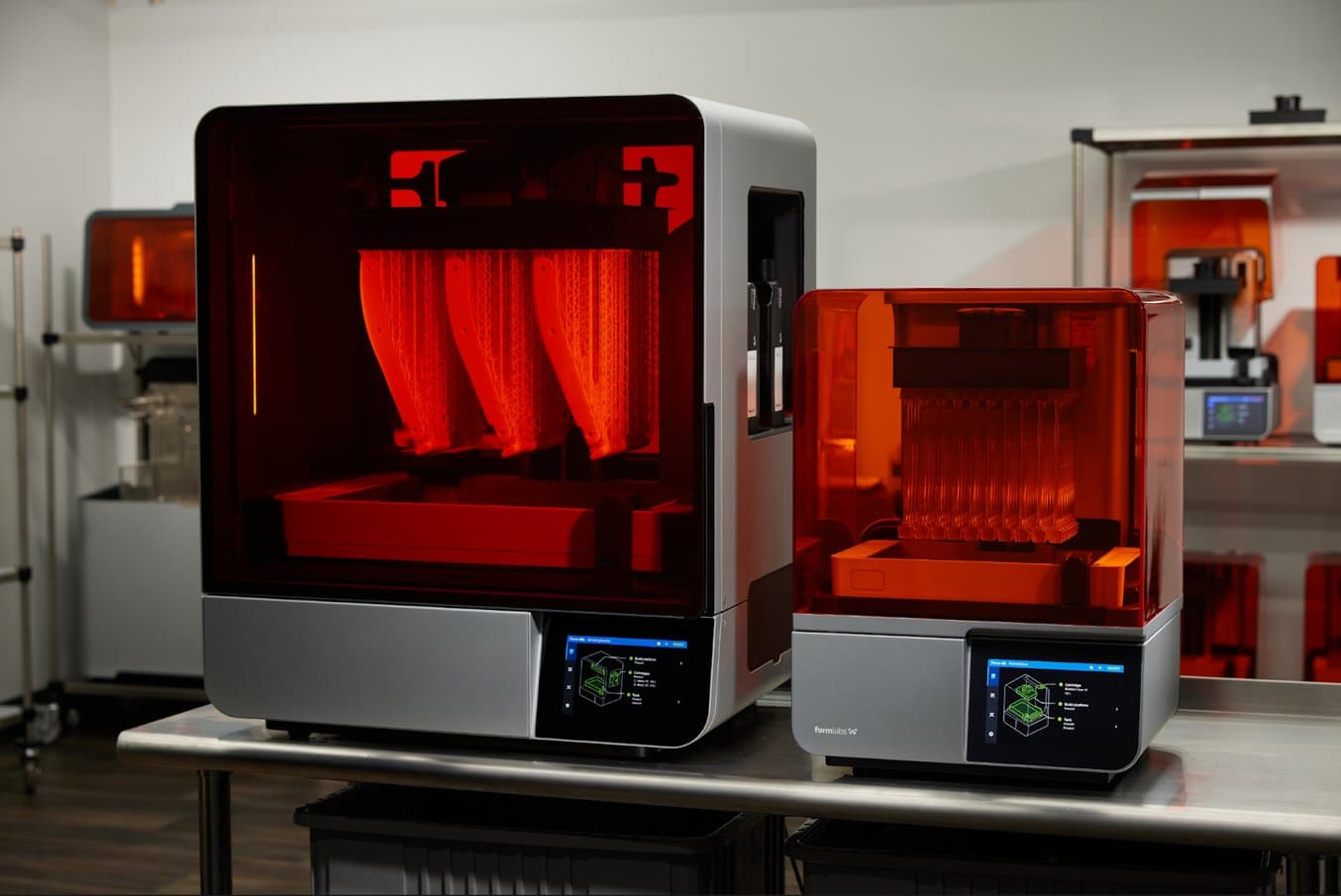

Nos enorgullece anunciar la Form 4L, la impresora 3D de resina de gran formato de última generación de Formlabs que lleva la velocidad, la precisión y la fiabilidad de la Form 4 a una escala completamente nueva.

La Form 4L y su versión biocompatible, la Form 4BL, se basan en la misma tecnología revolucionaria Low Force Display™ (LFD) que la Form 4 y la Form 4B, pero están diseñadas para producir piezas casi cinco veces más grandes que las que se pueden hacer en nuestros modelos de escritorio.

Cuando hay que crear prototipos a escala real, accesorios a la fabricación hechos bajo demanda o productos de uso final que entregar a los consumidores, la Form 4L ofrece impresiones de gran calidad en tiempo récord, con las que incluso los volúmenes de impresión totalmente llenos se suelen imprimir en menos de seis horas.

Junto con los nuevos polvos de impresión SLS y la apertura del ecosistema de Formlabs a materiales de terceros, la Form 4L representa la continuación del compromiso de Formlabs de crear herramientas que permitan a los usuarios hacer realidad sus ideas, independientemente de su escala y complejidad.

Demostración del producto: Form 4L

Descubre cómo la Form 4L, nuestra impresora 3D de resina de gran formato de última generación, lleva la velocidad, la precisión y la fiabilidad de la Form 4 a una escala completamente nueva.

Tecnología de última generación a lo grande

La Form 4L hace posible producir en un mismo día piezas de gran tamaño con un gran nivel de detalle y materiales versátiles.

La Form 4 ha establecido un nuevo paradigma de impresión 3D SLA accesible gracias a su tecnología LFD de última generación, que ha hecho posible imprimir más rápido que nunca sin renunciar a la precisión o la fiabilidad propias de nuestras impresoras. La Form 4L toma ese mismo motor de impresión y piensa más a lo grande: su volumen de impresión es de 35,3 x 19,6 x 35,0 cm, 4,6 veces mayor que el de la Form 4 e incluso un 13 % mayor que el de su predecesora, la Form 3L.

En comparación con nuestras impresoras 3D SLA de gran formato, la Form 3L y la Form 3BL, la Form 4L es más rápida, más fiable y más fácil de usar y de mantener. La Form 4L expone cada capa de la resina líquida a la potente Light Processing Unit 4L (LPU 4L) en un instante, mientras que el movimiento del doble láser de la Form 3L tenía que trazar cada forma. Cuando se imprimen piezas de gran tamaño o múltiples piezas pequeñas en la Form 3L, ese proceso de láser doble podría llegar a sumar horas al tiempo de la impresión. Con la Form 4L, no importa cuánto del volumen de construcción queda cubierto: la fuente de luz curará cada capa al instante antes de pasar a la siguiente, lo que dará como resultado piezas grandes que estarán terminadas justo después del almuerzo.

La Form 3L fue la primera impresora 3D de resina de gran formato verdaderamente accesible, pero su proceso de impresión más lento a menudo presentaba obstáculos en los procesos de trabajo iterativos. Para los diseñadores de productos, los ingenieros y los fabricantes de utillaje que querían aprovechar la versatilidad de los materiales y la calidad de impresión de la SLA, los tiempos de impresión de varios días lo ralentizaban todo y provocaban tiempos muertos en el proceso de desarrollo.

Los tiempos de impresión increíblemente rápidos de la Form 3L permiten que estos mismos proyectos avancen sin tiempos de inactividad, ya que imprimir piezas de gran tamaño o muchas piezas pequeñas es algo que se puede hacer varias veces cada día y la innovación puede moverse al mismo ritmo que tu equipo.

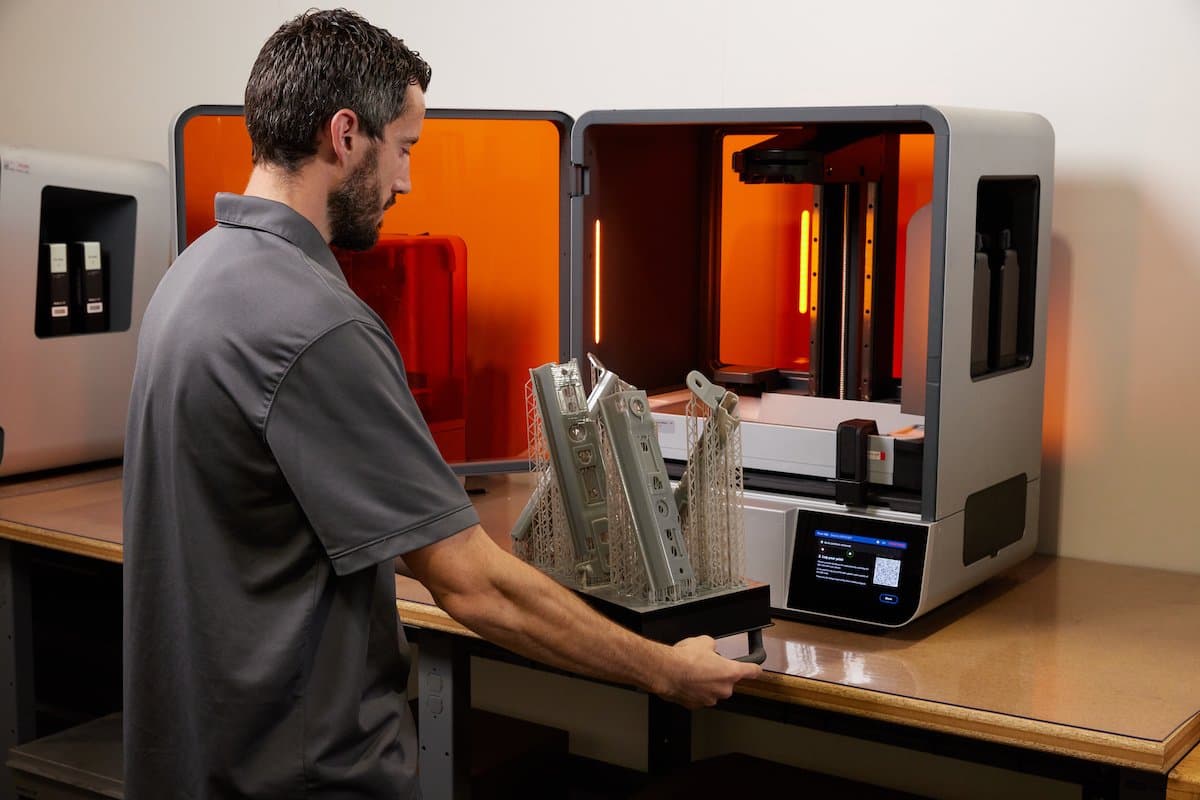

La Form 4L produce fijaciones para soldadura robótica en el mismo día en Brose

En Brose North America, Jeremy MacMillan retira una fijación de ajuste para soldadura robótica que imprimió en múltiples partes tardando poco menos de cuatro horas. La pieza pasó inmediatamente del lavado y el poscurado al departamento de soldaduras, que la usó para preparar un nuevo programa de soldadura con el que crear armazones de asientos de coche.

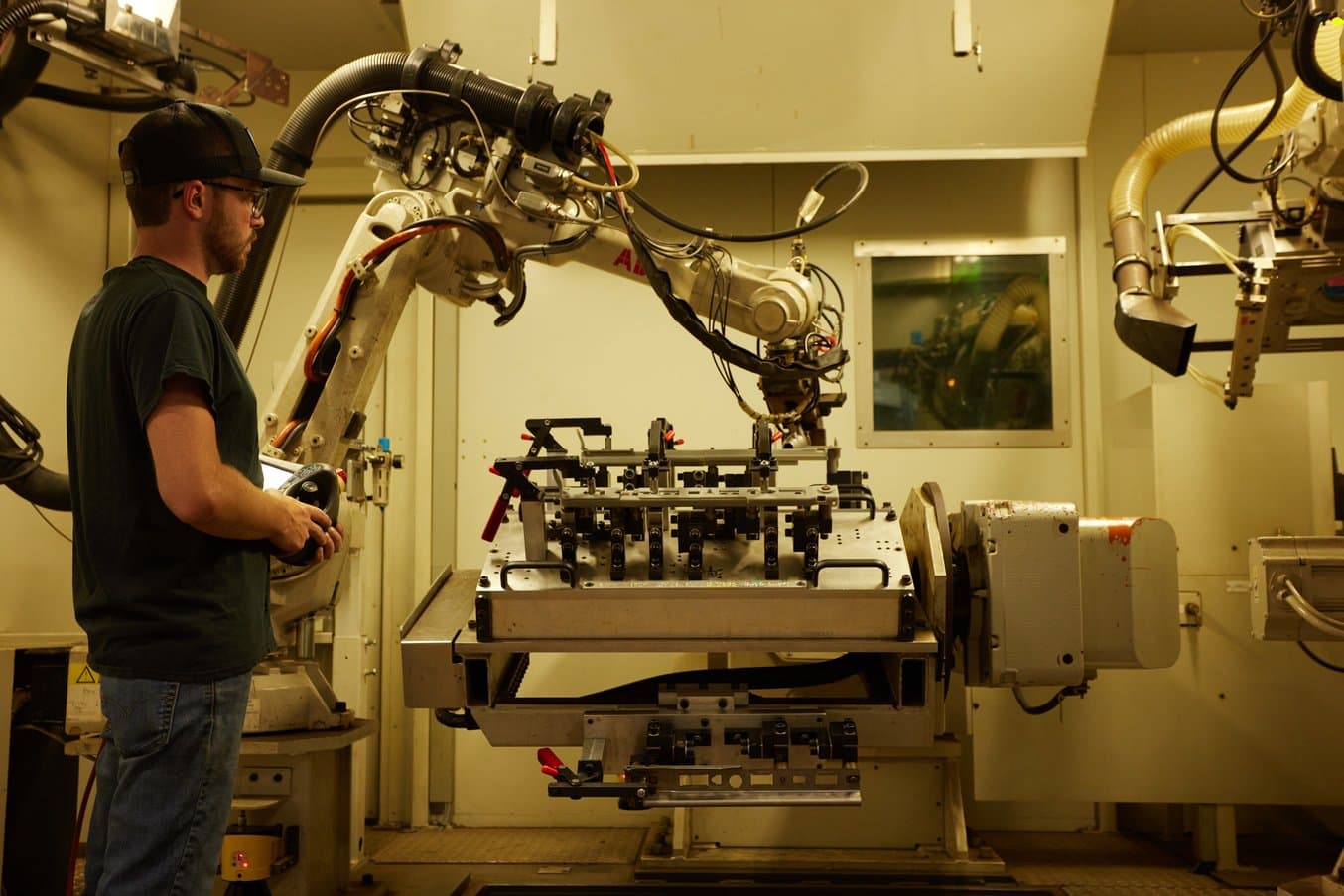

En Brose, uno de los cinco negocios familiares proveedores de componentes automovilísticos más grandes del mundo, la fabricación aditiva juega un papel importante tanto en el diseño como en la fabricación de uso final. En sus instalaciones de Brose North America, la impresión 3D se usa para crear prototipos de alta fidelidad en grandes cantidades, sujeciones con guía y fijaciones bajo demanda e incluso cientos de miles de componentes automovilísticos de uso final impresos en SLS para fabricantes con los que colaboran, como BMW.

En Brose North America, el departamento de soldadura alterna entre proyectos con frecuencia, y cada vez que el robot de soldadura para a una nueva línea de productos, se debe preprogramar para adaptarlo a los parámetros específicos del nuevo proyecto.

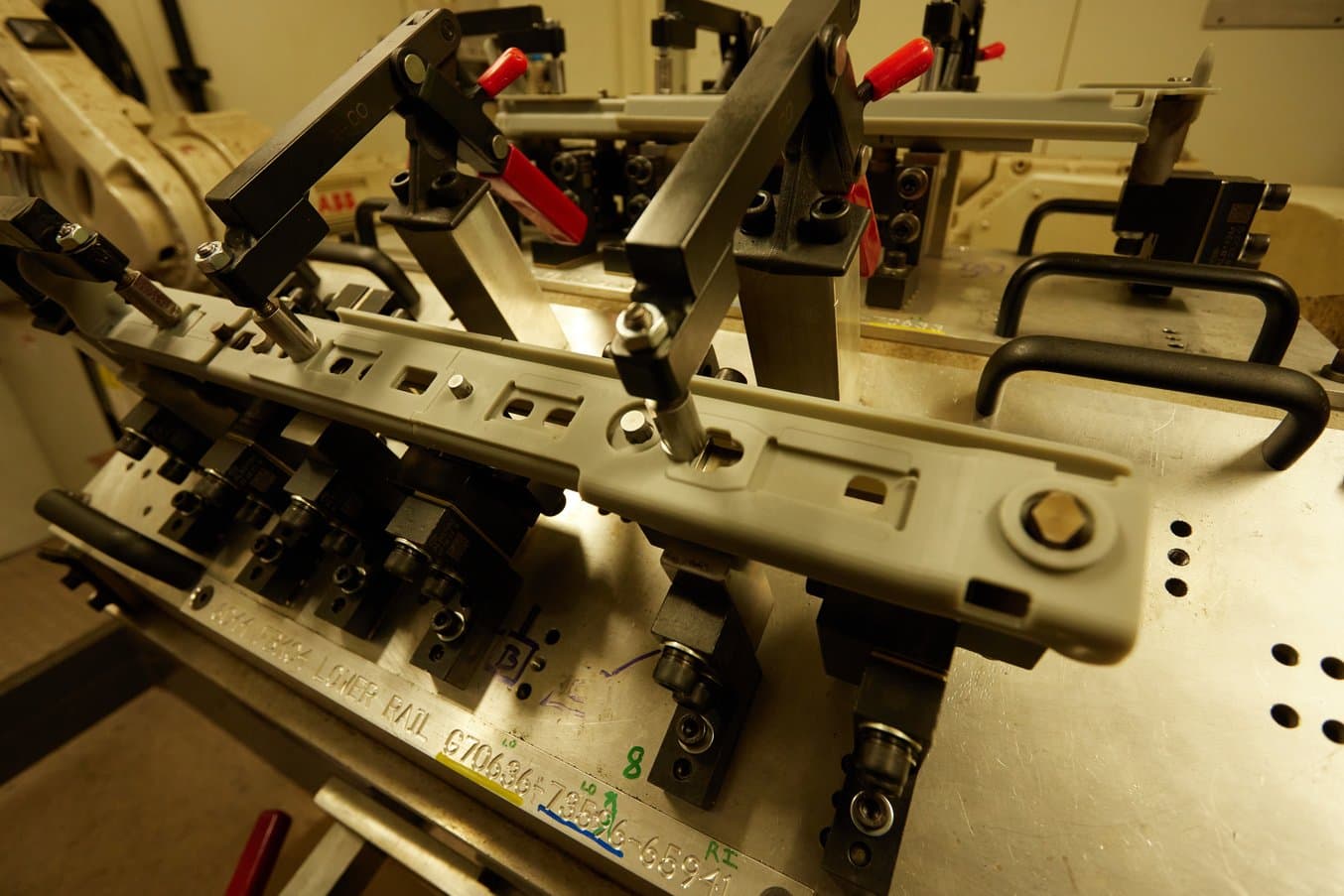

Programar un robot de soldadura utilizando piezas metálicas de uso final es caro y con mucha frecuencia no están disponibles en el momento en que la estación de soldadura está preparada para enseñar al equipamiento a hacer el trabajo. La impresión 3D ofrece una solución rápida y económica, pero trae consigo exigencias específicas: el tamaño de estos raíles de asientos requiere una impresora 3D de gran formato capaz de producir rápidamente piezas muy precisas con una buena precisión dimensional y lo bastante resistentes como para fijarlas a una fijación de soldadura.

Esta pieza de asiento se imprimió en la Form 4L con la Fast Model Resin, se lavó, se curó y se montó en la máquina de soldadura robótica en menos de tres horas. Esto permite al equipo enseñar rápidamente los movimientos al robot.

Fijaciones de ajuste como estas ayudan al equipo de soldadura a cambiar de forma rápida y eficiente de una línea de productos a otra. Son muy precisas, asequibles y se pueden reproducir de forma infinita si se necesitan cambios o sustituciones.

El equipo de Brose abrió la impresora 3D de resina de gran formato Form 4L que les había llegado recientemente un martes por la mañana. La instalación solo tardó 30 minutos y pronto estuvieron imprimiendo piezas de gran tamaño para el sistema de soldadura usando la Fast Model Resin. Esos componentes estaban divididos en cuatro partes, pero seguían ocupando casi todo el volumen de impresión. A pesar de su tamaño, la Form 4L imprimió la pieza en menos de dos horas y, tras un lavado y poscurado rápidos, apenas 45 minutos más tarde ya estaba montada en el robot de soldadura.

Estas piezas imitan el diseño de raíles de asientos de coche que se sueldan para crear el armazón del asiento. El mayor volumen de impresión de la Form 4L permite al equipo de Brose imprimirlas divididas en solo unas pocas partes que se ensamblan después para programar con precisión la máquina de soldadura.

Cuando el robot de soldadura tiene los parámetros correctos, puede soldar de forma rápida y eficiente cientos o miles de raíles de asientos y tenerlos listos para el ensamblaje del conjunto del armazón de esos asientos.

"La nueva Form 4L de Formlabs nos permite imprimir piezas grandes con rapidez. Por ejemplo, usamos la Form 4L para imprimir piezas para nuestra célula de soldadura en solo una hora, sin que haga falta dejarla toda la noche. Esto permite a los expertos en soldaduras de Brose programar el robot antes de que lleguen los componentes de estampado de metal. Con la nueva Fast Model Resin, obtenemos el nivel de detalle y la rigidez que necesitamos más rápido que nunca".

Matthias Schulz, director de prototipado de asientos de Brose North America

Brose está acostumbrada a trabajar con plazos ajustados, ya que algunos fabricantes les piden entregar piezas en solo 24 horas después del pedido. La velocidad y la calidad de las impresiones de la Form 4L hace que sea una herramienta crucial en la que el equipo de fabricación aditiva de Brose puede confiar para cumplir estos plazos tan exigentes. Si deseas más información acerca de las iniciativas de impresión 3D de Brose, lee la historia completa o ve su seminario bajo demanda.

Piezas de gran formato en cuestión de horas, no de días

Para quien utiliza una impresora 3D en su trabajo diario, las impresiones grandes suelen ralentizar la productividad. Para verificar el diseño de un prototipo de casco, hay que verlo en la cabeza de alguien, y para verificar el ajuste de la carcasa de la batería de una bicicleta eléctrica, hay que acoplarla al cuadro de la bicicleta. Si imprimes estos componentes divididos en varias partes, los esculpes en espuma o los mecanizas, la diferencia en su aspecto y su tacto puede ralentizar tus iteraciones, mientras que la fecha límite no deja de acercarse.

Con el potente motor de impresión de la Form 4L y un catálogo de materiales líder en el sector, obtendrás piezas a tamaño real en solo unas horas, con materiales que tienen el aspecto y el tacto de los plásticos moldeados por inyección. Los grandes fabricantes de productos de uso final tienen que fabricar prototipos en cantidades mayores para las fases de ensayo funcional y de pruebas con los consumidores antes de decidirse por una versión final del diseño y que valga la pena pedir utillaje. El tamaño y la velocidad de la Form 4L permiten que estas grandes cantidades de prototipos se fabriquen in situ, sin tener que externalizarlos a una empresa de servicios de impresión 3D, un taller de mecanizado o una empresa de moldeo por inyección.

El acceso a la impresión 3D de gran formato y alta velocidad abre las puertas a las empresas para completar más rondas de ensayo y más rondas de recopilación de opiniones de los clientes, con lo que se acaban creando productos mejor investigados, probados y validados.

Comparación de velocidad de impresión: Prototipo de asiento de Radio Flyer

| Form 4L | Form 3L | Impresora 3D FDM de gran formato | |

|---|---|---|---|

| Tiempo de impresión | 2 h 37 min | 21 h 6 min | 42 h 3 min |

Impresoras y parámetros de impresión que se han comparado

- Form 4, Fast Model Resin, altura de capa de 200 micras

- Form 3L, Draft Resin, altura de capa de 200 micras

- Ultimaker S7, PLA, altura de capa de 100 micras, 20 % de densidad de relleno

Una fabricación interna de mayor volumen en el Laboratorio de Prototipado Avanzado de Microsoft

Microsoft ha estado en la cima de la jerarquía de la fabricación tecnológica durante décadas, y su Laboratorio de Prototipado Avanzado (APL) ofrece una perspectiva vertiginosa de casi cualquier método de fabricación que se pueda imaginar. El APL se ocupa de pedidos procedentes del todo el ecosistema de Microsoft, que incluye la Xbox, las tablets Surface y más.

Un compañero pidió recientemente una carcasa de tablet cuyo tamaño superaba el volumen de impresión de las impresoras Form 4 del laboratorio y que tenía que estar lista con rapidez. "Es una impresión que no podíamos hacer antes de la Form 4L, ya que la entrega habría llevado demasiado tiempo y la impresión 3D no habría sido una opción. Habría ralentizado el proceso de iteración", dice Mark Honschke, director de prototipado del APL. El equipo de impresión 3D colocó los prototipos en la Form 4L y entregó las piezas esa misma tarde. "Si imprimir en cuatro horas es posible para nosotros, se trata de algo revolucionario", dice Honschke.

Pero el tiempo de impresión no es lo único que afecta, ya que el tiempo de procesamiento previo y posacabado también puede tener un impacto en la productividad y la eficiencia de un equipo. La Form 4L ha simplificado el proceso de trabajo para la impresión 3D de resina en el APL, acortando tanto el trabajo de preparación como el trabajo de acabado para ayudar al APL a llevar las piezas desde el concepto hasta la entrega aún más rápido.

El volumen de impresión de la Form 4L hace que partir las piezas por la mitad sea cosa del pasado y da al equipo una opción para imprimir piezas rápidamente durante el día y hacerlo también en cantidades mayores por la noche. En el posacabado, la reducción de los puntos de contacto de los soportes ha acortado el tiempo que hacía falta para terminar las piezas.

El APL se ocupa con frecuencia de pedidos de conjuntos de piezas para pruebas de concepto que abarcan productos como consolas Xbox, tablets Surface, auriculares y más. Pero dado que los componentes no se fabrican al mismo tiempo, la impresión 3D tiene que intervenir en el proceso. "Es posible que las placas de circuitos les lleguen en una semana, pero que los armazones intermedios tarden tres semanas más. Y hay detalles que concretar. Situaciones como "huy, la placa de circuito es medio milímetro demasiado gruesa, así que ahora no podemos cerrar esta carcasa" que hacen que cuando llevemos a cabo estos proyectos, no hagamos impresiones de una o dos piezas, sino que las cantidades vayan de 50 a 100 piezas", dice Honschke.

Hace poco llegó un pedido de prueba de concepto para armazones intermedios de Xbox, de 50 piezas, porque habían tenido algunos problemas al externalizar algunos de los componentes internos. "Yo dije: 'Sí, podemos proporcionar las 50 piezas, pero no podemos limpiarlas'. Pero con la Form 4L, acabó no siendo un gran problema, porque era mucho más fácil quitarles los soportes a las piezas. De ese modo, pudimos hacer tres impresiones con todo el volumen lleno en tres días, en vez de en una semana y media. Así, la Form 4L ya se amortizó sola en ese mismo proyecto", dijo Honschke.

Juntas, la Form 4 y la Form 4L han creado una nueva oportunidad para el APL: si se pueden obtener esas piezas de alta calidad a velocidades tan altas, será posible ofrecer más servicios dentro de la misma empresa para grandes proyectos de pruebas de concepto. "Xbox tiene uno o dos proyectos de prueba de concepto cada año, Surface hace otros dos o tres, y si podemos ofrecer ese servicio in situ A) es mejor en cuanto a la seguridad y B) si somos más rápidos, podemos encontrar los problemas más rápido. Creo que hay una buena oportunidad de negocio para la Form 4 y la Form 4L que va a demostrar que vale la pena contratar a personal solo para ocuparse de las impresoras", dice Honschke.

Un proceso de trabajo mejorado: Fiabilidad y facilidad de uso

Tanto si utilizas la impresión 3D para cumplir con una fecha límite de diseño como si ofreces productos de uso final a los consumidores, debes poder confiar en tus herramientas para funcionar constantemente a un alto nivel. Nuestro proceso de impresión 3D de resina de gran formato se ha rediseñado completamente desde cero, por lo que ahora puedes producir piezas de gran tamaño con la misma fiabilidad que en la Form 4.

Este motor de impresión simplificado, que tiene solo una potente Light Processing Unit 4L, no solo hace que la Form 4L sea mucho más rápida que una impresora 3D de resina basada en láseres (que tiene que usar múltiples láseres a la vez para aumentar el volumen de impresión), sino que el hecho de que tenga menos piezas móviles hace que el mantenimiento de la impresora sea más sencillo y que esta sufra menos errores.

Junto con el sencillo proceso de curado, los consumibles de alta calidad hacen que tus piezas den siempre el resultado previsto y que la impresora funcione durante mucho más tiempo sin necesitar recambios. Los consumibles de la Form 4L deberían hacer la vida más fácil, no más difícil: tanto el Form 4L Resin Tank como la Light Processing Unit se han sometido a ensayos de esfuerzo para evaluar su longevidad. El diseño simplificado y avanzado del ecosistema Form 4L deja mucho menos margen para el error, para que no tengas realizar calibraciones con el tiempo ni mantener vigilada tu máquina durante la impresión.

Ya que el proceso de impresión no se limita al hardware, el equipo de ingeniería de materiales de Formlabs ha imprimido cientos de piezas con cada material y con cada configuración para validar los resultados y los parámetros de impresión. Independientemente de los cambios de material, la calidad de tus piezas, el acabado de la superficie y el rendimiento mecánico seguirán siendo los mismos.

Los procesos de prototipado y producción deben centrarse en el rendimiento de una pieza, es decir, en cómo un casco protege el cráneo o una palanca de freno responde a la presión, no en cómo rinde la impresora a la hora de crear esa pieza. Después de años de ingeniería, investigación y encuestas a nuestros clientes de SLA de gran formato, nos entusiasma lanzar una impresora que elimine las incertidumbres del éxito de la impresión para que puedas dedicar tu tiempo a cosas importantes.

Los pedidos de SLA vuelven a Radio Flyer

El prototipo original impreso mediante SLS (izquierda), el prototipo de exposición impreso mediante SLA y pintado (centro) y la versión final de producción de la Bubble Buddy Walker Wagon.

Radio Flyer ha disfrutado de la confianza y el amor de las familias durante más de 100 años. Es el fabricante de la Little Red Wagon®, un juguete icónico que se incluyó en el Salón de la Fama de los Juguetes de Estados Unidos. Se ha mantenido en la vanguardia de la cultura popular y en lo más alto de las listas de regalos de Navidad de los niños, como el mayor productor de vehículos de juguete: vagonetas, patinetes, triciclos, karts, bicicletas eléctricas y otros productos innovadores que ayudan a las familias a imaginar todos los lugares a los que irán.

La impresión 3D es una parte importante del proceso de desarrollo de Radio Flyer, por lo que la empresa cuenta con un laboratorio que incluye dos impresoras 3D de sinterizado selectivo por láser (SLS) de la serie Fuse, impresoras SLA de gran formato Form 3L y Form 4L e impresoras FDM y PolyJet, todo ello dirigido por el ingeniero de diseño Agostino LoBello. Antes de añadir la Form 4L a su parque de impresoras, LoBello no había recibido muchos pedidos de impresiones SLA, ya que los equipos de diseño e ingeniería preferían las impresiones SLS de la serie Fuse. Sin embargo, después de solo unas semanas imprimiendo con la Form 4L, LoBello se percató de que estaban llegando más pedidos de piezas que debían estar hechas en el mismo día con la impresora SLA de gran formato.

"Creo que la Form 4L ha reducido bastante la distancia que la separaba de las otras impresoras. Antes de ella, no habíamos usado mucho la SLA porque nos había dado problemas de fiabilidad y precisión dimensional, pero ahora, veo a gente que pide específicamente impresiones de la Form 4L porque ha supuesto una gran mejora en cuanto a precisión y también en cuanto a la velocidad con la que nos da las piezas", dice LoBello.

La mayoría de las piezas que pasan por el proceso de trabajo para SLA son lo que Radio Flyer llama "modelos de exposición". Estas piezas se lijan, se pintan y después reciben un acabado para crear una superficie digna del moldeo por inyección antes de enviarlas a sesiones de fotos para tiendas en línea como Target, Wal-Mart y Amazon. "Los vendedores las reciben para poder evaluarlas antes de aceptar los productos en la tienda, por lo que deben ser prácticamente indistinguibles de las piezas de producción. Para algo así, usamos la SLA", dice LoBello.

Las piezas "listas para vendedores" son solo una pequeña parte de lo que pasa por la bandeja de pedidos de LoBello. El resto de sus pedidos solían ser para impresoras Fuse hasta que llegó la Form 4L.

"La velocidad ha sido lo que ha marcado la mayor diferencia, pero la impresora también tiene mayor precisión dimensional. Ahora mismo estamos imprimiendo con éxito una caja que ocupa todo el volumen de impresión. Cuando intentamos imprimir con ese tamaño en la Form 3L, la caja y su tapa no encajaban. Antes de que llegara la Form 4L, preferíamos hacer la caja con nuestra máquina de mecanizado CNC o imprimirla en varias piezas mediante SLS".

Agostino LoBello, ingeniero de desarrollo de productos de Radio Flyer

La Form 4L ha dado a LoBello más margen para aceptar pedidos de los diseños de diseño e ingeniería: las impresoras siguen funcionando sin parar, pero al ser más rápidas las impresiones, se hace más en menos tiempo. Para saber más acerca de Radio Flyer y la Form 4L, lee la historia completa.

A lo grande, a toda velocidad, pero sin perder de vista la meta

La Form 4L ha permitido a clientes como Microsoft, Radio Flyer y Brose, entre otros, producir rápidamente piezas de alta fidelidad y gran tamaño a escala real, aumentando su velocidad de iteración y ayudándolos a cumplir plazos importantes.

La Form 4L es una herramienta pensada para despejar algunas de las incertidumbres del proceso del diseño y la ingeniería: ¿estará esto listo a tiempo para la revisión del diseño? ¿Puedo incluir un cambio más? ¿Merece la pena fabricar utillaje para dar el acabado a la superficie?

Con la Form 4L, casi siempre podrás llegar a tiempo a tu reunión, añadir un detalle extra o probar algo nuevo. La calidad de las impresiones en la que confían los clientes de SLA de Formlabs no ha cambiado y la versatilidad de los materiales del ecosistema de Formlabs simplemente adquiere una plataforma más amplia (y más alta). Todas las cualidades que hacen que la impresión 3D sea fantástica siguen estando aquí. La impresora 3D de resina de gran formato más accesible, asequible y fácil de usar del mundo mejora tu productividad y elimina las preocupaciones a la hora de exportar las piezas fuera del software de diseño y hacerlas realidad.

Para empezar a realizar impresiones 3D de resina de gran tamaño a velocidades increíbles, haz hoy tu pedido de la Form 4L. Si quieres hablar de la impresora y de las necesidades particulares de tu trabajo con un experto, ponte en contacto con nuestro equipo de ventas.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.