En la historia, dos técnicas han definido la fabricación de joyería: la elaboración a mano y la fundición a la cera perdida. Ambas técnicas requieren una gran pericia técnica y una gran inversión de tiempo, y los errores que se cometan durante el proceso pueden resultar caros.

Sin embargo, hoy en día, el diseño digital y la impresión 3D van a revolucionar estas prácticas antiguas hasta límites insospechados. Complementar los procesos tradicionales con técnicas digitales crea nuevas posibilidades para los joyeros en el diseño y la producción, así como nuevas opciones de personalización para los clientes.

Introducción a la fundición para patrones de joyería impresos en 3D

Con este libro blanco podrás aprender a fundir joyas delicadas a partir de patrones impresos en 3D y a emplear la fundición directa a la cera perdida como técnica de fabricación de moldes.

Los procesos de trabajo digitales expanden las técnicas tradicionales

con las ventajas de un diseño y un proceso de fabricación digitales.

Con la fundición a la cera perdida tradicional, los diseñadores de joyería esculpen a mano el modelo original en cera, colocan dicho patrón de cera en un molde para quemarlo y a continuación vierten metales preciosos como el oro y la plata en la cavidad del molde para crear la pieza fundida. Para que la pieza adquiera su aspecto final, los diseñadores la pulen y le dan un acabado.

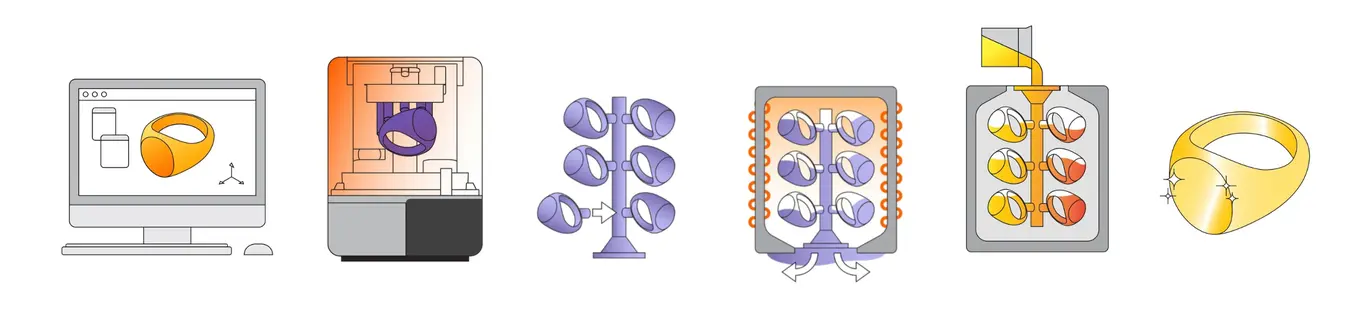

After digitally designing the piece, it is 3D printed and post-processed. Then, the piece is prepared for casting. A mold is made and printed parts are burned out before casting. Once pieces are cast, they are recovered and finished.

Con el proceso de trabajo digital, los joyeros usan herramientas de software CAD para crear los diseños de forma digital y una impresora 3D de alta resolución para producir los modelos impresos en 3D que después se funden en el molde. Después de quemar el patrón positivo, el proceso sigue los mismos pasos que la fundición a la cera perdida tradicional. Gracias a las técnicas digitales, se reduce la necesidad de un largo trabajo manual y el diseño es fácil de conservar, modificar y recrear cuando sea necesario.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

¿Cómo beneficia esto a los joyeros y a los clientes?

Nuevas fronteras en la joyería personalizada

Hasta ahora, la complejidad del proceso de diseño y producción convertía la joyería personalizada en un privilegio caro. Sin embargo, con las herramientas digitales, los joyeros ya han empezado a ofrecer creaciones personalizadas como parte de sus servicios básicos o como un valor añadido. Si acudes hoy a un joyero y le pides un anillo de compromiso, no será raro que tengas la opción de adquirir un diseño único personalizado.

Las joyas de prueba impresas en 3D acortan drásticamente el intercambio de opiniones y sugerencias entre diseñadores y clientes.

El joyero y el cliente pueden hablar del diseño y una hora después, el cliente puede tocar y probar un modelo físico y real del anillo. En la venta de joyería al por menor, el diseño digital in situ combinado con la velocidad de la impresión 3D ha acortado mucho el intercambio de opiniones entre el diseñador y el cliente.

Pasar del diseño a la producción es más fácil y rápido, porque ya no es necesario hacer a mano una prueba costosa. Las piezas de prueba se pueden modificar según las peticiones del cliente, volver a imprimirse y después fabricarse con la fundición a la cera perdida, con lo que se consigue una reducción considerable en el coste de fabricar joyas personalizadas impresas en 3D.

Libertad de diseño

Con la impresión 3D, los diseñadores de joyería pueden crear diseños que serían increíblemente difíciles de hacer a mano de la manera tradicional. Los avances en el campo de las resinas para fundición están estableciendo nuevos estándares para la calidad que se puede obtener con una impresora 3D de escritorio asequible. Usar resinas para fundición con la tecnología de impresión 3D mediante estereolitografía (SLA) da como resultado piezas de gran precisión con un nivel de detalle excepcional y superficies lisas.

La True Cast Resin y la Castable Wax Resin son materiales que se pueden usar para imprimir patrones de joyería en 3D. La True Cast Resin es un material con relleno de cera diseñado para fundir con precisión joyas complejas de hasta 5 mm de grosor y puede utilizarse para filigranas delicadas, texto en relieve y engastes detallados de tipo pavé con unos resultados de fundición excelentes y constantes. La Castable Wax Resin ofrece una elevada resistencia y rigidez, por lo que es capaz de imprimir estructuras extremadamente finas. Su alta resistencia cuando está sin poscurar hace que patrones delgados como filigranas de alambre mantengan su forma sin problemas. Este material contiene un 20 % de cera, sin ceniza y con un quemado limpio.

| Castable Wax Resin | Castable Wax 40 Resin | True Cast Resin | Clear Cast Resin | Grey Resin | High Temp Resin | |

|---|---|---|---|---|---|---|

| Aplicaciones | Filigranas finas, joyería ligera y aplicaciones en odontología | Joyería mediana a pesada y pequeños componentes de ingeniería | Joyería mediana a pesada, medallones, figuras y pequeños componentes de ingeniería de hasta 5 mm de grosor | Aplicaciones de ingeniería exigentes de más de 3 mm de grosor | Joyas de prueba hechas a medida y económicas | Moldeo de caucho vulcanizado |

| Compatibilidad | Form 2 Form 3/+ Form 4 | Form 2 Form 3/+ | Form 4 | Form 2 Form 3/+ Form 4 | Form 2 Form 3/+ Form 4 | Form 2 Form 3/+ Form 4 |

La impresión 3D por estereolitografía puede reproducir elementos complejos que serían difíciles de elaborar a mano.

Se pueden imprimir en 3D estructuras extremadamente finas, incluso para filigranas de alambre.

La impresión 3D permite crear estructuras finas y diseños complicados con facilidad. Con la desaparición de estas antiguas restricciones de diseño, géneros completamente nuevos de joyería están apareciendo gracias a joyeros con recursos y capacidades digitales, en lugares como EE. UU., el sur de Asia, la región de Asia-Pacífico y Oriente Medio.

Demostración del producto: Form 4

Descubre cómo la Form 4 puede hacer posibles nuevos niveles de productividad e innovación mediante su incomparable velocidad, precisión y fiabilidad.

Una producción en cadena más fácil

Las herramientas digitales no solo están facilitando la personalización de la joyería, sino también la producción en cadena de los diseños.

Se utilizan moldes de caucho vulcanizados para producir modelos de cera en grandes cantidades para la fundición a la cera perdida, pero el patrón "maestro" se hace tradicionalmente a partir de un patrón de cera tallado a mano y fundido a la cera perdida.

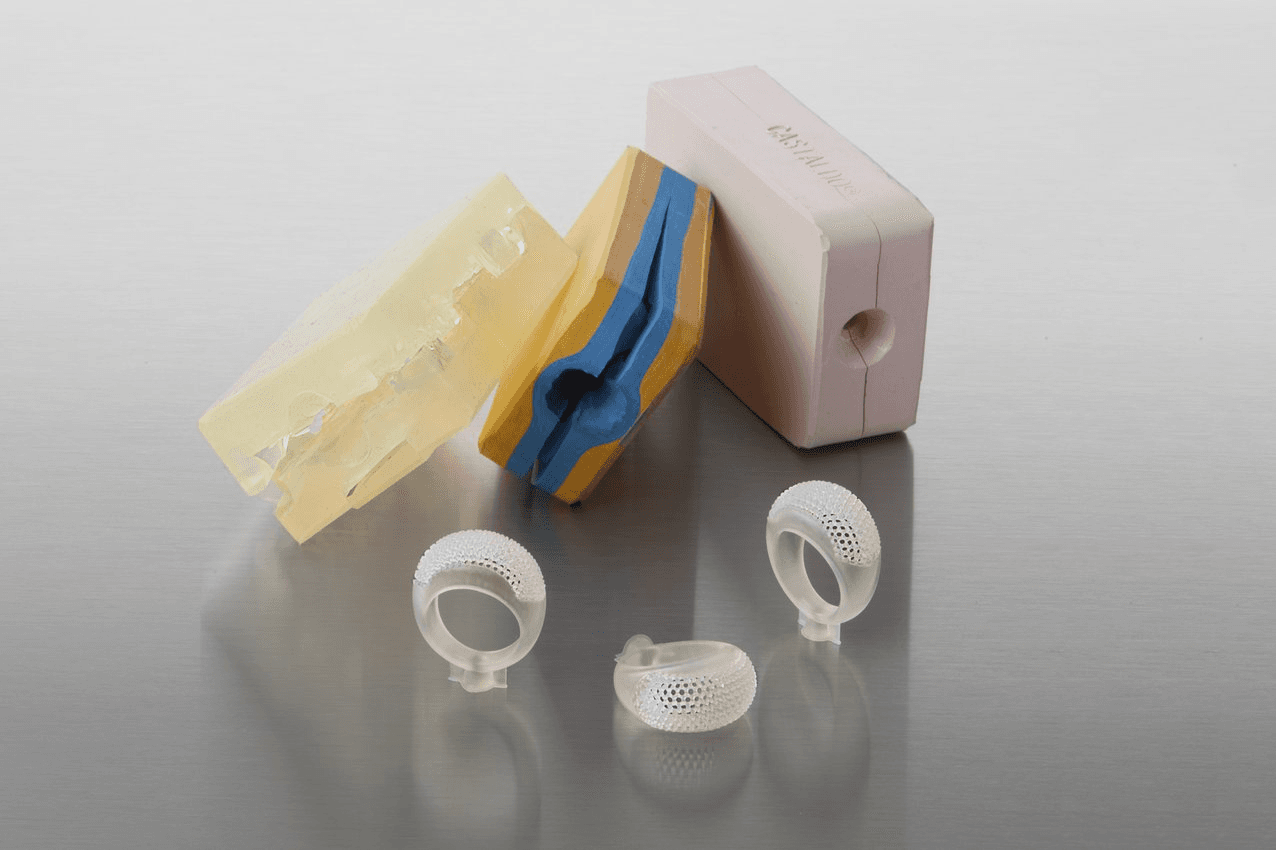

Las impresoras3D pueden producir modelos maestros para formar moldes de vulcanización a temperatura ambiente (RTV) e incluso moldes de caucho vulcanizado duraderos a alta temperatura.

Se pueden utilizar los patrones de joyería impresos directamente en 3D para la vulcanización a temperatura ambiente (RTV) y la vulcanización de caucho natural a alta temperatura.

a la hora de imprimir estas piezas de joyería, puedes pasar directamente desde la pieza impresa en 3D a un molde maestro", afirma el gestor de productos de Formlabs para el sector de la joyería, Amos Dudley. "El acabado de la superficie es tan liso que no requiere un acabado exhaustivo. Puedes usarlo como el molde de caucho para crear las piezas finales de cera que acaban fabricándose".

Moldeo de caucho vulcanizado con moldes impresos en 3D

La impresión 3D con materiales de alto rendimiento permite que los diseñadores y los fundidores hagan uso de la tecnología digital en los procesos productivos. Léelo ya para descubrir cómo se puede usar la impresión 3D para producir pequeñas piezas de metal.

Joyeros independientes competitivos

Cuando una nueva tecnología por fin se pone a disposición del público, suele venir con un precio elevado y una interfaz complicada, con lo que queda restringida a usuarios con mucho dinero y conocimientos técnicos. Las generaciones anteriores de impresoras 3D para joyería requerían tanto un esfuerzo considerable de mantenimiento como un operario con mucha formación, así como una inversión de miles de euros que limitaba su uso a los grandes fabricantes de joyería y fundiciones.

A medida que disminuyen los costes de las impresoras 3D y avanza la tecnología, los procesos de trabajo digitales se han convertido en un método de fabricación accesible. Los procesos de trabajo de la Form 4 son intuitivos y accesibles: cualquiera puede aprender a utilizar la impresora en 15 minutos. Además, su fiabilidad del 99 % garantiza una producción uniforme sin costosas interrupciones de resolución de problemas.

Gracias a impresoras como la Form 4, los pequeños joyeros independientes pueden ahorrar tiempo y conseguir una producción precisa y constante sin que les suponga gastos elevados ni tener que pasar por una pronunciada curva de aprendizaje.

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.

Impresoras 3D y materiales para joyería

Debido al elevado coste que tenía anteriormente la impresión 3D a gran escala y la percepción de la dificultad del diseño digital de joyería, la joyería impresa en 3D conforma actualmente un sector relativamente pequeño del mercado, a pesar de su potencial.

A pesar de ello, gracias a que las tecnologías de impresión 3D son cada vez más accesibles y fáciles de usar, se prevé que haya un crecimiento del mercado de la joyería impresa en 3D. Las impresoras 3D de estereolitografía de escritorio son un componente importante de esta expansión.

Tanto si imprimes una pieza como si quieres imprimir toda una base de impresión completamente llena, la Form 4 ofrece una gran velocidad de impresión y precisión en toda la base de impresión.

La impresión 3D en el sector de la joyería tiene un brillante futuro por delante. A medida que la educación con métodos digitales sigue creciendo, los procesos de trabajo digitales se vuelven todavía más accesibles. Los avances tecnológicos, que incluyen impresoras 3D precisas e intuitivas como la Form 4, facilitan la adopción de procesos de trabajo digitales. Mientras tanto, los avances en los materiales para fundición, como la True Cast Resin, permiten a los joyeros producir piezas detalladas de forma eficiente.

Solicita una pieza de muestra gratuita para evaluar por tu cuenta los materiales de fundición o contacta con nuestro departamento de ventas para obtener más información.