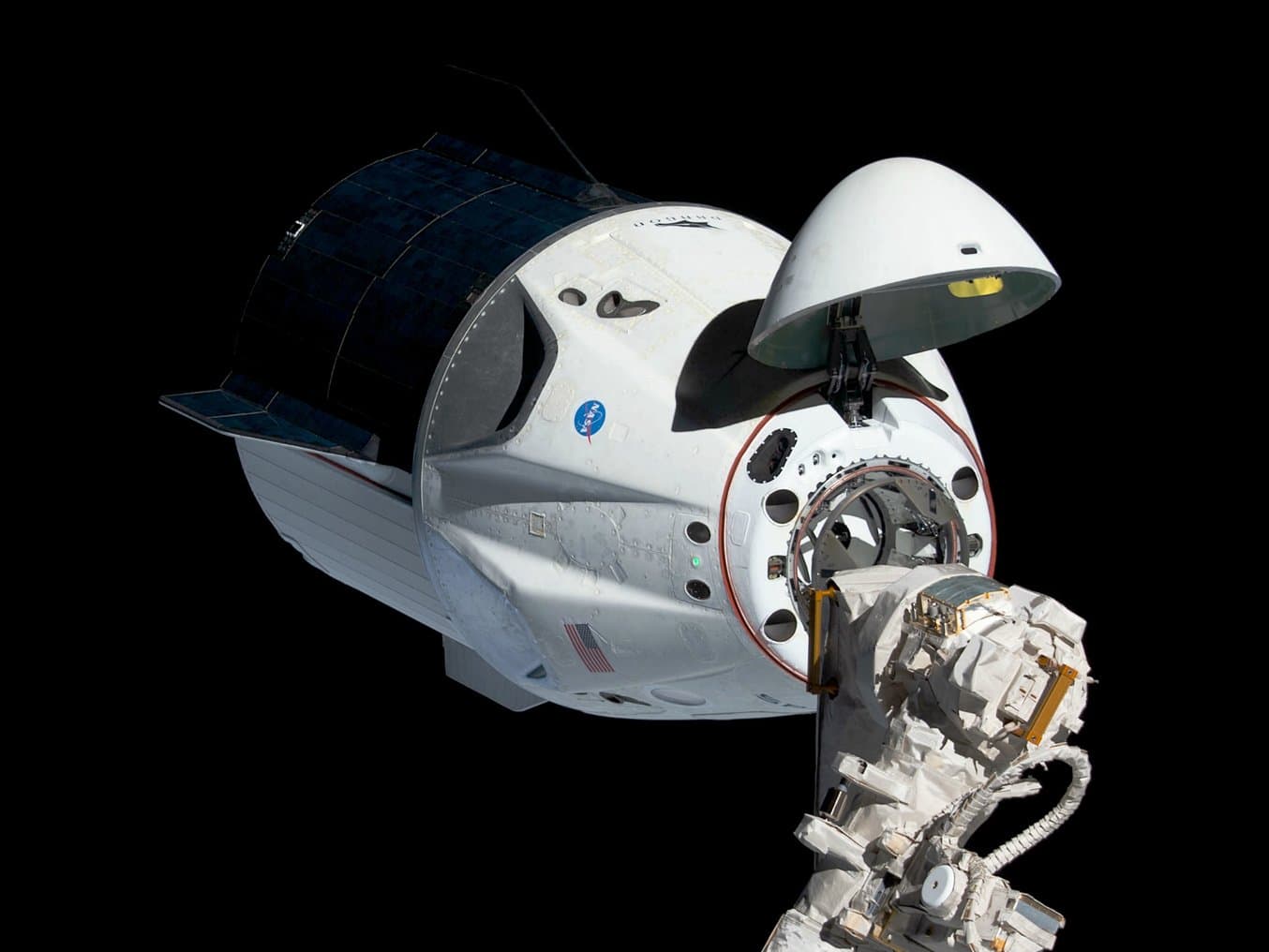

La NASA envía piezas de Formlabs al espacio a bordo de una cápsula de reabastecimiento Dragon de SpaceX

Una cápsula Dragon de SpaceX. Foto cortesía del Centro de Vuelo Espacial Goddard de la NASA.

Formlabs formará parte de la misión de reabastecimiento de la EEI

Más adelante, este verano, SpaceX lanzará su 25ª misión de servicios de reabastecimiento comerciales (CRS-25) hacia la Estación Espacial Internacional (EEI). A bordo de la cápsula de carga habrá alrededor de 2000 kg de alimentos y equipo para la tripulación de la EEI. Esta misión forma parte del actual contrato para transportar carga entre SpaceX y la NASA, que implica la asociación y la colaboración entre ambas entidades.

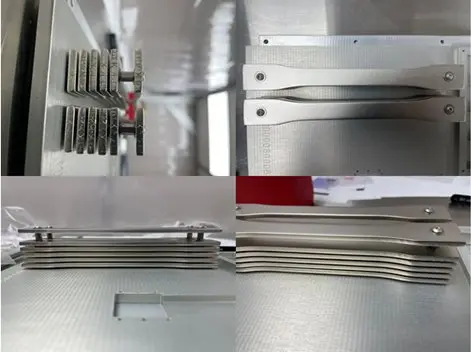

Entre el equipo de la misión CRS-25 se encontrarán muestras galvanizadas impresas en una impresora 3D de estereolitografía (SLA) Form 3. Mediante la plataforma de pruebas de Alpha Space en la Estación Espacial Internacional, llamada Experimento de materiales de la Estación Espacial Internacional (MISSE-16), las muestras se someterán al entorno del exterior de la estación espacial y, posteriormente, volverán a la Tierra, donde se llevarán a cabo ensayos adicionales. En una publicación reciente, la NASA habla acerca de los objetivos de un experimento diferente, y de cómo la impresión 3D puede influir en la eficacia del proyecto.

Las piezas impresas en 3D y galvanizadas se expondrán a las condiciones hostiles del espacio y los resultados podrían mostrar cómo la NASA y, posiblemente, otros fabricantes del sector aeroespacial podrían incorporar la fabricación aditiva a futuros planes potenciales de productos.

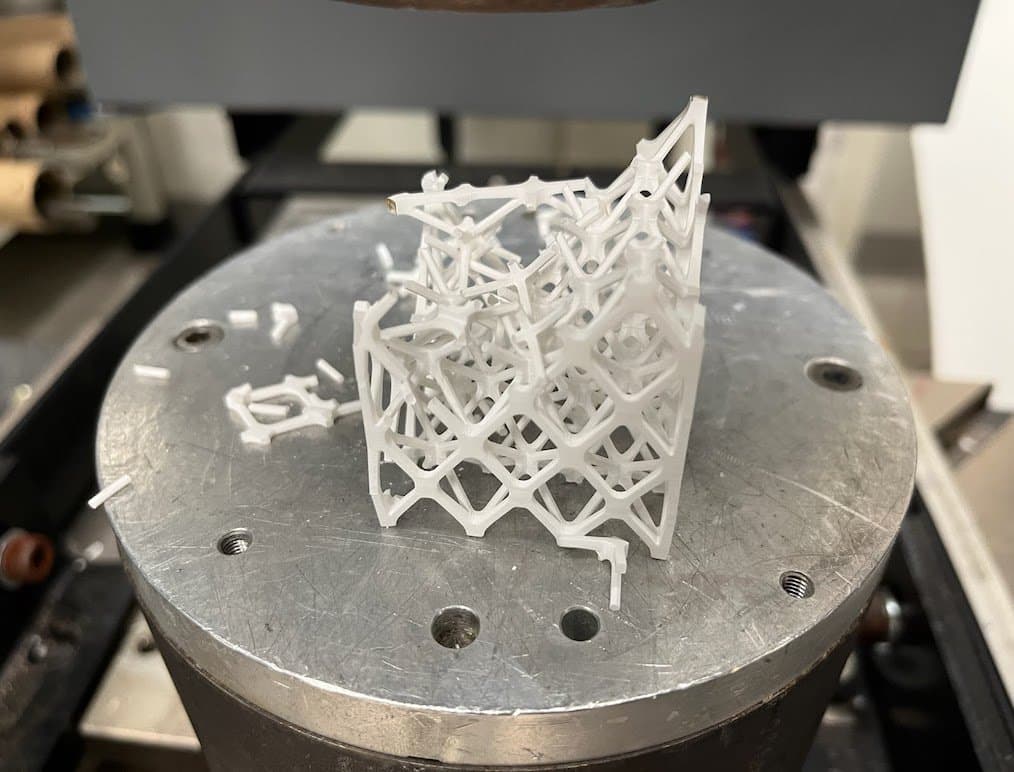

Los ingenieros de la NASA en el Centro de Vuelo Espacial Goddard han estado trabajando con las piezas impresas de Formlabs para optimizar el diseño de estas piezas y conseguir la mayor resistencia posible. Estas piezas se imprimieron en Rigid 10K Resin, un material con partículas de vidrio ideal para conseguir piezas rígidas, resistentes a los productos químicos y al calor.

Muestra de compresión de una celosía hecha con Rigid 10K Resin antes del ensayo (izquierda) y muestras posteriores al ensayo (derecha) que se cargaron desde la parte superior.

Piezas galvanizadas para obtener una resistencia ligera y una reducción en los gases de escape

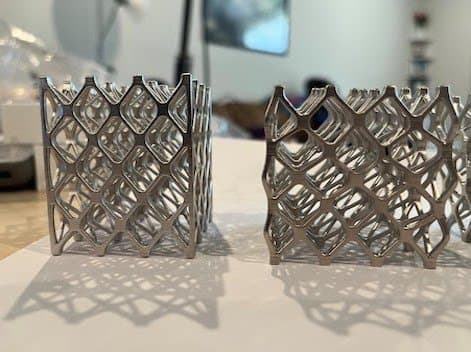

Galvanizar las piezas impresas con la Rigid 10K Resin aumenta su resistencia y también disminuye la cantidad de gases de escape que la pieza emite. El proceso de galvanizado que llevó a cabo la empresa RePliForm, especialista en estos procesos, creó piezas más ligeras que los componentes mecanizados de forma tradicional para esta misma aplicación y el equipo de Goddard pudo realizar el diseño, la impresión, las iteraciones y el rediseño en un periodo de tiempo inferior al necesario en los procesos de mecanización habituales. Cada componente y proceso debe tener un precio asignado, pero al reducir el tiempo de mano de obra, eliminar los costes de mecanizado y al realizar las iteraciones in situ, el equipo pudo reducir el impacto general en el presupuesto.

Muestra de compresión de una celosía hecha con la Rigid 10K Resin y galvanizada antes del ensayo (izquierda) y muestras posteriores al ensayo (derecha) que se cargaron desde la parte superior.

Piezas impresas en 3D con la Rigid 10K Resin y galvanizadas que se enviarán a la EEI.

Resistencia del metal: Estrategias y casos de uso de las piezas impresas mediante SLA y galvanizadas

Sigue leyendo para descubrir cómo los ingenieros añaden metal a las impresiones 3D de resina y por qué las piezas de metal híbridas pueden abrir nuevas puertas a una sorprendente variedad de aplicaciones, entre las cuales se incluyen la resistencia y durabilidad para uso final.