El producto más famoso de Radio Flyer, la icónica Little Red Wagon®, puede evocar imágenes tradicionalistas de los Estados Unidos de mediados del siglo XX, pero esta empresa con sede en Chicago está lejos de quedarse en el pasado: liderar una industria durante más de un siglo requiere un compromiso con las nuevas tecnologías y las ideas innovadoras. La impresión 3D es una parte importante de la forma en que la empresa se mantiene como el principal productor mundial de vehículos de ocio, como vagonetas, patinetes, triciclos, karts, bicicletas eléctricas y mucho más.

El equipo de desarrollo de productos de Radio Flyer imprime en 3D a diario y durante todo el día. Su Taller de Prototipos se apoya en las impresoras 3D de sinterizado selectivo por láser (SLS) Fuse de Formlabs, así como en impresoras de estereolitografía (SLA) de gran formato, para cumplir los plazos de diseño y crear productos que provoquen sonrisas y creen recuerdos entrañables para toda la vida.

Hablamos con el ingeniero de diseño de productos de Radio Flyer Agostino LoBello, que apoya la evaluación y la integración de nuevas tecnologías en su taller de mecanizado. La nueva impresora 3D de resina de gran formato Form 4L ha acortado los tiempos de producción de las piezas de alta fidelidad para obtener los proveedores y ha aumentado la productividad de los prototipos a escala humana que se producen para el día siguiente. En combinación con su producción 24/7 de prototipos funcionales en sus impresoras de la serie Fuse, la Form 4L ayuda al taller a producir cientos de piezas cada mes.

"Una de las primeras cosas que imprimimos en la Form 4L en cuanto la tuvimos fue un asiento para nuestro Stingray, y usamos esa misma impresión 3D para presentarla en una reunión con vendedores. La velocidad y la precisión dimensional de la impresora han marcado un antes y un después en nuestro taller. Ahora mismo estamos imprimiendo con éxito una caja que ocupa todo el volumen de impresión. Cuando intentamos imprimir con ese tamaño en la Form 3L, la caja y su tapa no encajaban. Antes de que llegara la Form 4L, preferíamos hacer la caja con nuestra máquina de mecanizado CNC o imprimirla en varias piezas mediante SLS".

Agostino LoBello, ingeniero de desarrollo de productos de Radio Flyer

Las impresoras Fuse aportan resistencia y funcionalidad para las pruebas con familias

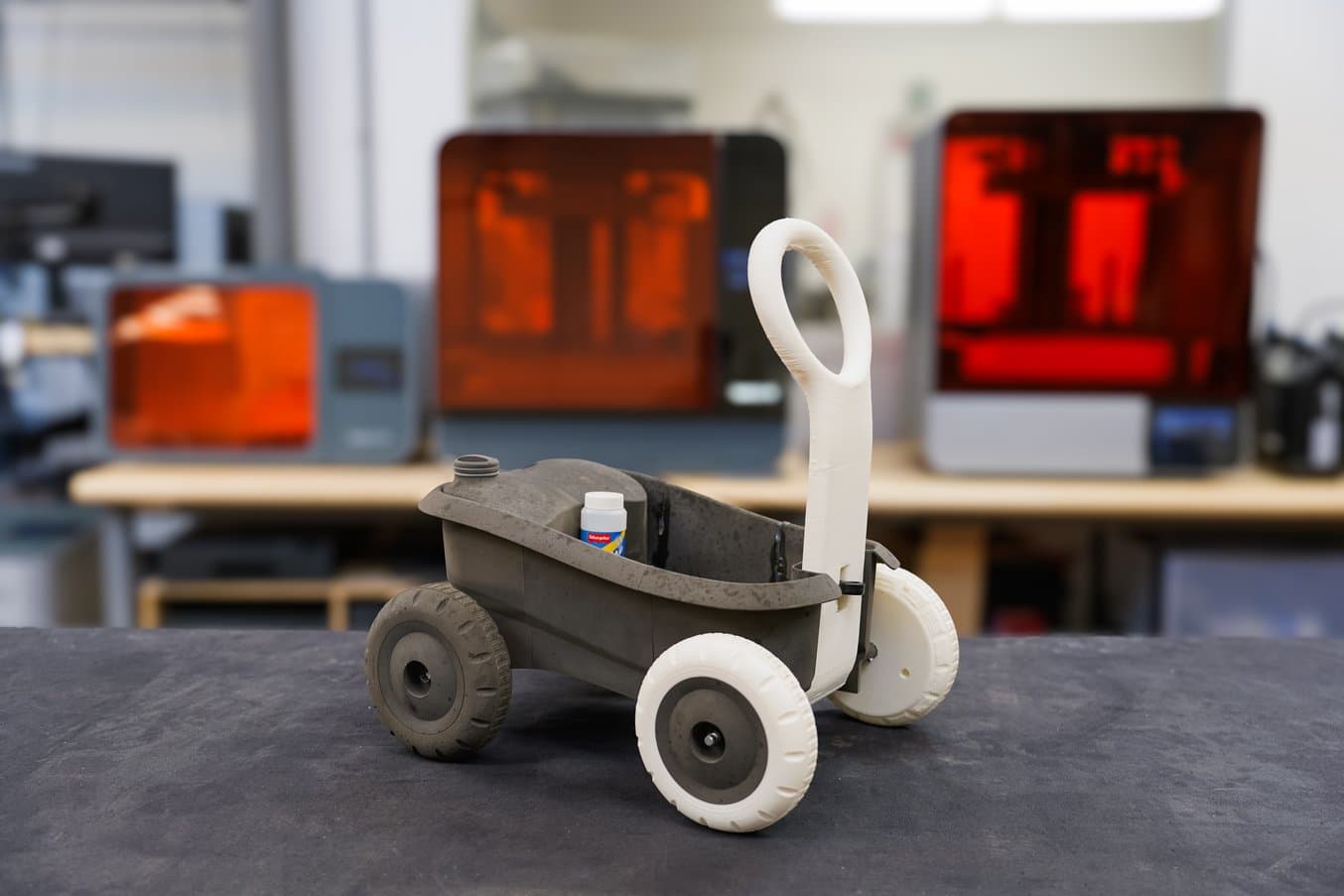

El prototipo original impreso mediante SLS (izquierda), el prototipo de exposición impreso mediante SLA y pintado (centro) y la versión final de producción de la Bubble Buddy Walker Wagon.

Los juguetes queridos pueden dar años de juego y durar generaciones. Radio Flyer fabrica sus productos para durar y se compromete a que sean de la más alta calidad y seguridad.

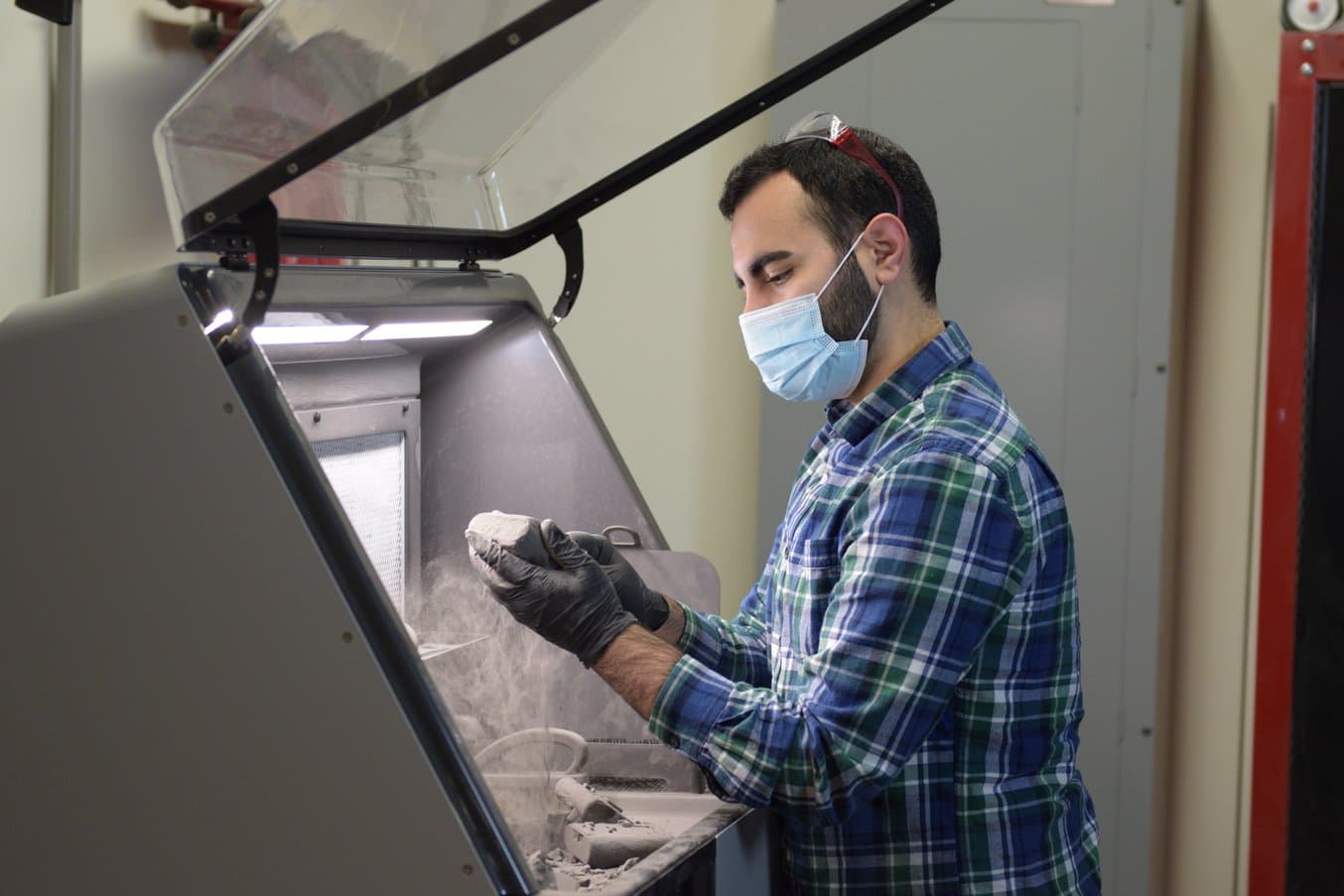

El secreto detrás de esa durabilidad es el exhaustivo proceso de prototipado por el que pasa cada componente. Desde que incorporó su primera Fuse 1 en 2022 y la Fuse 1+ 30W en 2023, el Taller de Prototipos de Radio Flyer ha sido capaz de producir para los ingenieros y diseñadores de la empresa prototipos rápidos y funcionales para asientos, rodamientos de bolas, manillares y más, con el Nylon 12 Powder.

"Es la única impresora en la que confiamos si trabajamos en un nuevo triciclo o vagoneta. La usamos para conjuntos funcionales de piezas para ruedas, piezas de frenos, etc. Las piezas impresas en las impresoras Fuse resuelven nuestra necesidad de piezas funcionales y de uso final que nos satisfagan para enviarlas a casa de una familia para que las pruebe".

Agostino LoBello, ingeniero de desarrollo de productos de Radio Flyer

Las familias son algunos de los consumidores más difíciles de complacer, y en lo que respecta a la seguridad de los niños, la durabilidad es una de las principales prioridades. Imprimir piezas en la serie Fuse hace que los productos superen más rápido las etapas iniciales de prototipado y que se puedan realizar con confianza varias rondas de ensayos sin necesidad de imprimir nuevas piezas.

Una precisión dimensional en la que se puede confiar

La Bubble Buddy Walker Wagon® se prototipó en la impresora 3D SLS Fuse 1+ 30W de Radio Flyer con el Nylon 12 Powder. La vagoneta se muestra aquí como un prototipo de ensamblaje de varias piezas.

A pesar de que los productos de Radio Flyer tienen un tamaño pensado para niños, siguen siendo bastante más grandes que el volumen de impresión medio de una impresora 3D, incluidas las de la serie Fuse. Los prototipos a menudo se dividen en varias piezas para que quepan dentro del volumen de impresión de la impresora 3D y se ensamblan posteriormente. El lecho de impresión autosostenible de las impresoras 3D SLS permite agrupar varias piezas juntas dentro de una sola impresión, de modo que incluso si quien lo haya solicitado necesita encajar las piezas una vez finalizada la impresión, puede obtenerlas todas a la vez, y que las piezas sean de gran tamaño no tiene por qué ralentizar el proceso de iteración.

"Otra ventaja de la impresora Fuse es que cuando tenemos que dividir las piezas grandes para que quepan dentro de ella, esas piezas tienen que encajar después. Incluso si imprimimos una hoy y otra mañana, necesitamos confiar en que siempre tengan la misma precisión dimensional. Y efectivamente, las piezas que se imprimen en días diferentes siguen encajando perfectamente entre sí", dice LoBello.

Las impresoras de la serie Fuse han producido piezas precisas de forma tan constante y repetible que los equipos de diseño y de ingeniería han acabado confiando cada vez más en la tecnología. Habían utilizado anteriormente una impresora 3D FDM, pero la impresora Fuse les ha dado un resultado de mayor fidelidad: pueden aprender más de las piezas sin tener en cuenta los soportes o las geometrías anisotrópicas antes de pasar a crear utillaje.

"El equipo ve las piezas de la impresora Fuse como si fueran piezas moldeadas por inyección para la producción. Tenemos fe en que lo que enviamos a la impresora es lo que sacaremos de ella: piezas funcionales y de calidad para uso final".

Agostino LoBello, ingeniero de desarrollo de productos de Radio Flyer

Velocidad y rendimiento con la impresión 3D SLS

Durante el verano, la época más ocupada del año para la empresa, las dos impresoras de la serie Fuse que tiene Radio Flyer funcionan sin parar, a menudo gastando más de 20 kg de Nylon 12 Powder cada mes.

Cada categoría de productos de Radio Flyer, como las vagonetas, las bicicletas eléctricas o los patinetes, incluye múltiples productos y componentes, por lo que se producen nuevos proyectos de desarrollo continuamente. Se utilizan piezas hechas mediante SLS en todas las etapas, desde las primeras pruebas de concepto hasta los modelos de la etapa final que se envían a posibles compradores y socios. No tiene sentido emplear el moldeo por inyección hasta que los pedidos de los clientes y sus cantidades están confirmados, así que Radio Flyer aprovecha el bajo coste por pieza y la gran productividad de las impresoras de la serie Fuse para llegar hasta ese punto de forma rápida y asequible.

"Las impresoras Fuse funcionan 24/7, siempre con una impresión al día y a veces dos si son un poco más cortas. Durante la época de mayor trabajo en el verano, cuando nos llegan múltiples iteraciones de distintos conceptos cada día, gastamos entre 20 y 30 kilos de polvo al mes", dice LoBello.

Incorporar capacidad de SLS ha hecho que parte del proceso de trabajo de Radio Flyer abandone el FDM y la externalización. Pueden avanzar más en el ciclo de desarrollo del producto antes de tener que pasar al utillaje porque confían en la capacidad de las piezas impresas con la serie Fuse para reproducir lo que les acabará ofreciendo un componente moldeado por inyección. "Ha acelerado nuestro proceso de trabajo. No necesitamos enviar tantas cosas fuera de la empresa y, desde el punto de vista de la ingeniería y el desarrollo de productos, necesitamos menos rondas de afinamiento y configuración antes de enviar los diseños a la fábrica", dice LoBello.

La Form 4L llega más allá

La Form 4L ha ayudado a Radio Flyer a imprimir piezas grandes rápidamente, con lo que los equipos de diseño e ingeniería pueden cumplir con los plazos importantes con la confianza de saber que han podido realizar las iteraciones y las pruebas de todas sus ideas.

El proceso de trabajo de Radio Flyer para el desarrollo de productos ha pasado a contar con la impresión 3D SLS. Su anterior impresora 3D SLA de gran formato, la Form 3L, no recibía muchos pedidos del equipo, pero con la llegada de la Form 4L, eso ha empezado a cambiar.

Con frecuencia necesitamos entregas rápidas para revisiones de diseño. Las anteriores opciones de gran formato no podían hacer las piezas lo suficientemente rápido, y es con esa entrega rápida donde creo que la Form 4L ha ido más allá. Es tan rápida que nuestras máquinas de impresión 3D realiza múltiples impresiones al día", dice LoBello.

Que los tiempos de impresión fueran más rápidos y haya más ciclos de impresión cada día llevó a que las ideas se exploraran de forma más completa y una mejor comprensión de cómo cada producto satisface una necesidad específica. "Dedicamos mucho tiempo a centrarnos en el diseño de nuestros productos y en todos los usos previsibles. Nos preguntamos: '¿Cómo va a usar esto la gente? ¿Qué les gustaría añadirle?" nos cuenta LoBello. Una impresión 3D rápida y potente es una forma de buscar todas las respuestas posibles a estas preguntas.

"Poder prototipar nuestras ideas con rapidez al tener la capacidad de generar más versiones y ponerlas a prueba rápidamente con la Form 4L nos ha permitido llevar nuestros conceptos más allá y a mayor velocidad. Podemos integrar características nuevas en los productos que antes nos habrían resultado difíciles".

Agostino LoBello, ingeniero de desarrollo de productos de Radio Flyer

Mejoras de precisión y fiabilidad

Antes de que Radio Flyer incorporara la Form 4L en sus instalaciones, se enviaban con frecuencia prototipos de nuevos productos para bicicletas eléctricas y accesorios de bicicletas eléctricas a las impresoras de la serie Fuse. Ahora, la mejor fiabilidad y precisión dimensional de la Form 4L han dado a los equipos de Radio Flyer la confianza de que sus piezas saldrán de la impresora precisas y fáciles de posacabar para los prototipos de aprobación final.

Antes de incorporar la Form 4L a su arsenal, el equipo del Taller de Prototipos no había recibido muchos pedidos de SLA de gran formato, porque los equipos de diseño de productos estaban frustrados la falta de precisión dimensional en las opciones anteriores. "Cuando ensamblamos un prototipo, los diferentes componentes tienen que encajar a la perfección. De lo contrario, es una distracción y no nos permite aprender todo lo posible de una revisión de diseño", dice LoBello.

Para solicitar una pieza a un taller interno en vez de optar por externalizar su producción a un mecanizador CNC de confianza o a una costosa empresa de servicios de impresión 3D industrial, el equipo de productos debe tener una confianza total en que obtendrá lo que busca, especialmente con poco tiempo de margen si algo va mal. "Esa es la gran mejora respecto a la Form 3L. Tenemos mucha más confianza en que la Form 4L nos dará piezas que servirán para lo que estamos tratando de hacer", dice LoBello.

El equipo ha comenzado a recibir cada vez más pedidos de piezas de SLA ahora que la Form 4L es una opción. Para las exposiciones en las que los equipo de desarrollo de productos y de ventas de Radio Flyer se reúnen con compradores minoristas para mostrar sus nuevos productos e ideas, hacen falta piezas que sean casi indistinguibles de los acabados de la superficie de las piezas moldeadas por inyección.

"Estas piezas deben ser precisas porque las vamos a usar para mostrar a los minoristas lo que van a comprar. Unos ojos inexpertos tienen que confundirlas con un producto fabricado final, y las impresiones de la Form 4L nos están ayudando a llegar a ese punto", dice LoBello.

Unos productos atemporales y elegantes necesitan ensayos más exhaustivos

Un prototipado rápido y fiable con la impresión 3D SLA y SLS ha ayudado a Radio Flyer a crear nuevas evoluciones de juguetes y productos familiares icónicos, que permiten a las familias crear recuerdos que atesorarán toda la vida.

En los más de 100 años en los que ha disfrutado de la confianza y el amor de las familias, Radio Flyer ha construido un legado de productos innovadores de alta calidad que han hecho las delicias de varias generaciones. Combinar un diseño de producto estético con funcionalidad y seguridad requiere iteraciones intensivas y obtener opiniones reales de las familias, que es algo que la impresión 3D hace posible para Radio Flyer.

Al incorporar impresoras 3D de calidad industrial como la serie Fuse y la Form 4L en la empresa, sus equipos de diseño pueden probar cosas nuevas, realizar pequeñas modificaciones y confiar en que sus prototipos se comportarán como la pieza real.

Añadir la Form 4 a su Taller de Prototipos les ha dado la capacidad de hacer algo que antes no podían: producir modelos de alta fidelidad que pueden ser casi indistinguibles de una pieza moldeada por inyección en menos de un día. La velocidad, precisión y fiabilidad de la Form 4L ayuda a Radio Flyer a hacer lo que mejor sabe hacer: enfocar la tradición con la lente de la tecnología actual para crear juguetes que combinen lo mejor de ambas.

Si quieres saber más acerca de la serie Fuse o la Form 4L, visita nuestras páginas.