Termoformado de láminas gruesas de poliestireno y ABS con moldes impresos en 3D: Descarga nuestro nuevo estudio técnico

El Centro Técnico Industrial de Plásticos y Compuestos (IPC) de Francia ha realizado una investigación para evaluar la usabilidad de los moldes impresos en 3D para el termoformado de bajo volumen con láminas gruesas de poliestireno y ABS para piezas automovilísticas.

Descarga nuestro libro blanco que documenta los pasos de fabricación y ensayos del termoformado con moldes impresos en 3D, así como tres casos de estudio más, recomendaciones de diseño y condiciones de moldeo para dar forma a los termoplásticos comunes.

¿Por qué imprimir en 3D los moldes para el termoformado?

Tradicionalmente, las herramientas de termoformado (también conocidas como moldes o formas) se fabrican mediante el mecanizado CNC de metal para grandes volúmenes de producción o con madera o tableros compuestos (de espuma o fibra de vidrio) para lotes más pequeños. Todos estos procesos requieren costes elevados de equipo y mano de obra para los ajustes de CAM y el uso de la máquina. Externalizar el molde conlleva semanas de espera hasta la entrega y puede costar miles de dólares. Por lo tanto, producir cantidades limitadas de piezas termoformadas para prototipos o lotes de bajo volumen no suele ser una opción viable.

La impresión 3D de escritorio es una potente solución para fabricar herramientas con rapidez y bajos costes. Requiere un equipamiento mínimo, con lo que se ahorra en tiempo y operarios expertos de CNC que pueden dedicarse mientras tanto a otras tareas importantes. Con la impresión 3D en sus propias instalaciones, los fabricantes y los diseñadores de productos pueden introducir el utillaje rápido en el proceso de desarrollo de productos para validar las decisiones de diseño y materiales antes de pasar a la producción en serie. Pueden realizar iteraciones rápidamente, acelerar el desarrollo de productos y lanzar productos mejores al mercado.

La pieza de ensayo de esfuerzo utilizada en el estudio presentaba algunos desafíos comunes de termoformado.

La tecnología de impresión 3D por estereolitografía (SLA) es una buena elección para el moldeo. Se caracteriza por un acabado de la superficie liso y una alta precisión que la herramienta trasladará a la pieza final y que también facilita el desmoldeo. Los moldes que se fabrican con impresoras 3D SLA tienen enlaces químicos que los hacen totalmente densos e isotrópicos. De ese modo, se producen moldes funcionales con una calidad imposible para otras tecnologías comunes de impresión 3D, como el modelado por deposición fundida (FDM). Además, la impresión 3D SLA ofrece una libertad de diseño inigualable para crear moldes complejos e intrincados.

Las impresoras SLA de escritorio, como la Form 3+, se pueden integrar fácilmente en cualquier proceso de trabajo, ya que resultan fáciles de instalar, usar y mantener. Al mismo tiempo que es lo suficientemente compacta para una oficina, la impresora 3D de gran formato Form 3L permite fabricar piezas y moldes de gran tamaño. Además, Formlabs ofrece una amplia gama de materiales de ingeniería con propiedades mecánicas y térmicas que encajan bien con la fabricación de herramientas.

Investigación del IPC, un Centro Técnico Industrial dedicado a la innovación con plásticos y materiales compuestos.

El IPC es el Centro Técnico Industrial dedicado a la innovación con materiales plásticos o compuestos en Francia. El IPC desarrolla nuevas formas de apoyar a todos los negocios, en particular, a la mediana y pequeña empresa. El centro trabaja codo con codo con actores clave del panorama científico europeo para apoyar a empresas en materia de I+D, innovación, tecnología y traspaso de capacidades, independientemente del proceso que se use. Los equipos del IPC ayudan a los fabricantes a impulsar la fabricación realizando estudios, estableciendo protocolos, evaluando la viabilidad y llevando a cabo traspasos de tecnología. Han estado explorando el potencial del utillaje rápido con la impresión 3D durante años. Concretamente, la viabilidad de los moldes de inyección impresos en 3D para producción de bajo volumen.

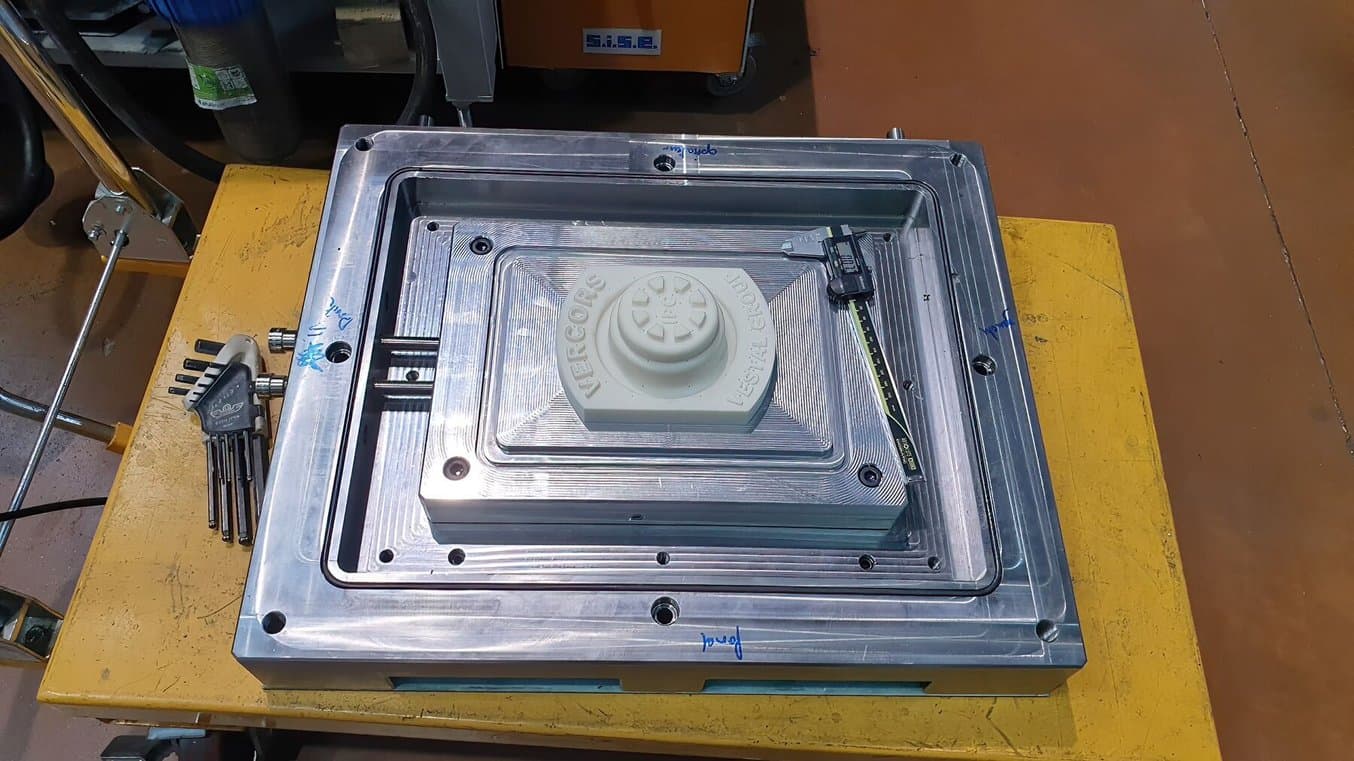

Recientemente, el IPC realizó un proyecto de investigación dedicado al utillaje impreso en 3D para el moldeo en vacío, en colaboración con el VESTAL Group, un proveedor líder de piezas y soluciones de termoformado, especializado en unidades de gran tamaño para el sector médico, el sector ferroviario y el sector de los vehículos de ocio y los vehículos comerciales ligeros, medios y pesados. La empresa satisface una gran demanda de prototipos y producción de bajo y medio volumen de piezas de uso final. El objetivo de este estudio era obtener herramientas de prototipado capaces de fabricar lotes de tamaño bajo a medio en condiciones de moldeo cercanas a la producción, con tiempos de producción cortos y costes reducidos.

La herramienta impresa en 3D estaba fijada sobre una placa de acero.

Detalles del estudio y geometrías de referencia

El IPC realizó ensayos de viabilidad y longevidad con herramientas impresas en 3D pensadas para poner a prueba las impresoras, que presentan algunos desafíos de termoformado comunes.

La pieza para la prueba de esfuerzo se diseñó respetando las siguientes especificaciones:

- la presencia de detalles en relieve y grabados.

- un ángulo de desmoldeo general de 3°.

- la presencia de una zona sin ángulo de desmoldeo.

- la presencia de texto de 2 mm de grosor, en relieve y grabado.

- la presencia de áreas con bordes afilados.

- la presencia de áreas con un radio de 5 mm.

- un diámetro de los orificios de vacío de desde 0,8 mm a máx. 1,2 mm.

- una pieza con un tamaño de 60 x 130 x 168 mm.

La herramienta de termoformado impresa en 3D incluía canales de refrigeración para regular la temperatura.

Resultados

Se utilizaron con éxito moldes impresos con la Rigid 10K Resin para termoformar láminas de poliestireno y de 3 mm de grosor.

El estudio ha demostrado que los moldes impresos en 3D con la Rigid 10K Resin de Formlabs son capaces de termoformar láminas gruesas de poliestireno durante un máximo de 20-50 ciclos. Incorporar canales de refrigeración en el diseño del molde aumenta la longevidad del mismo, manteniendo un tiempo de ciclo razonable para la producción de volumen bajo a medio. Los tiempos de producción son entre 3 y 7 veces más cortos que con el utillaje tradicional y los costes se reducen como mínimo a la mitad.

Descarga el informe completo para ver los detalles del estudio técnico, que incluyen recomendaciones de impresión 3D e información sobre el ensamblaje del molde y las condiciones del proceso.